EP0146732B1 - Arbeitsverfahren und Vorrichtung zur Ausübung des Verfahrens zur Abscheidung von z.B. Kupfer aus flüssigen Elektrolyten, der durch einen mehrzelligen Elektrolysebehälter geführt wird - Google Patents

Arbeitsverfahren und Vorrichtung zur Ausübung des Verfahrens zur Abscheidung von z.B. Kupfer aus flüssigen Elektrolyten, der durch einen mehrzelligen Elektrolysebehälter geführt wird Download PDFInfo

- Publication number

- EP0146732B1 EP0146732B1 EP84113215A EP84113215A EP0146732B1 EP 0146732 B1 EP0146732 B1 EP 0146732B1 EP 84113215 A EP84113215 A EP 84113215A EP 84113215 A EP84113215 A EP 84113215A EP 0146732 B1 EP0146732 B1 EP 0146732B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- liquid

- electrolysis

- inlet

- etchant

- container

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired

Links

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 title claims description 19

- 229910052802 copper Inorganic materials 0.000 title claims description 19

- 239000010949 copper Substances 0.000 title claims description 19

- 239000011244 liquid electrolyte Substances 0.000 title claims description 19

- 238000000034 method Methods 0.000 title claims description 16

- 239000007788 liquid Substances 0.000 claims description 104

- 238000005530 etching Methods 0.000 claims description 56

- 238000005868 electrolysis reaction Methods 0.000 claims description 46

- 238000005192 partition Methods 0.000 claims description 19

- 230000008021 deposition Effects 0.000 claims description 13

- 239000003792 electrolyte Substances 0.000 claims description 6

- 238000011144 upstream manufacturing Methods 0.000 claims description 6

- 238000009827 uniform distribution Methods 0.000 claims description 5

- 230000001939 inductive effect Effects 0.000 claims description 3

- 230000001105 regulatory effect Effects 0.000 claims 1

- 239000000654 additive Substances 0.000 description 5

- 238000005259 measurement Methods 0.000 description 5

- 238000013461 design Methods 0.000 description 4

- 238000009826 distribution Methods 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- 238000007598 dipping method Methods 0.000 description 2

- 230000005526 G1 to G0 transition Effects 0.000 description 1

- 235000014676 Phragmites communis Nutrition 0.000 description 1

- 239000003674 animal food additive Substances 0.000 description 1

- 230000033228 biological regulation Effects 0.000 description 1

- 230000005284 excitation Effects 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 238000012544 monitoring process Methods 0.000 description 1

- 238000001556 precipitation Methods 0.000 description 1

- 238000004064 recycling Methods 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25C—PROCESSES FOR THE ELECTROLYTIC PRODUCTION, RECOVERY OR REFINING OF METALS; APPARATUS THEREFOR

- C25C7/00—Constructional parts, or assemblies thereof, of cells; Servicing or operating of cells

- C25C7/06—Operating or servicing

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25C—PROCESSES FOR THE ELECTROLYTIC PRODUCTION, RECOVERY OR REFINING OF METALS; APPARATUS THEREFOR

- C25C7/00—Constructional parts, or assemblies thereof, of cells; Servicing or operating of cells

Definitions

- the invention relates to a working method for the deposition of copper from a liquid electrolyte serving as etching liquid by guiding the liquid flow metered through an inlet into a multi-cell electrolysis container, from which it emerges after deposition of the copper from an outlet, the liquid flow in front of one under the Liquid level of the electrolysis container lying inlet passes through a liquid template formed by the liquid flow in a liquid buffer container in order to flow through the individual cells of the electrolysis container with a uniform distribution.

- the invention further relates to a device for the deposition of copper from a liquid electrolyte serving as an etching liquid using a multi-cell electrolysis container with an inlet below the liquid level to be formed in the electrolysis container for the entry of the liquid electrolyte and outlet for the discharge of the electrolyte as well as an inlet located in front of the inlet Buffer container which is formed by an intermediate wall arranged parallel to the inlet side of the electrolysis container, the lower edge and side edges of which are connected in a liquid-tight manner to the electrolysis container in the manner of a partition, the intermediate wall possibly being provided with inlet openings.

- a sensor was in the etching liquid, which is continuously circulated. Even if the sensor is brought into flow-reduced places in the etching container, the measurement result is still so imprecise that the purpose of the invention, namely to obtain an optimal etching speed, is not achieved. Dipping printed circuit boards into the etching liquid changes their physical and chemical composition. It has been found that certain parameters of the chemical and / or physical nature of the etching liquid must be present in order to have an optimal etching speed.

- the present method is an environmentally friendly etching, i.e. the etching liquid is continuously circulated. It is not replaced, as in known methods, when it is used up, but is regenerated or also contains additives which ensure that an optimal etching rate is always present.

- the object of the invention is, based on an absolutely uniform distribution of the liquid electrolyte among the electrodes, to direct the working process and to design the device such that the liquid electrolyte serving as the etching liquid is optimally adjusted with regard to its chemical properties.

- a sensor for adjusting the etching liquid in a bypass to a circulation line the etching liquid is arranged between an etching container and the electrolysis cell, which is connected at adjustable, time intervals via a valve to the circulation line, with a switching phase of the sensor when the valve is closed, i.e. when the etching liquid is at rest.

- the liquid electrolyte enters the container via a liquid reservoir.

- This liquid charge ensures that the electrodes are acted upon by the liquid electrolyte in a very uniform manner. Since the speed of the liquid flow from the inlet to the outlet is very low, it is important at these low flow speeds to carry out the supply of the liquid flow very evenly on the inlet side and, analogously, also to discharge the liquid flow evenly on the outlet side, so that every square millimeter of the plates - and these are usually very many in such a container - is evenly acted upon by the liquid flow or then a very uniform precipitation occurs.

- the exact flow-independent measurement and setting of the etching liquid is carried out by a sensor, which is arranged in a bypass for the circulation of the etching liquid between the etching container and the electrolysis cell and is connected to the circulation line at adjustable, time intervals via a valve, the switching phase of the sensor when the valve is closed , ie in the bypass when the etching liquid is at rest.

- An embodiment according to the invention is that the sensor is a known float with an inductive or capacitive tap.

- the senor prefferably located in an overflow vessel arranged in the bypass line.

- This overflow vessel ensures that the amount of sample liquid always remains exactly constant.

- valve in the inlet to the overflow vessel.

- valve In order to ensure automatic operation, it is important that the valve is an electromagnetic valve, the open and closed position of which is program-controlled.

- the sensor e.g. B. via an amplifier, the power supply to the electrolytic cell switches.

- the electrolysis cell is used for copper deposition, and depending on a set value, one is then able to assign a certain specific weight to the etching liquid according to a certain copper content.

- the senor for. B. via a valve and an amplifier that controls the fluid supply to the electrolytic cell.

- a working method for etching printed circuit boards results from the fact that the etching liquid in the etching container is continuously monitored;

- the teaching of the invention then consists in that, depending on the number of etchings, additives are added to the etching liquid at intervals until an optimal etching rate is reached.

- the working method can only be carried out precisely by a sensor monitoring the condition of the etching liquid in a control vessel, the filling of which takes place at selectable, time intervals, and the measuring phase of the sensor being moved to the stationary phase of the measuring liquid in the control vessel.

- a preferably used device for uniform distribution of the liquid electrolyte provides a liquid buffer container which is formed by an intermediate wall arranged parallel to the inlet side of the electrolysis container, the upper edge of which is below the liquid level of the electrolytic container, while the lower edge and the side edges of this intermediate wall are also liquid-tight the electrolysis container are connected in the manner of a partition.

- the design of the buffer container or the partition walls can be different.

- One possibility is that the upper edge of the intermediate wall projects above the liquid level of the electrolysis container and inlet openings are arranged in the intermediate wall below the liquid level.

- the inlet openings arranged approximately in the middle of the liquid level, to conduct the liquid flow evenly between the electrodes.

- outlet side also has one or more intermediate walls and that the discharge below the liquid level takes place through individual openings and / or slits comparable to that at the inlet.

- a wide variety of designs can be combined on the inlet side with the outlet side.

- two partitions could be used on the inlet side and only one partition on the outlet side, or the same distribution devices for the liquid flow could be used on the inlet and outlet sides.

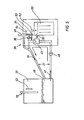

- FIG. 1 the direction of the arrow 1 schematically shows the liquid flow of the liquid electrolyte through the electrolysis container 3.

- the liquid flow enters on the inlet side 6 and leaves the container on the outlet side 18.

- Electrodes 16 are connected in series as anodes or cathodes. The uniform supply or flow through the individual cells is of the utmost importance.

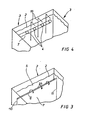

- FIG. 2 which shows an electrolysis container 3 used in the device according to the invention

- the liquid flow in the direction of the arrow 1 is fed from above by a feed 14.

- the liquid buffer container 5 is formed in a manner known per se from an intermediate wall 7, the side edges 10, 11, such as. B. Fig. 3 shows, and the lower edge 9 are liquid-tightly connected to the container 3 so that they form a partition.

- inlet openings 4 are then arranged. These inlet openings can either be arranged above, in the middle or in some way distributed.

- a lower inlet 12 can also be provided instead of the upper inlet or the upper feed 14. In this case, the upstream buffer container 13 would then be omitted.

- Fig. 4 is shown again in perspective, such as. B. inlet openings 4 can be arranged below the liquid level 2 in the upper region within the intermediate wall 7.

- the outlet side 18 can also be designed accordingly, it being possible to combine individual elements on the inlet side with other elements on the outlet side, but these elements are in themselves the same.

- 20 processes 21 are arranged in an intermediate wall. These processes can in turn be circular, slit-shaped or otherwise adapted to the flow.

- the liquid flow arriving in the direction of the arrow 25 then enters in the direction of the arrow 27 into the buffer container 28 on the outlet side, which can be designed analogously to the buffer container 5 on the inlet side.

- An overflow 22 is provided there, that is to say the liquid which now flows out is released in free fall. This overflow automatically ensures that the liquid level 2 remains constant.

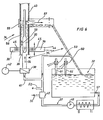

- FIG. 5 which shows an exemplary embodiment of the entire device of the invention, schematically shows printed circuit boards 31, which are immersed in the etching container 32 by dipping in the direction of the arrow 43 in a manner known per se for producing electrical circuits.

- the etching container 32 is connected to an electrolysis cell 33 which, according to the above statements, has a buffer container (not shown).

- a sensor 34 which in the exemplary embodiment (FIG. 6) has a float 35, is arranged in the bypass 36 of a circulation line 37.

- the valve 38 which controls the inflow to an overflow vessel 40 in which the float 35 is located, can be actuated by a program control 42.

- the float has a known inductive tap 39, i.e. the measurement order switches on or off via their contact connections 44 when the contact 39 attached to the float 35, e.g. B. a reed contact from the magnetic field of the excitation coils 45 in the fixed part.

- FIGS. 5 and 6 The mode of operation can be seen from FIGS. 5 and 6 as follows:

- the etching liquid 46 is drawn in by the pump 48 in the direction of the arrow 47 and thus reaches the circulation line 37.

- there is also a water jet pump 49 in the circulation line which draws in partial quantities of regenerated etching liquid from the electrolysis cell 33 in the direction of the arrow 50.

- the pump then conveys the partially regenerated etching liquid back into the etching tank 32 in the direction of the arrow 51.

- the feed to the electrolysis cell 33 takes place via a branch 52 when the valve 53 is open. At intervals, e.g. B. by a program control 42, the valve 38 is opened.

- a sample amount is taken from the etching liquid located in the circulation line 37 and is fed into an overflow vessel 40 in the direction of arrow 54 (cf. FIG. 6).

- the overflow 55 in this vessel ensures that the amount to be measured in the measuring container 56 remains the same. If this measuring container 56 is filled, the excess sample quantity runs again in the direction of arrow 57 into the etching container 32.

- the float 35 now moves in the direction of arrow 58, so that the contacts 45 z. B. switch off the power supply of the electrolytic cell 33, not shown, if the copper content in the etching liquid becomes too high, or switch it on again if it becomes too low.

- valves 59, 60 can be switched, which feed additives into the etching container 32 via lines 61, 62 into the etching container 32.

- additives for this in order to bring the etching speed to an optimal level.

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Electrolytic Production Of Metals (AREA)

- Manufacturing Of Printed Circuit Boards (AREA)

- ing And Chemical Polishing (AREA)

Description

- Die Erfindung bezieht sich auf ein Arbeitsverfahren zur Abscheidung von Kupfer aus einem als Ätzflüssigkeit dienenden flüssigen Elektrolyten durch Führung des Flüssigkeitsstromes dosiert durch einen Einlaß in einen mehrzellingen Elektrolysebehälter, aus dem er nach Abscheidung des Kupfers aus einem Auslaß austritt, wobei der Flüssigkeitsstrom vor einem unter dem Flüssigkeitsspiegel des Elektrolysebehälters liegenden Einlaß eine vom Flüssigkeitsstrom gebildete Flüssigkeitsvorlage in einem Flüssigkeits-Pufferbehälter durchläuft, um mit gleichmäßiger Verteilung die einzelnen Zellen des Elektrolysebehälters zu durchströmen. Die Erfindung bezieht sich weiter auf eine Vorrichtung zur Abscheidung von Kupfer aus einem als Ätzflüssigkeit dienenden flüssigen Elektrolyten unter Verwendung eines mehrzelligen Elektrolysebehälters mit unter dem auszubildenden Flüssigkeitsspiegel im Elektrolysebehälter liegenden Einlaß zum Eintritt des flüssigen Elektrolyten und Auslaß zur Abführung des Elektrolyten sowie einem vor dem Einlaß liegenden Pufferbehälter, der durch eine parallel zur Einlaßseite des Elektrolysebehälters angeordnete Zwischenwand gebildet wird, deren Unterkante und Seitenkanten flüssigkeitsdicht mit dem Elektrolysebehälter nach Art einer Trennwand verbunden sind, wobei die Zwischenwand ggf. mit Einlaßöffnungen versehen ist.

- Bei Elektrolyseanlagen, die in einem gemeinsamen Behälter eine Mehrzahl von elektrisch hintereinander geschalteten Anoden- bzw. Kathodenplatten besitzen, hat die gleichmäßige Zuführung bzw. Durchströmung der einzelnen Zellen größte Bedeutung. Aus den US-A-3 682 809, US-A-3 558 466 und US-A-4 023 022 sind Verfahren und Vorrichtungen zur Abscheidung von Kupfer aus Elektrolyten. bekannt, bei denen der Elektrolyt gleichmäßig durch einen mehrzelligen Elektrolysebehälter geführt wird, indem der Flüssigkeitsstrom vor Eintritt in den Elektrolysebehälter eine vom Flüssigkeitsstrom gebildete Flüssigkeitsvorlage in einem Flüssigkeits-Pufferbehälter durchläuft. Durch die gleichmäßige Abscheidung von Kupfer aus dem flüssigen Elektrolyten an den Elektroden kann man dann das abgeschiedene Kupfer sofort wieder weiter im Ätzverfahren verwenden. Es ist also hier ein Recycling-Verfahren, welches unter anderem hier erreicht werden soll.

- Bei einer dieser bekannten Vorrichtungen befand sich ein Sensor in der Ätzflüssigkeit, die laufend umgewälzt wird. Selbst, wenn man den Sensor in strömungsberuhigte Stellen des Ätzbehälters bringt, ist das Meßergebnis noch so ungenau, daß der Erfindungszweck, nämlich eine optimale Ätzgeschwindigkeit zu erhalten, nicht erreicht wird. Durch das Tauchen von Leiterplatten in die Ätzflüssigkeit ändert sich deren physikalische und chemische Zusammensetzung. Es hat sich herausgestellt, daß gewisse Parameter der chemischen und/oder physikalischen Beschaffenheit der Ätzflüssigkeit vorhanden sein müssen, um eine optimale Ätzgeschwindigkeit zu haben. Bei dem vorliegenden Verfahren handelt es sich um eine umweltfreundliche Ätzung, d.h. die Ätzflüssigkeit wird laufend umgewälzt. Sie wird nicht ausgewechselt, wie bei bekannten Verfahren, wenn sie verbraucht ist, sondern wird regeneriert oder erhält auch Zusätze, die es gewährleisten, daß immer eine optimale Ätzgeschwindigkeit vorhanden ist.

- Die Aufgabe der Erfindung besteht darin, ausgehend von einer absolut gleichmäßigen Verteilung des flüssigen Elektrolyten auf die Elektroden, das Arbeitsverfahren so zu leiten und die Vorrichtung so auszubilden, daß der als Ätzflüssigkeit dienende flüssige Elektrolyt im Hinblick auf seine chemischen Eigenschaften optimal eingestellt wird.

- Die Lösung dieser Aufgabe besteht darin, daß ausgehend von den bekannten Arbeitsverfahren zur Abscheidung von Kupfer aus einem flüssigen Elektrolyten durch Führung des Flüssigkeitsstromes, dosiert durch einen Einlaß in einen mehrzelligen Elektrolysebehälter, aus dem er nach Abscheidung des Kupfers aus einem Auslaß austritt, wobei der Flüssigkeitsstrom vor einem unter dem Flüssigkeitsspiegel des Elektrolysebehälters liegenden Einlaß eine vom Flüssigkeitsstrom gebildete Flüssigkeitsvorlage in einem Flüssigkeits-Pufferbehälter durchläuft, um mit gleichmäßiger Verteilung die einzelnen Zellen des Elektrolysebehälters zu durchströmen, nun gemäß der Erfindung ein zum Einstellen der Atzflüssigkeit dienender Sensor in einem Bypass zu einer Umlaufleitung der Ätzflüssigkeit zwischen einem Ätzbehälter und der Elektrolysezelle angeordnet ist, der in einstellbaren, zeitlichen Abständen über ein Ventil mit der Umlaufleitung verbunden wird, wobei eine Schaltphase des Sensors bei geschlossenem Ventil, d.h. bei ruhender Atzflüssigkeit, stattfindet.

- Die Vorrichtung zur Abscheidung von Kupfer aus einem als Ätzflüssigkeit dienenden flüssigen Elektrolyten unter Verwendung eines mehrzelligen Elektrolysebehälters mit unter dem auszubildenden Flüssigkeitsspiegel im Elektrolysebehälter liegenden Einlaß zum Eintritt des flüssigen Elektrolyten und Auslaß zur Abführung des Elektrolyten sowie einem vor dem Einlaß liegenden Pufferbehälter, der durch eine parallel zur Einlaßseite des Elektrolysebehälters angeordnete Zwischenwand gebildet wird, deren Unterkante und Seitenkanten flüssigkeitsdicht mit dem Elektrolysebehälter nach Art einer Trennwand verbunden sind, wobei die Zwischenwand ggf. mit Einlaßöffnungen versehen ist, ist dadurch gekennzeichnet, daß zum Einstellen der Ätzflüssigkeit ein Sensor in einem Bypass zu einer Umlaufleitung der Ätzflüssigkeit zwischen einem Ätzbehälter und der Elektrolysezelle angeordnet ist, der über ein Ventil mit der Umlaufleitung in einstellbaren zeitlichen Abständen verbindbar ist.

- In dem neuen Verfahren gelangt der flüssige Elektrolyt über eine Flüssigkeitsvorlage in den Behälter. Durch diese Flüssigkeitsvorlage wird erreicht, daß eine ganz gleichmäßige Beaufschlagung der Elektroden durch den flüssigen Elektrolyten erfolgt. Nachdem die Geschwindigkeit des Flüssigkeitsstromes vom Einlaß zum Auslaß hin sehr gering ist, ist es gerade bei diesen geringen Strömungsgeschwindigkeiten wichtig, auf der Einlaßseite die Zuführung des Flüssigkeitsstromes ganz gleichmäßig durchzuführen und analog auch auf der Auslaßseite den Flüssigkeitsstrom wieder gleichmäßig abzuführen, damit jeder Quadratmillimeter der Platten- und das sind meistens sehr viele in einem solchen Behälter - gleichmäßig vom Flüssigkeitsstrom beaufschlagt wird bzw. dann ein sehr gleichmäßiger Niederschlag erfolgt. Die genaue strömungsunabhängige Messung und Einstellung der Ätzflüssigkeit erfolgt durch einen Sensor, der in einem Bypass zur Umlaufleitung der Ätzflüssigkeit zwischen Ätzbehälter und Elektrolysezelle angeordnet ist und in einstellbaren, zeitlichen Abständen über ein Ventil mit der Umlaufleitung verbunden ist, wobei die Schaltphase des Sensors bei geschlossenem Ventil, d.h. im Bypass beim Ruhen der Ätzflüssigkeit, stattfindet.

- Man mißt also nicht mehr laufend, wie das bei derartigen Vorgängen üblich war, sondern in zeitlichen Abständen. Die zeitlichen Abstände ergeben sich dadurch, daß man der Meßflüssigkeit eine Probe entnimmt, die man in einen Meßbehälter überführt und dann im ruhenden Zustand diese Flüssigkeit strömungsunabhängig sehr genau messen kann. Abhängig von diesem Meßergebnis wird dann die Ätzflüssigkeit regeneriert bzw. durch Zusätze so weit verändert, bis eine optimale Ätzgeschwindigkeit vorhanden ist.

- Eine Ausführung nach der Erfindung besteht darin, daß der Sensor ein an sich bekannter Schwimmer mit induktivem bzw. kapazitivem Abgriff ist.

- Zweckmäßig ist es ferner, daß sich der Sensor in einem in der Bypassleitung angeordneten Überlaufgefäß befindet.

- Dieses Überlaufgefäß gewährleistet, daß die Menge der Probeflüssigkeit immer genau konstant bleibt.

- Zweckmäßig ist, das Ventil im Zulauf zum Überlaufgefäß anzuordnen.

- Um einen automatischen Betrieb zu gewährleisten, ist es wichtig, daß das Ventil ein elektromagnetisches Ventil ist, dessen Offen-und Schließstellung programmgesteuert ist.

- Bei einer bevorzugten Ausführung, bei welcher der Kupfergehalt in der Ätzflüssigkeit auf ein bestimmtes Maß eingestellt wird, ist es wichtig, daß der Sensor, z. B. über einen Verstärker, die Stromzufuhr der Elektrolysezelle schaltet.

- Die Elektrolysezelle dient der Kupferabscheidung, und je nach einem eingestellten Wert ist man dann in der Lage, der Ätzflüssigkeit ein bestimmtes spezifisches Gewicht entsprechend einem bestimmten Kupfergehalt zuzuordnen.

- Eine andere Möglichkeit besteht darin, daß der Sensor, z. B. über ein Ventil und einen Verstärker, die Flüssigkeitszufuhr zur Elektrolysezelle regelt.

- Will man nicht nur durch eine zu schaltende Elektrolysezelle den Kupfergehalt einstellen, sondern wählt man andere Bezugsgrößen, die man zur Erreichung einer optimalen Ätzgeschwindigkeit einstellen will, dann ergibt sich ein Arbeitsverfahren zum Ätzen von Leiterplatten dadurch, daß die Ätzflüssigkeit im Ätzbehälter laufend überwacht wird; die Lehre der Erfindung besteht dann darin, daß durch Zusätze - abhängig von der Zahl der Ätzungen - die Ätzflüssigkeit in zeitlichen Abständen ergänzt wird, bis eine optimale Ätzgeschwindigkeit erreicht ist. Das Arbeitsverfahren läßt sich nur dadurch genau durchführen, daß ein Sensor den Zustand der Ätzflüssigkeit in einem Kontrollgefäß überwacht, dessen Füllung in wählbaren, zeitlichen Abständen erfolgt, und die Meßphase des Sensors in die ruhende Phase der Meßflüssigkeit im Kontrollgefäß verlegt ist.

- Eine bevorzugt verwendete Vorrichtung zur gleichmäßigen Verteilung des flüssigen Elektrolyten sieht einen Flüssigkeits-Pufferbehälter vor, der von einer parallel zur Einlaßseite des Elektrolysebehälters angeordneten Zwischenwand gebildet wird, deren obere Kante unter dem Flüssigkeitsspiegel des Elektrolysebehälters liegt, während die Unterkante und die Seitenkanten dieser Zwischenwand flüssigkeitsdicht mit dem Elektrolysebehälter nach Art einer Trennwand verbunden sind.

- Man kann mit einem sehr geringen konstruktiven Aufwand arbeiten, wenn man auf der Einlaßseite und zweckmäßigerweise auch auf der Auslaßseite in dem Elektrolysebehälter Trennwände anbringt.

- Man kann sich mit dieser Vorrichtung auch anpassen, je nachdem, ob man den Behälter von oben oder unten mit dem flüssigen Elektrolyten beschicken will.

- Eine Möglichkeit besteht darin, daß der Zulauf in den Flüssigkeits-Pufferbehälter von unten unter Flüssigkeitsdruck erfolgt, d.h. daß gewissermaßen unter hydraulischem Druck eine sehr gleichmäßige Verteilung stattfindet.

- Will man den Behälter von oben beschicken, dann ist es wesentlich, daß der Zulauf in den Flüssigkeits-Pufferbehälter über einen weiteren vorgelagerten Pufferbehälter erfolgt, der von oben beschickt wird.

- Die Ausbildung des Pufferbehälters bzw. der Trennwände kann verschieden sein. Eine Möglichkeit besteht darin, daß die obere Kante der Zwischenwand den Flüssigkeitsspiegel des Elektrolyse-Behälters überragt und Einlaßöffnungen in der Zwischenwand unterhalb des Flüssigkeitsspiegels angeordnet sind.

- Es ist je nach der Größe des Elektrolysebehälters und der Art des flüssigen Elektrolyten auch möglich, daß die Einlaßöffnungen,etwa in mittlerer Höhe des Flüssigkeitsstandes angeordnet, den Flüssigkeitsstrom gleichmäßig zwischen die Elektroden leiten.

- Wiederum ist es möglich, daß statt vieler Einlaßöffnungen diese zu einem Schlitz zusammengefaßt sind. Eine weitere Möglichkeit besteht darin, daß mehrere, eine syphonartige Vorlage bildende, Zwischenwände vorhanden sind.

- Durch die Anwendung mehrerer Trennwände wird man immer differenzierter den Flüssigkeitsstrom gleichmäßig auch in einem noch so großen Elektrolysebehälter mit noch so vielen Elektroden verteilen.

- Wichtig ist, daß die Auslaßseite ebenfalls eine oder mehrere Zwischenwände aufweist und der Ablauf unterhalb des Flüssigkeitsspiegels durch einzelne Öffnungen und/oder Schlitze vergleichbar wie beim Einlaß erfolgt.

- Nach dieser Ausführung kann man die verschiedensten Ausbildungen auf der Einlaßseite mit der Auslaßseite kombinieren. Zum Beispiel könnte man auf der Einlaßseite zwei Trennwände und auf der Auslaßseite nur eine Trennwand anwenden, oder man verwendet auf Ein- und Auslaßseite die gleichen Verteilungsvorrichtungen für den Flüssigkeitsstrom. Je nach den Erfordernissen kann man z. B. in den Zwischen- bzw. Trennwänden auf der Einlaßseite die Einlaßöffnungen oben, aber immer noch unterhalb des Flüssigkeitsspiegels anordnen, während sie auf der Auslaßseite weiter unten liegen. Wesentlich ist immer, daß die Flüssigkeit in den Elektrolysebehälter ein- bzw. austritt, immer durch Öffnungen, Schlitze, Überlaufkanten und ähnliches, die unterhalb des Flüssigkeitsspiegels liegen.

- Ausführungsbeispiele der Erfindung sind in den Zeichnungen dargestellt. Dabei gehen aus den Zeichenungen und der Beschreibung hierfür weitere Erfindungsmerkmale hervor.

- Figur 1 zeigt schematisch den Strömungsverlauf in einem Elektrolysebehälter,

- Figur 2 zeigt schematisch einen im Rahmen der Erfindung eingesetzten Elektrolysebehälter,

- Figur 3 zeigt eine andere Ausbildung einer Zwischenwand wie in Figur 2,

- Figur 4 zeigt eine weitere mögliche Ausbildung einer Zwischenwand,

- Figur 5 zeigt schematisch ein Ausführungsbeispiel einer erfindungsgemäßen Vorrichtung mit Ätzbehälter, Elektrolysezelle und Sensor, wobei ein bestimmter Kupfergehalt in der Ätzflüssigkeit einstellbar ist.

- Figur 6 zeigt ganz allgemein die laufende Kontrolle einer Ätzflüssigkeit durch eine Meßanordnung nach der Erfindung, wobei entsprechend Zusätze der Ätzflüssigkeit zugesetzt werden.

- In der Figur 1 zeigt die Pfeilrichtung 1 schematisch den Flüssigkeitsstrom des flüssigen Elektrolyten durch den Elektrolysebehälter 3. Dabei tritt der Flüssigkeitsstrom auf der Einlaßseite 6 ein und verläßt den Behälter auf der Auslaßseite 18. Elektroden 16 sind als Anoden bzw. Kathoden hintereinandergeschaltet. Dabei ist die gleichmäßige Zuführung bzw. Durchströmung der einzelnen Zellen von größter Bedeutung.

- In Figur 2, die einen in der erfindungsgemäßen Vorrichtung verwendeten Elektrolysebehälter 3 zeigt, wird der Flüssigkeitsstrom in Pfeilrichtung 1 durch eine Beschickung 14 von oben beschickt. In diesem Fall muß zusätzlich zu dem üblichen Pufferbehälter 5 ein vorgeschalteter Pufferbehälter 13 vorhanden sein, den der Flüssigkeitsstrom in Pfeilrichtung 24 durchströmt. Er tritt dann von unten die zusätzliche Zwischenwand 17 umströmend in den Flüssigkeits-Pufferbehälter 5 ein. Der Flüssigkeits-Pufferbehälter 5 wird in an sich bekannter Weise von einer Zwischenwand 7 gebildet, deren Seitenkanten 10, 11, wie z. B. die Fig. 3 zeigt, und die untere Kante 9 flüssigkeitsdicht mit dem Behälter 3 so verbunden sind, daß sie eine Trennwand bilden. In dieser Zwischenwand 7 sind dann Einlaßöffnungen 4 angeordnet. Diese Einlaßöffnungen können entweder oben, in der Mitte oder auch irgendwie verteilt angeordnet sein. Gegebenenfalls wird man durch Versuche ermitteln, wie die gleichmäßigste Beaufschlagung der einzelnen Platten bei der Abscheidung erreicht wird. Wesentlich ist immer nur, daß die Einlaßöffnungen unter dem Flüssigkeitsspiegel 2 liegen. Der Elektrolyt wird dann so in Pfeilrichtung 25 durch die einzelnen Zellen geleitet, daß die einzelnen Elektroden 16 eine gleichmäßige Verteilung des Flüssigkeitsstromes erfahren. In der Fig. 2 ist die obere Kante 15 der Zwischenwand 7 über dem Flüssigkeitsspiegel 2, damit die Einlaßöffnungen bzw. -schlitze 4 unterhalb des Flüssigkeitsspiegels 2 liegen. Es ist auch möglich, wie in Fig. 3 gezeigt, daß die obere Kante 8 der Zwischenwand 7 unter dem Flüssigkeitsspiegel 2 liegt und die Zwischenwand dann keine Einlaßöffnungen aufweist. Der zugeführte Flüssigkeitsstrom wird dann unterhalb des Flüssigkeitsspiegels 2 in Pfeilrichtung 26 über diese Kante 8 strömen.

- Schematisch ist in der Figur 2 angedeutet, daß auch statt des oberen Zulaufes bzw. der oberen Beschickung 14 ein unterer Zulauf 12 vorgesehen sein kann. Für diesen Fall würde dann der vorgeschaltete Pufferbehälter 13 entfallen.

- In Fig. 4 ist noch einmal perspektivisch dargestellt, wie z. B. Einlaßöffnungen 4 unter dem Flüssigkeitsspiegel 2 im oberen Bereich innerhalb der Zwischenwand 7 angeordnet sein können.

- In der Fig. 2 ist noch schematisch angedeutet, daß die Auslaßseite 18 auch entsprechend ausgebildet sein kann, wobei man jeweils einzelne Elemente der Einlaßseite mit anderen Elementen der Auslaßseite kombinieren kann, diese Elemente aber an sich gleich sind. Im Ausführungsbeispiel sind, um eine Regulierung des Flüssigkeitsspiegels 2 zu erreichen, in einer Zwischenwand 20 Abläufe 21 angeordnet. Diese Abläufe können wiederum kreisförmig, schlitzförmig oder sonst irgendwie der Strömung angepaßt ausgebildet sein. Im Ausführungsbeispiel tritt dann die in Pfeilrichtung 25 ankommende Flüssigkeitsströmung in Pfeilrichtung 27 in den Pufferbehälter 28 auf der Auslaßseite, der analog dem Pufferbehälter 5 auf der Einlaßseite ausgebildet sein kann. Eine weitere Zwischenwand 19, die im Abstand 29 vom Boden des Behälters 3 angeordnet ist, gestattet dann, daß die abfließende Flüssigkeit in Pfeilrichtung 30 in den nachgeschalteten Behälter 23 eintritt. Dort ist ein Überlauf 22 vorgesehen, d.h. die jetzt ausströmende Flüssigkeit gelangt im freien Fall nach außen. Durch diesen Überlauf wird automatisch dafür gesorgt, daß der Flüssigkeitsspiegel 2 konstant bleibt. Obwohl das im folgenden beschriebene Ausführungsbeispiel auch auf eine Anordnung nach den Figuren 1 bis 4 anwendbar ist, wird zur besseren Verständlichkeit der Aufbau der Meßvorrichtung an einem modifizierten Ausführungsbeispiel geschildert.

- In Figur 5, die ein Ausführungsbeispiel der gesamten Vorrichtung der Erfindung wiedergibt, sind schematisch Leiterplatten 31 dargestellt, die durch Tauchen in Pfeilrichtung 43 in den Ätzbehälter 32 in an sich bekannter Weise zum Herstellen elektrischer Schaltungen getaucht werden. Der Ätzbehälter 32 ist mit einer Elektrolysezelle 33, die entsprechend den vorstehenden Ausführungen einen Pufferbehälter (nicht gezeigt) aufweist, zusammengeschaltet. Ein Sensor 34, der im Ausführungsbeispiel (Fig. 6) einen Schwimmer 35 aufweist, ist im Bypass 36 einer Umlaufleitung 37 angeordnet. Wie aus Fig. 6 ersichtlich kann das Ventil 38, welches den Zulauf zu einem Überlaufgefäß 40 regelt, in dem sich der Schwimmer 35 befindet, durch eine Programmsteuerung 42 betätigt werden. Beim Ausführungsbeispiel besitzt der Schwimmer einen an sich bekannten induktiven Abgriff 39, d.h. die Meßordnung schaltet ein oder aus über ihre Kontaktanschlüsse 44, wenn der am Schwimmer 35 befestigte Kontakt 39, z. B. ein Reed-Kontakt, aus dem Magnetfeld der Erregerspulen 45 im feststehenden Teil gelangt.

- Aus den Figuren 5 und 6 ist die Arbeitsweise wie folgt ersichtlich:

- Die Ätzflüssigkeit 46 wird in Pfeilrichtung 47 von der Pumpe 48 angesaugt und gelangt so in die Umlaufleitung 37. In den gezeigten Ausführungsbeispielen liegt in der Umlaufleitung noch eine Wasserstrahlpumpe 49, die Teilmengen regenerierter Ätzflüssigkeit in Pfeilrichtung 50 aus der Elektrolysezelle 33 ansaugt. Die Pumpe fördert dann weiter in Pfeilrichtung 51 die teilweise regenerierte Ätzflüssigkeit wieder in den Ätzbehälter 32. Der Zulauf zur Elektrolysezelle 33 erfolgt über einen Abzweig 52, wenn das Ventil 53 geöffnet ist. In zeitlichen Abständen, z. B. durch eine Programmsteuerung 42, wird das Ventil 38 geöffnet. Dadurch wird der in der Umlaufleitung 37 befindlichen Ätzflüssigkeit eine Probemenge entnommen, die in Pfeilrichtung 54 (vgl. Fig. 6) in ein Überlaufgefäß 40 geführt wird. Der Überlauf 55 in diesem Gefäß sorgt dafür, daß die zu messende Menge im Meßbehälter 56 gleich bleibt. Ist dieser Meßbehälter 56 gefüllt, dann läuft die überschießende Probemenge in Pfeilrichtung 57 wieder in den Ätzbehälter 32.

- Abhängig von dem Meßergebnis bewegt sich jetzt der Schwimmer 35 in Pfeilrichtung 58, so daß die Kontakte 45 z. B. die nicht dargestellte Stromversorgung der Elektrolysezelle 33 abschalten, wenn der Kupfergehalt in der Ätzflüssigkeit zu hoch wird, oder wieder einschalten, wenn er zu niedrig wird.

- Zusätzlich oder auch alleine können weitere Ventile 59, 60 geschaltet werden, die in den Ätzbehälter 32 über Leitungen 61, 62 Zusätze in den Ätzbehälter 32 einspeisen. Je nach der Art der Ätzflüssigkeit und/oder der verwendeten Materialien der Leiterplatten ergeben sich hierfür an sich bekannte Zusätze, um die Ätzgeschwindigkeit auf ein optimales Maß zu bringen.

Claims (9)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT84113215T ATE32358T1 (de) | 1983-11-08 | 1984-11-02 | Arbeitsverfahren und vorrichtung zur ausuebung des verfahrens zur abscheidung von z.b. kupfer aus fluessigen elektrolyten, der durch einen mehrzelligen elektrolysebehaelter gefuehrt wird. |

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19833340360 DE3340360C2 (de) | 1983-11-08 | 1983-11-08 | Elektrolysebehälter |

| DE3340360 | 1983-11-08 | ||

| DE3422276 | 1984-06-15 | ||

| DE19843422276 DE3422276A1 (de) | 1984-06-15 | 1984-06-15 | Vorrichtung und arbeitsverfahren zum aetzen von leiterplatten |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0146732A1 EP0146732A1 (de) | 1985-07-03 |

| EP0146732B1 true EP0146732B1 (de) | 1988-02-03 |

Family

ID=25815454

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP84113215A Expired EP0146732B1 (de) | 1983-11-08 | 1984-11-02 | Arbeitsverfahren und Vorrichtung zur Ausübung des Verfahrens zur Abscheidung von z.B. Kupfer aus flüssigen Elektrolyten, der durch einen mehrzelligen Elektrolysebehälter geführt wird |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US4581115A (de) |

| EP (1) | EP0146732B1 (de) |

| JP (1) | JPH0653946B2 (de) |

| DE (1) | DE3469190D1 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN109742175A (zh) * | 2019-01-02 | 2019-05-10 | 北京工业大学 | 垂直耦合型波分复用光信号接收共面光电探测器 |

Families Citing this family (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0389166U (de) * | 1989-12-25 | 1991-09-11 | ||

| US5855756A (en) * | 1995-11-28 | 1999-01-05 | Bhp Copper Inc. | Methods and apparatus for enhancing electrorefining intensity and efficiency |

| DE19841587A1 (de) * | 1998-09-11 | 2000-03-16 | Metallgesellschaft Ag | Elektrolsysezelle zum elektrochemischen Abscheiden eines der Metalle Kupfer, Zink, Blei, Nickel oder Kobalt |

| RU2213165C2 (ru) * | 2001-03-20 | 2003-09-27 | Открытое акционерное общество "Уральский институт металлов" | Электролизeр для электрохимического осаждения меди |

| DE10131982A1 (de) * | 2001-07-02 | 2003-01-16 | Voith Paper Patent Gmbh | Verfahren und Vorrichtung zum Entgasen von Suspension, insbesondere Faserstoffsuspension |

| JP4802424B2 (ja) * | 2001-09-04 | 2011-10-26 | 住友金属鉱山株式会社 | 電解液給液流量制御装置およびその装置を使用した種板製造方法 |

| AT505700B1 (de) * | 2007-08-27 | 2009-12-15 | Mettop Gmbh | Verfahren zum betreiben von kupfer-elektrolysezellen |

| JP5632340B2 (ja) * | 2011-08-05 | 2014-11-26 | Jx日鉱日石金属株式会社 | 水酸化インジウム及び水酸化インジウムを含む化合物の電解製造装置及び製造方法 |

| CN104512946B (zh) * | 2013-09-29 | 2018-03-30 | 上海轻工业研究所有限公司 | 金属废水的在线电沉积方法和装置 |

| JP6222071B2 (ja) * | 2014-12-19 | 2017-11-01 | 住友金属鉱山株式会社 | 水酸化インジウム粉の電解装置、水酸化インジウム粉の製造方法、及びスパッタリングターゲットの製造方法 |

| JP6222072B2 (ja) * | 2014-12-19 | 2017-11-01 | 住友金属鉱山株式会社 | 水酸化インジウム粉又は水酸化スズ粉の電解装置、水酸化インジウム粉又は水酸化スズ粉の製造方法、及びスパッタリングターゲットの製造方法 |

| CN105780051A (zh) * | 2014-12-23 | 2016-07-20 | 重庆航凌电路板有限公司 | 印制电路板碱性蚀刻铜回收电解设备 |

| JP7150769B2 (ja) * | 2020-01-30 | 2022-10-11 | Jx金属株式会社 | 電解装置及び電解方法 |

| JP7150768B2 (ja) * | 2020-01-30 | 2022-10-11 | Jx金属株式会社 | 電解装置及び電解方法 |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3558455A (en) * | 1968-03-04 | 1971-01-26 | Kennecott Copper Corp | Electrolyte-circulating,electrolytic cell |

| US3558466A (en) * | 1968-03-04 | 1971-01-26 | Kennecott Copper Corp | Electrolytic cell |

| US3682809A (en) * | 1970-02-24 | 1972-08-08 | Kennecott Copper Corp | Electrolytic cell constructed for high circulation and uniform flow of electrolyte |

| AT313671B (de) * | 1971-03-08 | 1974-02-25 | Hoellmueller Maschbau H | Verfahren zum Regenerieren von Ätzlösungen für Kupfer und Kupferlegierungen, Regenerationsanlage zur Durchführung dieses Verfahrens sowie Meß- und Steuereinrichtung für diese Regenerationsanlage |

| FI58698C (fi) * | 1974-08-05 | 1981-03-10 | Mitsui Mining & Smelting Co | System foer automatisk och kontinuerlig maetning av zink- och svavelsyrakoncentrationer i cirkulerande elektrolyt |

| JPS5124537A (en) * | 1974-08-26 | 1976-02-27 | Hitachi Ltd | Etsuchinguyokuno saiseihoho |

| US4468305A (en) * | 1979-05-08 | 1984-08-28 | The Electricity Council | Method for the electrolytic regeneration of etchants for metals |

| NL8005427A (nl) * | 1980-09-30 | 1982-04-16 | Veco Beheer Bv | Werkwijze voor het vervaardigen van zeefmateriaal, verkregen zeefmateriaal alsmede inrichting voor het uitvoeren van de werkwijze. |

| JPS6053117B2 (ja) * | 1981-01-29 | 1985-11-22 | 小名浜製錬株式会社 | 銅電解操業法 |

-

1984

- 1984-11-02 EP EP84113215A patent/EP0146732B1/de not_active Expired

- 1984-11-02 DE DE8484113215T patent/DE3469190D1/de not_active Expired

- 1984-11-06 US US06/668,656 patent/US4581115A/en not_active Expired - Lifetime

- 1984-11-08 JP JP59235920A patent/JPH0653946B2/ja not_active Expired - Lifetime

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN109742175A (zh) * | 2019-01-02 | 2019-05-10 | 北京工业大学 | 垂直耦合型波分复用光信号接收共面光电探测器 |

Also Published As

| Publication number | Publication date |

|---|---|

| JPH0653946B2 (ja) | 1994-07-20 |

| DE3469190D1 (en) | 1988-03-10 |

| US4581115A (en) | 1986-04-08 |

| EP0146732A1 (de) | 1985-07-03 |

| JPS60121292A (ja) | 1985-06-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0146732B1 (de) | Arbeitsverfahren und Vorrichtung zur Ausübung des Verfahrens zur Abscheidung von z.B. Kupfer aus flüssigen Elektrolyten, der durch einen mehrzelligen Elektrolysebehälter geführt wird | |

| DE3432218A1 (de) | Ein abscheidesystem mit einem flotationstank mit fluessigkeitsstand-steuervorrichtung | |

| CH497197A (de) | Verfahren zur Entfernung von Kationen aus Wasser | |

| DE4124814C2 (de) | Verfahren und Vorrichtung zum galvanischen Abscheiden eines elektrisch leitenden Materiales auf einem Substrat | |

| WO1997025456A1 (de) | Verfahren zur aufrechterhaltung konstanter konzentrationen von in einem galvanotechnischen behandlungsbad enthaltenen stoffen | |

| DE2042927B2 (de) | Verfahren und Vorrichtung zur Prüfung von ungereinigtem Rohwasser bei der Aufbereitung | |

| DE2650912A1 (de) | Elektrolytische regeneration eines aetzmittels | |

| DE1671884B2 (de) | Verfahren und vorrichtung zum regeln des elektrolytdurchsatzes durch eine seewasserbatterie | |

| AT394215B (de) | Verfahren zur elektrolytischen herstellung einer metallfolie | |

| CH686728A5 (de) | Arbeitsverfahren und Vorrichtung zur Ausuebung desVerfahrens zur Abscheidung von z.B. Kupfer aus fl ssigen Elektrolyten, der durch einen mehrzelligen Elektrolysebehaelter gefuehrt wird. | |

| DE3311732C2 (de) | ||

| DE69401984T2 (de) | Verfahren und Vorrichtung zur elektrolytischen Silberrückgewinnung in zwei Filmentwicklungsmaschinen | |

| WO1995021952A1 (de) | Verfahren und vorrichtung zur elektrolytischen oberflächenbeschichtung von werkstücken | |

| DE2648538C2 (de) | Verfahren zur automatisch geregelten Konstanthaltung der Zusammensetzung von Bädern und Vorrichtung zur Durchfährung des Verfahrens | |

| DE3641207A1 (de) | Verfahren und vorrichtung zum lagern von fluessigen explosivstoffen in form einer wasseremulsion | |

| DE2454238C2 (de) | Verfahren und Vorrichtung zum Absetzen oder Verdichten von Quark | |

| DE2745310A1 (de) | Verfahren und vorrichtung zur messung der durchlaessigkeit von filtermitteln | |

| DE3340360A1 (de) | Arbeitsverfahren und vorrichtung zur ausuebung des verfahrens zur abscheidung von z.b. kupfer aus fluessigen elektrolyten, der durch einen mehrzelligen elektrolysebehaelter gefuehrt wird | |

| DE3445335A1 (de) | Vorrichtung zur bestimmung des absolutwerts der konzentration von salzen in der atmosphaere | |

| DE4006751C2 (de) | ||

| DE2534918C3 (de) | Vorrichtung zum Elektrotauchlackieren | |

| DE3935222C2 (de) | ||

| DE3422276C2 (de) | ||

| DE1567983C (de) | Alkali Elektrolysezelle mit Queck silberkathode und Verfahren zum Abtrennen der in der Sole und im Na Amalgan anfallen den Verunreinigungen | |

| DE2032123C3 (de) | Einrichtung zur Messung der Zustandsgrößen einer chemischen Lösung, insbesondere eines galvanischen Bades |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): AT BE CH DE FR GB IT LI LU NL SE |

|

| 17P | Request for examination filed |

Effective date: 19850913 |

|

| 17Q | First examination report despatched |

Effective date: 19861023 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE FR GB IT LI LU NL SE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19880203 Ref country code: IT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 19880203 Ref country code: BE Effective date: 19880203 |

|

| REF | Corresponds to: |

Ref document number: 32358 Country of ref document: AT Date of ref document: 19880215 Kind code of ref document: T |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19880229 |

|

| REF | Corresponds to: |

Ref document number: 3469190 Country of ref document: DE Date of ref document: 19880310 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| ET | Fr: translation filed | ||

| NLV1 | Nl: lapsed or annulled due to failure to fulfill the requirements of art. 29p and 29m of the patents act | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Effective date: 19881102 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19881130 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19890801 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19910131 Year of fee payment: 7 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Effective date: 19911130 Ref country code: CH Effective date: 19911130 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19991129 Year of fee payment: 16 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20001102 Year of fee payment: 17 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20010731 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20011102 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20011102 |