EP0120216B1 - Flügelchangierung für eine Aufspulmaschine - Google Patents

Flügelchangierung für eine Aufspulmaschine Download PDFInfo

- Publication number

- EP0120216B1 EP0120216B1 EP84100848A EP84100848A EP0120216B1 EP 0120216 B1 EP0120216 B1 EP 0120216B1 EP 84100848 A EP84100848 A EP 84100848A EP 84100848 A EP84100848 A EP 84100848A EP 0120216 B1 EP0120216 B1 EP 0120216B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- yarn

- guide

- thread

- traverse stroke

- traversing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H54/00—Winding, coiling, or depositing filamentary material

- B65H54/02—Winding and traversing material on to reels, bobbins, tubes, or like package cores or formers

- B65H54/28—Traversing devices; Package-shaping arrangements

- B65H54/2836—Traversing devices; Package-shaping arrangements with a rotating guide for traversing the yarn

- B65H54/2839—Traversing devices; Package-shaping arrangements with a rotating guide for traversing the yarn counter rotating guides, e.g. wings

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2701/00—Handled material; Storage means

- B65H2701/30—Handled filamentary material

- B65H2701/31—Textiles threads or artificial strands of filaments

Definitions

- the invention relates to a winding machine for winding a thread into a cross-wound bobbin with a traversing device, by means of which the thread is moved back and forth essentially transversely to its running direction over a traversing stroke H which essentially corresponds to the bobbin length and which has two rotors rotating in opposite directions with driving arms. which circulate in two closely adjacent rotary planes (I, II) penetrated by the thread path and alternately guide the thread with its thread guide edges along a fixed thread guide between the traversing stroke ends.

- the known winding machine has a slot-shaped positive guidance of the thread with a guide rail in front and a guide rail behind the thread in the end regions of the traverse stroke, the guide rails being offset relative to one another. This avoids the inadmissible lifting of the thread from the guide ruler or the thread guide edge of the driver arms and the accuracy of the thread guide especially in the end regions of the traverse stroke, i.e. improved the precise transfer from one driver arm to the other and the precise takeover of the thread guide by this other driver arm. This is particularly advantageous at the traversing stroke ends if the thread is to be laid there with increased accelerations and / or decelerations in accordance with a laying law. Such laying laws are e.g. described in DE-PS 2040479 (see page 2).

- each driver arm has a bulbous guide vane on the side facing away from its leading edge (pushing edge), which forms a forced guidance of the thread in the traversing direction when the respective rotor rotates in an end region of the traversing stroke (so also DE-OS 3243985).

- This configuration of the driver arms prevents the thread from moving faster to the center of the traversing stroke than corresponds to the guide speed of the pushing edge of the wing traveling to the center of the traversing stroke. This is a prerequisite for the production of precisely cylindrical coils, which in particular have no unacceptable bulges or undulations at their ends.

- the precise transfer of the thread also serves the eccentric bearing of the rotors, which is known not only from the publications mentioned but also from US-PS 3650487 and CH-PS 448835.

- the object of the invention is to improve the thread transfer and thread take-over.

- the first measure consists in claim 1, which is delimited with respect to CH-A-424571.

- This achieves a braking effect which is variable with the traversing movement and which, on the one hand, can be adapted to the tendency of the thread to bounce back and, on the other hand, to the tendency to change the thread tension.

- the braking effect is an excellent means of keeping the thread tensile force constant over the traversing stroke and producing bobbins with bobbin hardness that is uniform over their length.

- the deflection on the guide rails is canceled or at least reduced by a short distance immediately following the traversing stroke end, so that it does not oppose a decisive obstacle to the tendency of the thread to spring back over this short distance. Over this short distance, the return of the thread from the end of the stroke towards the center of the stroke is permitted. This measure also increases the reliability of the transfer of the thread from one to the other driving arm and enables the rotors to be mounted concentrically.

- the further measure consists in claim 2, which is delimited with respect to CH-A-424571.

- This enables the thread to move under its own pulling force over the specified short distance from the end of the traversing stroke in the direction of the traversing center (the thread returns).

- the driving arm that takes over and enters the traversing stroke protrudes with its push edge so far below the thread guide that it can safely take over the thread guide. If the thread were to be delayed away from the end of the traversing stroke by means of the guide vane of the passing wing, there would be a risk, depending on the magnitude of the tractive force, that the thread would be overtaken by the accepting driving arm entering the traversing stroke and would no longer be gripped.

- the proposed measure can increase the reliability of thread take-up at the traversing stroke ends in such a way that the rotors can also be mounted concentrically, which without the measures according to the invention leads to the inoperability of the wing traversing.

- the guide vanes can advantageously be designed in such a way that the thread between the guide rails of the guide ruler and the gusset, which - in Thread direction seen - by the overlap of the thrust edge of the driving arm leading away from the traversing stroke end and the guide vane of the driving arm leaving the traversing stroke, is forcibly guided and deflected in the course of the traversing stroke, the deflection being reversed to that caused by the traversing movement from the traversing stroke end in the direction of the traversing stroke center, in particular in the end regions of the traversing stroke change in length and change in thread tension is changed.

- the particular advantage of this configuration is that the thread tension fluctuations of the return stroke, i.e. during and after the reversal of the traversing movement, can be specifically compensated for, in particular the thread tension increased, without at the same time influencing the thread tension of the forward stroke, i.e. before the stroke reversal. This is possible above all if the guide rails of the thread guide rule do not overlap, ie essentially to form a guide slot which is open in the thread direction.

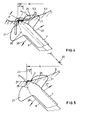

- the winding machine shown in cross section in FIG. 1 has, as essential components, the winding spindle 1 and the traversing device 2.

- the winding spindle is driven in the direction of rotation 4 by a motor, not shown, connected to the winding spindle 1.

- Sleeves 5 are clamped in alignment on the winding spindle.

- a cross-wound bobbin 6 is formed on each sleeve 5 from a thread 3 starting from a vertical direction.

- a winding spindle can typically run three or four or six or eight threads parallel to one another and can be wound up to a corresponding number of bobbins 6 for all identical winding times (winding travel).

- the traversing device consists of two rotors with a plurality of rotating blades 7 and 8, which are arranged in two planes of rotation I and II. In front of these wings is a guide ruler 9, along which the thread slides as it traverses.

- the guide ruler has the guide rail 9.1 on one side and the guide rail 9.2 (shown in dashed lines) on the other side of the thread running plane.

- the rotation planes I, II and the plane 111 in which the guide ruler 9 is arranged are inclined such that the rotation planes form an angle alpha between 45 and 70 ° with the thread feed direction indicated by arrow 10. This ensures that a guide roller 11 can be attached at a very short distance below the plane of rotation II.

- the thread is guided onto the respective bobbin 6 in contact with this guide roller.

- the guide roller 11 is in circumferential contact on the coil 6. However, the guide roller 11 can also be at a short distance from the surface of the coil and can be driven to rotate.

- each traversing device which rotate in the plane of rotation I, sit on the rotor 12.

- its hollow shaft 16 can not only be eccentric but also be mounted concentrically to the shaft 15 of the rotor 12.

- the rotors of the stroke range shown are driven in opposite directions of rotation, at the same speed and in a certain phase position by a drive (not shown) via a gear 22. Further details result from the prior art and the application EU-84100433.6.

- 2 and 3 illustrate on the one hand the interaction of the positive guidance and the guide vanes of the driver arms, on the other hand the targeted deflection of the thread on the positive guide elements, namely the guide rails of the guide rail on the one hand and the thread guide edges of the driver arms on the other hand.

- the entire front end of the wings 7 and 8 shown forms a thread guide edge.

- the parts of the thread guide edge pointing in the oscillating movement 27 or 28 are referred to as thrust edge 26 and the part facing away from it is referred to as guide flag or brake flag 21.

- the traversing device consists of a pair of rotors with two-, three- or four-armed blades, of which only one arm 7 or 8 is shown.

- a traversing device according to the invention can each consist of a pair of one-armed rotors in the traversing stroke end regions and any other type of traversing device in the central region.

- the belonging gene, not shown rotors are rotatable about the axes 18, 19 and eccentrically to each other and driven in opposite directions of rotation.

- the guide rail 9.1 of the guide ruler extends over the entire traversing stroke H and is on the bearing side of the rotors.

- the guide rail 9.2 is designed as a wire bracket and lies on the opposite side of the thread run.

- This wire bracket 9.2 extends in the exemplary embodiment only over a region B of the traversing stroke end.

- the wire bracket 9.2 is bent in such a way that it covers the guide rail 9.1 - in the vertical plan view shown on planes I, II, 111 according to FIG. 3 - according to a predetermined, empirically determined and dependent on the measured thread tension law - negative and positive .

- This positive overlap means that the thread on the guide rails 9.2 and 9.2 is deflected with a certain wrap angle. Furthermore, the thread between the positive guide slot, which is formed between the guide rails 9.1 and 9.2, on the one hand, and the gusset 14, which is formed by the pushing edge 26 of the wing 7 conveying into the traversing stroke and the guide vane 21 of the wing 8 extending from the traversing stroke, on the other hand tense and redirected. These deflections and tensions are designed so that predetermined braking forces are exerted on the thread, which are effective both in the thread running direction and in the traversing direction.

- the braking forces serve to compensate for fluctuations in the thread tension that occur during the traversing movement over a traversing stroke. These fluctuations are based on the one hand on dynamic effects, but on the other hand on the fact that in the reversal areas the carryover direction with which the thread is traversed between the traversing device and the bobbin is reversed. In the traversing direction, the braking forces should be so great that the thread does not make any uncontrolled movements towards the center of the stroke (return) caused by its thread pulling forces.

- the deflection and tensioning of the thread between the guide rails and the pushing edge or guide vane of the wings only occurs after the stroke has been reversed. It is therefore an excellent means of avoiding the breakdown of thread tension after the stroke reversal.

- the thread pulling force occurring from the reversal of the stroke is not increased if the guide rails 9.1 and 9.2 of the guide rule are arranged parallel to one another and essentially without any offset to one another.

- the overlap of the guide rail 9.2 with respect to the guide rail 9.1 is negative in the region E directly adjacent to the end of the traversing stroke. So no or very little braking force is exerted here in the traversing direction. This happens because at the end of the traversing stroke at which the thread is released by the wing 8 leaving the traversing stroke, a short return is to take place. This return ensures that the thread is taken over and guided by the wing 7, which conveys the traversing stroke, all the more reliably.

- the wings 7 and 8 have an area 17 which is designed such that it - together with the thrust edge 26 - disappears behind the guide rail 9.1 of the thread guide ruler - as viewed in the thread running direction - so that the thread when it comes free from the pushing edge 26, becomes guidance-free for a brief moment until the area of the guide vane 21 adjoining the area 17 appears above the thread guide ruler or the guide rail 9.1, covers the slot between the guide rails 9.1 and 9.2, and in this way again forms a positive guide for the thread.

- the thread is given the possibility of a return, especially since the guide rail 9.2 also has a negative overlap with respect to the guide rail 9.1 at this distance.

- the recess is therefore deliberately used to give the wing 8 entering the traversing stroke the opportunity to emerge above the guide rail 9.1 with a sufficient length of its push edge and to form a secure positive guidance for the thread.

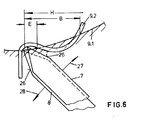

- Fig. 5 are the thread guide 9 and end pieces of the driver arms 7 and 8 in an end region of the traversing stroke H in supervision represents, the direction of rotation arrows are designated 27 and 28.

- the driver arms 7 and 8 are shown at a point in time which is shortly after the point in time at which the thread has reached the end of the traversing stroke, that is to say shortly after the point in time at which the pushing edge 26 of the wing moving out of the traversing stroke and transferring the thread 8 dipped under the ruler and released the thread.

- the front tip of the pushing edge 26 of the wing 7 entering the traversing stroke was just about to emerge above the guide ruler. Therefore, there was no defined guidance of the thread 3 at the end of the traversing stroke.

- the thread 3 could, due to its thread tensile force and the tension in the traversing triangle, spring back in the direction of arrow 23 from the traversing stroke end to the short distance E, that is, the one shown in FIG. 6 Execute position.

- the brake vane 21 of the wing 8 leaving the traversing stroke appears above the guide ruler and thereby stops the thread 3, so that the thread only has a speed defined by the shape of the brake vane 21 corresponding to the movement of the gusset, which is formed between the guide ruler 9 and the guide vane 21, can move in the direction of the center of the traversing stroke.

- the positive guidance of the thread between the guide rails 9.1 and 9.2 is designed in such a way that there is a short distance E at the end of the traversing stroke, in which the guide rails 9.1, 9.2 do not overlap or only slightly overlap in the thread running direction than in the remaining end region B of the traversing stroke.

- the thread can thus make an unobstructed or only slightly hindered return from the end of the stroke in the direction of the center of the stroke.

- the return movement is braked, so that the pushing edge 26 of the driving arm 7 entering the traversing stroke, which emerges above the guide rail 9.1, can pull in the thread and take over with a guide length which is sufficiently superior to the guide rail 9.1.

- the thread is then again forced through the pushing edge 26 of the driving arm 7. Due to the variable overlap between the guide rails 9.1 and 9.2 in the course of the further traversing stroke, the thread is deflected and tensioned with variable intensity.

- the overlap between the guide rails 9.1 and 9.2 is designed in such a way that the expected changes in the thread tensile forces in the end area of the traversing stroke H are compensated for as completely as possible.

- the exact course of the covering depends on the respective geometric conditions and the thread running speeds and traversing speeds and can be determined in the first approximation by calculation, but with accuracy only by experiment.

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Winding Filamentary Materials (AREA)

- Guides For Winding Or Rewinding, Or Guides For Filamentary Materials (AREA)

Description

- Die Erfindung betrifft eine Aufspulmaschine zum Aufspulen eines Fadens zu einer Kreuzspule mit einer Changiereinrichtung, durch welche der Faden über einen der Spulenlänge im wesentlichen entsprechenden Changierhub H im wesentlichen quer zu seiner Laufrichtung hin- und herverlegt wird und die zwei gegensinnig drehende Rotoren mit Mitnehmerarmen hat, welche in zwei eng benachbarten, vom Fadenlauf durchdrungenen Drehebenen (I, II) umlaufen und abwechselnd den Faden mit ihren Fadenführungskanten an einem ortsfesten Fadenleitlineal zwischen den Changierhubenden entlangführen.

- Diese Aufspulmaschine ist durch die CH-PS 424571 = US-PS 3374961 bekannt. Die bekannte Aufspulmaschine hat in den Endbereichen des Changierhubes eine schlitzförmige Zwangsführung des Fadens mit einer Führungsschiene vor und einer Führungsschiene hinter dem Faden, wobei die Führungsschienen relativ zueinander versetzt sind. Hierdurch wird das unzulässige Abheben des Fadens von dem Leitlineal oder der Fadenführungskante der Mitnehmerarme vermieden und die Genauigkeit der Fadenführung insbesondere in den Endbereichen des Changierhubes, d.h. die präzise Übergabe von einem Mitnehmerarm auf den anderen und die präzise Übernahme der Fadenführung durch diesen anderen Mitnehmerarm verbessert. Das ist insbesondere an den Changierhubenden vorteilhaft, wenn dort der Faden nach einem Verlegungsgesetz mit verstärkten Beschleunigungen und/oder Verzögerungen verlegt werden soll. Derartige Verlegungsgesetzte sind z.B. in der DE-PS 2040479 beschrieben (s. Seite 2).

- Ferner hat bei dieser Aufspulmaschine jeder Mitnehmerarm auf der von seiner Führungskante (Schubkante) abgewandten Seite eine bauchige Leitfahne, die bei Drehung des jeweiligen Rotors in einem Endbereich des Changierhubes mit der Führungsschiene eine in Changierrichtung sich bewegende Zwangsführung des Fadens bildet (so auch DE-OS 3243985). Durch diese Ausbildung der Mitnehmerarme wird vermieden, dass der Faden sich schneller zur Changierhubmitte bewegt, als es der Führungsgeschwindigkeit der Schubkante des zur Changierhubmitte fahrenden Flügels entspricht. Hierin liegt eine Voraussetzung zum Herstellen genau zylindrischer Spulen, die insbesondere an ihren Enden keine unzulässigen Ausbauchungen bzw. Welligkeiten besitzen. Der präzisen Übergabe des Fadens dient auch die exztentrische Lagerung der Rotoren, die ausser durch die genannten Veröffentlichungen auch durch die US-PS 3650487 und die CH-PS 448835 bekannt ist.

- Aufgabe der Erfindung ist die Verbesserung der Fadenübergabe und Fadenübernahme.

- Gelöst wird diese Aufgabe durch zwei Massnahmen, die einzeln oder in Kombination angewandt werden können. Gemeinsam ist beiden Massnahmen, dass sie eine Zwangsführung in den Endbereichen des Changierhubs bewirken und dass durch besondere Ausgestaltung der Zwangsführungsmassnahmen die auf den Faden ausgeübte Bremswirkung im Bereich des Changierhubendes kleiner ist als in den anschliessenden Bereichen.

- Die erste Massnahme besteht im Anspruch 1, der in bezug auf die CH-A-424571 abgegrenzt ist. Dadurch wird eine mit der Changierbewegung veränderliche Bremswirkung erzielt, die zum einen der Rücksprungneigung des Fadens und zum anderen den Änderungstendenzen der Fadenzugkraft angepasst werden kann. Die Bremswirkung ist also erfindungsgemäss ein hervorragendes Mittel, die Fadenzugkraft über den Changierhub konstant zu halten und Spulen mit über ihre Länge einheitlicher Spulenhärte herzustellen.

- Dabei kann erfindungsgemäss auch vorgesehen werden, dass die Umlenkung an den Führungsschienen über einen an das Changierhubende unmittelbar anschliessenden, kurzen Abstand aufgehoben oder zumindest derart vermindert wird, dass sie der Rücksprungneigung des Fadens über diesen kurzen Abstand kein ausschlaggebendes Hemmnis entgegensetzt. Über diesen kurzen Abstand wird also der Rücksprung des Fadens vom Hubende in Richtung Hubmitte zugelassen. Auch diese Massnahme erhöht die Zuverlässigkeit der Übergabe des Fadens von einem auf den anderen Mitnehmerarm und ermöglicht eine konzentrische Lagerung der Rotoren.

- Die weitere Massnahme besteht im Anspruch 2, die in bezug auf die CH-A-424571 abgegrenzt ist. Hierdurch erhält der Faden die Möglichkeit, sich unter seiner eigenen Zugkraft über den vorgegebenen kurzen Abstand vom Changierhubende in Richtung der Changiermitte zu bewegen (Rücksprung des Fadens). Bei seiner Drehbewegung über diesen kurzen Abstand vom Changierhubende taucht der übernehmende, in den Changierhub eintretende Mitnehmerarm mit seiner Schubkante so weit unter dem Fadenleitlineal hervor, dass er die Fadenführung sicher übernehmen kann. Würde man den Faden mittels der Leitfahne des übergebenden Flügels verzögert vom Changierhubende wegführen, so bestünde je nach Grösse der Fadenzugkraft die Gefahr, dass der Faden von dem übernehmenden, in den Changierhub einfahrenden Mitnehmerarm überholt und nicht mehr ergriffen wird.

- Durch die vorgeschlagene Massnahme kann die Zuverlässigkeit der Fadenübernahme an den Changierhubenden derart erhöht werden, dass es möglich ist, die Rotoren auch konzentrisch zu lagern, was ohne die erfindungsgemässen Massnahmen zur Funktionsunfähigkeit der Flügelchangierung führt.

- Dabei ist darauf hinzuweisen, dass der Erfolg dieser Ausgestaltung der Leitfahnen auch zu erzielen ist, wenn das Fadenleitlineal nur einseitig und nicht als Zwangsführung des Fadens ausgebildet ist.

- Wenn die ausgeführten Massnahmen in Kombination angewandt werden, können vorteilhafterweise die Leitfahnen derart gestaltet sein, dass der Faden zwischen den Führungsschienen des Leitlineals und dem Zwickel, welcher sich - in Fadenrichtung gesehen - durch die Überdeckung der Schubkante des vom Changierhubende wegführenden Mitnehmerarms und der Leitfahne des den Changierhub verlassenden Mitnehmerarms ergibt, im Verlaufe des Changierhubs zwangsgeführt und umgelenkt wird, wobei die Umlenkung umgekehrt zu der durch die Changierbewegung von dem Changierhubende in Richtung der Changierhubmitte, insbesondere in den Endbereichen des Changierhubs eintretenden Längenänderung und Fadenzugkraftänderung verändert wird. Das bedeutet, dass sich der Schlitz zwischen den beiden Führungsschienen einerseits und der fadenführende Zwickel zwischen der Fadenführungskante des übernehmenden Mitnehmerarms und der Leitfahne des übergebenden Mitnehmerarms - in Fadenrichtung gesehen - nicht überdecken. Durch diese Umlenkung des Fadens zwischen dem einen Teil der Zwangsführung, nämlich den Führungsschienen des Leitlineals, und dem anderen Teil der Zwangsführung, nämlich dem Zwickel zwischen der Schubkante des übernehmenden und der Leitfahne des übergebenden Mitnehmerarms wird erreicht, dass dem zwangsgeführten Faden jede unkontrollierte Bewegungsmöglichkeit genommen wird und die durch die Changierung und insbesondere durch die Umkehr der Changierbewegung eintretenden Änderungen der im Changierdreieck sich befindenden Fadenlänge und die dadurch im Verlaufe des Changierhubes und insbesondere an den Changierhubenden anderenfalls auftretenden Fadenspannungsschwankungen kompensiert werden. Der besondere Vorteil dieser Ausgestaltung liegt darin, dass man die Fadenspannungsschwankungen des Rückhubs, also bei und nach der Umkehr der Changierbewegung, gezielt kompensieren, insbesondere die Fadenspannung erhöhen kann, ohne zugleich auch die Fadenspannung des Hinhubes, also vor der Hubumkehr zu beeinflussen. Dies ist vor allem dann möglich, wenn die Führungsschienen des Fadenleitlineals ohne Überdeckung, d.h. im wesentlichen unter Bildung eines-in Fadenrichtung offenen - Führungsschlitzes, verlaufen.

- Im folgenden wird die Erfindung anhand von Ausführungsbeispielen beschrieben.

- Es zeigen:

- Fig. 1 den schematischen Normalschnitt durch eine Aufspulmaschine;

- Fig. 2 die Aufsicht (schematisch) auf den Endbereich eines Changierhubes;

- Fig. 3 Normalschnitt (Detail) durch den Changierhubendbereich;

- Fig. 4, 5, 6 die Aufsichten (schematisch) auf den Changierhubendbereich weiterer Ausführungsbeispiele.

- Die in Fig. 1 im Querschnitt dargestellte Spulmaschine weist als wesentliche Bestandteile die Spulspindel 1 und die Changiereinrichtung 2 auf.

- Durch einen nicht dargestellten, mit der Spulspindel 1 verbundenen Motor wird die Spulspindel mit Drehrichtung 4 angetrieben. Auf der Spulspindel sind Hülsen 5 fluchtend aufgespannt. Auf jeder Hülse 5 wird eine Kreuzspule 6 aus jeweils einem aus senkrechter Richtung anlaufenden Faden 3 gebildet. Einer Spulspindel können typischerweise drei oder vier oder sechs oder acht Fäden parallel zueinander zulaufen und während einer für alle identischen Spulzeit (Spulreise) zu einer entsprechenden Anzahl von Spulen 6 aufgespult werden. Die Changiereinrichtung besteht aus zwei Rotoren mit mehreren umlaufenden Flügeln 7 und 8, die in zwei Drehebenen I und II angeordnet sind. Vor diesen Flügeln liegt ein Leitlineal 9, an dem der Faden während seiner Changierung entlanggleitet. Das Leitlineal besitzt die Führungsschiene 9.1 auf der einen und die Führungsschiene 9.2 (gestrichelt eingezeichnet) auf der anderen Seite der Fadenlaufebene.

- Die Drehebenen I, II und die Ebene 111, in der das Leitlineal 9 angeordnet ist, sind derart geneigt, dass die Drehebenen mit der durch Pfeil 10 angezeigten Fadenzulaufrichtung einen Winkel alpha zwischen 45 und 70° bilden. Dadurch wird erreicht, dass sich unterhalb der Drehebene II eine Leitwalze 11 mit sehr geringem Abstand anbringen lässt. Der Faden wird in Kontakt mit dieser Leitwalze auf die jeweilige Spule 6 geführt. Dabei liegt die Leitwalze 11 in Umfangskontakt an der Spule 6. Die Leitwalze 11 kann jedoch auch einen geringen Abstand zu der Oberfläche der Spule haben und drehend angetrieben sein.

- Die Flügel 7 einer jeden Changiereinrichtung, die in der Drehebene I rotieren, sitzen an dem Rotor 12. Die Flügel 8, die in der Drehebene II rotieren, sitzen an dem Rotor 13. Dessen Hohlwelle 16 kann nach der Erfindung nicht nur exzentrisch, sondern auch konzentrisch zu der Welle 15 des Rotors 12 gelagert sein. Die Rotoren des dargestellten Hubbereichs werden mit gegensätzlicher Drehrichtung, gleich schnell und in einer bestimmten Phasenlage durch nicht dargestellten Antrieb über Getriebe 22 angetrieben. Weitere Einzelheiten ergeben sich aus dem Stand der Technik sowie der Anmeldung EU-84100433.6.

- Die Fig. 2 und 3 veranschaulichen zum einen das Zusammenwirken der Zwangsführung und der Leitfahnen der Mitnehmerarme, zum anderen die gezielten Umlenkungen des Fadens an den Zwangsführungselementen, nämlich den Führungsschienen des Leitlineals einerseits und den Fadenführungskanten der Mitnehmerarme andererseits.

- Zur Klarstellung sei darauf hingewiesen, dass das gesamte vordere Ende der dargestellten Flügel 7 und 8 eine Fadenleitkante bildet. Im Rahmen dieser Anmeldung werden die in Changierbewegung 27 bzw. 28 weisenden Teile der Fadenleitkante als Schubkante 26 und der davon abgewandte Teil als Leitfahne oder Bremsfahne 21 bezeichnet.

- In dem dargestellten Ausführungsbeispiel besteht die Changiereinrichtung aus einem Paar von Rotoren mit zwei-, drei- oder vierarmigen Flügeln, von denen jeweils nur ein Arm 7 bzw. 8 dargestellt ist. Eine erfindungsgemässe Changiereinrichtung kann jedoch aus je einem Paar von einarmigen Rotoren in den Changierhubendbereichen und einer beliebigen anderen Art von Changiereinrichtung im mittleren Bereich bestehen. Die zugehörigen, nicht dargestellten Rotoren sind um die Achsen 18, 19 drehbar und exzentrisch zueinander gelagert und mit gegensätzlicher Drehrichtung angetrieben. Die Führungsschiene 9.1 des Leitlineals erstreckt sich über den gesamten Changierhub H und liegt auf der Lagerseite der Rotoren. Die Führungsschiene 9.2 ist als Drahtbügel ausgebildet und liegt auf der gegenüberliegenden Seite des Fadenlaufs. Dieser Drahtbügel 9.2 erstreckt sich in dem Ausführungsbeispiel nur über einen Bereich B des Changierhubendes. Der Drahtbügel 9.2 ist so gebogen, dass er die Führungsschiene 9.1 - in der gezeigten senkrechten Aufsicht auf die Ebenen I, II, 111 nach Fig. 3 - nach einem vorgegebenen, empirisch und in Abhängigkeit von der gemessenen Fadenspannung ermittelten Gesetz - negativ und positiv überdeckt.

- In Fig. 3 ist ein Schnitt durch einen Bereich positiver Überdeckung dargestellt. Diese positive Überdeckung führt dazu, dass der Faden an den Führungsschienen 9.2 und 9.2 mit einem gewissen Umschlingungswinkel umgelenkt wird. Ferner wird der Faden zwischen dem Zwangsführungsschlitz, der zwischen den Führungsschienen 9.1 und 9.2 gebildet wird, einerseits und dem Zwickel 14, der von der Schubkante 26 des in den Changierhub fördernden Flügels 7 und der Leitfahne 21 des aus dem Changierhub ausfahrenden Flügels 8 gebildet wird, andererseits verspannt und umgelenkt. Diese Umlenkungen und Verspannungen werden so gestaltet, dass vorbestimmte Bremskräfte auf den Faden ausgeübt werden, die sowohl in Fadenlaufrichtung als auch in Changierrichtung wirksam sind. In Fadenlaufrichtung dienen die Bremskräfte dazu, Schwankungen der Fadenzugkraft zu kompensieren, die während der Changierbewegung über einen Changierhub auftreten. Diese Schwankungen beruhen in den Umkehrbereichen zum einen auf dynamischen Effekten, zum anderen aber darauf, dass in den Umkehrbereichen die Verschleppungsrichtung, mit der der Faden zwischen Changiereinrichtung und Spule verschleppt wird (nachläuft), sich umkehrt. In Changierrichtung sollen die Bremskräfte so gross sein, dass der Faden keine unkontrollierten, durch seine Fadenzugkräfte verursachten Bewegungen in Richtung zur Hubmitte (Rücksprung) ausführt. Die Umlenkung und Verspannung des Fadens zwischen den Führungsschienen und der Schubkante bzw. Leitfahne der Flügel tritt nur nach der Hubumkehr ein. Sie ist daher ein hervorragendes Mittel, den Zusammenbruch der Fadenzugkraft nach der Hubumkehr zu vermeiden. Die von der Hubumkehr auftretende Fadenzugkraft wird dadurch nicht erhöht, wenn die Führungsschienen 9.1 und 9.2 des Leitlineals parallel zueinander und im wesentlichen ohne Versatz zueinander angeordnet sind.

- Es ist in dem Ausführungsbeispiel gezeigt, dass die Überdeckung der Führungsschiene 9.2 gegenüber der Führungsschiene 9.1 in dem dem Changierhubende unmittelbar anliegenden Bereich E negativ ist. Hier werden also keine oder nur sehr geringe Bremskräfte in Changierrichtung ausgeübt. Das geschieht deshalb, weil am Changierhubende, an dem der Faden von dem den Changierhub verlassenden Flügel 8 freigegeben wird, einen kurzen Rücksprung ausführen soll. Dieser Rücksprung gewährleistet, dass der Faden von dem in den Changierhub einfördernden Flügel 7 um so sicherer übernommen und geführt wird.

- Es ist aus der Darstellung nach Fig. 2 und 3 ersichtlich, dass durch Änderung der Überdeckungen einerseits und durch Änderungen der Ausbauchung der Leitfahne andererseits die Verspannung des Fadens über den Changierhub vorbestimmt werden kann.

- Das ist zugleich ein hervorragendes Mittel, Änderungen der Fadenlänge, die im Changierdreieck, d.h. zwischen einem stationären Fadenführer in der Spitze des Changierdreiecks und der Spule als Basis des Changierdreieckes ausgespannt ist, durch entgegengerichtete Umlenkung und Verspannung des Fadens quer zur Changierrichtung zu kompensieren.

- In Fig. 4 ist in Aufsicht ein ähnliches Ausführungsbeispiel dargestellt, dessen Rotoren jedoch konzentrisch in der gemeinsamen Achse 20 gelagert, jedoch ebenfalls gegensätzlich angetrieben sind. Im übrigen entspricht dieses Ausführungsbeispiel dem Ausführungbeispiel nach Fig. 2 und 3, wobei als Abweichung auf die besondere Gestaltung der Leitfahnen 21 hinzuweisen ist. Die Flügel 7 und 8 weisen im Anschluss an ihre Schubkurve 26 einen Bereich 17 auf, der so ausgebildet ist, dass er - in der Aufsicht in Fadenlaufrichtung - hinter der Führungsschiene 9.1 des Fadenleitlineals gemeinsam mit der Schubkante 26 verschwindet, so dass der Faden, wenn er von der Schubkante 26 freikommt, für einen kurzen Augenblick führungslos wird, bis der an den Bereich 17 anschliessende Bereich der Leitfahne 21 über dem Fadenleitlineal bzw. der Führungsschiene 9.1 auftaucht, den Schlitz zwischen den Führungsschienen 9.1 und 9.2 überdeckt und auf diese Art und Weise wieder eine Zwangsführung für den Faden bildet. Für diesen kurzen Abstand zum Changierhubende erhält der Faden die Möglichkeit des Rücksprungs, zumal in diesem Abstand auch die Führungsschiene 9.2 gegenüber der Führungsschiene 9.1 eine negative Überdeckung hat. Der Rücksprung wird also bewusst genutzt, um dem in den Changierhub einfahrenden Flügel 8 Gelegenheit zu geben, über der Führungsschiene 9.1 mit einer ausreichenden Länge seiner Schubkante aufzutauchen und eine sichere Zwangsführung für den Faden zu bilden.

- Anhand der Fig. 5 und 6 ist dargestellt, dass die erfindungsgemässen Massnahmen, nämlich zum einen die über den Changierhub variable gegenseitige Überdeckung der die Zwangsführung bildenden Führungsschienen 9.1 und 9.2 und zum anderen die einen begrenzten Rücksprung des Fadens zulassende Ausbildung der Leitfahnen auch für sich und allein geeignete Mittel sind, eine konzentrische Lagerung der Mitnehmerarme zuzulassen.

- In Fig. 5 sind in Aufsicht das Fadenleitlineal 9 sowie Endstücke der Mitnehmerarme 7 und 8 in einem Endbereich des Changierhubes H dargestellt, wobei die Drehrichtungspfeile mit 27 und 28 bezeichnet sind. Die Mitnehmerarme 7 und 8 sind in einem Zeitpunkt dargestellt, der kurz nach dem Zeitpunkt liegt, an dem der Faden das Changierhubende erreicht hat, das heisst, kurz nach dem Zeitpunkt, an dem die Schubkante 26 des aus dem Changierhub herausfahrenden, den Faden übergebenden Flügels 8 unter das Leitlineal getaucht ist und den Faden freigegeben hat. In diesem Augenblick des Changierhubendes war die vordere Spitze der Schubkante 26 des in den Changierhub einfahrenden Flügels 7 gerade im Begriff, über dem Leitlineal aufzutauchen. Daher bestand am Changierhubende keine definierte Führung des Fadens 3. So konnte der Faden 3 in diesem Augenblick aufgrund seiner Fadenzugkraft und der Verspannung im Changierdreieck einen Rücksprung in Richtung des Pfeils 23 vom Changierhubende bis zu dem kurzen Abstand E, d.h. der in Fig. 6 eingezeichneten Position ausführen. Zu diesem Zeitpunkt, der in Fig. 5 dargestellt ist, taucht die Bremsfahne 21 des den Changierhub verlassenden Flügels 8 über dem Leitlineal auf und hält dadurch den Faden 3 auf, so dass der Faden nur noch mit einer durch die Gestalt der Bremsfahne 21 definierten Geschwindigkeit entsprechend der Fortbewegung des Zwickels, welcher zwischen dem Leitlineal 9 und der Leitfahne 21 gebildet wird, sich in Richtung zur Changierhubmitte bewegen kann.

- Dadurch wird dem in den Changierhub einfahrenden Flügel 7 mit seiner Schubkante 26 Zeit gegeben, über dem Leitlineal sowie mit einer Führungslänge, die eine sichere Fadenführung gewährleistet, aufzutauchen, bevor sie den Faden eingeholt hat. Es ist damit möglich, die beiden Flügel 7 und 8 bzw. deren Rotoren konzentrisch zueinander zu lagern.

- In Fig. 6 sind in Aufsicht die Endstücke der Mitnehmerarme 7 und 8 sowie die Führungsschiene 9.1 und die Führungsschiene 9.2 des Fadenleitlineals in dem Endbereich des Changierhubs H gezeigt. Dargestellt ist ein Zeitpunkt, der kurzzeitig nach dem Zeitpunkt liegt, an dem die vordere Spitze des den Hubbereich verlassenden Mitnehmerarms 8 unter die Führungsschiene 9.1 getaucht ist und den Faden freigegeben hat. Zu diesem früheren Zeitpunkt war die Schubkante 26 des in den Changierhub einfahrenden Mitnehmerarms 7 noch nicht unter der Führungsschiene 9.1 hervorgetaucht. Damit war für den Faden das Ende der Changierbewegung nach auswärts gekommen. Der Faden hatte also am Changierhubende keine Führung in Changierbewegung. Unter der Fadenzugkraft konnte daher der Faden einen Rücksprung ausführen. Hierzu ist die Zwangsführung des Fadens zwischen den Führungsschienen 9.1 und 9.2 so gestaltet, dass am Changierhubende ein kurzer Abstand E besteht, in dem sich die Führungsschienen 9.1, 9.2 in Fadenlaufrichtung nicht oder nur geringfügiger überdecken als in dem übrigen Endbereich B des Changierhubs. Der Faden kann also im Abstand B einen ungehinderten oder nur wenig gehinderten Rücksprung von dem Hubende in Richtung Hubmitte ausführen. In dem anschliessenden Bereich B der Überdeckung wird die Rücksprungbewegung dagegen gebremst, so dass die über der Führungsschiene 9.1 auftauchende Schubkante 26 des in den Changierhub einfahrenden Mitnehmerarms 7 den Faden einholen und mit einer die Führungsschiene 9.1 ausreichend überragenden Führungslänge übernehmen kann.

- Anschliessend wird also der Faden wieder durch die Schubkante 26 des Mitnehmerarms 7 zwangsgeführt. Durch die im Verlauf des weiteren Changierhubs variable Überdeckung zwischen der Führungsschiene 9.1 und 9.2 wird der Faden mit variabler Intensität umgelenkt und verspannt. Die Überdeckung zwischen den Führungsschienen 9.1 und 9.2 ist so gestaltet, dass die zu erwartenden Änderungen der Fadenzugkräfte im Endberich des Changierhubs H möglichst vollständig kompensiert werden. Der genaue Verlauf der Überdekkung ist von den jeweiligen geometrischen Verhältnissen und den Fadenlaufgeschwindigkeiten und Changiergeschwindigkeiten abhängig und kann in erster Näherung durch Rechnung, mit Genauigkeit jedoch nur durch Versuch ermittelt werden.

-

- 1 Spulspindel

- 2 Changiereinrichtung

- 3 Faden

- 4 Drehrichtung

- 5 Hülse, Spulhülse

- 6 Spule

- 7 Flügel, Mitnehmerarm, Fadenführungsarm, übernehmend

- 8 Flügel, Mitnehmerarm, Fadenführungsarm, übergebend

- 9 Leitlineal, Fadenleitlineal

- 10 Fadenzulaufrichtung, Fadenrichtung

- 11 Leitwalze

- 12 Rotor I

- 13 Rotor II

- 14 Zwickel zwischen Schubkante und Leitfahne 15 Welle des Rotors I

- 16 Hohlwelle des Rotors II

- 17 Bereich

- 18 Achse

- 19 Achse

- 20 Achse der Rotoren

- 21 Bremsfahne, Leitfahne

- 22 Getriebe

- 26 Schubkante

- 27 Drehrichtung

- 28 Drehrichtung

Claims (5)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3302805 | 1983-01-28 | ||

| DE3302805 | 1983-01-28 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0120216A1 EP0120216A1 (de) | 1984-10-03 |

| EP0120216B1 true EP0120216B1 (de) | 1986-10-29 |

Family

ID=6189412

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP84100848A Expired EP0120216B1 (de) | 1983-01-28 | 1984-01-27 | Flügelchangierung für eine Aufspulmaschine |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US4561603A (de) |

| EP (1) | EP0120216B1 (de) |

| DE (1) | DE3461067D1 (de) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3417457A1 (de) * | 1984-05-11 | 1985-11-14 | Barmag Barmer Maschinenfabrik Ag, 5630 Remscheid | Aufspulmaschine |

| RU2109672C1 (ru) * | 1992-12-23 | 1998-04-27 | Бармаг АГ | Мотальная машина крестовой намотки |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3404303A1 (de) * | 1984-02-08 | 1985-08-08 | Barmag Barmer Maschinenfabrik Ag, 5630 Remscheid | Aufspulmaschine |

| DE3761556D1 (de) * | 1986-08-09 | 1990-03-08 | Barmag Barmer Maschf | Verfahren zum aufwickeln von faeden. |

| DE3627879C2 (de) * | 1986-08-16 | 1995-09-28 | Barmag Barmer Maschf | Verfahren zum Aufwickeln von Fäden |

| DE3803286C2 (de) * | 1987-02-11 | 1996-03-14 | Barmag Barmer Maschf | Aufspulmaschine |

| US4993650A (en) * | 1988-11-07 | 1991-02-19 | Appalachian Electronic Instruments, Inc. | High speed precision yarn winding system |

| US4989798A (en) * | 1988-11-07 | 1991-02-05 | Appalachian Electronic Instruments, Inc. | High speed precision yarn winding system |

| US5282582A (en) * | 1989-04-28 | 1994-02-01 | Teijin Seiki Co., Ltd. | Yarn traversing apparatus |

| TW295102U (en) * | 1992-12-23 | 1997-01-01 | Barmag Barmer Maschf | Cross winding machine |

| DE4317087A1 (de) * | 1993-05-21 | 1994-11-24 | Neumag Gmbh | Vorrichtung zum Aufwickeln von Fäden |

| EP0873275B1 (de) * | 1996-10-12 | 2002-07-17 | B a r m a g AG | Aufspulmaschine für kontinuierlich anlaufenden faden |

| DE19845325A1 (de) * | 1997-10-10 | 1999-04-15 | Barmag Barmer Maschf | Aufspulmaschine |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1099963A (en) * | 1964-01-27 | 1968-01-17 | Toshiba Machine Co Ltd | Traverse mechanism |

| CH448835A (de) * | 1966-08-19 | 1967-12-15 | Schaerer Maschf | Vorrichtung zum Aufspulen von Fäden, Garnen oder Bändern zu Kreuzspulen |

| FR1541176A (fr) * | 1967-09-18 | 1968-10-04 | Plutte | Guide-fil pour bobinoirs et canetières |

| US3650486A (en) * | 1968-05-20 | 1972-03-21 | Toray Industries | Yarn traversing method and apparatus of a rotary blade type |

| GB1595971A (en) * | 1977-03-04 | 1981-08-19 | Mackie & Sons Ltd J | Yarn winder |

| DE3243985A1 (de) * | 1981-12-03 | 1983-06-16 | Barmag Barmer Maschinenfabrik Ag, 5630 Remscheid | Changiereinrichtung |

-

1984

- 1984-01-27 EP EP84100848A patent/EP0120216B1/de not_active Expired

- 1984-01-27 DE DE8484100848T patent/DE3461067D1/de not_active Expired

-

1985

- 1985-01-25 US US06/694,952 patent/US4561603A/en not_active Expired - Fee Related

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3417457A1 (de) * | 1984-05-11 | 1985-11-14 | Barmag Barmer Maschinenfabrik Ag, 5630 Remscheid | Aufspulmaschine |

| RU2109672C1 (ru) * | 1992-12-23 | 1998-04-27 | Бармаг АГ | Мотальная машина крестовой намотки |

Also Published As

| Publication number | Publication date |

|---|---|

| EP0120216A1 (de) | 1984-10-03 |

| US4561603A (en) | 1985-12-31 |

| DE3461067D1 (en) | 1986-12-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0114642B1 (de) | Aufspulmaschine | |

| EP0120216B1 (de) | Flügelchangierung für eine Aufspulmaschine | |

| DE3505188C2 (de) | Fadentraversiervorrichtung für eine Kreuzspulen herstellende Maschine | |

| EP3571148B1 (de) | Aufspulmaschine | |

| DE3417457C2 (de) | ||

| DE3345237A1 (de) | Aufspulmaschine | |

| DE1535091C3 (de) | Changiervorrichtung zum Hin- und Herführen eines auf eine Aufwickelvorrichtung auflaufenden Fadens | |

| EP0114641B1 (de) | Aufspulmaschine mit Flügelchangierung | |

| EP0677019A1 (de) | Aufspulvorrichtung. | |

| DE10343315A1 (de) | Vorrichtung zum Aufspulen eines Fadens auf eine Kreuzspule | |

| CH650223A5 (de) | Vorrichtung zum steuern der fadenspannung zwischen einer changiervorrichtung und einer fadenspule. | |

| DE3243985A1 (de) | Changiereinrichtung | |

| DE69013967T2 (de) | Ueberführungsapparat für Faden. | |

| DE3703731A1 (de) | Aufspulmaschine mit fluegelchangierung | |

| DE3302962A1 (de) | Aufspulmaschine | |

| DE3444648A1 (de) | Changiervorrichtung | |

| DE3404303A1 (de) | Aufspulmaschine | |

| EP0873276B1 (de) | Aufspulmaschine | |

| EP0752385B1 (de) | Verfahren und Vorrichtung zum Changieren von faden- oder bändchenförmigem Spulgut | |

| DE3919369C2 (de) | Kreuzspulenwickeleinrichtung | |

| DE3307915A1 (de) | Aufspulmaschine | |

| DE3901278A1 (de) | Vorrichtung zum herstellen einer kreuzspule | |

| DE8302278U1 (de) | Aufspulmaschine | |

| DE3739850C2 (de) | Fadentraversiervorrichtung | |

| DE3422529A1 (de) | Aufspulmaschine |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): BE CH DE FR GB IT LI NL |

|

| 17P | Request for examination filed |

Effective date: 19841019 |

|

| ITF | It: translation for a ep patent filed | ||

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): BE CH DE FR GB IT LI NL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19861029 Ref country code: BE Effective date: 19861029 |

|

| REF | Corresponds to: |

Ref document number: 3461067 Country of ref document: DE Date of ref document: 19861204 |

|

| ET | Fr: translation filed | ||

| NLV1 | Nl: lapsed or annulled due to failure to fulfill the requirements of art. 29p and 29m of the patents act | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| ITTA | It: last paid annual fee | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19951229 Year of fee payment: 13 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19960118 Year of fee payment: 13 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19960304 Year of fee payment: 13 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19970127 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CH Effective date: 19970131 Ref country code: LI Effective date: 19970131 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19970226 Year of fee payment: 14 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19970127 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19970930 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19981001 |