EP0085418A2 - Verfahren und Vorrichtung zum Aufbringen von selbstklebenden Etiketten - Google Patents

Verfahren und Vorrichtung zum Aufbringen von selbstklebenden Etiketten Download PDFInfo

- Publication number

- EP0085418A2 EP0085418A2 EP83100832A EP83100832A EP0085418A2 EP 0085418 A2 EP0085418 A2 EP 0085418A2 EP 83100832 A EP83100832 A EP 83100832A EP 83100832 A EP83100832 A EP 83100832A EP 0085418 A2 EP0085418 A2 EP 0085418A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- label

- support roller

- speed

- point

- carrier tape

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65C—LABELLING OR TAGGING MACHINES, APPARATUS, OR PROCESSES

- B65C9/00—Details of labelling machines or apparatus

- B65C9/0006—Removing backing sheets

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65C—LABELLING OR TAGGING MACHINES, APPARATUS, OR PROCESSES

- B65C9/00—Details of labelling machines or apparatus

- B65C9/08—Label feeding

- B65C9/18—Label feeding from strips, e.g. from rolls

- B65C9/1865—Label feeding from strips, e.g. from rolls the labels adhering on a backing strip

- B65C9/1869—Label feeding from strips, e.g. from rolls the labels adhering on a backing strip and being transferred directly from the backing strip onto the article

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65C—LABELLING OR TAGGING MACHINES, APPARATUS, OR PROCESSES

- B65C9/00—Details of labelling machines or apparatus

- B65C9/40—Controls; Safety devices

- B65C9/42—Label feed control

Definitions

- the invention relates to a method for applying self-adhesive, adhering to a carrier tape and detachable at a deflection point of the carrier tape on labels pushed at mutually spaced objects with a certain object speed, in which the carrier tape feeds the labels with a certain label speed and each at a point of impact Label is applied to an object in the correct position.

- the invention further relates to a device for performing this method.

- a device suitable for carrying out this method according to the invention is the subject of claims 3 and 4.

- the label tape carrying the labels is driven continuously at a speed which is at least over a part of the feed length in accordance with the distance between two successive objects and in accordance with their speed, as well as the distance of the labels from one another and to the point of impact Label leading edge on the object still to be covered distance of the objects and the labels is determined.

- This determination is made by an electronic computer.

- This label speed can be in every single work cycle, i. H. with respect to each object to be labeled, can be newly determined and defined, as a result of which the labels can be placed on the objects extremely precisely and at high speed.

- the possibly required change in the feed speed of the label tape can also be carried out in accordance with an averaging over several work cycles, if an exact placement of the labels is not so important. In this way, tax advantages are achieved.

- the speed of the label tape is thus determined so that even if the object speed at the dispensing point of the label varies and / or if the distance between these objects varies, the label speed is changed so that, on the one hand, the machine stops Feed of the label tape does not occur as far as possible and on the other hand the label detaches itself from the carrier tape at exactly the point in time that is required for an exact label placement.

- the speed at which the objects to be labeled are moved on the detected path and by comparing the mutual distance of these objects and the labels from the dispensing point or, which means the same, by detecting the object and the label at the moment in Since this occurs in a certain area, namely the detected distance between the reference point and the point of impact, the speed at which the label tape must be advanced is calculated in order to prevent the label tape from coming to a standstill and to ensure that the label arrives at the dispensing point with the correct timing .

- the label speed can be determined for the entire distance covered. However, the label speed can also be determined only for a part of this distance, the remaining part of this distance at a predetermined speed is run through, which corresponds, for example, to the article speed at the dispensing point, so that the label has the same speed as the article to be labeled during its detachment from the carrier tape and the simultaneous application on the article in many applications.

- the label speed at the dispensing point is lower than the object speed, the label is additionally pulled off the carrier tape by the object moving at a higher speed.

- the label speed is not constant on the first part of the path, but adapts at the beginning and / or end of this path to the speed with which the tape carrying the labels is driven in the subsequent feed section.

- the invention makes it possible to move the label strip continuously, and with appropriate programming of the computer it can be excluded that extremely rapid changes in the feed rate occur.

- the individual label speed on the detected path is varied so that the initial speed adapts to the label speed at the end of the previous work cycle without a sudden transition, after which, after running through any speed sequence controlled by the computer, a speed is reached at the end of this section of the work cycle , which corresponds to the speed of the label tape provided in the following section of the working cycle.

- These gentle speed changes controlled by the computer prevent the carrier tape from being excessively stressed by inertial forces.

- a device which divides a distance lying in front of the dispensing point and reaching as far as a reference point into many small sections or increments.

- a clock generator sends object location pulses to the computer.

- the computer recognizes at any moment on which section of the transport route the object to be labeled is located.

- These impulses can be given, for example, by a driver who brings the objects to the point of impact and transported beyond.

- the pulses can be generated photoelectrically.

- a partially translucent and partially opaque rotating disk driven by the conveyor belt of the objects is particularly suitable, the light pulses being converted into electrical pulses in a known manner by a photocell.

- the device according to the invention also has a device for generating a reference pulse which marks the entry of the object into the detected path.

- This reference pulse can be generated, for example, by a light barrier, which triggers the pulse through the front edge of the object to be labeled when it enters the detected path.

- the device may also include means for determining the distance between the location at which the reference pulse is triggered and the location that the leading edge of the object must have reached when the leading edge of the label is at a predetermined point of impact of the object hits.

- This means may be a digitally t ale setting millimeters display, the display is calibrated so as to indicate the distance of the impact point of the leading edge of the label from the leading edge of the article.

- the device also contains a device which emits label location pulses corresponding to the respective location of the label on a transport section of the label tape located in front of the dispensing point of the device.

- a clock generator can be used which is designed in the same way as the clock generator for the object location pulses.

- the label location pulses are fed to the computer together with a reference pulse.

- the reference pulse is generated by the entry of the front edge of the label into the detected path at a reference point.

- the distance covered extends from this reference point to the point of impact of the label on the object. The length of this distance is preferably adjustable.

- This reference pulse assigned to the label can also be generated by a photocell or another scanning device which scans the gap between the labels and the front edge of the label.

- the pulses corresponding to the local transport or W egabitese are very small.

- the increments related to the transport of the items are the same among themselves. The same applies to the increments of the label transport route.

- the label transport increments can be the same size as the item transport increments.

- the respective increments can also be of different sizes.

- the computer determines the exact position of the object or the label by counting the location pulses arriving after the reference pulse and comparing their speeds with a unit of time. The computer continuously determines the speed that is required to cover the remaining distance until the object is labeled or to reach the specified speed.

- the feed speed of the labels is much less than the speed of the objects when the ratio of transport of the labels to the transport path of the objects is considerably simplified. If the label tape moves at the same speed as the object during the application of the label, the feed speed is . speed of the label tape in the preceding transport section at the beginning of the work cycle even smaller and the Etikettenlän g e must be taken into account in the above ratio.

- the label tape is driven by a servo motor which is controlled by the computer depending on the path traveled by both the label and the object and their instantaneous locations, the servo motor being at can be fed via a transistor amplifier, for example.

- the transport sections during which location impulses are emitted coincide with the transport route which the object or the label travels during a work cycle.

- the path-dependent control of the label feed can also take place only on a part of the feed path traveled during a work cycle, irrespective of whether a section adjoins the section with path-controlled speed in which the label is moved at the transport speed of the objects or not.

- this transport route beginning with a reference pulse also coincides with the start of a work cycle.

- the reference pulses signal that the object and the label have reached a very specific position in the labeling device at a certain point in time.

- this deflection edge in order to avoid frictional losses, consists of a pin with small diameter, which is mounted in ball bearings and over which the carrier tape is guided.

- This embodiment of the invention can be further developed in that a support roller is arranged at the dispensing point and the carrier tape is guided between the support roller and the deflection pin.

- the support roller is arranged in such a way that the deflection pin can be supported on the circumference of the support roller through the band carrying the labels. This makes it possible to use pins with a very small diameter, which would bend without a support roller under the load caused by the carrier tape being pulled off under tension.

- the deflection pin is supported on two support rollers which are arranged in such a way that a gap remains between these rollers, but the pin is supported on both support rollers.

- the label tape is then through this gap passed between the two support rollers and then between a support roller and the pin supported on it in part, wraps around the pin, passes between the pin and the other support roller and is then returned through the gap between the two support rollers.

- the carrier tape wraps around the pin by about 18 0 0 , so that on this deflection also labels detach from the carrier tape, which have only a very low inherent rigidity.

- the diameter of the pin can be approximately 1 mm.

- the two support rollers in turn can be supported on a third support roller with a larger diameter, in which case the label tape is then passed between the larger support roller and a small support roller, and the empty carrier tape is then passed between the second small support roller and the larger support roller .

- the support rollers can be cylindrical, but they can also have only cylindrical jacket-shaped sections, between which there are sections whose outer surfaces are delimited by concave lines.

- the aforementioned support rollers can be used in other preferred ones. Embodiments of the invention are also driven, namely all support rollers or only a part of them. It is particularly advantageous to drive the aforementioned third support roller with the larger diameter alone and to have the other two support rollers entrained only by friction.

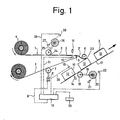

- the label tape 1 which consists of a carrier tape 2 and adhesive labels 3 adhering to it, is wound on a supply roll 4.

- the label tape 1 is pulled over a pin 5 mounted in ball bearings, which deflects the label tape so strongly that the label 3 'due to its stiffness detaches from the carrier tape 2 drawn around it by the pin 5 and from a pressure roller 6 an object 12 is rolled up.

- the drive and thus the feed of the label tape is carried out by a transport device 7 acting on the carrier tape 2 behind the deflecting edge 5, which for simplicity is drawn as a spiked roller, the spikes of which engage in holes in the carrier tape and thus produce a positive connection between the carrier tape 2 and the transport device.

- the spiked roller 7 is driven by a servo motor 8, the speed of which is controlled by a computer 10 via a line 9.

- a photoelectric device 11, 13 is installed which emits a reference signal when the front edge of a label 3 arrives at this point.

- a photoelectric device 14, 15 emits a reference signal when the front edge 16 of an object 12 to be labeled is recognized by this device.

- the objects 12 to be labeled are positively attached to a transport device 17.

- a spiked roller 18 engages positively in the transport device 17, which is positively connected via a speed-increasing connection 19 to a transparent and opaque sector disc 2o, which emits electrical impulses when the transport device 17 moves with the aid of a photoelectric device 21, 22, correspond to the small distances (increments) of the path covered by the transport device 17.

- the distance of the photoelectric device 14, 15 from the point of impact 23 at which the front edge of the label 3 'should hit the object 12 to be labeled with precise placement of the label is adjustable, it forms the "detected transport section" or the "detected distance”.

- a spiked roller 24 engages positively in holes in the label tape 1.

- a sector disk 26 corresponding to disk 20 is positively connected to it via a transmission gear 25, which generates electric pulses on line 29 via a photoelectric device 27, 28, which correspond to small distances (increments) of the route covered by labeling tape 1.

- the computer 1o thus receives via the photoelectric device 21, 22 pulses which it counts from the arrival of the reference pulse arriving on the line 3o through the photoelectric device 14, 15.

- the computer 10 also counts the pulses arriving on the line 29 through the photoelectric device 27, 28, which correspond to the path covered by the labeling tape 1, from the arrival of a reference pulse from the photoelectric device 11, 13, which on line 31 sends the computer 1o is supplied.

- the distance between the point of impact 23 of the front edge of the label 3 'on the object 12 and the photoelectric unit 14, 15, which emits the reference pulse for the transport movement of the objects to be labeled, is set on the device 33.

- the calculator 1 0 calculates the speed and the instantaneous location of the label front edge and the front edge 16 of the object 12 from the number of "location pulses" received since the associated reference pulse and corresponding to the increments.

- the computer calculates the distance between this point and the front edge of the label 3 or the front edge 16 of the object 12 and the speed that the label tape must have so that the front edge of the at the deflection edge 5th stripping label 3 'strikes the object 12 at the point of impact 23 at exactly the right time. This speed is then given via the control line 9 to the servo motor 8, which pulls the label tape 1 at the calculated speed by pulling on the carrier tape 2.

- the carrier tape 2 is pulled around a pin 5 by a drive (not shown) for detaching the label 3 ', the drive on the pin 5 away carrier tape 2 attacks.

- the pin has a diameter of about 1 to 3 mm, the carrier tape wraps around the pin so that it is deflected by about 18 0 0 .

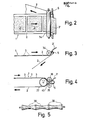

- the pin 5 does not bend, it is supported by a rotatable support roller 34, on the circumference of which the pin 5 rests.

- the label tape 1 is passed between the support roller 34 and the pin 5.

- the label 3 'detaches from the carrier tape at the point at which it is guided around the pin 5.

- the connecting lines between the axis of the pin 5 and the axis of the support roller 34 run at the smallest possible angle to the direction of the resulting force generated on the pin 5 by the two strands of the carrier tape 2.

- Fig. 4 shows an embodiment of the invention, in which the pin 5 is supported by two rotatable support rollers 35 and 36, the diameter of which is larger than the diameter of the pin 5. These two support rollers are in turn supported on a rotatable support roller 37, the diameter of which is substantially larger than the diameter of a support roller 35, 36.

- the label tape is passed between the large support roller 37 and the small support roller 36, then passes through the gap 4o between the small support rollers 35 and 36, whereupon the carrier tape is then passed around the pin 5 with a very small diameter, the conveyor belt 2 approximately 27o 0 wraps around the circumference of the pin 5.

- the conveyor belt 2 passes between the pin 5 and the support roller 35 and then through the gap between the support rollers 35 and 36, whereupon it finally leads between the support rollers 35 and 37 to the transport device.

- the outer surface of the rollers 37, 36 and 5 lie close together, only the label tape is passed between these outer surfaces.

- the outer surfaces of the pin 5, the support roller 35 and the large support roller 37 lie close together and only the conveyor belt 2 is passed between these outer surfaces.

- the support rollers 35, 36 and 37 can have cylindrical sections 38, between which sections 39 are arranged which are not cylindrical, but whose outer surface is delimited by concave lines, as is shown in FIG. 5.

- the support rollers 35, 36 and 37 can also be mounted in ball bearings, their direction of rotation is indicated in the figures. It is also possible to drive these rollers using a friction wheel drive with low torque in the direction of the arrows. All support rollers 35, 36, 37 can be driven, or only a few. Preferably, only the support roller 37 is driven.

- the driven support rollers, in particular the support roller 37 can at the same time also take over the (frictional) drive of the label strip 1 and replace the transport device 7 in FIG. 1.

- the control line 9 leading to the computer 10 is then connected to the drive motor of the support shaft (s).

- the transport section mentioned above which is detected by the "increments" begins in Fig. 1 at the light beam of the photoelectric device 14, 15, which emits the reference pulse for the transport movement of the transport device 17, and ends at the point of impact 23.

- the transport section the label transport which is detected by the "increments" begins at the light barrier of the photoelectric device 11, 13 and also ends at the point of impact 23.

Landscapes

- Labeling Devices (AREA)

- Application Of Or Painting With Fluid Materials (AREA)

Abstract

Die Erfindung betrifft ein Verfahren und Vorrichtungen zum Aufbringen selbstklebender Etiketten auf Gegenstände. Eine von jedem Gegenstand zwischen einem Referenzpunkt und dem Auftreffpunkt des Etiketts durchlaufene Wegstrecke wird in eine vorgegebene Anzahl nacheinander vom Gegenstand durchlaufener Inkremente unterteilt, denen jeweils ein elektrischer Gegenstands-Ortsimpuls zugeordnet wird. Entsprechendes wird bei den zugeführten Etiketten vorgenommen. Die Gegenstands- und Etiketten-Ortsimpulse werden gezählt und die Etikettengeschwindigkeit wird so geregelt, daß bei jedem Etikettenaufbringvorgang die der vorgegebenen Anzahl von Gegenstands-Ortsimpulsen entsprechende, vorgegebene Anzahl von Etiketten-Ortsimpulsen erreicht wird. Eine Vorrichtung zur Durchführung dieses Verfahrens umfaßt Impulsgeber und einen die Impulse zählenden und auswertenden Rechner.

Description

- Die Erfindung betrifft ein Verfahren zum Aufbringen von selbstklebenden, an einem Trägerband haftenden und an einer Umlenkstelle des Trägerbandes von diesem ablösbaren Etiketten auf in gegenseitigen Abständen mit bestimmter Gegenstandsgeschwindigkeit vorgeschobene Gegenstände, bei welchem das Trägerband die Etiketten mit bestimmter Etikettengeschwindigkeit zuführt und an einem Auftreffpunkt jeweils ein Etikett auf einen Gegenstand lagerichtig aufgebracht wird.

- Ferner betrifft die Erfindung eine Vorrichtung zur Durchführung dieses Verfahrens.

- Bei bekannten Verfahren und Vorrichtungen dieser Art (EP-A2 19 718) wird das ordnungsgemäße Zusammentreffen eines Gegenstandes mit dem darauf anzubringenden Etikett dadurch bewirkt, daß mit Hilfe einer mit einem zusätzlichen Antrieb versehenen Einteilschnecke die gegenseitigen Abstände der auf einem Transportband vorgeschobenen Gegenstände entsprechend eingestellt werden, was durch Regelung des Antriebs der Einteilschnecke erfolgt.

- Es ist Aufgabe der Erfindung, eine lagerichtige Aufbringung von Etiketten auf Gegenstände durchzuführen, ohne dabei deren gegenseitige Abstände mittels einer Einteilschnecke einstellen zu müssen.

- Die Aufgabe wird erfindungsgemäß durch folgende Merkmale gelöst:

- a) eine von jedem Gegenstand zwischen einem Referenzpunkt und dem Auftreffpunkt durchlaufene Wegstrecke wird in eine vorgegebene Anzahl nacheinander vom Gegenstand durchlaufener Inkremente unterteilt, denen jeweils ein elektrischer Gegenstands-Ortsimpuls zugeordnet wird;

- b) eine von jedem Etikett zwischen einem Referenzpunkt und dem Auftreffpunkt durchlaufene Wegstrecke wird in eine vorgegebene Anzahl nacheinander vom Etikett durchlaufener Inkremente unterteilt, denen jeweils ein elektrischer Etiketten-Ortsimpuls zugeordnet wird;

- c) die Gegenstands- und Etiketten-Ortsimpulse werden für jeden Etikettenaufbringvorgang einzeln gezählt;

- d) die Etikettengeschwindigkeit wird so geregelt, daß für jeden zum Auftreffpunkt vorgeschobenen Gegenstand und das auf ihn aufzubringende Etikett die der vorgegebenen Anzahl von Gegenstands-Ortsimpulsen entsprechende, vorgegebene Anzahl von Etiketten-Ortsimpulsen erreicht wird.

- Eine zur Durchführung dieses Verfahrens geeignete Vorrichtung gemäß der Erfindung ist Gegenstand der Patentansprüche 3 und 4.

- Bei einer bevorzugten Ausführungsform eines erfindungsgemäßen Verfahrens wird das die Etiketten tragende Etikettenband kontinuierlich mit einer Geschwindigkeit angetrieben, die mindestens auf einem Teil der Vorschublänge entsprechend dem Abstand von zwei aufeinanderfolgenden Gegenständen und entsprechend ihrer Geschwindigkeit, sowie dem Abstand der Etiketten voneinander und der bis zum Auftreffpunkt der Etikettenvorderkante auf den Gegenstand noch zurückzulegenden Wegstrecke der Gegenstände und der Etiketten ermittelt wird.

- Diese Ermittlung erfolgt durch einen elektronischen Rechner. Dabei kann diese Etikettengeschwindigkeit in jedem einzelnen Arbeitstakt, d. h. mit Bezug auf jeden zu etikettierenden Gegenstand, neu ermittelt und festgelegt werden, wodurch die Etiketten außerordentlich genau und mit hoher Geschwindigkeit auf den Gegenständen plaziert werden können. Die gegebenenfalls erforderliche Änderung der Vorschubgeschwindigkeit des Etikettenbandes kann auch entsprechend einer Mittelung über mehrere Arbeitstakte erfolgen, falls eine exakte Plazierung der Etiketten nicht so wichtig ist. Hierdurch werden steuertechnische Vorteile erzielt.

- Bei der zuvor genannten Ausführungsform eines erfindungsgemäßen Verfahrens wird also die Geschwindigkeit des Etikettenbandes so ermittelt, daß auch dann, wenn die Gegenstandsgeschwindigkeit an der Spendestelle des Etiketts variiert und/oder bei variierendem Abstand dieser Gegenstände voneinander die Etikettengeschwindigkeit so geändert wird, daß einerseits ein Stillstand des Vorschubes des Etikettenbandes möglichst nicht eintritt und andererseits das Etikett sich genau in dem Zeitpunkt vom Trägerband löst, der zu einer genauen Etikettenplazierung erforderlich ist. Durch Messung der Geschwindigkeit, mit der die zu etikettierenden Gegenstände auf der erfaßten Wegstrecke bewegt werden und durch Vergleich des gegenseitigen Abstandes dieser Gegenstände und der Etiketten von der Spendestelle oder, was dasselbe bedeutet, durch die Erfassung des Gegenstandes und des Etikettes in dem Augenblick, in dem diese in einem bestimmten Bereich, nämlich die erfaßte Wegstrecke zwischen Referenzpunkt und Auftreffpunkt eintreten, wird also die Geschwindigkeit errechnet, mit der das Etikettenband vorgeschoben werden muß, um einen Stillstand des Etikettenbandes möglichstzu vermeiden und das zeitlich genaue Eintreffen des Etiketts an der Spendestelle zu gewährleisten.

- Die Etikettengeschwindigkeit kann für die ganze erfaßte Wegstrecke bestimmt werden. Man kann jedoch die Etikettengeschwindigkeit auch nur für einen Teil dieser Wegstrecke bestimmen, wobei der restliche Teil dieser Strecke mit einer vorgegebenen Geschwindigkeit durchlaufen wird, die beispielsweise der Gegenstandsgeschwindigkeit an der Spendestelle entspricht, so daß das Etikett während seiner Ablösung vom Trägerband und dem in vielen Anwendungsfällen gleichzeitigen Aufbringen auf dem Gegenstand die gleiche Geschwindigkeit aufweist, wie der zu etikettierende Gegenstand.

- Falls die Etikettengeschwindigkeit an der Spendestelle kleiner als die Gegenstandsgeschwindigkeit ist, wird das Etikett durch den sich mit größerer Geschwindigkeit bewegenden Gegenstand vom Trägerband zusätzlich abgezogen.

- Das erfindungsgemäße Verfahren, bei dem ein erster Teil der Wegstrecke des Etikettenvorschubes mit einer für jeden Arbeitstakt, d. h. mit Bezug auf den betreffenden, mit dem Etikett zu versehenden Gegenstand individuell errechneten Geschwindigkeit durchfahren wird, bei dem jedoch während des Ablösens des Etiketts vom Trägerband dieses mit einer der Gegenstandsgeschwindigkeit an der Spendestelle entsprechenden Geschwindigkeit angetrieben wird, kann dahingehend weiter ausgebildet werden, daß die Etikettengeschwindigkeit auf dem ersten Teil der Wegstrecke nicht konstant ist, sondern sich am Anfang und/oder Ende dieser Wegstrecke an die Geschwindigkeit anpaßt, mit der das die Etiketten tragende Band im anschliessenden Vorschubabschnitt angetrieben ist.

- Durch die Erfindung ist es möglich, das Etikettenband kontinuierlich zu bewegen, wobei durch entsprechende Programmierung des Rechners ausgeschlossen werden kann, daß extrem rasche Änderungen der Vorschubgeschwindigkeit auftreten. Hierbei wird die individuelle Etikettengeschwindigkeit auf der erfaßten Wegstrecke so variiert, daß sich die Anfangsgeschwindigkeit ohne plötzlichen Übergang an die am Ende des vorhergehenden Arbeitstaktes vorhandene Etikettengeschwindigkeit anpaßt, wonach nach Durchlaufen eines beliebigen, vom Rechner gesteuerten Geschwindigkeitsablaufes am Ende dieses Abschnittes des Arbeitstaktes eine Geschwindigkeit erreicht wird, die der in dem folgenden Abschnitt des Arbeitstaktes vorgesehenen Geschwindigkeit des Etikettenbandes entspricht. Durch diese vom Rechner gesteuerten, sanften Geschwindigkeitsänäerungen wird vermieden, daß das Trägerband durch Trägheitskräfte übermäßig beansprucht wird.

- Bei einer bevorzugten Vorrichtung zur Ausführung des erfindungsgemäßen Etikettierverfahrens ist eine Einrichtung vorgesehen, die eine vor der Spendestelle liegende, bis zu einem Referenzpunkt reichende Wegstrecke in viele kleine Abschnitte oder Inkremente einteilt. Beim Durchlaufen der Wegstrecke gibt ein Taktgeber Gegenstands-Ortsimpulse an den Rechner ab. Dadurch erkennt der Rechner in jedem Augenblick, auf welchem Abschnitt des Transportweges sich der zu etikettierende Gegenstand befindet. Diese Impulse können beispielsweise von einem Mitnehmer abgegeben werden, der die Gegenstände zum Etiketten-Auftreffpunkt und darüber hinaus transportiert. Die Impulse können lichtelektrisch erzeugt werden. Hierzu eignet sich insbesondere auch eine vom Transportband der Gegenstände angetriebene, teilweise lichtdurchlässige und teilweise lichtundurchlässige, sich drehende Scheibe, wobei die Lichtimpulse in bekannter Weise durch eine Fotozelle in elektrische Impulse umgewandelt werden.

- Die erfindungsgemäße Vorrichtung weist außerdem eine Einrichtung zur Erzeugung eines Referenzimpulses auf, der den Eintritt des Gegenstandes in die erfaßte Wegstrecke markiert. Dieser Referenzimpuls kann beispielsweise durch eine Lichtschranke erzeugt werden, die durch die Vorderkante des zu etikettierenden Gegenstandes bei dessen Eintritt in die erfaßte Wegstrecke den Impuls auslöst.

- Die Vorrichtung kann außerdem eine Einrichtung enthalten, mit der die Strecke zwischen dem Ort, an dem der Referenzimpuls ausgelöst wird, und dem Ort vorgegeben wird, den die Vorderkante des Gegenstandes erreicht haben muß, wenn die Vorderkante des Etiketts auf einem vorher bestimmten Auftreffpunkt des Gegenstandes auftrifft. Diese Einrichtung kann eine digi- tale Einstellung mit Millimeteranzeige sein, wobei die Anzeige so geeicht ist, daß sie den Abstand des Auftreffpunktes der Etikettenvorderkante von der Vorderkante des Gegenstandes anzeigt.

- Die Vorrichtung enthält außerdem eine Einrichtung, die auf einem vor der Spendestelle der Vorrichtung liegenden Transportabschnitt des Etikettenbandes dem jeweiligen Orts des Etikettes entsprechende Etiketten-Ortsimpulse abgibt. Auch hierzu kann ein Taktgeber verwendet werden, der in gleicher Weise wie der Taktgeber für die Gegenstands-Ortsimpulse ausgebildet ist. Die Etiketten-Ortsimpulse werden zusammen mit einem Referenzimpuls dem Rechner zugeführt. Der Referenzimpuls wird durch den Eintritt der Etikettenvorderkante in die erfaßte Wegstrecke an einem Referenzpunkt erzeugt. Die erfaßte Wegstrecke reicht von diesem Referenzpunkt bis zum Auftreffpunkt des Etiketts auf den Gegenstand. Die Länge dieser Wegstrecke ist vorzugsweise einstellbar. Auch dieser dem Etikett zugeordnete Referenzimpuls kann durch eine Fotozelle oder eine andere Abtasteinrichtung erzeugt werden, die den Etikettenzwischenraum und die Etikettenvorderkante abtastet.

- Die den Ortsimpulsen entsprechenden Transport- oder Wegabschnitte (Inkremente) sind sehr klein. Die auf den Transport der Gegenstände bezogenen Inkremente sind unter sich gleich groß. Dasselbe gilt für die Inkremente der Etikettentransportstrecke. Die auf den Etikettentransport bezogenen Inkremente können die gleiche Größe wie die auf den Gegenstandstransport bezogenen Inkremente haben. Die jeweiligen Inkremente können aber auch verschieden groß sein.

- Der Rechner ermittelt in bekannter Weise durch Zählung der nach dem Referenzimpuls eingetroffenen Ortsimpulse die genaue Lage des Gegenstandes bzw. des Etiketts sowie durch Vergleich mit einer Zeiteinheit deren Geschwindigkeiten. Der Rechner ermittelt laufend die Geschwindigkeit, die zur Zurücklegung der noch verbleibenden Wegstrecke bis zum Etikettieren des Gegenstandes bzw. zur Erreichung der vorgegebenen Geschwindigkeit erforderlich ist.

- Da der Transportweg der Etiketten während eines Arbeitstaktes in der Regel wesentlich kleiner ist als der Transportweg der Gegenstände während des Arbeitstaktes, ist die Vorschubgeschwindigkeit der Etiketten bei wesentlich vereinfachter Betrachtung im Verhältnis Transportweg der Etiketten zu Transportweg der Gegenstände kleiner als die Geschwindigkeit der Gegenstände. Bewegt sich das Etikettenband während der Aufbringung des Etiketts mit der gleichen Geschwindigkeit wie der Gegenstand, so ist die Vorschubgeschwin- . digkeit des Etikettenbandes in dem vorangehenden Transportabschnitt zu Beginn des Arbeitstaktes noch kleiner und die Etikettenlänge muß in dem oben angegebenen Verhältnis berücksichtigt werden.

- Bei einer bevorzugten Ausführungsform einer erfindungsgemäßen Vorrichtung wird das Etikettenband mit einem Servomotor angetrieben, der durch den Rechner in Abhängigkeit des sowohl vom Etikett als auch vom Gegenstand durchlaufenen Weges und deren augenblicklicher Orte gesteuert wird, wobei der Servomotor beispielsweise über einen Transistorverstärker gespeist sein kann.

- Es ist nicht unbedingt erforderlich, daß die Transportabschnitte, während welcher Ortsimpulse.abgegeben werden, mit dem Transportweg übereinstimmen, der während eines Arbeitstaktes von dem Gegenstand bzw. dem Etikett durchlaufen wird. Beispielsweise kann die wegabhängige Steuerung des Etikettenvorschubes auch nur auf einem Teil der während eines Arbeitstaktes durchlaufenen Vorschubstrecke erfolgen, unabhängig davon, ob sich an den Abschnitt mit wegabhängig gesteuerter Geschwindigkeit ein Abschnitt anschließt, bei dem das Etikett mit der Transportgeschwindigkeit der Gegenstände bewegt wird oder nicht. Es kann jedoch bei bevorzugten Ausführungsformen der Erfindung Vorteile bringen, wenn diese mit einem Referenzimpuls beginnende Transportstrecke auch mit dem Beginn eines Arbeitstaktes zusammenfällt. Die Referenzimpulse signalisieren, daß zu einem bestimmten Zeitpunkt der Gegenstand und das Etikett eine ganz bestimmte Lage in der Etikettiervorrichtung erreicht haben. Mit dem Eintreffen der Referenzimpulse beginnt in dem Rechner die Feststellung der Geschwindigkeit des Etikettes und des Gegenstandes, woraus der Rechner sofort aufgrund der von dem Etikett noch zurückzulegenden Wegstrecke die erforderliche Geschwindigkeit errechnet. Da mit der erfindungsgemäßen Vorrichtung hohe Arbeitsgeschwindigkeiten erzielt werden sollen, ist es erforderlich, daß Reibungswiderstände auf dem Wege des Etiketten-Trägerbandes weitgehend ausgeschaltet werden. Solche Reibungswiderstände treten insbesondere beim Fördern des Trägerbandes um die Umlenkkante auf, an welcher sich die Etiketten vom Band ablösen. Bei der bevorzugten Ausführungsform einer erfindungsgemäßen Etikettiervorrichtung besteht diese Umlenkkante zur Vermeidung von Reibungsverlusten aus einem in Kugellagern gelagerten Stift mit einem geringen Durchmesser, über welchen das Trägerband geführt ist.

- Diese Ausführungsform der Erfindung kann dadurch weiter ausgebildet werden, daß an der Spendestelle eine Stützrolle angeordnet ist und das Trägerband zwischen Stützrolle und Umlenkstift hindurchgeführt ist. Die Stützrolle ist so angeordnet, daß sich der Umlenkstift durch das die Etiketten tragende Band hindurch auf dem Umfang der Stützrolle abstützen kann. Dadurch ist es möglich, Stifte mit sehr kleinem Durchmesser zu verwenden, die sich ohne Stützrolle unter der durch das unter Spannung abgezogene Trägerband entstehenden Belastung durchbiegen würden.

- Bei einer anderen Ausführungsform einer erfindungsgemäßen Vorrichtung stützt sich der Umlenkstift auf zwei Stützrollen ab, die so angeordnet sind, daß zwischen diesen Rollen noch ein Spalt verbleibt, der Stift sich jedoch auf beiden Stützrollen abstützt. Das Etikettenband wird dann durch diesen Spalt zwischen den beiden Stützrollen und daraufhin zwischen einer Stützrolle und dem sich auf ihr zum Teil abstützenden Stift hindurchgeführt, umschlingt den Stift, tritt zwischen dem Stift und der anderen Stützrolle hindurch und wird dann durch den Spalt zwischen den beiden Stützrollen wieder zurückgeführt. Das Trägerband umschlingt dabei den Stift um etwa 180 0, so daß sich an dieser Umlenkeinrichtung auch Etiketten vom Trägerband lösen, die nur eine sehr geringe Eigensteifigkeit aufweisen. Der Durchmesser des Stiftes kann in diesem Fall etwa 1 mm betragen. Schließlich können bei einer weiteren Ausführungsform der Erfindung die beiden Stützrollen sich ihrerseits auf einer dritten Stützrolle mit größerem Durchmesser abstützen, wobei dann das Etikettenband zwischen der größeren Stützrolle und einer kleinen Stützrolle, das leere Trägerband dann zwischen der zweiten kleinen Stützrolle und der größeren Stützrolle hindurchgeführt sind. Die Stützrollen können zylindrisch ausgeführt sein, sie können aber auch lediglich zylindermantelförmige Abschnitte aufweisen, zwischen denen sich Abschnitte befinden, deren Außenflächen durch konkave Linien begrenzt sind.

- Die vorerwähnten Stützrollen können bei weiteren bevorzugten. Ausführungsformen der Erfindung auch angetrieben werden, und zwar alle Stützrollen oder lediglich ein Teil von ihnen. Besonders vorteilhaft ist es, die vorerwähnte dritte Stützrolle mit dem größeren Durchmesser allein anzutreiben und die beiden anderen Stützrollen lediglich durch Reibung mitnehmen zu lassen.

- Die nachstehende Beschreibung bevorzugter Ausführungsformen der Erfindung dient im Zusammenhang mit beiliegender Zeichnung der weiteren Erläuterung. Es zeigen:

- Fig. 1 ein Prinzip-Schema einer Etikettiervorrichtung;

- Fig. 2 schaubildlich eine Umlenkkante mit Stützrolle;

- Fig. 3 eine Seitenansicht der Umlenkvorrichtung aus Fig. 2;

- Fig. 4 eine andere Umlenkvorrichtung in Seitenansicht und

- Fig. 5. eine Stützrolle in Draufsicht.

- Bei der Ausführungsform der Erfindung, von der in Fig. 1 nur das Prinzip schematisch dargestellt ist, ist das Etikettenband 1, das aus einem Trägerband 2 und darauf haftenden Haftetiketten 3 besteht, auf einer Vorratsrolle 4 aufgewickelt. Das Etikettenband 1 wird über einen in Kugellagern gelagerten Stift 5 gezogen, der das Etikettenband so stark umlenkt, daß das Etikett 3' infolge seiner Steifheit sich von dem um diese durch den Stift 5 gebildete Umlenkkante herum gezogenen Trägerband 2 ablöst und von einer Andrückrolle 6 auf einen Gegenstand 12 aufgerollt wird. Der Antrieb und damit der Vorschub des Etikettenbandes erfolgt durch eine an dem Trägerband 2 hinter der Umlenkkante 5 angreifende Transportvorrichtung 7, die der Einfachheit halber als Stachelwalze gezeichnet ist, deren Stacheln in Löcher des Trägerbandes eingreifen und so eine formschlüssige Verbindung zwischen Trägerband 2 und der Transportvorrichtung herstellen. Die Stachelwalze 7 wird von einem Servomotor 8 angetrieben, dessen Geschwindigkeit über eine Leitung 9 von einem Rechner 1o gesteuert wird.

- In einem bestimmten Abstand von der Umlenkkante 5 ist eine fotoelektrische Einrichtung 11, 13 eingebaut, die ein Referenzsignal abgibt, wenn die vordere Kante eines Etikettes 3 an diesem Punkt eintrifft. Eine fotoelektrische Einrichtung 14, 15 gibt ein Referenzsignal ab, wenn die vordere Kante 16 eines zu etikettierenden Gegenstandes 12 von dieser Einrichtung erkannt wird. Die zu etikettierenden Gegenstände 12 sind auf einer Transportvorrichtung 17 formschlüssig befestigt. In die Transportvorrichtung 17 greift eine Stachelwalze 18 formschlüssig ein, die über eine die Drehzahl übersetzende Verbindung 19 mit einer durchsichtige und undurchsichtige Sektoren aufweisenden Scheibe 2o formschlüssig verbunden ist, die bei Bewegung der Transportvorrichtung 17 mit Hilfe einer lichtelektrischen Einrichtung 21, 22 elektrische Impulse abgibt, die kleinen Wegstrecken (Inkrementen) des von der Transportvorrichtung 17 zurückgelegten Weges entsprechen. Der Abstand der lichtelektrischen Einrichtung 14, 15 von dem Auftreffpunkt 23, an dem die Vorderkante des Etikettes 3' auf dem zu etikettierenden Gegenstand 12 bei genauer Plazierung der Etikette auftreffen soll, ist einstellbar, er bildet den "erfaßten Transportabschnitt" oder die "erfaßte Wegstrecke".

- Eine Stachelwalze 24 greift formschlüssig in Löcher des Etikettenbandes 1 ein. Mit ihr ist über ein Übersetzungsgetriebe 25 eine der Scheibe 2o entsprechende Sektorscheibe 26 formschlüssig verbunden, die über eine lichtelektrische Einrichtung 27, 28 elektrische Impulse auf der Leitung 29 erzeugt, die kleinen Wegstrecken (Inkrementen) des vom Etikettierband 1 zurückgelegten Weges entsprechen.

- Der Rechner 1o erhält also über die lichtelektrische Einrichtung 21, 22 Impulse, die er von dem Eintreffen des durch die lichtelektrische Einrichtung 14, 15 auf der Leitung 3o eintreffenden Referenzimpulses an zählt. Der Rechner 1o zählt ebenfalls die durch die lichtelektrische Einrichtung 27, 28 auf der Leitung 29 eintreffenden Impulse, die dem zurückgelegten Weg des Etikettierbandes 1 entsprechen, von dem Eintreffen eines Referenzimpulses aus der lichtelektrischen Einrichtung 11, 13 an, der auf der Leitung 31 dem Rechner 1o zugeführt wird. An der Einrichtung 33 wird der Abstand des Auftreffpunktes 23 der Vorderkante des Etikettes 3' auf dem Gegenstand 12 von der lichtelektrischen Einheit 14, 15 eingestellt, die den Referenzimpuls für die Transportbewegung der zu etikettierenden Gegenstände abgibt. Der Rechner 10 errechnet aus der Anzahl der seit dem zugehörigen Referenzimpuls eingegangenen, den Inkrementen entsprechenden "Ortsimpulsen" die Geschwindigkeit und den augenblicklichen Ort der Etikettenvorderkante bzw. der Vorderkante 16 des Gegenstandes 12. Durch Vergleich mit der durch die Einrichtung 33 vorgegebenen Entfernung zwischen dem Punkt, an dem das Referenzsignal ausgelöst wird, und dem Auftreffpunkt 23 errechnet der Rechner den Abstand zwischen diesem Punkt und der Vorderkante des Etikettes 3 bzw. der Vorderkante 16 des Gegenstandes 12 und die Geschwindigkeit, die das Etikettenband haben muß, damit die Vorderkante des sich an der Umlenkkante 5 ablösenden Etikettes 3' genau zum richtigen Zeitpunkt an dem Auftreffpunkt 23 auf den Gegenstand 12 auftrifft. Diese Geschwindigkeit wird dann über die Steuerleitung 9 an den Servomotor 8 gegeben, der durch Zug an dem Trägerband 2 das Etikettenband 1 mit der errechneten Geschwindigkeit vorzieht.

- In der schematischen Darstellung der Fig. 1 sind die einzelnen Elemente so groß gezeichnet, daß das Prinzip der Funktion der Vorrichtung ersichtlich ist, die dargestellten Größenverhältnisse entsprechen nicht den Größenverhältnissen dieser Elemente bei einem praktischen Ausführungsbeispiel der Vorrichtung.

- Bei der in Fig. 2 und 3 dargestellten Ausführungsform einer Umlenkvorrichtung für das Etikettenband 1 wird das Trägerband 2 zum Ablösen des Etikettes 3' durch einen nicht gezeichneten Antrieb um einen Stift 5 gezogen, wobei der Antrieb an dem von dem Stift 5 wegführenden Trägerband 2 angreift. Der Stift weist einen Durchmesser von etwa 1 bis 3 mm auf, das Trägerband umschlingt den Stift soweit, daß es etwa um 180 0 abgelenkt wird. Je kleiner der Durchmesser des Stiftes 5 ist, desto sicherer lösen sich auch Etiketten 3 aus einem Werkstoff mit geringer Eigensteifigkeit ab und desto mehr entspricht die.Umlenkung durch den Stift der Umlenkung durch eine scharfe rechtwinklige oder spitzwinklige Kante, jedoch ist der Reibungswiderstand an dem an seinen Enden in Kugellagern gelagerten Stift wesentlich kleiner als beim Ziehen des Etikettenbandes über eine feststehende Kante. Damit sich der Stift 5 nicht durchbiegt, wird er durch eine drehbare Stützrolle 34 unterstützt, an deren Umfang der Stift 5 anliegt. Zwischen der Stützrolle 34 und dem Stift 5 ist das Etikettenband 1 hindurchgeführt. Das Etikett 3' löst sich an der Stelle vom Trägerband ab, an der dieses um den Stift 5 herumgeführt ist. Die Verbindungslinien zwischen der Achse des Stiftes 5 und der Achse der Stützrolle 34 verläuft in einem möglichst kleinen Winkel zu der Richtung der an dem Stift 5.durch die beiden Trumme des Trägerbandes 2 erzeugten resultierenden Kraft.

- Fig. 4 zeigt eine Ausführungsform der Erfindung, bei der der Stift 5 durch zwei drehbare Stützrollen 35 und 36 unterstützt ist, deren Durchmesser größer ist als der Durchmesser des Stiftes 5. Diese beiden Stützrollen stützen sich wiederum auf einer drehbaren Stützrolle 37 ab, deren Durchmesser wesentlich größer als der Durchmesser einer Stützrolle 35, 36 ist. Die Abstände zwischen den einzelnen Rollen sind in Fig. 4 der besseren Darstellung halber wesentlich größer gezeichnet als sie bei einem praktisch ausgeführten Ausführungsbeispiel vorhanden sind. Das Etikettenband wird zwischen der großen Stützrolle 37 und der kleinen Stützrolle 36 hindurchgeführt, tritt dann durch den Spalt 4o zwischen den kleinen Stützrollen 35 und 36 hindurch, worauf dann das Trägerband um den Stift 5 mit sehr kleinem Durchmesser herumgeführt wird, wobei das Transportband 2 etwa 27o0 des Umfanges des Stiftes 5 umschlingt. Dann tritt das Transportband 2 zwischen dem Stift 5 und der Stützrolle 35 und anschließend durch den Spalt zwischen den Stützrollen 35 und 36 hindurch, worauf es schließlich zwischen den Stützrollen 35 und 37 hindurch zur Transportvorrichtung führt. Die Mantelfläche der Rollen 37, 36 und 5 liegen dicht aneinander auf, lediglich das Etikettenband ist zwischen diesen Mantelflächen hindurchgeführt. Auch die Mantelflächen des Stiftes 5, der Stützrolle 35 und der großen Stützrolle 37 liegen dicht aufeinander auf und lediglich das Transportband 2 ist zwischen diesen Mantelflächen hindurchgeführt.

- Die Stützrollen 35, 36 und 37 können zylindrische Abschnitte 38 aufweisen, zwischen denen Abschnitte 39 angeordnet sind, die nicht zylindrisch sind, sondern deren Mantelfläche durch konkave Linien begrenzt ist, wie dies in Fig. 5 dargestellt ist. Die Stützrollen 35, 36 und 37 können ebenfalls in Kugellagern gelagert sein, ihre Drehrichtung ist in den Figuren angegeben. Es ist auch möglich, diese Rollen über einen Reibradantrieb mit geringem Drehmoment in Richtung der eingezeichneten Pfeile anzutreiben. Es können sämtliche Stützrollen 35, 36, 37 angetrieben werden, oder nur einige. Vorzugsweise wird lediglich die Stützrolle 37 angetrieben. Die angetriebenen Stützrollen, insbesondere die Stützrolle 37, können dabei gleichzeitig auch den (Reib-) Antrieb des Etikettenbandes 1 übernehmen und die Transportvorrichtung 7 in Fig. 1 ersetzen. Die zum Rechner 1o führende Steuerleitung 9 ist dann mit dem Antriebsmotor der Stützwelle(n) verbunden.

- Der im vorhergehenden erwähnte Transportabschnitt, der durch die "Inkremente" erfaßt wird, beginnt in Fig. 1 an dem Lichtstrahl der lichtelektrischen Einrichtung 14, 15, die den Referenzimpuls für die Transportbewegung der Transporteinrichtung 17 abgibt, und endet an dem Auftreffpunkt 23. Der Transportabschnitt des Etikettentransportes, der durch die "Inkremente" erfaßt wird, beginnt bei der Lichtschranke der lichtelektrischen Einrichtung 11, 13 und endet ebenfalls an dem Auftreffpunkt 23.

Claims (10)

1. Verfahren zum Aufbringen von selbstklebenden, an einem Trägerband haftenden und an einer Umlenkstelle des Trägerbandes von diesem ablösbaren Etiketten auf in gegenseitigen Abständen mit bestimmter Gegenstandsgeschwindigkeit vorgeschobene Gegenstände, bei welchem das Trägerband die Etiketten mit bestimmter Etikettengeschwindigkeit zuführt und an einem Auftreffpunkt jeweils ein Etikett auf einen Gegenstand lagerichtig aufgebracht wird, gekennzeichnet durch folgende Merkmale:

a) eine von jedem Gegenstand zwischen einem Referenzpunkt und dem Auftreffpunkt durchlaufene Wegstrecke wird in eine vorgegebene Anzahl nacheinander vom Gegenstand durchlaufener Inkremente unterteilt, denen jeweils ein elektrischer Gegenstands-Ortsimpuls zugeordnet wird;

b) eine von jedem Etikett zwischen einem Referenzpunkt und dem Auftreffpunkt durchlaufene Wegstrecke wird in eine vorgegebene Anzahl nacheinander vom Etikett durchlaufender Inkremente unterteilt, denen jeweils ein elektrischer Etiketten-Ortsimpuls zugeordnet wird;

c) die Gegenstands- und Etiketten-Ortsimpulse werden für jeden Etikettenaufbringvorgang einzeln gezählt;

d) die Etikettengeschwindigkeit wird so geregelt, daß für jeden zum Auftreffpunkt vorgeschobenen Gegenstand und das auf ihn aufzubringende Etikett die der vorgegebenen Anzahl von Gegenstands-Ortsimpulsen entsprechende, vorgegebene Anzahl von Etiketten-Ortsimpulsen erreicht wird.

2. Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß während des Etikettenaufbringvorganges die Etikettengeschwindigkeit der Gegenstandsgeschwindigkeit entspricht.

3. Vorrichtung zur Durchführung des Verfahrens nach Anspruch 1 oder 2, gekennzeichnet durch folgende Merkmale:

a) eine Einrichtung (18 bis 22) zur Abgabe von dem jeweiligen Ort des Gegenstandes (12) entsprechenden Gegenstands-Ortsimpulsen;

b) eine Einrichtung (14,15) zur Abgabe eines Referenzimpulses beim Vorbeilaufen des Gegenstandes (12) am Referenzpunkt;

c) eine Einrichtung (24 bis 28) zur Abgabe von dem jeweiligen Ort des aufzubringenden Etiketts (3) entsprechenden Etiketten-Ortsimpulsen;

d) eine Einrichtung (11,13) zur Abgabe von Referenzimpulsen beim Vorbeilaufen des Etiketts (3) am Referenzpunkt;

e) ein elektronischer Rechner (10), der aus den von den genannten Einrichtungen abgegebenen Impulsen die Vorschubgeschwindigkeit des Trägerbandes (1) errechnet und dessen Antrieb (8) steuert.

4. Vorrichtung nach Anspruch 3, gekennzeichnet durch eine Einrichtung (33) zur Einstellung der Anzahl der auf der Wegstrecke zwischen Referenzpunkt und Auftreffpunkt abgegebenen Gegenstands-Ortsimpulse.

5. Vorrichtung nach Anspruch 3 oder 4, dadurch gekennzeichnet, daß die Umlenkkante, an der sich das Etikett (3') vom Trägerband (2) ablöst, durch einen in Kugellagern drehbar gelagerten Stift (5) gebildet ist, dessen Durchmesser zwischen 1 und 3 mm beträgt.

6. Vorrichtung nach Anspruch 5, dadurch gekennzeichnet, daß sich der Stift (5) auf der Oberfläche einer umlaufenden Stützrolle (34) abstützt, wobei das Etikettenband (1) zwischen dem Stift (5) und der Stützrolle (34) hindurchgeführt und das Trägerband (2) um mindestens 9o des Umfanges des Stiftes (5) herumgeführt ist.

7. Vorrichtung nach Anspruch 5, dadurch gekennzeichnet, daß sich der Stift (5) auf zwei Stützrollen (35,36) abstützt, zwischen deren Umfang ein Spalt (4o) vorgesehen ist, daß das Etikettenband (1) durch diesen Spalt (4o) und zwischen dem Stift (5) und einer Stützrolle (36) hindurchgeführt ist, daß das Trägerband (2) den Stift (5) um etwa 180° umschlingt, und daß das Trägerband wieder durch den Spalt (40) zwischen den Stützrollen (35,36) hindurch zurückgeführt ist.

8. Vorrichtung nach Anspruch 7, dadurch gekennzeichnet, daß die beiden Stützrollen (35,36) sich auf einer dritten Stützrolle (37) mit größerem Durchmesser abstützen, wobei das Etikettenband (1) zwischen der größeren Stützrolle (37) und einer kleinen Stützrolle (36), und das leere Trägerband (2) zwischen der zweiten kleinen Stützrolle (35) und der großen Stützrolle (37) hindurchgeführt sind.

9. Vorrichtung nach Anspruch 6, 7 oder 8, dadurch gekennzeichnet, daß mindestens eine Stützrolle (34,35,36,37) an ihrem Umfang zylindermantelförmige Abschnitte (38) aufweist, zwischen denen sich Abschnitte (39) befinden, deren Außenfläche durch konkave Linien begrenzt ist.

10. Vorrichtung nach einem der Ansprüche 6 bis 9, dadurch gekennzeichnet, daß mindestens eine Stützrolle (34,35,36,37) angetrieben ist und die angetriebene Stützrolle gleichzeitig zum Antrieb des Etikettenbandes dient.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3203162 | 1982-01-30 | ||

| DE19823203162 DE3203162A1 (de) | 1982-01-30 | 1982-01-30 | Verfahren und vorrichtung zum etikettieren von gegenstaenden |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0085418A2 true EP0085418A2 (de) | 1983-08-10 |

| EP0085418A3 EP0085418A3 (de) | 1984-08-29 |

Family

ID=6154400

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP83100832A Withdrawn EP0085418A3 (de) | 1982-01-30 | 1983-01-28 | Verfahren und Vorrichtung zum Aufbringen von selbstklebenden Etiketten |

Country Status (2)

| Country | Link |

|---|---|

| EP (1) | EP0085418A3 (de) |

| DE (1) | DE3203162A1 (de) |

Cited By (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB2208841A (en) * | 1987-08-13 | 1989-04-19 | New Jersey Machine Inc | Labelling system |

| FR2635503A1 (fr) * | 1987-08-13 | 1990-02-23 | New Jersey Machine Inc | Systeme et procede d'etiquetage |

| WO1994005578A1 (en) * | 1992-09-01 | 1994-03-17 | Cms Gilbreth Packaging Systems, Inc. | Automatic splicing apparatus and method |

| EP0756256A1 (de) * | 1995-07-27 | 1997-01-29 | Esselte Meto International GmbH | Verfahren und Vorrichtung zur Herstellung von deaktivierbaren Sicherungsstreifen |

| FR2759618A1 (fr) * | 1997-02-20 | 1998-08-21 | Euro Stic | Dispositif et procede de decollage d'etiquettes de leur support |

| WO2000073152A1 (en) * | 1999-05-26 | 2000-12-07 | Smyth Companies, Inc. | Device and method for applying labels to products |

| FR2807395A1 (fr) * | 2000-04-10 | 2001-10-12 | Vincent Ind | Derouleur/enrouleur pour bande-support d'etiquettes adhesives ou objets similaires |

| FR2807394A1 (fr) * | 2000-04-10 | 2001-10-12 | Vincent Ind | Derouleur/enrouleur pour bande-support d'etiquettes adhesives ou objets similaires |

| WO2010018368A3 (en) * | 2008-08-11 | 2010-04-08 | Zipher Limited | A labelling machine |

| US8012279B2 (en) | 2003-09-20 | 2011-09-06 | Herma Gmbh | Labeling method and device |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3607418A1 (de) * | 1986-03-06 | 1987-09-10 | Siemens Ag | Verlegewerkzeug fuer klebebaender und dergleichen |

| US4842660A (en) * | 1986-03-28 | 1989-06-27 | New Jersey Machine, Inc. | Continuous motion pressure sensitive labeling system and method |

| IT1224376B (it) * | 1988-06-03 | 1990-10-04 | Alfa Costr Mecc Spa | Dispositivo di rotazione dei piattelli di supporto delle bottiglie o contenitori in genere in macchine etichettatrici di tipo rotativo |

| US5256239A (en) * | 1991-05-03 | 1993-10-26 | New Jersey Machine Inc. | Continously moving web pressure-sensitive labeler |

| DE19827592A1 (de) * | 1998-06-20 | 1999-12-23 | Meto International Gmbh | Vorrichtung und Verfahren zur Herstellung von Etiketten für die elektronische Artikelsicherung |

| DE10253843B3 (de) * | 2002-11-14 | 2004-05-06 | Bizerba Gmbh & Co. Kg | Etikettiervorrichtung für bewegte Gegenstände und Verfahren zur Etikettierung von bewegten Gegenständen |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4294644A (en) * | 1980-01-30 | 1981-10-13 | Datafile Limited | Servo motor control labeller |

-

1982

- 1982-01-30 DE DE19823203162 patent/DE3203162A1/de not_active Withdrawn

-

1983

- 1983-01-28 EP EP83100832A patent/EP0085418A3/de not_active Withdrawn

Cited By (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB2208841A (en) * | 1987-08-13 | 1989-04-19 | New Jersey Machine Inc | Labelling system |

| FR2635503A1 (fr) * | 1987-08-13 | 1990-02-23 | New Jersey Machine Inc | Systeme et procede d'etiquetage |

| GB2208841B (en) * | 1987-08-13 | 1991-12-11 | New Jersey Machine Inc | Labelling system |

| WO1994005578A1 (en) * | 1992-09-01 | 1994-03-17 | Cms Gilbreth Packaging Systems, Inc. | Automatic splicing apparatus and method |

| EP0756256A1 (de) * | 1995-07-27 | 1997-01-29 | Esselte Meto International GmbH | Verfahren und Vorrichtung zur Herstellung von deaktivierbaren Sicherungsstreifen |

| FR2759618A1 (fr) * | 1997-02-20 | 1998-08-21 | Euro Stic | Dispositif et procede de decollage d'etiquettes de leur support |

| WO2000073152A1 (en) * | 1999-05-26 | 2000-12-07 | Smyth Companies, Inc. | Device and method for applying labels to products |

| FR2807394A1 (fr) * | 2000-04-10 | 2001-10-12 | Vincent Ind | Derouleur/enrouleur pour bande-support d'etiquettes adhesives ou objets similaires |

| FR2807395A1 (fr) * | 2000-04-10 | 2001-10-12 | Vincent Ind | Derouleur/enrouleur pour bande-support d'etiquettes adhesives ou objets similaires |

| WO2001076952A1 (fr) * | 2000-04-10 | 2001-10-18 | Vincent Industrie | Derouleur/enrouleur pour bande-support d'etiquettes adhesives ou objets similaires |

| US8012279B2 (en) | 2003-09-20 | 2011-09-06 | Herma Gmbh | Labeling method and device |

| WO2010018368A3 (en) * | 2008-08-11 | 2010-04-08 | Zipher Limited | A labelling machine |

| US9038685B2 (en) | 2008-08-11 | 2015-05-26 | Videojet Technologies Inc. | Labelling machine |

| EP3025975A3 (de) * | 2008-08-11 | 2016-09-14 | Videojet Technologies Inc. | Etikettiermaschine |

| US9694928B2 (en) | 2008-08-11 | 2017-07-04 | Videojet Technologies Inc. | Labelling machine |

| EP3025975B1 (de) | 2008-08-11 | 2023-07-19 | Videojet Technologies Inc. | Etikettiermaschine |

Also Published As

| Publication number | Publication date |

|---|---|

| EP0085418A3 (de) | 1984-08-29 |

| DE3203162A1 (de) | 1983-08-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE3543846C2 (de) | ||

| EP0085418A2 (de) | Verfahren und Vorrichtung zum Aufbringen von selbstklebenden Etiketten | |

| DE68909358T2 (de) | Vorrichtung zum intermittierenden Zuführen einer mit transversalen Falten versehenen Bahn. | |

| DE3406310A1 (de) | Etikettiermaschine | |

| DE3315490A1 (de) | Verfahren und vorrichtung zum stapeln von druckbogen o.dgl. | |

| DE2531072B2 (de) | Verfahren und Einrichtung zum Transport und zur Verarbeitung von Bogen in einer Stanztiegelpresse o.dgl | |

| DE2643977A1 (de) | Etikettiervorrichtung | |

| EP0360108A1 (de) | Verfahren und Vorrichtung zum Spenden von Etiketten | |

| DE3612104A1 (de) | Beschleunigungsvorrichtung zur unterteilung einer oder mehrerer kontinuierlicher produktereihen in gruppen gleichbleibenden abstandes einer oder mehrerer produkte | |

| DE102013204028A1 (de) | Verarbeitungsstation zum Anbringen eines Profilelements | |

| DE60107237T2 (de) | Zuführeinrichtung zum zuführen von gummimaterial zu einer schneideinrichtung | |

| DE4444877A1 (de) | Gerät zur Steuerung der Position eines Umschlages in einer Einlegemaschine | |

| DE3873263T2 (de) | Apparat zum abmessen einer folienbahn zum einwickeln von entlang einer horizontalen unterlage zugefuehrten gegenstaenden. | |

| DE2258612A1 (de) | Etikettiermaschine | |

| DE4314114A1 (de) | Verfahren zum Auflegen eines gummierten Textilgewebestreifens auf eine Reifenaufbautrommel und Vorrichtung für die Durchführung des Verfahrens | |

| DE3113619A1 (de) | Vorrichtung zur kantensteuerung fuer eine legemaschine | |

| DE2008187A1 (de) | Etikettiergerat | |

| DE3015281A1 (de) | Etikettierstation fuer etikettiermaschinen | |

| DE3909373C2 (de) | ||

| DE69504244T2 (de) | Verfahren zum gegenseitigen Repositionieren von Produkten, zum Beispiel zum Einstellen von der gegenseitigen Position von graphischen Produkten in einer Verpackungsvorrichtung, und eine Zufuhrvorrichtung zum Ausführen des Verfahren | |

| DE60130268T2 (de) | Spleissvorrichtung für Gummistreifen mit eingebetteten Korden | |

| DE2647556A1 (de) | Vorrichtung zum mehrbahnigen aufbringen von haftetiketten | |

| DE69816763T2 (de) | Verfahren und Vorrichtung zum Zusammenfügen von ausgerichteten Gegenständen mittels Klebebändern | |

| DE2707624C2 (de) | Leitervorschubeinrichtung | |

| DE2550090A1 (de) | Bandfoerdervorrichtung |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): AT BE CH DE FR GB IT LI LU NL SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Designated state(s): AT BE CH DE FR GB IT LI LU NL SE |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 19850902 |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: SPANNKNEBEL, WALTER |