EP0017940B1 - Elektrische Verbindungseinrichtung - Google Patents

Elektrische Verbindungseinrichtung Download PDFInfo

- Publication number

- EP0017940B1 EP0017940B1 EP80101970A EP80101970A EP0017940B1 EP 0017940 B1 EP0017940 B1 EP 0017940B1 EP 80101970 A EP80101970 A EP 80101970A EP 80101970 A EP80101970 A EP 80101970A EP 0017940 B1 EP0017940 B1 EP 0017940B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- contact

- strip

- connecting device

- electrical connecting

- spring

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired

Links

- 238000005476 soldering Methods 0.000 claims description 20

- 238000003780 insertion Methods 0.000 claims description 14

- 230000037431 insertion Effects 0.000 claims description 14

- 230000008878 coupling Effects 0.000 claims description 9

- 238000010168 coupling process Methods 0.000 claims description 9

- 238000005859 coupling reaction Methods 0.000 claims description 9

- 238000007667 floating Methods 0.000 claims description 7

- 239000000463 material Substances 0.000 claims description 7

- 239000004020 conductor Substances 0.000 claims description 6

- 230000000284 resting effect Effects 0.000 claims description 3

- 230000000712 assembly Effects 0.000 claims description 2

- 238000000429 assembly Methods 0.000 claims description 2

- 239000011324 bead Substances 0.000 description 8

- 229910000679 solder Inorganic materials 0.000 description 7

- 238000011161 development Methods 0.000 description 5

- 125000006850 spacer group Chemical group 0.000 description 5

- 238000003466 welding Methods 0.000 description 5

- 239000004033 plastic Substances 0.000 description 4

- 238000005452 bending Methods 0.000 description 2

- 238000013461 design Methods 0.000 description 2

- 238000006073 displacement reaction Methods 0.000 description 2

- 230000013011 mating Effects 0.000 description 2

- 240000000731 Fagus sylvatica Species 0.000 description 1

- 235000010099 Fagus sylvatica Nutrition 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 230000000903 blocking effect Effects 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 238000001746 injection moulding Methods 0.000 description 1

- 238000005304 joining Methods 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 238000000034 method Methods 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 230000000149 penetrating effect Effects 0.000 description 1

- 239000004417 polycarbonate Substances 0.000 description 1

- 229920000515 polycarbonate Polymers 0.000 description 1

- 238000004080 punching Methods 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R13/00—Details of coupling devices of the kinds covered by groups H01R12/70 or H01R24/00 - H01R33/00

- H01R13/62—Means for facilitating engagement or disengagement of coupling parts or for holding them in engagement

- H01R13/629—Additional means for facilitating engagement or disengagement of coupling parts, e.g. aligning or guiding means, levers, gas pressure electrical locking indicators, manufacturing tolerances

- H01R13/631—Additional means for facilitating engagement or disengagement of coupling parts, e.g. aligning or guiding means, levers, gas pressure electrical locking indicators, manufacturing tolerances for engagement only

- H01R13/6315—Additional means for facilitating engagement or disengagement of coupling parts, e.g. aligning or guiding means, levers, gas pressure electrical locking indicators, manufacturing tolerances for engagement only allowing relative movement between coupling parts, e.g. floating connection

Definitions

- the invention relates to an electrical connection device with a socket strip that can be fastened to a frame, the contact springs of which, in several directions, are designed to be resiliently resilient by deformation and are opposed in pairs in two rows .

- a plurality of rows of contact springs carrying beech strips are parallel to each other or in parallel rows on a z. B. plate-like frame attached.

- the contact springs of the socket strips have metallic contact elements, which form plug contacts towards the front of the frame, onto which electrical components or electrical assemblies can be plugged and which are designed on the opposite side, that is to say in the region of the rear of the frame, as connecting or soldering tabs with more or less large-area rack wiring z. B. in the form of printed circuit boards z. B. are connected by soldering. It is known here to fasten the socket strips to the frame by a screw connection with a low bearing spacing such that the socket strips are slightly displaceable in the plane of the frame.

- the present invention has for its object to provide an electrical connection device of the type mentioned in such a way that to compensate for positional deviations between a predetermined or undefined insertion path of the electrical plug-in modules, there is extensive freedom of movement of the socket strips and that a damaging mechanical load is nevertheless present at the connection points , e.g. B. at the solder joints, can be largely avoided.

- contact springs upstream their deformations in the area between the socket strip and one of the wiring plates; have contact spring guidance that can be coupled to the socket strip and are connected directly to the conductor tracks of the wiring board.

- a connecting device of this type enables to compensate for any deviations between a predetermined or indefinite insertion path of the electrical plug-in modules, a largely freedom of movement of the socket strips while largely avoiding harmful mechanical stress at the new connection points between the contact springs and the wiring board. This is possible because each socket strip can be floating, because the resilience of the contact springs, the respective socket strip can be moved without this movement to mechanical stresses or loads such. B. leads from solder joints where the contact springs are connected to the wiring board.

- a connector frame which receives the socket strip in a floating manner has at least two latching hooks blocking in opposite directions for latching with the frame frame on the one hand and with the wiring plate on the other.

- the socket strip is floatingly supported between spring tabs formed on at least two opposite sides of the plug frame.

- the socket strip is displaceably guided in the plug frame by means of lugs in slots extending perpendicularly to the insertion direction of the plug-in module.

- the female header when inserting the plug-in module along a plug-in path that differs from the ideal plug-in path, deflect very easily and adapt to the actual position of the female connector of the plug-in module, the resilience of the contact springs preventing transmission of the evasive movements to the connection or soldering points .

- each socket strip carries two mutually parallel rows of contact springs projecting freely beyond the socket strip, between the free, connection-side ends of which a guide groove having contact springs on opposite boundary edges for the contact springs and detachably connected to the socket strip can be inserted.

- the contact spring ends projecting relatively far beyond the socket strip are secured against bending and are fixed in the guide grooves of the guide comb in such a position that they can be easily; e.g. B. can be inserted into a pad pattern of the wiring board.

- the contact spring ends also referred to as “soldering skewers”, are thus held in a predetermined target position.

- a further positional fixation of the contact spring ends is made possible by the fact that retaining strips can be plugged onto the comb-like boundary edges of the guide comb, or that the guide grooves are closed by warm flanging.

- spacer elements are formed on the boundary edge of the guide comb and / or the plug frame facing the wiring plate. These spacer elements ensure that the boundary edge of the guide comb or the plug frame is not supported over a large area on the wiring plate. This prevents tin from penetrating between the wiring board and the boundary edge during soldering due to capillary action and thus leading to electrical short circuits through solder particles. Furthermore, the spacer elements on the guide comb ensure that the forces which are exerted on the socket strip after soldering when the plug frame is attached are not transmitted to the soldered connection between the soldering spikes and the printed circuit board.

- a very advantageous development of the invention leads to a particularly simple constructive implementation of the connecting device, which consists of a few individual parts, is easy to assemble and offers the greatest possible functional reliability.

- the socket strip and the contact spring guide each consist of two identical half strips, which are connected to one another after inserting the contact springs, and which have a chamber formed for each contact spring from the longitudinal side of the half strip and transverse webs arranged thereon, that the chambers the contact spring guide only absorb the deformation of the respective contact spring and that the contact spring guide is coupled to the socket strip with play.

- the contact springs are inserted into the chambers of the half strips during assembly, after which the half strips are then joined together. They can be connected, for example, by screwing or also by welding, which depends on whether the connecting device should be removable at a later time or not.

- the contact springs are expediently permanently connected to the respective half bar at predetermined locations, which can be done, for example, by ultrasonic welding.

- the connecting device enables a socket strip to be floatingly supported in a frame and the contact springs are nevertheless connected directly to a wiring plate. Any movements of the socket strip relative to the wiring board are absorbed by the deformation of the contact springs; that are reliably secured against lateral displacement in the chambers of the contact spring guide. Since the socket strip is coupled to the contact spring guide with play, its movements are not transmitted to a certain extent to the contact spring guide and the connections of the contact springs to a wiring plate are not loaded.

- each half-strip of the socket strip for fixing the contact springs is provided with a retaining strip placed in the longitudinal direction of the half-strip and firmly connected to it in the insertion direction behind its contact sections on the contact springs.

- This retaining strip is used to securely fix the contact springs to the respective half strip of the socket strip, because the contact springs are enclosed between it and the respective longitudinal surface of the half strip and are thus held particularly securely.

- Each half-strip of the socket strip can have a longitudinal rib facing the contact spring below the holding strip, on which the respective contact spring rests with a bead molded into it.

- the retaining strip can be graded in this way show that it rests on the one hand on the bead, on the other hand on a section behind the bead of each contact spring.

- the inclusion of the respective contact spring between the retaining bar and the longitudinal surface of the half bar is further improved, while at the same time a play between the bead of the respective contact spring and the longitudinal rib is eliminated, so that even the smallest movements of the respective contact spring in its longitudinal direction are prevented.

- At least one half bar of the contact spring guide can have a longitudinal web behind its chambers in the insertion direction, on which the contact springs rest and which has teeth between each two contact springs, which can be connected to opposing teeth of the other half bar or to the longitudinal web thereof.

- the contact springs are advantageously toothed in their section resting on the longitudinal web. This enables a particularly intimate connection between the material of the contact spring guide and the respective contact spring.

- the half strips are provided at one end with a coupling element for connecting the socket strip and the contact spring guide so that a coupling takes place at both ends of the device.

- each of the preferably flat-band-shaped or leaf spring-like contact springs between the connection and contact points has at least one arcuate, meandering, zigzag has a zigzag or spiral spring loop.

- the resilience of the contact springs in each direction is further improved by the fact that the contact spring, which is made of a flat strip material, is twisted by approximately 90 ° between the connection point and the contact point.

- Fig. 1 shows a section of a stationary frame 1, which is provided on the back of the frame with a large-area wiring board 2 with a wiring (not shown) or with printed conductor tracks, and on the front of the frame with guide rails 3 attached in pairs to the frame 1, between the electrical plug-in modules 4 can be inserted and removed in the direction of the arrow.

- 5 denotes a socket strip which is equipped with rows of contact springs 6, with the contact ends of the frame front contacts (not shown in FIG. 1) of which the corresponding mating contacts 7 of the socket strip 8 fastened on the plug-in module 4 can be contacted by moving the plug-in module 4 in the direction of the arrow .

- FIG. 1 schematically indicates a connector frame 11 which moves the female connector 5 towards four sides, which extends as far as the wiring plate 2 and which has at least two pairs of latching hooks on opposite boundary sides with latching hooks 12 and 13 which lock in opposite directions, the latching hooks 12 hook into corresponding openings 14 with the outer boundary surface of the wiring board 2, while the together with the plug frame 11 in corresponding z.

- the latching hooks 13 absorb the insertion forces and transfer them to the stable frame 1, while when the plug-in module 4 is pulled off, the pulling forces are transmitted to the wiring board 2 via the latching hooks 12.

- the wiring board 2 is supported by fastening elements, not shown, on the rear boundary surface of the frame 1, so that the peeling forces are also transferred to the latter. With 15, the connection or soldering points between the ends of the contact springs 6 and the conductor tracks of the wiring board 2 are designated.

- the socket strip 5 equipped with rows of contact springs 6 is shown as a detail.

- the socket strip 5 formed from insulating plastic has guide channels (not shown) for the two spaced apart; in the figure vertical rows arranged contact springs 6.

- the contact springs 6 have narrow connecting ends in the form of soldering spikes 17, the soldering spikes 17 of all the contact springs being in one plane.

- the socket strip 5 is surrounded by the plug frame 11 (FIG. 2) at a free distance on four sides; which is surmounted on the front by the socket strip 5 and on the back by the soldering spikes 17 of the contact springs 6.

- this connector frame 11 has latching hooks 12 and 13 (not shown in FIG. 2) for latching it with the wiring board 2 on the one hand and with the frame 1 on the other.

- stampings 18 in opposite boundary sides of the plug frame 11 are formed by stampings 18; with the plug frame 11 integral spring tabs 19 are provided, which are pre-bent toward the cavity within the plug frame 11.

- the socket strip 5 has two rectangular, molded-on lugs 20 on each boundary side Web 23 of the plug frame 11 or by the free spring end 21 of the corresponding spring tab 19: are held while they are displaceable perpendicular to the insertion direction according to the width of the slot 22.

- the flat-band-shaped contact spring 6 is shaped in the area between the soldering spit 17 and the contact arms 16 in such a way that it forms a semicircularly rounded spring loop 24. Furthermore, the contact spring 6 has a lateral extension 25, on which a perpendicularly bent contact arm 16 is formed, which is fork-like in relation to a corresponding contact ram 16 'on the base material of the contact spring 6 Between these fork-like, resilient contact arms 16 and 16' is, as explained, the Female connector 8 of the plug-in module 4. insertable. As shown in FIG.

- the flat-band-shaped material of the contact spring 6 is tapered in the region of the contact arms 16 or 16 ′ and the soldering spike 17.

- the contact spring 6 is widened in the area of its shaft 24a and the material thickness is reduced, so that the cross section is always the same, whereby the spring action: is significantly improved.

- Arrows 26, 27 and 28 in FIGS. 5 and 6 indicate that, due to the special design of the contact spring 6, the latter is compliant with bending forces acting on all sides, i. H.

- the contact spring 6 is able to deflect so resiliently in the central region, in particular due to the presence of the spring loop 24, under the action of movement forces on the contact arms 16 and 16 'that these forces are transmitted to the soldering skewers 17 only to an insignificant extent,

- the explained contact springs 6 are mounted in the socket strip 5 in such a way that the spring loops 24 of the two contact spring rows which are parallel to one another face away from one another.

- Figures 2, 3 and 4 is 36 as a guide comb.

- Designated contact spring guide which in the exemplary embodiment has wedge-shaped bounding edges in which comb-like successive guide grooves 29 are incorporated, into which the connection-side ends of the contact springs 6 fit in a form-fitting manner.

- the guide comb is first inserted with its flat side between the connection-side ends or between the soldering spikes 17 of the contact springs 6, as shown in FIG. 3. Then will. as indicated in FIG.

- the guide grooves 29 can also be closed by warm flanging and the soldering spikes 17 can thus be fixed in them. This eliminates retaining strips 32 and pin 33.

- the guide comb 36 in the region of its central web 34 has rectangular spacer elements 35 on which the guide comb and thus the socket strip 5 connected to the guide comb 36 is supported on the wiring plate 2, with which a large-area contact of the guide comb and so that the formation of solder creepage distances is prevented.

- the socket strip 5 has the possibility, due to its floating mounting, of adapting to the insertion path of the plug-in module 4.

- the forces arising during the movement of the socket strip 5 perpendicular to the direction of insertion cannot be transferred to the solder joints 15 (FIG. 1) due to the special design of the contact springs 6.

- the solder joints remain even with extreme evasive movements. the socket strip 5 largely unloaded and unused

- the connection device shows a connection device with a socket strip 40 and a contact spring guide 41 in the state immediately before assembly.

- the socket strip 40 has two hat strips 42.

- the contact spring guide 41 has two half lists 43. Each half strip is divided over part of its width by transverse webs 46 and 56 into a number of chambers 47 and 57, in which contact springs 44 are arranged.

- the contact springs 44 lie opposite one another in pairs, i. H. the chambers 47 and 57 of the respective two half strips 42 and 43 lie opposite one another after the half strips 42 and 43 have been joined together.

- the semi-strips 42 of the socket strip 40 are each provided with a retaining strip 48 which is placed on the longitudinal surface 45 in such a way that it holds the contact springs 44 against it or fixes them.

- the holding strip 48 which, like the socket strip 40, is expediently made of plastic, for example of glass fiber-reinforced polycarbonate, is permanently connected to the respective half strip 42 by welding.

- the contact springs 44 have an approximately semicircular bend 60 which is arranged in the respective chamber 57 of a half bar 43 of the contact spring guide 41.

- the contact springs 44 rest with their rear section 61 on a longitudinal web 53 of the respective half bar 43 of the contact spring guide 41, which closes the longitudinal surface 55 of the half bar 43 and delimits the chambers 57.

- the contact springs 44 are fixed on this longitudinal web 53 in a manner to be described.

- Teeth 65 which abut one another when the two half strips 43 are connected to one another, serve for mutual spacing between the contact spring sections 61. It is also possible to provide only one half bar with teeth 65.

- the contact springs 44 have a front contact section 62, which is divided into two halves by longitudinal slots in order to increase the security of the contact when inserting a plug-in module.

- the half strips 42 of the socket strip 40 have a pin 70 at one end and a corresponding bore 71 at the other end.

- the respective pin 70 of the one half bar 42 is opposite a bore 71 of the other half bar 42.

- the contact springs 44 protrude from the contact spring guide 41 with soldering spikes 63 and can be soldered or otherwise connected to these soldering spikes with a wiring plate.

- the contact spring guide 41 is coupled to the socket strip 40 with play.

- a support 51 is provided at the end of each hat strip 43 of the contact spring guide 41, so that the contact spring guide 41 has a support 51 at each end after the two half strips 43 have been joined together.

- the support 51 is at its free end with a z. B. rectangular opening 50, which is hooked into a detent 52 on the respective half bar 42 of the socket strip 40.

- At each socket strip 42 there is only one such locking lug 52 at one end, and in such a way that, as with the contact spring guide 41, after the half strips 42 have been joined together, a locking lug 52 is located at each end of the socket strip.

- the opening 50 is dimensioned such that the respective latching lug 52 is suspended in it with play and a floating mounting of the socket strip in a frame is possible without the contact spring guide 41 being moved along with possible movements of the socket strip 40.

- the bends 60 of the contact springs 44 absorb any movements of the socket strip 40, but are held in their chambers 57 so that the mutual orientation and alignment of the contact springs 44 is not disturbed.

- FIG. 8 shows a horizontal section of the connecting device shown in FIG. 7 after it has been assembled. This cut is in one.

- Level over two opposite contact springs 44 It can be seen that each contact spring 44 has a bead with which it rests on a longitudinal rib 49 which is arranged on the longitudinal surface 45 of the respective half strip 42 of the socket strip 40.

- the retaining strip 48 is provided with a gradation so that it rests with part of its longitudinal surface on the bead of the contact spring 44, with another part of its longitudinal surface on the portion behind this bead and thus the contact spring 44 reliably against longitudinal displacements on the longitudinal surface 45 of the each half bar 42 secures.

- Fig. 8 also reveals that the contact sections 62 of the contact springs 44- protrude from the chambers 47 of the socket strip 40 and face each other approximately at a distance from a contact strip of a circuit board. They make it possible to make contact on both sides of the contact strip when it is inserted into the space formed between them.

- FIG. 9 shows: a view of the coupling between the socket strip and the contact spring guide seen from the outside of the connecting direction.

- the support 49 is suspended with its opening 50 from the detent 52 on the half bar 42, and it is closed. recognize that the locking lug 52. is much smaller than the opening 50.

- the socket strip can. alsa perform movements relative to the contact spring guide, the degree of which is determined by the size relationships of the detent 52 and the opening 50

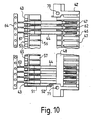

- FIG. 10 is one. partially broken top view of the inside of one half of the connecting device shown here the arrangement of the contact springs 44 with their longitudinally divided contact sections 62 in the chambers 47 can be seen.

- the half bar 42 has a catch 52 and a bore 71 at its lower end and a pin 70 at its upper end. It can also be seen that the cross bars 46 of the half bar 42 are exactly aligned with the cross bars 56. of the half bar 43.

- the contact springs 44 have teeth in the section 61 which rests on the longitudinal web 53 in order to improve their: fixation on the longitudinal web 53.

- Fig. 10 also shows that the contact springs 44 can be connected to one another by punching with an edge strip 64, which keeps them at a distance from one another after their manufacture; which corresponds to the mutual distance between the chambers 47 and 57. This enables the contact springs to be inserted very easily into the chambers 47 and 57 before the half strips 42 and 43 are assembled or the holding strips 48 are inserted. After the joining of the connecting means of the edge strips 64 may: are then die cut so that the outer ends of the contact springs 63 are ready for connection to a wiring board.

Landscapes

- Coupling Device And Connection With Printed Circuit (AREA)

Description

- Die Erfindung betrifft eine elektrische Verbindungseinrichtung mit an einem Gestellrahmen befestigbarer Buchsenleiste, deren nach mehreren Richtungen durch Verformung federnd nachgiebig ausgebildete, in zwei Reihen paarweise gegenüberliegende Kontaktfedern einerseits mit Leiterbahnen einer Verdrahtungsplatte beispielsweise durch Löten elektrisch verbunden und andererseits mit auf die Buchsenleisten aufsteckbaren elektrischen Steckbaugruppen kontaktierbar sind.

- Bei bekannten elektrischen Verbindungseinrichtungen der vorgenannten Art sind mehrere reihenweise angeordnete Kontaktfedern tragende Buchenleisten parallel zueinander bzw. in zueinander parallelen Reihen an einem z. B. plattenartigen Gestellrahmen befestigt. Die Kontaktfedern der Buchsenleisten besitzen metallische Kontaktelemente, die zur Frontseite des Gestellrahmens hin Steckkontakte bilden, auf die elektrische Bauelemente oder elektrische Baugruppen aufsteckbar sind und die auf der entgegengesetzten Seite, also im Bereich der Gestellrückseite als Anschluß- oder Lötfahnen ausgebildet sind, die mit einer mehr oder weniger großflächigen Gestellverdrahtung z. B. in Form von gedruckten Schaltungsplatten z. B. durch Löten verbunden sind. Hierbei ist es bekannt, die-Buchsenleisten an dem Gestellrahmen durch eine Schraubverbindung mit geringem Lagerspiet derart zu befestigen, daß die Buchsenleisten in der Ebene des Gestellrahmens geringfügig verschiebbar sind. Weiterhin ist es bekannt, anstelle von Schraubverbindungen die Buchsenleisten mit hakenartigen Rastelementen zu versehen, derart, daß diese Buchsenleisten von der Gestellfrorttseite her auf den mit entsprechenden Öffnungen versehenen Gestellrahmen aufsteckbar und verrastbar sind. Bei allen diesen Verbinduhgseinrichtungen ist man bestrebt, die Lagerung der Buchsenieisten möglichst flexibel zu geatatten, um auf diese Weise iagemäßige Abweichungen zwischen der 'einsteckbaren der elektrischen Steckbaugruppen, insbesondere bei Vorhandensein von starr am Gestellrahmen befestigten Führungsschienen für diese Steckbaugruppen bei der mechanischen Verbindung von Steckbaugruppe und Buchsenleiste ausgleichen zu können. Diesen Bestrebungen steht die Forderung entgegen, die Kontaktfedern der Buchsenleisten möglichst starr zu fixieren, um damit eine mechanische Belastung insbesondere eine Wechselbelastung an den Verbindungsstellen z. B. Lötstellen zwischen den Kontaktfederenden und der Verdrahtung z. B. den Leiterbahnen der Verdrahtungsplatte zu verhindern.

- Der vorliegenden Erfindung liegt die Aufgabe zugrunde, eine elektrische Verbindungseinrichtung der eingangs genannten Art so auszugestatten, daß zum Ausgleich von lagemäßigen Abweichungen zwischen einer vorbestimmten oder unbestimmten Einsteckbahn der elektrischen Steckbaugruppen eine weitgehende Bewegungsfreiheit der Buchsenleisten gegeben ist und daß trotzdem eine schädliche mechanische Belastung an den Verbindungsstellen, z. B. an den Lötstellen, weitestgehend vermieden werden kann.

- Diese Aufgabe wird gemäß der Erfindung dadurch gelöst, daß die Kontaktfedern ihre Verformungen im Bereich zwischen der Buchsenleiste und einer der Verdrahtungsplatte vorgeordneten; mit der Buchsenleiste koppelbaren Kontaktfederführung aufweisen und mit den Leiterbahnen der Verdrahtungsplatte direkt verbunden sind.

- Eine Verbindungseinrichtung dieser Art ermöglicht zum Ausgleich iagemäßiger Abweichungen zwischen einer vorbestimmten oder unbestimmten Einsteckbahn der elektrischen Steckbaugruppen eine weitgehende Bewegungsfreiheit der Buchsenleisten unter weitestgehender Vermeidung einer schädlichen mechanischen Belastung an dew Verbindungsstellen zwischen den Kontaktfedern und der Verdrahtungsplatte. Dies ist dadurch möglich, daß jede Buchsenleiste schwimmend gelagert werden kann, denn durch die Nachgiebigkeit der Kontaktfedern kann die jeweilige Buchsenleiste bewegt werden, ohne daß diese Bewegung zu mechanischen Beanspruchungen oder Belastungen z. B. von Lötstellen führt, an denen die Kontaktfedern mit der Verdrahtungsplatte verbunden sind.

- Gemäß einer weiteren Ausgestaltung der Erfindung weist ein die Buchsenleiste schwimmend aufnehmender Steckerrahmen wenigstens zwei in entgegengesetzte Richtungen sperrende Rasthaken auf zur Verrastung mit dem Gestellrahmen einerseits und mit der Verdrahtungsplatte andererseits. Hierbei werden die .beim Einstecken der Steckbaugruppe wirksam werdenden Kräfte voll über die mit dem Gestellrahmen verrasteten Rasthaken auf den stabilen Gestellrahmen übertragen, während beim Abziehen der Steckbaugruppen die Abzugskräfte über die entsprechenden Rasthaken von der Verdrahtungsplatte aufgenommen werden. Eine mechanische Belastung der Verbindungs- bzw. Lötstellen findet nicht statt.

- Gemäß einer anderen Ausgestaltung der Erfindung ist die Buchsenleiste zwischen an wenigstens zwei gegenüberliegenden Seiten des Steckerrahmens angeformten Federlappen schwimmend gelagert. Gemäß einer bevorzugten Ausführungsform ist die Buchsenleiste mittels Ansätzen in senkrecht zur Einsteckrichtung der Steckbaugruppe sich erstreckenden Schlitzen im Steckerrahmen verschiebbar geführt. Dadurch, daß die Federlappen aus dem Stekkerrahmen freigestanzt sind, ergibt sich der Vorteil, daß die Ansätze in durch die Freistanzungen der Fe- . derlappen gebildeten, entlang den freien Federenden sich erstreckenden Schlitzen geführt sein können. Auf diese Weise kann die Buchsenleiste beim Einstecken der Steckbaugruppe entlang einer Einsteckbahn, die von der idealen Einsteckbahn unterschiedlich ist, sehr leicht ausweichen und sich an die tatsächliche Position der Federleiste der Steckbaugruppe anpassen, wobei durch die Nachgiebigkeit der Kontaktfedern eine Übertragung der Ausweichbewegungen auf die Verbindungs- bzw. Lötstellen verhindert wird.

- Gemäß einer weiteren Ausgestaltung der erfindungsgemäßen Verbindungseinrichtung trägt jede Buchsenleiste zwei mit Abstand zueinander parallele Reihen von frei über die Buchsenleiste hinausragenden Kontaktfedern, zwischen deren freie, verbindungsseitige Enden ein an gegenüberliegenden Begrenzungskanten Führungsnuten für die Kontaktfedern aufweisender, mit der Buchsenleiste lösbar verbundener Führungskamm einführbar ist. Auf diese Weise werden die relativ weit über die Buchsenleiste hinaus frei ragenden Kontaktfederenden gegen Verbiegen gesichert und sind in den Führungsnuten des Führungskammes in einer derartigen Stellung fixiert, daß sie ohne Schwierigkeiten; z. B. in ein Lötaugen-Muster der Verdrahtungsplatte eingeführt werden können. Die Kontaktfederenden, auch als « Lötspieße » bezeichnet, werden also irr einer vorbestimmten Sollposition gehalten. Eine weitere lagemäßige Fixierung der Kontaktfederenden wird dadurch ermöglicht, daß auf die kammartig mit Führungsnuten versehenen Begrenzungskanten des Führungskammes Halteleisten aufsteckbar sind oder daß die Führungsnuten durch Warmumbördeln verschlossen werden.

- Gemäß einer weiteren Ausgestaltung der Erfindung sind an der, der Verdrahtungsplatte zugewandten Begrenzungskante des Führungskammes und/oder des Steckerrahmens Abstandelemente angeformt. Diese Abstandselemente sorgen dafür, daß sich die Begrenzungskante des Führungskammes , oder des Steckerrahmens nicht großflächig auf der Verdrahtungsplatte abstützt. Es wird dadurch verhindert, daß beim Löten Zinn zwischen Verdrahtungsplatte und Begrenzungskante durch Kapillarwirkung eindringt und so zu elektrischen Kurzschlüssen durch Lötpartikel führt. Ferner sorgen die Abstandselemente am Führungskamm dafür, daß die Kräfte, die beim Aufstecken des Steckerrahmens auf die Buchsenleiste nach dem Löten ausgeübt werden, nicht auf die Lötverbindung zwischen Lötspießen und Leiterplatte übertragen werden.

- Eine sehr vorteilhafte Weiterbildung der Erfindung führt zu einer besonders einfachen konstruktiven Verwirklichung der Verbindungseinrichtung, die aus wenigen Einzelteilen besteht, einfach montierbar ist und größtmögliche Funktionssicherheit bietet.

- Diese Weiterbildung zeichnet sich dadurch aus, daß die Buchsenleiste und die Kontaktfederführung jeweils aus zwei gleichartigen, nach Einlegen der Kontaktfedern einer Reihe miteinander verbundenen Halbleisten bestehen, die für jede Kontaktfeder eine aus der Längsseite der Halbleiste und darauf angeordneten Querstegen gebildete Kammer aufweisen, daß die Kammern der Kontaktfederführung nur die Verformung der jeweiligen Kontaktfeder aufnehmen und daß die Kontaktfederführung mit der Buchsenleiste mit Spiel gekoppelt ist.

- Dies ermöglicht den Aufbau einer Verbindungseinrichtung mit nur vier vorgefertigten Einzelteilen, nämlich den Halbleisten der Buchsenleiste und der Kontaktfederführung. Diese vier Einzelteile können aus Kunststoff in Spritzgußtechnik hergestellt sein. Die Kontaktfedern werden beim Zusammenbau in die Kammern der Halbleisten eingelegt, wonach die Halbleisten dann zusammengefügt werden. Ihre Verbindung kann beispielsweise durch Verschraubung oder auch durch Verschweißen erfolgen, was davon abhängt, ob die Verbindungseinrichtung zu einem späteren Zeitpunkt demontierbar sein soll oder nicht. Zweckmäßig werden die Kontaktfedern mit der jeweiligen Halbleiste an vorgegebenen Stellen unlösbar verbunden, was beispielsweise durch Ultraschallschweißen geschehen kann.

- Die Verbindungseinrichtung ermöglicht trotz ihrer Einfachheit, daß eine Buchsenleiste in einem Gestellrahmen 'schwimmend gelagert werden kann und trotzdem die Kontaktfedern direkt mit einer Verdrahtungsplatte verbunden sind. Eventuelle Bewegungen der Buchsenleiste relativ zu der Verdrahtungsplatte'werden durch die Verformungen der Kontaktfedern aufgenommen; die in den Kammern der Kontaktfederführung gegen seitliche Verlagerungen zuverlässig gesichert sind. Da die Buchsenleiste mit der Kontaktfederführung mit Spiel gekoppelt ist, werden ihre Bewegungen innerhalb eines gewissen Umfangs nicht auf die Kontaktfederführung übertragen und die Verbindungen der Kontaktfedern mit einer Verdrahtungsplatte nicht belastet.

- Eine vorteilhafte Weiterbildung zeichnet sich dadurch aus, daß jede Halbleiste der Buchsenleiste zur Fixierung der Kontaktfedern mit einer in Einsteckrichtung hinter deren Kontäktabschnitten auf die Kontaktfedern in Längsrichtung der Halbleiste aufgesetzten und mit ihr fest verbundenen Halteleiste versehen ist. Diese Halteleiste dient zur sicheren Fixierung der Kontaktfedem an der jeweiligen Halbleiste der Buchsenleiste, denn die Kontaktfedem sind zwischen ihr und der jeweiligen Längsfläche der Halbleiste eingeschlossen und somit besonders sicher gehalten.

- Jede Halbleiste der Buchsenleiste kann eine den Kontaktfedem zugewandte Längsrippe unterhalb der Halteleiste aufweisen, auf der die jeweilige Kontaktfeder mit einer in sie eingeformten Sicke aufliegt.

- Durch diese Weiterbildung wird eine besonders sichere Lage der jeweiligen Kontaktfeder erreicht, denn die Sicke bewirkt in Verbindung mit der Längsrippe eine einwandfreie Sicherung der jeweiligen Kontaktfeder gegen Längsbewegungen in Einsteckrichtung.

- Die Halteleiste kann eine Abstufung derart aufweisen, daß sie einerseits auf der Sicke, andererseits auf einem Abschnitt hinter der Sicke einer jeden Kontaktfeder aufliegt. Dadurch wird der Einschluß der jeweiligen Kontaktfeder zwischen der Halteleiste und der Längsfläche der Halbleiste noch verbessert, wobei gleichzeitig ein Spiel zwischen der Sicke der jeweiligen Kontaktfeder und der Längsrippe beseitigt wird, so daß auch kleinste Bewegungen der jeweiligen Kontaktfeder in ihrer Längsrichtung verhindert sind.

- Mindestens eine Halbleiste der Kontaktfederführung kann in Einsteckrichtung hinter ihren Kammern einen Längssteg aufweisen, auf dem die Kontaktfedern aufliegen und der zwischen jeweils zwei Kontaktfedern Zähne aufweist, die mit ihnen gegenüberstehenden Zähnen der anderen Halbleiste bzw. mit deren Längssteg verbindbar sind.

- Diese Weiterbildung gewährleistet einen besonders sicheren Sitz der Kontaktfedem an der Kontaktfederführung, denn die Kontaktfedern können auf dem Längssteg aufliegend mit diesem z. B. durch Ultraschallschweißen unlösbar verbunden werden, wobei die jeweilige Verformung einer Kontaktfeder doch noch in der jeweiligen zugeordneten Kammer der Kontaktfederführung beweglich ist. Die Zähne dienen als Abstandhalter zwischen den Kontaktfedern und als Verbindungselemente zur Befestigung der beiden Halbleisten der Kontaktfederführung aneinander.

- Vorteilhaft sind die Kontaktfedem In ihrem auf dem Längssteg aufliegenden Abschnitt gezahnt. Dadurch wird eine besonders innige Verbindung zwischen dem Material der Kontaktfederführung und der jeweiligen Kontaktfeder möglich.

- Um die Kopplung zwischen der Kontaktfederführung und der Buchsenleiste mit Spiel besonders einfach zu verwirklichen, sind die Halbleisten an jeweils einem Ende mit einem Kopplungselement zur Verbindung von Buchsenleiste und Kontaktfederführung so versehen, daß eine Kopplung an beiden Enden der Einrichtung erfolgt. Dies führt zu besonders einfachen Einzelteilen, denn jede Halbleiste muß an nur einem Ende ein Kopplungselement aufweisen, so daß beim Zusammenfügen jeweils zweier Halbleisten der so gebildete Körper an beiden Enden ein Kopplungselement aufweist.

- Eine weitestgehende Nachgiebigkeit der Kontaktfedem in bezug auf die auf sie einwirkenden Bewegungen und Kräfte wird bei den vorstehend beschriebenen Ausführungsarten der Erfindung dadurch ermöglicht, daß jede der vorzugsweise flachbandförmlgen oder blattfederartigen Kontaktfedem zwischen den Verbindungs- und Kontaktstellen mindestens eine bogen-, mäander-, zick- zack- oder spiralförmig ausgeformte Federschleife aufweist. Die Nachgiebigkeit der Kontaktfedern in jeder Richtung wird dadurch noch verbessert, daß die aus einem flachbandförmigen Material bestehende Kontaktfeder zwischen Verbindungs- und Kontaktstelle um etwa 90° verdrillt ist.

- Die Erfindung ist anhand in den Figuren dargestellter Ausführungsbeispiele nachstehend erläutert. Es zeigen :

- Figur 1 eine schematische Schnittdarstellung der elektrischen Verbindungseinrichtung gemäß der Erfindung,

- Figur 2 eine perspektivische Ansicht einer Buchsenleiste der Verbindungseinrichtung gemäß Fig. 1 in vergrößerter Darstellung,

- Figuren 3 und 4 die Rückansicht der Buchsenleiste gemäß Fig. 2 zusammen mit einem zwischen deren Kontaktfederenden eingesteckten Führungskamm in zwei unterschiedlichen Montagestellungen,

- Figuren 5 und 6 die vergrößerte Darstellung einer einzelnen Kontaktfeder der Buchsenleiste gemäß Fig. 2 bis. 4 in Draufsicht und Seitenansicht,

- Figur 7 eine Verbindungseinrichtung in perspektivischer, auseinandergezogener Darstellung,

- Figur 8 einen Horizontalschnitt der Verbindungseinrichtung nach Fig. 1,

- Figur 9 eine deutlichere Darstellung der Kopplung zwischen Kontaktfederführung und Buchsenleiste,

- Figur 10 eine teilweise gebrochene Draufsicht auf die Anordnung von Kontaktfedern in den Kammern der Kontaktfederführung und der Buchsenleiste.

- Fig. 1 zeigt einen Ausschnitt aus einem stationären Gestellrahmen 1, der an der Gestellrückseite mit einer großflächigen Verdrahtungsplatte 2 mit einer nicht weiter dargestellten Verdrahtung bzw. mit gedruckten Leiterbahnen, und auf der Gestellvorderseite mit am Gestellrahmen 1 paarweise befestigten Führungsschienen 3 versehen ist, zwischen die elektrische Steckbaugruppen 4 in Pfeilrichtung einsteckbar und abziehbar sind. Allgemein mit 5 ist eine Buchsenleiste bezeichnet, die mit Reihen von Kontaktfedern 6 bestückt ist, mit deren in Fig. 1 nicht weiter dargestellten gestellfrontseitigen Kontaktenden die entsprechenden Gegenkontakte 7 der an der Steckbaugruppe 4 einsteckseitig befestigten Federleiste 8 durch Bewegen der Steckbaugruppe 4 in Pfeilrichtung kontaktierbar sind. Hierbei greifen frei ragende Ansätze 9 der Federleiste in entsprechende Zentriernuten 10 an der Buchsenleiste 5 ein. Eine beliebige Anzahl von Führungsschienen 3 und Buchsenleisten 5 können für die elektrische Verbindung von vielen Steckbaugruppen neben- und übereinander am Gestellrahmen 1 angeordnet sein. In Fig. 1 ist schematisch ein die Buchsenleiste 5 nach vier Seiten hin umziehender Stekkerrahmen 11 angedeutet, der sich bis zur Verdrahtungsplatte 2 hin erstreckt und der an gegenüberliegenden Begrenzungsseiten zumindest zwei Rasthaken-Paare besitzt mit Rasthaken 12 und 13, die in entgegengesetzten Richtungen sperren, wobei die Rasthaken 12 in entsprechenden Öffnungen 14 mit der äußeren Begrenzungsfläche der Verdrahtungsplatte'2 verhaken, während die zusammen mit dem Steckerrahmen 11 in entsprechende z. B. rechteckförmige Öffnungen in dem Gestellrahmen 1 eingeführten Rasthaken 13 mit der frontseitigen Begrenzungsfläche des: Gestellrahmens 1 verrasten. Wird die Steckbaugruppe 4 eingesteckt, so nehmen die Rasthaken 13 die Einschubkräfte auf und leiten sie auf den stabilen Gestellrahmen 1 über, während beim Abziehen der Steckbaugruppe 4 die Abziehkräfte über die Rasthaken 12 auf die Verdrahtungsplatte 2 übertragen werden. Die Verdrahtungsplatte 2 stützt sich über nicht dargestellte Befestigungselemente auf der rückseitigen Begrenzungsfläche des Gestellrahmens 1 ab, so daß die Abziehkräfte ebenfalls auf letzteren übergeleitet werden. Mit 15 sind die Verbindungs- bzw. Lötstellen zwischen den Enden der Kontaktfedern 6 und den Leiterbahnen der Verdrahtungsplatte 2 bezeichnet.

- In den Fig. 2, 3 und 4 ist die mit Reihen von Kontaktfedern 6 bestückte Buchsenleiste 5 als Einzelheit dargestellt. Die aus Isolierkunststoff gebildete Buchsenleiste 5 besitzt nicht weiter dargestellte Führungskanäle für die in zwei voneinander beabstandeten; in der Figur senkrechten Reihen angeordneten Kontaktfedern 6. Die nachstehend noch näher beschriebenen Kontaktfedern 6 ragen auf der Buchsenrückseite frei über die Buchsenleiste 5 hinaus und sind mit gabelar tig ausgebildeten Kontaktarmen 16 und 16' (Fig. 5 und 6) in entsprechenden Ausnehmungen der Buchsenleiste 5 derart gelagert, daß sie für die entsprechenden Gegenkontakte der Federleiste 8 der Steckbaugruppe 4 für den Kontaktierungsvorgang frei zugänglich sind. Am anderen Ende besitzen die Kontaktfedern 6 schmale Verbindungsenden in Form von Lötspießen 17, wobei sich die Lötspieße 17 sämtlicher Kontaktfedern in einer Ebene befinden. Die Buchsenleiste 5 ist mit freiem Abstand nach vier Seiten hin umgeben von dem Steckerrahmen 11 (Fig. 2); der frontseitig von der Buchsenleiste 5 und rückseitig von den Lötspießen 17 der Kontaktfedern 6 überragt wird. Wie schon erläutert, besitzt dieser Steckerrahmen 11 in Fig. 2 nicht dargestellte Rasthaken 12 und 13 zu dessen Verrastung mit der Verdrahtungsplatte 2 einerseits und mit dem Gesteilrahmen 1 andererseits. in gegenüberliegenden Begrenzungsseiten des Steckerrahmens 11 sind durch Freistanzungen 18 gebildete; mit dem Steckerrahmen 11 einstückige Federlappen 19 vorgesehen, die zum Hohlraum innerhalb des Steckerrahmens 11 hin vorgebogen sind. Diese einander gegenüberliegenden Federlappen 19 stützen sich an den seitlichen Begrenzungen der Buchsenleiste 5 ab und bilden somit die schwimmende Lagerung für die Buchsenleiste 5. In Fig. 2 ist nicht gezeigt, daß sich auf jeder Begrenzungsseite des Steckerrahmens 11 jeweils zwei Federlappen 19 übereinander befinden. Entsprechend besitzt die Buchsenleiste 5 auf jeder Begrenzungsseite jeweils zwei rechteckförmige, angeformte Ansätze 20. Diese Ansätze sind in durch die Freistanzungen 18 der Federlappen 19 gebildeten, entlang der freien Federenden 21 sich erstreckenden Schlitzen 22 derart geführt, daß sie in Einsteckrichtung der Steckbaugruppe 4 durch den Steg 23 des Steckerrahmens 11 bzw. durch das freie Federende 21 des entsprechenden Federlappens 19: gehalten werden, während sie senkrecht zur Einsteckrichtung entsprechend der Breite des Schlitzes 22 verschiebbar sind.

- Die Fig. 5 und 6. zeigen eine Kontaktfeder 6 als Einzelheit. Beim Ausführungsbeispiel ist die flachbandförmige Kantaktfeder 6 im Bereich zwischen dem Lötspieß 17 und den Kontaktarmen 16 so ausgeformt, daß sie eine halbkreisförmig verrundete Federschleife 24 bildet. Ferner besitzt die Kontaktfeder 6 einen seitlichen Ansatz 25, an welchen ein senkrecht hierzu abgebogener Kontaktarm 16 angeformt ist, der einem entsprechenden Kontaktamm 16' am Grundmaterial der Kontaktfeder 6 gabelartig gegenübersteht Zwischen diese gabelartigen, federnden Kontaktarme 16 und 16' ist, wie erläutert, die Federleiste 8 der Steckbaugruppe 4. einsteckbar. Wie insbesondere Fig. 6 zeigt, ist das flachbandförmige Material der Kontaktfeder 6 im Bereich der Kontaktarme 16 bzw. 16' und des Lötspießes 17 verjüngt ausgebildet. Außerdem ist die Kontaktfeder 6 im Bereich ihres Schaftes 24a werbreitert und in der Materialstärke reduziert, so daß der Querschnitt stets der gleiche ist, wodurch die Federwirkung: wesentlich verbessert wird. Durch Pfeile 26, 27 und 28 ist in der Fig. 5 und 6 angedeutet, daß aufgrund der besonderen Ausgestaltung der Kontaktfeder 6 diese gegenüber allseitig einwirkenden Biegekräften nachgiebig ist, d. h. daß die Kontaktfeder 6 insbesondere aufgrund des Vorhandenseins der Federschleife 24 bei der Einwirkung von Bewegunskräften auf die Kontaktarme 16 und 16' sich im Mittelbereich so federnd durchzubiegen vermag, daß diese Kräfte nur in unbeachtiichem Ausmaße auf die Lötspieße 17 übertragen werden,

- Die erläuterten Kantaktfedern 6 sind derart in der Buchsenleiste 5 montiert, daß die Federschleifen 24 der beiden zueinander parallelen Kontaktfeder-Reiheren voneinander abgewandt sind. in den Fig.2, 3 und 4 ist mit 36 eine als Führungskamm . ausgebildete Kontaktftederführung bezeichnet, der beim Ausführungsbeispiel beidseitig keilförmig auslaufende Begrenzungskanten aufweist, in denen kammartig aufeinanderfolgende Führungsnuten 29 eingearbeitet sind, in die die verbindungsseitigen Enden der Kontaktfedern 6 formschlüssig passen. Zur Montage wird der Führungskamm zunächst mit seiner flachen Seite zwischen die verbindungsseitigen Enden bzw. zwischen die Lötspieße 17 der Kontaktfedern 6 eingeführt, wie Fig. 3 zeigt. Sodann wird. wie in. Fig. 3 durch einen gestrichelten, bogenförmigen Linienzug angedeutet, der Führungskamm um 90° verschwenkt; womit die Kontaktfederenden in die Führungsnuten 29 einfallen und damit gehalten sind. Gleichzeitig verrasten beidenends des Führungskammes 36 angeformte, freiragende Befestigungsbügel 30 formschlüssig in entsprechenden Nuten 31 am oberen und unteren Ende der Buchsenleiste 5, womit der Führungskamm 36 und damit auch die Kontaktfederenden relativ gegenüber der Buchsenleiste 5 arretiert sind. Eine zusätzliche Arretierung für die Kontaktfederenden ist gegeben durch U-förmige Halteleisten 32, die auf die gegenüberliegenden Begrenzungskanten des Führungskammes 36 aufseizbar und an Zapfen 33 verrastbar sind. Durch dieae Halteleisten 32 werden die Führungsnuten 29 nach außen hin verschlossen. Statt der Arretierung der Kontaktfederenden durch die Halteleisten 32 können die Führungsnuten 29 auch durch Warmumbördeln geschlossen und so die Lötspieße 17 in ihnen fixiert werden. Damit entfallen Halteleisten 32 und Zapfen 33. Schließlich besitzt der Führungskamm 36 im Bereich seines Mittelsteges 34 rechteckförmige Abstandselemente 35, auf denen sich der Führungskamm und damit die mit dem Führungskamm 36 verbundene Buchsenleiste 5 an der Verdrahtungsplatte 2 abstützt, womit eine großflächige Anlage des Führungskammes und damit die Bildung von Lotkriechstrecken verhindert wird.

- Beim Einstecken der Steckbaugruppe4 in die Buchchsenieiste 5 werden, wie erwähnt, die Einsteckkräfte über die Rasthaken 13 auf den stabilen Gesteitrahmen 1 übertragen. Gleichzeitig besitzt die Buchsenleiste 5 aufgrund ihrer schwimmenden Lagerung die Möglichkeit, sich der Einsteckbahn der Steckbaugruppe 4 anzupassen. Die bei der Bewegung der Buchsenleiste 5 senkrecht zur Einsteckrichtung entstehenden Kräfte können sich aufgrund der besonderen Ausgestaltung der Kontaktfedern 6 nicht auf die Lötstellen 15 (Fig. 1) übertragen. Die Lötstellen bleiben damit auch bei extremen Ausweichbewegungen. der Buchsenteiste 5 weitestgehend unbelastet und unbeensprucht

- In Fig. 7 ist eine Verbindungseinrichtung mit einer Buchsenteiste 40 und einer Kontaktfederferhrung 41 im Zustand unmittelbar vor dem Zusammensetzen gezeigt. Die Buchsenleiste 40 hat zwei Hatbleisten 42. die Kontaktfederführung 41 zweil Halbelisten 43. Jede Halbleiste ist auf einem Teil ihrer Breite durch Querstege 46 bzw. 56 in eine Vieizahl Kammern 47 bzw. 57 unterteilt, in denen Kontaktfedern 44 angeordnet sind. Die Kontaktfedern 44 liegen dabei einander paarweise gegenüber, d. h. die Kammern 47 bzw. 57 der jeweiligen beiden Halbleisten 42 bzw. 43 liegen einander nach dem Zusammenfügen der Halbleisten 42 bzw. 43 gegenüber.

- Die Halbieisten 42 der Buchsenleiste 40 sind jeweils mit einer Halteleiste 48 versehen, die auf die Längsftäche 45 so aufgesetzt ist, daß sie die Kontaktfedern 44 an Ihr festhält bzw. sie fixiert. Nach dem Einlegen der Kontaktfedern in die Kammern 47 wird die Halteleiste 48, die wie die Buchsenleiste 40 zweckmäßig aus Kunststoff, beispielsweise aus glasfaserverstärktem Polycarbonat besteht, mit der jeweiligen Halbleiste 42 durch Verschweißen unlösbar verbunden.

- Aus Fig. 7 ist zu erkennen, daß die Kontaktfedern 44 eine etwa halbkreisförmige Ausbiegung 60 aufweisen, die in der jeweiligen Kammer 57 einer Halbleiste 43 der Kontaktfederführung 41 angeordnet ist. Die Kontaktfedem 44 liegen mit ihrem hinteren Abschnitt 61 auf einem Längssteg 53 der jeweiligen Halbleiste 43 der Kontaktfederführung 41 auf, der die Längsfläche 55 der Halbleiste 43 abschließt und die Kammern 57 begrenzt. Auf diesem Längssteg 53 sind die Kontaktfedem 44 in noch zu beschreibender Weise fixiert. Zur gegenseitigen Abstandhaltung zwischen den Kontaktfederabschnitten 61 dienen Zähne 65, die bei der gegenseitigen Verbindung der beiden Halbleisten 43 aneinanderstoßen. Ebenso ist es auch möglich, nur eine Halbleiste mit Zähnen 65 zu versehen.

- Die Kontaktfedern 44 haben einen vorderen Kontaktabschnitt 62, der durch Längsschlitze in zwei Hälften unterteil ist, um die Sicherheit der Kontaktgabe beim Einstecken einer Steckbaugruppe zu erhöhen.

- In Fig. 7 ist ferner zu erkennen, daß die Halbleisten 42 der Buchsenleiste 40 an einem Ende einen Zapfen 70 und am anderen Ende eine entsprechende Bohrung 71 aufweisen. Dem jeweiligen-Zapfen 70 der einen Halbleiste 42 steht eine Bohrung 71 der anderen Halbleiste 42 gegenüber. Diese Elemente ermöglichen eine einwandfreie gegenseitige Ausrichtung der beiden Halbleisten 72 zueinander, wenn sie zusammengefügt und z. B: miteinander verschweißt werden.

- Die Kontaktfedern 44 ragen mit LötspieBen 63 aus der Kontaktfederführung 41 heraus und können an diesen Lötspießen mit einer Verdrahtungsplatte verlötet oder anderweitig verbunden werden.

- Die Kontaktfederführung 41 ist mit der Buchsenleiste 40 mit Spiel gekoppelt. Hierzu ist an eirtem Ende einer jeden Hatbleiste 43 der Kontaktfederführung 41 eine Stütze 51 vorgesehen, so daß die Kontaktfederführung 41 nach dem Zusammenfügen der beiden Halbleisten 43 an jedem Ende eine Stütze 51 aufweist. Die Stütze 51 ist an ihrem freien Ende mit einer z. B. rechteckförmigen Öffnung 50 versehen, die in eine Rastnase 52 an der jeweiligen Halbleiste 42 der Buchsenleiste 40 eingehängt ist. An jeder Buchsenleiste 42 ist nur eine derartige Rastnase 52 an einem Ende vorgesehen, und zwarso, daß wie bei der Kontaktfederführung 41 nach dem Zusammenfügen der Halbleisten 42 an jedem Ende der Buchsenleiste eine Rastnase 52 liegt.

- Die Öffnung 50 ist so bemessen, daß die jeweilige Rastnase 52 mit Spiel in sie eingehängt ist und eine schwimmende Lagerung der Buchsenleiste in einem Gestellrahmen möglich ist, ohne daß die Kontaktfederführung 41 bei eventuellen Bewegungen der-Buchsenleiste 40 mitbewegt wird. Die Ausbiegungen 60 der Kontaktfedern 44 nehmen eventuelle Bewegungen der Buchsenleiste 40 auf, sind aber in ihren Kammern 57 so gehalten, daß die gegenseitige Orientierung und Ausrichtung der Kontaktfedern 44 nicht gestört wird.

- Fig.8 zeigt einen Horizontalschnitt der in Fig. 7 dargestellten Verbindungseinrichtung nach deren Zusammenfügen. Dieser Schnitt liegt in einer . Ebene über zwei einander gegenüberliegenden Kontaktfedern 44. Es ist zu erkennen, daß jede Kontaktfeder 44 eine Sicke aufweist, mit der sie auf einer Längsrippe 49 aufliegt, die auf der Längsfläche 45 der jeweiligen Halbleiste 42 der Buchsenleiste 40 angeordnet ist. Die Halteleiste 48 ist mit einer Abstufung so versehen, daß sie mit einem Teil ihrer Längsfläche auf der Sicke der Kontaktfeder 44, mit einem anderen Teil ihrer Längsfläche auf dem Abschnitt hinter dieser Sicke aufliegt und somit die Kontaktfeder 44 zuverlässig gegen Längsverschiebungen an der Längsfläche 45 der jeweiligen Halbleiste 42 sichert. Ferner ist zu erkennen, daß die jeweilige Ausbiegung 60 einer Kontaktfeder 44 in ihrer Kammer 57 der Kontaktfederführung 41 gehalten ist, die Kontaktfeder 44 selbst aber nicht in der Kammer 57 liegt. Die Kammer 57 dient. also. zur Aufnahme der Ausbiegung 60 und bewirkt eine Führung dieses Teils der Kontaktfeder 44 bei eventuellen Relativbewegungen zwischen der Buchsenleiste 40 und der Kontaktfederführung 41.

- Fig. 8 läßt ferner erkennen, daß die Kontaktabschnitte 62 der Kontaktfedern 44- aus den Kammern 47 der Buchsenleiste 40 herausragen und einander etwa im Abstand einer Kontatleiste einer Schaltungsplatte gegenüberstehen. Sie ermöglichen eine Kontaktgabe beiderseits der Kontaktleiste, wenn diese in den zwischen, ihnen gebildeten Zwischenraum eingeschoben wird.

- In Fig. 8 ist ferner dargestellt, daß die Halbleisten 42 und 43 an den Stellen, an denen ihre Elemente 48 und 65 aneinander liegen; praktisch fungenlos. miteinander verbunden sind. Im Falle der Ausführung aus Kunststoff kann diese Verbindung vorteilhaff durch Ultraschallschweißung erfolgen:

- Fig. 9. zeigt: eine Ansicht der Kopplung zwischen Buchsenleiste und Kontaktfederführung von der Außenseite der Verbindungsernrichtung hergesehen. Die Stüze 49 ist mit ihrer Öffnung 50 irr die Rastnase 52 an der Halbleiste 42 eingehängt, und es ist zu. erkennen, daß die Rastnase 52. wesentlich kleiner ale die Öffnung 50 ist Die Buchsenleiste kann. alsa relativ zur Kontaktfederführung Bewegungen ausführen, deren Grad durch die Größenverhältnisse der Rastnase 52 und der Öffnung 50 bestimmt ist

- In Fig. 10 ist eine. teilweise gebrochene Draufsicht auf die Innenseite einer Hälfte der Verbindungseinrichtung gezeigt Hier ist die Anordnung der Kontaktfedern 44 mit ihren längsgeteilten Kontaktabschnitten 62 in den Kammern 47 zu erkennen. Die Halbleiste 42 hat- an ihrem unteren Ende eine Rastnase 52 und eine Bohrung 71 und an ihrem oberen Ende einen Zapfen 70. Ferner ist zu erkennen, daß die Querstege 46 der Halbleiste 42 genau auf die Querstege 56. der Halbleiste 43 ausgerichtet sind. Die Kontaktfedern 44 haben in dem Abschnitt 61, der auf dem Längssteg 53 aufliegt, eine Zahnung, um ihre: Fixierung auf dem Längssteg 53 zu verbessern.

- Fig. 10 zeigt ferner, daß die Kontaktfedern 44 nach ihrer Herstellung durch Ausstanzen noch mit einem Randstreifen 64 untereinander verbunden sein können, der sie in einem Abstand zueinander hält; der dem gegenseitigen Abstand der Kammern 47 bzw. 57 entspricht. Dies ermöglicht ein sehr leichtes Einlegen der Kontaktfedern, in die Kammern 47 und 57, bevor die Halbleisten 42 und 43 zusammengefügt bzw. die Halteleisten 48 eingesetzt werden. Nach dem Zusammenfügen der Verbindungseinrichtung kann der Randstreifen 64: dann abgestanzt werden, so daß die äußeren Enden 63 der Kontaktfedern zur Verbindung mit einer Verdrahtungsplatte bereitstehen.

Claims (21)

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE2915046 | 1979-04-12 | ||

| DE2915046A DE2915046C2 (de) | 1979-04-12 | 1979-04-12 | Elektrische Verbindungseinrichtung |

| DE3011508 | 1980-03-25 | ||

| DE19803011508 DE3011508A1 (de) | 1980-03-25 | 1980-03-25 | Elektrische verbindungseinrichtung |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0017940A1 EP0017940A1 (de) | 1980-10-29 |

| EP0017940B1 true EP0017940B1 (de) | 1983-02-16 |

Family

ID=25778717

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP80101970A Expired EP0017940B1 (de) | 1979-04-12 | 1980-04-11 | Elektrische Verbindungseinrichtung |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US4334732A (de) |

| EP (1) | EP0017940B1 (de) |

| DE (1) | DE3061979D1 (de) |

Families Citing this family (31)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2508721A1 (fr) * | 1981-06-30 | 1982-12-31 | Alsthom Cgee | Dispositif adaptateur pour connecteur electrique femelle |

| GB2188497B (en) * | 1986-03-27 | 1990-11-07 | Yazaki Corp | Connector |

| US4679879A (en) * | 1986-10-03 | 1987-07-14 | Molex Incorporated | Plug and receptacle connector assembly |

| US4993965A (en) * | 1988-05-10 | 1991-02-19 | E. I. Du Pont De Nemours And Company | Support for floated header/connector |

| GB9016529D0 (en) * | 1990-07-27 | 1990-09-12 | Amp Gmbh | Electrical terminal with means to insure that a positive electrical connection is effected |

| DE4038460C2 (de) * | 1990-12-03 | 1995-02-09 | Rheinmetall Gmbh | SMD-Bauteilverbindung zu einer Leiterplatte |

| JP3016164B2 (ja) * | 1991-06-19 | 2000-03-06 | 日本エー・エム・ピー株式会社 | 可動型コネクタ |

| JP2552225B2 (ja) * | 1992-07-16 | 1996-11-06 | モレックス インコーポレーテッド | フローティングタイプの電気コネクタ |

| JP2527144Y2 (ja) * | 1992-11-19 | 1997-02-26 | モレックス インコーポレーテッド | プリント回路基板接続用電気コネクタ |

| JP3405425B2 (ja) * | 1995-01-20 | 2003-05-12 | 住友電装株式会社 | 基板用コネクタ |

| JP3228460B2 (ja) * | 1996-08-08 | 2001-11-12 | ヒロセ電機株式会社 | フローティング電気コネクタ |

| JPH10241807A (ja) * | 1997-02-14 | 1998-09-11 | Molex Inc | 電気コネクタ |

| US6979215B2 (en) * | 2001-11-28 | 2005-12-27 | Molex Incorporated | High-density connector assembly with flexural capabilities |

| DE20203083U1 (de) * | 2002-02-27 | 2002-05-29 | Tyco Electronics AMP GmbH, 64625 Bensheim | Elektrischer Kontakt |

| US7083453B2 (en) * | 2004-12-30 | 2006-08-01 | Lenovo (Singapore) Pte. Ltd. | Floating connector spring and assembly |

| WO2006074701A1 (en) * | 2005-01-11 | 2006-07-20 | Fci | Board-to-board connector |

| JP2007018785A (ja) * | 2005-07-06 | 2007-01-25 | D D K Ltd | コネクタ |

| DE102010014980A1 (de) | 2010-04-14 | 2011-10-20 | Pfisterer Kontaktsysteme Gmbh | Elektrisches Steckverbindungselement und Steckverbindungsteil mit mehreren Steckverbindungselementen |

| DE102011110637B4 (de) * | 2011-08-18 | 2016-01-28 | Wago Verwaltungsgesellschaft Mbh | Steckverbinder |

| US8786251B2 (en) * | 2011-10-14 | 2014-07-22 | Blackberry Limited | Clip-on charging system with variable charging rates |

| JP5946804B2 (ja) | 2013-08-09 | 2016-07-06 | ヒロセ電機株式会社 | コネクタ |

| JP6662633B2 (ja) * | 2015-12-28 | 2020-03-11 | 京セラ株式会社 | フローティングコネクタ装置 |

| JP6780975B2 (ja) * | 2016-07-25 | 2020-11-04 | ヒロセ電機株式会社 | 回路基板用電気コネクタ |

| JP6739297B2 (ja) * | 2016-09-09 | 2020-08-12 | ヒロセ電機株式会社 | 回路基板用電気コネクタ及び回路基板用電気コネクタ組立体 |

| JP6815141B2 (ja) * | 2016-09-13 | 2021-01-20 | イリソ電子工業株式会社 | 撮像装置及びハーネス側コネクタ |

| JP6784580B2 (ja) * | 2016-12-02 | 2020-11-11 | ヒロセ電機株式会社 | 抜け防止構造を備えたコネクタ装置 |

| JP7010555B2 (ja) * | 2017-08-28 | 2022-01-26 | 住鉱テック株式会社 | フローティングコネクタ |

| JP7032094B2 (ja) * | 2017-10-06 | 2022-03-08 | 京セラ株式会社 | コネクタ及び電子機器 |

| JP6550547B2 (ja) * | 2019-04-18 | 2019-07-24 | 京セラ株式会社 | コネクタ及び電子機器 |

| JP6550548B2 (ja) * | 2019-04-18 | 2019-07-24 | 京セラ株式会社 | コネクタ及び電子機器 |

| CN110932007B (zh) * | 2019-11-25 | 2021-05-18 | 中航光电科技股份有限公司 | 一种接触件模块及使用该接触件模块的连接器 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2946033A (en) * | 1956-05-15 | 1960-07-19 | Bell Telephone Labor Inc | Polarized connector for printed circuit cards |

| BE693430A (de) * | 1967-01-31 | 1967-07-03 | ||

| FR2223936B1 (de) * | 1973-03-28 | 1978-04-21 | Francaise App Elect Mesure | |

| US4119357A (en) * | 1975-07-04 | 1978-10-10 | Bonhomme F R | Connector for printed circuit boards |

| DE2641258A1 (de) * | 1976-09-14 | 1978-03-16 | Bosch Gmbh Robert | Anschlussvorrichtung mit stecksockel fuer elektrische bauteile |

| US4118094A (en) * | 1977-03-31 | 1978-10-03 | Trw Inc. | Zero-entry force connector |

| US4159505A (en) * | 1977-06-16 | 1979-06-26 | The Bendix Corporation | Packaging assembly for electronic mechanism |

-

1980

- 1980-04-10 US US06/138,776 patent/US4334732A/en not_active Expired - Lifetime

- 1980-04-11 EP EP80101970A patent/EP0017940B1/de not_active Expired

- 1980-04-11 DE DE8080101970T patent/DE3061979D1/de not_active Expired

Also Published As

| Publication number | Publication date |

|---|---|

| DE3061979D1 (en) | 1983-03-24 |

| US4334732A (en) | 1982-06-15 |

| EP0017940A1 (de) | 1980-10-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0017940B1 (de) | Elektrische Verbindungseinrichtung | |

| DE68921117T2 (de) | Randverbinder für Leiterplatten und Anschlusselement dafür. | |

| DE69033762T2 (de) | Sperrmittel für elektrischen Steckverbinder | |

| DE69434153T2 (de) | Elektrischer Verbinder für elektronische Speicherkarte | |

| DE2732912C2 (de) | Verbindungsglied zum Verbinden einer flexiblen elektrischen Flachleitung | |

| DE3789712T2 (de) | Elektrischer steckverbinder mit niedriger einsteckkraft und überlastungsschutz. | |

| DE2130855C2 (de) | Steckverbindungsvorrichtung für eine Leiterplatte | |

| DE68917011T2 (de) | Mehrfachkontaktanordnung zur Aufnahme der Kontaktkante einer dünnen gedruckten Schaltkarte sowie flexibles Kontaktelement für diesen Zweck. | |

| DE3685568T2 (de) | Auf eine oberflaeche montierbare verbindung. | |

| DE69119368T2 (de) | Verbinder mit Kontaktdistanzierplatte mit gleichförmiger seitlicher Kraft | |

| DE69602020T2 (de) | Zusammenbau einer elektrischenanschlussbuchse und federkontakt dafür | |

| DE2835316C2 (de) | ||

| DE69215792T2 (de) | Leiterplatten-Randverbinder | |

| DE102012016281A1 (de) | Elektrische Verbindungsanordnung und deren Bauteile | |

| EP0828320A1 (de) | Steckverbinder | |

| DE3634462C2 (de) | ||

| DE3782729T3 (de) | Verbinder für elektrisches Gerät zum Einrasten auf eine Montageschiene, und elektrisches Gerät geeignet für die Ausführung eines solchen Verbinders. | |

| EP0864998A2 (de) | Steckkarte für elektronische Geräte | |

| DE2915046C2 (de) | Elektrische Verbindungseinrichtung | |

| EP1445840A1 (de) | Elektrischer Steckverbinder | |

| DE3744189C1 (en) | Connecting device for the mechanical and electrical connection of a motherboard to a secondary board | |

| DE2834728A1 (de) | Anordnung zum anschluss von in rahmenartigen baugruppentraegern einschiebbaren elektronischen baugruppen | |

| DE69512803T2 (de) | Fassung gedruckter leiterplatten | |

| DE19606797A1 (de) | Haltevorrichtung für Steckkarten | |

| DE3619644C1 (de) | Steckbare Gestaengehalterung zum Befestigen eines Gestaenges zwischen Stuetzplatinen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): CH DE FR GB NL SE |

|

| 17P | Request for examination filed | ||

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Designated state(s): CH DE FR GB LI NL SE |

|

| REF | Corresponds to: |

Ref document number: 3061979 Country of ref document: DE Date of ref document: 19830324 |

|

| ET | Fr: translation filed | ||

| NLT1 | Nl: modifications of names registered in virtue of documents presented to the patent office pursuant to art. 16 a, paragraph 1 |

Owner name: SIEMENS NIXDORF INFORMATIONSSYSTEME AKTIENGESELLSC |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PFA Free format text: SIEMENS NIXDORF INFORMATIONSSYSTEME AKTIENGESELLSCHAFT |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 19920429 Year of fee payment: 13 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 19920430 Year of fee payment: 14 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: CD |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19920723 Year of fee payment: 13 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19930412 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Effective date: 19930430 Ref country code: CH Effective date: 19930430 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19931101 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee | ||

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19940314 Year of fee payment: 15 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19940425 Year of fee payment: 15 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19940620 Year of fee payment: 15 |

|

| EUG | Se: european patent has lapsed |

Ref document number: 80101970.4 Effective date: 19931110 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19950411 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19950411 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19951229 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19960103 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |