EP0010222B1 - Steuerplatte für einen flachen Plasmabildschirm - Google Patents

Steuerplatte für einen flachen Plasmabildschirm Download PDFInfo

- Publication number

- EP0010222B1 EP0010222B1 EP79103758A EP79103758A EP0010222B1 EP 0010222 B1 EP0010222 B1 EP 0010222B1 EP 79103758 A EP79103758 A EP 79103758A EP 79103758 A EP79103758 A EP 79103758A EP 0010222 B1 EP0010222 B1 EP 0010222B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- control

- plate

- layers

- control plate

- glass solder

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J17/00—Gas-filled discharge tubes with solid cathode

- H01J17/02—Details

- H01J17/04—Electrodes; Screens

- H01J17/12—Control electrodes

Definitions

- the invention relates to a control plate for a flat plasma imaging screen, with a carrier plate which carries parallel control electrode tracks corresponding to the lines of the screen on the one side of the plate and perpendicular control electrode tracks corresponding to the columns of the screen on the other side of the plate and which carries the control electrode tracks at their intersection have through control holes.

- Such a control plate is used in a flat plasma screen for matrix control of the individual pixels.

- a row and a column i. H. Driving the corresponding row electrode column and column electrode track

- the control hole is released at the intersection of the row and the column.

- electrons are discharged from the plasma of the gas discharge space behind the control plate into the acceleration space located in front of the control plate. There they are accelerated and create a light spot on the image point in front of the selected crossing point on the front plate of the screen.

- a description of this two-chamber principle can be found, for example, in DE-A-26 15 721

- control plate The structure of a control plate is also described in this DE-A. It consists of a glass carrier plate with the control electron tracks on both sides of the plate. The control holes are made by chemical etching.

- control holes are then not only limited by the requirement for sufficient mechanical stability and a sufficient number of control holes, but also by the fact that no or only half-actuated control holes must not allow electrons to pass through and that the electrical penetration of the the acceleration anode attached to the front plate remains as small as possible through the control holes on the discharge space.

- the present invention has for its object to design the structure of a control plate so that it meets the requirements for mechanical stability and in terms of electrical properties in the same way

- the carrier plate is constructed in a sandwich-like manner from at least three layers, of which the middle one consists of metal and the outer one of insulator material

- the outer layers consist of glass plates which are sintered onto the middle metallic layer via a respective glass solder layer.

- an advantageous embodiment of this solution provides that the glass solder layers lying on the metallic layer consist of a metallized gold solder sprayed and sintered onto the metallic layer and the outer layers consist of a stable glass solder sprayed and sintered thereon.

- the glass solder layer of crystallizing glass solder adjacent to the metallic layer adheres better than stable glass solder; the layer of stable glass solder gives a smoother surface than crystallizing glass solder.

- these two properties are combined in a favorable way Cooling also remains crystalline.

- both a selective chemical etching of the individual layers can be carried out in succession, as is known per se for example from DE B 2013196 for a metallic layer structure, and a method using an ion beam or laser beam can be used.

- the structure according to the invention offers the advantage that the heat generated during drilling can be dissipated through the metallic middle layer, so that there are no cracks in the glass layers due to thermal shock, which would impair the mechanical stability is advantageous if the entire control plate is adapted in its average coefficient of thermal expansion to that of the screen.

- the metallic middle layer can also be used as a potential-determining electrode for control. It preferably consists of a metal whose coefficient of thermal expansion is matched to that of the glass, such as a NiFeCo alloy (Vacovit). It is advantageous if the surface of the metallic middle layer consists of aluminum.

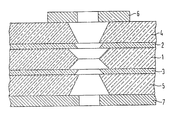

- the drawing schematically shows a section through a control plate constructed according to the invention perpendicular to the plate surfaces, a control hole being detected.

- 1 designates a metallic middle layer made of a NiFeCo alloy with a thickness of, for example, 80 ⁇ m.

- a glass solder layer 2 or 3 is connected on both sides of the layer surfaces.

- These layers 1 and 5 form the carrier plate of the control plate.

- On the outside of the glass layer 4 there is a metallic control electrode track 6, cut transversely to its longitudinal direction.

- a metallic control electrode track 7 is cut longitudinally. In the area of the control hole, all layers 1 to 5 of the carrier plate and the two control electrode tracks 6, 7 lie one above the other, the two control electrode tracks 6, 7 marking the matrix point as an overlap of the corresponding row and column.

- the control hole runs perpendicular to the control plate surfaces through all carrier plate layers 1 to 5 and through the control electrode tracks 6 and 7. It is produced, for example, by thermal etching.

- the carrier plate is produced beforehand as follows: the metal layer 1 is sprayed on both sides and the glass layers 4, 5 on one side with glass solder powder (e.g. Schott 8596). After the powder has dried, the layers 1, 4 and 5 are pressed together between two flat metal plates at a temperature of, for example, 520 ° C., which allows the glass solder powder to sinter together. This results in the glass solder layers 2 and 3, 5 hold together.

- the metallic control electrode tracks are then applied to the carrier plate. This is advantageously done galvanically by depositing metal layers on a photoresist mask onto a thin, previously vapor-deposited continuous contact layer.

- control holes are etched free in several steps.

- the control holes in the control electrode tracks 6, 7 have already been created by appropriate covering during galvanic deposition.

- a second masking leaves only the control points to be etched into the glass layers 4 and 5.

- the control holes through the glass layers 4, 5 to the glass solder layers 2, 3 are then formed by etching with dilute hydrofluoric acid.

- the glass solder layers 2, 3 are then etched with nitric acid solution, mixed with a little hydrofluoric acid, until the control holes expose the metal layer 1.

- the further etching of the control holes through the metal layer 1 takes place with an iron chloride solution, the glass solder layers 2 serving as a mask for this etching.

- This step etching causes relatively minor undercuts in the direction of the plate.

- the previously etched layer serves as a mask for the subsequent etching.

- control holes there are further possibilities to bring the control holes into the control plate by means of ion beam processes or laser beam processes.

- the laser beam process in particular allows precise drilling.

- the metallic middle layer 1 dissipates the heat generated during drilling, so that no local thermal stresses can arise in the glass layers 4, 5. There is no risk of cracking.

Landscapes

- Gas-Filled Discharge Tubes (AREA)

- Cathode-Ray Tubes And Fluorescent Screens For Display (AREA)

Description

- Die Erfindung betrifft eine Steuerplatte für einen flachen Plasmabildschirni, mit einer Trägerplatte, die auf der einen Plattenseite parallele Steuerelektrodenbahnen entsprechend den Zeilen des Bildschirms und auf der anderen Plattenseite zu diesen senkrechte parallele Steuerelektrodenbahnen entsprechend den Spalten des Bildschirms trägt und die mit den Steuerelektrodenbahnen an deren Kreuzungs punkten durchgehende Steuerlöcher hat.

- Eine solche Steuerplatte dient bei einem flachen Plasmabildschirm zur Matrixansteuerung der einzelnen Bildpunkte Durch Auswahl einer Zeile und einer Spalte, d. h. Ansteuern der entsprechenden Zeilenelektrodenbahn und Spaltenelektrodenbahn wird das Steuerloch an dem Kreuzungspunkt der Zeile und der Spalte freigegeben. Dadurch werden Elektronen aus dem Plasma des hinter der Steuerplatte liegenden Gasentladungsraums in den vor der Steuerplatte liegenden Beschleunigungsraum geschleust. Dort werden sie beschleunigt und erzeugen auf dem vor dem angesteuerten Kreuzungspunkt liegenden Bildpunkt auf der Frontplatte des Bildschirms einen Lichtpunkt. Eine Beschreibung dieses Zweikammer Prinzips läßt sich beispielsweise in der DE-A-26 15 721 finden

- In dieser DE-A ist auch der Aufbau einer Steuerplatte beschrieben. Sie besteht aus einer Trägerplatte aus Glas mit den Steuerelektronenbahnen auf beiden Plattenseiten. Die Steuerlöcher sind durch chemisches Ätzen hergestellt.

- Bei diesem Ätzen entstehen Probleme durch die Forderung nach einer aus Stabilitätsgründen ausreichenden Dicke der Glasplatte. Je dicker die Platte ist, d. h. je tiefer die in die Platte zu ätzenden Löcher sind, desto größer sind die Unterätzungen unter der verwendeten Maske seitlich in Plattenrichtung und desto geringer wird dann die mechanische Plattenstabilität unter der Voraussetzung einer genügenden Anzahl von Steuerlöchern, sprich: Bildpunkten. Ein ausreichender Lochquerschnitt muß zwar vorhanden sein, damit möglichst viele der Elektronen aus dem Entladungsraum durch das angesteuerte Steuerloch in den Beschleunigungsraum gelangen können. Aber der Größe der Steuerlöcher ist dann nicht nur durch die Forderung nach ausreichender mechanischer Stabilität und nach ausreichender Anzahl von Steuerlöchern eine Grenze gesetzt, sondern auch dadurch, daß durch die nicht oder nur halb angesteuerten Steuerlöcher keine Elektronen hindurchtreten dürfen und daß der elektrische Durchgriff der an der Frontplatte angebrachten Beschleunigungsanode durch die Steuerlöcher auf den Entladungsraum möglichst klein bleibt.

- Der vorliegenden Erfindung liegt die Aufgabe zugrunde, den Aufbau einer Steuerplatte so zu gestalten, daß sie den Forderungen nach mechanischer Stabilität und hinsichtlich der elektrischen Eigenschaften in gleicher Weise genügt

- Zur Lösung dieser Aufgabe wird bei einer Steuerplatte der eingangs genannten Art erfindungsgemäß vorgeschlagen, daß die Trägerplatte sandwichartig aus mindestens drei Schichten aufgebaut ist, von denen die mittlere aus Metall und die äußere aus Isolatormaterial bestehen

- Nach einer Ausgestaltung bestehen die äußeren Schichten aus Glasplatten, die auf die mittlere metallische Schicht über jeweils eine Glaslotschicht aufgesintert sind.

- Eine billigere Lösung als fertige aufgelötete Glasplatten für die äußeren Isolatorschichten ergibt sich dann, wenn die äußeren Schichten aus gesintertem Glaslotpulver bestehen.

- Eine vorteilhafte Ausgestaltung dieser Lösung sieht vor, daß die an der metallischen Schicht liegenden Glaslotschichten aus einem auf die metallische Schicht aufgesprühten und aufgesinterten metallisierenden Gldslot und die äußeren Schichten aus einem darauf aufgesprühten und aufgesinterten stabilen Glaslot bestehen. Die der metallischen Schicht benachbarte Glaslotschicht aus kristallisierendem Glaslot haftet besser als stabiles Glaslot; die Schicht aus stabilem Glaslot gibt eine glattere Oberfläche als kristallisierendes Glaslot- In der zweiteiligen Isolatorschicht aus beiden unterschiedlichen Glasloten sind diese beiden Eigenschaften günstig kombiniert Unter stabil ist dabei verstanden, daß das Glaslot amorph bleibt, während das kristallisierende Glaslot oberhalb einer bestimmten Temperatur kristallisiert und nach Abkühlen auch kristallin bleibt.

- Mit Hilfe dieses Aufbaus der Trägerplatte läßt sich eine Steuerplatte mit ausreichender mechanischer Stabilität herstellen, ohne daß die Trägerplatte übermäßig dick sein muß. Die Steuerlöcher können in der gewünschten Größe gehalten werden- Bei der Herstellung kann sowohl eine selektive chemische Ätzung der einzelnen Schichten nacheinander vorgenommen werden, wie dies an sich beispielsweise aus der DE B 2013196 für einen metallischen Schichtaufbau bekannt ist, als auch ein Verfahren mit einem lonenstrahl oder Laserstrahl angewendet werden Bei den letzten beiden Verfahren bietet der erfindungsgemäße Aufbau den Vortvil, daß die beim Bohren entstehende Wärme durch die metallische Mittelschicht abgeführt werden kann, so daß es nicht durch Thermoschock zu Rissen in den Glasschichten kommt, die die mechanische Stabilität beeinträchtigen würden Insgesamt ist vorteilhaft, wenn die gesamte Steuerplatte in ihrem mittleren Wärmeausdehnungskoeffizienten dem des Bildschirms angepaßt ist.

- Ein Vorteil der metallischen Mittelschicht besteht darin, daß statische Aufladungen der Steuerlochränder verringert werden. Die metallische Mittelschicht läßt sich darüber hinaus als potentialbestimmende Elektrode für die Ansteuerung verwenden. Sie besteht vorzugsweise aus einem Metall, dessen Wärmeausdehnungskoeffizient dem des Glases angepaßt ist, wie beispielsweise aus einer NiFeCo-Legierung (Vacovit). Vorteilhaft ist dabei, wenn die Oberfläche der metallischen Mittelschicht aus Aluminium bestehen.

- Anhand eines in der Zeichnung dargestellten Ausführungsbeispiels soll die Erfindung näher erläutert werden. Dabei ist lediglich ein Schnitt durch eine Steuerplatte dargestellt Zum Verständnis ihrer Funktion für den Plasmabildschirm sei auf die eingangs genannte DE-A-26 15 721 verwiesen.

- In der Zeichnung ist schematisch ein Schnitt durch eine erfindungsgemäß aufgebaute Steuerplatte senkrecht zu den Plattenoberflächen dargestellt, wobei ein Steuerloch erfaßt ist. Mit 1 ist eine metallische Mittelschicht aus einer NiFeCo Legierung mit einer Dicke von beispielsweise 80 ym bezeichnet. Auf beiden Seiten der Schichtoberflächen schließen sich jeweils eine Glaslotschicht 2 bzw. 3 an. Auf der Glaslotschicht 2 liegt eine Glasschicht 4, auf der Glaslotschicht 3 eine Glasschicht 5, beide beispielsweise 80 ym dicke Glasplatten. Diese Schichten 1 und 5 bilden die Trägerplatte der Steuerplatte. Auf der Außenseite der Glasschicht 4 liegt eine metallische Steuerelektrodenbahn 6, quer zu ihrer Längsrichtung geschnitten. Auf der Außenseite der Glasschicht 5 liegt eine metallische Steuerelektrodenbahn 7 längs geschnitten. Im Bereich des Steuerlochs liegen alle Schichten 1 bis 5 der Trägerplatte und die beiden Steuerelektrodenbahnen 6, 7 übereinander, wobei die beiden Steuerelektrodenbahnen 6, 7 den Matrixpunkt als Überschneidung der entsprechenden Zeile und Spalte markieren.

- Das Steuerloch führt senkrecht zu den Steuerplattenoberflächen durch alle Trägerplattenschichten 1 bis 5 und durch die Steuerelektrodenbahnen 6 und 7. Es wird beispielsweise durch thermisches Ätzen hergestellt. Zuvor entsteht die Trägerplatte folgendermaßen: Es werden die Metallschicht 1 beidseitig und die Glasschichten 4, 5 jeweils einseitig mit Glaslotpulver (z. B. Schott 8596) einaesprüht. Nach dem Trocknen des Pulvers werden die Schichten 1, 4 und 5 zwischen zwei ebenen Metallplatten zusammengepreßt bei einer Temperatur von beispielsweise 520"C, die das Glaslotpulver zusammensintern läßt. Dadurch entstehen die Glaslotschichten 2 und 3, die die Metallschicht 1 und die Glasschichten 4, 5 zusammenhalten.

- Anschließend werden auf die Trägerplatte die metallischen Steuerelektrodenbahnen aufgebracht. Dies geschieht zweckmäßigerweise galvanisch durch Abscheiden von Metallschichten über eine Fotolackmaske auf eine dünne, vorher aufgedampfte durchgehende Kontaktschicht.

- Nach dem Aufbau der Steuerelektrodenbahnen 6, 7 erfolgt das Freiätzen der Steuerlöcher in mehreren Schritten. Durch entsprechende Abdeckung beim galvanischen Abscheiden sind die Steuerlöcher in den Steuerelektrodenbahnen 6, 7 bereits entstanden. Eine zweite Maskierung läßt ausschließlich die in die Glasschichten 4 und 5 zu ätzenden Steuerstellen frei. Durch Ätzen mit verdünnter Flußsäure entstehen dann die Steuerlöcher durch die Glasschichten 4, 5 bis zu den Glaslotschichten 2, 3. Anschließend werden die Glaslotschichten 2, 3 mit Salpetersäurelösung, versetzt mit etwas Flußsäure, geätzt, bis die Steuerlöcher die Metallschicht 1 freilegen. Die weitere Ätzung der Steuerlöcher durch die Metallschicht 1 hindurch erfolgt mit einer Eisenchloridlösung, wobei die Glaslotschichten 2, für diese Ätzung als Maske dienen.

- Durch diese Stufenätzung entstehen verhältnismäßig geringe Unterätzungen in Plattenrichtung. Die vorher geätzte Schicht dient jeweils als Maske für die folgende Ätzung.

- Weitere Möglichkeiten, die Steuerlöcher in die Steuerp!atte zu bringen, gibt es durch lonenstrahlverfahren oder Laserstrahlverfahren. Insbesondere das Laserstrahlverfahren erlaubt exakte Bohrungen. Die metallische Mittelschicht 1 führt die beim Bohren entstehende Wärme ab, so daß keine örtlichen thermischen Spannungen in den Glasschichten 4, 5 entstehen können. Die Gefahr einer Rißbildung besteht dadurch nicht.

Claims (6)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT79103758T ATE101T1 (de) | 1978-10-12 | 1979-10-02 | Steuerplatte fuer einen flachen plasmabildschirm. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE2844512A DE2844512C2 (de) | 1978-10-12 | 1978-10-12 | Steuerplatte zur Matrixansteuerung einzelner Bildpunkte nach Zeile und Spalte auf einem Bildschirm in flachen Plasmabildwiedergabevorrichtungen |

| DE2844512 | 1978-10-12 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0010222A1 EP0010222A1 (de) | 1980-04-30 |

| EP0010222B1 true EP0010222B1 (de) | 1981-07-01 |

Family

ID=6052037

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP79103758A Expired EP0010222B1 (de) | 1978-10-12 | 1979-10-02 | Steuerplatte für einen flachen Plasmabildschirm |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US4329617A (de) |

| EP (1) | EP0010222B1 (de) |

| JP (1) | JPS5578440A (de) |

| AT (1) | ATE101T1 (de) |

| DE (1) | DE2844512C2 (de) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB2154053A (en) * | 1984-02-08 | 1985-08-29 | Philips Electronic Associated | High resolution channel multiplier dynodes |

| US4504565A (en) * | 1984-04-17 | 1985-03-12 | Markem Corporation | Radiation imageable compositions containing hollow ceramic microspheres |

| EP0189858A3 (de) * | 1985-01-31 | 1986-10-29 | Siemens Aktiengesellschaft | Steuereinheit und Verfahren zu deren Herstellung, insbesondere Anzeigevorrichtungen |

| JPH0666130B2 (ja) * | 1985-04-25 | 1994-08-24 | 富士通株式会社 | ガス放電パネルの製造方法 |

| DE3609967A1 (de) * | 1986-03-25 | 1987-10-01 | Standard Elektrik Lorenz Ag | Steuerscheibe fuer bildwiedergabevorrichtungen |

| US5721468A (en) * | 1992-02-06 | 1998-02-24 | U.S. Philips Corporation | Flat-panel type picture display device with electron propagation ducts |

| US6956210B2 (en) * | 2003-10-15 | 2005-10-18 | Micron Tchnology, Inc. | Methods for preparing samples for atom probe analysis |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3755704A (en) * | 1970-02-06 | 1973-08-28 | Stanford Research Inst | Field emission cathode structures and devices utilizing such structures |

| US3753022A (en) * | 1971-04-26 | 1973-08-14 | Us Army | Miniature, directed, electron-beam source |

| US3744247A (en) * | 1971-09-14 | 1973-07-10 | Nasa | Single grid accelerator for an ion thrustor |

| US3777206A (en) * | 1972-03-24 | 1973-12-04 | Sperry Rand Corp | Electrodes for gas plasma display panels and method of manufacture thereof |

| JPH0127432B2 (de) * | 1975-01-24 | 1989-05-29 | Hitachi Ltd | |

| NL7600419A (nl) * | 1976-01-16 | 1977-07-19 | Philips Nv | Kleurenbeeldbuis en werkwijze ter vervaardiging daarvan. |

| DE2615721C2 (de) * | 1976-04-09 | 1982-10-21 | Siemens AG, 1000 Berlin und 8000 München | Anzeigevorrichtung mit einem Gasentladungsraum als Quelle für Elektronen und einem Nachbeschleunigungsraum zur Nachbeschleunigung dieser Elektronen |

| DE2750587A1 (de) * | 1977-11-11 | 1979-05-17 | Siemens Ag | Gasentladungsanzeigevorrichtung mit abstandselementen |

| US4160191A (en) * | 1977-12-27 | 1979-07-03 | Hausfeld David A | Self-sustaining plasma discharge display device |

-

1978

- 1978-10-12 DE DE2844512A patent/DE2844512C2/de not_active Expired

-

1979

- 1979-10-02 AT AT79103758T patent/ATE101T1/de not_active IP Right Cessation

- 1979-10-02 EP EP79103758A patent/EP0010222B1/de not_active Expired

- 1979-10-05 US US06/082,168 patent/US4329617A/en not_active Expired - Lifetime

- 1979-10-11 JP JP13128279A patent/JPS5578440A/ja active Pending

Also Published As

| Publication number | Publication date |

|---|---|

| US4329617A (en) | 1982-05-11 |

| DE2844512B1 (de) | 1980-03-20 |

| DE2844512C2 (de) | 1980-11-20 |

| EP0010222A1 (de) | 1980-04-30 |

| ATE101T1 (de) | 1981-07-15 |

| JPS5578440A (en) | 1980-06-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE3106368C2 (de) | Gleichstrom-Gasentladungsanzeigevorrichtung | |

| DE4341149C2 (de) | Multipolvorrichtung und Verfahren zum Herstellen einer Multipolvorrichtung | |

| EP0048839A1 (de) | Flacher Bildschirm, Verfahren zu seiner Herstellung und seine Verwendung | |

| EP0010222B1 (de) | Steuerplatte für einen flachen Plasmabildschirm | |

| DE2700424A1 (de) | Farbbildroehre und verfahren zu deren herstellung | |

| DE2855142A1 (de) | Leuchtschirm fuer bildanzeigeroehren und verfahren zu seiner herstellung | |

| DE3200670C2 (de) | ||

| EP0031921B1 (de) | Gasentladungsanzeigevorrichtung mit mindestens einem den Nachbeschleunigungsraum begrenzenden Abstandsrahmen | |

| EP0142765A2 (de) | Verfahren zur Herstellung einer Anzeigevorrichtung und danach hergestellte Anzeigevorrichtung | |

| EP0662703B1 (de) | Steuerbarer thermionischer Elektronenemitter | |

| DE69618177T2 (de) | Verfahren zur mechanischen und elektrischen verbindung eines substrates | |

| DE3408848C2 (de) | Verfahren zur Herstellung von Vielkanalplatten | |

| DE2063578A1 (de) | Verfahren zum Herstellen einer Maskenelektrode für eine Farbfernsehbildrohre mit verengten, vorlaufigen Offnungen | |

| DE2421512A1 (de) | Gasentladungs-anzeigetafel und verfahren zu ihrer herstellung | |

| DE2420001A1 (de) | Speichertarget fuer eine kathodenstrahlroehre und verfahren zu dessen herstellung | |

| DE2700141A1 (de) | Farbbildroehre und verfahren zu deren herstellung | |

| DE3036591A1 (de) | Gasentladungsbildwiedergabepaneel mit hohlen kathoden | |

| DE1218072B (de) | Sekundaerelektronenvervielfacher und Verfahren zur Herstellung des Vervielfachers | |

| DE2633619C2 (de) | Speicherplatte für eine Kathodenstrahlröhre und Verfahren zu deren Herstellung | |

| DE1941667A1 (de) | Anordnung zum Empfang von Bildsignalen und Synchronisiersignalen | |

| DE2615681C2 (de) | Anzeigevorrichtung mit einem Gasentladungsraum als Elektronenquelle, mit einem Elektronennachbeschleunigungsraum und mit einem Leuchtschirm | |

| EP0162135A2 (de) | Anzeigevorrichtung und Verfahren zu ihrer Herstellung | |

| DE3534030A1 (de) | Elektronensteuereinheit und verfahren zu deren herstellung, insbesondere fuer gasentladungsanzeigevorrichtungen | |

| DE2113198A1 (de) | Anzeigevorrichtung oder -tafel | |

| DE3411930A1 (de) | Verfahren zur herstellung einer steuerplatte fuer einen flachbildschirm, danach hergestellte steuerplatte und ihre verwendung |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): AT CH FR GB IT NL SE |

|

| 17P | Request for examination filed | ||

| ITF | It: translation for a ep patent filed | ||

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Designated state(s): AT CH FR GB IT NL SE |

|

| REF | Corresponds to: |

Ref document number: 101 Country of ref document: AT Date of ref document: 19810715 Kind code of ref document: T |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19831219 Year of fee payment: 5 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 19840930 Year of fee payment: 6 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19841022 Year of fee payment: 6 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 19861003 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 19861031 Year of fee payment: 8 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Effective date: 19871002 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19871003 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CH Effective date: 19871031 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19880501 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee | ||

| GBPC | Gb: european patent ceased through non-payment of renewal fee | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19880630 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19881118 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |