DE69918862T2 - Verfahren zum Herstellen von Reifen, damit erhaltenen Reifen und darin bentutzte Elastomerzusammensetzungen - Google Patents

Verfahren zum Herstellen von Reifen, damit erhaltenen Reifen und darin bentutzte Elastomerzusammensetzungen Download PDFInfo

- Publication number

- DE69918862T2 DE69918862T2 DE69918862T DE69918862T DE69918862T2 DE 69918862 T2 DE69918862 T2 DE 69918862T2 DE 69918862 T DE69918862 T DE 69918862T DE 69918862 T DE69918862 T DE 69918862T DE 69918862 T2 DE69918862 T2 DE 69918862T2

- Authority

- DE

- Germany

- Prior art keywords

- polymer

- filler

- active filler

- mixture

- mixture according

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000000203 mixture Substances 0.000 title claims description 115

- 238000000034 method Methods 0.000 title claims description 42

- 230000008569 process Effects 0.000 title claims description 12

- 229920000642 polymer Polymers 0.000 claims description 85

- 239000000945 filler Substances 0.000 claims description 78

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 48

- 238000004132 cross linking Methods 0.000 claims description 42

- 125000003700 epoxy group Chemical group 0.000 claims description 29

- 239000000047 product Substances 0.000 claims description 25

- 239000006185 dispersion Substances 0.000 claims description 23

- 239000000377 silicon dioxide Substances 0.000 claims description 23

- 238000002156 mixing Methods 0.000 claims description 21

- 125000002887 hydroxy group Chemical group [H]O* 0.000 claims description 20

- 229920001577 copolymer Polymers 0.000 claims description 17

- 239000003431 cross linking reagent Substances 0.000 claims description 16

- 239000013536 elastomeric material Substances 0.000 claims description 16

- 150000001993 dienes Chemical class 0.000 claims description 14

- 238000010438 heat treatment Methods 0.000 claims description 13

- KAKZBPTYRLMSJV-UHFFFAOYSA-N Butadiene Chemical compound C=CC=C KAKZBPTYRLMSJV-UHFFFAOYSA-N 0.000 claims description 10

- RRHGJUQNOFWUDK-UHFFFAOYSA-N Isoprene Natural products CC(=C)C=C RRHGJUQNOFWUDK-UHFFFAOYSA-N 0.000 claims description 10

- 239000000463 material Substances 0.000 claims description 10

- 239000003981 vehicle Substances 0.000 claims description 10

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 claims description 9

- 239000000178 monomer Substances 0.000 claims description 8

- 244000043261 Hevea brasiliensis Species 0.000 claims description 7

- 229920003052 natural elastomer Polymers 0.000 claims description 7

- 229920001194 natural rubber Polymers 0.000 claims description 7

- 239000000839 emulsion Substances 0.000 claims description 5

- 229920001519 homopolymer Polymers 0.000 claims description 5

- 239000000314 lubricant Substances 0.000 claims description 5

- 239000011347 resin Substances 0.000 claims description 4

- 229920005989 resin Polymers 0.000 claims description 4

- 239000005062 Polybutadiene Substances 0.000 claims description 3

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 claims description 3

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 claims description 3

- 239000003963 antioxidant agent Substances 0.000 claims description 3

- 229910021485 fumed silica Inorganic materials 0.000 claims description 3

- 230000009477 glass transition Effects 0.000 claims description 3

- 150000005673 monoalkenes Chemical class 0.000 claims description 3

- 239000003960 organic solvent Substances 0.000 claims description 3

- 229920002857 polybutadiene Polymers 0.000 claims description 3

- 238000002360 preparation method Methods 0.000 claims description 3

- 239000004071 soot Substances 0.000 claims description 3

- 229920003048 styrene butadiene rubber Polymers 0.000 claims description 3

- 239000005995 Aluminium silicate Substances 0.000 claims description 2

- 229920003043 Cellulose fiber Polymers 0.000 claims description 2

- 229920000168 Microcrystalline cellulose Polymers 0.000 claims description 2

- 229920000459 Nitrile rubber Polymers 0.000 claims description 2

- 239000000654 additive Substances 0.000 claims description 2

- 239000000853 adhesive Substances 0.000 claims description 2

- 230000001070 adhesive effect Effects 0.000 claims description 2

- 235000012211 aluminium silicate Nutrition 0.000 claims description 2

- 239000000835 fiber Substances 0.000 claims description 2

- NLYAJNPCOHFWQQ-UHFFFAOYSA-N kaolin Chemical compound O.O.O=[Al]O[Si](=O)O[Si](=O)O[Al]=O NLYAJNPCOHFWQQ-UHFFFAOYSA-N 0.000 claims description 2

- 239000008108 microcrystalline cellulose Substances 0.000 claims description 2

- 235000019813 microcrystalline cellulose Nutrition 0.000 claims description 2

- 229940016286 microcrystalline cellulose Drugs 0.000 claims description 2

- 239000004014 plasticizer Substances 0.000 claims description 2

- 229920001195 polyisoprene Polymers 0.000 claims description 2

- 238000001556 precipitation Methods 0.000 claims description 2

- 239000012763 reinforcing filler Substances 0.000 claims description 2

- 235000012239 silicon dioxide Nutrition 0.000 claims description 2

- 239000010457 zeolite Substances 0.000 claims description 2

- 239000004480 active ingredient Substances 0.000 claims 1

- 239000003607 modifier Substances 0.000 claims 1

- 239000002244 precipitate Substances 0.000 claims 1

- 239000003223 protective agent Substances 0.000 claims 1

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 description 10

- 239000011593 sulfur Substances 0.000 description 10

- 229910052717 sulfur Inorganic materials 0.000 description 10

- 238000004519 manufacturing process Methods 0.000 description 9

- 150000002924 oxiranes Chemical group 0.000 description 9

- 229920001971 elastomer Polymers 0.000 description 8

- 239000006229 carbon black Substances 0.000 description 6

- 239000011324 bead Substances 0.000 description 5

- 230000006855 networking Effects 0.000 description 5

- 238000004073 vulcanization Methods 0.000 description 5

- 229920005601 base polymer Polymers 0.000 description 4

- 125000004432 carbon atom Chemical group C* 0.000 description 4

- 239000003795 chemical substances by application Substances 0.000 description 4

- 150000001875 compounds Chemical class 0.000 description 4

- 238000010276 construction Methods 0.000 description 4

- 239000012530 fluid Substances 0.000 description 4

- 239000002245 particle Substances 0.000 description 4

- 239000005060 rubber Substances 0.000 description 4

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 3

- YXFVVABEGXRONW-UHFFFAOYSA-N Toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 description 3

- WFDIJRYMOXRFFG-UHFFFAOYSA-N acetic acid anhydride Natural products CC(=O)OC(C)=O WFDIJRYMOXRFFG-UHFFFAOYSA-N 0.000 description 3

- 238000004458 analytical method Methods 0.000 description 3

- 238000006243 chemical reaction Methods 0.000 description 3

- 238000007334 copolymerization reaction Methods 0.000 description 3

- 238000002474 experimental method Methods 0.000 description 3

- 238000000465 moulding Methods 0.000 description 3

- 230000003287 optical effect Effects 0.000 description 3

- 150000002978 peroxides Chemical class 0.000 description 3

- 230000005855 radiation Effects 0.000 description 3

- -1 thiurams Chemical class 0.000 description 3

- VXNZUUAINFGPBY-UHFFFAOYSA-N 1-Butene Chemical compound CCC=C VXNZUUAINFGPBY-UHFFFAOYSA-N 0.000 description 2

- LIKMAJRDDDTEIG-UHFFFAOYSA-N 1-hexene Chemical compound CCCCC=C LIKMAJRDDDTEIG-UHFFFAOYSA-N 0.000 description 2

- KWKAKUADMBZCLK-UHFFFAOYSA-N 1-octene Chemical compound CCCCCCC=C KWKAKUADMBZCLK-UHFFFAOYSA-N 0.000 description 2

- SDJHPPZKZZWAKF-UHFFFAOYSA-N 2,3-dimethylbuta-1,3-diene Chemical compound CC(=C)C(C)=C SDJHPPZKZZWAKF-UHFFFAOYSA-N 0.000 description 2

- VTYYLEPIZMXCLO-UHFFFAOYSA-L Calcium carbonate Chemical compound [Ca+2].[O-]C([O-])=O VTYYLEPIZMXCLO-UHFFFAOYSA-L 0.000 description 2

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 2

- 239000005977 Ethylene Substances 0.000 description 2

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 description 2

- VQTUBCCKSQIDNK-UHFFFAOYSA-N Isobutene Chemical compound CC(C)=C VQTUBCCKSQIDNK-UHFFFAOYSA-N 0.000 description 2

- BAPJBEWLBFYGME-UHFFFAOYSA-N Methyl acrylate Chemical compound COC(=O)C=C BAPJBEWLBFYGME-UHFFFAOYSA-N 0.000 description 2

- KFSLWBXXFJQRDL-UHFFFAOYSA-N Peracetic acid Chemical compound CC(=O)OO KFSLWBXXFJQRDL-UHFFFAOYSA-N 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 2

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 2

- TYXLARHNXGHUTO-UHFFFAOYSA-N [1,1,3-triethoxy-3-[(1,3,3-triethoxy-3-silylpropyl)tetrasulfanyl]propyl]silane Chemical compound C(C)OC(CC([SiH3])(OCC)OCC)SSSSC(CC([SiH3])(OCC)OCC)OCC TYXLARHNXGHUTO-UHFFFAOYSA-N 0.000 description 2

- 230000003213 activating effect Effects 0.000 description 2

- 239000000701 coagulant Substances 0.000 description 2

- 230000006835 compression Effects 0.000 description 2

- 238000007906 compression Methods 0.000 description 2

- 239000011243 crosslinked material Substances 0.000 description 2

- 238000011161 development Methods 0.000 description 2

- 239000000806 elastomer Substances 0.000 description 2

- 238000006735 epoxidation reaction Methods 0.000 description 2

- 230000003993 interaction Effects 0.000 description 2

- 239000011159 matrix material Substances 0.000 description 2

- 230000001404 mediated effect Effects 0.000 description 2

- 229910052751 metal Inorganic materials 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 239000003921 oil Substances 0.000 description 2

- 235000019198 oils Nutrition 0.000 description 2

- 230000010355 oscillation Effects 0.000 description 2

- YWAKXRMUMFPDSH-UHFFFAOYSA-N pentene Chemical compound CCCC=C YWAKXRMUMFPDSH-UHFFFAOYSA-N 0.000 description 2

- 238000005096 rolling process Methods 0.000 description 2

- 235000012424 soybean oil Nutrition 0.000 description 2

- 239000003549 soybean oil Substances 0.000 description 2

- 239000000725 suspension Substances 0.000 description 2

- 239000004711 α-olefin Substances 0.000 description 2

- OJOWICOBYCXEKR-APPZFPTMSA-N (1S,4R)-5-ethylidenebicyclo[2.2.1]hept-2-ene Chemical compound CC=C1C[C@@H]2C[C@@H]1C=C2 OJOWICOBYCXEKR-APPZFPTMSA-N 0.000 description 1

- PRBHEGAFLDMLAL-GQCTYLIASA-N (4e)-hexa-1,4-diene Chemical compound C\C=C\CC=C PRBHEGAFLDMLAL-GQCTYLIASA-N 0.000 description 1

- VDNSZPNSUQRUMS-UHFFFAOYSA-N 1-cyclohexyl-4-ethenylbenzene Chemical compound C1=CC(C=C)=CC=C1C1CCCCC1 VDNSZPNSUQRUMS-UHFFFAOYSA-N 0.000 description 1

- WJNKJKGZKFOLOJ-UHFFFAOYSA-N 1-dodecyl-4-ethenylbenzene Chemical compound CCCCCCCCCCCCC1=CC=C(C=C)C=C1 WJNKJKGZKFOLOJ-UHFFFAOYSA-N 0.000 description 1

- JZHGRUMIRATHIU-UHFFFAOYSA-N 1-ethenyl-3-methylbenzene Chemical compound CC1=CC=CC(C=C)=C1 JZHGRUMIRATHIU-UHFFFAOYSA-N 0.000 description 1

- RRRXUCMQOPNVAT-UHFFFAOYSA-N 1-ethenyl-4-(4-methylphenyl)benzene Chemical compound C1=CC(C)=CC=C1C1=CC=C(C=C)C=C1 RRRXUCMQOPNVAT-UHFFFAOYSA-N 0.000 description 1

- JHTICDZLXFNVKL-UHFFFAOYSA-N 1-ethenyl-4-(4-phenylbutyl)benzene Chemical compound C1=CC(C=C)=CC=C1CCCCC1=CC=CC=C1 JHTICDZLXFNVKL-UHFFFAOYSA-N 0.000 description 1

- UAJRSHJHFRVGMG-UHFFFAOYSA-N 1-ethenyl-4-methoxybenzene Chemical compound COC1=CC=C(C=C)C=C1 UAJRSHJHFRVGMG-UHFFFAOYSA-N 0.000 description 1

- VVTGQMLRTKFKAM-UHFFFAOYSA-N 1-ethenyl-4-propylbenzene Chemical compound CCCC1=CC=C(C=C)C=C1 VVTGQMLRTKFKAM-UHFFFAOYSA-N 0.000 description 1

- IGGDKDTUCAWDAN-UHFFFAOYSA-N 1-vinylnaphthalene Chemical compound C1=CC=C2C(C=C)=CC=CC2=C1 IGGDKDTUCAWDAN-UHFFFAOYSA-N 0.000 description 1

- STMDPCBYJCIZOD-UHFFFAOYSA-N 2-(2,4-dinitroanilino)-4-methylpentanoic acid Chemical compound CC(C)CC(C(O)=O)NC1=CC=C([N+]([O-])=O)C=C1[N+]([O-])=O STMDPCBYJCIZOD-UHFFFAOYSA-N 0.000 description 1

- LQZDDWKUQKQXGC-UHFFFAOYSA-N 2-(2-methylprop-2-enoxymethyl)oxirane Chemical compound CC(=C)COCC1CO1 LQZDDWKUQKQXGC-UHFFFAOYSA-N 0.000 description 1

- XUGNJOCQALIQFG-UHFFFAOYSA-N 2-ethenylquinoline Chemical compound C1=CC=CC2=NC(C=C)=CC=C21 XUGNJOCQALIQFG-UHFFFAOYSA-N 0.000 description 1

- KXYAVSFOJVUIHT-UHFFFAOYSA-N 2-vinylnaphthalene Chemical compound C1=CC=CC2=CC(C=C)=CC=C21 KXYAVSFOJVUIHT-UHFFFAOYSA-N 0.000 description 1

- KGIGUEBEKRSTEW-UHFFFAOYSA-N 2-vinylpyridine Chemical compound C=CC1=CC=CC=N1 KGIGUEBEKRSTEW-UHFFFAOYSA-N 0.000 description 1

- NHQDETIJWKXCTC-UHFFFAOYSA-N 3-chloroperbenzoic acid Chemical compound OOC(=O)C1=CC=CC(Cl)=C1 NHQDETIJWKXCTC-UHFFFAOYSA-N 0.000 description 1

- DXFURPHVJQITAC-UHFFFAOYSA-N 4-benzyl-1-ethenyl-2-ethylbenzene Chemical compound C1=C(C=C)C(CC)=CC(CC=2C=CC=CC=2)=C1 DXFURPHVJQITAC-UHFFFAOYSA-N 0.000 description 1

- GQWAOUOHRMHSHL-UHFFFAOYSA-N 4-ethenyl-n,n-dimethylaniline Chemical compound CN(C)C1=CC=C(C=C)C=C1 GQWAOUOHRMHSHL-UHFFFAOYSA-N 0.000 description 1

- UGWOAPBVIGCNOV-UHFFFAOYSA-N 5-ethenyldec-5-ene Chemical compound CCCCC=C(C=C)CCCC UGWOAPBVIGCNOV-UHFFFAOYSA-N 0.000 description 1

- WTQBISBWKRKLIJ-UHFFFAOYSA-N 5-methylidenebicyclo[2.2.1]hept-2-ene Chemical compound C1C2C(=C)CC1C=C2 WTQBISBWKRKLIJ-UHFFFAOYSA-N 0.000 description 1

- XAYDWGMOPRHLEP-UHFFFAOYSA-N 6-ethenyl-7-oxabicyclo[4.1.0]heptane Chemical compound C1CCCC2OC21C=C XAYDWGMOPRHLEP-UHFFFAOYSA-N 0.000 description 1

- NLHHRLWOUZZQLW-UHFFFAOYSA-N Acrylonitrile Chemical compound C=CC#N NLHHRLWOUZZQLW-UHFFFAOYSA-N 0.000 description 1

- 241001120493 Arene Species 0.000 description 1

- 238000004438 BET method Methods 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 229920002943 EPDM rubber Polymers 0.000 description 1

- 239000004593 Epoxy Substances 0.000 description 1

- JIGUQPWFLRLWPJ-UHFFFAOYSA-N Ethyl acrylate Chemical compound CCOC(=O)C=C JIGUQPWFLRLWPJ-UHFFFAOYSA-N 0.000 description 1

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 1

- 229920000271 Kevlar® Polymers 0.000 description 1

- VVQNEPGJFQJSBK-UHFFFAOYSA-N Methyl methacrylate Chemical compound COC(=O)C(C)=C VVQNEPGJFQJSBK-UHFFFAOYSA-N 0.000 description 1

- 238000005481 NMR spectroscopy Methods 0.000 description 1

- 229920002367 Polyisobutene Polymers 0.000 description 1

- 239000004111 Potassium silicate Substances 0.000 description 1

- BLRPTPMANUNPDV-UHFFFAOYSA-N Silane Chemical compound [SiH4] BLRPTPMANUNPDV-UHFFFAOYSA-N 0.000 description 1

- 239000004115 Sodium Silicate Substances 0.000 description 1

- 235000021355 Stearic acid Nutrition 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- 239000003377 acid catalyst Substances 0.000 description 1

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 1

- 230000004913 activation Effects 0.000 description 1

- 125000003545 alkoxy group Chemical group 0.000 description 1

- 125000002877 alkyl aryl group Chemical group 0.000 description 1

- 125000000217 alkyl group Chemical group 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 125000003277 amino group Chemical group 0.000 description 1

- 238000004873 anchoring Methods 0.000 description 1

- 230000003078 antioxidant effect Effects 0.000 description 1

- 239000012736 aqueous medium Substances 0.000 description 1

- 150000004945 aromatic hydrocarbons Chemical class 0.000 description 1

- 239000010692 aromatic oil Substances 0.000 description 1

- 125000003710 aryl alkyl group Chemical group 0.000 description 1

- 125000003118 aryl group Chemical group 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- IMJGQTCMUZMLRZ-UHFFFAOYSA-N buta-1,3-dien-2-ylbenzene Chemical compound C=CC(=C)C1=CC=CC=C1 IMJGQTCMUZMLRZ-UHFFFAOYSA-N 0.000 description 1

- 229920005549 butyl rubber Polymers 0.000 description 1

- 229910000019 calcium carbonate Inorganic materials 0.000 description 1

- 238000004364 calculation method Methods 0.000 description 1

- 150000001732 carboxylic acid derivatives Chemical class 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 229920005556 chlorobutyl Polymers 0.000 description 1

- 230000015271 coagulation Effects 0.000 description 1

- 238000005345 coagulation Methods 0.000 description 1

- 239000002872 contrast media Substances 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 125000000753 cycloalkyl group Chemical group 0.000 description 1

- UVJHQYIOXKWHFD-UHFFFAOYSA-N cyclohexa-1,4-diene Chemical compound C1C=CCC=C1 UVJHQYIOXKWHFD-UHFFFAOYSA-N 0.000 description 1

- 230000000994 depressogenic effect Effects 0.000 description 1

- 229920003244 diene elastomer Polymers 0.000 description 1

- 239000012990 dithiocarbamate Substances 0.000 description 1

- 150000004659 dithiocarbamates Chemical class 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 229920001198 elastomeric copolymer Polymers 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 150000002148 esters Chemical class 0.000 description 1

- HQQADJVZYDDRJT-UHFFFAOYSA-N ethene;prop-1-ene Chemical group C=C.CC=C HQQADJVZYDDRJT-UHFFFAOYSA-N 0.000 description 1

- SUPCQIBBMFXVTL-UHFFFAOYSA-N ethyl 2-methylprop-2-enoate Chemical compound CCOC(=O)C(C)=C SUPCQIBBMFXVTL-UHFFFAOYSA-N 0.000 description 1

- 230000008020 evaporation Effects 0.000 description 1

- 238000001704 evaporation Methods 0.000 description 1

- 235000013305 food Nutrition 0.000 description 1

- 125000000524 functional group Chemical group 0.000 description 1

- VOZRXNHHFUQHIL-UHFFFAOYSA-N glycidyl methacrylate Chemical compound CC(=C)C(=O)OCC1CO1 VOZRXNHHFUQHIL-UHFFFAOYSA-N 0.000 description 1

- 150000002357 guanidines Chemical class 0.000 description 1

- 229920005555 halobutyl Polymers 0.000 description 1

- 125000004968 halobutyl group Chemical group 0.000 description 1

- 239000003999 initiator Substances 0.000 description 1

- 238000011835 investigation Methods 0.000 description 1

- 239000004761 kevlar Substances 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 238000007431 microscopic evaluation Methods 0.000 description 1

- 239000002480 mineral oil Substances 0.000 description 1

- TVMXDCGIABBOFY-UHFFFAOYSA-N n-Octanol Natural products CCCCCCCC TVMXDCGIABBOFY-UHFFFAOYSA-N 0.000 description 1

- 150000002825 nitriles Chemical class 0.000 description 1

- QIQXTHQIDYTFRH-UHFFFAOYSA-N octadecanoic acid Chemical compound CCCCCCCCCCCCCCCCCC(O)=O QIQXTHQIDYTFRH-UHFFFAOYSA-N 0.000 description 1

- OQCDKBAXFALNLD-UHFFFAOYSA-N octadecanoic acid Natural products CCCCCCCC(C)CCCCCCCCC(O)=O OQCDKBAXFALNLD-UHFFFAOYSA-N 0.000 description 1

- 238000013021 overheating Methods 0.000 description 1

- RPQRDASANLAFCM-UHFFFAOYSA-N oxiran-2-ylmethyl prop-2-enoate Chemical compound C=CC(=O)OCC1CO1 RPQRDASANLAFCM-UHFFFAOYSA-N 0.000 description 1

- PNJWIWWMYCMZRO-UHFFFAOYSA-N pent‐4‐en‐2‐one Natural products CC(=O)CC=C PNJWIWWMYCMZRO-UHFFFAOYSA-N 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 150000004965 peroxy acids Chemical class 0.000 description 1

- 125000005498 phthalate group Chemical class 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- NNHHDJVEYQHLHG-UHFFFAOYSA-N potassium silicate Chemical compound [K+].[K+].[O-][Si]([O-])=O NNHHDJVEYQHLHG-UHFFFAOYSA-N 0.000 description 1

- 235000019353 potassium silicate Nutrition 0.000 description 1

- 229910052913 potassium silicate Inorganic materials 0.000 description 1

- 230000002028 premature Effects 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- QQONPFPTGQHPMA-UHFFFAOYSA-N propylene Natural products CC=C QQONPFPTGQHPMA-UHFFFAOYSA-N 0.000 description 1

- 125000004805 propylene group Chemical group [H]C([H])([H])C([H])([*:1])C([H])([H])[*:2] 0.000 description 1

- 238000011160 research Methods 0.000 description 1

- 239000011265 semifinished product Substances 0.000 description 1

- 229910000077 silane Inorganic materials 0.000 description 1

- 150000004756 silanes Chemical class 0.000 description 1

- 125000005372 silanol group Chemical group 0.000 description 1

- 229910052911 sodium silicate Inorganic materials 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 241000894007 species Species 0.000 description 1

- 239000003381 stabilizer Substances 0.000 description 1

- 239000008117 stearic acid Substances 0.000 description 1

- 230000008961 swelling Effects 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- 239000004753 textile Substances 0.000 description 1

- 150000003557 thiazoles Chemical class 0.000 description 1

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 1

- 230000001988 toxicity Effects 0.000 description 1

- 231100000419 toxicity Toxicity 0.000 description 1

- 235000015112 vegetable and seed oil Nutrition 0.000 description 1

- 239000008158 vegetable oil Substances 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

- 239000011787 zinc oxide Substances 0.000 description 1

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K3/00—Use of inorganic substances as compounding ingredients

- C08K3/18—Oxygen-containing compounds, e.g. metal carbonyls

- C08K3/20—Oxides; Hydroxides

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B7/00—Mixing; Kneading

- B29B7/74—Mixing; Kneading using other mixers or combinations of mixers, e.g. of dissimilar mixers ; Plant

- B29B7/7476—Systems, i.e. flow charts or diagrams; Plants

- B29B7/7495—Systems, i.e. flow charts or diagrams; Plants for mixing rubber

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60C—VEHICLE TYRES; TYRE INFLATION; TYRE CHANGING; CONNECTING VALVES TO INFLATABLE ELASTIC BODIES IN GENERAL; DEVICES OR ARRANGEMENTS RELATED TO TYRES

- B60C1/00—Tyres characterised by the chemical composition or the physical arrangement or mixture of the composition

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K3/00—Use of inorganic substances as compounding ingredients

- C08K3/34—Silicon-containing compounds

- C08K3/36—Silica

Landscapes

- Chemical & Material Sciences (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Heating, Cooling, Or Curing Plastics Or The Like In General (AREA)

Description

- Die vorliegende Erfindung bezieht sich auf ein Verfahren zur Herstellung von Reifen für die Räder von Fahrzeugen, auf die so erhaltenen Reifen und auf dabei verwendete vernetzbare, elastomere Zusammensetzungen. Insbesondere bezieht sich die vorliegende Erfindung auf ein Verfahren zur Herstellung von Reifen für Räder von Fahrzeugen, die im Wesentlichen ohne herkömmliche Vernetzungsmittel hergestellt werden können, auf so erhaltene Reifen und auf dabei verwendete vernetzbare Zusammensetzungen, die ein Polymer enthaltende Epoxidgruppen und einen aktiven, Hydroxylgruppen enthaltenden Füllstoff aufweisen.

- In der Kautschukindustrie werden zur Herstellung eines breiten Bereichs von Produkten, und insbesondere von Reifen für Räder von Fahrzeugen, Verfahren zum Vulkanisieren von Dien-Elastomeren mit Schwefel in weitem Umfang verwendet. Obwohl diese Verfahren vulkanisierte Produkte hoher Qualität ergeben, ist ihre Ausführung sehr kompliziert, hauptsächlich aufgrund der Tatsache, dass zur Erzielung einer optimalen Vulkanisierung innerhalb industriell akzeptabler Zeiten es erforderlich ist, ein komplexes Vulkanisiersystem zu verwenden, zu dem neben Schwefel und Schwefel abgebenden Verbindungen ein oder mehrere Aktivierungsmittel (beispielsweise Stearinsäure, Zinkoxid und dergleichen) und ein oder mehrere Beschleuniger (beispielsweise Thiazole, Dithiocarbamate, Thiurame, Guanidine, Sulphenamide und dergleichen) gehören. Das Vorhandensein dieser Produkte kann in manchen Fällen beträchtliche Probleme nach sich ziehen hinsichtlich der Schädlichkeit/Giftigkeit sowohl während der Herstellung als auch während des Einsatzes, insbesondere wenn die vulkanisierten Produkte für eine Verwendung im medizinischen/Gesundheitsfürsorge- oder Nahrungsmittelbereich vorgesehen sind. Außerdem ist bekannt, dass die Verwendung von Schwefel oder Schwefel abgebenden Verbindungen während der Vulkanisierstufe, die insgesamt bei Temperaturen über 150°C ausgeführt wird, zur Entwicklung von flüchtigen geschwefelten Verbindungen führt.

- Demzufolge hat man in den letzten Jahren die Forschung in zwei unterschiedlichen Richtungen betrieben, wobei bei der ersten die bekannten Vulkanisierprozesse verbessert werden sollen, um sie effizienter und sauberer zu machen, während die zweite darauf abzielt, alternative Vernetzungstechniken zu entwickeln. Obwohl ein beträchtlicher Fortschritt gemacht wurde, kann man gegenwärtig nicht sagen, dass alternative Techniken für ein Vernetzen mit Schwefel vorliegen, die ähnliche Ergebnisse ergeben würden und die gleichzeitig eine effektive Vereinfachung im Hinblick auf die Produktion bieten würde. Beispielsweise erfordern Vernetzungsprozesse vermittelt durch Peroxidverbindungen spezielle Vorkehrungen wegen der Instabilität dieser Verbindungen zusätzlich zum Erfordernis der Verwendung von Aktivierungsmitteln. Zu einer durch Strahlung vermittelten Vernetzung gehört die Verwendung einer komplexen Ausrüstung sowie die Bereitstellung aller Vorkehrungen, die erforderlich sind, wenn Hochenergie- und Hochleistungsstrahlung zum Einsatz kommt.

- Es ist bekannte Praxis, Reifen für Räder von Fahrzeugen unter Verwendung von elastomeren Mischungen herzustellen, die Siliciumdioxid oder Mischungen von Siliciumdioxid und Ruß als verstärkenden Füllstoff enthalten. Diese Mischungen werden gewöhnlich zur Herstellung von Reifenlaufflächenbändern verwendet, die eine hervorragende Straßenhaftung, insbesondere bei nassen Bedingungen, und einen niedrigen Rollwiderstand aufzeigen. Für diesen Zweck hat man insbesondere Verschnitte entwickelt, die Siliciumdioxid oder Siliciumdioxid/Ruß-Mischungen und als Polymerbasis ein Epoxidgruppen enthaltendes Polymer enthalten, beispielsweise epoxidierten Naturkautschuk oder ein epoxidiertes Styrol/Butadiencopolymer (siehe beispielsweise die Patente US-4,179,421, US-4,341,672, EP-644,235 und EP-763,564). Diese Verschnitte werden nach herkömmlichen Verfahren vernetzt, insbesondere mit Hilfe von Systemen mit Schwefel oder Peroxiden. Den Verschnitten werden üblicherweise Silanverbindungen zugesetzt, um die Verträglichkeit zwischen dem Siliciumdioxid und der Polymerbasis zu erhöhen.

- In dem Artikel von S. Varughese und D. K. Tripathy, veröffentlicht in dem Journal of Applied Polymer Science, Band 44, S. 1847-1852 (1992), wird über eine Studie über das rheometrische Verhalten von Mischungen berichtet, die aus epoxidiertem Naturkautschuk (ENR) und Siliciumdioxid, die frei von herkömmlichen Vernetzungsmitteln sind, bestehen, um die Interaktionen zwischen ENR und Siliciumdioxid zu untersuchen. Insbesondere wurden Mischungen hergestellt, die ENR epoxidiert auf 50 Mol-% (ENR-50), Siliciumdioxid und wahlweise Bis(triethoxy-silylpropyl)tetrasulphid (Si-69) als Kompatibilisierungsmittel enthalten. Die Mischungen wurden in einem Zwei-Zylinder-Labormischer unter Verwendung einer so kurz wie möglichen Mischzeit hergestellt, um ein Haften der Mischungen an den Mischzylindern zu vermeiden. Die rheologischen Eigenschaften wurden unter Verwendung eines Rheometers untersucht, das über 1 h auf 180°C erhitzt ist. Nach den Autoren sollen die erhaltenen Ergebnisse zeigen, dass zwischen dem Siliciumdioxid und dem ENR-50 eine chemische Reaktion erfolgt, die zu einer leichten Vernetzung führt. Ein etwas höherer Vernetzungspegel soll bei den Silan enthaltenden Proben erreichbar sein.

- Aus den in dem oben erwähnten Artikel angegebenen rheometrischen Kurven lässt sich tatsächlich ein bescheidener Anstieg in den Drehmomentwerten (von der Anmelderin zu etwa 5 dN·m nach 1 h der Erhitzung bei 180°C bewertet, siehe S. 1849,

1 , Kurve D) mit einer ziemlich bescheidenen Geschwindigkeit ersehen. Diese Werte scheinen somit das Vorhandensein eines bestimmten Vernetzungsgrades in den Mischungen anzuzeigen, die Siliciumdioxid und ENR-50 enthalten, er ist jedoch bescheiden und hat vor allem eine extrem niedrige Vernetzungsgeschwindigkeit, die für ihren Einsatz in der Praxis völlig unzureichend ist. Diese Tatsache wird von den gleichen Autoren des oben erwähnten Artikels bestätigt, indem sie sagen, dass die angenommene Vernetzung zwischen den Epoxidgruppen und den Silanolgruppen in dem Siliciumdioxid eine Aktivierungsenergie erfordern würde, die größer ist als bei den üblichen Vulkanisierprozessen (siehe S. 1849). Diese Mischungen sind deshalb für die Herstellung von vernetzten elastomerischen Fertigprodukten im Allgemeinen und speziell für Reifen im industriellen Maßstab völlig ungeeignet. - Die Anmelderin hat nun überraschenderweise gefunden, dass vernetzte Industrieprodukte, und insbesondere Reifen für Räder von Fahrzeugen, im Wesentlichen ohne zusätzliche Vernetzungsmittel hergestellt werden können, indem vernetzbare Mischungen verwendet werden, die ein Epoxidgruppen enthaltendes elastomeres Polymer und einen Hydroxylgruppen enthaltenden aktiven Füllstoff aufweisen. Durch Erhitzen auf eine vorgegebene Temperatur und über einen vorgegeben Zeitraum erreichen diese Mischungen einen hohen Vernetzungsgrad in kurzen Zeiten, wodurch sie in der Lage sind, für die Herstellung von vernetzten Industrieprodukten im industriellen Maßstab, und insbesondere für Reifen, verwendet zu werden.

- Gemäß einem ersten Aspekt bezieht sich die vorliegende Erfindung somit auf ein Verfahren zur Herstellung von Reifen für Räder von Fahrzeugen, wobei das Verfahren die folgenden Phasen aufweist:

- – Herstellen eines Rohreifens, der wenigstens ein vernetzbares elastomeres Material aufweist,

- – Ausformen des Rohreifens in einem Formhohlraum, der in einer Vulkanisierform ausgebildet ist, und

- – Vernetzen des elastomeren Materials durch Erhitzen des Reifens auf eine vorgegebene Temperatur und für eine vorgegebene Zeit,

- Gemäß einem bevorzugten Aspekt wird die Vernetzungsphase durch Erhitzen des Reifens auf eine Maximaltemperatur von wenigstens 100°C, vorzugsweise wenigstens 120°C, während eines Zeitraums von wenigstens 3 Minuten, vorzugsweise wenigstens 5 Minuten, ausgeführt.

- Gemäß einem weiteren bevorzugten Aspekt wird der aktive Füllstoff in dem Epoxidgruppen enthaltenden elastischen Polymer mit einem Dispersionsindex von mehr als 90%, vorzugsweise mehr als 95%, und besonders bevorzugt von mehr als 98% dispergiert.

- Gemäß einem weiteren bevorzugten Aspekt zeichnet sich das vernetzbare elastomere Material durch einen effektiven Vernetzungsgrad aus, der wenigstens 65% nach nicht mehr als 5 Minuten Erhitzen bei 170°C gleich ist.

- Gemäß einem zweiten Aspekt bezieht sich die vorliegende Erfindung auf einen Reifen für die Räder von Fahrzeugen, der ein oder mehrere Bauteile aus vernetztem elastomerem Material aufweist und sich dadurch auszeichnet, dass wenigstens eines der Bauteile ein Epoxidgruppen enthaltendes elastomeres Polymer und einen Hydroxylgruppen enthaltenden aktiven Füllstoff aufweist, der in dem Polymer dispergiert ist, wobei das Material im Wesentlichen ohne zusätzliche Vernetzungsmittel vernetzt ist.

- Gemäß einem weiteren Aspekt bezieht sich die vorliegenden Erfindung auf eine Zusammensetzung, die ein Epoxidgruppen enthaltendes elastomeres Polymer und einen Hydroxylgruppen enthaltendes aktiven Füllstoff umfasst, der in dem Polymer dispergiert ist, wobei die Zusammensetzung im Wesentlichen ohne zusätzliche Vernetzungsmittel vernetzbar sind und sich dadurch auszeichnet, dass ein wirksamer Vernetzungsgrad nach nicht mehr als 5 Minuten Erhitzen bei 170°C gleich wenigstens 65% ist.

- Gemäß einem weiteren Aspekt bezieht sich die vorliegende Erfindung auf ein vernetztes Industrieprodukt mit einem Epoxidgruppen enthaltenden elastomeren Polymer und einem Hydroxylgruppen enthaltenden aktiven Füllstoff, der in dem Polymer dispergiert ist, wobei sich das Industrieprodukt dadurch auszeichnet, dass es im Wesentlichen ohne zusätzliche Vernetzungsmittel vernetzt ist und dass der Füllstoff in dem Polymer mit einem Dispersionsindex von mehr als 90%, vorzugsweise mehr als 95%, und besonders bevorzugt von mehr als 98% dispergiert ist.

- Gemäß einem weiteren Aspekt bezieht sich die vorliegende Erfindung auf ein Verfahren zur Herstellung einer elastomeren Mischung mit einem Epoxidgruppen enthaltenden elastomeren Polymer und mit einem Hydroxylgruppen enthaltenden aktiven Füllstoff, der in dem Polymer dispergiert ist, wobei die Mischung ohne zusätzliche Vernetzungsmittel vernetzbar ist und bei dem Verfahren der aktive Füllstoff mit dem Polymer über eine vorgegebene Zeit zur Erzielung eines Dispersionsgrades des Füllstoffs von mehr als 90% und bei einer vorgegebenen Temperatur zur Vermeidung einer Vorvernetzung der Mischung gemischt wird.

- Für die Zwecke der vorliegenden Beschreibung und der Ansprüche bedeutet der Ausdruck "im Wesentlichen ohne zusätzliche Vernetzungsmittel", dass die vernetzbare Mischung nicht der Einwirkung anderer Systeme ausgesetzt wird, die in der Lage sind, die Vernetzung herbeizuführen, oder dass andere Produkte, die in der Mischung vorhanden sein können, ihrerseits an der Vernetzungsreaktion teilnehmen können, jedoch in Mengen von weniger als der minimalen Menge verwendet werden, die erforderlich ist, um einen merklichen Vernetzungsgrad in kurzen Zeiten (beispielsweise innerhalb von 5 Minuten) zu erhalten. Insbesondere sind die erfindungsgemäßen Mischungen im Wesentlichen ohne irgendwelche Vernetzungssysteme vernetzbar, die gewöhnlich beim Stand der Technik verwendet werden, beispielsweise Schwefel oder Schwefeldonatoren, Peroxide oder andere radikale Initiatoren, und die Mischungen werden auch nicht der Wirkung einer Hochenergiestrahlung (UV, Gammastrahlen, usw.) ausgesetzt, um in dem Polymer Vernetzungserscheinungen zu induzieren.

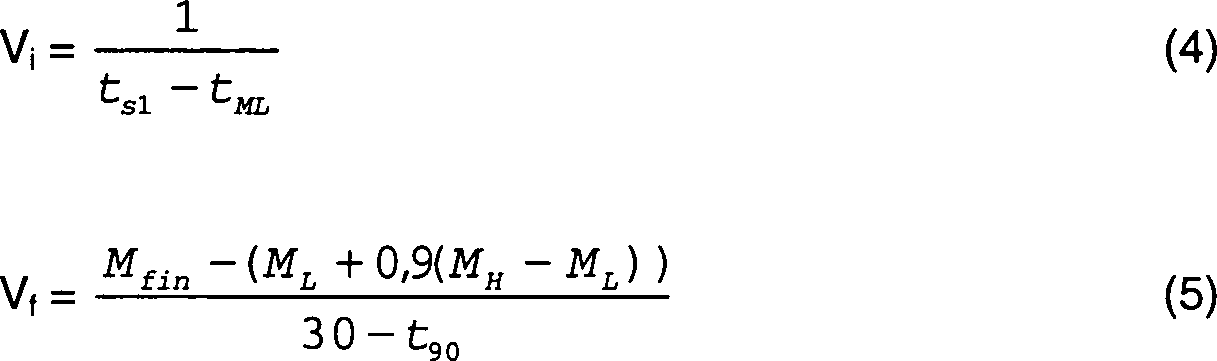

- Für die Zwecke der vorliegenden Beschreibung und der Ansprüche bedeutet der Ausdruck "effektiver Vernetzungsgrad" (%Reff) unter Bezug auf eine MDR-(MDR = Plastometer mit sich bewegender Düse-) rheometrische Kurve, die bei einer Probe der Mischung erhalten wird, die auf 170°C über eine Gesamtzeit von 30 min erhitzt ist, die Differenz zwischen den effektiven Drehmoment-(Meff-) und den minimalen Drehmoment-(ML-)Werten, die sich als Prozentsatz bezogen auf die Differenz zwischen dem Enddrehmoment (Mfin), d.h. zur Zeit tfin = 30 min, und ML ausdrücken lässt:

- Der Meff-Wert wird unzweideutig aus der MDR-Kurve als der Drehmomentwert am Schnittpunkt zwischen

- – der Linie (A), die zwischen dem Minimumpunkt auf der MDR-Kurve (tML; ML) und dem Punkt hindurchgeht, bei dem es eine Steigerung von 1 dN·m im Drehmomentwert bezogen auf ML (tS1; ML+1) gibt, und

- – der Linie (B), die zwischen dem Endpunkt (30; Mfin) und dem Punkt hindurchgeht, bestimmt, bei dem es einen Anstieg im Drehmomentwert bezogen auf ML gibt, der gleich 90% der Gesamtänderung des Drehmoments zwischen dem Maximalwert MH und dem Minimalwert ML (t90; ML + 0,9 (MH – ML)) ist.

- Die Gradienten der Linien (A) und (B) stellen jeweils ein Maß für die mittlere anfängliche Vernetzungsgeschwindigkeit (d.h. in dem ersten Zeitraum nach dem Minimumpunkt ML, bei dem die Vernetzung begonnen hat) und der mittleren abschließenden Vernetzungsgeschwindigkeit dar (d.h. in dem Zeitraum zwischen dem Punkt, an dem 90% der Gesamtvernetzung erhalten worden sind, und dem Endpunkt, der auf 30 min gesetzt ist).

-

-

- Die MDR-Kurven können bestimmt werden, wie es in der ASTM-Norm D5289-95 beschrieben ist.

- Die Epoxidgruppen enthaltenden Polymere, die in den Mischungen nach der vorliegenden Erfindung verwendet werden können, sind Homopolymere oder Copolymere mit elastomeren Eigenschaften, die eine Glasübergangstemperatur (Tg) von weniger als 23°C, vorzugsweise von weniger als 0°C, haben, wenigstens 0,05 Mol-%, vorzugsweise von 0,1 bis 70 Mol-%, und besonders bevorzugt von 0,5 bis 60 Mol-% Epoxidgruppen bezogen auf die Gesamtzahl von Molen von Monomeren enthalten, die in dem Polymer vorhanden sind. Unter diese Definition fallen auch Mischungen von verschiedenen, Epoxidgruppen enthaltenden Polymeren oder alternativ Mischungen von einem oder mehreren nicht epoxidierten elastomeren Polymeren.

- Im Falle von Copolymeren können diese einen ungeordneten, einen Block-, einen Pfropf- oder einen Mischaufbau haben. Das mittlere Molekulargewicht des Basispolymers liegt zwischen 2000 und 1.000.000, vorzugsweise zwischen 50.000 und 500.000.

- Bevorzugt werden insbesondere epoxidierte Dienhomopolymere oder -copolymere, bei denen der Basispolymeraufbau mit synthetischem oder natürlichem Ursprung aus einem oder mehreren konjugierten Dienmonomeren abgeleitet wird, die wahlweise mit Monovinylarenen und/oder polaren Comonomeren copolymerisiert sind.

- Die Polymere, die besonders bevorzugt werden, sind diejenigen, die aus der Copolymerisierung von Dienmonomeren abgeleitet werden, die 4 bis 12, vorzugsweise 4 bis 8 Kohlenstoffatome enthalten und beispielsweise ausgewählt werden aus 1,3-Butadien, Isopren, 2,3-Dimethyl-1,3-butadien, 3-Butyl-1,3-octadien, 2-Phenyl-1,3-butadien und dergleichen oder Mischungen davon. Besonders bevorzugt werden 1,3-Butadien und Isopren.

- Wahlweise können Monovinylarene als Comonomere verwendet werden, die insgesamt 8 bis 20, vorzugsweise 8 bis 12 Kohlenstoffatome enthalten und beispielsweise ausgewählt werden können aus Styrol; 1-Vinylnaphthalen; 2-Vinylnaphthalen; verschiedenen Alkyl-, Cycloalkyl-, Aryl-, Alkylaryl- oder Arylalkylderivaten des Styrols, wie beispielsweise 3-Methylstyrol, 4-Propylstyrol, 4-Cyclohexylstyrol, 4-Dodecylstyrol, 2-Ethyl-4-benzylstyrol, 4-p-Tolylstyrol, 4-(4-Phenylbutyl)-styrol und dergleichen oder Mischungen davon. Besonders bevorzugt wird Styrol. Diese Monovinylarene können wahlweise durch eine oder mehrere funktionale Gruppen substituiert werden, beispielsweise durch Alkoxygruppen, wie 4-Methoxystyrol, Aminogruppen, wie 4-Dimethylaminostyrol, und dergleichen.

- In die Basispolymerstruktur können verschiedene polare Comonomere eingeführt werden, insbesondere Vinylpyridin, Vinylquinolin, Acryl- und Alkylacrylsäureester, Nitrile und dergleichen, oder Mischungen davon, beispielsweise Methylacrylat, Ethylacrylat, Methylmethacrylat, Ethylmethacrylat, Acrylnitril und dergleichen.

- Zu den Dienpolymeren, die besonders bevorzugt werden, gehören Naturkautschuk, Polybutadien, Polyisopren, Styrol/Butadien-Copolymere, Butadien/Isopren-Copolymere, Styrol-/Isopren-Copolymere, Nitrilkautschuke und dergleichen oder Mischungen davon.

- Im Falle von Copolymeren ist die Menge des Diencomonomers bezogen auf die anderen Comonomere so beschaffen, dass gewährleistet ist, dass das Endpolymer elastomere Eigenschaften hat. In dieser Hinsicht ist es nicht möglich, die minimale Menge des Diencomonomers, die erforderlich ist, um die gewünschten elastomeren Eigenschaften zu erhalten, insgesamt einzustellen. Als Hinweis kann eine Diencomonomermenge von wenigstens 50 Gew.-% bezogen auf das Comonomer-Gesamtgewicht insgesamt als ausreichend angesehen werden.

- Das Basis-Dienpolymer kann nach bekannten Verfahren hergestellt werden, insbesondere in Emulsion, in Suspension oder in Lösung. Das so erhaltene Basispolymer wird dann der Epoxidierung nach bekannten Verfahren unterworfen, beispielsweise durch Reaktion in Lösung mit einem Epoxidiermittel. Dieses Mittel ist im Allgemeinen ein Peroxid oder eine Persäure, beispielsweise m-Chlorperbenzoesäure, Peressigsäure und dergleichen, oder Wasserstoffperoxid bei Anwesenheit einer Carbonsäure oder eines Derivats davon, beispielsweise Essigsäure, Essigsäureanhydrid und dergleichen, wahlweise gemischt mit einem Säurekatalysator, wie Schwefelsäure. Weitere Einzelheiten hinsichtlich Verfahren zum Epoxidieren von elastomeren Polymeren sind beispielsweise in dem US-Patent 4,341,672 oder bei Schulz et al. in Rubber Chemistry and Technology, Band 55, S. 809 ff. beschrieben.

- Epoxidgruppen enthaltende Polymere, die verwendet werden können, sind elastomere Copolymere von einem oder mehreren Monoolefinen mit einem olefinischen Copolymer, das ein oder mehrere Epoxidgruppen enthält. Die Monoolefine können ausgewählt werden aus Ethylen und α-Olefinen, die insgesamt 3 bis 12 Kohlenstoffatome enthalten, wie Propylen, 1-Buten, 1-Penten, 1-Hexen, 1-Octen und dergleichen oder Mischungen davon. Bevorzugt werden die folgenden: Copolymere zwischen Ethylen und einem α-Olefin, und wahlweise ein Dien; Homopolymere von Isobuten oder Copolymere davon mit kleineren Mengen eines Diens, die wahlweise wenigstens teilweise halogeniert sind. Das wahlweise vorhandene Dien enthält insgesamt 4 bis 20 Kohlenstoffatome und wird vorzugsweise ausgewählt aus 1,3-Butadien, Isopren, 1,4-Hexadien, 1,4-Cyclohexadien, 5-Ethyliden-2-Norbornen, 5-Methylen-2-Norbornen und dergleichen. Davon werden die folgenden besonders bevorzugt: Ethylen/Propylen-Copolymere (EPR) oder Ethylen/Propylen/Dien-Copolymere (EPDM), Polyisobuten, Butylkautschuke, Halogenbutylkautschuke, insbesondere Chlorbutyl- oder Brombutylkautschuke und dergleichen, sowie Mischungen davon. Es können olefinische Copolymere, die Epoxidgruppen enthalten, ausgewählt werden, beispielsweise aus Glycidylacrylat, Glycidylmethacrylat, Vinylcyclohexenmonooxid, Allylglycidylether und Methallylglycidylether. Die Einbringung von Epoxidgruppen durch die vorher erwähnten epoxidierten Comonomere kann durch Copolymerisation der entsprechenden Monomere nach bekannten Techniken ausgeführt werden, insbesondere durch Radikalcopolymerisation in Emulsion. Wenn ein Diencomonomer vorhanden ist, kann dies zum Einbringen von Epoxidgruppen durch eine Epoxidierungsreaktion, wie oben beschrieben, verwendet werden.

- Beispiele von epoxidierten elastomeren Polymeren, die bei der vorliegenden Erfindung verwendet werden können und die gegenwärtig im Handel erhältlich sind, sind die Produkte Epoxyprene® von Guthrie (epoxidierter Naturkautschuk – ENR) und die Produkte Poly BD® von Elf Atochem (epoxidiertes Polybutadien).

- Für die Zwecke der vorliegenden Erfindung bedeutet der Ausdruck "Hydroxylgruppen enthaltender aktiver Füllstoff" ein Material anorganischer oder organischer Art in unterteilter Form, dessen Oberfläche aktive Hydroxylgruppen trägt, die in der Lage sind, mit Epoxidgruppen des Polymers zu interagieren. In diese Klasse fallen beispielsweise die folgenden Materialien: Siliciumdioxid, insbesondere ausgefälltes Siliciumdioxid und pyrogenes Siliciumdioxid, Aluminium, Titanoxid, Cellulosefasern, mikrokristalline Cellulose, Zeolithe, Kaolin und dergleichen oder Mischungen davon. Es ist auch möglich, Füllstoffe zu verwenden, die per se nicht aktiv sind, deren Oberfläche mit Hydroxylgruppen modifiziert ist, beispielsweise Ruß, der wenigstens teilweise mit Siliciumdioxid beschichtet ist, wie es beispielsweise in der Patentanmeldung WO 96/37546 und WO 98/13428 beschrieben ist.

- Besonders bevorzugte aktive Füllstoffe sind ausgefälltes Siliciumdioxid, pyrogenes Siliciumdioxid, Aluminiumoxid oder Mischungen davon. Um eine effektive Interaktion mit dem epoxidierten Polymer zu erhalten, ist die spezifische Oberfläche des aktiven Füllstoffs (bestimmt nach der BET-Methode) vorzugsweise größer als 40 m2/g, und liegt besonders bevorzugt zwischen 80 und 600 m2/g, während die Dichte der aktiven Hydroxylgruppen, die auf dem Füllstoff vorhanden sind, insgesamt größer als 1 Gruppe/nm2, vorzugsweise größer als 5 Gruppen/nm2 ist. Die Dichte der aktiven Hydroxylgruppen kann nach der NMR-Analyse bestimmt werden, die beispielsweise von Leonardelli et al. in J. Am. Chem. Soc., 114, 16 (1992) beschrieben ist.

- Insbesondere können Handelsprodukte, die vorteilhafterweise als aktive Füllstoffe nach der vorliegenden Erfindung verwendet werden können, beispielsweise ausgewählt werden aus VN3-Produkten von Degussa, Zeosil®-Produkten von Rhône-Poulenc und Ecoblack®-Produkten von Cabot Corp..

- Die minimale erforderliche Füllstoffmenge zum Erhalten eines ausreichendes Vernetzungsgrades kann als Funktion der verwendeten spezifischen Materialien und der Eigenschaften bestimmt werden, die das fertige vernetzte Industrieprodukt erhalten soll. Auf der Basis der ausgeführten Untersuchungen hat die Anmelderin gefunden, dass es insgesamt erforderlich ist, eine aktive Füllstoffmenge zu verwenden, die größer als 20 phr ist und vorzugsweise zwischen 30 und 150 phr liegt (phr = Gewichtsteile pro 100 Gewichtsteile Polymerbasis).

- Der aktive Füllstoff kann als eine Mischung mit anderen nicht aktiven Füllstoffen eingesetzt werden, die gewöhnlich als Verstärker bei den vernetzten elastomeren Massen verwendet werden, beispielsweise Ruß, Calciumcarbonat und dergleichen. Es hat sich gezeigt, dass eine Menge an aktivem Füllstoff, die wenigstens 50 Gew.-% des Gesamtgewichts des in der Mischung vorhandenen Füllstoffs entspricht, ausreicht, um ein zufriedenstellendes Ergebnis zu erhalten. Natürlich können diese Mengen als Funktion der Art der verwendeten Füllstoffe und der Eigenschaften variieren, die für das fertige vernetzte Industrieprodukt gefordert werden.

- Der Dispersionsindex (D%) des aktiven Füllstoffs in der Polymerbasis kann durch eine optische oder Elektronenmikroskopanalyse eines dünnen Abschnitts (Dicke: 1 μm) der Masse auf der Basis der Anzahl von Teilchen von nicht dispergiertem Füllstoff bestimmt werden. Herkömmlicherweise wird Füllstoff, der sich in Form von Teilchen mit einem Durchmesser von mehr als oder gleich 7 μm vereinigt, als "nicht dispergiert" betrachtet.

-

- A

- = Gesamtfläche der nicht dispergierten Teilchen;

- Atot

- = Gesamtfläche des geprüften Abschnitts;

- dc

- = Dichte der Mischung

- df

- = Dichte des Füllstoffs;

- %F

- = Gew.-% des in der Mischung vorhandenen Füllstoffs.

- Der Faktor 0,4 in Gleichung (8), der gewöhnlich als der "Schwellfaktor" bekannt ist, ist ein Parameter empirischer Art, der ein Maß für die Füllstoffmenge gibt, die effektiv in den nicht dispergierten Aggregaten vorhanden ist, wobei die Tatsache berücksichtigt ist, dass eine bestimmte Menge von "eingeschlossenem" Polymer in diesen Aggregaten vorhanden ist. Wenn der Füllstoff an sich nicht leicht von der ihn umgebenden polymeren Matrix unterschieden werden kann, insbesondere wenn ein optisches Mikroskop verwendet wird, kann dem Füllstoff eine kleine Menge eines geeigneten Kontrastmittels, beispielsweise Ruß, zugesetzt werden.

- Weitere Einzelheiten bezüglich der Bestimmung des Dispersionsindex des Füllstoffs sind beispielsweise in "Carbon Black Dispersion Measurement, Teil II, Einfluss der Dispersion auf physikalische Eigenschaften" von B. R. Richmond angegeben (Meeting of the Rubber Division, ACS, Oktober 26-29, 1993).

- Die vernetzbare Mischung nach der vorliegenden Erfindung kann Zusatzstoffe aufweisen, die üblicherweise verwendet werden und auf der Basis der spezifischen Anwendung ausgewählt werden, für die sie vorgesehen sind. Beispielsweise können Antioxidanzien, Schutzmittel, Weichmacher, Haftstoffe, Antiozonisierungsmittel, härtende Harze, modifizierende Harze, Fasern (beispielsweise Kevlar®-Pulpe) und dergleichen diesen Mischungen zugesetzt werden. Um die Verarbeitbarkeit zu verbessern, kann insbesondere ein Schmiermittel, das im Allgemeinen ausgewählt wird aus Mineralölen, Pflanzenölen, synthetischen Ölen und dergleichen, oder Mischungen davon, beispielsweise aromatisches Öl, naphthenisches Öl, Phthalate, Sojabohnenöl, epoxidiertes Sojabohnenöl und dergleichen, den vernetzbaren Mischungen nach der vorliegenden Erfindung zugesetzt werden. Die Schmiermittelmenge kann insgesamt im Bereich zwischen 2 und 100 phr, vorzugsweise zwischen 5 und 50 phr liegen.

- Die vernetzbare Mischung nach der vorliegenden Erfindung kann dadurch hergestellt werden, dass die Polymerbasis und der aktive Füllstoff nach bekannten Techniken gemischt werden. Das Mischen kann beispielsweise unter Verwendung eines Mischers mit offenem Mischwerk oder mit einem Innenmischer in der Bauweise mit tangentialen Rotoren (Banbury) oder ineinander greifenden Rotoren (Intermix) oder in Durchlaufmischern in der Bauweise Ko-Kneader (Guss) oder in der Bauweise mit gleich rotierender oder gegenrotierender Doppelschnecke ausgeführt werden.

- Während des Mischens wird die Temperatur unter einem vorgegebenen Wert gehalten, um ein vorzeitiges Vernetzen der Mischung zu vermeiden. Für diesen Zweck wird die Temperatur insgesamt unter 130°C, vorzugsweise unter 100°C, und besonders bevorzugt unter 80°C gehalten. Die Mischzeit kann in einem großen Bereich variieren, der hauptsächlich von der spezifischen Zusammensetzung der Mischung und von der Art des eingesetzten Mischers abhängt, und wird vorher festgelegt, um den gewünschten Dispersionsgrad des Füllstoffs in der Polymerbasis zu erhalten. Insgesamt kann ein zufrieden stellendes Ergebnis mit einer Mischzeit von mehr als 90 s, vorzugsweise zwischen 3 und 35 min, erhalten werden.

- Um die Dispersion des Füllstoffs zu optimieren, während die Temperatur unter den oben angegebenen Werte gehalten wird, können auch mehrstufige Mischprozesse zum Einsatz kommen, die wahlweise eine Kombination unterschiedlicher Mischer verwenden, die hintereinander angeordnet sind.

- Um Probleme zu vermeiden, die sich aus einer Überhitzung der Mischung mit den daraus folgenden unerwünschten Vorvernetzungserscheinungen ergeben, kann als Alternative zu den vorstehend erwähnten Mischprozessen im Feststoffzustand die vernetzbare Mischung nach der vorliegenden Erfindung in vorteilhafter Weise dadurch hergestellt werden, dass der aktive Füllstoff mit der Polymerbasis in Form einer wässrigen Emulsion oder einer Lösung in einem organischen Lösungsmittel vorbereitet wird. Der Füllstoff kann so, wie er ist, oder in Form einer Suspension oder Dispersion in einem wässrigen Medium eingesetzt werden. Das so gefüllte Polymer wird anschließend von dem Lösungsmittel oder von dem Wasser durch geeignete Einrichtungen getrennt. Wenn beispielsweise ein Polymer in einer Emulsion verwendet wird, kann das Polymer in Form von Teilchen mit dem Füllstoff durch Zugabe eines Koagulans ausgefällt werden.

- Ein Koagulans, das verwendet werden kann, ist insbesondere eine elektrolytische Lösung, beispielsweise eine wässrige Natrium- oder Kaliumsilicatlösung. Der Koagulationsprozess kann durch Verwendung eines flüchtigen organischen Lösungsmittels begünstigt werden, das dann durch Verdampfen während des Ausfällens des gefüllten Polymers entfernt wird. Weitere Einzelheiten bezüglich Prozessen dieser Art für die Herstellung von gefüllten Elastomeren sind beispielsweise im US-Patent 3,846,365 angegeben.

- Die vorliegende Erfindung wird nun durch eine Anzahl von Ausführungsformen unter Bezug auf die beiliegenden Figuren erläutert, in denen

-

1 eine teilweise ausgeschnittene Schnittansicht eines Reifens nach der vorliegenden Erfindung ist, -

2 eine typische MDR-Kurve zeigt, bei der die kritischen Punkte und die Linien (A) und (B), wie oben definiert, angegeben sind, und -

3 die MDR-Kurven zeigt, die für die später aufgeführten Beispiele 5 und 6 erhalten werden. - Gemäß

1 hat ein Reifen1 herkömmlicherweise wenigstens eine Karkassenlage2 , deren gegenüberliegende Seitenränder außen um entsprechende verankernde Wulstkerne3 herumgeschlagen sind, von denen jeder in einem Wulst eingeschlossen ist, der längs eines inneren Umfangsrandes des Reifens gebildet wird und mit dem der Reifen an einer Felge5 angreift, die einen Teil des Rads eines Fahrzeugs bildet. - Längs der Umfangsabwicklung der Karkassenlage

2 sind ein oder mehrere Gurtstreifen6 aufgebracht, die unter Verwendung von Metall- oder Textilkorden hergestellt sind, die in eine Bahn einer Mischung eingeschlossen sind. Außerhalb der Karkassenlage2 sind jeweils in gegenüberliegenden Seitenabschnitten dieser Lage ein Paar von Seitenwänden7 aufgebracht, von denen sich jede von dem Wulst4 zu einem so genannten "Schulter"-Bereich8 des Reifens erstreckt, der von den gegenüberliegenden Enden der Gurstreifen6 gebildet wird. Auf die Gurtstreifen6 ist am Umfang ein Laufflächenband9 aufgebracht, dessen Seitenränder es an den Schultern8 mit den Seitenwänden7 verbinden. Das Laufflächenband9 hat außen eine Abrollfläche9a , die für das Inkontaktkommen mit dem Boden ausgelegt ist, wobei in der Oberfläche des Laufflächenbandes Umfangsnuten10 ausgebildet werden können, die sich mit in der beiliegenden Figur nicht gezeigten Quernuten schneiden können und eine Vielzahl von Blöcken11 bilden, die auf der Rolloberfläche9a unterschiedlich verteilt sind. - Das Herstellungsverfahren des Reifens nach der vorliegenden Erfindung kann mit entsprechenden Techniken und unter Verwendung von bekannten Vorrichtungen durchgeführt werden (siehe beispielsweise die Patente

EP 199 064 US 4,872,822 undUS 4,768,937 ). Dieses Verfahren weist insbesondere eine Phase der Herstellung des Rohreifens auf, in der eine Reihe von Halbfabrikaten, die vorher und getrennt voneinander hergestellt wurden und den verschiedenen Teilen des Reifens entsprechen (Karkassenlagen, Gurtstreifen, Wulstringen, Füllstoffen, Seitenwänden und Lauffläche), unter Verwendung einer geeigneten Fertigungsmaschine miteinander kombiniert werden. - Der so erhaltene Rohreifen wird dann den darauf folgenden Phasen der Ausformung und Vernetzung unterworfen. Für diesen Zweck wird eine Vulkanisierform verwendet, die so ausgelegt ist, dass der zu behandelnde Reifen innerhalb eines Formhohlraums aufgenommen ist, der Wände hat, die bezüglich der Außenfläche des Reifens eine Gegenform bilden, wenn die Vernetzung vollständig ist.

- Der Rohreifen kann dadurch ausgeformt werden, dass ein Druckfluid in den Raum eingeführt wird, der von der Innenfläche des Reifens gebildet wird, so dass die Außenfläche des Rohreifens gegen die Wände des Formhohlraums gedrückt wird. Bei einem der Ausformverfahren, das weit praktiziert wird, wird eine Vulkanisierkammer aus elastomerem Material, die mit Dampf und/oder einem anderen Druckfluid gefüllt wird, innerhalb des Reifens expandieren gelassen, der in den Formhohlraum eingeschlossen ist. Auf diese Weise wird der Rohreifen gegen die Innenwände des Formhohlraums gedrückt, wodurch das gewünschte Ausformen erreicht wird. Alternativ kann das Ausformen ohne eine expandierbare Vulkanisierkammer ausgeführt werden, indem innerhalb des Reifens ein toroidförmiger metallischer Träger vorgesehen wird, der entsprechend der Gestalt der Innenfläche des herzustellenden Reifens geformt ist (siehe beispielsweise EP-Patent 242,840). Der Unterschied im Wärmeausdehnungskoeffizienten zwischen dem toroidförmigen Metallträger und dem Rohelastomermaterial wird dazu verwendet, einen ausreichenden Ausformdruck zu erzielen.

- Zu diesem Zeitpunkt wird die Phase der Vernetzung des Rohelastomers ausgeführt, das in dem Reifen vorhanden ist. Für diesen Zweck wird die Außenwand der Vulkanisierform in Kontakt mit einem Heizfluid (im Allgemeinen Dampf) so gebracht, dass die Außenwand eine maximale Temperatur insgesamt zwischen 100°C und 200°C erreicht. Gleichzeitig wird die Innenfläche des Reifens auf die Vernetzungstemperatur unter Verwendung des gleichen Druckfluids gebracht, das benutzt wird, um den Reifen gegen die Wand des Formhohlraums zu drücken, und das auf eine Maximaltemperatur zwischen 100 und 250°C erhitzt ist. Die zur Erzielung eines ausreichenden Vernetzungsgrades erforderliche Zeit über der ganzen Masse des elastomeren Materials kann insgesamt zwischen 3 Minuten und 60 Minuten variieren und hängt hauptsächlich von den Abmessungen des Reifens ab.

- Nachstehend wurde eine Anzahl von Ausgestaltungen der vorliegenden Erfindung angegeben.

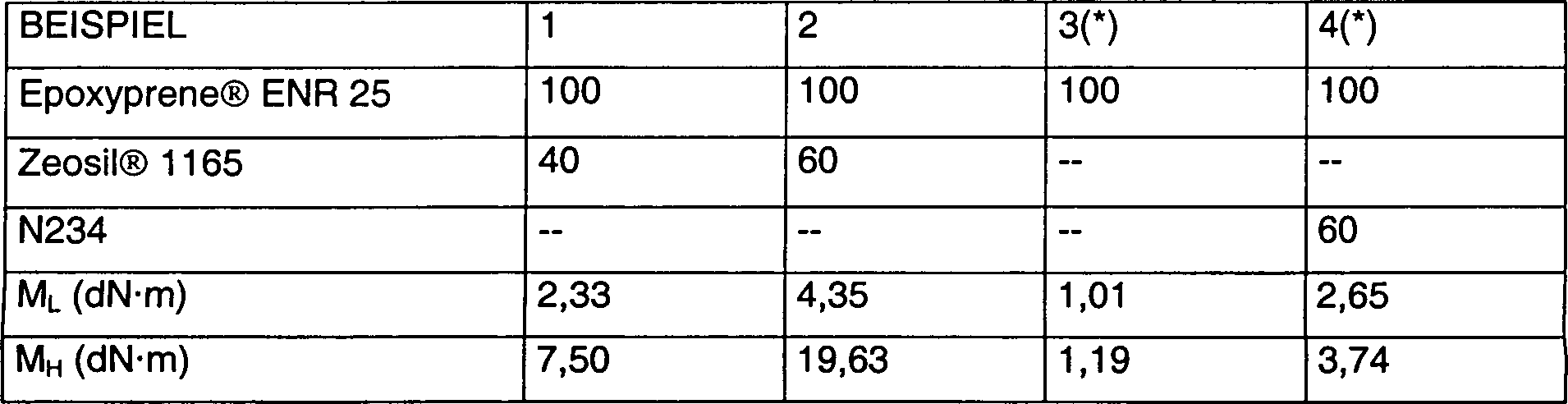

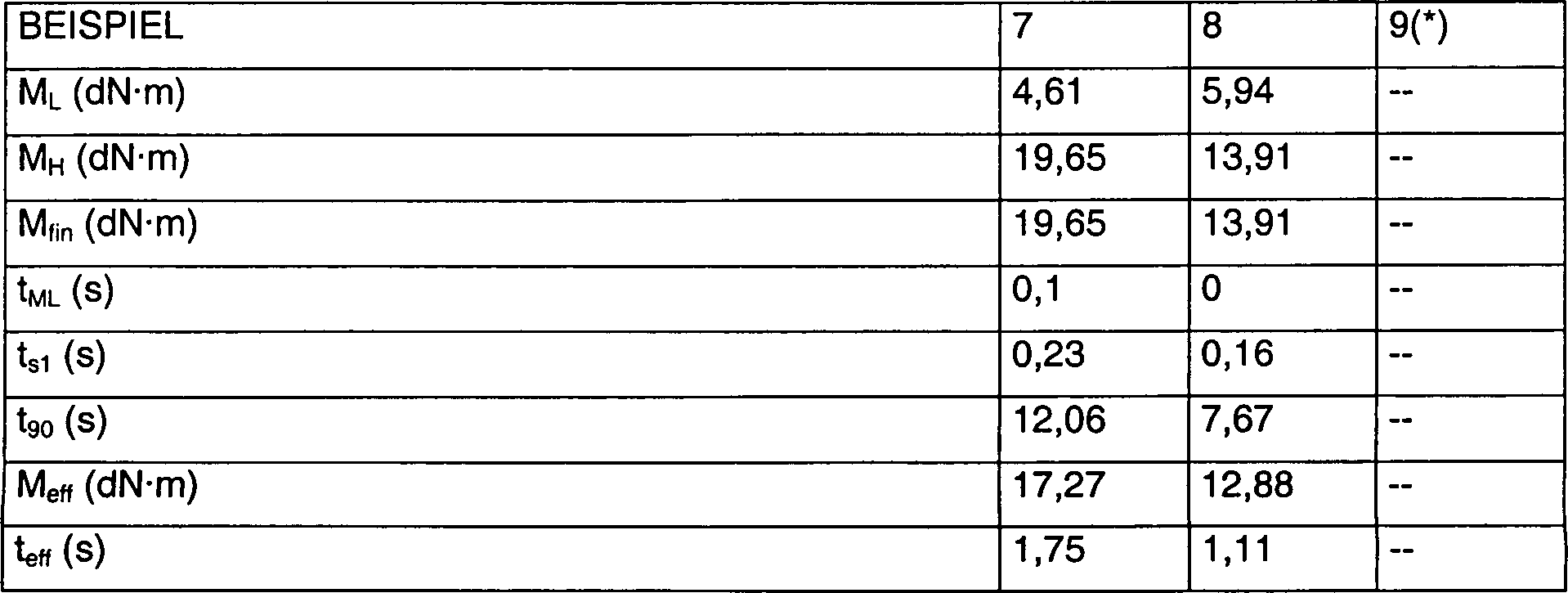

- Beispiele 1 bis 4

- Die in Tabelle 1 angegebenen Mischungen wurden unter Verwendung eines Mischers mit offenem Zylinder bei einer Mischzeit von etwa 30 Minuten hergestellt, wobei die Maximaltemperatur auf etwa 70°C gehalten wurde.

- Die so hergestellten Mischungen wurden einer MDR-rheometrischen Analyse unter Verwendung eines MDR-Plastometers von Monsanto unterworfen, wobei die Versuche bei 170°C über 30 min mit einer Schwingfrequenz von etwa 1,66 Hz (100 Schwingungen pro Minute) und einer Schwingungsamplitude von ± 0,5° ausgeführt wurden. Tabelle 1 gibt die Parameter der so erhaltenen MDR-Kurven.

- Die in Tabelle 1 angegebenen Beispiele zeigen, dass bei der erfindungsgemäßen Mischung, die Siliciumdioxid enthält, es möglich ist, einen hohen Vernetzungsgrad ohne Zugabe irgendeines herkömmlichen vernetzenden Systems zu erhalten. Im Gegensatz dazu ist es bei Verwendung von Ruß allein (im Wesentlichen frei von aktiven Hydroxylgruppen), anstelle von Siliciumdioxid, nicht möglich, eine brauchbare Vernetzung in industriell brauchbaren Zeiten zu erreichen.

- Beispiele 5, 6

- Unter Verwendung des gleichen offenen Mischers wie bei den Beispielen 1 bis 4 wurden die in Tabelle 2 angegebenen Mischungen mit einer Mischzeit von etwa 30 min hergestellt, wobei die Maximaltemperatur auf etwa 60°C gehalten wurde.

- Die so hergestellten Mischungen wurden einer MDR-rheometrischen Analyse unter Verwendung des gleichen Plastometers und bei den gleichen Bedingungen wie bei den Beispielen 1 bis 4 unterworfen. Die so erhaltenen rheometrischen Kurven sind in

3 angegeben (durchgehende Linie: Beispiel 5, gestrichelte Linie: Beispiel 6), wobei die signifikanten Parameter in Tabelle 2 angegeben sind. - Die mechanischen Eigenschaften (gemäß ISO-Norm 37) und die Härte in IRHD-Graden (gemäß ISO-Norm 48) wurden an Proben der vorstehend erwähnten Mischungen gemessen, die bei 170°C über 10 min vernetzt wurden. Die Ergebnisse sind in Tabelle 2 angegeben.

- Wie aus den in Tabelle 2 angegebenen Daten zu ersehen ist, macht es die erfindungsgemäße Mischung, die frei von herkömmlichen Vernetzungsmitteln ist, möglich, ein vernetztes Produkt zu erhalten, das Eigenschaften hat, die mit denen vollständig vergleichbar sind, die man mit der gleichen Mischung erhalten kann, der ein herkömmliches vernetzendes System auf Schwefelbasis zugesetzt worden ist.

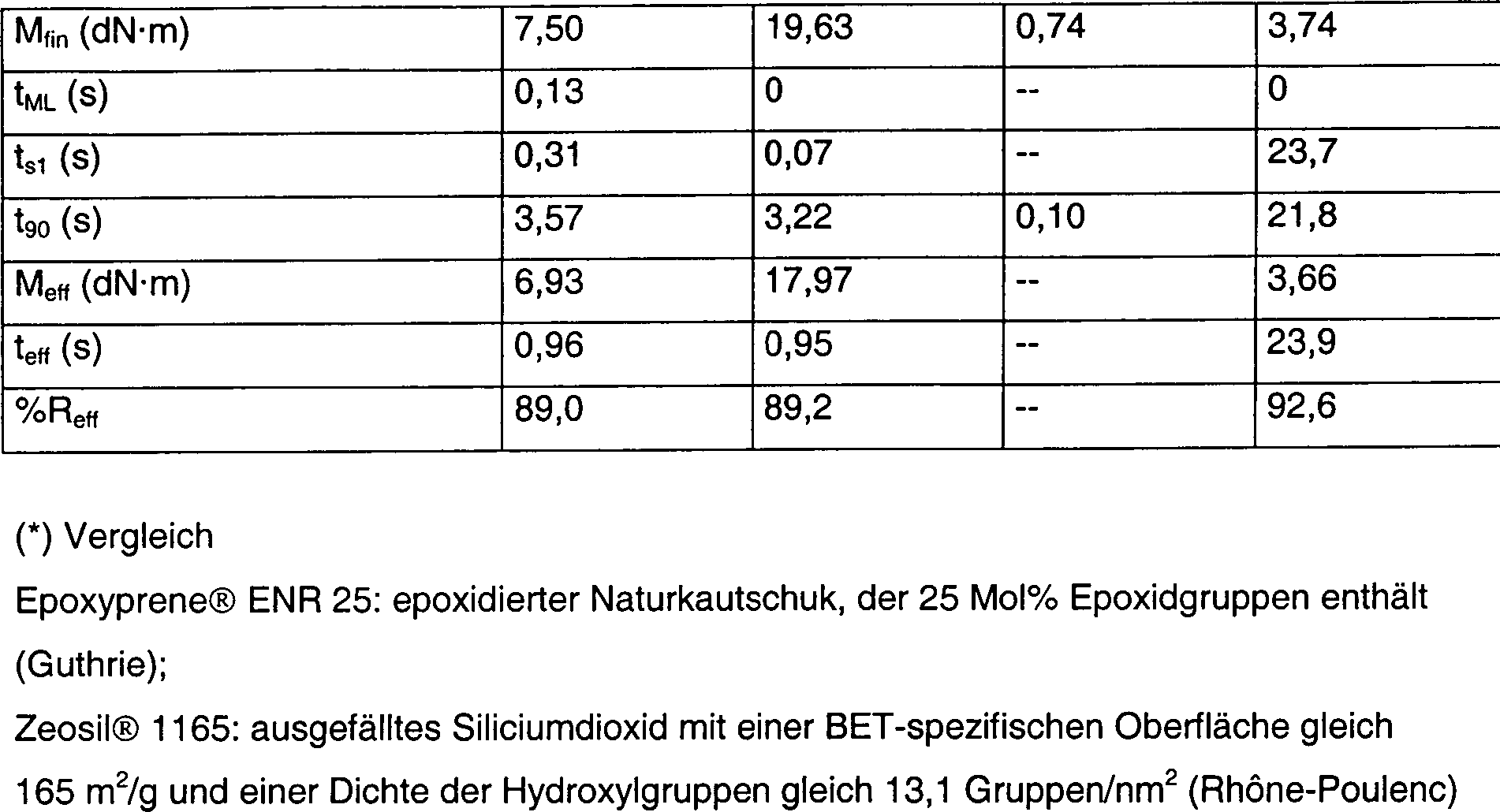

- Beispiele 7 bis 9

- Es wurden Mischungen hergestellt, die aus 100 phr 50% epoxidierten Naturkautschuks (Epoxyprene® ENR 50), 70 phr Siliciumdioxid (Zeosil® 1165) und 1,5 phr Antioxidans (Vulkanox® HS) bestehen.

- Bei Beispiel 7 wurde der gleiche Mischer mit offenem Zylinder wie bei den Beispielen 1 bis 4 verwendet mit einer Mischzeit von etwa 30 min, wobei die maximale Temperatur auf etwa 60°C gehalten wurde. Beispiel 8 wurde unter Verwendung eines geschlossenen Mischers mit ineinander greifenden Rotoren (Intermix) bei einer Behandlungszeit von 20 min und einer Maximaltemperatur von 95°C ausgeführt. Schließlich wurde Beispiel 9 unter Verwendung eines geschlossenen Mischers mit tangentialen Rotoren (Banbury) bei einer Behandlungszeit von 5 min durchgeführt, wobei eine Maximaltemperatur von 120°C erreicht wurde. Für die Beispiele 8 und 9 wurde die Mischung anschließend in dem offenen Mischer für etwa 2 min erneut behandelt, um eine gleichförmige Bahn zu erhalten, aus der Proben für die darauf folgenden Versuche genommen wurden.

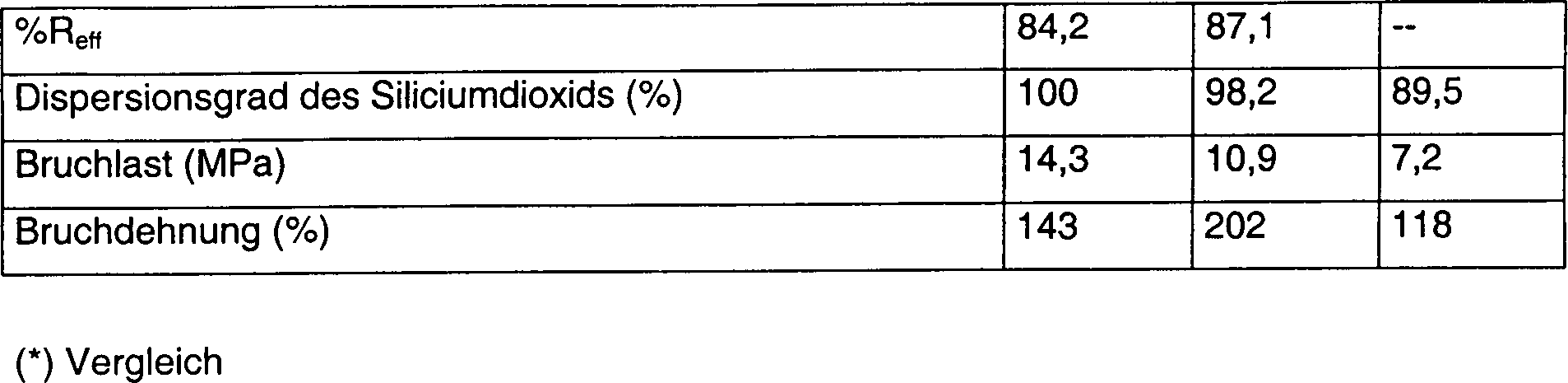

- Die so erhaltenen Mischungen wurden bei 170°C über 10 min vernetzt. Die Ergebnisse sind in Tabelle 3 angegeben. Für Beispiel 9 (Vergleich) sind keine Daten bezogen auf die MDR-Kurven angegeben, da sie kaum reproduzierbar waren.

- Aus diesen Daten ist klar, dass eine unzureichende Dispersion von Siliciumdioxid in der polymeren Matrix (Beispiel 9) zu einem vernetzten Produkt mit schlechten Zugfestigkeitseigenschaften führt.

- Beispiele 10 bis 14

- Unter Verwendung des gleichen offenen Mischers wie bei den Beispielen 1 bis 4 wurden die in Tabelle 4 angegebenen Mischungen hergestellt bei einer Mischzeit von etwa 30 min, wobei die Maximaltemperatur bei etwa 60°C gehalten wurde. Eine optische Mikroskopanalyse der so erhaltenen Mischungen zeigte eine im Wesentlichen vollständige Dispersion des Füllstoffs. Die Daten bezüglich der rheometrischen Kurven (erhalten wie anhand der Beispiele 1 bis 4 beschrieben) sind in Tabelle 4 angegeben. Die mechanischen Eigenschaften (gemäß ISO-Norm 37) und die Vernetzungsdichte (dR) wurden an vernetzten Proben gemessen. Die Vernetzungsdichte wurde durch Messen der Schwellung in Toluol bestimmt.

- Die erhaltenen Ergebnisse zeigen, dass die Mischung, die ein Gemisch aus Siliciumdioxid und Ruß als Füllstoff enthält, in der Lage ist, effektiv zu vernetzen, vorausgesetzt, dass das Siliciumdioxid bezüglich der Gesamtmenge des zugesetzten Füllstoffes vorherrscht.

- Beispiel 15

- Unter Verwendung des gleichen offenen Mischers wie bei den Beispielen 1 bis 4 wurde eine Mischung hergestellt, die aus 100 phr 10% epoxidiertem Naturkautschuk (Epoxyprene® ENR 10) und aus 70 phr Siliciumdioxid (Zeosil® 1165) besteht. Die Mischung wurde durch Erhitzen auf 170°C über 10 min vernetzt. An einer Probe des vernetzten Materials wurde Folgendes gemessen:

- – die Härte in IRHD-Graden entsprechend ISO-Norm 48;

- – der Elastizitätsmodul E', der unter Verwendung einer dynamischen Inston-Vorrichtung bei Traktion-Kompression gemäß den folgenden Maßnahmen bestimmt wurde.

- Das Versuchsstück aus vernetztem Material mit zylindrischer Form (Länge = 25 mm, Durchmesser = 14 mm), durch Kompression vorbelastet bis zu einer Längsverformung von 10% bezogen auf die Anfangslänge, und auf 70°C während des Versuchs gehalten, wurde einer dynamischen sinusförmigen Verformung mit einer Amplitude von ± 3,33% bezogen auf die Länge unter Vorbelastung mit einer Frequenz von 100 Hz unterworfen.

-

- Die hohen Werte der Härte und des dynamischen Elastizitätsmoduls auch bei hoher Temperatur zeigen klar, dass diese Mischung besonders für die Bildung des Füllstoffs in einem Reifenwulst geeignet ist, für den insgesamt eine IRHD-Härte bei 100°C von mehr als 80 und ein Elastizitätsmodul E' bei 70°C von mehr als 15 MPs gefordert wird.

Claims (54)

- Verfahren zum Herstellen von Reifen für Räder von Fahrzeugen, wobei das Verfahren die folgenden Phasen aufweist: – Herstellen eines Rohreifens, der wenigstens ein vernetzbares elastomeres Material aufweist, – Ausformen des Rohreifens in einem Formhohlraum, der in einer Vulkanisierform ausgebildet ist, und – Vernetzen des elastomeren Materials durch Erhitzen des Reifens auf eine vorgegebene Temperatur und für eine vorgegebene Zeit, dadurch gekennzeichnet, – dass der Rohreifen wenigstens ein vernetzbares elastomeres Material mit einem Epoxidgruppen enthaltenden elastomeren Polymer und einem Hydroxylgruppen enthaltenden aktiven Füllstoff aufweist, der in dem Polymer dispergiert ist, und – dass die Phase der Vernetzung des elastomeren Materials im wesentlichen ohne zusätzliche Vernetzungsmittel ausgeführt wird.

- Verfahren nach Anspruch 1, bei welchem die Vernetzungsphase durch Erhitzen des Reifens auf eine Maximaltemperatur von wenigstens 100°C während eines Zeitraums von wenigstens drei Minuten ausgeführt wird.

- Verfahren nach Anspruch 2, bei welchem die Vernetzungsphase durch Erhitzen des Reifens auf eine maximale Temperatur von wenigstens 120°C über einen Zeitraum von wenigstens fünf Minuten ausgeführt wird.

- Verfahren nach einem der vorhergehenden Ansprüche, bei welchem der aktive Füllstoff in dem Epoxidgruppen enthaltenden elastischen Polymer mit einem Dispersionsindex von mehr als 90% dispergiert wird.

- Verfahren nach Anspruch 4, bei welchem der aktive Füllstoff in dem Epoxidgruppen enthaltenden elastomeren Polymer mit einem Dispersionsindex von mehr als 95% dispergiert wird.

- Verfahren nach Anspruch 5, bei welchem der aktive Füllstoff in dem Epoxidgruppen enthaltenden elastomeren Polymer mit einem Dispersionsindex von mehr als 98% dispergiert wird.

- Verfahren nach einem der vorhergehenden Ansprüche, bei welchem sich das vernetzbare elastomere Material durch einen effektiven Vernetzungsgrad auszeichnet, der wenigstens 65% nach nicht mehr als fünf Minuten Erhitzen bei 170°C gleich ist.

- Mischung mit einem Epoxidgruppen enthaltenden elastomeren Polymer und mit einem Hydroxylgruppen enthaltenden aktiven Füllstoff, der in dem Polymer dispergiert ist, wobei die Mischung im wesentlichen ohne zusätzliche Vernetzungsmittel vernetzbar ist und sich durch einen effektiven Vernetzungsgrad auszeichnet, der wenigstens 65% nach nicht mehr als fünf Minuten Erhitzen bei 170°C gleich ist.

- Mischung nach Anspruch 8, bei welcher der aktive Füllstoff in dem Epoxidgruppen enthaltenden elastomeren Polymer mit einem Dispersionsindex von mehr als 90% dispergiert ist.

- Mischung nach Anspruch 9, bei welcher der aktive Füllstoff in dem Epoxidgruppen enthaltenden elastomeren Polymer mit einem Dispersionsindex von mehr als 95% dispergiert ist.

- Mischung nach Anspruch 10, bei welcher der aktive Füllstoff in dem Epoxidgruppen enthaltenden elastomeren Polymer mit einem Dispersionsindex von mehr als 98% dispergiert ist.

- Mischung nach einem der Ansprüche 8 bis 11, bei welcher das Epoxidgruppen enthaltende elastomere Polymer ein Homopolymer oder Copolymer mit elastischen Eigenschaften ist, das eine Glasübergangstemperatur (Tg) von weniger als 23°C hat.

- Mischung nach Anspruch 12, bei welcher das Epoxidgruppen enthaltende elastomere Polymer eine Glasübergangstemperatur (Tg) von weniger als 0°C hat.

- Mischung nach einem der Ansprüche 8 bis 13, bei welcher das elastomere Polymer wenigstens 0,05 Mol% Epoxidgruppen bezogen auf die Gesamtmolzahl von in dem Polymer vorhandenen Monomeren enthält.

- Mischung nach Anspruch 14, bei welcher das elastomere Polymer 0,1 bis 70 Mol% Epoxidgruppen bezogen auf die Gesamtmolzahl von in dem Polymer vorhandenen Monomeren enthält.

- Zusammensetzung nach Anspruch 15, bei welcher das Polymer 0,5 bis 60 Mol% Epoxidgruppen bezogen auf die Gesamtmolzahl der in dem Polymer vorhandenen Monomere enthält.

- Mischung nach einem der Ansprüche 8 bis 16, bei welcher das elastomere Polymer ein mittleres Molekulargewicht zwischen 2.000 und 1.000.000 hat.

- Mischung nach Anspruch 17, bei welcher das elastomere Polymer ein mittleres Molekulargewicht zwischen 50.000 und 500.000 hat.

- Mischung nach einem der Ansprüche 8 bis 18, bei welcher das elastomere Polymer ein epoxidiertes Dien-Homopolymer oder Copolymer hergestellt aus einem oder mehreren konjugierten Dien-Monomeren, wahlweise copolymerisiert mit Monovinylarenen und/oder polaren Comonomeren, ist.

- Mischung nach Anspruch 19, bei welcher das Epoxidgruppen enthaltende elastomere Polymer ausgewählt wird aus natürlichem Kautschuk, Polybutadien, Polyisopren, Styrol/Butadien-Copolymeren, Butadien/Isopren-Copolymeren, Styrol/Isopren-Copolymeren, Nitrilkautschuken oder mit Gemischen davon.

- Mischung nach einem der Ansprüche 8 bis 18, bei welcher das elastomere Polymer ein Copolymer von einem oder mehreren Monoolefinen mit einem olefinischen Comonomer ist, das eine oder mehrere Epoxidgruppen enthält.

- Mischung nach einem der Ansprüche 8 bis 21, bei welcher das elastomere Polymer ein Gemisch mit einem oder mehreren nichtepoxidierten elastomeren Polymeren ist.

- Mischung nach einem der Ansprüche 8 bis 22, bei welcher der aktive Füllstoff ausgewählt wird aus Siliziumdioxid, Aluminiumoxid, Titanoxid, Cellulosefasern, mikrokristalliner Cellulose, Zeolithen, Kaolin oder Gemischen davon.

- Mischung nach Anspruch 23, bei welcher der aktive Füllstoff ausgewählt wird aus ausgefälltem Siliziumdioxid, pyrogenem Siliziumdioxid, Aluminiumoxid oder Gemischen davon.

- Mischung nach einem der Ansprüche 8 bis 22, bei welcher der aktive Füllstoff ein Füllstoff ist, dessen Oberfläche mit Hydroxylgruppen modifiziert ist.

- Mischung nach Anspruch 25, bei welcher der aktive Füllstoff Ruß ist, der wenigstens teilweise mit Siliziumdioxid beschichtet ist.

- Mischung nach einem der Ansprüche 8 bis 26, bei welcher die Oberflächenfläche des aktiven Füllstoffs mehr als 40 m2/g beträgt.

- Mischung nach Anspruch 27, bei welcher die Oberflächenfläche des aktiven Füllstoffs zwischen 80 und 600 m2/g liegt.

- Mischung nach einem der Ansprüche 8 bis 28, bei welcher der Füllstoff eine Dichte von aktiven Hydroxylgruppen von mehr als 1 Gruppe/nm2 hat.

- Mischung nach Anspruch 29, bei welcher der Füllstoff eine Dichte von aktiven Hydroxylgruppen von mehr als 5 Gruppen/nm2 hat.

- Mischung nach einem der Ansprüche 8 bis 30, bei welcher der aktive Füllstoff in einer Menge von mehr als 20 phr vorhanden ist.

- Mischung nach Anspruch 31, bei welcher der aktive Füllstoff in einer Menge zwischen 30 und 150 phr vorhanden ist.

- Mischung nach einem der Ansprüche 8 bis 32, bei welcher der aktive Füllstoff ein Gemisch mit einem nichtaktiven verstärkenden Füllstoff ist.

- Mischung nach Anspruch 33, bei welcher der aktive Füllstoff wenigstens 50 Gewichtsprozent des gesamten in der Mischung vorhandenen Füllstoffs beträgt.

- Mischung nach einem der Ansprüche 8 bis 34, welche auch einen oder mehrere Zusatzstoffe aufweist, die aus Antioxidantien, Schutzmitteln, Weichmachern, Haftmitteln, Antiozonisierungsmitteln, Härtungsharzen, Modifizierungsharzen, Fasern und dergleichen ausgewählt sind.

- Mischung nach einem der Ansprüche 8 bis 35, welche auch ein Schmiermittel aufweist.

- Mischung nach Anspruch 36, bei welcher das Schmiermittel in einer Menge zwischen 2 und 100 phr vorhanden ist.

- Mischung nach Anspruch 37, bei welcher das Schmiermittel in einer Menge zwischen 5 und 50 phr vorhanden ist.

- Verfahren zur Herstellung einer elastomeren Mischung, welche ein Epoxidgruppen enthaltendes elastomeres Polymer und einen Hydroxylgruppen enthaltenden aktiven Füllstoff aufweist, der in dem Polymer dispergiert ist, wobei die Mischung ohne zusätzliche Vernetzungsmittel vernetzbar ist und bei dem Verfahren der aktive Füllstoff mit dem Polymer über eine vorgegebene Zeit zur Erzielung eines Dispersionsgrads des Füllstoffs von mehr als 90% und bei einer vorgegebenen Temperatur zur Vermeidung einer Vorvernetzung der Mischung gemischt wird.

- Verfahren nach Anspruch 39, bei welchem die Mischtemperatur unter 130°C gehalten wird.

- Verfahren nach Anspruch 40, bei welchem die Mischtemperatur unter 100°C gehalten wird.

- Verfahren nach Anspruch 41, bei welchem die Mischtemperatur unter 80°C gehalten wird.

- Verfahren nach einem der Ansprüche 39 bis 42, bei welchem der aktive Füllstoff und das Polymer unter Verwendung eines offenen Mischers gemischt werden.

- Verfahren nach einem der Ansprüche 39 bis 42, bei welchem der aktive Füllstoff und das Polymer unter Verwendung eines Innenmischers gemischt werden.

- Verfahren nach einem der Ansprüche 39 bis 42, bei welchem der aktive Füllstoff und das Polymer unter Verwendung eines Durchlaufmischers gemischt werden.

- Verfahren nach einem der Ansprüche 43 bis 45, bei welchem die Mischzeit mehr als 90s beträgt.

- Verfahren nach Anspruch 46, bei welchem die Mischzeit zwischen 3 und 35 Minuten beträgt.

- Verfahren nach einem der Ansprüche 39 bis 42, bei welchem der aktive Füllstoff mit der Polymerbasis in Form einer wässrigen Emulsion oder einer Lösung in einem organischen Lösungsmittel gemischt und das den dispergierten Füllstoff enthaltende Polymer dann durch Ausfällung separiert wird.

- Vernetztes Industrieprodukt mit einem Epoxidgruppen enthaltenden elastomeren Polymer und einem Hydroxylgruppen enthaltenden aktiven Füllstoff, der in dem Polymer dispergiert ist, dadurch gekennzeichnet, dass das Industrieprodukt im wesentlichen ohne zusätzliche Vernetzungsmittel vernetzt ist und dass der Füllstoff in dem Polymer mit einem Dispersionsindex von mehr als 90% dispergiert ist.

- Industrieprodukt nach Anspruch 49, bei welchem der aktive Füllstoff in dem Epoxidgruppen enthaltenden elastomeren Polymer mit einem Dispersionsindex von mehr als 95% dispergiert ist.

- Industrieprodukt nach Anspruch 50, bei welchem der aktive Füllstoff in dem Epoxidgruppen enthaltenden elastomeren Polymer mit einem Dispersionsindex von mehr als 98% dispergiert ist.

- Industrieprodukt nach einem der Ansprüche 49 bis 51, das durch Vernetzen einer Mischung nach einem der Ansprüche 8 bis 38 im wesentlichen ohne zusätzliche Vernetzungsmittel erhalten wird.

- Reifen für Räder von Fahrzeugen mit einem oder mehreren Bauelementen, die aus einem vernetzten elastomeren Material hergestellt sind, dadurch gekennzeichnet, dass wenigstens eines der Bauelemente ein vernetztes elastomeres Material mit einem Epoxidgruppen enthaltenden elastomeren Polymer und einem Hydroxylgruppen enthaltenden aktiven Füllstoff aufweist, der in dem Polymer dispergiert ist, wobei das Material im wesentlichen ohne zusätzliche Vernetzungsmittel vernetzt ist.

- Reifen nach Anspruch 53, bei welchem das vernetzte elastomere Material durch Vernetzen einer Mischung nach einem der Ansprüche 8 bis 38 im wesentlichen ohne zusätzliche Vernetzungsmittel erhalten wird.

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP98124373 | 1998-12-22 | ||

| EP98124373 | 1998-12-22 | ||

| US11623799P | 1999-01-15 | 1999-01-15 | |

| US116237P | 1999-01-15 | ||

| PCT/EP1999/009646 WO2000037555A1 (en) | 1998-12-22 | 1999-12-06 | Process for producing tyres, tyres thus obtained and elastomeric compositions used therein |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| DE69918862D1 DE69918862D1 (de) | 2004-08-26 |

| DE69918862T2 true DE69918862T2 (de) | 2005-08-18 |

Family

ID=8233207

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| DE69918862T Expired - Fee Related DE69918862T2 (de) | 1998-12-22 | 1999-12-06 | Verfahren zum Herstellen von Reifen, damit erhaltenen Reifen und darin bentutzte Elastomerzusammensetzungen |

Country Status (13)

| Country | Link |

|---|---|

| EP (1) | EP1144503B1 (de) |

| JP (1) | JP2002533234A (de) |

| CN (1) | CN1220722C (de) |

| AR (1) | AR043081A1 (de) |

| AT (1) | ATE271583T1 (de) |

| BR (1) | BR9916543B1 (de) |

| DE (1) | DE69918862T2 (de) |

| ES (1) | ES2226483T3 (de) |

| ID (1) | ID30265A (de) |

| RU (1) | RU2245251C2 (de) |

| TR (1) | TR200101838T2 (de) |

| TW (1) | TW548203B (de) |

| WO (1) | WO2000037555A1 (de) |

Families Citing this family (30)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| IT1319656B1 (it) * | 2000-11-16 | 2003-10-23 | Enichem Spa | Composizione elastomerica comprendente un elastomero funzionalizzato. |

| ES2220606T3 (es) * | 2001-02-23 | 2004-12-16 | Pirelli Pneumatici S.P.A. | Procedimiento para producir neumaticos, neumaticos asi obtenidos y composiciones elastomericas usadas en los mismos. |

| JP4217483B2 (ja) | 2001-02-23 | 2009-02-04 | ピレリ・タイヤ・ソチエタ・ペル・アツィオーニ | タイヤを製造するための方法、その方法により得られたタイヤ、およびそのタイヤに使用されるエラストマー性組成物 |

| WO2002078983A1 (en) * | 2001-03-30 | 2002-10-10 | Pirelli Pneumatici S.P.A. | Tyre for vehicle wheels with a reinforced bead |

| JP2004091777A (ja) * | 2002-08-12 | 2004-03-25 | Mitsubishi Chemicals Corp | 離型剤および離型フィルム |

| PT1677996E (pt) * | 2003-10-31 | 2008-07-31 | Pirelli | Pneu de alto rendimento para rodas de veículos |

| JP4475992B2 (ja) * | 2004-03-18 | 2010-06-09 | 住友ゴム工業株式会社 | タイヤトレッド用ゴム組成物およびそれを用いた空気入りタイヤ |

| US20090065117A1 (en) * | 2004-07-28 | 2009-03-12 | Pirelli Pneumatic S.P.A. | Tyre comprising an epoxidized elastomeric polymer and crosslinkable elastomeric composition |