-

Technisches Gebiet der

Erfindung

-

Die

vorliegende Erfindung betrifft ein Verfahren zur Herstellung einer

verbesserten ferritischen oder martensitischen Legierung, chromhaltig

und gehärtet

durch Oxiddispersion, üblicherweise

ODS-Legierung genannt (ODS für "Oxyde Dispersion

Strengthening"),

und insbesondere ein Verfahren zur Herstellung einer ferritischen

oder martensitischen, grobkörnigen

chromhaltigen ODS-Legierung, die eine ferritische oder martensitische

Einphasenmatrix mit einer isotropen Mikrostruktur und einer mittleren

Korngröße aufweist,

ausreichend um eine mechanische Festigkeit zu garantieren, die kompatibel

ist mit einem Einsatz dieser Legierung bei hohen Temperaturen und/oder

unter Neutronenbestrahlung.

-

Die

ODS-Legierungen werden durch eine metallische Matrix gebildet, die

eine zentrierte kubische Struktur hat. Diese Struktur wird dispersionsgehärtet durch

Oxide des Typs Y2O3,

TiO2, usw., die ihnen sehr gute mechanische

und chemische Eigenschaften bei mittleren und hohen Temperaturen

verleihen.

-

Die

Oxidationsbeständigkeit

verdanken diese Legierungen vor allem dem Vorhandensein von Chrom. Diese

Beständigkeit

ist nur wirksam, wenn die Chromkonzentration in der Legierung höher als

8 Gew.-% ist. Wenn diese Konzentration jedoch 12 Gew.-% überschreitet,

wird die Legierung spröde.

-

Außerdem haben

diese Legierungen dank ihrer Kristallstruktur eine gute Quell- und

Kriechfestigkeit gegenüber

Neutronenbestrahlung.

-

Diese

Legierungen können

zum Beispiel als Strukturmaterial für Bauteile des Reaktorkerns

eines Kernkraftwerks dienen, denn diese Bauteile müssen eine

große

mechanische Festigkeit bei hohen Temperaturen aufweisen, zum Beispiel

von 400 bis 700°C,

widerstandsfähig

gegenüber

Neutronenbestrahlungen sein, kompatibel mit einem Einsatz im Natriummilieu

sein und oxidationsbeständig

sein, usw.

-

Generell

sind diese Legierungen auch nützlich,

um Elemente zu fertigen, die starken mechanischen und thermischen

Beanspruchungen ausgesetzt sind, wie zum Beispiel Elemente von Wärmekraftwerken

und Elemente, die in der Glas- oder Gasindustrie oder in der Luftfahrt

usw. verwendet werden.

-

Stand der

Technik

-

Mehrere

Arten von chromhaltigen ODS-Legierungen sind aus dem Stand der Technik

bekannt. Diese haben Chromkonzentrationen zwischen 13 und 20 %,

variable Gehalte an Mo, W, Al und Ti und eine geringe Menge Kohlenstoff,

im Allgemeinen unter 0,02 Gew.-% (200 ppm). Bei diesem Legierungstyp

ist die Matrix total ferritisch, unabhängig von der Wärmebehandlungstemperatur.

-

Das

US-Patent Nr. 4 075 010 beschreibt eine Legierung mit einer Zusammensetzung

Fe-14 Cr-1 Ti-0,3 Mo-0,25 Y2O3.

-

Diese

Legierung ist ein sehr guter Festigkeit/Dehnbarkeits-Kompromiss

in einer zu der Vorformungsachse der Legierung parallelen Richtung.

Jedoch sind die sie bildenden Körner

in der Verformungsrichtung gestreckt, was zu einer großen Anisotropie

ihrer mechanischen Eigenschaften führt. Aus dieser Anisotropie

resultiert eine zu geringe mechanische Festigkeit in zu der Verformungsrichtung

senkrechten Achsen. Eine solche Legierung kann folglich zum Beispiel

nicht zur Herstellung von Kernreaktor-Hüllrohren bzw. Kernbrennstoffhülsen verwendet

werden, denn die radiale Richtung dieser Rohre ist die Richtung

der mechanischen Hauptbeanspruchung bei einem Reaktor. Außerdem hat

diese Legierung einen hohen Chromgehalt, was unter Neutronenbestrahlung

durch Ausfällung

reicher Phasen zu ihrer Sprödigkeit

führt.

-

Dieser

Legierungstyp wird im Allgemeinen durch mechanische Synthese ("mechanical alloying") ihrer Bestandteile

in Form von elementaren oder vorlegierten Pulvern hergestellt. Bei

diesem Legierungstyp ist die mechanische Synthese eine Methode,

die es ermöglicht,

der Matrix Oxide zuzuführen

und diese fein und homogen zu verteilten, die der Legierung eine

sehr hohe mechanische Warmfestigkeit verleihen. Die derart erhaltenen

Pulver werden verdichtet und extrudiert bzw. fließ- oder

stranggepresst (Filmes) mit sehr hohen Temperaturen und Drücken.

-

Diese

Herstellungsmethode produziert jedoch eine Legierung, bei der die

mittlere Korngröße generell zu

klein ist, das heißt

kleiner als 1 μm,

und die eine anisotrope Mikrostruktur aufweist, wenn die anfängliche chemische

Zusammensetzung der Matrix eine ferritische Struktur umfasst. Unter

diesen Bedingungen führt eine

zu kleine mittlere Korngröße zu einer

Verschlechterung der mechanischen Festigkeit der Legierung, insbesondere

bei hohen Temperaturen, höher

als 500°C.

Zudem führt

die Korngrößenanisotropie

zu einer Anisotropie der mechanischen Eigenschaften der Legierung.

-

Die

ferritische Anfangsstruktur ist vor allem bei den mehr als 12% Chrom

umfassenden Sorten unvermeidbar.

-

Um

diese Anisotropieprobleme zu vermeiden, hat der Fachmann vorzugsweise

ein weniger Cr-reiches martensitisches Material verwendet, aber

in diesem Fall erweist sich eine Beherrschung der mittleren Korngröße als unmöglich. Bei

diesem Materialtyp werden nämlich

nach einer klassischen Wärmebehandlung

keine Korngrößenänderung

beobachtet, nicht einmal bei Temperaturen bis zu 1250°C.

-

Die

Patentanmeldung GB-A-2 219 004 beschreibt eine ODS-Legierung mit

angelassener martensitischer Matrix und einer Chromkonzentration

von 8 bis 12 Gew.-% und (Mo+W)- und Kohlenstoffkonzentrationen von

jeweils zwischen 0,1 und 4 Gew.-% und 0,05 und 0,25% Gew.-%. Außerdem wird

die beschriebene Legierung dispersionsgehärtet durch Teilchen der Oxide

von Y2O3 und TiO2 mit einer Konzentration von 0,1 bis 1 Gew.-%.

Die in diesem Dokument beschriebenen Anwendungsbeispiele umfassen

eine Chromkonzentration von über

10 Gew.-% und eine Mo- und W-Konzentration zwischen 2 und 4 Gew.-%.

Das Herstellungsverfahren der beschriebenen Legierung umfasst eine

mechanische Synthese der Legierung in einer Zerreibungsvorrichtung

(attriteur), einer Verdichtung der Legierung unter Vakuum, und einer

Warmextrusion bei einer Temperatur zwischen 900 und 1200°C. Auf dieses

Verfahren folgt ein Normalglühen

bei einer Temperatur zwischen 950 und 1200°C und ein Anlassen (revenu)

bei einer Temperatur von 750 und 820°C.

-

Aber

das beschriebene Verfahren ermöglicht

keine Beherrschung der Korngröße der Legierung.

-

Die

Verfahren nach dem Stand der Technik haben also alle einen oder

mehrere der folgenden Nachteile:

- – sie ermöglichen

nicht die Herstellung einer isotropen Mikrostruktur der gebildeten

Legierung,

- – sie

ermöglichen

keine Beherrschung oder Kontrolle der Korngröße der Legierung,

- – sie

führen

zu einer Korngröße, die

zu fein bleibt.

-

Die

Legierungen nach dem Stand der Technik haben also alle einen oder

mehrere der folgenden Nachteile:

- – eine ungenügende mechanische

Festigkeit der Legierung bei hoher Temperatur aufgrund einer Anisotropie

ihrer Mikrostruktur,

- – einer

Versprödung

bei hoher Temperatur und/oder unter Neutronenbestrahlung durch Ausfällung versprödender Phasen

in der Legierung aufgrund eines Chromüberschusses, und

- – eine

nicht immer für

einen Einsatz bei hohen Temperaturen und/oder unter Neutronenbestrahlung

kompatible mechanische Festigkeit wegen der Nichtbeherrschung der

Korngröße der Legierung

und wegen einer zu kleinen Korngröße.

-

Darstellung

der Erfindung

-

Die

vorliegende Erfindung hat die Aufgabe, ein Verfahren zur Herstellung

einer chromhaltigen ferritischen ODS-Legierung sowie ein Verfahren

zur Herstellung einer chromhaltigen martensitischen ODS-Legierung

zu liefern, die nicht die oben genannten Nachteile haben und die

insbesondere ermöglichen,

die Korngröße der hergestellten

Legierung zu beherrschen und zu kontrollieren, insbesondere durch

eine Beherrschung der sukzessiven Phasenumwandlungen.

-

Das

erfindungsgemäße Verfahren

zur Herstellung einer chromhaltigen Legierung mit ferritischer ODS-Struktur

umfasst eine Herstellung eines chromhaltigen martensitischen ODS-Rohlings

und einen Schritt, der darin besteht, den martensitischen ODS-Rohling

wenigstens einem thermischen Behandlungszyklus zu unterziehen, wobei

dieser mindestens eine thermische Zyklus eine Austenitisierung des

martenitischen ODS-Rohlings bei einer Temperatur über oder

gleich dem AC3-Punkt dieser Legierung umfasst, um ein Austenit zu

erhalten, woran sich eine Abkühlung

dieses Austenits mit einer niedrigen Abkühlungsgeschwindigkeit anschließt, gleich

oder niedriger als die für

eine Umwandlung dieses Austenits in Ferrit kritische Abkühlungsgeschwindigkeit,

um eine Legierung mit einer ferritischen Struktur zu erhalten, wobei

die genannte niedrige Abkühlungsgeschwindigkeit

aufgrund eines Phasenumwandlungsdiagramms dieses Austenits bei kontinuierlicher

Abkühlung

bestimmt wird.

-

Die

nach dem Verfahren der Erfindung hergestellte Legierung ist insbesondere

deswegen besser, weil sie eine ferritische Einphasenmatrix mit einer

isotropen Mikrostruktur und einer ausreichenden Korngröße aufweist,

die eine mechanische Festigkeit garantiert, die mit einem Einsatz

dieser Legierung bei hohen Temperaturen und/oder unter Neutronenbestrahlung

kompatibel ist. Zudem ist ihre Dehnbarkeit so groß, dass

sie selbst bei Umgebungstemperatur verformt werden kann.

-

Nach

der Erfindung kann der chromhaltige martensitische ODS-Rohling nach

jedem Verfahren hergestellt werden, das ermöglicht, einen Rohling zu erhalten,

bei dem die Oxide in der metallischen Matrix fein und homogen dispergiert

sind.

-

Vorteilhaft

kann der Rohling aus einem durch mechanische Synthese vorlegierten

Pulver hergestellt werden. Die mechanische Synthese ermöglicht nämlich die

zur Herstellung einer ODS-Legierung erforderliche Dispersion von

Oxiden wie Y2O3.

-

Die

mechanische Synthese kann in einer Zeneibungsvorrichtung (attriteur)

erfolgen, unter neutraler Atmosphäre, zum Beispiel Argon, ausgehend

von einem Pulver, hergestellt zum Beispiel durch Zerstäuben eines

Blocks unter Argon, dessen Zusammensetzung derjenigen des hergestellten

Rohlings entspricht, und indem man die Oxide wie etwa Y2O3 hinzufügt.

Das Pulver kann auch durch Mischen von handelsüblichen reinen oder vorlegierten

Pulvern hergestellt werden.

-

Nach

der Erfindung kann der chromhaltige martensitische ODS-Rohling außerdem ein

oder mehrere Elemente aus der Gruppe Mo, W, Ni, Mn, Si, C, O, N,

Y, Ti, Ta, V, Nb und Zr enthalten. Zum Beispiel kann er ein oder

mehrere der Oxide enthalten, zum Beispiel Y2O3, TiO2, MgO, Al2O3, MgAl2O4, HfO2,

ThO2 und ZrO2, die

man üblicherweise

verwendet, um durch Dispersion von Oxiden gehärteten Legierungen herzustellen.

Der Fachmann kennt die Funktion jedes dieser Elemente und Oxide

in dem martensitischen ODS-Rohling, so dass sie hier nicht mehr

beschrieben werden muss.

-

Erfindungsgemäß kann der

chromhaltige martensitische ODS-Rohling in der Legierung zum Beispiel ungefähr 7 bis

ungefähr

12 Gew.-% eines Chromäquivalents

enthalten, zum Beispiel ungefähr

8 bis ungefähr 11

Gew.-%, das heißt

eine Menge alphagener Elemente, die einer Chrommenge von 7 bis ungefähr 12 Gew.-% entspricht,

zum Beispiel ungefähr

8 bis ungefähr

11 Gew.-%. Die alphagenen Elemente sind insbesondere Elemente, die

ermöglichen,

die Ausdehnung des Gebiets der Existenz von Austenit zu verringern.

Das erfindungsgemäße Verfahren

kann also vorteilhaft bei einer Legierung des 9Cr-Typs angewendet

werden.

-

Erfindungsgemäß kann der

Chrom eine Konzentration von ungefähr 7 bis ungefähr 12 Gew.-%

haben, zum Beispiel ungefähr

8 bis ungefähr

12 Gew.-%, Mo kann eine Konzentration von ungefähr 0,3 bis ungefähr 1,5 Gew.-%

haben, W kann eine Konzentration von ungefähr 0,5 bis ungefähr 3 Gew.-%

haben, Ni kann eine Konzentration bis ungefähr 1 Gew.-% haben, Mn kann

eine Konzentration bis ungefähr

1 Gew.-% haben, Si kann eine Konzentration bis ungefähr 1 Gew.-%

haben, C kann eine Konzentration von ungefähr 0,02 bis ungefähr 0,2 Gew.-%

haben, O kann eine Konzentration von ungefähr 0,02 bis ungefähr 0,3 Gew.-%

haben, N kann eine Konzentration bis ungefähr 0,15 Gew.-% haben, Y kann

eine Konzentration bis ungefähr

1 Gew.-% haben und Ti kann eine Konzentration bis ungefähr 1 Gew.-%

in der Legierung haben, wobei der Rest Eisen ist.

-

Erfindungsgemäß kann diese

Legierung auch Ta und Nb enthalten, jedes in einer Konzentration,

die bis 0,2 Gew.-% geht, V in einer Konzentration, die bis 0,4 Gew.-%

geht, und Zr in einer Konzentration, die bis 0,4 Gew.-% geht.

-

Der – wenigstens

eine – erfindungsgemäße thermische

Behandlungszyklus ermöglicht,

in dem martensitischen ODS-Rohling eine Umwandlung des Martensits

in Austenit zu bewirken und dann eine langsame Umwandlung des Austenits

in Ferrit, mit einem stabilen Kornwachstum bei niedriger Temperatur.

-

Nach

der Erfindung umfasst der – wenigstens

eine – thermische

Zyklus eine Austenitisierung des martensitischen ODS-Rohlings bei

einer Temperatur über

oder gleich dem AC3-Punkt dieser Legierung, um ein Austenit zu erhalten.

Der AC3-Punkt einer solchen Legierung entspricht der Temperatur,

bei der die Umwandlung des Ferrits in Austenit im Laufe der Erwärmung abgeschlossen

ist. Wenn die Legierung eine der wie oben beschriebenen Legierungen

ist, kann diese Austenitisierung zum Beispiel bei einer Temperatur

von ungefähr 950°C bis ungefähr 1150°C erfolgen,

zum Beispiel bei einer Temperatur von ungefähr 1000°C bis 1100°C, zum Beispiel bei einer Temperatur

von ungefähr

1000°C und

während

einer Dauer von ungefähr

15 bis 120 Minuten, zum Beispiel ungefähr 30 bis 90 Minuten, zum Beispiel

ungefähr

30 Minuten. Eine Dauer unter 15 Minuten ist oft ungenügend, um

eine austenitische Struktur zu erhalten, und eine Dauer über 120

Minuten ist nicht notwendig, denn die austenitische Struktur wird

oft früher

erreicht.

-

Nach

dieser Erfindung folgt auf die Austenitisierung eine Abkühlung des

hergestellten Austenits, mit einer niedrigen Abkühlungsgeschwindigkeit, die

gleich oder niedriger ist als die für eine Umwandlung dieses Austenits

in Ferrit kritische Abkühlungsgeschwindigkeit,

wobei die genannte niedrige Abkühlungsgeschwindigkeit

aufgrund eines Phasenumwandlungsdiagramms dieses Austenits bei kontinuierlicher

Abkühlung

bestimmt wird. Dieses Phasenumwandlungs- oder TRC-Diagramm kann

man auf klassische Weise erhalten.

-

Die

Abkühlungsgeschwindigkeit

des Austenits wird in der vorliegenden Beschreibung als "langsam" bezeichnet, um sie

zu unterscheiden von der sogenannten "schnellen" Abkühlungsgeschwindigkeit

einer unten in dem Herstellungsverfahren einer erfindungsgemäßen martensitischen

ODS-Legierung beschriebenen martensitischen Umwandlung.

-

Diese

langsame Abkühlung

induziert eine Umwandlung der austenitischen Phase, die eine Hochtemperaturphase

ist, in die ferritische Phase, die für das Kornwachstum günstiger

ist als die martensitische.

-

Die

langsame Abkühlungsgeschwindigkeit

kann zum Beispiel unter 280°C/h

betragen, zum Beispiel für

eine wie oben beschriebene Legierungszusammensetzung. Für zum Beispiel

einen thermischen Behandlungszyklus kann sie unter 250°C/h liegen,

zum Beispiel unter oder gleich ungefähr 100°C/h, zum Beispiel unter oder

gleich ungefähr

20°C/h.

Außerdem

ist festzustellen, dass die Abkühlungsgeschwindigkeit

nicht nur von der Zusammensetzung der hergestellten Legierung abhängt, sondern

auch von der Austenitisierungstemperatur dieser Legierung. Es versteht

sich von selbst, dass der Fachmann je nach den industriellen Fabrikationszwängen und

der Legierungszusammensetzung die Austenitisierungstemperartur und

die langsamen Abkühlungsgeschwindigkeiten

des erfindungsgemäßen Verfahrens

anpassen kann.

-

Die

Erfinder haben festgestellt, dass bei einer Abkühlungsgeschwindigkeit, die

niedriger ist als die kritische Phasenumwandlungsgeschwindigkeit

des Austenits, in der Legierung ein Korngrößenwachstum stattfindet. Sie

haben überraschenderweise

auch festgestellt, dass das Kornwachstum in der Legierung um so

höher ist,

je niedriger die Abkühlungsgeschwindigkeit

ist.

-

Ein

sehr gutes Kornwachstum wurde durch die Erfinder zum Beispiel mit

einer Abkühlungsgeschwindigkeit

von ungefähr

5 bis ungefähr

20°C/h festgestellt.

Für zum

Beispiel eine der wie oben beschriebenen Legierungszusammensetzungen

findet bei einer langsamen Abkühlungsgeschwindigkeit

von weniger als 100°C/h

in der hergestellten ferritischen Legierung eine solches Korngrößenwachstum

statt, dass die mittlere Korngröße in dieser

Legierung 3 bis 8 μm

erreicht.

-

Diese

Abkühlung

kann bei den oben genannten Zusammensetzungen zum Beispiel bis 650°C kontrolliert

werden, das heißt

bis zu einer Temperatur, bei der die Phasenumwandlung beendet ist.

-

In

diesem Beispiel, unter 650°C,

kann eine schnellere Abkühlung

angewendet werden.

-

Nach

einem ersten erfindungsgemäßen thermischen

Zyklus ist der martensitische ODS-Rohling umgewandelt in eine Legierung

mit ferritischer ODS-Struktur mit einer Korngröße über dem früheren Austenitkorn.

-

Nach

der Erfindung kann der thermische Zyklus mehrmals wiederholt werden,

mit gleichen oder unterschiedlichen langsamen Abkühlungsgeschwindigkeiten,

was ermöglicht,

ein zusätzliches

Korngrößenwachstum

der im Laufe eines ersten Zyklus gebildeten Legierung mit ferritischer

ODS-Struktur zu erhalten. Er kann wiederholt werden, bis dieses

Wachstum aufhört,

das heißt

bis zu einer Optimierung der Korngröße der ODS-Legierung. Nach

der Erfindung kann der thermische Zyklus mit einer der wie oben

beschriebenen Legierungen zum Beispiel zwei-, drei- oder viermal

wiederholt werden, wobei die Optimierung in diesem Beispiel am Ende

von vier Zyklen erreicht wird.

-

Für zum Beispiel

eine der wie oben beschriebenen Legierungen und für einen

einzigen Zyklus mit einer Abkühlung

mit einer langsamen Abkühlungsgeschwindigkeit

von ungefähr

6°C/h kann

die erfindungsgemäß hergestellte

ferritische Legierung eine mittlere Korngröße von ungefähr 8 μm haben.

Zum Beispiel kann die erfindungsgemäß hergestellte ferritische

Legierung für

eine selbe Zusammensetzung der Legierung und für einen solchen viermal wiederholten

Zyklus eine mittlere Korngröße von bis

zu 10 μm

und sogar mehr haben.

-

Das

erfindungsgemäße Verfahren

ermöglicht

also, eine optimierte ferritische Struktur mit großen Körnern zu

erhalten.

-

Nach

einer ersten Variante des erfindungsgemäßen Verfahrens kann das Verfahren

zur Herstellung einer chromhaltigen ferritischen ODS-Legierung wenigstens

zwei erfindungsgemäße thermische

Behandlungszyklen umfassen, wobei diese Zyklen getrennt sind durch

wenigstens eine Verformungsbearbeitung der erhaltenen Legierung

mit ferritischer ODS-Struktur.

-

Einerseits,

und wie oben beschrieben, ermöglicht

der erfindungsgemäße thermische

Behandlungszyklus eine Korngrößenwachstum

der Legierung. Andererseits ermöglicht

dieser – wenigstens

eine – thermische Zyklus,

eine ferritische ODS-Struktur zu erhalten, die insbesondere durch

ihre Dehnbarkeit die Durchführbarkeit

der Verformungsbearbeitung gemäß der Variante

des erfindungsgemäßen Verfahrens

ermöglicht.

Dieser – wenigstens

eine – thermische

Zyklus ermöglicht

nämlich

zum Beispiel bei einer Legierung mit einer der wie oben beschriebenen

Zusammensetzungen eine Härte

zu erhalten, die kleiner als oder gleich 240 ist.

-

Die

erfindungsgemäße Verformungsbearbeitung

umfasst eine Verformung der ferritischen ODS-Legierung und eventuell

eine thermische Entspannungsbehandlung dieser Legierung. Die Verformung

der ferritischen ODS-Legierung kann zum Beispiel ein Extrudieren

bzw. Fließpressen

(filage), ein Hämmern,

ein Ziehen, ein Walzen und generell jede Verformung sein, die ermöglicht,

aus dieser Legierung bei einer Temperatur bis zum Beispiel 800°C zum Beispiel

Bleche, Rohre oder andere Elemente zu formen. Diese Formung kann zum

Beispiel der Herstellung von Kernbrennstoffhülsen durch Ziehen oder Walzen

dienen. Nach der Erfindung ist die hergestellte ferritische ODS-Legierung

ausreichend dehnbar, um kalt verformt zu werden.

-

Dank

des erfindungsgemäßen Verfahrens

kann die Verformung zum Beispiel bei Umgebungstemperatur stattfinden.

-

Nach

der Erfindung kann die Verformung außerdem eine thermische Entspannungsbehandlung

der verformten Legierung umfassen, bei einer Temperatur unter AC1.

-

Die

thermische Entspannungsbehandlung kann zum Beispiel ein klassisches

Weichglühen

einer Legierung sein. Es ermöglicht

insbesondere eine Entspannung der Restspannungen nach der Verformung

der Legierung, ohne Entwicklung der Struktur von dieser.

-

Die

AC1-Temperatur ist die Temperatur, bei der das Austenit sich im

Laufe einer Erwärmung

auszubilden beginnt. Zum Beispiel beträgt AC1 im Falle einer der wie

oben beschriebenen Legierungszusammensetzungen 775°C. Auch in

diesem Beispiel kann die thermische Entspannungsbearbeitung bei

einer Temperatur unter ungefähr

775°C durchgeführt werden,

zum Beispiel bei einer Temperatur von ungefähr 720°C bis ungefähr 750°C.

-

Nach

der Erfindung kann die thermische Entspannungsbearbeitung ungefähr 15 bis

ungefähr

120 Minuten dauern, zum Beispiel ungefähr 60 Minuten.

-

Dieser

Zwischenschritt zur Verformung der ferritischen ODS-Legierung ermöglicht also,

für eine

der wie oben beschriebenen Legierungszusammensetzungen eine zum

Beispiel zu Rohren oder Blechen geformte Legierung mit einer Korngröße über oder

gleich ungefähr

1 μm, zum

Beispiel ungefähr

3 μm, zu

erhalten.

-

Nach

der Erfindung kann diese wenigstens einer Verformungsbearbeitung

unterzogene Legierung mit ferritischer ODS-Struktur anschließend wenigstens

einem erfindungsgemäßen thermischen

Zyklus unterzogen werden, um die Korngröße ihrer Struktur zu optimieren,

zum Beispiel bis auf ungefähr

10 μm in

dem vorhergehenden Beispiel.

-

Vorteilhafterweise,

nach der Erfindung, kann diese – wenigstens

eine – Verformungsbearbeitung

der erhaltenen ferritischen ODS-Legierung ein thermischer Zyklus

mit langsamer Abkühlungsgeschwindigkeit sein,

zum Beispiel ungefähr

50 bis 250°C/h,

und der – wenigstens

eine – thermische

Zyklus, der auf die Verformungsbearbeitung der Legierung folgt,

kann eine noch langsamere Abkühlungsgeschwindigkeit

haben, mit zum Beispiel ungefähr

20 bis ungefähr

5°C/h. So

ermöglicht

der – wenigstens

eine – Zyklus

vor der Verformung der Legierung, schnell eine dehnbare ferritische

Legierung zu bilden, und der – wenigstens

eine – thermische Zyklus

nach der Verformung ermöglicht

eine Optimierung der Korngröße der Legierung.

-

Nach

einem Realisierungsbeispiel dieser ersten Variante des erfindungsgemäßen Verfahrens

kann ein martensitischer ODS-Rohling mit einer der wie oben genannten

Zusammensetzungen zum Beispiel einem ersten erfindungsgemäßen thermischen

Zyklus mit einer langsamen Abkühlungsgeschwindigkeit

von ungefähr 100°C/h unterzogen

werden, um eine dehnbare Legierung mit ferritischer ODS-Struktur

zu erhalten, die eine mittlere Korngröße von ungefähr gleich

3 μm hat.

Die dehnbare Legierung kann anschließend einer oder mehreren Formungsbearbeitungen

unterzogen werden, die zum Beispiel eine Kaltverformung und eine

typische Weichglühbehandlung

bei 720-750°C

während

einer Stunde umfassen. Die geformte Legierung kann dann einem oder

mehreren thermischen Zyklen mit einer langsamen Abkühlungsgeschwindigkeit

von ungefähr 10°C/h unterzogen

werden, um die Korngröße dieser

Legierung zu optimieren, in diesem Beispiel zum Beispiel vier thermischen

Zyklen.

-

Dieses

Realisierungsbeispiel ermöglicht

zum Beispiel, eine geformte Legierung mit einer optimierten ferritischen

Struktur mit großen

Körnern

herzustellen, die eine Größe von ungefähr 10 μm haben.

-

Die

Erfindung betrifft auch ein Verfahren zur Herstellung einer chromhaltigen

martensitischen ODS-Legierung, wobei das genannte Verfahren ein

Verfahren zur Herstellung einer Legierung mit ferritischer ODS-Struktur

nach der Erfindung umfasst, gefolgt von einem Schritt zur martensitischen

Umwandlung und einem Anlassen (revenu) der hergestellten martensitischen

ODS-Legierung, wobei der martensitische Umwandlungsschritt eine

Austenitisierung der genannten Legierung mit ferritischer ODS-Struktur

bei einer Temperatur über

oder gleich dem AC3-Punkt dieser Legierung umfasst, um ein Austenit

zu erhalten, gefolgt von einer Abkühlung mit einer schnellen Abkühlungsgeschwindigkeit, über oder

gleich der kritischen Abkühlungsgeschwindigkeit,

um das Austenit umzuwandeln in Martensit, wobei die schnelle Abkühlungsgeschwindigkeit

aufgrund eines Phasenumwandlungsdiagramms dieser Legierung unter

kontinuierlicher Abkühlung

bestimmt wird.

-

Dieses

erfindungsgemäße Verfahren

ermöglicht,

aufgrund einer Legierung mit einer ferritischen ODS-Struktur, wie

die weiter oben beschriebene, eine Legierung mit martensitischer

ODS-Struktur mit großen Körnern zu

erhalten. Der Übergang

zu einer erfindungsgemäßen ferritischen

ODS-Struktur ermöglicht

eine Verformung sogar bei Umgebungstemperatur.

-

Nach

der Erfindung kann die Austenitisierung der großkörnigen Legierung mit ferritischer

Struktur bei einer Temperatur über

oder gleich dem AC3-Punkt so wie die oben beschriebene sein.

-

Nach

der Erfindung kann die kritische Abkühlungsgeschwindigkeit für eine Umwandlung

des Austenits in Martensit aufgrund eines TRC-Diagramms, wie oben

beschrieben bzw. erwähnt,

bestimmt werden. Diese Geschwindigkeit wird in der vorliegenden

Erfindung aus dem weiter oben genannten Grund als "schnell" bezeichnet. Diese

schnelle Geschwindigkeit kann für

eine Zusammensetzung wie die oben beschriebenen zum Beispiel größer als

oder gleich ungefähr

700°C/h

sein.

-

Nach

der Erfindung kann das Anlassen (revenu) eine klassische Behandlung

dieser Art sein, zum Beispiel bei einer Temperatur von ungefähr 750°C während ungefähr 1 Stunde.

Sie ermöglicht

eine Entspannung der Struktur.

-

Dieses

Verfahren ermöglicht

die Herstellung einer martensitischen ODS-Legierung mit einer isotropen Mikrostruktur

und einer ausreichenden mittleren Korngröße, um eine mechanische Festigkeit

zu garantieren, die kompatibel ist mit einem Einsatz dieser Legierung

bei hoher Temperatur, zum Beispiel über 400°C, zum Beispiel zwischen 400

und 700°C und/oder

unter Neutronenbestrahlung. Diese mittlere Korngröße entspricht der

durch das Verfahren der vorliegenden Erfindung in der ferritischen

ODS-Struktur erhaltenen.

-

Das

Verfahren ermöglicht

also zum Beispiel, eine Legierung herzustellen, um Bauteile von

Kernkraftwerken zu fertigen, die hohen Temperaturen und/oder Neutronenbestrahlungen

ausgesetzt sind, zum Beispiel Kernbrennstoffhülsen. Aber sie beschränkt sich

nicht auf die Herstellung dieser Bauteile, sondern ermöglicht auch,

generell alle Bauteile herzustellen, die während ihres Einsatzes starken

mechanischen und thermischen Beanspruchungen ausgesetzt sind, wie

zum Beispiel Turbinenschaufeln in der Luftfahrt, Bauteile in Wärmekraftwerke,

Elemente für

die Glas-, Gasindustrie, usw.

-

Die

Erfindung betrifft auch eine Legierung mit einer chromhaltigen ferritischen

ODS-Struktur oder einer chromhaltigen martensitischen ODS-Struktur,

die durch das erfindungsgemäße Verfahren

hergestellt werden kann und die eine mittlere Korngröße über 1 μm hat, und

eine solche Legierung, die eine mittlere Korngröße über 5 μm hat, sowie eine Legierung,

die eine mittlere Korngröße hat,

die bis 10 mm oder darüber

hinaus geht.

-

Nach

der Erfindung kann diese Legierung mit ferritischer oder martensitischer

ODS-Struktur zum Beispiel ausgewählt

werden aus der Gruppe umfassend eine 9Cr-Legierung, eine 9Cr-Mo-Legierung, eine 9Cr-W-Legierung

oder eine 9Cr-Mo-W-Legierung. Die Legierungen des 9CR-W-Typs werden "Legierungen mit schwacher

Aktivierung" genannt,

denn sie umfassen Elemente mit kurzer radioaktiver Halbwertzeit

bzw. Zerfallsperiode. Diese mit der vorliegenden Erfindung konformen

Legierungen sind also insbesondere vorteilhaft für die Herstellung der in Kernkraftwerken

verwendeten Elemente.

-

Nach

der Erfindung können

diese Legierungen außerdem

zum Beispiel wenigstens ein aus folgender Gruppe ausgewähltes Elemente

enthalten: Cr, Mo, W, Mn, Si, C, O, N, Y und Ti, Ta, V, Nb, Zr.

Die Konzentration jedes dieser Elemente in der Legierung kann der

entsprechen, die weiter oben in dem erfindungsgemäßen Verfahren

beschrieben wurde.

-

Die

erfindungsgemäße Legierung

kann also zum Beispiel benutzt werden, um eine Kernbrennstoffhülse und

generell Bauteile wie die oben beschriebenen herzustellen.

-

Die

Legierungen der vorliegenden Erfindung sind insbesondere mechanisch

und chemisch bei hoher Temperatur und/oder unter Neutronenbestrahlung

sehr widerstandsfähig.

Sie haben zudem eine isotrope Struktur mit großen Körnern und einer reduzierten

Chrommenge.

-

Weitere

Vorteile und Merkmale der vorliegenden Erfindung gehen noch aus

der nachfolgenden, erläuternden

und nicht einschränkenden

Beschreibung hervor, die sich auf die beigefügten Figuren bezieht.

-

Kurzbeschreibung der Figuren

-

– Die 1 ist

ein Diagramm, das thermische Behandlungszyklen mit verschiedenen

Abkühlungsgeschwindigkeiten,

um eine Umwandlung eines Austenits in Ferrit zu bewirken,

-

– die 2 ist

ein Diagramm, das die Entwicklung der mittleren Korngröße in Abhängigkeit

von der Abkühlungsgeschwindigkeit

zeigt,

-

– die 3 ist

ein Diagramm, das mehrere Anwendungen eines thermischen Behandlungszyklus

mit einer Abkühlungsgeschwindigkeit

von 6°C/h

zeigt,

-

– die 4 ist

ein Diagramm, das die Entwicklung der mittleren Korngröße und die

Dauer in Abhängigkeit

von der Anzahl der in der 3 dargestellten

thermischen Behandlungszyklen zeigt.

-

Beispiel 1: Herstellung

von ferritischen-martensitischen Legierungen und Beispiele von Legierungen

des Typs Fe-9 Cr-1 Mo

-

Die

in diesem Beispiel nach dem Verfahren der Erfindung hergestellten

Legierungen sind Legierungen des Typs 9 Cr-1 Mo auf Eisenbasis (base

fer), in der Folge mit EM10 bezeichnet, gehärtet durch Yttriumoxidteilchen.

-

Jede

dieser Legierungen wird durch ein mechanisches Syntheseverfahren

hergestellt. Ein Block mit der erwünschten Zusammensetzung der

Legierung wird unter Argon atomisiert bzw. zerstäubt, um ein vorlegiertes 9

Cr-1 Mo-Pulver zu erhalten. Dieses vorlegierte Pulver wird zermahlen

und in einer Zerreibungsvorrichtung (attriteur) unter Argonatmosphäre mit pulverförmigem Yttriumoxid

(Y2O3) vermischt.

Das resultierende Pulver wird dann durch Extrudieren bzw. Fließpressen

(filage) bei 1100°C

mit einem Fließpressverhältnis zwischen 15 und 30 kompaktiert

bzw. verdichtet, um einen martensitischen Rohling zu erhalten, der

Chrom enthält und

durch die Dispersion von Oxidteilchen gehärtet ist.

-

Es

werden mehrere Legierungen hergestellt. Die chemische Zusammensetzung

dieser Legierungen ist in der nachfolgenden Tabelle 1 angegeben.

Wenn die Legierung dispergierte Oxide wie Y2O3 enthält,

werden diese während

der mechanischen Synthese zugegeben, wenn das vorlegierte Pulver

in der Zerreibungsvorrichtung (attriteur) zermahlen wird. Diese

Legierungen sind unten mit EM10+Y2O3-ODS und EM10+Y2O3+Ti-ODS bezeichnet. Die kein Oxid enthaltende

Legierung ist unten mit "EM10

atomisiert" bezeichnet.

-

Die

nachfolgende Tabelle 1 gibt auch die Zusammensetzung einer konventionellen

Legierung EM10 an, das heißt

einer durch ein anderes Verfahren als der mechanischen Synthese

hergestellten Legierung, zum Beispiel durch ein Schmelzverfahren,

und die Zusammensetzung einer Legierung des Typs mit Dispersion

von Fe-13Cr-Oxiden der Firma INCO ALLOYS (USA), im Handel erhältlich und

unten mit ODS-MA957 (Schutzmarke) bezeichnet.

-

Tabelle

1: Chemische Zusammensetzung von erfindungsgemäßen Legierungen, einer konventionellen

Legierung und einer Legierung ODS-MA957

-

Die

Temperaturen AC1 und AC3 der Legierung ODS-EM10+Y2O3, deren Zusammensetzung in der Tabelle 1

angegeben ist, sind jeweils in den Bereichen 775-800°C und 815-840°C enthalten.

-

Ein

Diagramm der Phasenumwandlung bei kontinuierlicher Abkühlung (TRC)

nach Austenitisierung bei 1000°C

während

30 Minuten dieser Legierung EM10+Y2O3-ODS hat ermöglicht, kritische Abkühlungsgeschwindigkeiten

zur Herstellung eines total martensitischen Produkts zu bestimmen,

in der Folge Vr(m) genannt, höher

als oder gleich 700°C/h,

und kritische Abkühlungsgeschwindigkeiten

für eine

Totalumwandlung des Austenits in Ferrit oder (α)-Ferrit, in der Folge Vr(α) genannt,

niedriger als oder gleich 280°C/h.

-

Charakteristische

Härtewerte

dieser Legierung EM10+Y2O3-ODS

mit ferritischer oder martensitischer Struktur, hergestellt nach

dem erfindungsgemäßen Verfahren,

sind gemessen worden. Für

die Legierung mit ferritischer Struktur ist die unten mit HV(α) bezeichnete

Härte niedriger

als oder gleich 244, und für

die Legierung mit martensitischer Struktur ist die unten mit HV(m)

bezeichnete Härte

höher als

oder gleich 460.

-

Beispiel 2: Auswirkung

der erfindungsgemäßen Abkühlungsgeschwindigkeit

auf die Korngröße der Legierung EM10+Y2O3-ODS mit ferritischer

Struktur

-

In

diesem Beispiel ist die hergestellte Legierung eine Legierung mit

ferritischer Struktur.

-

Eine

Serie von Versuchen werden auf der Grundlage eines martensitischen

EM10+Y2O3-ODS-Rohlings

mit den in der Tabelle 1 angegebenen Konzentrationen durchgeführt, um

die Auswirkung der Abkühlungsgeschwindigkeit

auf die Korngröße der hergestellten

Legierung zu messen.

-

Vier

Muster der Legierung EM10+Y2O3-ODS

wurden einem ersten erfindungsgemäßen thermischen Zyklus ausgesetzt,

der eine Austenitisierung mit einer Temperatur von 1000°C während 30

Minuten umfasste, gefolgt von einer Abkühlung mit einer für jedes

Muster anderen Geschwindigkeit bis 650°C, und einer schnellen Abkühlung mit

einer gemeinsamen Geschwindigkeit von 3°C pro Sekunde ab 650°C.

-

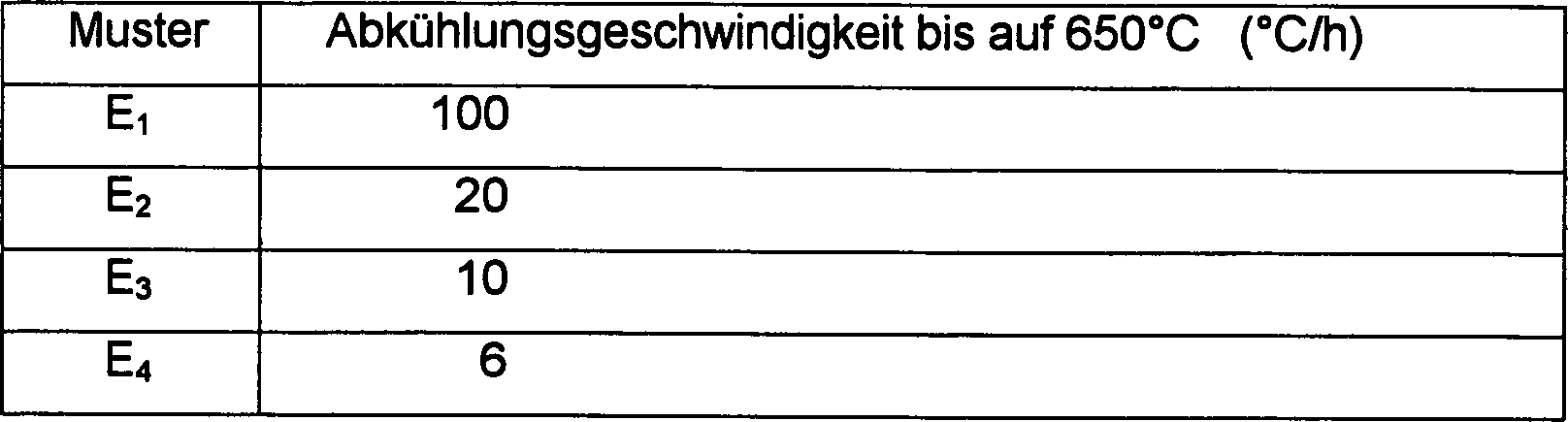

Die

folgende Tabelle 2 gibt die Abkühlungsgeschwindigkeiten

jedes Musters, bezeichnet mit E1, E2, E3 und E4, bis 650°C

an.

-

Tabelle

2: Thermischer Behandlungszyklus mit unterschiedlichen Abkühlungsgeschwindigkeiten

nach der Austenitisierung

-

Die 1 ist

ein Diagramm, das die in diesem Beispiel durchgeführten thermischen

Zyklen darstellt.

-

In

dieser Figur stellt die mit A-B-C bezeichnete Linie die Austenitisierung

des martensitischen Rohlings dar, hergestellt durch die mechanische

Synthese von EM10+Y2O3-ODS, durch Erhitzen

bis auf 1000°C

(Linie A-B), dann die Legierung während 30 Minuten auf dieser

Temperatur halten (Linie B-C). Diese letztere Temperatur entspricht

einer Temperatur über

dem AC3-Punkt der Legierung.

-

Die

Kurven E2, E3 und

E4 stellen jeweils Abkühlungsgeschwindigkeiten der

Muster E2, E3 und

E4 dar, die bis 650°C verschieden sind und ab dieser

Temperatur gleich sind.

-

Die

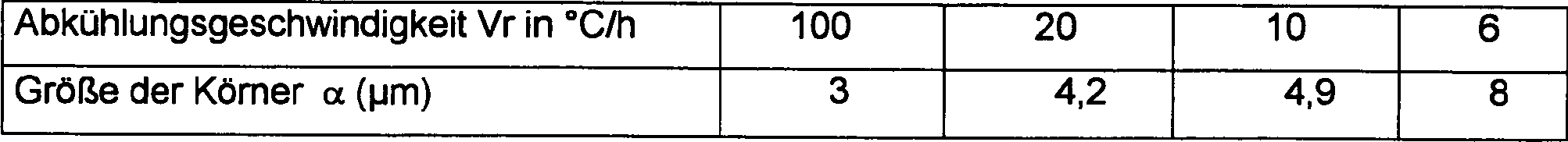

Korngrößen der

Muster wurden mittels einer Bildanalysetechnik gemessen, in Abhängigkeit

von der Abkühlungsgeschwindigkeit,

die jedes von ihnen charakterisiert.

-

Die

folgende Tabelle 3 fasst die Resultate dieser Messungen zusammen.

-

Tabelle

3 : Auswirkung der erfindungsgemäßen Abkühlungsgeschwindigkeit

auf die Korngröße während der Umwandlung

von Austenit in ODS-Ferrit

-

Die 2 ist

ein Diagramm, das die Auswirkung der erfindungsgemäßen Abkühlungsgeschwindigkeit auf

die Korngröße der hergestellten

Legierung zeigt, wobei insbesondere die mit I bezeichnete Kurve

eine graphische Darstellung der Werte der obigen Tabelle 3 ist.

-

Diese

Resultate zeigen, dass die Korngröße der Legierung um so mehr

zunimmt, je niedriger die erfindungsgemäße Abkühlungsgeschwindigkeit ist.

-

Diese

Resultate müssen

mit einer Korngröße der Größenordnung

1 μm oder

weniger verglichen werden, die man nach einer klassischen Behandlung

der ODS-EM10+Y2O3-Legierung erhält, unabhängig von

der innerhalb eines Bereichs von 1000 bis 1250°C benutzten Temperatur, gefolgt

von einer schnellen Abkühlung.

-

Beispiel 3: Wiederholung

eines erfindungsgemäßen thermischen

Behandlungszyklus bei einer Legierung mit ferritischer ODS-Struktur

-

Dieses

Beispiel wird mit einer EM10+Y2O3-ODS-Legierung wie der in der obigen Tabelle

1 beschriebenen realisiert.

-

Ein

thermischer Zyklus mit einer langsamen Abkühlung wird bei dieser Legierung

wiederholt angewendet, um die Auswirkung dieser Wiederholung auf

die Korngröße der Legierung

zu messen.

-

Die 3 zeigt

schematisch dieses Beispiel 3, wobei das Bezugszeichen 1 einen

langsamen thermischen Behandlungszyklus anzeigt. Dieser thermische

Zyklus umfasst eine Austenitisierung, die darin besteht, die Legierung

auf eine Temperatur von 1000°C

zu erhitzen, bezeichnet durch das Bezugszeichen 2, und

die Legierung während

30 Minuten auf dieser Temperatur zu halten, mit 3 bezeichnet;

dann diese Legierung mit einer langsamen Geschwindigkeit von 6°C/h abzukühlen, mit 4 bezeichnet.

In dieser Figur wird dieser Zyklus dreimal wiederholt.

-

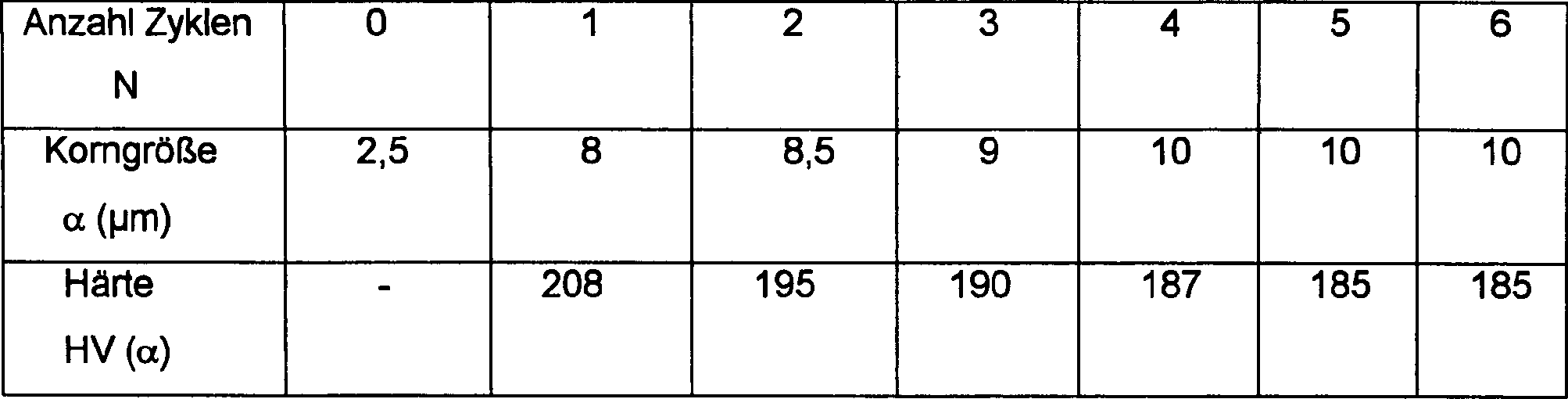

Messungen

der mittleren Korngröße durch

eine Bildanalysetechnik zeigen, dass die Wiederholung des erfindungsgemäßen thermischen

Zyklus ein zusätzliches

Wachstum des Korns der Legierung bewirkt. Zudem zeigen Messungen

der Härte

der Legierung in Abhängigkeit

von der Anzahl der thermischen Zyklen, denen sie unterzogen wird,

dass die Härte

der Legierung abnimmt mit der Anzahl thermischer Zyklen. Die folgende

Tabelle 4 fasst diese Messungen zusammen.

-

Tabelle

4 : Messungen der Korngröße und der

Härte der

Legierung in Abhängigkeit

von der Anzahl der thermischen Behandlungszyklen, denen sie unterzogen

wird

-

Die 4 zeigt

die Resultate dieser Tabelle. In dieser Figur stellt die Bezugskurve 10 die

Entwicklung der mittleren Korngröße in Abhängigkeit

von der Anzahl der thermischen Behandlungszyklen dieser Legierung dar,

und die mit 20 bezeichnete Kurve stellt die Entwicklung

der Härte

der Legierung in Abhängigkeit

von der Anzahl der thermischen Behandlungszyklen dieser Legierung

dar.

-

Diese

Resultate zeigen, dass das zusätzliche

Korngrößenwachstum

nach vier erfindungsgemäßen thermischen

Zyklen endet (Kurve 10) und dass die Härte der Legierung mit jeder

Anwendung eines erfindungsgemäßen thermischen

Zyklus abnimmt (Kurve 20) und sich ebenfalls nach vier

Zyklen stabilisiert. Die mit sechs erfindungsgemäßen Zyklen erreichte Korngröße beträgt 10 μm und die

mit derselben Anzahl von Zyklen erreichte Härte beträgt 185.

-

Beispiel 4: Erlangung

einer erfindungsgemäßen martensitischen

ODS-Struktur

-

Eine

martensitische ODS-Struktur erlangt man aufgrund einer ferritischen

ODS-Struktur mit

einer Korngröße von 8 μm, hergestellt

in dem vorhergehenden Beispiel. Die ferritische Struktur wird einer

erfindungsgemäßen thermischen

Behandlung unterzogen, die eine Austenitisierung bei einer Temperatur

von ungefähr

1000°C während 30

Minuten und eine schnelle Abkühlung

mit einer Geschwindigkeit höher

als Vr(m) – in

diesem Beispiel 700°C/h – umfasst.

-

Das

erfindungsgemäße Verfahren

ermöglicht,

eine Legierung mit einer Matrix mit einer martensitischen Einphasenstruktur

herzustellen, mit Lattenlängen

(longueurs de lattes), die viel größer sind als die, welche man

nach einer Austenitisierung einer rohen Fließpress- bzw. Strangpress- bzw. Extrusionsstruktur

(structure brut de filage) der EM10+Y2O3-ODS-Legierung

erhält.

Der Gang bzw. Weg über

eine ferritische ODS-Struktur mit großen Körnern ermöglicht, die Korngröße des früheren Austenitkorns

zu erhöhen,

das heißt die

Korngröße der Hochtemperaturphase,

welche die Lattenlänge

(longueur de lattes) der martensitischen Phase definiert.

-

Eine

Untersuchung mit dem Elektronenmikroskop hat ermöglicht, zu verifizieren, dass

die Verteilung der Y2O3-Oxidteilchen

durch das erfindungsgemäße Verfahren

nicht modifiziert wird.

-

Außerdem ist

die Mikrostruktur der durch das erfindungsgemäße Verfahren hergestellten

Legierung, charakterisiert durch das Vorhandensein gleichachsiger

bzw. gleichgerichteter Körner,

isotrop sowohl in parallelen wie senkrechten Schnitten in Bezug

auf Extrusionsrichtung der aus dieser Legierung hergestellten Blöcke.

-

Das

erfindungsgemäße Verfahren

ermöglicht

also, die in den nach dem Stand der Technik hergestellten Legierungen

vorhandene Anisotropie zu beseitigen und ein äquivalentes, von der Beanspruchungsrichtung der

Legierung unabhängiges

mechanisches Verhalten zu garantieren. Die erfindungsgemäß hergestellte

martensitische Legierung hat nach Austenitisieren und Anlassen eine

Härte über oder

gleich 300.

-

Die

nach dem erfindungsgemäßen Verfahren

hergestellte Legierung kann also je nach Anwendung in der ferritischen

Phase oder in der angelassenen martensitischen Phase verwendet werden.

-

Beispiel 5: Auswirkung

der Korngröße auf die

Zugeigenschaften der martensitischen EM10+Y2O3-ODS-Legierungen

-

Die

in dem obigen Beispiel 4 hergestellten Legierungen wurden Zugfestigkeitsmessungen

bei hoher Temperatur ausgesetzt. Diese Messungen wurden bei 650

und 750°C

realisiert, mit Formstäben,

die verschiedene Größen des

früheren

austenitischen Korns aufwiesen.

-

Die

folgende Tabelle 5 fasst die Messungen dieses Beispiels zusammen.

In dieser Tabelle ist Rp0,2% die Elastizitätsgrenze

bei 0,2% und Rm ist die maximale Zugfestigkeit.

Die Legierung ODS-MA957 wurde rekristallisiert, das heißt sie einer

spezifischen thermischen Behandlung unterzogen wurde, um ihre mechanische

Warmfestigkeit zu verbessern. Die Werte der Messungen dieser Legierung

entsprechen Messungen, die in einer Richtung gemacht wurden, die

parallel ist zu der Bearbeitungs- bzw. Formungsrichtung der Rohre

oder der Stäbe,

dort wo aufgrund ihrer Anisotropie der mechanische Widerstand maximale

für die

Legierung ODS-MA957 erhaltene Werte aufweist.

-

Tabelle

5: Zugfestigkeitsmessungen bei hoher Temperatur

-

Diese

Werte zeigen, dass die erfindungsgemäße martensitische EM10+Y2O3-ODS-Legierung im

warmen Zustand bessere mechanische Eigenschaften hat als die Legierung

ODS-MA957 aus dem Stand der Technik, wobei diese Letztere außerdem die

oben erwähnten

Nachteile der Anisotropie und der Versprödung unter Neutronenbestrahlung

aufweist.

-

Anwendungsbeispiel

-

Das

in diesem Patent beanspruchte Verfahren betrifft direkt die Herstellung

von Rohren, die zum Beispiel als Kernbrennstoffhülsen für einen klassischen schnellen

Reaktor oder für

zukünftige

Generationen von hybriden Reaktoren dienen können, für die ein Material bzw. Werkstoff

gefordert wird, das eine sehr gute Beständigkeit gegenüber Neutronenbestrahlung

in dem Bereich 400-700°C

hat. Im Gegensatz zu den austenitischen Stählen, die gegenwärtig als

Bezugsmaterial verwendet werden, zum Beispiel die austenitischen

Stähle des

Typs 15-15Ti, können

die in diesem Patent beanspruchten martensitischen ODS-Legierungen

die erforderlichen, sehr hohe Neutronenstrahlungsdosen – über 200

dpa – aushalten.

-

Das

erfindungsgemäße Herstellungsverfahren

kann zur Herstellung von Strukturen benutzt werden, die dicker sind

als Hülsen.

Insbesondere eignet sich die beanspruchte martensitische ODS-Legierung

für alle Nuklearanwendungen,

wo gute mechanische Eigenschaften unter Neutronenbestrahlung notwenig

sind, zum Beispiel für

die internen Schraubverbindungen eines Druckwasserreaktors und für eine stark

beanspruchte Struktur eines Fusionsreaktors.

-

Für alle diese

Anwendungen kann man andere auf den Werkstoffen des Typs 9 Cr-Mo und den Varianten

mit der sogenannten "schwachen

Aktivierung" des

Typs 9 Cr-W basierende chemische Zusammensetzungen vorsehen, ohne

den Schutzbereich der beigefügten

Ansprüche

zu verlassen.

-

Schließlich eignen

sich die erfindungsgemäßen ferritischen-martensitischen

ODS-Legierungen

für jede

Anwendung, bei der eine hohe mechanische Festigkeit bei hoher Temperatur

notwendig ist, und insbesondere zur Herstellung von Bauteilen für Wärmekraftwerke

und für

die Glas-, Gas- und Luftfahrtindustrie.