-

HINTERGRUND DER ERFINDUNG

-

1. Gebiet der Erfindung

-

Die Erfindung betrifft die Herstellung

von Bindemitteln auf der Basis von Phenol-Formaldehyd- und Melamin-Formaldeyhd-

Harzen, die mit einem Harnstoff-Formaldehyd-Polymer modifiziert sind, das mindestens

20% Triazon und substituierte Triazonverbindungen (cyclisches Harnstoff-Prepolymer)

enthält,

und unter Verwendung der Bindemittel hergestellte Produkte. Insbesondere

betrifft die Erfindung ein Prepolymer, das Harnstoff, Formaldehyd

und Ammoniak oder ein primäres

Amin umfasst, das, wenn es zu einem Basisharz zugegeben wird, ein

brauchbares Bindemittel oder Adhäsiv

zur Herstellung von zahlreichen Gegenständen ergibt.

-

2. Beschreibung des Standes

der Technik

-

Phenol-Formaldehyd-Harze und Melamin-Formaldehyd-Harze

sind Standardharze, die für

viele Produkte verwendet werden. Die Wahl des Harzes hängt von

den gewünschten

Eigenschaften ab. Phenol-Formaldehyd-Harze sind stark und haltbar

und relativ kostengünstig,

sind im Allgemeinen jedoch gefärbte

Harze. Melaminharze sind wasserklar, jedoch teurer. Daher werden

sie im Allgemeinen lediglich für

Produkte verwendet, wobei die Farbe oder das Muster des Substrats

mit einem transparenten melaminschützenden Überzug oder Bindemittel aufrecht

erhalten wird.

-

Phenol-Formaldehyd-Harze

-

Phenol-Formaldehyd-Harze werden verwendet,

um eine Vielzahl von Produkten herzustellen, einschließlich verfestigte

Holzprodukte wie Sperrholz, Schnittholz (engineered lumber), harte

Holzfaserplatten, Faserplatten, OSB-Platten (oriented strand board)

und andere Produkte wie Fiberglasisolierung, Laminate, abrasive

Beschichtungen, Friktionsbindemittel, Schäume, Gießereibindemittel und Erdölrückgewinnungsbindemittel.

Sie werden auch als papiersättigende

Harze für Ölfilter,

Overlay, Farbrollerrohre und dergleichen verwendet.

-

Isolierung

-

Isolierungen werden im allgemeinen

hergestellt durch Beschichtung mit Glasfasern oder Mineralwollfasern

mit einer wäßrigen Bindemittellösung, üblicherweise

durch Sprühen

und Leiten der beschichteten Fasern durch einen Ofen, in dem sie

zu der gewünschten

Dicke und Dichte komprimiert werden und dann durch Wärmehärtung oder

Härtung

des Harzbindemittels permanent fixiert werden. Die traditionellen

Bindemittel, die bei der Herstellung von Isolierungen verwendete

werden, sind alkalisch katalysierte Phenol-Formaldehyd-Harze mit niedrigem Molekulargewicht,

die mit Formaldehyd-Scavengern, Säurekatalysatoren und Kupplungsmitteln

verstärkt

sind. Säurehärtung wurde

in der Technik bevorzugt, da damit eine Glasfaserisolierung erzeugt wird,

die gute Festigkeits- und

Feuchtigkeitsbeständigkeitseigenschaften

aufweist.

-

Es ist oftmals erwünscht, den

freien Formaldehyd vor der Anwendung abzufangen. Dies wird aus mehreren

Gründen

gemacht: 1) um die Emission von freiem Formaldehyd während der

Bildung und Härtung

des Isolierungsprodukts zu reduzieren, 2) um den freien Formaldehyd

vor der Zugabe eines Säurekatalysators

zu reduzieren, 3) um die Kosten für das Bindemittel zu reduzieren

und 4) um die sogenannten Anti-Punk-Eigenschaften des Harzes zu verbessern.

-

Die meisten herkömmlichen Scavenger sind chemische

Stoffe, die eine primäre

oder sekundäre

Aminfunktionalität

aufweisen. Harnstoff, Ammoniak, Melamin und Dicyandiamid sind ein

paar der üblicherweise meist

verwendeten Amine. Die üblichste

und wirtschaftlichste Aminart ist Harnstoff. Wenn Harnstoff als

Formaldehyd-Scavenger verwendet wird, wird die zu dem Harz zugegebene

Harnstoffmenge als sogenannter Extension Level bezeichnet, der in

Bindemittelfeststoffe in Prozent angegeben wird. Bindemittelfeststoffe

bestehen aus Phenol-Formaldehyd-Harz-Feststoffen und Streckmittel-Feststoffen.

-

Die Zugabe von Formaldehyd-Scavengern

zu einem Phenol-Formaldehyd-Harz erfordet einen begrenzten Zeitraum,

um mit dem freien Formaldehyd in dem Harz ein Gleichgewicht zu erreichen.

Der Prozess, bei dem dieses Gleichgewicht erreicht wird, wird als

Vorreaktion bezeichnet und die Zeit bis zum Erreichen des Gleichgewichts

wird als Vorreaktionszeit bezeichnet. Vorreaktionszeiten variieren

mit der Temperatur und den Aminarten. Wenn Harnstoff verwendet wird,

liegt die Vorreaktionszeit je nach Temperatur im Bereich von vier bis

sechzehn Stunden.

-

Das Molverhältnis von Formaldehyd zu Formaldehyd-Scavenger

ist ebenfalls von Bedeutung und die Bedingungen werden optimiert,

um das beste Verhalten des Bindemittels zu erreichen. Wenn Harnstoff

verwendet wird, wird das Molverhältnis

von Formaldehyd zu Harnstoff, F/U, optimalerweise zwischen 0,8 und

1,2 gehalten. Wenn der Extensionslevel zu einem F/U von weniger

als 0,8 führt,

nimmt die Opazität

zusammen mit der Ammoniakemission beträchtlich zu. Wenn der Extensionslevel

zu einem F/U von größer als

1,2 führt,

steigt die Formaldehydemission und das Risiko eines Ausfallens von

Dimethylolharnstoff wird stark erhöht. Aus diesem Grund wird in

herkömmlichen

Bindemitteln, in denen Harnstoff (oder ein Kombination aus Harnstoff

und Ammoniak) als Formaldehyd-Scavenger

verwendet wird, der Extensionslevel durch die Menge an freiem Formaldehyd

in dem Basisharz vorgegeben.

-

Die Vorreaktion von Harzen mit Harnstoff

vor der Bildung des Bindemittels weist jedoch auch Nachteile auf.

Da freier Formaldehyd das Tetradimer in dem Harz stabilisiert, reduziert

eine Vorreaktion mit Harnstoff den Prozentsatz an freiem Formaldehyd

in dem Harz und senkt daher mit der Zeit die Stabilität des Harzes.

Darüber

hinaus verkürzen

lange Vorreaktionszeiten, wie sie beobachtet werden, wenn Harnstoff

als der Formaldehyd-Scavenger verwendet wird, die Haltbarkeit des

Bindemittels. Darüber

hinaus braucht die Vorreaktion mit Harnstoff Zeit, erfordert Vorreaktionstanks

und Bindemitteltanks und Harnstoff muss in erwärmten Lagertanks gelagert werden.

Es besteht daher ein Bedürfnis

nach einem Streckmittelsystem für

Phenol-Formaldehyd-Harze, das die zuvor genannten Nachteile nicht

aufweist.

-

Sperrholz und Schnittholz

-

Es ist ebenfalls bekannt, Phenol-Formaldehyd-Harze

und Phenol-Formaldehyd-Harz-Streckmittel

und Füllstoffe

als Adhäsive

für Sperrholz

und Schnittholz in der Industrie zu verwenden. Viele Rohmaterialien

können

zu Formaldehyd-Harzen zugegeben werden, um die Bindequalitäten des

Adhäsivs

in Sperrholzpaneelen und Schnittholz wie Furnierschnittholz zu verbessern,

einschließlich

Borax, Kaliumcarbonat, Polyvinylalkohol usw. Harnstoff ist auch

zu Sperrholz und Schnittholzharzen und Adhäsiven zugegeben worden, um

die Vordruckhaftung, Bindungsqualität, die Kosten, die Offenzeittoleranz

zu verbessern und die Formaldehydemission ohne negative Auswirkung

auf die Bindungsfestigkeit des Adhäsivs zu reduzieren. Harnstoff

kann zu den Phenol-Formaldehyd-Harzen bis zu einer Menge von 5%,

bezogen auf das Festgewicht von Harnstoff zu dem Harzgesamtgewicht

bei 41% Feststoffen, was den Harnstoff einschließt, zugegeben werden. Wenn

der Harnstoff jedoch in hohen Konzentrationen von 4 bis 5 Gew.-%

verwendet wird, muss das ausgewählte

Phenol-Formaldehyd-Harz eine lange Offenzeit (Zeit zwischen dem

Auftragen des Adhäsivs

und wenn die Paneele heißgepresst

oder vorgepresst werden) aufweisen, um ein Austrocknen des Adhäsivs zu

verhindern. Daher ist die Verwendung von Harnstoff in Sperrholzharzen

allgemein begrenzt auf Mengen unterhalb von 5%, im allgemeinen gleich

oder unterhalb 3%.

-

(OSB) Oriented Strand

Board

-

Sprühgetrocknete OSB (Oriented

Strand Board) und Waferboardharze sind sehr empfindlich gegenüber jedem

Streckmittel oder Füllstoff,

der in dem Harz verwendet wird. Es sind viele Versuche unternommen worden,

um geringe Mengen Harnstoff oder Harnstoff-Formaldehyd-Harze als

Streckmittel in verschiedenen Phenol-Formaldehyd- und Phenol-Melamin-Formaldehyd-Harzen

zu verwenden. Leider sind die meisten dieser Versuche, das Harz

zu strecken, kommerziell nicht erfolgreich, da der Harnstoff die

Fähigkeit

des Harzes zum Sprühtrocknen

beeinträchtigt.

In Phenol-Formaldehyd-Harzen für

OSB oder Waferboardanwendungen enthaltener Harnstoff ist normalerweise

auf 1% Harnstoff beschränkt,

um freien Formaldehyd abzufangen, sonst beeinträchtigt der Harnstoff die Eigenschaften

des OSB-Waferboards wie beispielsweise seine Haltbarkeit.

-

Hochdrucklaminatharze

-

Phenol-Formaldehyd-Harze, die zur

Herstellung von Hochdrucklaminaten verwendet werden, werden normalerweise

durch Umsetzen von Phenol und Formaldehyd erzeugt, wobei ein alkalischer

Katalysator wie Natriumhydroxid verwendet wird. Typische Molverhältnisse

von Formaldehyd zu Phenol liegen im Bereich von 1,0 bis 2,5 mol

Formaldehyd pro mol Phenol, wobei der bevorzugte Bereich von 1,2

bis 1,9 mol Formaldehyd pro mol Phenol liegt. Die Katalysatorkonzentrationen

liegen im Bereich von 0,2% bis etwa 6%, vorzugsweise von 0,5 bis

3%. Diese Materialien werden bis zu einem geeigneten Endpunkt umgesetzt,

mit Vakuum abgekühlt

und üblicherweise

destilliert, um das aus der Formaldehydlösung vorliegende Wasser sowie

das Wasser aus der Kondensation aus der Polymerisationsreaktion

zu entfernen. Sie können

in diesem Zustand verwendet werden oder es kann ein organisches

Solvens wie Methanol zugegeben werden, um den Prozentsatz an Feststoffen

und die Viskosität

herabzusetzen und beim Eindringen in das Kraftpapiersubstrat zu

helfen. Modifizierer wie Harnstoff können zugefügt werden, um die Konzentration

von Rückständen an

freiem Formaldehyd zu reduzieren. Es können auch andere Modifizierer

zugegeben werden, um bestimmte Ziele zu erreichen.

-

Hochdrucklaminate werden aus mehreren

Schichten Papier hergestellt, die mit wärmehärtbaren Harzen imprägniert worden

waren, getrocknet (B-Zustand) und schließlich unter Druck in einer

Heizpresse gehärtet

wurden. Die Oberfläche

des Laminats ist aus einem dekorativen Papier (bedruckt mit einem

Muster oder einer festen Farbe) hergestellt, das mit einem Melamin-Formaldehyd-Harz

imprägniert

ist. Unter dieser Oberfläche

sind mehrere Schichten Kraftpapier, die mit einem Phenol-Formaldehyd-Harz

imprägniert

worden sind und als ein Kern für

das Laminat fungieren. Sowohl das harzimprägnierte dekorative Papier als

auch das harzimprägnierte

Kraft-Kernpapier werden durch Öfen

geleitet, um das Molekulargewicht der Harzkomponente zu erhöhen und

die Konzentrati on an flüchtigen

Stoffen in den Bögen

(sogenanntes B-Staging) zu reduzieren. Nach dem B-Staging wird ein

dekorativer Bogen mit mehreren Schichten Kraft-Kernpapier aufgelegt

und in eine Presse gegeben. Die Presse wird auf einen Druck von

normalerweise 6895 kg/m3 (1000 psi) gebracht

und dann für

20 bis 60 Minuten auf Temperaturen erhitzt, die typischerweise im

Bereich von 120°C

bis 160°C

liegen. Damit werden die multiplen Papierschichten verfestigt und

die Harzkomponenten gehärtet.

Am Ende dieses Zeitraums wird die Presse abgekühlt und der Druck schließlich weggenommen.

-

Es werden einige Laminate hergestellt,

die hauptsächlich

für flache

Oberflächen

verwendet werden. Andere Laminate werden hergestellt, die zu komplexeren

Formen nachgeformt (thermogeformt) werden, nachdem der zuvor beschriebene

Druckprozess beendet ist. Diese Laminate werden für Thekenoberflächen verwendet,

bei denen die Vorderkante lippenförmig und die Rückkante

zu einem Spritzschutz ausgebildet wird. Die nachformbaren Laminate

werden normalerweise in dem ursprünglichen Druckzyklus nicht

ausreichend gehärtet

oder es wird ein sehr formbares (weiches) Harz verwendet. Wenn die

Laminate vollständig

gehärtet

sind oder ein steiferes, spröderes

Harz verwendet wird, reißen

und brechen die Harze, wenn sie nachgeformt werden. Dadurch entsteht

ein für

den Verbraucher inakzeptables Produkt. Spröde Laminate neigen auch dazu,

abzusplittern und zu brechen, wenn sie zugeschnitten werden oder

vor der Verwendung maschinell bearbeitet werden oder sie neigen

während

der Installation und Verwendung mehr zu Brüchen. Dies ist für den Verbraucher

ebenfalls inakzeptabel.

-

Ein anderes Problem in der Laminatindustrie

ist die Freisetzung von flüchtigen

organischen Komponenten in die Atmosphäre während des B-Staging-Prozesses.

Eine dieser flüchtigen

organischen Komponenten ist Phenol. Typische Konzentrationen an

freiem Phenol in dem Phenol-Formaldehyd-Harz, das zum imprägnieren

des Kraft-Kernpapiers

verwendet wird, liegen im Bereich von 5 bis 15%. Ein Verfahren zum

Senken des Gehalts an freiem Phenol in dem Basis-Phenoyl-Formaldehyd-Harz

ist es, die Menge an Formaldehyd (relativ zum Phenol) in dem hergestellten

Harz zu erhöhen.

Leider erhält

man dadurch üblicherweise

ein spröderes

Harz, das, nachdem es gehärtet

ist, zur Herstellung von nachformbaren Laminaten inakzeptabel ist.

-

Papiersättigende

Harze

-

Sättigende

Harze, ohne Modifizierer, für

Anwendungen in Ölfilter,

Overlay und für

Farbrollerrohre sind üblicherweise

Harze mit einem niedrigen Molverhältnis im Bereich von 0,8–1,7 F/P.

Die Harze mit niedrigem Molverhältnis

verleihen dem behandelten Papier mehr Flexibilität zum Falten vor dem Härten. Sie

sind basenkatalysierte Harze und normalerweise Harze mit hohem Molekulargewicht,

die wasserunlöslich

sind. Es ist ein Destillationsschritt erforderlich und dann wird

das destillierte Harz in einem Alkohol – wie Methanol, Isopropanol

oder Ethylalkohol – solvatisiert.

Das Harz wird üblicherweise

auf einen pH von 6,5–7,5

mit Säure

neutralisiert um eine Härtung

mit hellerer Farbe zu ergeben. Das Harz wird dann auf Basispapier

aufgebracht, üblicherweise

in Tauchwalzenpfannen und dann wird das behandelte Papier in einen

Ofen gegeben, um das Solvens abzutreiben, was zu Papier im "B"-Zustand führt. Dieses Papier wird dann

gerollt und zu den Ölfilterherstellern

transportiert. Sie falten und schneiden das Papier dann und dann

wird es in einem Ofen gehärtet.

Das gehärtete

Papier weist dann Öl-,

Temperatur-, Wasser- und chemische Beständigkeit auf. Sättigende

Harze für Sperrholzoverlays

funktionieren auf ähnliche

Weise, mit der Ausnahme, dass das behandelte Papier nicht gefaltet

sondern auf Sperrholz oder einem anderen Substrat mit Hitze und

Druck bondiert wird, wobei das Harz härtet.

-

Es gibt einige sättigende Harze mit hohem Molverhältnis, typischerweise

im Bereich von 1,8 bis 2,5 F/P, die wasserlöslich sind. Diese müssen jedoch

mit einem Weichmacher, wie einem thermoplastischen Latex modifiziert

werden, um dem gewünschten

Papier Faltbarkeit zu verleihen. Die Harze mit hohem Molverhältnis weisen

eine zu hohe Quervernetzungsdichte auf und werden daher spröde, wenn

sie gehärtet

sind. Der Vorteil von wasserverdünnbaren

Harzen ist, dass keine Emissionen aus dem Solvens vorhanden sind

und aufgrund des höheren

Molverhältnisses

von F/P weniger Emissionen von freiem Phenol vorliegen.

-

Andere Anwendungen

-

Phenol-Formaldehyd-Schaumharze werden

zur Herstellung von offen- oder geschlossen-zelligen Schäumen verwendet,

wenn sie gehärtet

werden. Solche Schäume

werden hauptsächlich

zur Herstellung von Schaumträgern

für Blumen

verwendet, um Blumenstiele in Wasser zu stützen. Der Schaum ist in der

Lage, ein Vielfaches seines Gewichts an Wasser aufzusaugen, um die

Blumen mit Wasser zu versorgen. Solche Schäume sind hauptsächlich offen-zellige

Schäume

mit Perforationen in den Zellwänden.

Andere Verwendungen für Phenol-Formaldehyd-Schäume sind

dichte Schäume,

die für

Modelle ähnlich

wie Balsaholz verwendet werden, Schaum zum Halten von Juwelen, Schaum,

der zur Herstellung von Formen für

Fußprothesen

verwendet wird und geschlossen-zelligen Schaum für Sperr- und Isoliereigenschaften.

-

Andere Verwendungen von Phenol-Formaldehyd-Harzen

schließen

abrasive Bindemittel, Friktionsbindemittel und Phenol-Formaldehyd-beschichtete

Gießereisandbindemittel

mit ein.

-

Melamin-Formaldehyd-Harze

-

Melamin-Formaldehyd-Harze stellen

Bindemittel bereit, die klar sind. Daher sind solche Harze geeignet

für Produkte

wie Deckenfliesen, Papierlaminate (z. B. Furnier für Thekenoberflächen) und

Formteile. Derzeit sind Melaminkristalle, die bei der Herstellung

der Melamin-Formaldehyd-Harze verwendet werden, knapp. Darüber hinaus

sind Melaminkristalle teuer.

-

Akustische Deckenfliesen sind derzeit

mit Melaminharzen rückbeschichtet,

um sie steifer und feuchtigkeitsresistenter zu machen, wenn sie

in Hängedecken

installiert werden. Melaminharze werden aufgrund ihrer hervorragenden

Farbe, Härte

und Solvens-, Wasser- und chemischer Beständigkeit, Hitzebeständigkeit und

Feuchtigkeitsbeständigkeit

auch zur Herstellung von Dekor- oder Overlaypapierlaminaten verwendet.

-

Formteile wie Tafelgeschirr werden

derzeit mit einer Kombination aus Melamin-Formaldehyd-Harzen und Harnstoff-Formaldehyd-Harzen

hergestellt. Die Harze werden kombiniert, weil das Melamin-Formaldehyd-Harz

zu teuer ist, um es alleine zu verwenden. Solche Gegenstände sind

jedoch nicht sehr wasserresistent oder räumlich stabil.

-

Es wäre hilfreich, ein Streckmittel

für sowohl

Phenol-Formaldehyd-Harze als auch Melamin-Formaldehyd-Harze bereit

zu stellen, um Formaldehydemissionen und phenolische Emissionen

zu reduzieren, die Eigenschaften der mit den Harzen erhaltenen Produkte

zu verbessern und die Gesamtkosten der Harze zu reduzieren.

-

ZUSAMMENFASSUNG DER ERFINDUNG

-

Die vorliegende Erfindung betrifft

die Erkenntnis, dass übliche

Harnstoff-Prepolymere

als Modifizieren für

wärmehärtende Harze

auf Basis von Phenol-Formaldehyd

und Melamin-Formaldehyd für

eine Vielzahl von Endanwendungen verwendet werden kann. Die cyclischen

Harnstoff-Prepolymere sind Harnstoff-Formaldehyd-Polymere, die mindestens 20% Triazon

und substituierte Triazonverbindungen enthalten. Die Verwendung von

cyclischem Harnstoff-Prepolymer in solchen Harzbindemitteln stellt

Eigenschaften bereit, die in vielen Anwendungen den Eigenschaften,

wenn das Harz alleine verwendet worden wäre, überlegen sind. Die Harze sind

mit dem cyclischen Harnstoff-Prepolymer modifiziert, entweder durch

Umsetzen in dem basischen Harzsystem, Mischen mit dem fertigen Basis-Harzsystem

oder Mischen in eine Bindemittelzubereitung.

-

Die Menge an cyclischem Harnstoff-Prepolymer,

das zu dem Harz zugegeben wird, hängt ab von der Anwendung. Wenn

das cyclische Harnstoff-Prepolymer in ein Bindemittelsystem eingemischt

wird, sind mehrere Konzentrationen des Modifizierers möglich. Mit

der vorliegenden Erfindung können,

wenn sie wie beschrieben verwendet wird, beispielsweise beträchtlich

geringere Phenolemissionen und phenolische Emissionen gegenüber Phenol-Formaldehyd-Harz-Systemen

erreicht werden. Es wurde gefunden, dass die vorliegende Erfindung,

wenn sie zum Modifizieren von Melamin-Formaldehyd-Harzen verwendet

wird, gegenüber

den nichtmodifizierten Harzen eine bessere Stabilität verleiht.

Die vorliegende Erfindung wird, wenn sie wie beschrieben verwendet

wird, beispielsweise zu einer beträchtlich geringeren Stapelopazität und einer

besseren thermischen Stabilität

gegenüber

traditionellen Bindemitteln, bei denen Harnstoff oder Harnstoff/Ammoniak

als Harzstreckmittel verwendet werden führen.

-

Die vorliegende Erfindung betrifft

insbesondere die Verwendung eines Bindemittels oder Adhäsivs, das

ein Phenol-Formaldehyd- oder Melamin-Formaldehyd-Harz umfasst, das

modifiziert ist mit 1 bis 95 Gew.-%, bezogen auf Harzfeststofte,

eines cyclischen Harnstoffprepolymers, das entweder während der

Herstellung des Harzes oder danach zu dem Harz zugegeben wird, wobei

das cyclische Harnstoff-Prepolymer ein Molverhältnis von Harnstoff: Formaldehyd:

Ammoniak oder einem primären

Amin von 0,1 : 1,0 : 0,1 bis 3,0 : 0,1 : 1,0 aufweist.

-

Die vorliegende Erfindung betrifft

insbesondere die Verwendung des Bindemittels in einer Vielzahl von Produkten

einschließlich

verfestigte Holzprodukte wie Sperrholz, Schnittholz wie Furnierschichtholz,

harten Holzfaserplatten, Faserplatten, OSB-Platten und anderen Produkten

wie Isolier-, Laminat-, abrasiven Beschichtungen, Friktionsbindemitteln,

Schäumen,

Gießereibindemitteln

und Erdölrückgewinnungsbindemitteln. Die

vorliegende Erfindung betrifft darüber hinaus papiersättigende

Harze für Ölfilter,

Overlay und Farbrollerrohre. Die erfindungsgemäßen Bindemittel werden darüber hinaus

zur Herstellung von Produkten wie Deckenfliesen, Papierlaminaten

(z. B. Furnier für

Thekenoberflächen)

und Formteilen.

-

AUSFÜHRLICHE BESCHREIBUNG DER ERFINDUNG

-

Das cyclische Harnstoff-Prepolymer

-

Die vorliegende Erfindung beruht

auf der Erkenntnis, das ein cyclisches Harnstoff-Prepolymer, gebildet durch die Reaktion

von Harnstoff, Formaldehyd und Ammoniak oder einem primären Amin

als ein Modifizierer in Phenol-Formaldehyd-Harzen und Melamin-Formaldehyd-Harzen

brauchbar ist. Die vorliegende Erfindung kann darüber hinaus

dazu verwendet werden, ein Harzsystem entweder durch Reaktion im

Basis-Harz-System, Mischen mit dem fertigen Basis-Harz-System oder

Mischen in eine Bindemittelzubereitung zu modifizieren.

-

Die Harze können dann in Bindemittelzusammensetzungen

verwendet werden, die eine Vielzahl von flüssigen Formen umfassen, einschließlich Lösungen,

mischbare Flüssigkeiten

oder Dispersionen und Kombinationen solcher flüssigen Formen, je nach den

optionalen Bestandteilen, die in der Bindemittelzusammensetzung

zusammengemischt werden. Der hier verwendete Begriff Lösung oder

jede seiner Variationen soll jede beliebige relativ stabile flüssige Phase

umfassen.

-

Herstellung des cyclischen

Harnstoff-Prepolymers

-

Das cyclische Harnstoff-Prepolymer

kann mit jedem geeigneten Verfahren hergestellt werden. Beispielsweise

werden Harnstoff, Formaldehyd und Ammoniak oder primäres Amin

gemischt und für

einen bestimmten Zeitraum auf die gewünschte Temperatur erhitzt,

um ein cyclisches Harnstoff-Prepolymer zu bilden. Vorzugsweise beträgt das Molverhältnis der

Reaktionspartner für

das cyclische Harnstoff-Prepolymer wie folgt:

Formaldehyd:

0,1 bis 3,0

Ammoniak oder primäres Amin: 0,1 bis 1,0

Harnstoff:

0,1 bis 1,0

Es ist jede Kombination der zuvor genannten Molverhältnisse

denkbar; vorzugsweise ist das Molverhältnis von Harnstoff: Formaldehyd:

Ammoniak oder primäres

Amin jedoch 2,0 : 2,0 : 1,0 bis 1,0 : 4,0 : 1,0 und bevorzugter 2,0

: 4,0 : 1,0, je nach Anwendung. Der Begriff „Ammoniak oder primäres Amin" schließt auch

die Verwendung sowohl von Ammoniak als auch einem primären Amin

oder mehr als einem primären

Amin mit ein.

-

Verfahren zur Herstellung von cyclischen

Harnstoff-Prepolymeren sind in der Technik bekannt. In einer bevorzugten

Ausführungsform

kann das cyclische Harnstoff-Prepolymer

durch Füllen

eines Reaktionsgefäßes mit

Formaldehyd, Ammoniak und Harnstoff bei Aufrechterhaltung der Temperatur

unterhalb 70°C,

vorzugsweise 60°C

hergestellt werden. Die Reihenfolge der Zugabe ist nicht entscheidend,

es ist jedoch wichtig, während der

Zugabe von Ammoniak zu Formaldehyd (oder Formaldehyd zu Ammoniak)

aufgrund der exothermen Reaktion vorsichtig zu sein. Aufgrund der

stark exothermen Reaktion kann es tatsächlich bevorzugt sein, den Formaldehyd

und den Harnstoff zuerst einzufüllen

und anschließend

den Ammoniak. Diese Reihenfolge der Zugabe ermöglicht es, den Vorteil der

endothermen Reaktion zu Nutzen, die durch die Zugabe von Harnstoff zu

Wasser verursacht wird, um die Geschwindigkeit der Ammoniakzugabe

zu erhöhen.

Es kann eine Base erforderlich sein, um die alkalischen Bedingungen

während

der Reaktion aufrecht zu erhalten.

-

Nachdem sich sämtliche Reaktionspartner in

dem Reaktionsgefäß befinden,

wird die erhaltene Lösung

bei einem alkalischen pH für

30 Minuten bis 3 Stunden auf zwischen 60 und 105°C, vorzugsweise 85 bis 95°C, erhitzt,

je nach Molverhältnis

und Temperatur, oder bis die Reaktion beendet ist. Wenn die Reaktion

beendet ist, wird die Lösung

zur Lagerung auf Raumtemperatur abgekühlt. Die erhaltene Lösung ist

bei Umgebungsbedingungen mehrere Monate lang lagerungsstabil. Der

pH beträgt

zwischen 5 und 11.

-

Die Ausbeute beträgt üblicherweise 100%. Das cyclische

Harnstoff-Prepolymer enthält

mindestens 20% Triazon und substituierte Triazonverbindungen. Das

Verhältnis

von cyclischen Harnstoffen zu di- und trisubstituierten Harnstoffen

und monosubstituierten Harnstoffen variiert mit dem Molverhältnis der

Reaktanten. Ein cyclisches Harnstoff-Prepolymer, das ein Molverhältnis von

1,0 : 2,0 : 0,5 U : F : A aufweist, ergab beispielsweise eine Lösung, die

mittels C13-NMR charakterisiert wurde und etwa 42,1% cyclische Harnstoffe,

28,5% di/trisubstituierte Harnstoffe, 24,5% monosubstituierte Harnstoffe

und 4,9% freien Harnstoff enthielt. Ein cyclisches Harnstoff-Prepolymer,

das das Molverhältnis

1,0 : 1,2 : 0,5 U : F : A aufweist, ergab eine Lösung, die durch C13-NMR charakterisiert

wurde und etwa 25,7% cyclische Harnstoffe, 7,2% di/trisubstituierte

Harnstoffe, 31,9% monosubstituierte Harnstoffe und 35,2% freien

Harnstoff enthielt.

-

Darüber hinaus kann das cyclische

Harnstoff-Prepolymer durch ein Verfahren her gestellt werden, wie es

beispielsweise im US-Patent 5,674,971 beschrieben ist. Das cyclische

Harnstoff-Prepolymer wird hergestellt durch Umsetzen von Harnstoff

und Formaldehyd in einem mindestens zweistufigen und gegebenenfalls einem

dreistufigen Prozess. In dem ersten Schritt, der unter alkalischen

Reaktionsbedingungen durchgeführt wird,

werden Harnstoff und Formaldehyd in Gegenwart von Ammoniak bei einem

Molverhältnis

von F/U von zwischen 1,2 : 1 und 1,8 : 1 umgesetzt. Der Ammoniak

wird in einer Menge zugeführt,

die ausreicht, um ein Molverhältnis

von Ammoniak/Harnstoff von zwischen 0,05 : 1 und 1,2 : 1 zu ergeben.

Das Gemisch wird unter Bildung eines cyclischen Triazon/Triazin

oder cyclischen Harnstoff-Prepolymers, das den Ausgangsblock für das letztendliche

Harz bildet, umgesetzt.

-

Wasserlösliche Triazonverbindungen

können

auch durch Umsetzen von Harnstoff, Formaldehyd und einem primären Amin

hergestellt werden, wie in den US-Patenten 2,641,584 und 4,778,510

beschrieben ist. Diese Patente beschreiben auch geeignete primäre Amine

wie beispielsweise Alkylamine wie Methylamin, Ethylamin und Propylamin,

niedrigere Hydroxyamine wie Ethanolamin, Cycloalkylmonoamine wie

Cyclopentylamin, Ethylendiamin, Hexamethylendiamin und lineare Polyamine

sind jedoch nicht darauf beschränkt

sind. Das primäre

Amin kann substituiert oder unsubstituiert sein.

-

Erfahrene Praktiker wissen, dass

die Reaktionspartner in vielen Formen im Handel erhältlich sind. Jede

Form, die mit den anderen Reaktionspartnern reagieren kann und die

keine Fremdgruppen einführt,

die für

die gewünschte

Reaktion und das Reaktionsprodukt schädlich sind, können zur

Herstellung des erfindungsgemäßen Harnstoff-Formaldehyd-Harzes verwendet

werden.

-

Formaldehyd ist in vielen Formen

erhältlich.

In Paraform (fester, polymerisierter Form) und Formalinlösungen (wäßrige Lösungen von

Formaldehyd, manchmal mit Methanol, in Formaldehydkonzentrationen

von 37%, 44% oder 50%) sind die üblicher weise

verwendeten Formen. Formaldehyd ist auch als Gas erhältlich. Jede

dieser Formen ist zur Verwendung bei der Durchführung der Erfindung geeignet.

Normalerweise sind Formalinlösungen

als Formaldehydquelle bevorzugt.

-

Harnstoff ist gleichfalls in vielen

Formen erhältlich.

Fester Harnstoff wie beispielsweise Granulat und Harnstofflösungen, üblicherweise

wäßrige Lösungen,

sind allgemein erhältlich.

Darüber

hinaus kann Harnstoff mit einer anderen Gruppe, üblicherweise Formaldehyd und

Harnstoff-Formaldehyd, oftmals in wäßriger Lösung, kombiniert sein. Jede

Form von Harnstoff oder Harnstoff in Kombination mit Formaldehyd

ist zur Verwendung in der Durchführung

der Erfindung geeignet. Sowohl Harnstoffgranulat (sogenannte Prills)

als auch kombinierte Harnstoff-Formaldehyd-Produkte sind bevorzugt,

wie beispielsweise Harnstoff-Formaldehyd-Konzentrat oder UFC 85.

Diese Art von Produkten sind beispielsweise in den US-Patenten 5,362,842

und 5,389,716 beschrieben.

-

Der erfahrene Praktiker weiß auch,

dass Ammoniak in verschiedenen gasförmigen und flüssigen Formen

erhältlich

ist, was insbesondere wäßrige Lösungen in

verschiedenen Konzentrationen miteinschließt. Jede dieser Formen ist

zur Verwendung geeignet. Im Handel erhältliche wäßrige ammoniakhaltige Lösungen sind

hier jedoch bevorzugt. Solche Lösungen

enthalten normalerweise zwischen 10 und 35% Ammoniak. Eine Lösung, die

35% Ammoniak aufweist, kann verwendet werden, um Stabilität bereitzustellen

und Kontrollprobleme können überwunden

werden. Eine wäßrige Lösung, die

28% Ammoniak enthält,

ist besonders bevorzugt. Wasserfreier Ammoniak kann ebenfalls verwendet

werden.

-

Ammoniak und/oder spätere Zugaben

von Harnstoff sind Techniken, die im Stand der Technik allgemein

eingesetzt werden, um die Konzentration von freiem Formaldehyd in

Harnstoff-Formaldehyd-Polymer-Systemen zu reduzieren. Die frühere Technik

hat den Nachteil, dass die Hydrolysebeständigkeit der gehärteten Polymere

herabgesetzt ist. Die letztgenannte Technik hat den Nachteil, dass

sie dazu tendiert, ein Polymersystem zu erzeugen, das während des

Härtungszyklus

Rauch freisetzt. Die Erfindung reduziert oder beseitigt beide Probleme

und senkt darüber

hinaus die Konzentration an freiem Formaldehyd während der Härtung und in dem gehärteten Produkt

beträchtlich.

-

Die Reaktanten können auch eine geringe Menge

eines Harzmodifizierers wie Ethylendiamin (EDA) enthalten. Zusätzliche

Modifizierer, wie Melamin, Ethylenharnstofte und primäre, sekundäre und tertiäre Amine,

z. B. Dicyanodiamid können

ebenfalls in das erfindungsgemäße Harz

eingearbeitet sein. Konzentrationen dieser Modifizierer in dem Reaktionsgemisch

können

von 0,05 bis 5,00% variieren. Diese Arten von Modifizierern fördern die

Hydrolysebeständigkeit,

die Polymerflexibilität

und geringere Formaldehydemissionen.

-

Das cyclische Harnstoff-Prepolymer

wird dann als ein Harzmodifizierer verwendet. Die Modifiziererkonzentration

bei Verwendung des cyclischen Harnstoff-Prepolymers, angegeben als

Prozent Bindemittelfeststofte, beträgt vorzugsweise von 1% bis

95%, größere Mengen

sind jedoch auch denkbar. Bindemittelfeststoffe sind bezogen auf

vom Phenol-Formaldehyd-Harz-Feststoffe in Prozent plus Modifiziererfeststoffe

in Prozent. Somit werden üblicherweise

das Harz und das cyclische Harnstoff-Prepolymer kombiniert, wobei

5 bis 99 Gew.-% Harzfeststoffe und 1 bis 95 Gew.-% cyclische Harnstoff-Prepolymer-Feststoffe

erhalten werden. Bevorzugte Bereiche sind abhängig von der jeweiligen Anwendung.

-

Phenol-Formaldehyd-Harze

-

Das Phenol-Formaldehyd-Resol kann

auf jede geeignete Weise hergestellt werden. Beispielsweise kann

das Phenol-Formaldehyd-Harz durch Umsetzen eines molaren Überschusses

von Formaldehyd mit Phenol unter alkalischen Reaktionsbedingungen

hergestellt werden. Formaldehyd wird in einer Menge zwischen 0,5

und 4,5 Mol pro Mol Phenol verwendet, wobei bevorzugte Bereiche

von der Anwendung abhängen.

Der Prozentsatz an freiem Formaldehyd beträgt üblicherweise zwischen 0,1%

und 15%. Der Prozentsatz an freiem Phenol liegt üblicherweise zwischen 0,1%

und 20%. Bevorzugte Bereiche hängen

von der Anwendung ab.

-

Alkalische Reaktionsbedingungen werden

durch Zugabe eines alkalischen Katalysators zu einer wäßrigen Lösung aus

den Reaktanten Phenol und Formaldehyd erreicht. Während der

Anfangsreaktion des Phenols und Formaldehyds braucht nur diejenige

Menge an alkalischem Katalysator zu dem Reaktionsgemisch zugegeben

werden, die zum Erzeugen eines Harzes notwendig ist. Geeignete Mengen

an alkalischem Katalysator sind dem Fachmann bekannt. Normalerweise

werden mindestens 0,005 Mol alkalischer Katalysator pro Mol Phenol

verwendet, je nach Anwendung eine Menge zwischen 0,01 und 1 Mol

pro Mol. Es kann der gesamte Katalysator am Anfang zu den Reaktionspartnern

zugegeben werden oder der Katalysator kann in Inkrementen in zwei

oder mehreren Zugaben oder kontinuierlich über einen definierten Zeitraum

zugegeben werden.

-

Alkalische Katalysatoren, die normalerweise

zur Herstellung von Phenol-Formaldehyd-Harzen

verwendet werden, können

ebenfalls erfindungsgemäß eingesetzt

werden. Typische alkalische Katalysatoren umfassen Alkalimetall-

und Erdalkalimetallhydroxide wie Soda, Lithiumhydroxid, Natriumhydroxid

und Kaliumhydroxid; Alkalimetallkarbonate wie Natriumkarbonat und

Kaliumkarbonat und Amine. Aufgrund von Kostenüberlegungen und Verfügbarkeit

wird am häufigsten

Natriumhydroxid verwendet.

-

Das cyclische Prepolymer kann in

dem Phenol-Formaldehyd-Harz umgesetzt werden oder als Nachmischung

zugegeben werden, je nach den Erfordernissen des Harzes.

-

Das bevorzugte Verfahren hängt von

der Anwendung ab. Beispielsweise wird cyclisches Harnstoff-Prepolymer

mit dem hergestellten Phenol-Formaldehyd-Harz gemischt, um ein zum

Isolieren geeignetes Bindemittel zu erzeugen.

-

Es kann bevorzugt sein, dass cyclische

Harnstoff-Prepolymer mit Formaldehyd umzusetzen, bevor versucht

wird, das Material mit Phenol umzusetzen, um es in die Gesamtpolymerstruktur

einzubinden. Üblicherweise

wird cyclisches Harnstoff-Prepolymer mit Formaldehyd (50%) bei einem

Verhältnis

von 4 zu 1, vorzugsweise 2 : 1 umgesetzt, indem die beiden zusammen

in einen geeigneten Behälter

gegeben werden, der pH auf 8,5 bis 10,0, vorzugsweise 9,0 bis 9,5

eingestellt wird und auf 80 bis 100°C, vorzugsweise 90 bis 95°C erhitzt

wird. Das Gemisch wird unter diesen Bedingungen zwei Stunden lang

umgesetzt. Dieses Produkt wird dann mit der Hälfte des Formaldehyds, der

der Formaldehydzugabe der Harze entnommen wurde, zu der Front des

Phenol-Formaldehyd-Harzes zugegeben. Das Harz wird normalisiert

und zur Anwendung eingesetzt.

-

Die Reaktion mit Phenol wird erreicht,

indem das premethylolierte cyclische Harnstoff-Prepolymer zu dem

gesamten Phenol zugegeben wird, das normalerweise zur Herstellung

des Basisharzes verwendet wird und NaOH (50%) zugegeben wird, um

den pH auf 9,5 bis 11,5, vorzugsweise 10,5 zu bringen. Das Gemisch wird

auf 80 bis 100°C,

vorzugsweise 90–95°C für eine Stunde

oder länger,

je nach pH, erhitzt. Das Produkt dieses Schritts ist ein Phenol-cyclisches

Harnstoff-Prepolymer-Reaktionsprodukt, das zur Herstellung des Basisharzes

verwendet werden kann.

-

Die Konzentration der Ausgangsmaterialien

ist nicht entscheidend. Es kann Wasser zugegeben werden, oder durch

Destillation entfernt werden, um den Prozentsatz an nichtflüchtigen

Stoffen auf die gewünschte

Konzentration einzustellen.

-

Das Harz und das cyclische Harnstoff-Prepolymer

werden vereinigt, wobei 1 bis 95 Gew.-% cyclische Harnstoff-Prepolymer-Feststoffe,

vorzugsweise 10 bis 70 Gew.-% erhalten werden. Bevorzugte Bereiche

sind von der Anwendung abhängig.

-

Isolierung

-

Ein Phenol-Formaldehyd-Harz kann

wie zuvor beschrieben mit einer Formaldehydmenge zwischen 2,0 und

4,5, vorzugsweise zwischen 2,5 und 4,5 Mol pro Mol Phenol verwendet

werden. Der Prozentsatz an freiem Formaldehyd liegt normalerweise

zwischen 4% und 15%. Der Prozentsatz an freiem Phenolformaldehyd

liegt üblicherweise

zwischen 0,1% und 2%. Normalerweise werden mindestens 0,05 Mol alkalischer

Katalysator pro Mol Phenol verwendet, üblicherweise zwischen 0,1 und

0,3 Mol pro Mol Phenol.

-

Das cyclische Harnstoff-Prepolymer

wird mit der Phenol-Formaldehyd-Harz-Zusammensetzung und gegebenenfalls einem

geeingeten latenten Katalysator vereinigt. Wenn eine Säurehärtung erwünscht ist,

wird zu der Phenol-Formaldehyd-Harz- Zusammensetzung ein latenter Katalysator

in einer Menge zugegeben, die eine Neutralisation der Alkalinität des Basisharzes

und ein Erniedrigen des pHs bewirkt, um zu einer Säurehärtung zu

führen.

Typische Mengen sind mindestens 2 Gew.-%, vorzugsweise 4 bis 10

Gew.-%, bezogen auf das Gewicht der Bindemittelfeststoffe. Geeignete

latente Katalysatoren umfassen Ammoniumsulfat und ähnliche

latente Säurekatalysatoren,

die in der Technik bekannt sind. Darüber hinaus kann das Bindemittel

geeignete Kupplungsmittel enthalten.

-

Das für die Isolierung verwendete

Bindemittel auf der Basis von Phenol-Formaldehyd-Harz, wie eine Fiberglas-

oder Mineralwolleisolierung, kann hergestellt werden durch Vereinigen

und Mischen des Phenol-Formaldehyd-Harzes mit dem gewünschten

Formaldehyd-Scavenger und Vormischen bis der freie Formaldehyd annähernd 0%

beträgt.

Die Vormischzeit hängt

ab von dem verwendeten Scavenger. Wenn beispielsweise Ammoniak verwendet

wird, liegt die Vormischzeit in der Größenordnung von Minuten, wenn

hingegen Harnstoff verwendet wird, beträgt die Vormischzeit von 8 bis

16 Stunden, je nach der Temperatur. Die verbleibenden Bindemittelbestandteile,

die cyclisches Harnstoff-Prepolymer, latenten Säurekatalysator, Kopplungsmittel,

Entstaubungsöle

und gewünschtes

Wasser zur Verdünnung

umfassen, können

dann zu dem vorgemischten Harz zugegeben werden.

-

Das Harz und das cyclische Harnstoff-Prepolymer

werden vereinigt, wobei 1 bis 95 Gew.-% cyclische Harnstoff-Prepolymer-Feststoffe,

vorzugsweise 10 bis 70 Gew.-%, noch bevorzugter 20 bis 60 Gew.-%,

erhalten werden.

-

Das Bindemittel kann sofort verwendet

werden und kann mit Wasser auf eine Konzentration verdünnt werden,

die für

das gewünschte

Anwendungsverfahren, wie beispielsweise Sprühen auf Glasfasern, geeignet ist.

Bindemittel, die zum Herstellen einer Isolierung verwendet werden,

sind im allgemeinen sehr verdünnt

und erfordern eine Wasserverdünnbarkeit

von größer als

50 : 1. Sowohl die vorliegende Erfindung als auch die erfindungsgemäß hergestellten

Bindemittel weisen die notwendigen Eigenschaften der Wasserverdünnungsfähigkeit

auf. Andere herkömmliche

Bindemitteladditive, die mit der Harzzusammensetzung kompatibel

sind und Silankopplungsmittel können

zu dem Bindemittel zugegeben werden.

-

Es kann jedes geeignete Verfahren

verwendet werden, um die Fasern zu bilden, die zur Herstellung einer

Isolierung verwendet werden. Beispielsweise für Glasfasern können diskontinuierliche

oder Stapelglasfasern verwendet werden, wie sie durch die rasche

Schwächung

von Mehrfachströmen

geschmolzenen Glases durch Luftströme hohen Drucks oder durch

Dampf, der schräg

nach unten auf den dazwischen fließenden Strom geschmolzenen

Glases gerichtet ist, gebildet werden. Es können kontinuierliche oder Textilfasern

verwendet werden, wie solche, die durch rasches Schwächen eines

ge schmolzenen Glasstroms gebildet werden. Kontinuierliche Glasfasern

können

in Form von Matten verwendet werden, die durch Verzwirbeln der Endlosfilamente

oder Stränge

von kontinuierlichen Fasern hergestellt werden oder sie können gehackt

oder geschnitten werden, um sie zur Bildung von Matten oder Riemen

zu verkürzen.

Es können

auch ultrafeine Fasern verwendet werden, die durch die Schwächung von

Glasstäben

gebildet werden. Solche Fasern können

vor der Verwendung auch mit einer Schlichte, einem Ankermittel oder

an einem anderen modifizierenden Mittel behandelt werden.

-

Das Bindemittel kann auf die Fasern

aufgebracht werden, indem die gesammelte Fasermatte geflutet wird

und der Überschuß entwässert wird,

indem die Bindemittelzusammensetzung während der Mattenbildung auf

die Fasern aufgebracht wird, indem die Glasfasermatte besprüht wird

oder dergleichen. Die Faserschicht mit Bindemittel wird dann komprimiert

und in die Form und Abmessungen des gewünschten isolierenden Produkts

gebracht, wie beispielsweise einem Rohr, einem Riemen oder einer

Platte und durch einen Härtungsofen geleitet,

wobei das Bindemittel gehärtet

wird, so dass die Größe und Form

des fertigen Isolierprodukts durch Bondieren der Fasermasse fixiert

wird und eine integrale Kompositstruktur gebildet wird. Zum Härten wird

die Masse für

eine Zeit, die zum Härten

der Komponenten ausreicht, auf eine Temperatur von über 175°C erhitzt, vorzugsweise

im Bereich von 205 bis 345°C.

Die Faserkomponente steht für

das Grundmaterial des Isolierungsprodukts. Üblicherweise sind 99–60 Gew.-%

des Produkts aus Fasern zusammengesetzt, während die Bindemittelmenge

in umgekehrter Proportion im Bereich von 1–40% liegt, je nach der Dichte

und dem Charakter des Produkts.

-

Glasisolierungen, die eine Dichte

von weniger als einem Pfund pro Kubikfuß aufweisen, können mit Bindemitteln

gebildet werden, die im niedrigeren Konzentrationsbereich liegen,

während

geformte oder komprimierte Produkte, die eine Dichte in der Höhe von 481–641 kg/m3 (30–40

Pfund pro Kubikfuß)

aufweisen, aus Systemen hergestellt werden können, die die Bindemittelzusammensetzung

in dem höheren

Verhältnis

des beschriebenen Bereichs enthalten.

-

Faserisolierungen können als

ein relativ dünnes

Produkt von 0,635 bis 3,81 cm (0,25 bis 1,5 Inch) gebildet werden

oder sie können

eine dicke Matte von 30,5 bis 35,56 cm (12 bis 14 Inch) oder mehr

sein. Die Zeit und die Temperatur zum Härten hängt teilweise von der Menge

des Bindemittels in der Endstruktur und der Dicke und Dichte der

Struktur ab, die gebildet wird. Für eine Struktur, die eine Dicke

im Bereich von 0,635 bis 3,81 cm (0,25 bis 1,5 Inch) aufweist, wird

eine Härtungszeit

im Bereich von 1–5

Minuten bei einer Härtungstemperatur

im Bereich von 204–315°C (400–600°F) ausreichend

sein.

-

Die gewünschten Produkteigenschaften,

die aus herkömmlichen

Streckmitteln und Formaldehyd-Scavengern erhalten werden, werden

aufrechterhalten (d. h. Farbe, Zugfestigkeit, Feuchtigkeitsbeständigkeit, Feuchtigkeitsabsorption

und Rückgewinnung).

Dar über

hinaus werden diese gewünschten

Eigenschaften bei niedrigeren Konzentrationen an phenolischen Feststoffen

aufrecht erhalten, als dies mit dem Stand der Technik erreicht wird.

Dass auf niedrigere Konzentrationen an phenolischen Feststoffen übergegangen

werden kann, führt

darüber

hinaus zu reduzierten phenolischen Emissionen und es bilden sich

weniger Emissionen, die abgezogen werden müssen. Die vorliegende Erfindung

verleiht dem Isolierendprodukt auch verbesserte Anti-Punk-Eigenschaften,

und wenn sie mit Ammoniak oder einem anderen raschen Formaldehyd-Scavenger verwendet

wird, entfällt

die Vorreaktionszeit. Das Entfallen der Vorreaktionszeit führt zu einer

erhöhten

Bindemittelstabilität.

Verbesserte Anti-Punk-Eigenschaften sind erwünscht in Produkten, für die eine

größere thermische

Stabilität

erforderlich ist, beispielsweise für Rohrisolierungen.

-

Verfestigte Holzprodukte

-

Die erfindungsgemäßen Bindemittel können in

verfestigten Holzprodukten wie Sperrholz, Schnittholz, OSB (oriented

strand board) und Spanplatten verwendet werden. Auf diesem Gebiet

wird üblicherweise

der Begriff Adhäsiv

anstelle von Bindemittel verwendet. Daher wird in Bezug auf verfestigte

Holzprodukte der Begriff Adhäsiv

verwendet.

-

Sperrholz und Schnittholz

-

Normalerweise wird das cyclische

Harnstoff-Prepolymer entweder in dem Sperrholzharz gekocht oder zu

einem Sperrholzharz zugegeben, um ein besseres Bindungsverhalten

des Adhäsivs

(Bindemittels) zu erreichen. Das Phenol-Formaldehyd-Harz wird mit

einem Molverhältnis

von 1,8 zu 2,4 Molen Formaldehyd pro Mol Phenol und einer Konzentration

an alkalischem Katalysator von 0,5 bis 1,0 Mol Katalysator pro Mol

Phenol hergestellt. Normalerweise beträgt die Gewichtsmenge an cyclischen

Harnstoff-Prepolymer-Feststoffen

in dem Adhäsiv

bezogen auf das Gewicht der gesamten Harzfeststofte zwischen 1 und

40, vorzugsweise zwischen 1 und 20%.

-

Methyloliertes cyclisches Harnstoff-Prepolymer

wird normalerweise hergestellt, indem Harnstoff, Ammoniak und Formaldehyd

umgesetzt werden und dann mit 2 Molen Formaldehyd umgesetzt werden,

um das methylolierte cyclische Harnstoff-Prepolymer zu erzeugen,

das 50% Feststoffe aufweist. Dieses cyclische Harnstoff-Prepolymer

wird dann in einem Phenol-Formaldehyd-Standardharz während des

Siedezyklus des Phenol-Formaldehyd-Harzes

umgesetzt. Phenol wird mit Formaldehyd, Wasser, cyclischem Harnstoff-Prepolymer

und Alkali vereinigt. Das Gemisch wird erhitzt und man läßt die exotherme

Reaktion ablaufen. Dann wird weiteres Alkali und dann weiteres Formaldehyd

zugegeben. Das Gemisch wird erhitzt, man läßt die exotherme Reaktion ablaufen

und hält

an einem gewünschten

Endpunkt.

-

Adhäsivgemische enthalten normalerweise

Wasser, Streckmittel, Füllstoffe,

Alkali, Performancezusätze

und Phenol-Formaldehyd-Harz. Typische Füllstoffe und Streckmittel umfassen:

Mais, Weizen, Soja und andere Getreidemehle und -Derivate, fein

zermahlene Nußschalen,

Rinden und Furfuralabfallrückstände in der Landwirtschaft.

Die Adhäsivgemische

werden dann auf Sperrholzfurniere aufgebracht und die Furniere werden dann

in Lagen von drei oder mehr kombiniert, wobei eine Heißpresse

zum Härten

und Sondieren des Adhäsivs verwendet

wird. Verfahren zum Aufbringen von Adhäsiv auf Sperrholz und zum Pressen

sind in der Technik bekannt.

-

OSB (Oriented Strand Board)

-

Es ist bekannt, dass Dimethylolharnstoff

keine stabile Verbindung ist, da in Gegenwart einer anderen reaktiven

Formaldehyd-Verbindung der Dimethylolharnstoff seine zwei Formaldehyd-Gruppen

an das stabilere Phenol, Ammoniak und Melamin abgibt. Dadurch bleibt

in dem Harz roher Harnstoff zurück,

der die Beständigkeit

des OSB oder Waferboards beträchtlich

vermindert. Es wurde gefunden, dass cyclisches Harnstoff-Prepolymer

viel stabiler ist und dass die Verwendung von cyclischem Prepolymer

die Haltbarkeit gegenüber

Harzen, die mit Harnstoff gestreckt sind, verbessert.

-

Das cyclische Harnstoff-Prepolymer

kann in Konzentrationen in Höhe

von 10% verwendet werden ohne merkliche Einwirkung auf das Verhalten

des Produkts, wenn es in dem Harz gekocht wird und/oder als Formaldehyd-Scavenger

verwendet wird, um Formaldehyd-Emissionen zu verhindern. Sprühgetrocknete

Harze können

nicht sauber sprühgetrocknet

werden, wenn der Gehalt an freiem Harnstoff höher ist als 1 bis 2%, wohingegen

das Copolymer aus cyclischem Harnstoff, Formaldehyd und Phenol bis

zu einschließlich

50% sprühgetrocknet

werden kann.

-

Papiersättigendes

Harz

-

Cyclisches Harnstoff-Prepolymer kann

auch zu sätigenden

Arten von Phenol-Formaldehyd-Harzen zugegeben

werden. Sättigende

Harze werden zum Sättigen

von Papier für Ölfilter,

Overlaypapier und Anstrichwalzenrohre verwendet. Das cyclische Harnstoff-Prepolymer

agiert als ein Weichmacher, der die Härtung des Phenol-Formaldehyd-Harzes "weichmacht". Vorteile der Verwendung

des cyclischen Harnstoff-Prepolymers umfassen

eine Verbesserung der Flexibilität

von Ölfiltern,

was eine leichtere "Faltbarkeit" erlaubt, d. h. Bildung von

Papierfalten in dem Ölfilter.

Das Papier in der Filterpatrone kann auch größeren Belastungen widerstehen, was

eine längere

Haltbarkeit ermöglicht.

In den Overlaypapieranwendungen und den Anstrichrollenrohren ermöglicht eine "weichere" Härtung eine

leichtere maschinelle Verarbeitbarkeit, d. h. weniger Ab splittern

und Brechen während

des Handhabens, Schneidens und Sägens.

In Luftfilterpapier reduziert die hohe Konzentration an Stickstoff

aus dem cyclischen Harnstoff-Prepolymer

die Entzündlichkeit

des Filterpapiers. Alle diese Sättigungs-

bzw. Imprägnieranwendungen

führen

zu weniger freien Phenolharzen.

-

Durch Verdünnen des Phenol-Formaldehyd-Harzes

mit cyclischem Harnstoff-Prepolymer

wird die Konzentration an freiem Phenol und anderen flüchtigen

Phenolgruppen reduziert, was die Luftverschmutzung reduziert. Wegen

des Weichmacher-Effekts, der mit dem cyclischen Harnstoff-Prepolymer

erreicht wird, kann ein höheres

Molverhältnis

F : P von Phenol-Formaldehyd-Harzen (herkömmlicherweise spröder) verwendet werden,

das die Konzentrationen an freiem Phenol und flüchtigen phenolischen Gruppen

weiter senkt.

-

Wasserlösliche imprägnierende Harze liegen normalerweise

im Bereich von 1,8 bis 2,5 Mol Formaldehyd pro Mol Phenol vor. Aufgrund

des hohen Molverhältnisses

und einer erhöhten

Querverknüpfungsdichte werden

diese Harze normalerweise mit einem Weichmacher wie Latex modifiziert,

um das behandelte Papier faltbar zu machen. Wasserverdünnbare Harze

weisen den Vorteil reduzierter Emissionen aufgrund eines niedrigeren

Prozentsatzes an freiem Phenol und geringer flüchtiger organischer Stoffe

auf. Der plastizierende Effekt, der mit dem cyclischen Harnstoff-Prepolymer

erreicht wird, stellt eine größere Flexibilität in den

zuvor genannten Phenolharzen bereit. Das cyclische Harnstoff-Prepolymer

kann in dem Basisharz gekocht werden oder danach zugegeben werden.

-

Hochdrucklaminat-Harze

-

Cyclisches Harnstoff-Prepolymer in

Phenol-Formaldehyd-Harzen zum Laminieren agiert als ein Weichmacher,

der die Härtung

des Harzes "weichmacht". Dies macht das

Laminat nachformbarer und zäher. Mit

solchen Harzen hergestellte Produkte splittern nicht so leicht ab

und brechen nicht so leicht während

der maschinellen Verarbeitungsschritte. Verdünnen des Phenol-Formaldehyd-Harzes

mit cyclischem Harnstoff-Prepolymer

reduziert das freie Phenol und andere flüchtige Konzentrationen an Phenolgruppen

des Phenol-Formaldehyd-Harzes, was die Luftverschmutzung reduziert.

Aufgrund des plastizierenden Effekts, der mit dem cyclischen Harnstoff-Prepolymer

erreicht wird, können

PF-Harze mit höherem

Molverhältnis

von F : P (normalerweise spröder)

verwendet werden, was die Konzentrationen an freiem Phenol und flüchtigen

Phenolgruppen weiter senkt.

-

Die erfindungsgemäß verwendeten Phenol-Formaldehyd-Harze

zur Herstellung von Hochdrucklaminaten enthalten im allgemeinen

Molverhältnisse

von F : P von 1,2 zu 3,5, vorzugsweise 1,4 zu 2,5. Im allgemeinen

werden 1 bis 50 Teile, vorzugsweise 5 bis 40 des cyclischen Harnstoff-Prepolymers

pro 99 bis 50 Teile Phenol-Formaldehyd-Harz zugegeben (ergibt insgesamt

100 Teile). Geringere Konzentrationen von cyclischem Harnstoff-Prepolymer

ergeben im allgemeinen ein besseres Ergebnis mit Phenol-Formaldehyd-Harzen mit

niedrigerem F : P wogegen höhere

Konzentrationen bessere Ergebnisse liefern mit Phenol-Formaldehyden mit

höherem

F : P.

-

Es kann jeder Phenol-Formaldehyd-Katalysator

verwendet werden wie beispielsweise, jedoch nicht darauf beschränkt, Natriumhydroxid.

Im allgemeinen werden Katalysatoren in Mengen von 0,2 Gew.-% bis

6, vorzugsweise 0,5 bis 3 zugegeben.

-

Der pH des Phenol-Formaldehyd-Harzes

beträgt

normalerweise 3,5 bis 8,9, vorzugsweise 6,5 bis 8,5. Niedrigere

pHs können

helfen, den Grad der Harzhärtung

und die Laminatsprödigkeit

zu senken, zu niedrige pHs können

jedoch den Grad der Härtung

des melaminharzimprägnierten

Oberflächenblattes

an der Grenzfläche

erhöhen.

-

Methanol kann nach Notwendigkeit

zugegeben werden, um die Löslichkeit

des Phenol-Formaldehyd-Harzes aufrechtzuerhalten. Alternativ können auch

wasserverdünnbare

Phenol-Formaldehyd-Harze verwendet werden. Im allgemeinen sind wasserverdünnbare Laminierharze ähnlich solvensverdünnbaren

Harzen, ausgenommen das Fehlen eines organischen Solvens und dass

sie normalerweise ein niedrigeres Molekulargewicht als ihre solvensverdünnbaren

Gegenstücke

aufweisen. Damit soll in erster Linie ein akzeptabler Eindringgrad

in das Kraftpapierkernblatt erreicht werden. Da sie ein geringeres

Molekulargewicht aufweisen, weisen sie normalerweise eine höhere Konzentration

an freiem Phenol auf. Die Durchführung

dieser Erfindung mit wasserverdünnbaren

Phenol-Formaldehyd-Harzen

kann ihre Konzentrationen an freiem Phenol beträchtlich reduzieren. Für die solvensverdünnbaren

Harze kann der Prozentsatz an Methanol oder anderen organischen

Lösungsmitteln

bis zu 25% betragen, kann jedoch auch höher sein, ohne die Brauchbarkeit

der Erfindung zu stören.

Der Wassergehalt kann bis zu 30+% betragen. Der Gehalt an Feststoffen

(nicht flüchtig)

sollte von 50% bis zu 75+% betragen. Viskositäten können im Bereich von weniger

als 0,1 N/m2 bis über 1 N/m2 (100 cps

bis über

1000 cps) liegen.

-

Andere Phenol-Formaldehyd-Harz-Anwendungen

-

Andere Anwendungen des cyclischen

Harnstoff-Prepolymers umfassen die Zugabe von abrasiven Beschichtungsharzen

als einem Formaldehyd-Scavenger und/oder Modifizierer. Jedes Phenol-Formaldehyd-Harz,

das als ein abrasives oder Friktionsbindemittel verwendet wird,

kann modifiziert werden. Das Phenol-Formaldehyd-Harz wird auf 40

bis 70°C,

vorzugsweise 55°C

erhitzt. Cyclisches Harnstoff-Prepolymer wird zu dem Harz in einer

Menge von 1 bis 20 Teilen pro 100 Teilen Harz zugegeben.

-

Das cyclische Harnstoff-Prepolymer

kann in Phenol-Formaldehydschäumen,

die auf eine beliebige in der Technik bekannte Art hergestellt werden,

verwendet werden. Die Phenol-Formaldehyd-Schäume reichen normalerweise von

1,7 bis 3,0 Mol Formaldehyd pro Mol Phenol. Harnstoff wird normalerweise

zugegeben, um Formaldehyd in diesen Harzen abzufangen. Das cyclische

Harnstoff-Prepolymer kann hergestellt werden, um Formaldehyd abzufangen

oder es kann zugegeben werden, um das Basis-Phenol-Formaldehyd-Harz

weiter zu modifizieren.

-

Im allgemeinen werden Phenol und

Formaldehyd mit einem basischen Katalysator unter Bildung des Basisharzes

umgesetzt. Das Harz wird dann mit einer Säure auf einen pH zwischen 4

und 8 neutralisiert. Wasser wird dann aus dem Harz bis zu einem

geringen Wassergehalt, etwa 5 bis 10%, abdestilliert. Das Harz weist normalerweise

eine hohe Viskosität

von 2 bis 20 N.s/m2 (2.000 bis 20.000 cps)

auf. Das cyclische Harnstoff-Prepolymer

kann in dem Phenol-Formaldehyd-Harz umgesetzt werden oder danach

zugegeben werden, um 5% bis 70% der Phenolfeststoffe zu ersetzen.

-

Um das Harz zu schäumen werden

Surfactants und/oder Netzmittel in das Harz gemischt, um in dem Harz

Blasen zu erzeugen. Dann wird eine niedrig-siedende Flüssigkeit

wie CFC, HCFC, Pentan oder Hexan zu dem Gemisch zugegeben. Eine

starke Säure

wird zu dem Harz zugegeben, um das Härten des Phenol-Formaldehyd-Harzes

zu initiieren. Diese Reaktion erzeugt Hitze, die bewirkt, dass die

niedrig-siedende Flüssigkeit

in den Blasen in dem Harz verdampft. Als Ergebnis wird aus diesem

Gemisch ein Schaum gebildet. Innerhalb von 10 Minuten steigt der

Schaum zu seiner maximalen Höhe

und erhärtet,

wenn er vollständig

gehärtet

ist.

-

Das cyclische Harnstoff-Prepolymer

kann auch als ein Quervernetzer in Novolak-Harzen verwendet werden. Das cyclische

Harnstoff-Prepolymer kann auch als teilweiser oder vollständiger Ersatz

des Hexaminquervernetzers, der in der Beschichtung dieser Novolak-Harze

normalerweise verwendet wird, verwendet werden. Die Kosten des Prepolymers

sind geringer als die Kosten des herkömmlich erhältlichen Hexamins und seine

Verwendung ermöglicht

dem Anwender eine potentielle Kostenreduktion.

-

Bei der Herstellung von Gießereisanden

mit niedrigem Stickstoffgehalt wird der Hexaminquervernetzer teilweise

mit einem anderen Quervernetzungsmittel ersetzt, das keinen Stickstoff

enthält.

Wenn in beschichtetem Gießereisand

Stickstoff vorliegt, kann dies Stickstoffdefekte während des

Stahlgießens

verursachen. Ein möglichst

geringer Stickstoffgehalt ist daher vorteilhaft. Üblicherweise

ist dieses andere Querverknüpfungsmittel

ein wärmehärtbares

Resol-Phenol-Formaldehyd-Harz. Während

der Herstellung dieser Sande mit niedrigem Stickstoffgehalt wird

das Novolak-Harz zugegeben, anschließend das Resol-Harz und dann das

Hexamin. Das Reaktionsprodukt zwischen dem cyclischen Harnstoff-Prepolymer

und einem Phenol-Formaldehyd-Resol erzeugt ein Harz, das als ein

Querverknüpfungsmittel

verwendet werden kann. Wenn es anstelle des Hexamins in der Beschichtung

verwendet wird, ergibt dieses Hybrid auf Sand mit dem Novolak einen thermisch

härtbaren

Sand, der einen niedrigeren Stickstoffgehalt aufweist als wenn der

Sand mit Hexamin alleine hergestellt worden wäre. Darüber hinaus braucht der Sandbeschichter

nicht zwei separate Komponenten zu handhaben, nämlich das Resol-Harz und das

Hexamin.

-

Wenn es mit Resolkomponenten umgesetzt

wird, wird eine Hybridquervernetzungsverbindung hergestellt, die

ebenfalls dazu verwendet werden kann, novolak-beschichteten Gießereisand

thermisch zu härten. Dieses

Hybrid weist den Vorteil auf, dass es einen niedrigeren Prozentsatz

an Stickstoff aufweist als wenn Hexamin für denselben gegebenen Prozentsatz

zugegeben worden wäre.

-

Sandbeschichten

-

Phenol-Formaldehyd-Harze zur Verwendung

als Bindemittel für

Gießereisand

enthalten sowohl Resole als auch Novolake. Die Resole, die bereits

genannt worden sind, weisen Molverhältnisse von Formaldehyd zu

Phenol von größer als

1,0 auf und werden unter alkalischen Bedingungen umgesetzt. Solche

Harze sind wärmehärtbarer

Natur und können

alleine oder in Verbindung mit Phenol-Formaldehyd-Novolaken und

zusätzlichen

Quervernetzungsmitteln verwendet werden.

-

Novolak-Harze weisen Molverhältnisse

von Formaldehyd zu Phenol von weniger als 1 auf, wobei bevorzugte

Werfe zwischen 0,5 bis 0,9 liegen. Die Reaktion zwischen Phenol

und Formaldehyd wird bei einem pH von unter 6 durchgeführt, wobei

ein pH von weniger als 3 bevorzugt ist. Die Konzentration des Säurekatalysators

kann im Bereich von 0,1 bis 3 Gew.-% liegen, wobei 1 bis 2 Gew.-%

bevorzugt sind. Säuren

umfassen, sind jedoch nicht darauf beschränkt: Schwefelsäure, Salzsäure, Oxasäure, Sulfamsäure.

-

Anschließend an die Reaktion zwischen

dem Formaldehyd und Phenol kann das Gemisch neutralisiert werden,

wenn es erforderlich ist vor der Dehydratation. Der pH kann auf

pH 7 angehoben werden, wobei 3 bis 5 bevorzugt ist. Basen, die verwendet

werden können,

umfassen, sind jedoch nicht darauf beschränkt: Alkalihydroxide und basische

Amine. Nach der Reaktion und Neutralisation kann das überschüssige Wasser

und rückständiges freies

Phenolmonomer durch Destillation entweder bei Atmosphärendruck

oder im Vakuum entfernt werden.

-

An die Dehydratation anschließend und

während

die Harzlösung

geschmolzen wird, können

Additive wie Wachs oder thermoplastische Modifizierer zugegeben

werden. Die Harzlösung

kann abgekühlt

werden und in Stücke

gehackt oder geschnitzelt werden oder kann in einem geeigneten Lösungsmittel

aufgelöst

werden.

-

Das so erzeugte Novolak-Harz ist

thermoplastischer Natur. Um eine wärmehärtbare Beschichtung auf Sand

zu erzeugen, wird während

der Beschichtung des Novolaks durch den Sandbeschichter ein weiteres Quervernetzungsmittel

zugegeben. Im allgemeinen ist das verwendete Mittel Hexamin (Hexamethylentetramin).

Das Hexamin wird zwischen 5 Gew.-% und 20 Gew.% (bezogen auf die

Harzfeststoffe auf dem Sand) zugegeben, wobei 8 Gew.-% bis 12 Gew.-%

bevorzugt sind.

-

Melamin-Formaldehyd-Harze

-

Das Melamin-Formaldehyd-Harz wird

hergestellt, wie es in der Technik bekannt ist, mit der Ausnahme, dass

ein Teil des Melaminkristalls durch das Harnstoff-Prepolymer ersetzt

wird. Das Melamin-Formaldehyd-Harz wird üblicherweise mit einem Molverhältnis von

Formaldehyd zu Melamin im Bereich von 0,5 : 1 bis 6 : 1, vorzugsweise

im Bereich von 1,5 : 1 bis 3,0 : 1 hergestellt. Beispielsweise wird

Melamin mit Formaldehyd unter alkalischen Bedingungen in Gegenwart

einer wirksamen Menge eines Katalysators und cyclischem Harnstoff-Prepolymer

umgesetzt. Das Harz und das cyclische Harnstoff-Prepolymer werden im allgemeinen vereinigt,

wobei 40 bis 70 Gew.-%, normalerweise 60 Gew.-% Melaminharzfeststoffe

und 1 bis 25 Gew.-% cyclischer Harnstoff-Prepolymer-Feststoffe erhalten

werden.

-

Der hier verwendete Begriff "unter alkalischen

Bedingungen" mit

Bezug auf das Reaktionsgemisch bedeutet einen pH zwischen 7 und

11, vorzugsweise zwischen 8,5 und 10,5 und noch bevorzugter zwischen

9,0 und 9,5. Die alkalischen Bedingungen für die Synthese des modifizierten

Melamin-Formaldehyd-Harzes können

einfach durch Zugabe einer Base zu einem wäßrigen Gemisch erreicht werden,

wobei der gewünschte

pH erhalten wird. Geeignete Basen umfassen, sind jedoch nicht darauf

beschränkt

Alkalimetallhydroxide wie Natrium-, Lithium- oder Kaliumhydroxid.

Andere Basen umfassen Alkalimetallkarbonate wie Natriumkarbonat

und Kaliumkarbonat, Erdalkalimetallhydroxide wie Magnesiumhydroxid,

Kalziumhydroxid und Bariumhydroxid, wäßrigen Ammoniak, und Amine

wie Triethanolamin. Vorzugsweise wird alkalisches Soda (Natriumhydroxid) verwendet.

-

Obwohl Melamin speziell genannt wird

zur Verwendung bei der Durchführung

dieser Erfindung, ist es im allgemeinen bevorzugt, dass Melamin

teilweise oder vollständig

durch anderen geeigneten aminhaltigen Verbindungen ersetzt ist.

Andere geeignete Verbindungen umfassen Harnstoff, Thioharnstoff,

Dicyandiamid, Melem, Melam, Melon, Ammelin, Ammelid, substituierte

Melamine, Guanamine oder Gemische davon. Substituierte Melamine

umfassen die Alkylmelamine und Arylmelamine, die mono-, di- oder

trisubstituiert sein können.

In den alkylsubstituierten Melaminen kann jede Alkylgruppe von 1

bis 6 Kohlenstoffatomen, vorzugsweise von 1 bis 4 Kohlenstoffatomen

enthalten. Repräsentati ve

Beispiele für

einige alkylsubstituierte Melamine sind Monomethylmelamin, Dimethylmelamin,

Trimethylmelamin, Monoethylmelamin und 1-Methyl-3-propyl-5-butylmelamin.

In den arylsubstituierten Melaminen kann jede Arylgruppe 1-2 Phenylgruppen

und vorzugsweise 1 Phenylgruppe enthalten. Typische Beispiele für arylsubstituierte

Melamine sind Monophenylmelamin oder Diphenylmelamin. Aufgrund von

Kostenüberlegungen

und Verfügbarkeit

ist im allgemeinen Standardmelamin bevorzugt.

-

Deckenfliesen

-

Akustische Deckentypen des Lay-In-Typs

sind große

rechtwinklige miteinander verfilzte Zellulose- oder Mineralfasermaterialien

mit einem Stärkebindemittel.

Sie sind normalerweise 121,9 cm × 61 cm × 1,27 cm (48 × 24 × ½ Inch)

und sind an der Vorderseite perforiert, um den Klang zu absorbieren.

Sie sind in Gehänge

eingelegt, die von Decken hängen

und werden lediglich an ihren Kanten gestützt. Eine Beschichtung gegen Durchbiegen

aus wärmegehärtetem wärmehärtbarem

Harz wie Melamin-Formaldehyd-Harz wird auf der Rückseite aufgetragen, um ein

Durchbiegen zu verhindern, das unter Bedingungen hoher Temperatur

und Feuchtigkeit leicht eintreten kann. Die Beschichtung wirkt als

eine Haut, um die Mitte der Fliese in Spannung zu halten und stellt

die notwendige Unterstützung

bereit, um die hängende

Fliese flachzuhalten.

-

Das melamin-formaldehyd-gestreckte

Harz kann kombiniert werden mit Ton, um eine Beschichtung zu bilden,

die auf die Deckenfliesen aufgebracht wird. Normalerweise, jedoch

nicht darauf beschränkt,

werden Harz-Ton-Beschichtungsmischungen mit 4 Teilen Ton und einem

Teil Harz in einem wäßrigen Gemisch

aus 55% Feststoffen hergestellt. Die Mischungen werden dann mit

der geeigneten Menge eines geeingeten Katalysators wie Ammoniumsulfat

katalysiert, wobei man katalysierte Harz-Ton-Aufschlämmungen

erhält.

-

Das cyclische Harnstoff-Prepolymer

stellt einen teilweisen Ersatz für

Melaminkristall bei der Herstellung von Melamin-Formaldehyd-Harzen

bereit, die als Beschichtungen für

gegen Durchbiegen beständige

Deckenfliesen verwendet werden. Cyclische Harnstoff-Prepolymere sind

leichter erhältlich

als Melaminkristall. Es kann nachher zugegeben werden oder in dem

Melamin-Harz umgesetzt werden, während

die Durchbiegebeständigkeit

aufrechterhalten wird, die mittels Zugmodul des gehärteten Harzes

gemessen wird. Ebenfalls bewahrt ist die Wärme- und Feuchtigkeitsresistenz

des Melamin-Formaldehyd-Harzes.

-

Overlay-Papier-Laminate

-

Ein Melamin-Formaldehyd-Harz wird

mit 1–25%

cyclischen Harnstoff-Prepolymer-Feststoffen

durch kalte Addition bzw. Zugabe oder durch Umsetzen modifiziert.

Das Harz enthält

Harzfeststoffe von 50 bis 60% und ist 4–6 Wochen lang lagerstabil.

Gehärtetes

Overlay-Papier, das mit den cyclischen harnstoff-modifizierten Melamin-Formaldehyd-Harzen behandelt

wurde, hält

Wasser zurück

und ist wärmebeständig. Vorzugsweise weist

das Melamin-Formaldehyd-Harz ein Molverhältnis von F : M von 1–6 auf.

-

Verfahren, Techniken und Ausrüstung zur

Herstellung von dekorativen Laminaten sind dem Fachmann gut bekannt

und brauchen nicht im Detail beschrieben werden. Ein allgemein poröses Substrat,

wie ein Papier oder eine Stoffbahn, wird mit einer Lösung des

modifizierten Melamin-Harzes imprägniert und getrocknet (B-Zustand).

Das getrocknete harz-imprägnierte

Substrat wird zusammen mit anderen Schichten normalerweise mit Wärme unter

Bildung eines Laminats gepresst. Zu diesem Zeitpunkt kann das Laminat

nur teilweise gehärtet

sein. Danach kann das Laminat nachgeformt und vollständig gehärtet werden.

-

Ein typisches dekoratives Laminat

wird hergestellt aus (1) einem starren Substrat, (2) einem melaminharz-imprägnierten

dekorativen Substrat, und in einigen Fällen (3) einem mit

Melaminharz imprägnierten

Overlay-Bogen. In solchen dekorativen Laminaten kann das starre

Substrat aus jedem geeigneten Material wie beispielsweise Spanplatte,

einer harzgebundenen Holzfaserplatte und einer Vielzahl von mit

Phenol-Formaldehyd-Harz

imprägnierten

Bögen bestehen.

Diese Komposite werden unter Druck erhitzt, wobei eine einzelne Komponente

gebildet wird, die in Möbel

eingebaut werden kann und auf Thekenoberflächen oder Fußböden verwendet

werden kann.

-

Die Menge an Harz-Feststoffen, die

in diese Laminate eingearbeitet werden, variiert von 30% bis 80%, bezogen

auf das Gewicht des gesamten Laminats, und hängt normalerweise wie dem Fachmann

ohne weiteres ersichtlich ist, von der Art der Anwendung und der

Art der Materialien ab, die zur Herstellung des Laminats verwendet

werden. Die unteren Prozentbereiche werden im allgemeinen für dekorative

Substrate wie dekorative Druckbögen

verwendet und die höheren

Mengen werden in Overlay-Bögen

verwendet. Nachdem das Substrat mit dem wäßrigen Harz imprägniert ist,

wird es bis zu einem geeigneten Gehalt an flüchtigen Stoffen getrocknet

(B-Zustand) und die Substrate und die Blätter werden zwischen zwei Preßplatten

zu einem Laminat zusammengefügt.

Ein Laminat wird dann bei dieser Art unter einem speziellen Druck

von 0,2 bis 2 (N.s)/m2 (im allgemeinen 200–2000 psi)

geformt, je nach Verfahren und/oder Produkt und Temperatur (im allgemeinen 120–175°C) und zwar

für Zeiträume von

0,5 bis 30 Minuten. Ein auf diese Weise hergestelltes Laminat muss dann

mehrere physikalische Tests bestehen, einschließlich Stoßfestigkeit, Abriebbeständigkeit

und Beständigkeit

gegen kochendes Wasser.

-

Formteile

-

Formteile wie Tafelgeschirr können unter

Verwendung von mit cyclischem Harnstoff-Prepolymer modifizierten Melamin-Harzen

hergestellt werden. Der cyclische Harnstoff ermöglicht den Ersatz der weniger leicht

verfügbaren

Melamin-Feststoffe während

Wasser- und Wärmebeständigkeit

sowie die dimensionale Stabilität

der Formteile erhalten bleiben. Formteile können aus Pulpe, Glasfaser oder

Füllstoffen

hergestellt werden, wie aus der Technik bekannt ist.

-

Eine Pressmasse kann hergestellt

werden, indem Alpha-Zellulose-Pulpe und das Harz gemischt werden

und dann zu einem Zwischenprodukt getrocknet werden. Das Zwischenprodukt

wird gemahlen und dann gelagert. Bevor der Endartikel heißgeformt

wird, wird das Zwischenprodukt zusammen mit Katalysatoren, Farbmitteln,

UV-Stabilisator und einem Formentrennmittel kugelgemahlen. Das gemahlene

Gemisch wird dann zwischen gedruckten Papierbögen zusammengefügt, die

mit dem cyclischen harnstoffprepolymer-modifzierten Melamin-Formaldehyd-Harz

imprägniert

sind.

-

Die folgenden Beispiele dienen der

Veranschaulichung und sollen den Umfang der beanspruchten Erfindung

nicht einschränken.

-

BEISPIELE

-

Beispiel 1

-

Herstellung von cyclischem

Harnstoff-Prepolymer

-

- a) Ein cyclisches Harnstoff-Prepolymer mit einem Molverhältnis von

1,0 : 2,0 : 0,5 von Harnstoff : Formaldehyd : Ammoniak (U : F :

A) wurde hergestellt, indem ein Reaktionsgefäß mit Formaldehyd, Ammoniak

und Harnstoff gefüllt

wurde, während

die Temperatur unterhalb etwa 65°C

gehalten wurde. Nachdem sämtliche

Reaktionspartner in dem Reaktionsgefäß waren, wurde die erhaltene

Lösung

etwa 1 Stunde lang auf etwa 90°C

erhitzt, bis die Reaktion vollständig

war. Nachdem die Reaktion vollständig

war, wurde die Lösung

auf Raumtemperatur abgekühlt.

C13-NMR zeigte, dass etwa 42,1% des Harnstoffs

in der Triazon-Ring-Struktur enthalten war, 28,5% des Harnstoffs

war di/trisubstituiert, 24,5% des Harnstoffs war monosubstituiert

und 4,9% des Harnstoffs lag frei vor.

- b) Ein zweites cyclisches Harnstoff-Prepolymer wurde auf dieselbe

Weise wie in a) beschrieben hergestellt, mit der Ausnahme, dass

das Molverhältnis

1,0 : 1,2 : 0,5 betrug. C1

3-NMR

zeigte, dass etwa 25,7% des Harnstoffs in der Triazon-Ring-Struktur

enthalten war, 7,2% des Harnstoffs war di/trisubstituiert, 31,9%

des Harnstoffs war monosubstituiert und 35,2% des Harnstoffs lag

frei vor.

- c) Ein drittes cyclisches Harnstoff-Prepolymer wurde auf die

selbe Weise wie in a) hergestellt, mit der Ausnahme, dass das Molverhältnis 1

: 3 : 1 betrug und es etwa 1 Stunde lang auf etwa 90°C erhitzt

wurde und dann 2 Stunden lang auf 100°C. C1

3-NMR zeigte, dass etwa 76,0% des Harnstoffs

in der Triazon-Ring-Struktur enthalten war, 15,3% des Harnstoffs

war di/trisubstituiert, 8,1% des Harnstoffs war monosubstituiert

und 0,6% des Harnstoffs lag frei vor.

- d) Ein viertes cyclisches Harnstoff-Prepolymer wurde auf dieselbe

Weise wie in a) hergestellt, mit der Ausnahme, dass das Molverhältnis 1

: 4 : 1 betrug und es 3 Stunden lang auf etwa 90°C erhitzt wurde und der pH auf 7,5

eingestellt wurde. C1

3-NMR

zeigte, dass etwa 79,2% des Harnstoffs in der Triazon-Ring-Struktur

enthalten war, 17,7% des Harnstoffs di/trisubstituiert war, 1,6%

des Harnstoffs monosubstituiert war und 1,5% des Harnstoffs frei

vorlag.

-

Beispiel 2

-

Herstellung von Phenol-Formaldehyd-Bindemitteln,

die mit cyclischem Harnstoff-Prepolymer

modifiziert wurden und Bewertung der Bindemittel für Fiberglasisolierungsanwendungen

-

Es wurden die folgenden Phenol-Formaldehyd-Bindemittel

hergestellt.

-

- 1) ein vorreagiertes System mit einer 26 %igen Streckung

mit Harnstoff und einem Molverhältnis

von Formaldehyd zu Ammoniak (F/A) von 1,14,

- 2) ein nicht vorreagiertes System mit einer 26 %igen Streckung

mit Harnstoff und einem Molverhältnis

von Formaldehyd zu Ammoniak (F/A) von 1,14,

- 3) ein nicht vorreagiertes System, bei dem das 1,0 : 1,2 : 0,5

U : F : A-System von Beispiel 1b bei einer Verstärkungskonzentration von 26%

und einem F/A von 1,14 verwendet wird,

- 4) ein nicht vorreagiertes System, bei dem das 1,0 : 2,0 : 0,5

U : F : A-System von Beispiel 1a bei einer Verstärkungskonzentration von 26%

und einem F/A von 1,14 verwendet wird,

- 5) ein nicht vorreagiertes System, bei dem das 1,0 : 1,2 : 0,5

U : F : A-System von Beispiel 1a bei einer Verstärkungskonzentration von 50%

und Ammoniak verwendet wird, so dass ein F/A = 1,14 erhalten wird,

und

- 6) ein nicht vorreagiertes System, bei dem das 1,0 : 2,0 : 0,5

U : F : A-System von Beispiel 1a bei einer Verstärkungskonzentration von 50%

und Ammoniak verwendet wird, wobei ein F/A = 1,14 erhalten wird.

-

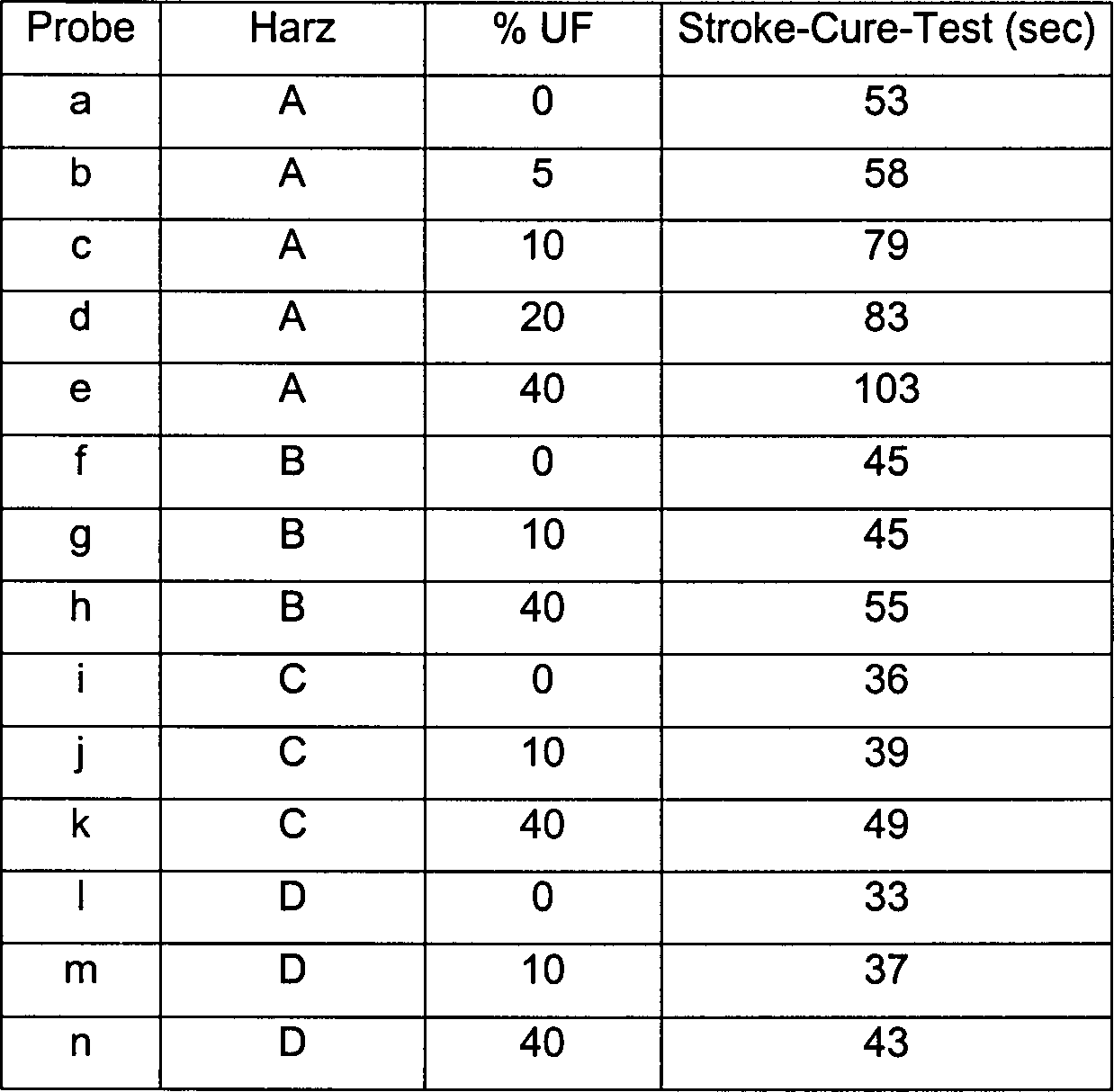

Die Zusammensetzung der Bindemittel

ist in Tabelle 1 zusammengefaßt.

-

-

Das Harz wies 7,4% freies Formaldehyd,

1,0% freies Phenol, einen pH von 8,4 und 51% Feststoffe auf.

-

Die Formaldehyd-Emissionen eines

jeden Bindemittels wurden geprüft,