DE69534710T2 - VSA Adsorptionsverfahren mit Dauerbetrieb - Google Patents

VSA Adsorptionsverfahren mit Dauerbetrieb Download PDFInfo

- Publication number

- DE69534710T2 DE69534710T2 DE69534710T DE69534710T DE69534710T2 DE 69534710 T2 DE69534710 T2 DE 69534710T2 DE 69534710 T DE69534710 T DE 69534710T DE 69534710 T DE69534710 T DE 69534710T DE 69534710 T2 DE69534710 T2 DE 69534710T2

- Authority

- DE

- Germany

- Prior art keywords

- bed

- pressure

- feed

- gas mixture

- adsorbable component

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000000034 method Methods 0.000 title claims description 51

- 238000001179 sorption measurement Methods 0.000 title claims description 48

- 239000007789 gas Substances 0.000 claims description 96

- 229910052760 oxygen Inorganic materials 0.000 claims description 37

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical group [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims description 35

- 239000001301 oxygen Substances 0.000 claims description 35

- 239000003463 adsorbent Substances 0.000 claims description 33

- 239000000203 mixture Substances 0.000 claims description 33

- IJGRMHOSHXDMSA-UHFFFAOYSA-N nitrogen Substances N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 claims description 21

- 238000004140 cleaning Methods 0.000 claims description 12

- 229910052757 nitrogen Inorganic materials 0.000 claims description 11

- 239000004615 ingredient Substances 0.000 claims description 6

- 238000000819 phase cycle Methods 0.000 claims description 2

- QJGQUHMNIGDVPM-UHFFFAOYSA-N nitrogen group Chemical group [N] QJGQUHMNIGDVPM-UHFFFAOYSA-N 0.000 claims 1

- 239000003570 air Substances 0.000 description 24

- 238000007639 printing Methods 0.000 description 11

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 9

- 238000010407 vacuum cleaning Methods 0.000 description 8

- 238000011084 recovery Methods 0.000 description 7

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Chemical compound O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 6

- 229910002092 carbon dioxide Inorganic materials 0.000 description 5

- 238000004519 manufacturing process Methods 0.000 description 5

- 229910001868 water Inorganic materials 0.000 description 5

- 239000001569 carbon dioxide Substances 0.000 description 4

- 238000000746 purification Methods 0.000 description 4

- 230000000274 adsorptive effect Effects 0.000 description 3

- 239000012080 ambient air Substances 0.000 description 3

- 239000000470 constituent Substances 0.000 description 3

- 230000009467 reduction Effects 0.000 description 3

- 238000003860 storage Methods 0.000 description 3

- 239000010457 zeolite Substances 0.000 description 3

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 2

- 229910021536 Zeolite Inorganic materials 0.000 description 2

- 238000000354 decomposition reaction Methods 0.000 description 2

- HNPSIPDUKPIQMN-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Al]O[Al]=O HNPSIPDUKPIQMN-UHFFFAOYSA-N 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 230000000977 initiatory effect Effects 0.000 description 2

- 238000010926 purge Methods 0.000 description 2

- 230000008929 regeneration Effects 0.000 description 2

- 238000011069 regeneration method Methods 0.000 description 2

- MYMOFIZGZYHOMD-UHFFFAOYSA-N Dioxygen Chemical compound O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 description 1

- -1 NaX Chemical compound 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- 238000005299 abrasion Methods 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 150000001768 cations Chemical class 0.000 description 1

- 230000000052 comparative effect Effects 0.000 description 1

- 230000002860 competitive effect Effects 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 238000004821 distillation Methods 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 238000005265 energy consumption Methods 0.000 description 1

- 239000000499 gel Substances 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 239000002808 molecular sieve Substances 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- URGAHOPLAPQHLN-UHFFFAOYSA-N sodium aluminosilicate Chemical compound [Na+].[Al+3].[O-][Si]([O-])=O.[O-][Si]([O-])=O URGAHOPLAPQHLN-UHFFFAOYSA-N 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- 239000011800 void material Substances 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

- 238000004065 wastewater treatment Methods 0.000 description 1

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/02—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols by adsorption, e.g. preparative gas chromatography

- B01D53/04—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols by adsorption, e.g. preparative gas chromatography with stationary adsorbents

- B01D53/047—Pressure swing adsorption

- B01D53/0476—Vacuum pressure swing adsorption

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2256/00—Main component in the product gas stream after treatment

- B01D2256/12—Oxygen

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2257/00—Components to be removed

- B01D2257/10—Single element gases other than halogens

- B01D2257/102—Nitrogen

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2259/00—Type of treatment

- B01D2259/40—Further details for adsorption processes and devices

- B01D2259/402—Further details for adsorption processes and devices using two beds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/02—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols by adsorption, e.g. preparative gas chromatography

- B01D53/04—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols by adsorption, e.g. preparative gas chromatography with stationary adsorbents

- B01D53/0407—Constructional details of adsorbing systems

- B01D53/0446—Means for feeding or distributing gases

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Analytical Chemistry (AREA)

- General Chemical & Material Sciences (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Separation Of Gases By Adsorption (AREA)

Description

- GEBIET DER ERFINDUNG

- Die vorliegende Erfindung betrifft ein Unterdruck-Wechseladsorptionsverfahren zum Separieren eines stärker adsorbierbaren Bestandteils von einem weniger stark adsorbierbaren Bestandteil in einem Gasgemisch mit hoher Rückgewinnung des weniger stark adsorbierbaren Bestandteils bei annähernd Speisedruck. Spezieller ist die vorliegende Erfindung ein Unterdruck-Wechseladsorptionsverfahren für die Zerlegung von Luft, um Sauerstoff als relativ unadsorbiertes Produkt bei hoher Rückgewinnung und im Wesentlichen bei Speisedruck zurückzugewinnen.

- HINTERGRUND ZUM STAND DER TECHNIK

- Sauerstoff ist eine Gebrauchs- bzw. Grundchemikalie in der industriellen Gasindustrie. Er hat vielerlei Anwendungen einschließlich Abwasserbehandlung, Glasschmelzöfen und Stahlindustrie. Eines der häufigsten Verfahren zur Sauerstoffproduktion ist die kryogene Luftdestillation. Jedoch ist diese Technologie für Sauerstoffanlagen geringer Größe (< 100 TPD O2) nicht wettbewerbsfähig. Die Technologie der Wahl ist für diesen Größenbereich die Adsorption. Es besteht ein Bedarf im Markt, Sauerstoff mit geringen Kapital- und Energiekosten durch adsorptive Gaszerlegung herzustellen.

- Adsorptive Verfahren werden in der Industrie ausgedehnt verwendet, um Sauerstoff aus Luft für Sauerstoffanlagen mit geringer Größe (< 100 TPD O2) herzustellen. Es gibt zwei Hauptkategorien für diese Verfahren – Druckwechseladsorptionsverfahren (Pressure Swing Adsorption = PSA) und Unterdruck-Wechseladsorptionsverfahren (Vacuum Swing Adsorption = VSA). Die Druckwechseladsorptionsverfahren führen den Adsorptionsschritt (Einspeisung) bei Drücken aus, die sehr viel höher sind als der Umgebungsdruck, und die Adsorptionsmittel-Regeneration bei Drücken nahe dem Umgebungsdruck. Die Adsorptionsmittelbetten durchlaufen während des Zyklus sekundäre Verfahrensschritte, wie zum Beispiel Druckausgleiche, Druckentlastungen, Abblasvorgänge und Reinigung oder verschiedene Kombinationen aus diesen.

- Diese Verfahren neigen dazu, energieintensiv zu sein, sowie geeigneter für kleinere Sauerstoffanlagen, die weniger als 40 Tonnen Sauerstoff pro Tag herstellen und vorzugsweise weniger als 20 Tonnen Sauerstoff pro Tag. Eine Untergruppe der O2 PSA-Verfahren ist ein Schnell-Druckwechseladsorptionsverfahren (Rapid Pressure Swing Adsorption = RPSA). Wie der Name schon sagt, umfasst dieses Verfahren ähnliche Schritte wie ein PSA-Verfahren, führt diese Schritte aber sehr schnell aus. Wiederum neigt dieses Verfahren dazu, energieintensiv zu sein, und geeignet für Sauerstoffanlagen, die sogar noch kleiner sind als O2-PSA's.

- Primäre Gründe für den hohen Energieverbrauch bei PSA-Verfahren sind: (1) Die O2-Rückgewinnung aus diesen Verfahren ist gering, und (2) der gesamte Speisestrom muss bis zum Adsorptionsdruck hinauf komprimiert werden. Diese Ineffizienzen werden beim Unterdruckwechseladsorptionsverfahren (VSA) etwas umgangen. Bei diesem Verfahren wird die Adsorption bei einem Druck durchgeführt, der etwas oberhalb des Umgebungsdrucks liegt, und die Adsorptionsmittel-Regeneration wird bei unteratmosphärischen Niveaus durchgeführt. Die Adsorptionsmittelbetten gehen durch einige Sekundärschritte hindurch, mit dem Primärziel der Erhöhung der Sauerstoffrückgewinnung und der Reduzierung des Adsorptionsmittel-Aufwandes pro Produktgas-Einheit.

- Das US-Patent 4,917,710 beschreibt ein Zweibett-O2-VSA-Verfahren mit einem Produktspeicherbehälter. Verfahrenszyklusschritte sind: Adsorption, Gleichstrom-Druckentlastung, gleichzeitige Gleichstrom-Druckentlastung und Evakuierung, Evakuierung, Unterdruckreinigung mit Produkt, Unterdruckreinigung mit einem Gas, das bei einem Gleichstrom-Druckentlastungsschritt erhalten wird, gleichzeitiger Druckausgleich und Produkt-Wiederbedruckung und gleichzeitige Einspeisungs- und Produkt-Wiederbedruckung. Gas für die Produkt-Wiederbedruckung und Produkt- Reinigungsgas wird aus dem Produktspeicherbehälter erhalten. Gas für den Druckausgleich wird aus dem Bett erhalten, das beim gleichzeitigen Gleichstrom-Druckentlastungs- und Evakuierungsschritt ist.

- Das US-Patent 4,781,735 beschreibt ein Dreibett-O2-VSA-Verfahren mit den Schritten: Adsorption, Einspeisung-zu-Einspeisung- oder Doppelenden-Druckausgleich, Gleichstrom-Druckentlastung, Evakuierung, Unterdruckreinigung mit Gas, das im Gleichstrom-Druckentlastungsschritt erhalten wird, Produkt-Wiederbedruckung vom Bett beim Einspeisungsschritt, gleichzeitige Einspeisungs-Wiederbedruckung und Einspeisungs-zu-Einspeisungs- oder Doppelenden-Druckausgleich.

- Die europäische Patentanmeldung 0 354 259 umreißt verschiedene Optionen für ein Zweibett-O2-VSA-Verfahren: Adsorption, Gleichstrom-Druckentlastung, Evakuierung, Druckausgleich mit Gas, das beim Gleichstrom-Druckentlastungsschritt erhalten wird, und Einspeisungs-Wiederbedruckung. Eine Option umfasst eine Unterdruckreinigung mit Produktgas aus dem Bett beim Adsorptionsschritt.

- Das US-Patent 5,015,271 beschreibt ein O2-VSA-Verfahren mit den Schritten:

Adsorption, gleichzeitige Gleichstrom-Druckentlastung und Gegenstrom-Evakuierung oder -Einspeisung, Gegenstrom-Evakuierung, gleichzeitiger Produkt-zu-Produkt-Druckausgleich und Einspeisungs-Wiederbedruckung oder Unterdruckreinigung, gleichzeitige Einspeisungs- und Produkt-Wiederbedruckung und Produkt-Wiederbedruckung. - Das US-Patent 5,122,164 beschreibt ein O2-VSA-Verfahren mit den Schritten:

Adsorption, gleichzeitige Gleichstrom-Druckentlastung und Gegenstrom-Evakuierung, Gegenstrom-Evakuierung, Unterdruckreinigung, Druckausgleich mit Gas aus einem Bett, das die Gleichstrom-Druckentlastung durchführt, und Produkt-Wiederbedruckung. - Das US Patent 5,223,004 beschreibt ein O2-VSA-Verfahren mit den Schritten:

Adsorption, gleichzeitige Gleichstrom-Druckentlastung und Gegenstrom-Evakuierung, Gegenstrom-Evakuierung, Reinigung, Wiederbedruckung mit Produkt und Gleichstrom-Druckentlastungsgas aus einem anderen Bett und Wiederbedruckung mit Produkt und Einspeisung. - Trotz des Standes der Technik existiert ein Bedarf an einem O2-VSA-Verfahren mit höherer Sauerstoffrückgewinnung (d.h. niedrigeren Energiekosten) und geringerer Adsorptionsmittel-Anforderung pro Sauerstoffproduktionseinheit (d.h. geringeren Kapitalkosten) als bei den derzeitigen Verfahren. Die vorliegende Erfindung umreißt ein Unterdruck-Wechseladsorptionsverfahren (VSA) zur Herstellung von Sauerstoff aus Luft bei höherer Sauerstoffrückgewinnung und geringerer Adsorptionsmittelanforderung pro Sauerstoffprodukteinheit als bei derzeitigen O2-VSA-Verfahren.

- KURZBESCHREIBUNG DER ERFINDUNG

- Die Erfindung ist ein Unterdruck-Wechseladsorptionsverfahren zum selektiven Separieren eines stärker adsorbierbaren Bestandteils von einem weniger stark adsorbierbaren Bestandteil eines Speisegasgemisches in einer Vielzahl von Adsorptionsbetten, die ein Adsorptionsmittel enthalten, das für den stärker adsorbierbaren Bestandteil selektiv ist, mit den folgenden Schritten:

- (a) Einbringen eines Speisegasgemisches, das bei einem über Umgebungsdruck erhöhten Druck liegt und den stärker adsorbierbaren Bestandteil und den weniger stark adsorbierbaren Bestandteil enthält, in einen Einlass eines ersten Adsorptionsbettes, das das Adsorptionsmittel enthält, das selektiv für den stärker adsorbierbaren Bestandteil ist, und Adsorbieren des stärker adsorbierbaren Bestandteils auf dem Adsorptionsmittel, während der weniger stark adsorbierbare Bestandteil durch das erste Bett unadsorbiert als ein Produkt hindurchgeht und als eine Quelle für Reinigungsgas für ein Bett aus der Vielzahl der Adsorptionsmittelbetten, das die Reinigung des Schrittes (d) durchführt, und Fortsetzung bis die Adsorptionsfront des stärker adsorbierbaren Bestandteils den Auslass des ersten Bettes erreicht, und Beenden der Einbringung des Speisegasgemisches;

- (b) in Abfolge auf das Beenden der Einbringung des Speisegasgemisches in das erste Bett, Gleichstrom-Druckentlastung des ersten Bettes auf einen niedrigeren Druck, um ein Gleichstrom-Druckentlastungsgas von dem ersten Bett zu entnehmen und das Gleichstrom-Druckentlastungsgas zu einem Auslass eines Bettes aus der Vielzahl der Adsorptionsbetten zu führen, das bei geringerem Druck liegt und die Wiederbedruckung des Schrittes (e) durchführt, um die beiden Betten mindestens teilweise im Druck auszugleichen, während das erste Bett im Gegenstrom durch Verbindung mit einer Unterdruckquelle druckentlastet wird;

- (c) Gegenstrom-Evakuierung des ersten Bettes unter Unterdruckbedingungen zur Entfernung stärker adsorbierbaren Bestandteils;

- (d) Gegenstrom-Reinigung des ersten Bettes mit einem Anteil des weniger stark adsorbierbaren Bestandteils aus einem Bett aus der Vielzahl der Adsorptionsbetten, das den Schritt (a) durchführt, um zusätzlich stärker adsorbierbaren Bestandteil aus dem ersten Bett zu entfernen;

- (e) gleichzeitiges Wiederbedrucken des ersten Bettes mit Umgebungsdruck-Speisegasgemisch, Speisegasgemisch auf erhöhtem Druck und dem Gleichstrom-Druckentlastungsgas aus einem Bett aus der Vielzahl der Adsorptionsbetten, das die Gleichstrom-Druckentlastung des Schrittes (b) durchführt;

- (f) weiteres Wiederbedrucken des ersten Bettes mit Speisegasgemisch auf erhöhtem Druck; und

- (g) Durchführung der Schritte (a) bis (f) in jedem aus der Vielzahl der Adsorptionsbetten in Phasensequenz.

- Vorzugsweise wird das erste Bett im Schritt (f) ebenfalls mit Umgebungsdruck-Speisegasgemisch wiederbedruckt.

- Vorzugsweise wird das erste Bett im Schritt (f) anfänglich mit Speisegasgemisch und dann mit weniger stark adsorbierbarem Bestandteil wiederbedruckt.

- Alternativ wird das Bett im Schritt (f) anfänglich mit weniger stark adsorbierbarem Bestandteil und dann mit Speisegasgemisch wiederbedruckt.

- Ferner alternativ wird das Bett gleichzeitig mit weniger stark adsorbierbarem Bestandteil und Speisgasgemisch wiederbedruckt.

- Vorzugsweise ist das Speisegasgemisch Luft, der stärker adsorbierbare Bestandteil Stickstoff und der weniger stark adsorbierbare Bestandteil Sauerstoff.

- Ferner alternativ wird das Verfahren in zwei Betten durchgeführt.

- Vorzugsweise wird der Druckausgleich des Schrittes (b) durchgeführt, um einen kompletten Ausgleich der Drücke in den beiden Betten herbeizuführen, welche am Druckausgleich des Schrittes (b) beteiligt sind.

- Vorzugsweise wird das erste Bett im Schritt (f) mit Luft auf Umgebungsdruck und Speiseluft auf erhöhtem Druck wiederbedruckt.

- Vorzugsweise liegt die Speiseluft bei einem Druck im Bereich von ungefähr 1,03 bis 2,07 bar (15–30 psia).

- Noch bevorzugter liegt die Luft bei einem Druck im Bereich von ungefähr 1,03 bis 1,65 bar (15–24 psia).

- KURZBESCHREIBUNG DER ZEICHNUNG

- Die Zeichnung ist eine schematische Zeichnung einer bevorzugten Ausführungsform der vorliegenden Erfindung, die zwei parallele Adsorptionsbetten verwendet sowie eine geeignete Ventilverteilung für die Einspeisung, Evakuierung, Reinigung, den Ausgleich und die Wiederbedruckung.

- DETAILLIERTE BESCHREIBUNG DER ERFINDUNG

- Die vorliegende Erfindung wird nun in Hinsicht auf eine bevorzugte Ausführungsform beschrieben.

- Die bevorzugte Ausführungsform hat die folgenden Schritte:

- 1. Adsorption (A), um Produkt- und Reinigungsgas bereitzustellen,

- 2. Gleichstrom-Druckentlastung (DP), um ein Druckausgleichsgas und gleichzeitige Initiierung der Gegenstrom-Evakuierung bereitzustellen,

- 3. Gegenstrom-Evakuierung (DES),

- 4. Gegenstrom-Reinigung (PU) mit Produkt aus (A),

- 5. Druckausgleich (PE) mit Gleichstrom-Druckentlastungsgas aus (DP) und Wiederbedruckung mit Umgebungsdruck-Speisegas und Speisegas auf erhöhtem Druck,

- 6. Einspeisungs-Wiederbedruckung (RP) mit Speisegas auf erhöhtem Druck oder Kombinationen mit Speisegas auf Umgebungsdruck.

-

- A

- – Adsorption zur Herstellung von Produkt (Speisegasgemisch)

- *

- – Adsorption erzeugt Produkt und Reinigungsgas

- DP

- – Gleichstrom-Druckentlastung zur Bereitstellung von Druckausgleichsgas und gleichzeitige Gegenstrom-Evakuierung

- DES

- – Gegenstrom-Evakuierung

- PU

- – Gegenstrom-Unterdruckreinigung mit Produkt

- PE

- – Druckausgleich mit Gleichstrom-Druckentlastungsgas und Wiederbedruckung mit Umgebungsgas und Speisegasgemisch auf erhöhtem Druck

- RP

- – Wiederbedruckung mit Speisegasgemisch auf erhöhtem Druck, optional mit Umgebungsluft

- Umg./Speis.

- – Speisegasgemisch auf Umgebungsdruck und Speisegasgemisch auf erhöhtem Druck

- Speis.

- – Speisegasgemisch auf erhöhtem Druck und potentiell Speisegasgemisch auf Umgebungsdruck, wenn der Druck im Bett geeignet ist

- Verfahrensschritte für die bevorzugte Ausführungsform werden nun im Detail beschrieben:

- 1. Adsorptionsschritt (A), welcher umfasst:

- a. Strömen des Speisegasgemisches auf erhöhtem Druck, beispielsweise atmosphärischer Luft bei einem Druck von 1,03 bis 2,07 bar (15–30 psia) und einer Temperatur von ~ –18 bis 66°C (~ 0–150°F) durch ein Bett, das mit einem oder mehreren Adsorptionsmitteln bepackt ist, die dazu in der Lage sind, Wasser, Kohlendioxid und Stickstoff selektiv aus Luft zu adsorbieren.

- b. Abziehen eines Abstromes, der aus einem O2-Produkt

besteht, bei Speisedruck. Ein Teil dieses Stromes wird als Reinigungsgas

für ein

Bett vom Schritt

4 verwendet, und der Rest bildet Sauerstoffprodukt. - c. Fortführen

der Schritte

1(a) und1(b) für eine vorbestimmte Zykluszeit oder bis die Konzentration der Stickstoffverunreinigung im Abstrom ein vorbestimmtes Limit erreicht. Das Bett wird nun „verbraucht" genannt, weil es seine Kapazität zum Entfernen von Stickstoff aus Speisegas erschöpft hat. - 2. Gleichstrom-Druckentlastungsschritt (DP), welcher umfasst:

- a. Unterbrechen der Speiseströmung durch das verbrauchte Bett und Übertragen der Strömung zu einem anderen VSA-Bett.

- b. Reduzieren des Drucks im verbrauchten VSA-Bett von dem Adsorptionsdruckniveau

auf ein „Zwischen"-Niveau (0,53 bis

1,72 bar (7,7–25

psia)) durch das Verbinden des Produktendes dieses Bettes mit dem

Produktende des VSA-Bettes beim Schritt

5 seines Zyklus, während gleichzeitig die Gegenstrom-Evakuierung des verbrauchten VSA-Bettes eingeleitet wird. - c. Unterbrechen des obigen Schrittes, wenn der Druck in dem verbrauchten VSA-Bett das vorbestimmte Zwischendruckniveau erreicht hat.

- 3. Gegenstrom-Evakuierungsschritt (DES), welcher umfasst:

- a. Weiteres Reduzieren des Druckes im verbrauchten Bett von einem niedrigeren Niveau auf ein „niedrigstes" Niveau (0,07 bis 0,7 bar (1,0–10,0 psia)) durch das Verbinden des Speiseendes des verbrauchten VSA-Bettes mit einer Unterdruckwelle, wie zum Beispiel einer Unterdruckpumpe.

- b. Weiterführen des obigen Schrittes, bis der Druck in dem VSA-Bett das vorbestimmte unterste Druckniveau erreicht hat.

- 4. Gegenstrom-Reinigungsschritt (PU), welcher besteht aus:

- a. Weiterführen der Evakuierung des VSA-Bettes von dem Speiseende her.

- b. Verbinden des Produktendes dieses Bettes mit einem anderen

VSA-Bett beim Schritt

1 seines Zyklus. Alternativ könnte Reinigungsgas aus einem Produktspeichertank erhalten werden, wenn ein solcher Tank verwendet wird. - c. Weiterführen der obigen Schritte, bis der Druck in diesem Bett ein „niedriges" Niveau (0,07 bis 0,83 bar (1–12 psia)) erreicht hat.

- 5. Druckausgleichsschritt (PE), welcher besteht aus:

- a. Unterbrechen der Evakuierung des obigen Bettes und Beginnen der Evakuierung eines weiteren VSA-Bettes. Dieses Bett wird nun „regeneriert" genannt, da seine Kapazität zur Entfernung von stärker adsorbierbaren Komponenten, wie zum Beispiel N2, H2O und CO2, aus der Luft wieder hergestellt worden ist.

- b. Verbinden des Produktendes des regenerierten Bettes mit dem

Produktende des Bettes beim Schritt

2 seines Zyklus, und Verbinden des Speiseendes des Bettes mit Umgebungsdruck-Speisegasgemisch und Speisegasgemisch aus erhöhtem Druck. - c. Weiterführen

des obigen Schrittes für

eine vorbestimmte Zeit oder bis der Druck in dem regenerierten Bett

das vorbestimmte niedrigere Niveau erreicht hat. Am Ende von PE,

Schritt

5 , sind die beiden Betten sehr viel näher im Druck; so dass die Druckdifferenz zwischen den beiden Betten im Wesentlichen geringer ist als 0,14 bar (2 psia) und vorzugsweise geringer als 0,07 bar (1 psia). - 6. Wiederbedruckungsschritt, welcher besteht aus:

- a. Unterbrechen des Druckausgleichs des regenerierten Bettes.

- A. Wiederbedruckung (RP), welche besteht aus:

- i) Verbinden des Speiseendes des im Druck ausgeglichenen, regenerierten Bettes mit dem Speisegasgemisch auf erhöhtem Druck und potentiell mit Speisegasgemisch auf Umgebungsdruck.

- ii) Weiterführen des obigen Schrittes, bis der Druck im regenerierten Bett nahe oder gleich dem vorbestimmten Adsorptionsdruck ist. ODER

- B. Gleichzeitiger Produkt- und Speisegas-Wiederbedruckungsschritt (PRP/FRP), welcher besteht aus:

- i) Verbinden des Produktendes des regenerierten Bettes mit dem Produkt-Reservoir und Öffnen des Speiseendes des regenerierten Bettes für das Speisegasgebläse und potentiell für Umgebungsdruck-Speisegasgemisch.

- ii) Weiterführen des obigen Schrittes, bis der Druck im regenerierten Bett gleich dem vorbestimmten Adsorptionsdruck ist. ODER

- C. Sequentieller Produkt- und Speisegas-Wiederbedruckungsschritt (PRP/FRP), welcher besteht aus:

- i) Verbinden des Produktendes des regenerierten Bettes mit einem Produkt-Reservoir.

- ii) Unterbrechen der Produkt-Wiederbedruckung und Öffnen des Speiseendes des regenerierten Bettes für das Speisegasgebläse und potentiell für Umgebungsdruck-Speisegasgemisch.

- iii) Fortführen des obigen Schrittes, bis der Druck in dem regenerierten Bett gleich dem vorbestimmten Adsorptionsdruck ist. ODER

- D. Sequentielle Speisegas- und Produkt-Wiederbedruckung, welche besteht aus:

- i) Verbinden des Speiseendes des regenerierten, im Druck ausgeglichenen Bettes mit dem Speisegasgebläse und potentiell mit Umgebungsdruck-Speisegasgemisch.

- ii) Weiterführen des obigen Speisegas-Wiederbedruckungs-Schrittes, bis der Druck in dem regenerierten Bett das vorbestimmte Druckniveau erreicht hat, welches niedriger liegt als der Adsorptionsdruck.

- iii) Unterbrechen des Speisegas-Wiederbedruckungsschrittes und Verbinden des Produktendes des regenerierten Bettes mit einem Produktreservoir.

- iv) Weiterführen des obigen Schrittes, bis der Druck in dem regenerierten Bett gleich dem vorbestimmten Adsorptionsdruck ist.

- Das Bett kann nun einen neuen Zyklus durchführen, der mit dem Schritt

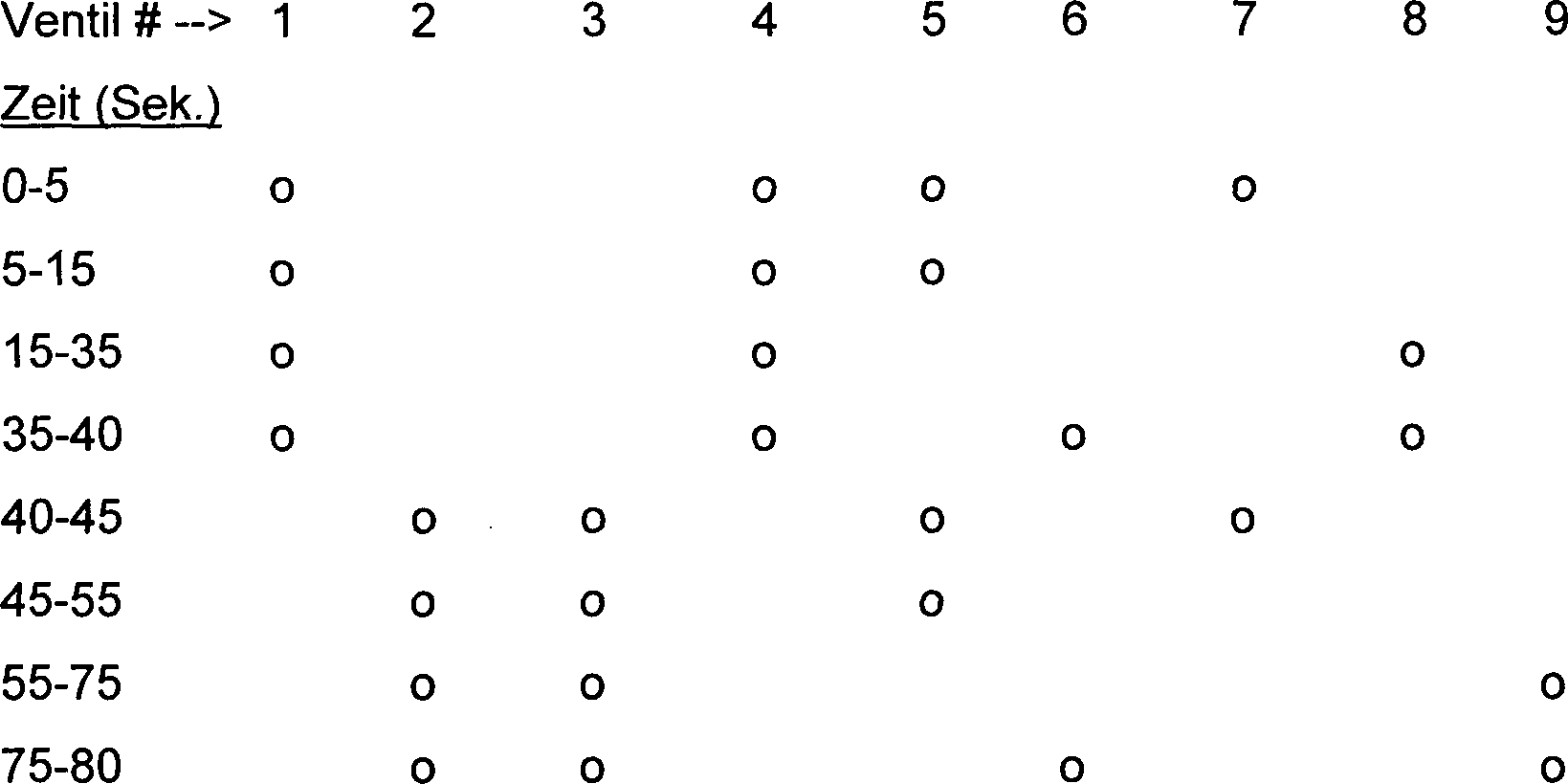

1(a) beginnt. - Das Strömungsschema und die Hardware werden für jede der Verfahrensoptionen der vorliegenden Erfindung etwas unterschiedlich sein. Die Zeichnung zeigt ein Schema für die erste bevorzugte Ausführungsform mit Speisegas- und Umgebungsluft-Wiederbedruckung. Die Tabelle 2 umreißt die entsprechende Ventilfolge für eine typische Zykluszeit. Eine detaillierte Verfahrensbeschreibung des Zyklus bei typischen Betriebsbedingungen für die Verfahrensoption, die in der Zeichnung und den Tabellen 1 und 2 beschrieben ist, wird unten bereitgestellt:

Umgebungsluft, die durch das Speisegasgebläse111 auf Speisedruck (1,4 bar (21 psia)) komprimiert wurde, umfasst das Speisegasgemisch auf erhöhtem Druck und tritt durch den Verteiler100 und das offene Ventil1 in das erste Bett A ein, welches schon auf Adsorptionsdruck gebracht worden ist. Das Bett ist mit Adsorptionsmittel(n) bepackt, das/die für die Entfernung von Wasser, Kohlendioxid und Stickstoff aus Luft selektiv ist/sind. Sauerstoffprodukt wird über das offene Ventil8 und den Verteiler104 zum Produktreservoir109 hin abgezogen. Während der letzteren Zeitspanne der Sauerstoffproduktion im Bett A wird ein Teil des Produktsauerstoffs durch den Verteiler106 und das offene Ventil6 als Reinigungsgas für das Bett B entfernt. Die Speiseströmung wird nach einer vorbestimmten Zeit oder sobald die Stickstoffkonzentration im Abstrom des Bettes A ein vorbestimmtes Limit erreicht oder die Adsorptionsfront sich dem Auslass des Bettes annähert, unterbrochen. Der Druck im Bett A wird durch das Schließen des Ventils8 und das (Öffnen des Ventils7 und das Verbinden des Bettes A mit dem Bett B über den Verteiler107 verringert. Das Bett A wird gleichzeitig über das offene Ventil2 und den Verteiler112 durch eine Unterdruckquelle, wie zum Beispiel eine Unterdruckpumpe110 , evakuiert. Das Ventil7 wird geschlossen und das Ventil2 bleibt geöffnet, bis das Bett A ein Evakuierungs-Druckniveau von ~ 0,28 bar (~ 4 psia) im Bett A erreicht. Das Ventil2 wird für eine vorbestimmte Zeit offengelassen, während das Ventil6 geöffnet wird, um eine Unterdruckreinigung des Bettes A durch den Verteiler106 mit Produktsauerstoff vom Bett B durchzuführen. Die Ventile2 und6 werden dann geschlossen und die Ventile1 ,5 und7 werden geöffnet, zur gleichzeitigen Wiederbedruckung mit Umgebungs-Speisegasgemisch (Luft), Speiseluft auf erhöhtem Druck und Gleichstrom-Druckentlastungsgas aus dem Bett B, jeweils durch die Verteiler103 ,100 und107 . Das Ventil5 wird offengelassen, bis der Druck im Bett A den Umgebungsdruck erreicht. Zu diesem Zeitpunkt wird das Ventil5 geschlossen und das Bett A wird nun mit Speiseluft auf erhöhtem Druck aus dem Verteiler100 bis hinauf zum Adsorptionsdruck von ~ 1,45 bar (~ 21 psia) unter Druck gesetzt. Das Ventil8 wird dann geöffnet, um Produktsauerstoff durch den Verteiler104 zu entfernen. Das Bett A ist nun dazu bereit, einen neuen Zyklus zu beginnen. Beide Betten gehen durch eine gleiche Betriebssequenz, sind jedoch phasenverschoben. Das Speisegasgebläse111 und die Unterdruckpumpe110 laufen durchgehend, was die Vereinfachung des Betriebes und die Verringerung der Ausstattung gestattet. TABELLE 2 Ventilsequenz: 2 Bett-Sauerstoff-VSA - o

- = offen, sonst geschlossen

- Jedwedes oder jedwede Adsorptionsmittel, die selektiv stärker adsorbierbare Bestandteile von weniger stark adsorbierbaren Bestandteilen eines speziellen Speisegasgemisches separieren können, können verwendet werden, und die Einwertung solcher Adsorptionsmittel für ein spezielles Speisegasgemisch liegt innerhalb der Möglichkeiten eines Fachmanns. Bei der bevorzugten Ausführungsform kann ein Adsorptionsmittel verwendet werden, das selektiv Wasser, Kohlendioxid und Stickstoff aus Luft separiert. Beispiele für Adsorptionsmittel, die dazu in der Lage sind, Stickstoff aus Luft zu entfernen, umfassen Zeolith-Molekularsiebe, wie zum Beispiel NaX, NaA, CaX, CaA und andere Adsorptionsmittel mit binären Kationen. Beispiele für Adsorptionsmittel, die dazu in der Lage sind, Wasser und Kohlendioxid aus Luft zu entfernen, sind Aluminiumoxide, Siliziumoxid-Gels und Zeolithen. Andere gewünschte Eigenschaften der Adsorptionsmittel sind (i) hohe Druckfestigkeit, (ii) hohe Abriebfestigkeit, (iii) hohe Schüttdichte, (iv) geringer interpartikulärer Hohlraum, (v) hohe Wärmekapazität, (vi) hohe Wärmeleitfähigkeit, (vii) hohe N2/O2-Selektivität, (viii) geringe Sauerstoffkapazität und (ix) geringe Teilchengröße. Der Druckabfall durch die Adsorptionsmittelbetten während der Adsorption und Evakuierungsschritte ist ebenfalls für die Adsorptionsmittelauswahl wichtig.

- Der Vorteil der vorliegenden Erfindung gegenüber einem Sauerstoff-VSA-Verfahren, das nicht die Merkmale der vorliegenden Erfindung aufweist, wie zum Beispiel Gleichstrom-Einspeisung während dem Druckausgleich und der Produktreinigung, kann im Vergleich der vorliegenden Erfindung mit der US-Anmeldung mit der Seriennummer 08/037,070 ersichtlich werden, die am 25. März 1993 eingereicht wurde, wobei beide in einer Pilot-Entwicklungseinheit gefahren wurden, wobei die folgenden Parameter für jedes Verfahren gesetzt wurden.

- Verfahrensbedingungen

-

- Produktreinheit = 90% O2

- Speisedruck = 1,41 bar (20,4 psia)

- Evakuierungsdruck = 0,34 bar (4,9 psia)

- Speisetemperatur – Umgebungstemperatur

- Adsorptionsmittel – NaX am Speiseende, gefolgt durch CaX-Zeolith

- Länge = 2,1 m (7 ft)

- Durchmesser = 0,9 m (3 ft)

- Zykluszeit = 88 Sek.

- Die Resultate dieses Vergleichstests sind in der Tabelle 3 unten aufgezeigt, welche eine geringere Adsorptionsmittelanforderung und eine geringere Speisegasgebläse-Größe zeigt, was in geringeren Kosten für den Sauerstoff gemäß der vorliegenden Erfindung resultiert, und zwar trotz der geringeren Sauerstoffrückgewinnung. TABELLE 3

- *TPDC

- = enthaltender Sauerstoff, Tonnen pro Tag

- **ACFM

- = tatsächliche Kubikfuß pro Minute; 1 ACFM = 0,028 m3/min

- Die vorliegende Erfindung erreicht diese wünschenswert geringeren Kosten bei der Herstellung des Produktes, wie zum Beispiel Sauerstoff, in einer adsorptiven Zerlegung durch den Betrieb von drehenden Maschinen, dem Speiseluftgebläse und der Unterdruckpumpe und zwar kontinuierlich und vorzugsweise in einem Zweibett-Verfahren. Die US-Anmeldung Nr. 08/037,070 vom 25. März 1993 hält in ihrem Zweibett-Modus das Speisegasgebläse während der Druckausgleichs-Erhaltungs- und Reinigungs-Bereitstellungsschritte im Leerlauf. Dies resultiert in einem größeren Speisegasgebläse für das obige Verfahren. Die vorliegende Erfindung vermeidet dies, indem dem Bett während beiden dieser Schritte Luft zugeführt wird, und dies resultiert in einer unerwarteten Verbesserung der Gesamtleistung des Verfahrens. Dadurch, dass man es gestattet, dass Umgebungs-Speisegas, wie zum Beispiel Luft, dem Bett während des Druckaufnahme-Ausgleichsschrittes zugeführt wird, kann durch die vorliegende Erfindung eine größere Menge an Umgebungs-Speisegas (Luft) verwendet werden. Dies resultiert in einer zusätzlichen Verkleinerung des Speisegasgebläses und in zusätzlichen Verringerungen der Produktkosten.

- Die vorliegende Erfindung ist unter Bezugnahme auf verschiedene darstellende, bevorzugte Ausführungsformen aufgezeigt worden, aber der gesamte Umfang der vorliegenden Erfindung sollte aus den folgenden Ansprüchen ermittelt werden.

Claims (9)

- Unterdruck-Wechseladsorptionsverfahren zum selektiven Separieren eines stärker adsorbierbaren Bestandteils von einem weniger stark adsorbierbaren Bestandteil eines Speisegasgemisches in einer Vielzahl von Adsorptionsbetten, die ein Adsorptionsmittel enthalten, das für den stärker adsorbierbaren Bestandteil selektiv ist, mit den folgenden Schritten: (a) Einbringen eines Speisegasgemisches, das bei einem über Umgebungsdruck erhöhten Druck liegt und den stärker adsorbierbaren Bestandteil und den weniger stark adsorbierbaren Bestandteil enthält, in einen Einlass eines ersten Adsorptionsbettes, das das Adsorptionsmittel enthält, das selektiv für den stärker adsorbierbaren Bestandteil ist, und Adsorbieren des stärker adsorbierbaren Bestandteils auf dem Adsorptionsmittel, während der weniger stark adsorbierbare Bestandteil durch das erste Bett unadsorbiert als ein Produkt hindurchgeht und als eine Quelle für Reinigungsgas für ein Bett aus der Vielzahl der Adsorptionsmittelbetten, das die Reinigung des Schrittes (d) durchführt, und Fortsetzung bis die Adsorptionsfront des stärker adsorbierbaren Bestandteils den Auslass des ersten Bettes erreicht, und Beenden der Einbringung des Speisegasgemisches; (b) in Abfolge auf das Beenden der Einbringung des Speisegasgemisches in das erste Bett, Gleichstrom-Druckentlastung des ersten Bettes auf einen niedrigeren Druck, um ein Gleichstrom-Druckentlastungsgas von dem ersten Bett zu entnehmen und das Gleichstrom-Druckentlastungsgas zu einem Auslass eines Bettes aus der Vielzahl der Adsorptionsbetten zu führen, das bei geringerem Druck liegt und die Wiederbedruckung des Schrittes (e) durchführt, um die beiden Betten mindestens teilweise im Druck auszugleichen, während das erste Bett im Gegenstrom durch Verbindung mit einer Unterdruckquelle druckentlastet wird; (c) Gegenstrom-Evakuierung des ersten Bettes unter Unterdruckbedingungen zur Entfernung stärker adsorbierbaren Bestandteils; (k) Gegenstrom-Reinigung des ersten Bettes mit einem Anteil des weniger stark adsorbierbaren Bestandteils aus einem Bett aus der Vielzahl der Adsorptionsbetten, das den Schritt (a) durchführt, um zusätzlich stärker adsorbierbaren Bestandteil aus dem ersten Bett zu entfernen; (l) gleichzeitiges Wiederbedrucken des ersten Bettes mit Umgebungsdruck-Speisegasgemisch, Speisegasgemisch auf erhöhtem Druck und dem Gleichstrom-Druckentlastungsgas aus einem Bett aus der Vielzahl der Adsorptionsbetten, das die Gleichstrom-Druckentlastung des Schrittes (b) durchführt; (m) weiteres Wiederbedrucken des ersten Bettes mit Speisegasgemisch auf erhöhtem Druck; und (n) Durchführung der Schritte (a) bis (f) in jedem aus der Vielzahl der Adsorptionsbetten in Phasensequenz.

- Verfahren nach Anspruch 1, bei dem das Bett im Schritt (f) ebenfalls mit Umgebungsdruck-Speisegasgemisch wiederbedruckt wird.

- Verfahren nach Anspruch 1, bei dem das Bett im Schritt (f) anfänglich mit Speisegasgemisch und dann mit weniger stark adsorbierbarem Bestandteil wiederbedruckt wird.

- Verfahren nach Anspruch 1, bei dem das Bett im Schritt (f) anfänglich mit weniger stark adsorbierbarem Bestandteil und dann mit Speisegasgemisch wiederbedruckt wird.

- Verfahren nach Anspruch 1, bei dem das Bett im Schritt (f) gleichzeitig mit weniger stark adsorbierbarem Bestandteil und Speisegasgemisch wiederbedruckt wird.

- Verfahren nach Anspruch 1, bei dem das Speisegasgemisch Luft ist, der stärker adsorbierbare Bestandteil Stickstoff ist und der weniger stark adsorbierbare Bestandteil Sauerstoff ist.

- Verfahren nach Anspruch 1, bei dem das Verfahren in zwei Betten durchgeführt wird.

- Verfahren nach Anspruch 1, bei dem der Druckausgleich des Schrittes (b) ein vollständiger Druckausgleich ist.

- Verfahren nach Anspruch 6, bei dem das erste Bett im Schritt (f) mit Umgebungsdruck-Luft und Speiseluft auf erhöhtem Druck wiederbedruckt wird, oder anfänglich mit Speiseluft auf erhöhtem Druck und dann mit Sauerstoff, oder anfänglich mit Sauerstoff und dann mit Speiseluft auf erhöhtem Druck, oder gleichzeitig mit Sauerstoff und Speiseluft auf erhöhtem Druck, wobei die Speiseluft auf erhöhtem Druck bei einem Druck im Bereich von ungefähr 1,03 bis 2,07 bar (15 bis 30 psi) liegt, speziell bei einem Druck im Bereich von ungefähr 1,03 bis 1,65 bar (15 bis 24 psia), wobei insbesondere am Ende der Gegenstrom-Evakuierung des Schrittes (c) das Bett bei einem Druck im Bereich von ungefähr 0,07 bis 0,7 bar (1 bis 10 psia) liegt, und der Druckausgleich des Schrittes (b) vollständig ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US08/191,401 US5429666A (en) | 1994-02-03 | 1994-02-03 | VSA adsorption process with continuous operation |

| US191401 | 1994-02-03 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| DE69534710D1 DE69534710D1 (de) | 2006-02-02 |

| DE69534710T2 true DE69534710T2 (de) | 2006-07-06 |

Family

ID=22705350

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| DE69534710T Expired - Fee Related DE69534710T2 (de) | 1994-02-03 | 1995-01-25 | VSA Adsorptionsverfahren mit Dauerbetrieb |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US5429666A (de) |

| EP (1) | EP0667178B1 (de) |

| JP (1) | JP2744596B2 (de) |

| CA (1) | CA2141254C (de) |

| DE (1) | DE69534710T2 (de) |

| ES (1) | ES2256839T3 (de) |

Families Citing this family (53)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5540758A (en) * | 1994-02-03 | 1996-07-30 | Air Products And Chemicals, Inc. | VSA adsorption process with feed/vacuum advance and provide purge |

| FR2718056B1 (fr) * | 1994-03-30 | 1996-05-03 | Air Liquide | Procédé de production d'un gaz par adsorption. |

| US5985003A (en) * | 1994-06-02 | 1999-11-16 | Nippon Sanso Corporation | Oxygen production process by pressure swing adsorption separation |

| FR2721531B1 (fr) * | 1994-06-27 | 1996-08-23 | Air Liquide | Procédé de traitement d'un mélange gazeux par adsorption à variation de pression. |

| US5536299A (en) * | 1994-09-01 | 1996-07-16 | Praxair Technology, Inc. | Simultaneous step pressure swing adsorption process |

| JP3309197B2 (ja) * | 1995-03-02 | 2002-07-29 | 住友精化株式会社 | 濃縮酸素の回収方法 |

| US5711787A (en) * | 1995-11-22 | 1998-01-27 | Praxair Technology, Inc. | Oxygen recovery pressure swing adsorption process |

| US5656067A (en) * | 1996-02-23 | 1997-08-12 | Air Products And Chemicals, Inc. | VSA adsorption process with energy recovery |

| US5702504A (en) * | 1996-03-07 | 1997-12-30 | Praxair Technology, Inc. | Vacuum pressure swing adsorption process |

| EP0847791B1 (de) * | 1996-12-11 | 2004-03-17 | SGI-PROZESS-TECHNIK GmbH | Verfahren zum Betrieb einer Druckwechselanlage zur Gewinnung von Sauerstoff aus der Luft |

| DE29719775U1 (de) * | 1996-12-11 | 1998-02-05 | Sgi Prozess Technik Gmbh | Druckwechselanlage zur Gewinnung von Sauerstoff aus der Luft |

| US5912426A (en) * | 1997-01-30 | 1999-06-15 | Praxair Technology, Inc. | System for energy recovery in a vacuum pressure swing adsorption apparatus |

| US5882380A (en) * | 1997-05-14 | 1999-03-16 | Air Products And Chemicals, Inc. | Pressure swing adsorption process with a single adsorbent bed |

| FR2771656B1 (fr) * | 1997-12-01 | 2000-01-07 | Air Liquide | Procede psa mettant en oeuvre un adsorbant a proprietes de capacite et/ou de selectivite heterogenes |

| FR2775619B1 (fr) * | 1998-03-06 | 2001-04-20 | Air Liquide | Procede et installation de separation par adsorption d'un melange gazeux |

| FR2776939B1 (fr) * | 1998-04-07 | 2000-05-19 | Air Liquide | Procede de production d'oxygene par adsorption a variation de pression transatmospherique |

| US6143056A (en) * | 1998-11-19 | 2000-11-07 | Praxair Technology, Inc. | Rotary valve for two bed vacuum pressure swing absorption system |

| US6428607B1 (en) | 2000-06-26 | 2002-08-06 | Air Products And Chemicals, Inc. | Pressure swing adsorption process which provides product gas at decreasing bed pressure |

| US6468328B2 (en) * | 2000-12-18 | 2002-10-22 | Air Products And Chemicals, Inc. | Oxygen production by adsorption |

| EP1404916B1 (de) * | 2001-07-09 | 2009-01-28 | Astenjohnson, Inc. | Mehrschichtiges gewebe für durchlufttrockner |

| US6471744B1 (en) * | 2001-08-16 | 2002-10-29 | Sequal Technologies, Inc. | Vacuum-pressure swing absorption fractionator and method of using the same |

| KR100460278B1 (ko) * | 2002-02-08 | 2004-12-04 | 디지털오토모빌(주) | 자동차 터보차져와 진공원을 이용한 산소발생장치 |

| KR100495973B1 (ko) * | 2002-03-25 | 2005-06-16 | 디지털오토모빌(주) | 자동차용 산소발생장치 |

| US6709486B2 (en) * | 2002-04-08 | 2004-03-23 | Air Products And Chemicals, Inc. | Pressure swing adsorption process with controlled internal depressurization flow |

| US6641645B1 (en) | 2002-06-13 | 2003-11-04 | Air Products And Chemicals, Inc. | Vacuum swing adsorption process with controlled waste gas withdrawal |

| US7591879B2 (en) * | 2005-01-21 | 2009-09-22 | Exxonmobil Research And Engineering Company | Integration of rapid cycle pressure swing adsorption with refinery process units (hydroprocessing, hydrocracking, etc.) |

| US8020553B2 (en) * | 2005-02-09 | 2011-09-20 | Vbox, Incorporated | Ambulatory oxygen concentrator containing a three phase vacuum separation system |

| US7866315B2 (en) | 2005-02-09 | 2011-01-11 | Vbox, Incorporated | Method and apparatus for controlling the purity of oxygen produced by an oxygen concentrator |

| US7604005B2 (en) | 2005-02-09 | 2009-10-20 | Vbox Incorporated | Adsorbent cartridge for oxygen concentrator |

| US7171963B2 (en) * | 2005-02-09 | 2007-02-06 | Vbox, Incorporated | Product pump for an oxygen concentrator |

| US7954490B2 (en) * | 2005-02-09 | 2011-06-07 | Vbox, Incorporated | Method of providing ambulatory oxygen |

| US7766010B2 (en) | 2005-02-09 | 2010-08-03 | Vbox, Incorporated | Method of controlling the rate of oxygen produced by an oxygen concentrator |

| US7431032B2 (en) * | 2005-02-09 | 2008-10-07 | Vbox Incorporated | Low power ambulatory oxygen concentrator |

| US7121276B2 (en) * | 2005-02-09 | 2006-10-17 | Vbox, Incorporated | Personal oxygen concentrator |

| US20060174875A1 (en) * | 2005-02-09 | 2006-08-10 | Vbox, Incorporated | Ambulatory oxygen concentrator containing a power pack |

| US7288189B2 (en) * | 2005-02-11 | 2007-10-30 | Bonifer Jeffery P | Multi-faceted intake filter for an aquarium |

| US20070044657A1 (en) * | 2005-09-01 | 2007-03-01 | Laven Arne | Fuel cell systems and methods for passively increasing hydrogen recovery through vacuum-assisted pressure swing adsorption |

| US7651549B2 (en) * | 2006-06-13 | 2010-01-26 | Air Products And Chemicals, Inc. | Pressure swing adsorption process with improved recovery of high-purity product |

| US7695545B2 (en) | 2007-03-14 | 2010-04-13 | Air Products And Chemicals, Inc. | Adsorption process to recover hydrogen from feed gas mixtures having low hydrogen concentration |

| US20090205494A1 (en) * | 2008-02-20 | 2009-08-20 | Mcclain Michael S | Single manifold assembly for oxygen-generating systems |

| US20090205493A1 (en) * | 2008-02-20 | 2009-08-20 | Thompson Loren M | Method of removing water from an inlet region of an oxygen generating system |

| US20090211443A1 (en) * | 2008-02-21 | 2009-08-27 | Youngblood James H | Self-serviceable filter for an oxygen generating device |

| US7722698B2 (en) * | 2008-02-21 | 2010-05-25 | Delphi Technologies, Inc. | Method of determining the purity of oxygen present in an oxygen-enriched gas produced from an oxygen delivery system |

| US20090212962A1 (en) * | 2008-02-22 | 2009-08-27 | Delphi Technologies, Inc. | Oxygen Generating System with Self-Contained Electronic Diagnostics and Fault-Tolerant Operation |

| US8075676B2 (en) * | 2008-02-22 | 2011-12-13 | Oxus America, Inc. | Damping apparatus for scroll compressors for oxygen-generating systems |

| US20090214393A1 (en) * | 2008-02-22 | 2009-08-27 | Chekal Michael P | Method of generating an oxygen-enriched gas for a user |

| US20090229460A1 (en) * | 2008-03-13 | 2009-09-17 | Mcclain Michael S | System for generating an oxygen-enriched gas |

| US8394178B2 (en) * | 2009-07-22 | 2013-03-12 | Vbox, Incorporated | Apparatus for separating oxygen from ambient air |

| CN102512906A (zh) * | 2011-12-13 | 2012-06-27 | 上海神明控制工程有限公司 | 一种节能环保式油气回收处理方法及装置 |

| US9782715B2 (en) * | 2014-12-30 | 2017-10-10 | Pacific Consolidated Industries, Llc | Load following single bed reversing blower adsorption air separation system |

| US10792610B2 (en) * | 2017-04-07 | 2020-10-06 | Praxair Technology, Inc. | Process for generating higher VPSA product pressure |

| US10814268B2 (en) | 2018-03-29 | 2020-10-27 | Samuel L. Shepherd | Process for separating gases from gas mixtures using hydro fluoro ether |

| CN113623186B (zh) * | 2021-08-29 | 2023-04-18 | 艾洣科技(江苏)有限公司 | 含有磁悬浮或空气悬浮风机及真空泵的真空脱附制氧系统 |

Family Cites Families (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1817004C3 (de) * | 1967-12-27 | 1981-10-29 | Takaaki Prof. Dr. Tokyo Tamura | Verfahren zur Herstellung von Sauerstoff aus gewöhnlicher Luft durch Adsorption |

| US3738087A (en) * | 1971-07-01 | 1973-06-12 | Union Carbide Corp | Selective adsorption gas separation process |

| US4222750A (en) * | 1976-08-16 | 1980-09-16 | Champion Spark Plug Company | Oxygen enrichment system for medical use |

| JPS5399091A (en) * | 1977-02-10 | 1978-08-30 | Osaka Sanso Kougiyou Kk | Method of concentrating oxygen gas |

| US4329158A (en) * | 1980-06-13 | 1982-05-11 | Air Products And Chemicals, Inc. | Air fractionation by pressure swing adsorption |

| JPS59127624A (ja) * | 1983-01-08 | 1984-07-23 | Hitachi Plant Eng & Constr Co Ltd | 酸素富化ガス分離装置および運転方法 |

| AU571615B2 (en) * | 1983-12-15 | 1988-04-21 | Bergwerksverband Gmbh | Pressure swing adsorbtion of highly adsorbable components |

| JPS63166702A (ja) * | 1986-12-26 | 1988-07-09 | Osaka Oxygen Ind Ltd | 酸素ガス濃縮法 |

| US4756723A (en) * | 1987-03-04 | 1988-07-12 | Air Products And Chemicals, Inc. | Preparation of high purity oxygen |

| US4810265A (en) * | 1987-12-29 | 1989-03-07 | Union Carbide Corporation | Pressure swing adsorption process for gas separation |

| CA1325182C (en) * | 1987-12-29 | 1993-12-14 | Union Carbide Corporation | Pressure swing adsorption process |

| US4813977A (en) * | 1987-12-29 | 1989-03-21 | Air Products And Chemicals, Inc. | Adsorptive nitrogen generation utilizing multiple adsorption beds |

| JP2683806B2 (ja) * | 1988-03-17 | 1997-12-03 | 住友精化株式会社 | 濃縮酸素回収方法 |

| DE3829584A1 (de) * | 1988-09-01 | 1990-03-08 | Bayer Ag | Trennung von gasgemischen durch vakuum swing adsorption in einem zwei-adsorber-system |

| US4857083A (en) * | 1988-10-25 | 1989-08-15 | Air Products And Chemicals, Inc. | Vacuum swing adsorption process with vacuum aided internal rinse |

| US4915711A (en) * | 1989-05-18 | 1990-04-10 | Air Products And Chemicals, Inc. | Adsorptive process for producing two gas streams from a gas mixture |

| WO1991012874A1 (fr) * | 1990-03-02 | 1991-09-05 | L'air Liquide, Societe Anonyme Pour L'etude Et L'exploitation Des Procedes Georges Claude | Procede de production d'oxygene par separation d'air par adsorption |

| EP0449448B1 (de) * | 1990-03-29 | 1997-01-22 | The Boc Group, Inc. | Verfahren zur Herstellung eines mit Sauerstoff angereicherten Produktstroms |

| JPH04334521A (ja) * | 1991-05-10 | 1992-11-20 | Nippon Shinku Kogaku Kk | 高純度ガスの製造方法 |

| US5328503A (en) * | 1992-11-16 | 1994-07-12 | Air Products And Chemicals, Inc. | Adsorption process with mixed repressurization and purge/equalization |

| US5294247A (en) * | 1993-02-26 | 1994-03-15 | Air Products And Chemicals, Inc. | Adsorption process to recover hydrogen from low pressure feeds |

-

1994

- 1994-02-03 US US08/191,401 patent/US5429666A/en not_active Expired - Fee Related

-

1995

- 1995-01-25 EP EP95100967A patent/EP0667178B1/de not_active Expired - Lifetime

- 1995-01-25 ES ES95100967T patent/ES2256839T3/es not_active Expired - Lifetime

- 1995-01-25 DE DE69534710T patent/DE69534710T2/de not_active Expired - Fee Related

- 1995-01-27 JP JP7031726A patent/JP2744596B2/ja not_active Expired - Lifetime

- 1995-01-27 CA CA002141254A patent/CA2141254C/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| US5429666A (en) | 1995-07-04 |

| DE69534710D1 (de) | 2006-02-02 |

| EP0667178B1 (de) | 2005-12-28 |

| JP2744596B2 (ja) | 1998-04-28 |

| JPH07265635A (ja) | 1995-10-17 |

| ES2256839T3 (es) | 2006-07-16 |

| EP0667178A1 (de) | 1995-08-16 |

| CA2141254A1 (en) | 1995-08-04 |

| CA2141254C (en) | 1999-06-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE69534710T2 (de) | VSA Adsorptionsverfahren mit Dauerbetrieb | |

| DE60203551T3 (de) | Herstellung von hochreinem Sauerstoff durch Druckwechseladsorption | |

| DE2443072C2 (de) | Verfahren zur Erzeugung eines mit Sauerstoff angereicherten Gases | |

| DE60030016T2 (de) | Druckwechseladsorptionsverfahren und -vorrichtung mit einem einzigem Bett | |

| DE2724763C2 (de) | Verfahren zum Reinigen und Zerlegen eines Gasgemisches | |

| DE60310810T2 (de) | Vakuumwechsel-Adsorptionsverfahren mit kontrollierter Abgasentnahme | |

| DE69915983T2 (de) | Druckwechseladsorptionsverfahren zur Gastrennung und Vorrichtung unter Verwendung eines einzelnen Adsorbers und von Produktrückführung | |

| DE60221619T2 (de) | Verfahren zur Reinigung von Synthesegas | |

| DE2029466C2 (de) | Verfahren zum adsorptiven Abtrennen von Bestandteilen eines Gasgemisches | |

| DE3327091C2 (de) | ||

| DE60027338T2 (de) | Vorrichtung und Verfahren zur Durchflusssteuerung bei der Druckwechseladsorption | |

| DE19513599C1 (de) | Verfahren zur Druckänderungsadsorption mit Hohlraumgas-Rückführung | |

| DE19528561C2 (de) | Druckwechsel-Adsorption für hochreinen Stickstoff unter Verwendung geregelter innerer Ströme | |

| DE69815928T2 (de) | Druckwechseladsorptionsverfahren | |

| DE2629450A1 (de) | Selektives adsorptionsverfahren | |

| EP0009217B1 (de) | Adiabatisches Adsorptionsverfahren zur Gasreinigung oder -trennung | |

| DE2745088A1 (de) | Verfahren zum trennen der komponenten eines gasfoermigen gemisches in ein primaeres gasfoermiges produkt und in ein sekundaeres gasfoermiges produkt | |

| DE69724311T2 (de) | Druckwechseladsorptionsverfahren zur Behandlung eines Gasgemisches | |

| DE2460513B2 (de) | Verfahren und Vorrichtung zur Zerlegung von Gasgemischen durch adiabatische Ad- und Desorption | |

| DE3307974A1 (de) | Verfahren zur gewinnung von stickstoff | |

| DE3702190A1 (de) | Adsorptionsverfahren | |

| DE1544158B1 (de) | Verfahren zum Abtrennen einer gasfoermigen Komponente aus einem Gasgemisch | |

| DE3045451C2 (de) | Verfahren und Einrichtung zur Gasaufbereitung unter Anwendung der Druckswing-Adsorption | |

| DE2624346C2 (de) | ||

| DE69334025T2 (de) | Adsorptionsverfahren mit gemischten Druckaufbau und Spülung/Druckausgleich |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 8364 | No opposition during term of opposition | ||

| 8339 | Ceased/non-payment of the annual fee |