-

Die

Erfindung betrifft Verbesserungen bei und in bezug auf heterophasische

Polypropylene bzw. Polypropylene mit verschiedenen Phasen, insbesondere

Propylencopolymere mit verschiedenen Phasen, bei denen ein vorteilhaftes

Gleichgewicht zwischen den Eigenschaften Schlagfestigkeit, Steifigkeit

und Weißbruchbeständigkeit

erreicht werden kann.

-

Verschiedene

Polymerprodukte zeigen eine Eigenschaft, die als Weißbruch bekannt

ist. Wenn solche Polymere gebogen oder geschlagen werden, verändert sich

die Farbe der Biege- oder Schlagzone folglich zu opak-milchig, selbst

wenn das Polymer gefärbt

ist. Das ist eine unerwünschte

Eigenschaft, wenn das Aussehen des Polymerproduktes von Bedeutung

ist, z. B. wenn das Polymer in einem Einzelhandelsprodukt oder als Außenoberfläche eines

Haushalts- oder Bürogegenstandes

verwendet wird. Da der Weißbruch

zudem dazu führt,

daß die

Oberfläche

rauh wird, ist dies unerwünscht,

wenn z. B. bei Produkten, die bei Verwendung mit Lebensmitteln oder

Medikamenten in Kontakt kommen oder die für medizinische oder sterile

Fertigungszwecke eingesetzt werden, das Erreichen oder die Aufrechterhaltung

der Oberflächenhygiene

von Bedeutung ist.

-

Polypropylenpolymere

mit verschiedenen Phasen, d. h. Polymere, die eine Propylenpolymermatrix und

ein Elastomer enthalten, haben sich als für den Weißbruch besonders anfällig gezeigt,

wenn ihre Schlagfestigkeit angemessen hoch ist. Somit nimmt der

Weißbruch

mit zunehmendem Elastomergehalt zu, während das Homopolymer selbst

im allgemeinen einen sehr geringen Weißbruch zeigt. Damit ist der

akzeptable Endverbrauch von Propylenpolymeren mit verschiedenen

Phasen bis zu einem gewissen Grad eingeschränkt.

-

Wir

haben nunmehr festgestellt, daß ein

verbessertes Gleichgewicht zwischen Schlagfestigkeit, Steifigkeit

und Weißbruchbeständigkeit

erreicht werden kann, wenn ein Propylenpolymer mit verschiedenen

Phasen mit einem Ethylencopolymer-Plastomer mit niedriger Dichte

und hoher Schmelzfließrate

gemischt wird. Außerdem

kann das entstehende Polymer mit verschiedenen Phasen eine gute

Steifigkeit, Kriechfestigkeit und Transparenz aufweisen.

-

Nach

einem Gesichtspunkt stellt die Erfindung somit eine Propylenpolymerzusammensetzung

mit verschiedenen Phasen bereit, die die folgenden Komponenten umfaßt:

- i) 60 bis 90 Gew.-%, auf das Gesamtgewicht

der Komponenten i), ii) und iii) bezogen, einer Propylenpolymermatrix,

die ein Propylenhomopolymer und ein statistisches Propylencopolymer

umfaßt,

das ein Comonomer aufweist, das aus Ethylen und C4-10-α-Olefinen ausgewählt ist,

wobei die Propylenpolymermatrix einen Ethylengehalt von nicht mehr

als 5 Gew.-% aufweist;

- ii) 5 bis 30 Gew.-%, auf das Gesamtgewicht der Komponenten i),

ii) und iii) bezogen, eines Elastomers; und

- iii) 5 bis 25 Gew.-%, auf das Gesamtgewicht der Komponenten

i), ii) und iii) bezogen, eines Ethylencopolymer-Plastomers mit

einer Dichte von nicht mehr als 910 kg/m3 und

einer Schmelzfließrate

MFR2,16 (190°C) von mindestens 0,5 g/10 min

bei 190°C

unter einem Gewicht von 2,16 kg.

-

Das

Matrixpolymer muß wie

vorstehend festgestellt mindestens zwei Polypropylene enthalten.

Wenn das Matrixpolymer zwei oder mehr verschiedene Propylenpolymere

umfaßt,

können

diese Polymere mit unterschiedlichen Molekulargewichtsverteilungen

sein. Diese Kompo nenten können

eine identische oder eine unterschiedliche Taktizität aufweisen.

-

Das

Matrixpolymer kann in einer Polymerisationsstufe erzeugt werden,

die in einem oder mehreren Polymerisationsreaktoren durchgeführt wird,

oder indem zwei oder mehr kompatible Polymere mit der gewünschten

Molekulargewichtsverteilung oder Monomerzusammensetzung gemischt

werden. Wünschenswerterweise

kann ein Matrixpolymer, das zwei oder mehr verschiedene Propylenpolymere

umfaßt,

durch die Verwendung von zwei oder mehr Katalysatortypen in einer

Polymerisation in einem Reaktor oder alternativ durch die Durchführung der

Polymerisation in zwei oder mehr verschiedenen Polymerisationsreaktoren

(z. B. Masse- und/oder Gasphasenreaktoren; als Massereaktoren sind

Reaktoren mit geschlossenem Kreis bevorzugt) hergestellt werden,

wodurch in den verschiedenen Polymerisationsreaktoren Matrixpolymere

mit der gewünschten

unterschiedlichen Molekulargewichtsverteilung oder Monomerzusammensetzung

erzeugt werden. Die letztere Methode ist bevorzugt.

-

Die

Matrix ist ein Propylenhomopolymer mit einem statistischen Propylencopolymer.

Die Comonomere werden aus Ethylen und C4-10-α-Olefinen, z. B. 1-Guten

oder 1-Hexen, ausgewählt.

Wenn eine Copolymerkomponente vorhanden ist, ist diese vorzugsweise

ein statistisches Copolymer mit einem relativ hohen Molekulargewicht.

Der Comonomergehalt ist relativ gering, z. B. 0 bis 5 Gew.-%, vorzugsweise

1 bis 4 Gew.-%.

-

Da

das Monomerbeschickungsmaterial, insbesondere C2-3-α-Olefine,

geringe Mengen von copolymerisierbaren Verunreinigungen umfassen

kann, wird der Begriff Homopolymer hier benutzt, um ein Polymer

zu kennzeichnen, bei dem mindestens 99 Gew.-% von einem einzigen

Monomer stammen.

-

Bei

einem bimodalen Matrixpolymer ist die Komponente mit dem höheren Molekulargewicht

vorzugsweise ein statistisches Copolymer, während die Komponenten mit dem

geringeren Moluklargewicht vorzugsweise ein Homopolymer mit einer

stärkeren

Kristallinität

ist.

-

Das

Polymermatrixmaterial ist folglich vorzugsweise eine Kombination

aus einem statistischen Propylencopolymer (z. B. mit C2-

oder C4-10-α-Olefin-Comonomeren) und einem

Homopolypropylen mit geringem bis maßvollem Molekulargewicht und

höherer

Kristallinität.

-

Die

Herstellung von Polymeren mit den gewünschten Eigenschaften für die Komponenten

des Matrixpolymers kann erreicht werden, indem dem Fachmann allgemein

bekannte Verfahren angewendet werden, z. B. durch geeignete Auswahl

der Katalysatorsysteme (z. B. Ziegler-Natta-Katalysatoren oder Metallocen-

oder andere Katalysatoren mit einheitlichen aktiven Zentren), der

Comonomere, der Art des Polymerisationsreaktors und der Bedingungen

des Polymerisationsverfahrens. Besonders bevorzugt wird das Matrixpolymer

in einem Polymerisationsverfahren hergestellt, das ein getragenes

Ziegler-Natta-Katalysatorsystem

verwendet (insbesondere ein Ziegler-Natta-System für eine hohe Ausbeute, das Ti,

Cl, Mg und Al enthält).

Es können auch

Metallocenkatalysatoren verwendet werden.

-

Das

Matrixpolymer macht 60 bis 90%, vorzugsweise 70 bis 80% aus, auf

das Gewicht der Komponenten i), ii) und iii) der gesamten Polymerzusammensetzung

mit verschiedenen Phasen bezogen.

-

Die

zweite Komponente der erfindungsgemäßen Polymerzusammensetzung

mit verschiedenen Phasen ist das Elastomer.

-

Das

Elastomer ist vorzugsweise ein α-Olefin-Polymer,

insbesondere ein Propylenpolymer, insbesondere ein Propylencopolymer

mit einem oder mehreren copolymerisierbaren Monomeren, wie es z.

B. vorstehend beschrieben ist, insbesondere Ethylen. Der Comonomergehalt

ist wünschenswerterweise

relativ hoch, z. B. 25 bis 45, vorzugsweise 30 bis 40 Gew.-%, und

das Molekulargewicht ist vorzugsweise relativ hoch. Das Molekulargewicht

solcher Elastomere kann indirekt gemessen werden, indem die Strukturviskosität des in

Xylol löslichen,

amorphen Anteils (AM) gemessen wird. Das Elastomer hat vorzugsweise

eine Strukturviskosität (IV

des AM), die gemäß dem ASTM-Verfahren D1601-78

bei 135°C

in Decalin gemessen wird, von 1,5 bis 4 dl/g, stärker bevorzugt von 2 bis 3,5

dl/g. Folglich ist das Elastomer vorzugsweise ein Propylen-Ethylen-Copolymer,

das 25 bis 45 Gew.-% Ethylen enthält und eine Strukturviskosität (IV des

AM) von 1,5 bis 4 dl/g hat.

-

Wie

beim Matrixpolymer kann das Elastomer nach herkömmlichen Verfahren zum Polymerisieren

von α-Olefinen

in der Gasphase hergestellt werden; es wird jedoch vorzugsweise

unter Verwendung eines getragenen Katalysatorsystems, z. B. eines

Ziegler-Natta-Katalysatorsystems oder eines Katalysatorsystems aus Metallocen:Alumoxan,

hergestellt.

-

Das

Elastomer macht 5 bis 30%, vorzugsweise 6 bis 18% aus, auf das Gewicht

der Komponenten i), ii), iii) der Polymerzusammensetzung mit verschiedenen

Phasen bezogen.

-

Das

Elastomer kann mit dem Matrixpolymer vermischt werden. Stärker bevorzugt

wird es jedoch hergestellt, indem eine zweite Polymerisationsstufe

in Gegenwart von Partikeln des Matrixpolymers, z. B. als zweite

Polymerisationsstufe einer mehrstufigen Polymerisation, durchgeführt wird.

Die Kombination aus Matrix- und Elastomerpolymeren wird vorzugsweise

in einer zweistufigen Polymerisation hergestellt, wobei zwei oder mehr

Polymerisationsreaktoren verwendet werden, stärker bevorzugt werden Masse-

und Gasphasenreaktoren (insbesondere Gasphasenreaktoren mit Wirbelbett)

verwendet, besonders bevorzugt wird ein Reaktor mit geschlossenem

Kreis, gefolgt von zwei Gasphasenreaktoren oder von einem Reaktor

mit geschlossenem Kreis und einem Gasphasenreaktor verwendet. Bei

einem solchen Verfahren kann das verwendete Katalysatorsystem innerhalb

der Stufen geändert

werden, es ist jedoch vorzugsweise bei allen Stufen das gleiche.

Besonders bevorzugt wird ein vorpolymerisierter heterogener (d.

h. getragener) Katalysator verwendet.

-

Obwohl

der Katalysator ein Metallocen sein kann, ist es bevorzugt, Ziegler-Natta-Katalysatoren

zu verwenden, z. B. einen auf einem anorganischen Halogenid (z.

B. MgCl

2) getragener Titankatalysator zusammen mit

einem Cokatalysator aus Aluminiumalkyl (z. B. Triethylaluminium).

Silane, z. B. Dicyclopentandimethoxysilan (DCPDMS) oder Cyclohexylmethyldimethoxysilan

(CHMDMS), können

als externe Donoren verwendet werden. Solche Katalysatorsysteme

sind in

EP-A-491566 beschrieben,

dessen Inhalt hier als Bezug erwähnt wird.

-

Nach

einer bevorzugten Ausführungsform

wird die erfindungsgemäße Zusammensetzung

folglich nach einem Verfahren hergestellt, das die folgenden Schritt

umfaßt:

- a) Polymerisieren von Propylen in einem ersten

Reaktor, wodurch ein erstes Homopolymer erzeugt wird;

- b) weiteres Polymerisieren von Propylen und einem Comonomer,

das aus Ethylen und C4-10-α-Olefinen

ausgewählt

ist, in einem weiteren Reaktor in Gegenwart des ersten Polymers,

wodurch ein Gemisch aus dem ersten Polymer und einem zweiten Polymer

erzeugt wird;

- c) Polymerisieren von zumindest einem α-Olefin in einem Gasphasenreaktor

in Gegenwart des ersten Polymers und falls vorhanden des zweiten

Polymers, wodurch ein Gemisch aus dem ersten Polymer und falls vorhanden

dem zweiten Polymer und einem Elastomer erzeugt wird; und

- d) Mischen des Gemischs aus Polymer und Elastomer mit einem

Ethylencopolymer-Plastomer mit einer Dichte von nicht mehr als 910

kg/m3 und einer Schmelzfließrate MFR2,16 (190°C)

von mindestens 0,5 g/10 min bei 190°C unter einem Gewicht von 2,16

kg.

-

Dieses

Verfahren bildet einen weiteren Gesichtspunkt der Erfindung.

-

In

den Schritten a) und b) dieses Verfahrens, in denen die Propylenpolymermatrix

erzeugt wird, werden die Polymerisationen vorzugsweise in Massereaktoren

(z. B. Reaktoren mit geschlossenem Kreis) oder Gasphasenreaktoren

durchgeführt.

Im Schritt c), in dem das Elastomer erzeugt wird, können zwei

oder mehr Gasphasenreaktoren in Reihe verwendet werden. Besonders

bevorzugt beinhaltet das Verfahren im Schritt a) einen Massereaktor,

insbesondere einen Reaktor mit geschlossenem Kreis, und in den Schritten

b) und c) Gasphasenreaktoren.

-

Bei

einem solchen Verfahren kann das Molekulargewicht gesteuert werden,

indem z. B. die Zuführung von

Wasserstoff zum Reaktionsgemisch und die Monomerauffrischung durch

die Regelung der Beschickungsraten der verschiedenen Monomere gesteuert

werden.

-

Der

erste Schritt ist vorzugsweise eine Homopolymerisation von Propylen.

In einer anderen bevorzugten Ausführungsform kann die Erzeugung

des Matrixpolymers zuerst die Homopolymerisation von Propylen und

als zweites eine statistische Copolymerisation von Propylen-Ethylen

beinhalten, wodurch ein Polymergemisch mit einen Ethylengehalt von

bis zu 5 Gew.-%, stärker

bevorzugt 1 bis 4 Gew.-%, erzeugt wird. Die Polymerisationsstufe

zur Erzeugung des Elastomers ist vorzugsweise eine Copolymerisation

von Propylen/Ethylen, die vorzugsweise bei einer niedrigeren Temperatur

als die Stufe zur Polymerisation der Matrix durchgeführt wird,

wobei ein höheres

Molverhältnis

von Ethylen:Propylen, z. B. 0,45 bis 1,0:1, vorzugsweise 0,50 bis

0,80:1, angewendet wird, und sie wird so durchgeführt, daß im entstehenden

Polymergemisch ein C2-Gehalt (durch FT-IR

meßbar)

von 4 bis 10 Gew.-%, insbesondere 5 bis 8 Gew.-%, und ein amorpher

Anteil (d. h. ein in Xylol löslicher

Anteil) von 8 bis 25 Gew.-%, insbesondere 10 bis 15 Gew.-% erzielt

werden. Dieser amorphe Anteil hat vorzugsweise eine Strukturviskosität (bei 135°C in Decalin

gemessen) von 1,5 bis 4 dl/g, insbesondere von 2,0 bis 3,5 dl/g,

und einen Gehalt an Ethylen (d. h. vom Ethylenmonomer stammend)

von 25 bis 45 Gew.-%, insbesondere 30 bis 40 Gew.-%.

-

Die

dritte Komponente der erfindungsgemäßen Polymerzusammensetzung

mit verschiedenen Phasen ist ein Ethylencopolymer-Plastomer. Die

in der vorliegenden Erfindung verwendeten Plastomere können z.

B. durch eine von Metallocen katalysierte Polymerisation oder eine

von anderen einheitlichen aktiven Zentren katalysierte Polymerisation

erzeugt werden und haben eine Dichte von nicht mehr als 910 kg/m3, vorzugsweise nicht mehr als 910 kg/m3, z. B. 875 bis 900 kg/m3,

und einen MFR2,16-Wert (190°C), gemäß ISO 1133

bei 190°C

unter einer Last von 2,16 kg gemessen, von mindestens 0,5 g/10 min,

z. B. bis zu 50 g/10 min. Solche Plastomere sind im Handel erhältlich (z.

B. als Exact 4041 und Exact 2M011 von DEXplastomers, Niederlande).

-

Das

Plastomer ist in der Polymerzusammensetzung mit verschiedenen Phasen

mit 5 bis 25%, vorzugsweise 10 bis 20% vorhanden, auf das Gesamtgewicht

der Komponenten i), ii) und iii) der Zusammensetzung bezogen. Da

die Verwendung von Plastomeren in Propylenpolymerzusammensetzungen

mit verschiedenen Phasen die Schlagfestigkeit, die Weißbruchbeständigkeit

und die Steifigkeit beeinflußt,

hängt die bestimmte

enthaltene Menge vom erwünschten

Gleichgewicht zwischen diesen Eigenschaften ab.

-

Das

Plastomer kann der Matrix und den Elastomerpolymerzusammensetzungen

z. B. durch Vermischen zugesetzt werden.

-

In

einer bevorzugten Ausführungsform

umfaßt

die erfindungsgemäße Zusammensetzung:

- i) 60 bis 90 Gew.-%, auf das Gesamtgewicht

der Komponenten i), ii) und iii) bezogen, eines Gemischs aus einem

Propylenhomopolymer und einem statistischen Propylencopolymer mit

einem MFR2,16-Wert (gemäß ISO 1133 bei 230°C unter einer

Last von 2,16 kg gemessen) von 0,05 bis 500 g/10 min und einem Ethylengehalt

von bis zu 5 Gew.-%;

- ii) 5 bis 30 Gew.-%, bezogen auf das Gesamtgewicht der Komponenten

i), ii) und iii), eines Elastomers aus einem Propylen-Ethylen-Copolymer mit einem

Ethylengehalt von 25 bis 45 Gew.-%, dessen in Xylol löslicher

amorpher Anteil eine Strukturviskosität (IV des AM) von 1,5 bis 4

dl/g hat; und

- iii) 10 bis 25 Gew.-%, bezogen auf das Gesamtgewicht der Komponenten

i), ii) und iii), eines Ethylencopolymer-Plastomers mit einer Dichte

im Bereich von 875 bis 910 kg/m3 und einem

MFR2,16-Wert (gemäß ISO 1133 bei 190°C unter einer

Last von 2,16 kg gemessen) von mehr als 0,5 g/10 min.

-

Neben

dem Matrixpolymer, dem Elastomer und dem Plastomer kann die erfindungsgemäße Polymerzusammensetzung

mit verschiedenen Phasen andere Komponenten enthalten, z. B. herkömmliche

Zusätze, wie

Farbstoffe, Keimbildner, Füllstoffe,

Antioxidanzien, Strahlungsstabilisatoren usw. Die Verwendung von

anorganischen, organischen oder polymeren Keimbildnern ist besonders

bevorzugt. Die Verwen dung von Keimbildnern ist in

EP-A-826728 ,

US-A-5362782 und

US-A-5258464 beschrieben, deren

Inhalt hier als Bezug erwähnt

wird.

-

Die

erfindungsgemäße Polymerzusammensetzung

mit verschiedenen Phasen kann für

die Verwendung vorbereitet werden, indem die Komponenten vorzugsweise

in einem Extruder-Mischer vermischt werden. Das entstandene Gemisch

kann dann für

die Herstellung von Polymerendprodukten, z. B. Rohren, Formteilen, Folien,

dünnen

Platten, Stäben

und Fasern, verwendet werden. Sie ist jedoch besonders für die Verwendung bei

der Herstellung von geformten oder extrudierten Gegenständen (wie

Behältern,

Kästen,

Gepäckstücken usw.)

geeignet, wobei vorzugsweise Verfahren, wie die Extrusion, das Spritzgießen und

das Blasformen, angewendet werden.

-

Nach

einem weiteren Gesichtspunkt gibt die Erfindung die Verwendung einer

erfindungsgemäßen Polymerzusammensetzung

mit verschiedenen Phasen, z. B. einer Zusammensetzung in einer fließfähigen Partikelform,

für die

Herstellung von Polymergegenständen,

insbesondere Gegenständen

mit einer hohen Weißbruchbeständigkeit

und/oder Schlagfestigkeit, z. B. für die Herstellung von Behältern und

Behälterverschlüssen für Lebensmittel

oder Medikamente, Haushaltsgeräte

und Komponenten davon, medizinische Geräte und Komponenten davon, Autoteile,

Gepäckstücke, Kästen und

eine Ausrüstung

für die

Verwendung bei der sterilen Fertigung und Komponenten davon, z.

B. durch ein Formgebungs- oder Extrusionsverfahren, an. Nach einem

weiteren Gesichtspunkt stellt die Erfindung auch Polymergegenstände bereit,

die aus den erfindungsgemäßen Polymerzusammensetzungen

mit verschiedenen Phasen hergestellt sind.

-

Die

Erfindung wird nachstehend anhand der folgenden nicht begrenzenden

Beispiele weiter beschrieben:

Die hier aufgeführten MFR2,16-Werte (T°) werden gemäß ISO 1133 bei T°C unter einer

Last von 2,16 kg gemessen.

-

Beispiel 1

-

Herstellung einer Propylencopolymerzusammensetzung

mit einem weiten Molekulargewicht und Einmischen eines Ethylencopolymer-Plastomers

-

Propylencopolymere

mit verschiedenen Phasen wurden in einer Pilotanlage hergestellt,

die einen Reaktor mit geschlossenem Kreis und zwei Gasphasenreaktoren

mit Wirbelbett aufweist, die in Reihe verbunden sind. Der Katalysator,

der Cokatalysator und der Donor wurden dem Reaktor mit geschlossenem

Kreis zugeführt.

Das feste Polymer aus dem Reaktor mit geschlossenem Kreis, das den

aktiven Katalysator enthielt, gelangte dann in den ersten und danach

in den zweiten Gasphasenreaktor.

-

Bei

dieser Polymerisation wurde ein vorpolymerisierter, von MgCl

2 getragener Ti-Katalysator (gemäß

EP-A-491566 hergestellt)

verwendet. Der Cokatalysator war Triethylaluminium (TEA), und der

externe Donor war Dicyclopentandimethoxysilan (DCPDMS). Das Molverhältnis von

Al/Ti betrug 250, und das Molverhältnis von Al/Donor betrug 5.

-

In

dem Reaktor mit geschlossenem Kreis der ersten Stufe wurde ein Propylenhomopolymer

hergestellt, und die Polymerisation wurde im ersten Gasphasenreaktor

fortgesetzt, der ein statistisches Propylencopolymer mit einem Ethylengehalt

von etwa 2 Gew.-% erzeugte. Die Polymerisation wurde in der zweiten

Stufe, im zweiten Gasphasenreaktor, fortgesetzt, in der ein Elastomer

aus einem Propylen-Ethylen-Copolymer

erzeugt wurde. Die Polymerisationstemperatur betrug im geschlossenen

Kreis und im ersten Gasphasenreaktor 80°C und im zweiten Gasphasenreaktor

70°C. Der

MFR2,16-Wert (230°C) der beiden Stufen wurde mit

getrennten Wasserstoffbeschickungen geregelt. Das Elastomer wurde

mit einem geringen Comonomerverhältnis

erzeugt (C2/C3 =

0,54 (Mol/Mol). Die Homopolymermatrix wies nach dem geschlossenen

Kreis einen MFR2,16-Wert (230°) von 11

g/10 min auf, und nach dem ersten Gasphasenreaktor betrug der MFR2,16-Wert (230°C) 0,4 g/10

min, und die Polymerzusammensetzung hatte nach der zweiten Stufe

einen MFR2,16-Wert (230°C) von 0,37 g/10 min (nach der

Stabilisierung und dem Granulieren). Es wurde eine übliche Formulierung mit

5000 ppm Irganox B215 (von Ciba) und 700 ppm Ca-stearat verwendet.

-

Das

abschließende

Copolymer hatte einen Ethylengehalt von 7 Gew.-% (durch Fourier-Infrarotspektrometrie – FTIR – gemessen)

und einen in Xylol löslichen

amorphen Anteil (AM) von 12 Gew.-%. Der Ethylengehalt der amorphen

Phase (C2 des AM) betrug 34 Gew.-%, und

die Strukturviskosität

des amorphen Anteils (nach Standardverfahren bei 135°C in Decalin

gemessen) (IV des AM) betrug 2,6 dl/g.

-

Die

mechanischen Eigenschaften des Copolymers wurden durch übliche ISO-Tests

geprüft.

Aus formgepreßten

Plaques (4 mm dick) wurden Proben ausgeschnitten. Die Ergebnisse

sind in der nachfolgenden Tabelle 1 als Probe P1 aufgeführt. Die

Weißbruchbeständigkeit

wurde mit einem Test für

das Weißanlaufen

ausgewertet, wobei ein Schlaggerät

mit einem fallenden Gewicht verwendet wurde (ein Gewicht von 25

kg, das 20 mm fiel). Der Mindest- und der Höchstdurchmesser der resultierenden,

weißangelaufenen

Stellen wurde in mm gemessen.

-

Dem

Copolymer P1 wurden in einem kleinen Doppelschneckenextruder BE-25

von Berstorff (Schneckendurchmesser = 25 mm) 15 Gew.-% eines Ethylencopolymer-Plastomers

zugesetzt. Das von einem Metallocenkatalysator abgeleitete Plastomer

stammte von DEXpla stomers in den Niederlanden (Exakt 2M011). Das Plastomer

hatte einen MFR2,16-Wert (190°C) von 1,1

g/10 min und eine Dichte von 882 kg/m3.

Dann wurde das Granulat einem Extruder zugeführt, wobei eine Temperatur

der Schmelze von 210°C

angewendet wurde. Das abschließende

Polymergemisch mit verschiedenen Phasen (Gemisch 1) hatte einen

MFR2,16-Wert (230°C) von 0,56 g/10 min und einen

Ethylengehalt von 17,8 Gew.-%.

-

Die

mechanischen Eigenschaften des Gemischs mit verschiedenen Phasen

sind in der nachfolgenden Tabelle 1 aufgeführt. Die Steifigkeit nahm wie

erwartet ab, die Kerbschlagfestigkeit gemäß Charpy, Aufprall bei –20°C mit 22

kJ/m2, war jedoch deutlich besser (vergleiche

mit der starken Sprödigkeit

des Basispolymers). Die Weißbruchbeständigkeit

blieb trotz der deutlich besseren Schlagfestigkeit etwa beim gleichen

Wert.

-

Beispiel 2

-

Herstellung einer Propylencopolymerzusammensetzung

mit einem weiten Molekulargewicht und Einmischen eines Ethylencopolymer-Plastomers

-

Propylencopolymere

mit verschiedenen Phasen wurden wie in Beispiel 1 hergestellt, außer daß das Molverhältnis von

Al/externem Donor 8 betrug und das Matrixpolymer unter Verwendung

von zwei Reaktoren mit geschlossenem Kreis in Reihe hergestellt

wurde. Nach dem ersten Reaktor mit geschlossenem Kreis hatte das

Matrixpolymer einen MFR2,16-Wert (230°C) von 0,07

g/10 min und nach dem zweiten Reaktor mit geschlossenem Kreis einen

MFR2,16-Wert (230°C) von 0,33 g/10 min. Die Temperatur

des Reaktors mit geschlossenem Kreis betrug 68°C. Das Elastomer wurde wie in

Beispiel 1 hergestellt, und das Endprodukt hatte nach dem Granulieren

einen MFR2,16-Wert (230°C) von 0,26 g/10 min. Wie in

Beispiel 1 wurden für

die Formulierung Irganox B215 und Calciumstearat verwendet.

-

Das

abschließende

Copolymer wies einen gesamten Ethylengehalt von 5,6 Gew.-% und einen

AM von 10,3 Gew.-%, bei C2 des AM von 32,2

Gew.-% und einer IV des AM von 3,7 dl/g, auf.

-

Die

mechanischen Eigenschaften wurden wie in Beispiel 1 durch ISO-Tests bestimmt, und

die Ergebnisse sind in der nachfolgenden Tabelle 1 als Probe P2

aufgeführt.

-

Das

Copolymer P2 wurde wie in Beispiel 1 mit dem Plastomer gemischt.

Der MFR2,16-Wert (230°C) des Gemischs (Gemisch 2)

betrug 0,34 g/10 min.

-

Die

mechanischen Eigenschaften des Gemischs mit verschiedenen Phasen

sind in der nachfolgenden Tabelle 1 aufgeführt. Die Schlagfestigkeit blieb

selbst bei –20°C im Vergleich

mit der Sprödigkeit

des Basispolymers P2 hoch. Die Weißbruchbeständigkeit war trotz der deutlichen

Verbesserung der Schlagfestigkeit die gleiche. Tabelle 1

| | | Probe | P1 | Gemisch

1 | P2 | Gemisch

2 |

| | Test | Einheit | | | | |

| Zugesetztes Plastomer | | Gew.-% | | 15 | | 15 |

| MFR2,16-Wert (230°C) | ISO

1133 | g/10

min | 0,37 | 0,56 | 0,26 | 0,34 |

| Ethylen,

gesamt | FTIR | Gew.-% | 7 | 17,8 | 5,6 | 16,3 |

| Ethylen

in der Matrix | FTIR | Gew.-% | 1 | | - | |

| AM | | Gew.-% | 12 | | 10,3 | |

| C2 des AM | FTIR | Gew.-% | 34 | | 32,2 | |

| IV

des AM | Decalin | dl/g | 2,6 | | 3,7 | |

| Tm

des PP | DSC | °C | 160,2 | 157,7 | 167,1 | 166,5 |

| | | | | | | |

| Formpressen | ISO

1873-2 | | | | | |

| Zugfestigkeit | ISO

527-2 | MPa | 24,6 | 19,7 | 27,8 | 21,7 |

| Streckgrenze | ISO

527-2 | % | 7 | 9,3 | 4,4 | 4,9 |

| | | | | | | |

| Zugmodul | ISO

527-2 | MPa | 1190 | 900 | 1570 | 1190 |

| Schlagfestigkeit, Charpy,

RT | ISO

179/1eA | kJ/m2 | 50 | 72 | 65 | 70 |

| Schlagfestigkeit, Charpy,

0°C | ISO 179/1eA | kJ/m2 | 7,5 | 54 | 12,6 | 55 |

| Schlagfestigkeit, Charpy,

20°C | ISO 179/1eA | kJ/m2 | 3,5 | 22 | 5,7 | 27 |

| Weißanlaufen Mindest-/Höchstdurchmesser | fallengelassenes Gewicht | mm/mm | 19/23 | 20/24 | 23/24 | 22/26 |

-

Beispiel 3

-

Herstellung einer Propylencopolymerzusammensetzung

mit weitem Molekulargewicht und Einmischen eines Ethylencopolymer-Plastomers

-

Das

Copolymer mit verschiedenen Phasen wurde wie in Beispiel 1 hergestellt,

außer

daß das

Molverhältnis

zwischen Aluminium und dem externen Donor 8 betrug. Nach dem ersten

Reaktor hatte das Homopolymer einen MFR2,16-Wert

(230°C)

von 270 g/10 min, und nach dem zweiten Reaktor hatte das Matrixpolymer einen

MFR2,16-Wert (230°C) von 26 g/10 min. Das Elastomer

wurde wie in den Beispielen 1 und 2 hergestellt, außer daß das Comonomerverhältnis (C2/C3) 0,61 Mol/Mol

betrug und der Wasserstoff so geregelt wurde, daß das abschließende Copolymer

nach dem Granulieren einen MFR2,16-Wert

(230°C)

von 12,1 g/10 min aufwies.

-

Das

abschließende

Copolymer hatte einen gesamten Ethylengehalt von 6,5 Gew.-% und

einen AM von 11,4 Gew.-%. C2 des AM betrug

38 Gew.-% und die IV des AM lag bei 3,1 dl/g.

-

Die

mechanischen Eigenschaften des Copolymers wurden durch übliche ISO-Tests

bei spritzgegossenen Proben geprüft.

Die Ergebnisse sind in der nachfolgenden Tabelle 2 als Probe P3

aufgeführt.

-

Das

Copolymer P3 wurde wie in Beispiel 1 mit dem Plastomer gemischt.

Die Ergebnisse der mechanischen Eigenschaften des abschließenden Polymergemischs

sind in der nachfolgenden Tabelle 2 als Probe Gemisch 3 aufgeführt. Der

Aufprall eines fallenden Gewichts zeigte bis zu –20°C eine gute Geschmeidigkeit, und

das Ergebnis der Kerbschlagfestigkeit nach Charpy war ebenfalls

deutlich besser. Die Weißbruchbeständigkeit,

die anhand des Durchmessers beim Weiß anlaufen gemessen wurde, war

noch in der gleichen Größenordnung

wie beim Copolymer (P3).

-

Beispiel 4

-

Herstellung einer Propylencopolymerzusammensetzung

mit weitem Molekulargewicht und Einmischen eines Ethylencopolymer-Plastomers

-

Das

Copolymer mit verschiedenen Phasen wurde wie in Beispiel 2 hergestellt.

Nach dem ersten Reaktor hatte das Homopolymerprodukt einen MFR2,16-Wert (230°C) von 9,2 g/10 min, und im

zweiten Reaktor wurde ein statistisches Copolymer mit einem Ethylengehalt

von etwa 2 Gew.-% hergestellt. Das Elastomer wurde im dritten Reaktor

wie in den Beispielen 1 und 2 hergestellt, und der MFR2,16-Wert

(230°C)

betrug nach dem Granulieren 7,7 g/10 min.

-

Das

Copolymer wies einen gesamten Ethylengehalt von 5,9 Gew.-% auf,

und der AM lag bei 10,7 Gew.-%. C2 des AM

betrug 34 Gew.-%, und die IV des AM lag bei 2,5 dl/g. Das Copolymer

wurde wie in Beispiel 3 getestet, und die Ergebnisse sind in der

nachfolgenden Tabelle 2 als Probe P4 aufgeführt.

-

Das

Copolymer P4 wurde wie in Beispiel 1 mit dem Plastomer gemischt.

Die Ergebnisse der mechanischen Tests des abschließenden Polymergemischs

sind in der nachfolgenden Tabelle 2 als Probe Gemisch 4 aufgeführt.

-

Dieses

Copolymergemisch hatte bis –20°C eine sehr

gute Schlagfestigkeit bei einem fallenden Gewicht, da das zugrundeliegende

Copolymer bereits bei Raumtemperatur eine geringere Geschmeidigkeit

hatte. Der Charpy-Wert war ebenfalls deutlich besser. Die Weiß bruchbeständigkeit,

die anhand des Weißanlaufens gemessen

wurde, war noch in der gleichen Größenordnung wie beim Copolymer

(P4).

-

Beispiel 6 (Vergleich)

-

Herstellung eines Propylencopolymergemischs

mit einem weiten Molekulargewicht und Einmischen von LLDPE, das

durch eine von Ziegler-Natta katalysierte Polymerisation von Ethylen

hergestellt worden war

-

Das

Copolymer mit verschiedenen Phasen wurde wie in Beispiel 3 hergestellt,

außer

daß im

dritten Reaktor mehr Elastomer erzeugt wurde.

-

Das

entstandene Copolymer hatte (nach dem Stabilisieren und Granulieren)

einen MFR2,16-Wert (230°C) von 11 g/10 min.

-

Das

Copolymer (P6) wies einen Ethylengehalt von 9,2 Gew.-% auf, und

der AM lag bei 21,4 Gew.-%. C2 des AM betrug

31,4 Gew.-%, und die IV des AM lag bei 3 dl/g. Das Copolymer wurde

getestet und die Testergebnisse sind in der nachfolgenden Tabelle

2 als Probe P6 aufgeführt.

-

Das

Copolymer (P6) wurde wie in den Beispielen 1 bis 5 mit dem Polymer

gemischt, außer

daß anstelle

des Plastomers ein mit einem Ziegler-Natta-Katalysator erzeugtes

LLDPE mit einem MFR2,16-Wert (190°C) von 30

g/10 min und einer Dichte von 917 kg/m3 verwendet

wurde. Es wurden zwei Gemische mit dem Zusatz von 10 Gew.-% und

20 Gew.-% LLDPE (Copolymergemischproben Gemisch 6.1 und Gemisch

6.2) hergestellt. Das Copolymer und die Gemische wurden getestet,

und die Ergebnisse sind in der nachfolgenden Tabelle 2 aufgeführt. Die

Schlagfestigkeitseigenschaften waren bei der geringeren LLDPE-Menge

(10 Gew.-%) besser, und die Weißbruchbeständigkeit blieb

unverändert.

Bei der größeren LLDPE-Menge

(20 Gew.-%) begannen jedoch die Schlagfestigkeitseigenschaften schlechter

zu werden, obwohl die Weißbruchbeständigkeit besser

wurde. Da LLDPE stärker

kristallin (höhere

Dichte) als das gemäß dieser

Erfindung verwendete Plastomer ist, ist die Grenzphase zwischen

Ethylen/Propylen-Kautschuk

zu gering, um als kompatibel machendes Mittel zwischen dem Matrixpolymer

und der großen

LLDPE-Menge zu wirken.

-

-

-

Beispiel 7 (Vergleich)

-

Es

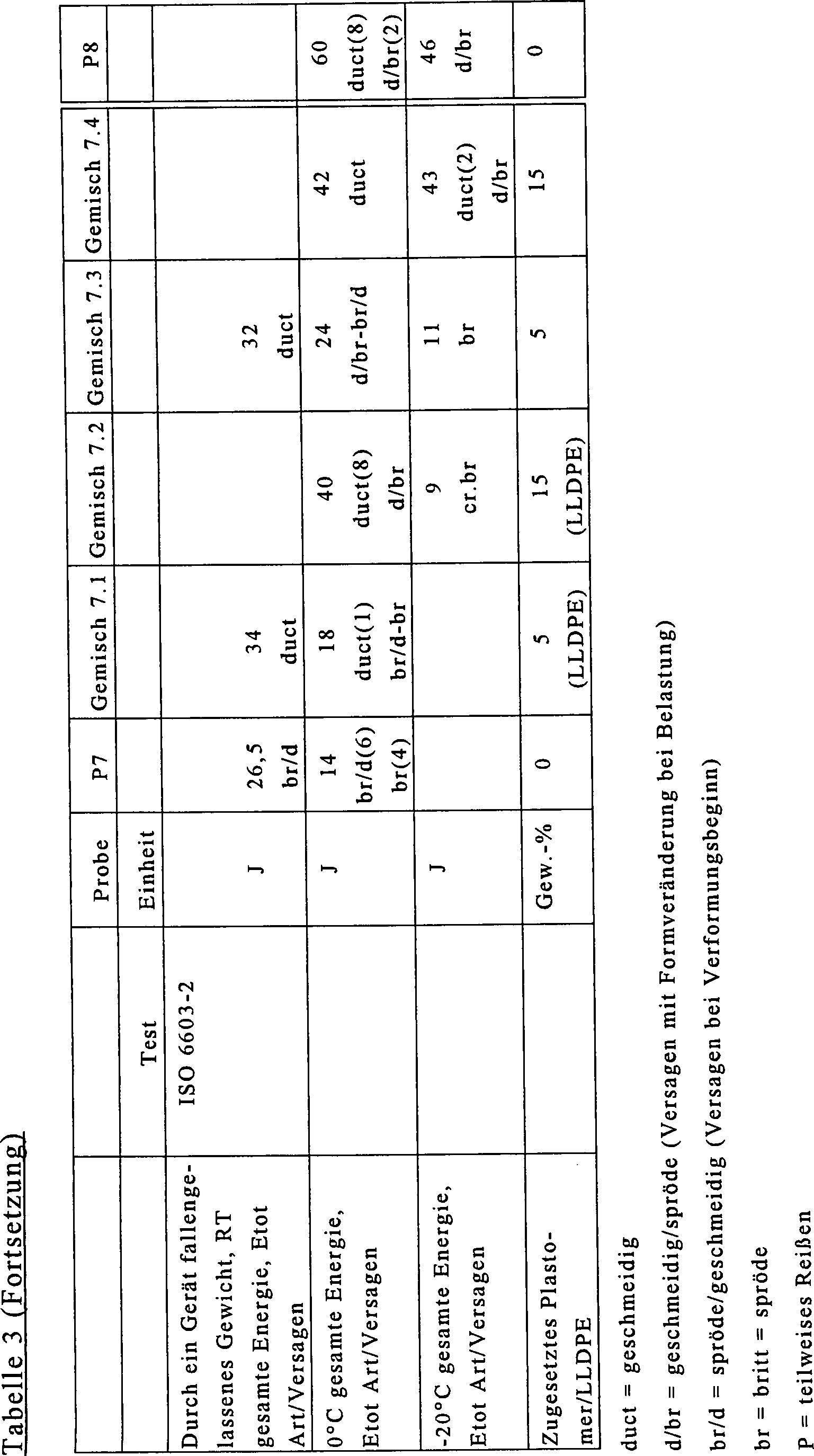

wurde ein Copolymer mit verschiedenen Phasen wie in Beispiel 6,

jedoch mit einem geringeren Elastomergehalt hergestellt. Dieses

Copolymer (P7) hatte einen MFR2,16-Wert

(230°C)

von 12 g/10 min und einen Ethylengehalt von etwa 5,0 Gew.-%. Das

Copolymer P7 wurde mit 5 und 15 Gew.-% des LLDPE wie in Beispiel

6, wodurch die Proben Gemisch 7.1 und 7.2 hergestellt wurden, und

mit 5 und 15 Gew.-% eines Plastomers (Exact 4041) mit einem MFR2,16-Wert (190°C) von 2,6 g/10 min und einer

Dichte von 881 kg/m3 gemischt, wodurch die

Proben Gemisch 7.3 und 7.4 hergestellt wurden.

-

Das

Copolymer und die Gemische wurden wie in den vorangegangenen Beispielen

getestet, und die Ergebnisse sind in der nachfolgenden Tabelle 3

aufgeführt.

Anhand der Ergebnisse wird deutlich, daß die Verwendung eines Plastomers

statt des LLDPE einen geringen Einfluß auf die Steifigkeit hatte,

den Weißbruch verbesserte,

die Schlagfestigkeit bei geringer Temperatur, insbesondere bei der

höheren

Zugabemenge, jedoch deutlich verbesserte.

-

Beispiel 8 (Vergleich)

-

Es

wurde ein Copolymer mit verschiedenen Phasen wie in Beispiel 5,

jedoch mit einem höheren

Elastomergehalt hergestellt, um Eigenschaften in bezug auf Schlagfestigkeit

und Steifigkeit zu erzielen, die in der gleichen Größenordnung

wie beim Gemisch 5 von Beispiel 5 lagen. Der Ethylengehalt dieses

Copolymers (P8) betrug 9,7 Gew.-%, der MFR2,16-Wert

(230°C)

lag bei 3,8 g/10 min, die amorphe Phase (AM) (d. h. der in Xylol lösliche Anteil)

betrug 22,6 Gew.-% und C2 des AM betrug

35 Gew.-%, die IV des AM lag bei 2,4 dl/g.

-

Das

Copolymer wurde wie in den vorangegangenen Beispielen getestet und

die Ergebnisse sind in der nachfolgenden Tabelle 3 aufgeführt. Wie

ersichtlich ist, waren die Eigenschaften in bezug auf Schlagfestigkeit und

Steifigkeit wie beim Gemisch 5 von Beispiel 5; die Weißbruchbeständigkeit

war jedoch schlecht.

-

-