CN1663006A - 图像显示装置、图像显示装置的制造方法、及制造装置 - Google Patents

图像显示装置、图像显示装置的制造方法、及制造装置 Download PDFInfo

- Publication number

- CN1663006A CN1663006A CN038140438A CN03814043A CN1663006A CN 1663006 A CN1663006 A CN 1663006A CN 038140438 A CN038140438 A CN 038140438A CN 03814043 A CN03814043 A CN 03814043A CN 1663006 A CN1663006 A CN 1663006A

- Authority

- CN

- China

- Prior art keywords

- substrate

- adhesive layer

- mentioned

- front substrate

- image display

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J29/00—Details of cathode-ray tubes or of electron-beam tubes of the types covered by group H01J31/00

- H01J29/86—Vessels; Containers; Vacuum locks

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J11/00—Gas-filled discharge tubes with alternating current induction of the discharge, e.g. alternating current plasma display panels [AC-PDP]; Gas-filled discharge tubes without any main electrode inside the vessel; Gas-filled discharge tubes with at least one main electrode outside the vessel

- H01J11/20—Constructional details

- H01J11/48—Sealing, e.g. seals specially adapted for leading-in conductors

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J29/00—Details of cathode-ray tubes or of electron-beam tubes of the types covered by group H01J31/00

- H01J29/90—Leading-in arrangements; Seals therefor

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J29/00—Details of cathode-ray tubes or of electron-beam tubes of the types covered by group H01J31/00

- H01J29/92—Means forming part of the tube for the purpose of providing electrical connection to it

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J9/00—Apparatus or processes specially adapted for the manufacture, installation, removal, maintenance of electric discharge tubes, discharge lamps, or parts thereof; Recovery of material from discharge tubes or lamps

- H01J9/24—Manufacture or joining of vessels, leading-in conductors or bases

- H01J9/26—Sealing together parts of vessels

- H01J9/261—Sealing together parts of vessels the vessel being for a flat panel display

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Physics & Mathematics (AREA)

- Plasma & Fusion (AREA)

- Manufacture Of Electron Tubes, Discharge Lamp Vessels, Lead-In Wires, And The Like (AREA)

- Cathode-Ray Tubes And Fluorescent Screens For Display (AREA)

- Vessels, Lead-In Wires, Accessory Apparatuses For Cathode-Ray Tubes (AREA)

- Devices For Indicating Variable Information By Combining Individual Elements (AREA)

Abstract

一种图像显示装置的外壳,包括正面基板(11)和面对此正面基板配置的背面基板(12),利用含有导电性粘结材料的粘结层(21)粘结正面基板及背面基板的整个边缘部。在外壳中,安装用于对粘结层通电的电极(30)。电极由导电构件形成,与粘结层电接触,同时具有露出在外部的导通部(38)。

Description

技术领域

本发明涉及一种具有相对配置的基板的平面型图像显示装置、图像显示装置的制造方法及图像显示装置的制造装置。

背景技术

近年来,开发出各种各样地作为替代阴极射线管(以下、称为CRT)的下代的重量轻、薄型的显示装置的图像显示装置。在这样的显示装置中,有利用液晶的取向,控制光的强弱的液晶显示器(以下称LCD)、通过等离子放电的紫外线而使荧光体发光的等离子体显示板(以下称PDP)、通过电场发射型电子发射元件的电子束而使荧光体发光的场发射显示器(以下称FED)、通过表面传导型电子发射元件的电子束而使荧光体发光的表面传导电子发射显示器(以下称SED)。

例如FED和SED,通常包括:设置的规定间隙,相对配置的正面基板及背面基板,将这些基板通过矩形框状的侧壁利用相互结合周边部构成真空外壳。在正面基板的内表面中,形成荧光体屏幕,在背面基板的内表面设置作为通过激励荧光体而发光的电子发射源的多个电子发射元件。

为了支撑施加在背面基板及正面基板的大气压负荷,在这些基板之间设置多个支持构件。背面基板侧的电位大约为接地电位,在荧光面上施加阳极电压Va。并且,对构成荧光体屏幕的红绿蓝的荧光体照射从发射极发出的电子束,通过使荧光体发光来显示图像。

对于这样的FED和SED,显示装置的厚度能够薄至数毫米程度,与作为现在的电视和计算机的显示器使用的CRT比较,能够实现轻型化、薄型化。

对于这样的FED和SED,必须维持外壳的内部的高真空。此外,在PDP中,由于使外壳内成为一次真空,所以必须填充放电气体。作为制造具备真空外壳的FED方法,例如在特开2000-229825号公报、特开2001-210258号公报中公示有在真空槽内进行构成外壳的的正面基板及背面基板的最终组装。

对于此方法,首先,充分加热放入真空槽内的正面基板及背面基板。这是为了减轻成为使外壳真空度劣化的主要原因的从外壳内壁发射气体。其次,冷却正面基板及背面基板,即使充分提高真空槽内的真空度,也在荧光面屏幕上形成用于改善、维持外壳真空度的吸附膜。此后,再次加热正面基板及背面基板直到熔化粘结材料的温度为止,在将正面基板及背面基板安装在规定位置的状态下,冷却粘结材料到其固化为止。

用这样的方法制作的真空外壳,不仅兼有封装工序和真空封装工序,而且伴随排气不要很多时间,并且能够获得极其良好的真空度。此外,作为粘结材料,优选使用适于封装、密封一起处理的低熔点材料。

但是,在这样的真空中进行安装的情况下,在封装工序进行的处理,经过加热、位置重合、冷却和多分支,并且,经过长时间熔化固化粘结材料,必须将正面基板及背面基板持续维持在规定位置。此外,随着封装时的加热冷却,正面基板及背面基板热膨胀,容易使位置重合精度劣化等,随着封装,在存在生产性、特性方面存在问题。

作为解决这些的方法,正检讨着对铟等导电性粘结材料通电,利用其焦耳热使导电性材料本身发热、熔化,结合基板的方法(以下称通电加热)。根据此方法,不需要在冷却基板上花费大量的时间,在短时间内、且通过简单的装置就能够真空封装外壳。即,通过使用导电性的粘结材料,就能够不加热基板,只选择地加热热容量小的粘结材料,就能够抑制因基板的热膨胀而产生的位置精度的劣化。此外,由于粘结材料的热容量比基板的热容量小得多,与加热基板整面的方法比较,能够大幅度地缩短加热、冷却所花费的时间,能够大幅度地提高量产性。

但是,通电加热的情况,导电性粘结材料内必须流过稳定的电流。在电流值不稳定的情况下,通过各外壳导电性粘结材料的熔化所花费的时间不同,不能构成稳定的基板结合。如果过分加热导电性粘结材料,就会由于其热而产生基板破裂。相反,在不能充分熔化的情况下,基板的结合不充分,在其后的排气工序中,产生不保证外壳真空度等问题。

发明概述

基于以上几点,本发明的目的在于提供一种能够迅速且安定进行封装作业的图像显示装置、图像显示装置的制造方法及图像显示装置的制造装置。

为了实现上述目的,本发明的状态的图像显示装置包括:正面基板、面对此正面基板配置的背面基板,包括通过含有导电性粘结材料的粘结层将上述正面基板及背面基板的周边部相互封装的外壳;以与上述粘结层电接触的状态,在上述外壳中安装的用于对上述粘结层通电的电极构件。

本发明另一状态的图像显示装置的制造方法,该图像显示装置包括具有相对配置且周边部相互结合的正面基板及背面基板的外壳,其中:

在上述正面基板及背面基板的至少一个周边部,配置具有导电性的粘结材料,形成粘结层;在上述粘结层的形成的上述正面基板及背面基板的上述至少一个上安装电极构件,电连接上述粘结层;在相对配置上述正面基板及背面基板的状态下,通过上述电极对上述粘结层通电,加热熔融上述粘结层,将上述正面基板及背面基板的周边部相互结合。

根据上述这样结构的图像显示装置及其制造方法,包括与预先在外壳安装的粘结层电连接的电极,通过此电极,利用通电加热粘结层构成外壳。为此,能够对由导电性粘结材料形成的粘结层通以稳定的电流,能够迅速并稳定化地进行图像显示装置的封装作业。

附图的简单说明

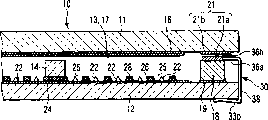

图1表示此发明的第一实施形态的FED整体的斜视图。

图2表示上述FED的内部结构的斜视图。

图3为沿图1的线III-III的截面图。

图4表示将上述FED的荧光体屏幕的一部分放大了的平面图。

图5表示上述FED的电极的斜视图。

图6A及图6B分别表示用于制造上述FED的正面基板及背面基板的平面图。

图7表示在上述FED的背面基板安装了电极的状态的斜视图。

图8表示将在上述封装部配置有铟的背面基板和正面基板相对配置的状态的截面图。

图9是简略表示用于上述FED制造中的真空处理装置的图。

图10是典型地表示在上述FED的制造工序中,FED的电极与电源连接状态的平面图。

图11表示本发明的第二实施形态的FED的一部分的斜视图。

图12A及图12B表示上述第二实施形态的FED的制造工序的截面图。

图13是典型地表示在本发明的第三实施形态的FED的制造工序中,FED的电极与电源连接状态的平面图。

图14A及图14B表示上述第三实施形态的FED的制造工序的截面图。

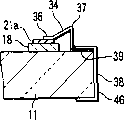

图15表示本发明的第四实施形态的FED整体的斜视图。

图16为沿图15的线XVI-XVI的截面图。

图17表示上述FED的电极的斜视图。

图18A及图18B分别表示用于制造上述FED的正面基板及背面基板的平面图。

图19表示将配置有铟的背面基板和正面基板相对配置的状态的截面图。

图20表示在上述第四实施形态中,电极的变化例的截面图。

图21表示在上述第四实施形态中,电极的另一变化例的斜视图。

图22表示在上述第四实施形态中,上述另一个变化例的截面图。

图23表示此发明的第五实施形态的FED整体的斜视图。

图24为沿图15的线XXIV-XXIV的截面图。

图25表示第五实施形态的FED的电极的斜视图。

图26表示在上述第五实施形态中,变化例的电极的截面图。

图27表示在上述第五实施形态中,上述另一个变化例的电极的斜视图。

图28表示在上述第五实施形态中,上述另一个变化例的电极的截面图。

图29表示在上述第五实施形态中,上述再另一个变化例的电极的斜视图。

图30表示此发明的第六实施形态的FED整体的斜视图。

图31A表示用于制造上述FED的正面基板的平面图。

图31B表示用于制造上述FED的背面基板、侧壁、隔板(SPACER)的平面图。

图32是表示在上述第六实施形态的制造方法中,正面基板和侧壁的封装工序的截面图。

图33表示在上述第六实施形态中,电极的变化例的平面图。

图34A及图34B分别表示在上述第六实施形态中,电极的另一变化例的平面图。

图35表示此发明的第七实施形态的FED的制造方法的截面图。

图36表示在上述第七实施形态中,使用变化例的电极的封装工序的截面图。

图37表示此发明的第八实施形态的FED的制造方法的截面图。

图38表示在上述第八实施形态中,将电极插入基板间的状态的截面图。

图39表示在上述第八实施形态中,将两基板按相互接近的方向加压的状态的截面图。

图40表示此发明的第九实施形态的FED的制造方法的截面图。

图41表示在上述第九实施形态中,使电极接触粘结层的熔接部的状态的截面图。

图42表示此发明的第十实施形态的FED的制造方法的斜视图。

图43为沿图42的线XLIII-XLIII的截面图。

图44表示第十实施形态的FED的电极的斜视图。

图45表示在第十实施形态中,在背面基板上安装了电极的状态的斜视图。

图46表示在第十实施形态中,将配置有粘结层的背面基板和正面基板相对配置的状态的截面图。

图47表示在第十实施形态中,将背面基板及正面基板按将它们相互接近的方向加压,将电极的接触部夹持于粘结层间的状态的截面图。

图48表示在上述第十实施形态中,变化例的电极的斜视图。

图49表示在上述第十实施形态中,另一个变化例的电极的斜视图。

图50表示在上述第十实施形态中,再另一个变化例的电极的斜视图。

图51表示在上述第十实施形态中,上述另一个变化例的电极的截面图。

图52表示在上述第十实施形态的变化例中,将配置有铟的背面基板和正面基板相对配置的状态的截面图。

图53表示在上述第十实施形态的另一变化例中,将配置有铟的背面基板和正面基板相对配置的状态的截面图。

图54表示在上述第十实施形态中,变化例的电极的斜视图。

图55表示在此发明的第十一实施形态中,去除电极的工序截面图。

图56表示在上述第十一实施形态中,去除电极的工序截面图。

图57表示在上述第十一实施形态中,去除电极的FED的斜视图。

图58表示在上述第十一实施形态中,去除电极的FED的剖面图。

图59表示在上述第十一实施形态的变形例中,去除电极的工序截面图。

图60表示在上述第十一实施形态的另一变形例中,去除电极的工序截面图。

图61A至图61E分别表示在上述第十一实施形态中,在FED的粘结层形成的凹部的变化例的平面图。

图62表示在此发明的第十二实施形态中,切断电极的工序截面图。

图63表示在上述第十二实施形态中,去除切断的电极的工序截面图。

图64表示此发明的第十三实施形态的FED的截面图。

图65表示在上述第十三实施形态中,在背面基板安装电极的状态的斜视图。

图66表示上述第十三实施形态的制造装置的截面图。

图67简略地表示上述制造装置的斜视图。

图68表示在上述第十三实施形态中,变化例的制造装置的截面图。

用于实施发明的最佳形态

下面,参照附图来详细说明此发明的第一实施形态的FED及其制造方法。

如图1至图4所示,FED包括由各矩形形状的玻璃板构成的正面基板11及背面基板12,对这些基板设置1~2mm的间隙,并相对配置。正面基板11及背面基板12通过矩形框状的侧壁18使其周边部相互结合,构成内部保持真空的扁平的矩形形状的真空外壳10。

在真空外壳10的内部,设置用于支撑施加在正面基板11及背面基板12上的大气压负荷的多个板状支持构件14。按与真空外壳10的一边平行的方向分别延伸,同时沿与上述一边正交的方向设置规定的间隔,来配置这些支持构件14。支持构件14不限于板状,也可使用柱状的形状。

在正面基板11的内表面,形成作为图像显示面功能的荧光体屏幕16。通过将红、绿、蓝荧光体层R、G、B及位于这些荧光体层间的光吸收层20排列,来构成此荧光体屏幕16。按与真空外壳10的上述一边平行的方向延伸,同时沿与这一边正交的方向设置规定的间隔,来配置荧光体层R、G、B。光吸收层20设置在荧光体层R、G、B的周围。在荧光体屏幕16上,例如按顺序蒸镀由铝构成的金属衬垫17、吸附膜13。

如图3所示,在背面基板12的内表面上,设置作为激励荧光体屏幕16的荧光体层的电子发射源的分别发射电子束的多数电子发射元件22。这些电子发射元件22对应于每一像素排列为多列及多行。详细地叙述,在背面基板12的内表面上形成导电性阴极层24,在这些导电性阴极层上形成具有多个模槽25的二氧化硅膜26。在二氧化硅26上形成由钼和铌等构成的栅电极28。在背面基板12的内表面上,在各模槽25内设置由钼等构成的锥状电子发射元件22。

在上述结构的FED中,视频信号输入到以单纯矩阵方式形成的电子发射元件22和栅电极28。以电子发射元件22为基准的情况,在亮度最高的状态时,施加+100V的栅电压。此外,在荧光体屏幕16中施加+10kV。由此,从电子发射元件22发出电子束。从电子发射元件22发出的电子束的大小,能够通过栅电极28的来进行调制,通过由此电子束激励荧光体屏幕16的荧光体层,使其发光来显示图像。

为了在荧光体屏幕16中施加高电压,在正面基板11、背面基板12、侧壁18及支持构件14用的玻璃基板中使用高熔点的玻璃。如后所述,利用烧结玻璃等低熔点玻璃19来封装背面基板12和侧壁18间隔。利用作为具有导电性的低熔点粘结材料的含铟(In)的粘结层21来粘结正面基板11和侧壁18的间隔。

FED包括多个,例如一对电极30,这些电极以与粘结层21电导通的状态安装在外壳10上。这些电极30作为对粘结层21通电用的电极构件来使用。

如图5所示,例如,对作为导电构件的0.2mm厚的铜板进行加工,并将各电极30形成为夹子状。即,电极30,其截面形成为近似U字形状进行弯曲,具有平坦的第一板部33a,与此第一板部设置有间隙、相对的第二板部33b,相对于第一及第二板部以近似直角延伸和同时连接第一及第二板部的端缘部的导通部38。第一板部33a具有分别导通到粘结层21的第一及第二接触部36a、36b。在第一及第二接触部36a、36b之间形成隙缝45,将第二接触部36b形成为爪状,使其能容易进行弹性变形。

如图1至图3所示,例如,各电极30以与背面基板12及侧壁18弹性结合的状态,安装在真空外壳10上。即,电极30在第一板部33a和第二板部33b之间,以弹性夹持正面基板12的端缘部及侧壁18的状态固定在真空外壳10上。并且,第一板部33a的第一及第二接触部36a、36b分别接触粘结层21,并与其进行电导通。此外,电极30的导通部38相对背面基板12的侧面及侧壁18,露出到真空外壳10的外侧。这些一对电极30,分别设置在真空外壳10的对角方向间隔开的两个角部,相对于粘结层21对称地配置。

接下来,详细说明具有上述结构的FED的制造方法。

首先,在作为正面基板11的板玻璃上形成荧光体屏幕16。此情况下,制备与正面基板11相同尺寸的板玻璃,在此板玻璃上通过绘图仪形成荧光体条纹图形。安装曝光台,该曝光台装载有形成此荧光体条纹图形的板玻璃和正面基板用的板玻璃定位的设备。在此状态下,通过曝光、显影荧光体条纹图形,在作为正面基板11的玻璃板上生成荧光体屏幕。此后,重合在荧光体屏幕上16,形成金属衬垫17。

接下来,在背面基板12用板玻璃上形成电子发射元件22。这是,在板玻璃上形成矩阵状的导电性阴极层24,在此阴极层上例如利用热氧化法和CVD法或溅射法形成二氧化硅膜的绝缘膜。此后,在此绝缘膜上,例如利用溅射法和电子束蒸镀法形成钼和铌等的栅电极形成用的金属膜。接下来,在此金属膜上,通过平板印刷术对应于所形成相应的栅电极的形状,形成抗蚀剂图形。将抗蚀剂图形作为掩模,利用湿法腐蚀法或干法腐蚀法蚀刻金属膜,形成栅电极28。

此后,将抗蚀剂图形及栅电极28作为掩模,利用湿法腐蚀法或干法腐蚀法蚀刻绝缘膜,形成模槽25。并且,在去除抗蚀剂图形后,通过相对于背面基板12表面,从规定角度倾斜的方向进行电子束蒸镀,在栅电极28上形成例如由铝和镍构成的剥离层。此后,从相对于背面基板表面垂直方向,利用电子束蒸镀法蒸镀阴极形成用的材料例如钼。由此,在模槽25的内部形成电子发射元件22。接下来,利用剥除法(liftoff)将剥离层与在其上形成的金属膜一起去除。继续,在大气下,利用低熔点玻璃19将侧壁18及支持部14封装在背面基板12的内表面。

此后,如图6A、6B所示,通过整个测壁18的粘结面,进一步按规定的宽度及厚度涂敷铟,形成粘结层21a。同样地,按规定的宽度及厚度在与正面基板11的侧壁相对的粘结面上以矩形框状涂敷铟,形成粘结层21b。相对于侧壁18及正面基板11的粘结面的粘结层21a、21b的填充,如上所述,通过在粘结面涂敷熔融的铟的方法,或在粘结面装载固体状态的铟的方法来进行。

接下来。如图7所示,在结合侧壁18的背面基板12上安装一对电极30。此时,在侧壁18上,通过使各电极30的第一接触部36a接触粘结层21a,从而对于粘结层电连接电极。再有,为了完全地确保第一接触部36a和粘结层的导电性,预先焊上粘结层21a和第一接触部36a的间隙也是有效的。电极30,在基板上需要一对+极和-极,优选从各电极到粘结层21a、21b的通电长度相等。因此,将一对电极30安装在背面基板12的对角方向相对的两个角部,在各电极的两侧,将位于电极间的粘结层21a、21b的长度设定为几乎相等。

安装电极30后,将这些背面基板12、正面基板11按规定间隔隔离,并相对配置,在此状态下,装入真空处理装置内。在此,使用例如如图9所示的真空处理装置100。真空处理装置100包括排列设置的装料室101、烘焙、电子射线清洗室102、冷却室103、吸附膜蒸发室104、安装室105、冷却室106及卸料室107。在安装室105连接通电用直流电源120和控制此电源的计算机122。真空处理装置100的各室构成能作为真空处理的处理室,在FED的制造时,能将整室真空排气。这些各处理室由未图示的选通阀门等连接。

将以规定间隔隔离配置的上述正面基板11及背面基板12,首先装入装料室101内,在使装料室101内成为真空气氛后,向烘焙、电子射线清洗室102传送。

在烘焙、电子射线清洗室102中,将各构件加热到300℃的温度,使各基板及侧壁的表面吸附气体发射。同时,对正面基板11的荧光体屏幕面及背面基板12的电子发射元件面照射来自设置在烘焙、电子射线清洗室102的未图示的电子射线发生装置的电子射线。此时,通过利用安装在电子射线发生装置外部的偏转装置偏转扫描电子射线,分别对荧光体屏幕面及电子发射元件面的整面进行电子射线清洗。

并且,将进行此加热、电子射线清洗的正面基板11及背面基板12送到冷却室103,直到冷却到约120℃的温度后,向吸附膜蒸镀室104传送。在蒸镀室104中,在荧光体层的外侧蒸镀Ba膜作为吸附膜。Ba膜能够防止表面被氧和碳等污染,维持活性状态。

接下来,将正面基板11及背面基板12送到安装室105。在此安装室105中,如图8所示,将正面基板11及背面基板12仍维持在约120℃,并将它们向相互接近的方向移动,使各电极30的第二接触部36b接触正面基板11侧的粘结层21b。由此,将各电极30电连接粘结层21b。此时,第二接触部36b,通过触压,对于粘结层21b进行弹性地按压,能够确保稳定的导电性。

接下来,如图10所示,在一对电极30电连接电源120后,分别对侧壁18侧的粘结层21a及正面基板11侧的粘结层21b通电,加热粘结层,并使铟熔融。此时,通过使连接电源120的连接端子40与电极30的导通部38接触,就能够完全地使电源和电极、以及电极和粘结层21a、21b导通。

铟熔融后,对正面基板11及背面基板12按它们相互接近的方向加压。由此,使粘结层21a、21b融合,形成粘结层21,利用此粘结层21粘结正面基板11的周边部和侧壁18。将由上述工序形成的真空外壳10在冷却室106冷却到常温,从卸料室107取出。由此,完成FED真空外壳。

再有,在完成真空外壳后,如果需要也可将电极30切除。

根据以上这样结构的FED及其制造方法,将用于向粘结层21通电的电极30预先安装在外壳上,并以与粘结层电连接的状态固定。为此,加热时,通过电极30,能够在粘结层21流有稳定的电流。因此,在进行封装时,能够使构成粘结层的导电性的低熔点粘结材料在预定的通电时间内稳定,并且使粘结材料完全熔融,其结果,在粘结层21上不产生裂纹等,能够迅速并完全地进行封装。

由于在真空气氛中,进行正面基板及背面基板的封装、结合,所以通过并用烘焙和电子射线清洗,就能够充分地发射表面吸附气体,能够获得优良吸附能力的吸附膜。此外,由于利用通电加热来封装、粘贴铟,所以不需要加热整个正面基板及背面基板,能够减少吸附膜的劣化、封装工序中基板破裂等不合格,同时能够实现封装时间的缩短。

因此,能够获得优良的量产性,同时,能够低价地获得可获得稳定且良好图像的FED。

接下来,说明此发明的第二实施形态的FED。在上述的实施形态中,虽然各电极形成包括与侧壁侧的粘结层导通的第一接触部、及与上述正面基板侧的粘结层导通的第二接触部的结构,但根据第二实施形态,如图11、图12A及图12B所示,电极30形成包括单一的接触部36a的结构。一对电极30分别安装在背面基板12的对角方向相对的一对角部,以弹性夹持侧壁18及背面基板12的状态安装到外壳上。此时,各接触部36a,与粘结层21a的上面相接触,与粘结层电连接。

在封装工序中,通过将形成粘结层21b的正面基板11与背面基板12相对配置,各电极30的接触部36a接触到粘结层21a、21b的两方,并与其电连接。并且,通过这些电极30,同时对粘结层21a、21b通电,就能够加热熔融铟。

在第二实施形态中,另一结构与上述第一实施形态相同,对相同的部分付与相同的参考符号,省略其详细说明。并且,即使在第二实施形态中,能够获得与第一实施形态相同的作用效果。再有,在第一及第二实施形态中,各电极30也可构成为安装固定在正面基板侧。

根据图13、图14A及图14B所示的第三实施形态,FED包括用于对在侧壁18上形成的粘结层21a通电的一对第一电极30a,和用于对在正面基板11上形成的粘结层21b通电的一对第二电极30b。第一及第二电极30a、30b与上述电极30相同形成为夹子状。但是,各电极和接触部36就成为一体。

一对第一电极30a分别安装在背面基板12的对角方向相对的一对角部,以弹性夹持侧壁18及背面基板12的状态被安装。此时,各第一电极30a,其接触部36接触粘结层21a,与粘结层电连接。一对第二电极30b分别安装在正面基板11的对角方向相对的一对角部,以弹性夹持正面基板11的状态被安装。此时,各第二电极30b,其接触部36接触粘结层21b,与粘结层电连接。优选第一电极30a及第二电极30b不彼此重叠,分开配置于四个角部。

在封装工序中,如图13及图14A所示,使连接电源120的一对连接端子40a分别接触第一电极30a的导通部38,使电源和第一电极、及第二电极和粘结层21b导通。在此状态下,分别对侧壁18侧的粘结层21a及正面基板11侧的粘结层21b通电,加热粘结层,使铟熔融。

铟熔融后,如图14B所示,对正面基板11及背面基板12按相互接近的方向加压。由此,使粘结层21a、21b融合,形成粘结层21,通过此粘结层粘结正面基板11的周边部和侧壁18。

在第三实施形态中,另一结构与上述第一实施形态相同,对相同的部分付与相同的参考符号,省略其详细说明。并且,即使在第三实施形态中,能够获得与第一实施形态相同的作用效果。并且,在第三实施形态,能够个别地控制对正面基板12侧的粘结层21a及正面基板11侧的粘结层21b通电的电流值,能够进行更适合地通电加热。

接下来,说明此发明的第四实施形态的FED。

如图15至图17所示,FED包括真空外壳10及安装在真空外壳10的多个例如一对电极30。真空外壳10包括分别由矩形形状的玻璃板构成的正面基板11及背面基板12,这些基板11、12通过矩形框状侧壁18而使周边部相互结合。在正面基板11的内表面,形成有荧光体屏幕16、金属衬垫17、吸附膜13。在背面基板12的内表面上设置激励荧光体屏幕16的荧光体层的多个电子发射元件22。此外,在背面基板12的内表面,以矩阵状设置对电子发射元件22供给电位的多条布线23,将其端部引出到真空外壳10的周边部。

一对电极30以与粘结层21电导通的状态安装在外壳10。这些电极30作为向粘结层21通电时的电极来使用。例如将作为导电构件的0.2mm厚的铜板弯曲加工来形成各电极30。即,电极30,其截面形成为近似U字形状进行弯曲,整体包括夹持正面基板11或背面基板12的周边部,可安装的夹子状的安装部32、排列位于安装部的楔状壳体部34、位于壳体部的伸出端的接触部36、以及由安装部及壳体部的背部形成的平坦的导通部38。接触部36形成为在水平方向的延伸长度L为2mm以上。此外,壳体部34形成为带状,从接触部36向外侧的斜上方倾斜延伸。由此,壳体部34,沿垂直方向,形成位于高出接触部36的流出区分部37。

各电极30,以弹性连接的状态安装在真空外壳10的例如背面基板12上。即,电极30利用安装部32以弹性夹持背面基板12的周边部的状态,安装在真空外壳10。各电极30的接触部36分别接触粘结层21,并与其电导通。壳体部34从接触部36延伸到真空外壳10的外侧,同时,流出区分部37沿垂直方向位于高出接触部36的位置。导通部38与背面基板12的侧面相对,露出到真空外壳10的外面。这些一对电极30,分别设置在真空外壳10的对角方向分离的两个角部,相对于粘结层21对称地配置。

上述FED的另一结构与上述第一实施形态相同,对相同的部分付与相同的参考符号,省略其详细说明。

接下来,详细说明上述FED的制造方法。此制造方法与上述第一实施形态的制造方法基本相同,重点说明不同的部分。

首先,制备形成荧光体屏幕及金属衬垫17的正面基板11,以及形成电子发射元件22的背面基板12。接下来,在大气中,利用低熔点的玻璃19将侧壁18及支持构件14封装在背面基板12的内表面上。此后,如图18A、图18B所示,通过侧壁18的粘结面的四周以规定的宽度及厚度涂敷铟,形成粘结层21a。在与正面基板11的侧壁相对的粘结面上以规定的宽度及厚度将铟涂敷成矩形框状,形成粘结层21b。再有,相对于侧壁18及正面基板11的粘结面的粘结层21a、21b的填充,如上所述,利用对粘结面涂敷熔融的铟的方法或对粘结面装载固体状态的铟方法来进行。

接下来,在结合侧壁18的背面基板12上安装一对电极30。此时,在侧壁18上,通过使各电极30的接触部36与粘结层21a接触,使电极对于粘结层电连接。一对电极30安装在背面基板12的对角方向的相对的两个角部,将位于电极间的粘结层21a、21b的长度在各电极的两侧设定为基本上相等。

安装电极30后,将背面基板12、正面基板11隔开规定的间隔并相对配置,在此状态下,装入图9所示的真空处理装置内。正面基板11及背面基板12通过装料室101送到烘焙、电子射线清洗室102。在烘焙、电子射线清洗室102中,在300℃的温度下加热各种构件,发射各基板的表面吸附气体。同时,对正面基板11的荧光体屏幕面及背面基板12的电子发射元件面照射来自电子射线发生装置的电子射线,分别对荧光体屏幕面及电子发射元件面的整面进行电子射线清洗。

在烘焙工序中,加热粘结层21a、21b,使其熔融。背面基板12侧的粘结层21a,通过各电极30流出到外部。但是,在各电极30中由于设置位置高于接触部36的流出区分部37,所以通过此流出区分部,能够抑制熔融的铟流向背面基板的外侧。

接下来,将正面基板11及背面基板12送入冷却室103,冷却到约120℃的温度后,送向吸附膜的蒸镀室104,在荧光体层的外侧蒸镀形成Ba膜。接下来,将正面基板11及背面基板12送入安装室105,如图19所示,在相对配置的状态下,分别保持在安装室内的热板131、132上。为了不使正面基板11落下,利用固定工具133将其固定在上侧的热板131上。

此后,继续将正面基板11及背面基板12维持在约120℃,并使其向相互接近的方向移动,以规定的压力加压。由此,将各电极30的接触部36夹持在正面基板11侧的粘结层21b和背面基板12侧的粘结层21a之间,将各电极30电连接粘结层21a、21b。此时,由于将接触部36形成为2mm以上的水平方向长度,就能够稳定地与粘结层21a、21b接触。再有,由于在电极30的接触部36预先涂敷铟,就更稳定,能够对粘结材料通电。

在此状态下,将电源120电连接一对电极30后,以恒流模式分别对侧壁18侧的粘结层21a及正面基板11侧的粘结层21b施加例如140A的直流电流。由此,加热粘结层21a、21b,使铟熔融。此时,通过使连接电源120的接续端子接触电极30的导通部38,就能够完全使电源和电极、及电极和粘结层21a、21b导通。此外,由于各电极30对于粘结层21a、21b等效地接触,所以能够使其稳定并通电,能够在各粘结层流过几乎等量的电流,并使其均等地熔融。

如上所述,通过使铟熔融,使粘结层21a、21b熔融形成粘结层21,利用此粘结层粘结正面基板11的周边部及侧壁1 8。使由上述工序形成的真空外壳10,在冷却室106冷却到常温,从卸料室107取出。由此,完成真空外壳10。再有,在完成真空外壳10后,如需要也可以切除电极30。

根据上述结构的FED及其制造方法,能够获得与上述第一实施形态相同的作用效果。并且,根据第四实施形态,用于对粘结材料通电的电极30,由于具有位于高于接触部的流出区分部,所以在烘焙工序等中,将熔融的粘结材料区分出通过电极流出到外部的粘结材料。为此,将粘结层维持在均匀的厚度,能够通过四周完全封装外壳,同时,能够防止由粘结材料的流出引起的布线短路等。因此,能够获得优良的量产性,同时,能够低价地获得可获得稳定且良好图像的FED。

在上述第四实施形态中,虽然各电极30的壳体部34形成为其几乎整体从接触部36向斜上方延伸,形成流出区分部37的结构,也可以例如,如图20所示,将壳体部34的一部分,沿垂直方向,向高于接触部36的位置延伸,构成流出区分部37。此外,虽然各电极30作为整体具备安装部的结构,但如图21、图22所示,将电极30构成包括接触部36、壳体部34、流出区分部37及基台部39的结构,也可构成使用其它的夹具46在正面基板12上安装的结构。

再有,在图20至图22所示的变化例中,另一结构与上述第四实施形态相同,对相同的部分付与相同的参考符号,并省略其详细说明。并且,即使在使用这些变化例的电极的情况下,也能够获得与上述实施形态相同的作用效果。

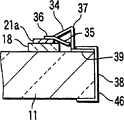

其次,说明本发明第五实施形态的FED。

如图23至25所示,FED包括真空外壳10及安装在真空外壳上的多个,例如一对电极30。一对电极30以与粘结层21电导通的状态,安装在外壳10上。例如将作为导电构件的0.2mm厚的铜板弯曲加工来形成各电极30。即,将各电极30,其截面形成为近似U字形状进行弯曲,整体包括夹持正面基板11或背面基板12的周边部,可安装的夹子状的安装部32、排列位于安装部的楔状壳体部34、位于壳体部的伸出端的接触部36、从接触部向壳体部侧延伸,与壳体部并列位置的泄放部35、以及由安装部及壳体部的背面部形成的平坦的导通部38。

接触部36形成为在水平方向的延伸长度L为2mm以上。壳体部34形成为带状,从接触部36向外侧的斜上方倾斜延伸。由此,壳体部34,沿垂直方向,形成位于高出接触部36的位置上的流出区分部37。壳体部34形成从导通部38向接触部36流过电流的流路。

泄放部35形成为带状,从接触部36向外侧的斜下方倾斜延伸。由此,沿垂直方向,在比接触部36低的位置形成泄放部35。泄放部35的宽度比壳体部34的宽度狭窄,例如形成为1mm左右。泄放部35,如后所述,形成使熔融的粘结材料流出到外部的流路。

各电极30,以弹性结合的状态安装在真空外壳10的例如背面基板12上。即,电极30通过安装部32以弹性夹持背面基板12的周边部的状态安装在真空外壳10。各电极30的接触部36分别接触粘结层21,与粘结层电导通。壳体部34从接触部36向真空外壳10的外侧延伸,同时,流出区分部37沿垂直方向位于高于接触部36的位置。泄放部35从接触部36向真空外壳10的外侧延伸,沿垂直方向位于低于接触部36的位置。导通部38与背面基板12的侧面相对,露出到真空外壳10的外面。这些一对电极30分别设置在真空外壳10的对角方向分离的两个角部,相对于粘结层21对称地配置。

上述FED的另一结构,与上述第四实施形态相同,对相同的部分付与相同的参考符号,并省略其详细说明。此外,利用与第四实施形态的制造方法相同的制造方法制造第五实施形态的FED。

根据第五实施形态,在烘焙工序中,加热粘结层21a、21b使其熔融。并且,背面基板12侧的粘结层21a,通过电极30流出到外部。在各电极30中,由于设置位置高于接触部36的流出区分部37,利用此流出区分部,能够抑制熔融的铟向背面基板的外侧泄漏。此外,熔融的铟的一部分,虽然从电极30的泄放部35向背面基板12的外侧泄漏,但由于将泄放部的宽度形成得比壳体部34的宽度狭窄,所以流出量很少。例如,与流出区分部37及无泄放部的电极比较,能够将熔融的铟的流出量抑制到1/10左右。若为此程度的流出量,能够防止所谓的相对粘结层的厚度变薄,自封装部容易泄漏的问题,以及所谓的流出的铟接触基板上的布线,发生短路的问题。

此外,在封装工序中,使粘结层21a、21b融合,形成粘结层21,利用此粘结层粘结正面基板11的周边部和侧壁18。此时,由于对正面基板11及背面基板12向相互接近的方向加压,挤碎熔融的铟,生成剩余的铟。此剩余的铟向基板侧流出。这里,在各电极30上在比接触部3b低的位置设置泄放部35,使剩余的铟积极地从泄放部35从基板的外侧流出。即,以比壳体部34狭窄的宽度形成电极30的泄放部35,由于对铟加压,所以将剩余的铟沿所有电极的泄放部35冲向基板周边侧。各电极30安装在背面基板12的角部,泄放部35从布线23向外的位置延伸。为此,沿泄放部35,流出的铟不接触布线23,能够防止因流出的铟而导致的布线短路等。再有,通过在电极30的泄放部35及其附近区域预先涂敷铟,就更稳定,能够使粘结材料流出。

另外,根据第五实施形态的FED及其制造方法,能够获得与上述第一实施形态相同的作用效果。

在第五实施形态中,各电极30的壳体部34虽然构成为其近似整体从接触部向斜上方延伸,形成流出区分部37的结构,但例如,如图26所示,也可沿垂直方向,使壳体部34的一部分向高出接触部36的位置延伸,构成流出区分部37。

此外,在第五实施形态中,虽然各电极30作为整体包括安装部的结构,但如图27及图28所示,电极30作为包括接触部36、壳体部34、流出区分部37、泄放部35及基台部39的结构,但也可作为使用具有导通部38的另一屏幕46,安装在背面基板12上的结构。

电极30的泄放部35不限于在壳体部34的侧面排列设置的结构,如图27所示,也可设置在壳体部34的中央部。此时,切割并翘起壳体部34的一部分来形成泄放部35,在壳体部形成允许粘结材料从接触部36向泄放部35流出的开口42。

此外,如图29所示,电极30的泄放部35未限于一个,也可在壳体部34的两侧设置一对。此时,各泄放部35的结构与上述实施形态相同。此外,

在图26至图29所示的变化例中,另一结构与上述第五实施形态相同,对相同的部分付与相同的参考符号,并省略其详细说明。并且,即使在使用这些变化例的情况下,也能够获得与上述实施形态相同的作用效果。此外,也可使用将上述实施形态及图26至图29所示的变化例相互组合的结构。

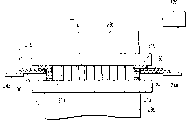

接下来,说明本发明第六实施形态的FED及其制造方法。如图30所示,FED包括扁平的矩形形状的真空外壳10及在外壳安装的多个例如一对电极30。在第六实施形态中,由于FED的结构,除电极30以外,与上述的实施形态相同,所以重点说明不同的结构。同时,与制造方法一起说明FED的结构。

如图13A及图13B所示,制备形成荧光体屏幕16及金属衬垫17的正面基板11,以及形成电子发射元件的背面基板12。接下来,在大气中,利用低熔点的玻璃将侧壁18及支持构件14封装在背面基板12的内表面上。此后,通过侧壁18的粘结面的四周以规定的宽度及厚度涂敷铟,形成矩形框状的粘结层21a。在与正面基板11的侧壁相对的粘结面上以规定的宽度及厚度将铟涂敷成矩形框状,形成对应于背面基板12侧的粘结层21a的矩形框状的粘结层21b。再有,相对于侧壁18及正面基板11的粘结面的粘结层21a、21b的填充,如上所述,利用对粘结面涂敷熔融的铟的方法或对粘结面装载固体状态的铟方法来进行。

接下来,将正面基板11及背面基板12、送入例如图9所示的真空处理装置内,在真空气氛中,进行封装。此时,加热正面基板11及背面基板12充分排气。将加热温度适当地设定为200℃~500℃。通过此排气处理,减少了自外壳构成构件的内壁发射的气体,防止真空外壳的真空度劣化。接下来,在正面基板11的荧光体屏幕16上形成吸附膜。这是为了利用吸附膜对成为真空外壳后的残留气体进行吸附排气,良好地保证真空外壳内的真空度。

接下来,将相对荧光体屏幕16和电子发射元件的正面基板11及背面基板12相互重合在规定的位置。在此状态下,对粘结层21a、21b通电,加热并熔化这些粘结材料。此后,停止通电,使粘结层21a、21b的热快速扩散传导到正面基板11及侧壁18,使粘结层21a、21b固化。其结果,利用粘结层21a、21b使正面基板11和侧壁18相互封装。

接下来,进一步详细说明上述封装工序。

如图31、32所示,在封装前的状态下,将正面基板11及背面基板12的温度设定得比粘结层21a、21b的熔点低,将粘结层21a、21b固化。在此状态下,将正面基板11及背面基板12重合在规定位置,使粘结层21a、21b相互重合。并且,利用加压装置23a、23b对正面基板11及背面基板12按相互接近的方向施加规定的负重。图像显示区域通过支持构件14保持规定的间隙。

此时,在侧壁18的对角方向的相对的两个角部,在各粘结层21a、21b间夹持并配置板状电极30。如图31B所示,电极30,具有分别与粘结层电接触的两个接触部36a、36b,并形成近似Y字形状。此外,各电极30的接触部36a、36b在粘结层21a、21b的角部的两侧接触这些粘结层。在两个接触部36a、36b间,形成用于使熔融的粘结材料流出的间隙30c。作为电极30的夹持方法,能够使用由与电极30同材质的夹子等固定的方法。再有,电极30由至少含有Cu、AL、Fe、Ni、Co、Be、Cr任何一种的单元素或合金形成。

接下来,分别使供电端子24a、24b接触电极30。这些供电端子24a、24b连接电源120。在此状态下,通过供电端子24a、24b及电极30,对粘结层21a、21b通以规定的电流时,仅粘结层21a、21b发热熔融。此时,熔融的剩余的粘结材料,通过由各电极30的两个36a、36b和粘结层所包围的间隙30c,从侧壁18的角部流出到侧壁的外部。

此后,停止通电,移开供电端子24a、24b时,热容量小的粘结层21a、21b的热因温度坡度而向正面基板11及侧壁18放热。粘结层21a、21b与热容量大的正面基板11及侧壁18达成热平衡,使其快速冷却固化。由此,获得具有通过粘结层21a、21b相互粘结正面基板11和侧壁18,高真空维持其内部的真空外壳10的FED。再有,封装后,电极30以与粘结层21a、21b一起封装的状态,固定在真空外壳10上。

根据上述这样的结构的第六实施形态的FEE及其制造方法,以极短的时间、利用简单的制造装置能够真空封装真空外壳。即,通过使用具有导电性的粘结材料,能够不加热基板,仅选择地加热热容量小、体积小的粘结材料,能够抑制因基板的热膨胀而产生的位置精度的劣化等。

由于,粘结层的热容量与基板的热容量比非常的小,与加热整个基板的现有的方法比较,能够大幅度地缩减加热、冷却所花费的时间,能够大幅度地提高量产性。并且,封装所必需的装置仅为单一供电端子和接触它们的机构,所以能够实现极其简单且适于超高真空的的清洗装置。

用于向粘结层21a、21b通电的各电极30具有多个接触部36a、36b,在这些接触部间形成有间隙30c。为此,封装时,能够使剩余的熔融状态的粘结材料从接触部36a、36b间的规定间隙30c积极地流出到外部。因此,通过将电极30的接触部设置在适当的位置,就能够防止粘结材料溢出到基板的布线上等,不产生布线间的短路,能够迅速稳定地封装。

电极30在接触部间可具有连通粘结材料的间隙,不限定于上述Y字型形状,例如,如图33所示,也可为近似U字形状。电极30也可具有3个以上连接粘结材料的接触部。例如,如图34A所示,也可将电极30形成为具有四个接触部36a、36b、36c、36d的纺纱机形状。此时,在相邻接触部间形成连通粘结材料的间隙30c。

此外,电极30的接触部不限定于接触夹持真空外壳的角部的两侧,如图34b所示,也可在外壳的角部的一侧接触粘结层21a、21b。由于电极30位于稍稍偏离角部的位置,所以粘结材料从外壳的角部30d流出。再有,图33、图34a及图34B分别示出的变化例中,另一结构与上述实施形态相同,对相同的部分付与相同的参考符号,并省略其详细说明。此外,即使在这些变化例中,也能够获得与第六实施形态相同的作用效果。

在上述第六实施形态中,电极30构成为直接与粘结层21a、21b接触的结构,也可根据图35所示的第七实施形态的制造方法,构成预先用导电性材料层31覆盖电极30,通过这些导电性材料层31,使电极接触粘结层的结构。

即,在封装工序中,在粘结层21a和粘结层21b之间分别插入一对板状电极30。在各电极30中,与粘结层21a、21b接触的面预先由导电性材料层31覆盖。在此,各电极30的两面由与粘结层21a、21b相同的导电性材料的In或含In的合金覆盖。例如,利用超声波施加的电烙铁,通过对电极表面涂敷导电性材料来形成导电性材料层31。由此,各电极30通过导电性材料层31接触粘结层21a、21b。电极30由至少包含Cu、Al、Fe、Ni、Co、Be、Cr的任何一种单元素或合金形成。

接下来,分别使供电端子24a、24b接触电极30。这些供电端子24a、24b连接电源120。在此状态下,通过供电端子24a、24b及电极30,对粘结层21a、21b通以规定的电流时,仅粘结材料发热熔化。此后,停止通电,移开供电端子24a、24b时,热容量小的粘结层21a、21b的热因温度坡度而向正面基板11及侧壁18放热。由此,粘结层21a、21b与热容量大的正面基板11及侧壁18达成热平衡,使其快速冷却固化。由此,获得具有通过粘结层21a、21b相互粘结正面基板11和侧壁18,高真空维持其内部的真空外壳10的FED。再有,封装后,电极30以与粘结层21a、21b一起封装的状态,固定在真空外壳10。

在上述第七实施形态中,另一结构与上述第六实施形态相同,对相同的部分付与相同的参考符号,并省略其详细说明。省略其详细说明。此外,即使在上述这样结构的第七实施形态中,也能够获得与第六实施形态相同的作用效果。此外,用于向粘结层21a、21b通电的各电极30,其与粘结层的接触面由导电性材料层31覆盖。为此,粘结层21a、21b的通电熔融时,提高电极30和粘结材料的润湿性,能够防止粘结材料和电极之间的接触电阻的增加。由此,防止接触部的异常发热,能够不用担心所谓的粘结层21a、21b的开路。其结果,能够以短时间、高合格率制造FED。

此外,通过用导电性材料层31覆盖电极30的表面,能够将封装时剩余的熔融状态的粘结材料从电极向外壳的外部积极地排出。

在上述的第七实施形态中,虽然构成将电极30插入粘结层21a、21b间的结构,但也可构成以使电极仅接触一个粘结材料的状态进行通电的结构。即,如图36所示,将正面基板11及背面基板12以规定位置重合,使粘结层21a、21b相互重合接触。对正面基板11及背面基板12,利用加压装置23a、23b,以按使其相互接近的方向施加规定的封装负重。并且,以分别接触粘结材料21b的状态配置电极30。

电极的保持方法,可以像预先连接正面基板11的粘结层21a、21b一样,用与粘结层相同材质的夹子等固定电极的方法,或着,也可以是利用夹子等将电极固定保持在供电端子24a、24b,在将正面基板11和背面基板12按规定位置重合时,将电极插入的方法。

此时,在各电极30中,预先用导电性材料层31覆盖与粘结层21b接触的表面。例如,利用超声波施加的电烙铁,通过对电极表面涂敷导电性材料来形成导电性材料层31。再有,由于能够使封装时剩余的粘结材料从电极30积极地溢出,所以即使在不与电极的粘结材料连接的面也可形成导电性材料层。

另一结构与上述第七实施形态相同,对相同的部分付与相同的参考符号,并省略其详细说明。并且,即使在上述结构中,也能够获得与第七实施形态相同的作用效果。

就对粘结材料通电的电流形态而言,不只是直流电流,也可使用以商用频率变动的交流电流。此情况下,能够省略将由交流送信过来的商用电流变换为特定的直流的时间,能够将装置简略化。并且,也可使用以kHz水平的高频变动的交流电流。此情况下,由于利用集肤效果,增加了仅相对于高频的实际电阻值增大部分的焦耳热,以更小的电流值能够得到与上述相同的加热效果。

此外,就通电电力和时间而言,在上述实施形态中设为5~300秒。通电时间长(电力小)时,产生由基板周边的温度上升而导致的冷却速度的下降和由热膨胀而导致的危害,通电时间短(电力大)时,产生因导电性粘结材料的填充不均匀而引起的开路和因玻璃热应力而导致的破裂。为此,通电的电力及时间(也包含时间的电力变化),优选对每个对象物进行最佳的条件设定。

并且,就封装时的基板温度和粘结材料的熔点的温度差而言,在上述实施形态中设为20℃~150℃。在温度存在差异大的情况下,虽然能缩短冷却时间,但玻璃热应力增加,所以优选对每个对象设定最佳条件。

接下来,说明本发明的第八实施形态的FED的制造方法。再有,在第八实施形态中,除FED的结构及制造方法的封装工序以外的结构与上述第六实施形态相同,重点说明不同部分。

如图37所示,在封装工序中,送入真空处理装置的安装室的正面基板11及背面基板12,相对于仍相对配置的热板131、132,其外表面分别保持为密封的状态。即,背面基板12装载在热板132上,为了使正面基板11不落下,通过固定工具133固定在上侧的热板131上。

接下来,如图38及图39所示,制备一对例如由铜构成的厚约0.2mm的平板状电极30,将这些电极30插入正面基板11和背面基板12之间。此时,将一对电极30设置在相对的位置,各电极的前端插入到正面基板11侧的粘结层21b和背面基板12的粘结层21a之间的位置。例如,一对电极30分别配置在基板内、对角方向相对的两个角部、两个短边或两个长边。

接下来,使上侧的热板131及正面基板11下降,使设置在正面基板11的粘结层21b的几乎整体接触设置在背面基板侧的侧壁18的粘结层21a。同时,在此,将正面基板11及背面基板12的至少一个基板,向将两基板相互接近的方向以所希望的压力加压。此时,在上下的粘结层21a、21b之间插入各电极30。由此,各电极30同时电接触上下的铟21。

在此状态下,从电源通过一对电极30,以恒流模式对两粘结层21a、21b通以140A的直流电流。由此,加热形成粘结层的铟使其熔融,利用粘结层21a、21b密封结合正面基板11及侧壁18。

此后,通过停止通电,固化熔融的铟,形成外壳10。将像这样形成的外壳在冷却室106中冷却到常温,从卸料室107中取出。通过以上的工序,完成真空外壳。

根据第八实施形态,与上述的实施形态相同,由于在真空气氛中进行正面基板11及背面基板12的封装、结合,所以能够通过并用烘焙和电子射线清洗使表面吸附气体充分发射,能够获得吸附能力优良的吸附膜。此外,由于利用通电加热铟来进行封装、结合,不需要加热正面基板及背面基板整体,能够不发生吸附膜的劣化、封装工序中基板破裂等不合格。同时,能够实现封装时间的缩短,能够作为量产性优良的制造方法。

此外,将相对配置的正面基板11及背面基板12的至少一个基板向使正面基板及背面基板相互接近的方向加压,在将粘结层21a、21b的至少一部分夹持在正面基板及背面基板的周边部间的状态,对粘结层通电,进行加热熔融。由此,形成将熔融后的粘结层夹在正面基板11和侧壁18之间的状态。因此,即使因沿基板的周边的粘结层21a、21b的截面积偏移和重力等而在熔融的铟产生局部的凹凸,由于能够限制正面基板11及侧壁18间的空间,能够将过剩的要凝结的熔融的铟压回稀疏的部分。其结果,能够抑制粘结层中的凹凸的产生。因此,熔融后的粘结层的截面积通过正面基板11及侧壁18的全周是均一的,结合时,能够通过整体均匀加粘结层。据此,由于防止因粘结层局部加热引起的开路、基板的破裂发生,能够进行稳定的结合。并且,能够提供一种可低价地制造、可靠性高且能够获得良好图像的FED。

根据上述的制造方法,将各电极30同时电接触正面基板11侧的粘结层21b及侧壁侧的粘结层21a这两方,即,能够以等效接触两粘结层的状态进行通电。由此,能够在各粘结层流过基本上等量的电流。其结果,均等地加热熔融设置在正面基板11及背面基板12的粘结层,能够进行稳定地结合。

接下来,说明本发明第九实施形态的FED的制造方法。

在上述的第八实施形态中,构成将电极30夹在上下粘结层21a、21b间,同时电接触粘结层的结构。根据第九实施形态,在接触电极30的部分中,预先部分熔接粘结层21a、21b,使电极30接触此溶敷部。

详细叙述,送到真空处理装置的安装室105的正面基板11及背面基板12,如图40所示,由多个支持脚128保持,按相互接近的方向加压。由此,设置在正面基板11的粘结层21b及设置在侧壁18的粘结层21a相互接触。再有,在电极30接触的部分,例如,设置在正面基板11的粘结层21b,具有比另一部分更向外侧延伸的延伸部21c。例如,延伸部21c分别设置在正面基板11相对的两个角部附近。

接下来,在对应于延伸部21c的位置,例如,在背面基板12的角部下方相对配置感应加热线圈127。利用此感应加热线圈127对粘结层21a、21b进行局部高频加热,部分溶敷粘结层。由此,在对角方向相对的两个角部分别形成溶敷部21d。

此后,在正面基板11和背面基板2之间插入由铜构成的厚约0.2mm的电极30,使其与各溶敷部21d的延伸部21c接触。在此状态下,自电源通过一对电极30对粘结层21a、21b通电。由此,加热熔融铟,利用粘结层21a、21b将正面基板11及侧壁18密封结合。

此后,通过停止通电,固化熔融的铟,形成外壳10。将像这样形成的外壳在冷却室中冷却到常温,从卸料室中取出。通过以上的工序,完成真空外壳。

再有,另一结构与上述的实施形态相同,对相同的部分付与相同的参考符号,并省略其详细说明。

根据上述这样的第九实施形态,对于接触电极30的位置,通过使相对的铟在通电前相互溶敷,能够在正面基板11侧的粘结层21b及侧壁18侧的粘结层21a分流并流过基本上等量的电流。由此,能够均等加热熔融两粘结层21a、21b。此外,由于在以将正面基板11及背面基板12相互接近的方向对两基板加压的状态下,对粘结层通电,所以与上述第八实施形态相同,能够抑制熔融后的粘结层的截面积变化,能够均等对整个粘结层进行加热升温。根据以上的情况,能够获得将正面基板11及背面基板12稳定结合,可靠性高的FED。

在第八及第九实施形态中,例如,也可在将电极预先安装在基板的状态下将其装入真空处理装置,电极的形状和材料也不仅限于上述实施形态的情况。此外,虽然构成以在正面基板及侧壁这两方设置粘结材料的状态进行封装的结构,但也可以以在正面基板及侧壁至少一个基板设置粘结材料的状态进行封装。

接下来,说明本发明的第十实施形态的FED及其制造方法。

如图42及图43所示,FED包括真空外壳10及在真空外壳安装的多个例如一对电极30。真空外壳10包括分别由矩形形状的玻璃板构成的正面基板11及背面基板12,这些基板11、12通过矩形框状侧壁18与周边部相互结合。在正面基板11的内表面,形成有荧光体屏幕16、金属衬垫17、吸附膜13。在背面基板12的内表面上设置激励荧光体屏幕16的荧光体层的多个电子发射元件22。此外,在背面基板12的内表面中,以矩阵状设置对电子发射元件22供给电位的多条布线23,将其端部引出到真空外壳10的周边部。

一对电极30以与粘结层21电导通的状态安装在外壳10。这些电极30作为向粘结层21通电时的电极来使用。如图44所示,例如,将作为导电构件的0.2mm厚的铜板进行弯曲加工,以形成各电极30。即,将电极30的截面形成为近似U字形状来进行弯曲,整体包括安装部32、从安装部延伸出,对于粘结层成为电流通路的壳体部34、位于壳体部的伸出端,能接触粘结层的接触部36、以及由安装部及壳体部的背面部形成的平坦的导通部38。

安装部32整体包括弯曲为夹子状的夹持部,能夹持正面基板11或背面基板12的周边部,进行安装。接触部36形成为在水平方向的延伸长度L为2mm以上。此外,壳体部34形成为带状,从安装部32向斜上方倾斜延伸。由此,接触部36,沿垂直方向,位于高出安装部32及壳体部34接触部36的位置。

如图42及图43、44所示,各电极30,通过真空外壳10的例如安装部32,以弹性夹持例如背面基板12的周边部的状态安装在真空外壳10。各电极30的接触部36分别接触粘结层21,并与其电导通。壳体部34从接触部36延伸到真空外壳10的外侧,同时,导通部38与背面基板12的侧面相对,露出到真空外壳10的外面。这些一对电极30,分别设置在真空外壳10的对角方向分离的两个角部,相对于粘结层21对称地配置。

上述FED的另一结构与上述第一实施形态相同,对相同的部分付与相同的参考符号,省略其详细说明。

接下来,详细说明第十实施形态的FED的制造方法。在此,重点说明与上述第一实施形态的制造方法不同的部分。

首先,与第一实施形态相同,制备形成荧光体屏幕16及金属衬垫17的正面基板11,以及形成电子发射元件22的背面基板12。接下来,在大气中,利用低熔点的玻璃19将侧壁18及支持构件14封装在背面基板12的内表面上。此后,通过侧壁18的粘结面的四周以规定的宽度及厚度涂敷铟,形成粘结层21a。在与正面基板11的侧壁相对的粘结面上以规定的宽度及厚度将铟涂敷成矩形框状,形成粘结层21b。

接下来,如图45所示,在结合侧壁18的背面基板12上安装一对电极30。此时,接触部36与粘结层21a不接触,与粘结层设置间隙,以相对的状态安装各电极30。电极30,在基板上需要一对+极和-极,在一对电极间并列通电的粘结层21a、21b的各通电路径,优选其长度相等。因此,一对电极30安装在背面基板12的对角方向的相对的两个角部,将位于电极间的粘结层21a、21b的长度在各电极的两侧设定为基本上相等。

安装电极30后,将背面基板12、正面基板11隔开规定的间隔并相对配置,在此状态下,装入图9所示的真空处理装置100内。正面基板11及背面基板12通过装料室101送到烘焙、电子射线清洗室102。在烘焙、电子射线清洗室102中,在300℃的温度下加热各种构件,发射各基板的表面吸附气体。同时,对正面基板11的荧光体屏幕面及背面基板12的电子发射元件面照射来自电子射线发生装置的电子射线,分别对荧光体屏幕面及电子发射元件面的整面进行电子射线清洗。

在烘焙工序中,通过加热,一旦熔融粘结层21a、21b,具有流动性,各电极30的接触部36不接触粘结层21a,21b,设置间隙并相对。为此,能够抑制熔融的铟通过电极30向背面基板12的外侧流出。

将烘焙及电子射线清洗后的正面基板11及背面基板12送入冷却室103,冷却到约120℃的温度后,送向吸附膜的蒸镀室104。在此蒸镀室104中,在金属衬垫17的外侧蒸镀形成Ba膜作为吸附膜27。Ba膜能够防止氧和碳等污染表面,能够维持活性状态。

接下来,将正面基板11及背面基板12送入安装室105。如图46所示,在此安装室105中,将正面基板11及背面基板12在相对配置的状态下,分别保持在安装室内的热板131、132上。为了不使正面基板11落下,利用固定工具133将其固定在上侧的热板131上。

此后,继续将正面基板11及背面基板12维持在约120℃,并使其向相互接近的方向移动,以规定的压力加压。基板的移动,可以是使正面基板11及背面基板12双方移动相互接近的方法,或也可是使正面基板及背面基板中的任何一个移动,并相互接近的方法。

如图47所示,通过以规定的压力加压,使正面基板11侧的粘结层21b和背面基板12侧的粘结层21a相互接触,同时,将各电极30的接触部36夹持在粘结层21a、21b之间,将各电极30电连接粘结层21a、21b。此时,由于将接触部36形成为2mm以上的水平方向长度,就能够稳定地与粘结层21a、21b接触。再有,由于在电极30的接触部36预先涂敷铟,对于粘结层,就能够获得更良好接触及通电状态。

在此状态下,如图10所示,将电源120电连接一对电极30后,以恒流模式分别对侧壁18侧的粘结层21a及正面基板11侧的粘结层21b施加例如140A的直流电流。由此,加热粘结层21a、21b,使铟熔融。此时,通过使连接电源120的接续端子40接触电极30的导通部38,就能够完全使电源和电极、及电极和粘结层21a、21b导通。此外,由于各电极30对于粘结层21a、21b等效地接触,所以能够使其稳定并通电,能够在各粘结层流过几乎等量的电流,进行均等地加热熔融。

通过使铟熔融,使粘结层21a、21b熔融形成粘结层21,利用此粘结层粘结正面基板11的周边部及侧壁18。将由上述工序封装的正面基板11、侧壁18、及背面基板12,在冷却室106冷却到常温,从卸料室107取出。由此,完成真空外壳10。

再有,在完成真空外壳10后,如需要也可以切除一对电极30。

根据以上这样结构的FED及其制造方法,通电加热时,通过安装在背面基板的电极30,能够在粘结层21流过稳定的电流。因此,在进行封装时,能够使构成粘结层的导电性的低熔点粘结材料在预定的通电时间内稳定,并且使粘结材料完全熔融,其结果,在粘结层21上不产生裂纹等,能够迅速并完全电进行封装。

通过并用烘焙和电子射线清洗,能够充分地发射表面吸附气体,能够获得优良吸附能力的吸附膜。此外,由于利用通电加热来封装、粘贴铟,所以不需要加热整个正面基板及背面基板,能够将基板整体维持在低温,同时在短时间内稳定地进行封装作业。同时,能够减少吸附膜的劣化、封装工序中基板破裂等不合格。

在封装前的状态中,电极的接触部不接触粘结层,与粘结层相对并设置有间隙。为此,在烘焙工序中,即使是粘结材料熔融的情况下,也能够防止此熔融的粘结材料通过电极流出到外部。因此,能够通过全周将粘结层维持在均一的厚度,同时,能够防止粘结材料的流出而引起的布线的短路。基于以上情况,能够获得优良的量产性,同时,能够低价地获得可获得稳定且良好图像的FED。

在上述第十实施形态中,以接触部36及壳体部34具有相同宽度的带状形成各电极30。如图48所示,也可以比接触部36的宽度狭窄的宽度来形成壳体部34。在此,以通过全长具有均一的宽度的带状形成壳体部34。此外,也可如图49所示,壳体部34与接触部36连接的部分以比接触部的宽度狭窄的宽度形成,从此接触部向安装部32慢慢地扩宽宽度,来形成壳体部34。

如此,由于使用使壳体部34的宽度,特别是,至少连接接触部36的部分中的壳体部的宽度比接触部的宽度狭窄来形成的电极30,所以在通电加热时、在壳体部34的发热能够通过接触部36迅速地传到粘结层。因此,能够更稳定地对粘结层通电,能够使粘结层整体几乎均一地升温,能够进行迅速且切实地结合。

在此,虽然壳体部34的宽度狭窄,也可在壳体部插入孔和切口来加以控制,还可以减薄壳体部的厚度来加以控制。此外,在壳体部及其以外的部分变更材质,也可控制板材的重合的发热。

在上述第十实施形态中,各电极30的安装部构成整体包括夹子状的夹持部的结构,如图50及图51所示,也可构成包括具有夹持部功能的另一个的夹子46。即,电极30具有接触部36、壳体部34、及平坦的基台部39,将基板弯曲,整体形成这些。此外,电极30的安装部由基台部39、及另一个夹子46构成。并且,电极30被夹子46夹持基台部39及基板的周边部、在这里为背面基板12的周边部,被安装在背面基板12上。

在图48至图51所示的变化例中,另一结构与上述实施形态相同,对相同的部分付与相同的参考符号,并省略其详细说明。并且,即使在这些实施形态中,也能够获得与上述实施形态相同的作用效果。

在第十实施形态中,构成有在背面基板相对的对角部安装一对电极,在对基板加压的状态下对粘结层通电的结构,但不限定于此,也可以构成一种结构:在正面基板侧安装一对电极,分别对背面基板侧和粘结层通电,进行加热熔融。

此时,如图52所示,将送到安装室的正面基板11及背面基板12固定在热板131、132上,并相对配置后,向相互接近的方向移动。安装在背面基板12的电极30的接触部与正面基板11侧的粘结层21b电接触,安装在正面基板11的电极30的接触部与背面基板12侧的粘结层21a电接触。此时,将正面基板11侧的粘结层21b和背面基板12侧的粘结层21a以相互不接触的状态加以保持。

在此状态下,通过电极30,通过对粘结层21a、21b施加电流,分别将粘结层21a及粘结层21b熔融。熔融后,停止通电,通过将两基板11、12向更相互接近的方向移动,并加压,使粘结层21a、21b融合,形成粘结层21,利用此粘结层21将正面基板11的周边部和侧壁18封装。

能够构成为在一个基板上安装两对电极,利用一对电极对背面基板12侧的粘结层21a通电,利用另一对电极对正面基板11侧的粘结层21b通电的结构。

此情况下,如图53所示,在背面基板12安装两对电极30。将送到安装室的正面基板11及背面基板12固定在热板131、132上,并相对配置后,向相互接近的方向移动。安装在背面基板12上的电极内的一对电极的接触部36与正面基板11侧的粘结层21b电接触。另一对电极30,如图54所示,在电极的壳体部34上形成凸状部分47。将正面基板11及背面基板12向相互接近的方向移动时,凸状部分47粘结(当接)正面基板11的周边部,将电极的接触部36向背面基板12侧的粘结层21a方向移动,电接触此粘结层21a。此时,将正面基板11侧的粘结层21b和背面基板12侧的粘结层21a以相互不接触的状态加以保持。

在此状态下,通过从电极30对粘结层21a、21b施加电流,分别加热熔融粘结层21a、21b。熔融后,停止通电,通过将正面基板11及背面基板12向更相互接近的方向移动,并加压。由此,使粘结层21a、21b融合,形成粘结层21,利用此粘结层21将正面基板11的周边部和侧壁18封装。

再有,在图52、图53及图54所示的变化例中,另一结构与上述第十实施形态相同,对相同的部分付与相同的参考符号,并省略其详细说明。即使在上述变化例中,也能够获得与上述实施形态相同的作用效果。

另一方面,在上述各实施形态中,也可在结束FED的真空外壳的封装后,从真空外壳去除电极。根据本发明的第十一实施形态的制造方法,构成在封装后从真空外壳10切除电极30的结构。例如,在第十实施形态中,在封装后,从真空处理装置的卸料室107取出外壳10。在此外壳10中,电极30紧固结合粘结层21的部分仍旧残留。因此,通过以下的工序从外壳10去除这些电极30。

首先,如图55所示,在电极30和粘结层21的交界面插入超声波切割机的刀,超声波切断去除位于电极的接触部36的周围的粘结层21。在使用超声波切割机60的情况下,因超声波振动而使刀和粘结层21之间的摩擦力变小,能够几乎不进行加压,容易切断去除粘结层。

像这样去除电极30的接触部36周围的粘结层时,电极和粘结层的结合力变弱。在此状态下,如图56所示,利用未图示出的保持夹具夹紧电极30的安装部32,向箭头方向拔。由此,不损伤基板和粘结层,能够从外壳10机械地去除电极30。

在上述这样的结构的FED中,通过去除电极30,在粘结层21中,残留与配置电极的接触部36的痕迹相对应的凹部41。即,如图57及图58所示,粘结层21中,位于真空外壳10的对角方向相对的两个角部40a、40b的两个位置中,例如,分别形成宽5mm、深约1mm的凹部41,该凹部分别向真空外壳的外侧开口。由此,在真空外壳10的角部40a、40b中,将粘结层21形成为其宽度部分变狭窄。

在第十一实施形态中,另一结构与上述第十实施形态相同,对相同的部分付与相同的参考符号,并省略其详细说明。

根据上述这样的结构的第十一实施形态的制造方法及FED,能够获得与上述实施形态相同的作用效果。通过去除封装后的FED中成为不需要部件的电极,可获得外壳使用简单这样的优点。例如,将FED作为监视器,安装在机壳时,能够防止电极成为障碍。能够不产生从电极的基板突出的部分伤害另一装置和作业者,或通过电极,对外壳作用负载而破坏外壳等问题。并且,可对应电极不需要改造搬运装置,就能够降低制造成本。

通过进行超声波切割机等超声波振动切断,能够去除电极周围的粘结材料,能够容易地去掉电极。

在上述的第十一实施形态中,从真空外壳10去除电极30时,使用超声波切割机,也可通过以下的方法,加以去除。即,如图59所示,使连接超声波发生源62的超声波振动子64接触电极30,直接超声波振动电极30。此情况下,电极30本身具有超声波切割机的刀的功能,超声波振动切断电极的接触部36和粘结层21的交界面。由此,能够去除电极30周围的粘结材料,能够容易地去掉电极。

在粘结层21中,也可部分加热封装电极30的接触部36附近的区域,使其软化,在电极和粘结层21的结合力减弱的状态下,从粘结层去掉电极。这是通过感应加热电极30的接触部36附近的粘结层21来进行。即,如图60所示,封装后,例如,在电极30附近,与真空外壳10的正面基板11邻接相对,配置感应加热线圈66。通过对感应加热线圈66施加高频,通过正面基板11高频加热粘结层21,使粘结层部分软化。

此情况下,利用未图示出的保持夹具预先夹紧电极30的安装部32,向基板外侧方向引拔施加弱的拉伸力。于是,在粘结层21软化时,电极30和粘结层21的结合力变弱,能够拔掉电极30。拔掉电极30后,停止感应加热线圈66的通电,通过将其与真空外壳10分离,加速冷却粘结层21的加热的部分,完成FED的真空外壳10。

在图60所示的实施形态中,也可感应加热电极30的接触部36附近的粘结层21并使其熔融后,机械地去除电极。此情况下,若加热时间长时,粘结层21的宽阔的区域熔融、流出,担心破坏外壳的密封封装。因此,优选以3~30秒的短时间进行加热。若时间短,只熔融电极30的接触部36附近的粘结材料,能够仍然确保外壳10的真空密封性,去除电极30。

并且,不进行感应加热,也可利用局部加热器的其它方法来加热电极周围。

在图59及图60分别示出的实施形态中,另一结构与上述第十一实施形态相同,对相同的部分付与相同的参考符号,并省略其详细说明。

其它,在FED中,在粘结层21中,对应于配置电极的位置和电极的形状,也可形成图61A至图61E所示的凹部41。根据图61A所示的变化例,将侧壁18及粘结层21的角部形成为直角,凹部41形成向在粘结层的角部形成的对角方向延伸的矩形形状。根据图61B所示的变化例,将侧壁18及粘结层21的角部形成为直角,凹部41向以将粘结层的角部倒角的形状形成的对角方向延伸。

根据图61C所示的变化例,将侧壁18及粘结层21的角部形成为圆弧状,凹部41形成向在粘结层的角部形成的对角方向延伸的矩形形状。根据图61D所示的变化例,将侧壁18及粘结层21的角部形成为圆弧状,凹部41的底面部分形成在粘结层的角部形成的对角方向以圆弧状突起的形状。并且,根据图61E所示的变化例,将侧壁18及粘结层21的角部形成为圆弧状,凹部41向以将粘结层的角部倒角的形状形成的对角方向延伸。

另外,凹部41也可根据所使用的电极的形状,为上述之外的其它形状。此外,如果按使粘结层21的各通电路径长度相等来设定电极30,就不限定在外壳的角部,例如也可以配置在长边或短边的中央部。此情况下,对应于电极30的配置位置,将凹部41形成在粘结层21的长边或短边的中央部。能够任意设定凹部41的位置和形状。

在上述的安装室105进行封装时,分别对设置在正面基板11及背面基板12上的粘结层21a、21b通电,熔融粘结材料后,向将两基板相互接近的方向以所希望的压力进行加压,也能够进行封装。此情况下,2片基板就需要两对、四个电极30。这些电极,例如分别安装在背面基板12的四个角部,一对电极用于向设置在背面基板12的粘结层21a通电,另一对电极用于向设置在正面基板11的粘结层21b通电。因此,封装后,去除电极后,在真空外壳10的粘结层21中,形成四个凹部41。

再有,此凹部的数量不限于上述的两个或四个凹部,根据所使用电极的数量能够设为任意数。例如,在使用接触部分为两股的四个电极进行通电封装的情况下,形成八个凹部。

在上述第十一的实施形态中,虽然构成将整个电极从真空外壳去除的结构,但也可以按照残留一部分电极的状态去除电极。根据此发明的第十二实施形态的制造方法,在壳体部的中途切断电极30,残留接触部36,将电极的另一部分从外壳去除。

详细叙述,例如,将通过与上述第十实施形态相同的工序封装的正面基板11、侧壁18、及背面基板12送到真空处理装置的冷却室106,冷却到常温。在此状态下,电极30的接触部36与粘结层21紧固地结合。如图62所示,在冷却室106中配置有自动切割机70。使自动切割机70夹持电极30的壳体部34延伸出,利用此自动切割机,在接触部36的附近切断壳体部34。

接下来,如图63所示,通过未图示出的保持夹具夹紧切断的电极30的安装部32,向箭头方向拔,从背面基板12去除。由此,电极30的接触部36及壳体部34的一部分残留在外壳10侧,含有安装部32的电极的另一部分从外壳上脱离。由于电极30之内,接触部36以外的部分相对于背面基板12仅是弹性夹持的结构,所以不损伤基板和粘结层21,也能够容易地去掉。切断电极30的前端部后,将外壳10送到卸料室107,从卸料室107将其取出。由此,完成FED的真空外壳10。

在上述这样的结构的FED中,由于去除了电极30的大部分,所以在真空外壳10的两个角部分别残留仅含有电极30的接触部36及壳体部34的一部分的导电体片71。

在第十二实施形态中,另一结构与上述第十实施形态相同,对相同的部分付与相同的参考符号,并省略其详细说明。

根据上述这样的结构的第十一实施形态的制造方法及FED,能够获得与上述实施形态相同的作用效果。此外,虽然通过去除封装后的FED中成为不需要部件的电极的大部分,在外壳的角部还残存电极的前端部,但由于此区域为特别狭窄的范围,所以可获得外壳使用简单这样的优点。例如,将FED作为监视器安装在机壳时,能够防止电极成为障碍。能够不产生从电极的基板突出的部分伤害另一装置和作业者,或通过电极,对外壳作用负载而破坏外壳等问题。并且,可对应电极不需要改造搬运装置,就能够降低制造成本。由于切断电极30后,从真空外壳将其去掉,所以不损伤粘结层和基板,能够容易地去掉电极。

再有,在上述的第十二实施形态中,虽然构成在真空处理装置的冷却室内切断电极并进行去除的结构,但也可在冷却室内切断电极,通过卸料室将外壳取出到外部之后,再通过手工从背面基板12将电极的切断部分去掉。

此外,虽然构成用安装在真空处理装置的冷却室的自动切割机切断电极的结构,但不限于此,也可准备除真空处理装置以外的另一个用于切断去除电极的装置,用此装置来进行切断。在电极薄容易切断的情况下,也可利用切割机等由操作者进行手工切断。

在上述的实施形态中,分别设置对背面基板侧的粘结层21a通电的一对电极,和对正面基板侧的粘结层21b通电的一对电极,也可使用两对四个电极对粘结层通电。此情况下,在完成后的FED中,构成残留四个相当于电极前端部的导电体片71的结构。就电极的位置和形状,数量而言,不用说并不限于上述实施形态的内容。

接下来,说明本发明的第十三实施形态的FED的制造方法及其制造装置。图64中示出了根据本实施形态制造的FED。FED的另一结构与上述的实施形态所表示的FED相同,对相同的部分付与相同的参考符号,并省略其详细说明。

在第十三实施形态的FED制造方法中,首先,与上述实施形态相同,准备形成荧光体屏幕16及金属衬垫17的正面基板11、及形成电子发射元件22的背面基板12。

在大气中,利用低熔点玻璃将侧壁18及支持部14封装在背面基板12的内表面上。此后,通过整个侧壁18的粘结面的四周,按规定的宽度及厚度涂敷铟形成矩形框状的粘结层21a。按规定的宽度及厚度在与正面基板11的侧壁相对的粘结面上以矩形框状涂敷铟,形成与背面基板11侧的粘结层21a相对应的矩形框状的粘结层21b。

接下来,如图65所示,在与侧壁18结合的背面基板12上安装通电用的一对电极30。例如将作为导电构件的0.2mm厚的铜板弯曲加工来形成各电极30。各电极30整体包括夹持背面基板12的周边部,可安装的安装部32、由后述的保持夹具保持的舌片部44、能与粘结层21a接触的接触部36。各电极30通过安装部32以弹性夹持正面基板12的周边部的状态安装在背面基板上。此时,使各电极30的接触部36与在侧壁18形成的粘结层21a接触,相对于粘结层电连接电极。舌片部44从背面基板12向外方突出。

将一对电极30安装到背面基板12后,将背面基板12、正面基板11隔开规定间隔相对配置,在此状态下,装入真空处理装置内。在此,例如,使用图9所示的真空处理装置100。

首先,将隔开规定间隔配置的上述正面基板11及背面基板12装入装料室101。并且,在使装料室101内气氛成为真空气氛后,将基板送向烘焙、电子射线清洗室102。

在烘焙、电子射线清洗室102中,将各种构件加热到300℃的温度,使各基板的表面吸附气体发射。同时,对正面基板11的荧光体屏幕面及背面基板12的电子发射元件面照射来自设置在烘焙、电子射线清洗室102的未图示的电子射线发生装置的电子射线。此时,通过利用安装在电子射线发生装置外部的偏转装置偏转扫描电子射线,分别对荧光体屏幕面及电子发射元件面的整面进行电子射线清洗。

将经电子射线清洗的正面基板11及背面基板12送到冷却室103,直到冷却到约120℃的温度后,向吸附膜蒸镀室104传送。在此蒸镀室104中,在荧光体层的外侧蒸镀形成钡膜作为吸附膜。钡膜能够防止表面被氧和碳等污染,维持活性状态。

接下来,将正面基板11及背面基板12送到安装室105。在安装室105的内部,如图66及图67所示,设置有用于保持及加热两基板的热板131、132;用于按上下方向驱动下侧热板132的驱动机构150;用于对粘结层通电的布线134;分别与一对电极30接触的一对接触电极135;用于夹持并保持一对电极30的保持装置136;用于向上下及平面方向驱动保持装置136的驱动机构137;用于将基板向平面方向即与基板表面平行方向移动的多个导辊138。相对于下侧热板132安装接触电极135。布线134连接在安装室105外部设置的电源120。

首先相对于各热板131、132通过导辊138对送到安装室105的正面基板11及背面基板12进行机械定位。此时,用搬运夹具将正面基板11定位后,为了不使正面基板落下,利用公知的静电吸附技术,将其相对于热板131进行吸附固定。将背面基板12设置在下侧的热板132后,利用导辊138定位。同时,将一对电极30的舌片部44接触其对应的接触电极135,进行电连接。

结束正面基板11和背面基板12的相互位置重合后,热板驱动机构150将背面基板12向正面基板11方向移动,并以规定的压力加压。由此,在正面基板11及背面基板12的粘结层21a、21b之间插入各电极30的接触部36,各电极相对于两基板的粘结层同时电接触。

在此状态下,从电源120通过电极30,以恒流模式对粘结层21a、21b通以140A的直流电流。由此,加热铟使其熔融,密封粘结正面基板11及背面基板12。停止通电后,如图67所示,驱动机构137使保持装置136移动到电极30的舌片部44,并利用保持装置夹持舌片部44。此后,驱动机构137沿与背面基板12的表面平行的方法,使保持装置136与电极30一起向外方向移动,使各电极30从熔融状态的铟及背面基板12分离。停止通电之后铟处于熔融状态,能够容易地将电极30从粘结层脱离。分离电极30后,按其原有状态保持粘结层21时,固化熔融的铟,形成外壳10。将封装后的外壳10送入冷却室106,冷却到常温,从卸料室107中取出。通过以上的工序,完成FED的真空外壳10。

如上所述,根据第十三实施形态的FED的制造方法及制造装置,由于在真空气氛中进行正面基板11及背面基板12的封装、结合,所以能够通过并用烘焙和电子射线清洗使表面吸附气体充分发射,能够获得吸附能力优良的吸附膜。由于利用通电加热铟来进行封装、结合,不需要加热正面基板及背面基板整体,能够不发生吸附膜的劣化、封装工序中基板破裂等不合格。同时,能够实现封装时间的缩短,能够作为量产性优良的制造方法。由于通电后在安装室内使电极从铟上脱离,在封装后的FED中就不会残留电极。为此,能够防止在将FED作为监视器安装在机壳时产生阻碍,因电极引起外壳破坏这样的不合格的发生。由此,具有封装后外壳安装简单这样的优点。

在上述第十三实施形态中,虽然在背面基板12上安装一对电极30后,装入真空处理装置内,但不限定于此,也可以是在真空处理装置内设置通电用电极,不在基板上安装电极,装入真空处理装置内的这样的制造方法及制造装置。

如图68所示,此发明的第十四实施形态的FED的制造装置包括:用于固定和保持加热两基板的热板131、132;用于按上下方向驱动下侧热板132的驱动机构150;用于对粘结层通电的布线134和电极145;用于向与基板表面平行方向及与基板表面垂直方向驱动电极145的驱动机构137;用于将基板向与其表面平行方向移动、定位的多个导辊138。通电布线134连接安装室外部的电源120。制造装置的另一结构与上述第十三实施形态相同,对相同的部分付与相同的参考符号,并省略其详细说明。

在第十四实施形态中,首先相对于分别与正面基板11及背面基板12相应的热板131、132通过导辊138对送到安装室105的正面基板11及背面基板12进行机械定位。此时,用搬运夹具将正面基板11定位后,为了不使正面基板落下,利用公知的静电吸附技术,将其相对于热板131进行吸附固定。

接下来,电极驱动机构137及热板驱动机构150将背面基板12向正面基板11方向移动,并以规定的压力加压。由此,在两基板的粘结层21a、21b之间插入各电极145,各电极同时电接触两基板的粘结层。

在此状态下,从电源120通过电极145,以恒流模式对粘结层21a、21b通以140A的直流电流。由此,加热铟使其熔融,密封粘结正面基板11及背面基板12。停止通电后,电极驱动机构137使电极145向基板的外方向移动,从熔融状态的铟分离。由于停止通电之后铟处于熔融状态,就能够容易地将电极145从铟脱离。分离电极后,保持原有状态几分钟,固化熔融的铟,形成外壳10。将封装后的外壳10送入冷却室106,冷却到常温,从卸料室107中取出。

在第十四实施形态中,另一结构与第十三实施形态相同,省略相同部分的说明。

根据上述的结构,用于通电的电极145设置在安装室105内,通过后从粘结层脱离。因此,与第十三实施形态相同,在封装后的FED中不残留电极。将FED作为监视器安装在机壳时,能够防止电极成为障碍,由电极引起的外壳破坏这样的问题。

在第十四实施形态中,也可是设电极为两对四个,分别使每一对电极接触正面基板侧的粘结层和背面基板侧的粘结层并加以通电,在脱离电极后,对基板相互加压的过程。就电极的位置和形状及数量而言,不用说并不限定于上述实施例中的内容。

此发明并不限定于上述各种实施形态,能够在此发明的范围内进行各种变化。上述多个实施形态,虽然使用用正面基板和背面基板夹持侧壁的结构的真空外壳,但也可将侧壁与正面基板或背面基板整体构成,此外,还可以是从侧面覆盖正面基板和背面基板的方式结合侧壁的结构。并且,由通电加热粘结材料而封装的粘结面也可以为正面基板和侧壁之间,及背面基板和侧壁之间的两面。

在上述的实施形态中,虽然使正面基板侧的粘结材料和背面基板侧的粘结材料相接触并通电加热,但也可在非接触状态下通电加热后,到固化为止使这些粘结材料结合。荧光体屏幕的结构和电子发射元件的结构并不限定于本发明的实施形态,也可以是其它结构。此外,

粘结材料并不限定于铟,可以是具有导电性的其它材料。如果是一般的金属,由于在相变时产生急剧的电阻值变化,也能够作为粘结材料来使用。例如,作为粘结材料能够使用至少包含In、Sn、Pb、Ga、Bi中任何一种金属、合金。

上述FED虽然构成具备一对或两对电极的结构,也可构成这样的结构,在外壳上预先安装至少一个电极,在封装工序中,安装另一个所必需的电极,由此进行通电加热。此外,如果使位于电极间的粘结层的通电路径成为相互相等的长度来配置多个电极是可以的,或相对于粘结层将电极设置在对称的位置也可以,不限定在外壳的角部,也可设置在其它位置。

在上述实施形态中,虽然构成在背面基板侧及正面基板侧的双方分别设置由铟构成的粘结层的结构,也可构成只在任意一方设置粘结层的状态下,粘结正面基板和背面基板的结构。

真空外壳的外形和支持构件的结构不限定于上述实施形态。也可构成形成矩阵状的光吸收层和荧光体层,针对光吸收层将截面为十字型的柱状支持构件定位,并进行封装的结构。电子发射元件也可以使用pn型的冷阴极元件或表面传导型的电子发射元件。在上述实施形态中,虽然所述的是在真空气氛下结合基板的工序,但也可在其它气氛的环境下实施。

此发明不限定于FED,也可适用于SED和PDP等其它图像显示装置,或外壳内未成为高真空的图像显示装置。

产业上的利用可能性

根据如上说明的本申请的发明,就能够稳定、迅速地进行封装作业,能够提供可靠性高、能进行良好图像显示的图像显示装置、图像显示装置的制造方法及图像显示装置的制造装置。

Claims (77)

1、一种图像显示装置,包括:

具有正面基板、面对此正面基板配置的背面基板,且利用含有导电性粘结材料的粘结层粘结上述正面基板及背面基板的整个边缘部的外壳;

按照与上述粘结层电接触的状态,在上述外壳中安装且用于对上述粘结层通电的电极构件。

2、根据权利要求1中所述的图像显示装置,上述电极构件由弯曲金属板而形成,包括设置有间隙且对置的第一板部及第二板部和与这些第一及第二板部连接的上述导通部,在上述第一及第二板部之间,夹持上述正面基板或背面基板的周边部并安装在外壳上。

3、根据权利要求2中所述的图像显示装置,上述第一板部包括与上述粘结层电接触的接触部。

4、根据权利要求2中所述的图像显示装置,上述外壳包括与上述背面基板及背面基板的周边部之间结合的框状侧壁,通过上述粘结层、用上述侧壁粘结上述背面基板及正面基板中的至少一个基板,在上述第一及第二板部间,上述电极构件夹持上述背面基板及正面基板的上述至少一个基板的周边部和上述侧壁、并安装在外壳上。

5、根据权利要求1中所述的图像显示装置,上述电极构件具有与上述粘结层电接触的接触部、自上述接触部向外壳的外侧延伸出的壳体部和在上述外壳外部露出的导通部;上述壳体部具有沿垂直方向、位于高出上述接触部的位置上的流出区分部。

6、根据权利要求1中所述的图像显示装置,上述电极构件具有与上述粘结层电接触的接触部、自上述接触部向外壳的外侧延伸出的壳体部及泄放部;上述壳体部具有沿垂直方向、位于高出上述接触部的流出区分部;上述泄放部位于沿垂直方向、低于上述接触部的位置。

7、根据权利要求5或6中所述的图像显示装置,上述电极构件具有露出或突出到上述外壳外部的导通部。

8、根据权利要求5或6中所述的图像显示装置,上述电极构件具有夹持上述正面基板或背面基板的周边部的安装部,并安装在上述外壳上。

9、根据权利要求5或6中所述的图像显示装置,上述电极构件经弯曲金属板而形成。

10、根据权利要求5或6中所述的图像显示装置,上述电极构件的接触部具有水平方向的延伸长度为2mm以上的水平部分。

11、根据权利要求6中所述的图像显示装置,其特征在于,上述电极构件的上述泄放部具有比上述壳体部更加狭窄的宽度。

12、根据权利要求5或6中所述的图像显示装置,其特征在于,在上述电极构件的接触部及其附近区域填充有导电性材料。

13、根据权利要求6中所述的图像显示装置,其特征在于,在上述电极构件的接触部及其附近区域以及泄放部及其附近区域填充有导电性材料。

14、根据权利要求1中所述的图像显示装置,上述电极构件具有与上述粘结层电接触的接触部、自上述接触部向外壳的外侧延伸出的壳体部,上述壳体部的至少一部分具有比上述接触部的截面积更小的截面积。

15、根据权利要求14中所述的图像显示装置,上述电极构件的接触部位于沿垂直方向、高出上述壳体部的位置。

16、根据权利要求1中所述的图像显示装置,上述电极构件具有与各个上述粘结层电接触,同时排列设置有能流出上述粘结材料的间隙的多个接触部。

17、根据权利要求16中所述的图像显示装置,上述电极构件具有在上述外壳的一个角部的两侧分别与上述粘结层接触的多个接触部。

18、根据权利要求16中所述的图像显示装置,上述电极构件具有在上述外壳的一个角部的一侧分别与上述粘结层接触的多个接触部。

19、根据权利要求16中所述的图像显示装置,将上述电极构件形成为具有两个接触部的Y字形状。

20、根据权利要求1中所述的图像显示装置,将上述粘结层形成为近以矩形的框状,相对于上述粘结层对称地设置多个上述电极构件,上述电极构件分别与上述粘结层电连接。

21、根据权利要求1中所述的图像显示装置,将上述粘结层形成为近似矩形的框状,上述电极构件包含:与在上述背面基板上安装的上述粘结层电连接的第一电极和与在上述正面基板上安装的上述粘结层电连接的第二电极。

22、根据权利要求1中所述的图像显示装置,上述粘结材料至少包含In、Sn、Pb、Ga、Bi中的任何一种。

23、根据权利要求1中所述的图像显示装置,上述电极构件由至少包含Cu、Al、Fe、Ni、Co、Be、Cr中任何一种元素或其合金形成。

24、根据权利要求1中所述的图像显示装置,包括:在上述正面基板的内表面上设置的荧光体层,以及在上述背面基板上设置并且分别激励上述荧光体层的多个电子发射元件。

25、根据权利要求1中所述的图像显示装置,上述外壳具有与在上述正面基板及背面基板的周边部之间结合的框状侧壁,并且上述粘结层设置在上述正面基板及背面基板的至少一个基板和上述侧壁之间。

26、一种图像显示装置,包括:

外壳,该外壳包括通过相对配置、且同时具有导电性的粘结材料结合周边部的正面基板和背面基板;以及

设置的多个电极构件,该电极构件的至少一部分分别被导电性材料层覆盖、并且分别通过导电性材料层与上述粘结材料电接触。

27、根据权利要求26中所述的图像显示装置,上述外壳具有与上述背面基板及背面基板的周边部之间结合的框状侧壁,并且上述粘结材料设置在上述正面基板及上述背面基板的至少一个基板和上述侧壁之间。

28、根据权利要求26中所述的图像显示装置,将上述粘结材料沿上述外壳的周边部设置为框状,同时将上述多个电极构件设置在上述外壳的至少两个角部。

29、根据权利要求26中所述的图像显示装置,上述各电极构件由至少包含Cu、Al、Fe、Ni、Co、Be、Cr中的任何一种元素或合金形成。

30、根据权利要求26中所述的图像显示装置,其特征在于,上述粘结材料包含In、Sn、Pb、Ga、Bi中的任何一种。

31、根据权利要求26中所述的图像显示装置,上述导电性材料层包含In、Sn、Pb、Ga、Bi中的任何一种。

32、一种图像显示装置,其特征在于,

包括外壳和设置在此外壳内的多个像素,该外壳具有相对配置的正面基板和背面基板、含有沿上述正面基板及背面基板中至少一个基板的内表面的周边部配置的具有导电性的粘结材料的粘结层,且通过上述粘结层将正面基板及背面基板的周边部相互结合,上述粘结层具有分别向外壳的外侧开口的多个凹部。

33、根据权利要求32中所述的图像显示装置,上述多个凹部位于上述外壳的两个或四个角部。

34、一种图像显示装置,

包括外壳和设置在此外壳内的多个像素,该外壳具有相对配置的正面基板和背面基板、含有沿上述正面基板及背面基板中的至少一个基板的内表面周边部配置的具有导电性的粘结材料的粘结层,且通过上述粘结层将正面基板及背面基板的周边部相互结合;

上述外壳具有位于包含分别结合上述粘结层的接触部的上述外壳的周边部的多个导电体片(注:难于与电极区分)。

35、根据权利要求34中所述的图像显示装置,将上述导电体片配置在上述外壳的角部。

36、一种图像显示装置的制造方法,该图像显示装置包括具有相对配置且周边部相互结合的正面基板及背面基板的外壳,其中,

在上述正面基板及背面基板的至少一个基板的周边部,配置具有导电性的粘结材料,并形成粘结层;

在形成的上述粘结层的上述正面基板及背面基板的上述至少一个基板上,安装电极构件,并电连接上述粘结层;并且

在相对配置上述正面基板及背面基板的状态下,通过上述电极构件对上述粘结层通电,加热熔融上述粘结层,以至将上述正面基板及背面基板的周边部进行相互结合。

37、一种图像显示装置的制造方法,该图像显示装置包括具有相对配置且周边部相互结合的正面基板及背面基板的外壳,其中:

在上述正面基板及背面基板的周边部,配置具有导电性的粘结材料,分别形成粘结层;

在上述正面基板及背面基板的上述至少一个基板上,安装电极构件,并电连接在上述至少一个基板上形成的上述粘结层;并且

在相对配置上述正面基板及背面基板、并且将上述电极构件与上述正面基板及背面基板的另一个上形成的粘结层进行电接触之后,通过上述电极构件对上述粘结层通电,加热熔融上述粘结层,且将上述正面基板及背面基板的周边部进行相互结合。

38、一种图像显示装置的制造方法,该图像显示装置包括具有相对配置且周边部相互结合的正面基板及背面基板的外壳,其中:

在上述正面基板及背面基板的至少一个周边部,配置具有导电性的粘结材料,并形成粘结层;

制备电极构件,该电极构件包括:接触部,具有自上述接触部延伸出的且沿垂直方向、位于高出上述接触部的位置上的流出区分部的壳体部,以及导通部;

在上述壳体部自上述粘结层向外侧延伸出并且上述导通部露出或突出到外部的状态下,将上述电极构件安装到上述粘结层形成的上述正面基板及背面基板的上述至少一个基板上,并且使上述接触部与上述粘结层电接触;

在相对配置上述正面基板及背面基板的状态下,通过上述电极构件对上述粘结层通电,加热熔融上述粘结层,并将上述正面基板及背面基板的周边部进行相互结合。

39、一种图像显示装置的制造方法,该图像显示装置包括具有相对配置且周边部相互结合的正面基板及背面基板的外壳,其中:

在上述正面基板及背面基板的至少一个基板的周边部,配置具有导电性的粘结材料,形成粘结层;

制备电极构件,该电极构件包括:接触部,具有自上述接触部延伸出且沿垂直方向、位于高出上述接触部的位置上的流出区分部的壳体部,自上述接触部延伸出且沿垂直方向、位于低于上述接触部的位置上的泄放部;

在上述壳体部及泄放部自上述粘结层向外侧延伸出并且上述导通部露出或突出到外部的状态下,将上述电极构件安装到上述粘结层形成的上述正面基板及背面基板的上述至少一个基板上,并且使上述接触部与上述粘结层电接触;并且

在相对配置上述正面基板及背面基板的状态下,通过上述电极构件对上述粘结层通电,加热熔融上述粘结层,在上述正面基板及背面基板相互接近的方向上加压,利用上述熔融的粘结材料,将上述正面基板及背面基板的周边部进行相互结合,同时,使剩余的熔融的粘结材料从上述电极构件的泄放部向外部流出。

40、一种图像显示装置的制造方法,该图像显示装置包括具有相对配置且周边部相互结合的正面基板及背面基板的外壳,其中:

在上述正面基板及背面基板的周边部之间,配置具有导电性的粘结材料,形成粘结层;

制备电极构件,该电极构件具有在能够流出粘结材料的间隙处并列设置的多个接触部;

上述电极构件的多个接触部分别与上述粘结层电接触;

在上述正面基板及背面基板相互接近的方向上进行加压的状态下,通过上述电极构件对上述粘结层通电,加热熔融上述粘结层,利用上述熔融的粘结材料,将上述正面基板及背面基板的周边部进行相互结合,同时,使剩余的熔融的粘结材料从上述电极构件的接触部间的间隙向外部流出。

41、一种图像显示装置的制造方法,该图像显示装置包括具有相对配置且周边部相互结合的正面基板及背面基板的外壳,其中:

在上述正面基板及背面基板的周边部之间,配置具有导电性的粘结材料,形成粘结层;

制备分别被导电性材料层覆盖至少一部分的多个电极构件;

通过上述导电性材料层使上述电极构件与上述粘结层电接触;

通过上述电极构件对上述粘结层通电,熔融上述粘结材料,将上述正面基板及背面基板的周边部进行相互结合。

42、根据权利要求41中所述的图像显示装置的制造方法,一边施加超声波,一边将导电性材料供给上述电极构件,形成上述导电材料层。

43、根据权利要求36至41中的任意一项中所述的图像显示装置的制造方法,在上述正面基板及背面基板的周边部之间配置框状侧壁,在上述正面基板及背面基板的至少一个基板和上述侧壁之间设置上述粘结层,通过上述电极构件对此粘结层通电,熔融粘结材料。

44、根据权利要求36至41中的任意一项中所述的图像显示装置的制造方法,作为上述粘结材料,使用至少包含In、Sn、Pb、Ga、Bi中的任何一种金属。

45、根据权利要求36至41中的任意一项中所述的图像显示装置的制造方法,将对上述粘结材料通电之前的上述正面基板及背面基板的温度设定为比上述粘结材料的熔点低。

46、根据权利要求36至41中的任意一项中所述的图像显示装置的制造方法,在将上述外壳维持在真空气氛中的状态下,对上述粘结层通电。

47、根据权利要求36至41中的任意一项中所述的图像显示装置的制造方法,在真空气氛中加热上述正面基板及背面基板并且在除气之后,在维持真空气氛的状态下冷却到低于上述粘结材料的熔点的温度;

通过对上述粘结层通电,仅加热熔融上述粘结材料;

停止向上述粘结层的通电,通过将上述粘结层的热传导到上述正面基板及背面基板,冷却固化粘结层。

48、一种图像显示装置的制造方法,该图像显示装置包括具有相对配置且周边部相互结合的正面基板及背面基板的外壳以及在上述外壳内设置的多个像素,其中:

在上述正面基板及背面基板的至少一个周边部,配置具有导电性的粘结材料,形成粘结层;

夹持上述粘结材料以至相对配置上述正面基板和背面基板;

对上述相对配置的正面基板及背面基板的至少一个基板按上述正面基板及背面基板相互接近的方向进行加压,以便将上述粘结材料的至少一部分接触上述正面基板及背面基板的周边部之间的状态来夹持上述粘结材料;

在上述加压的状态下,通过电极构件对上述粘结层通电,加热熔融上述粘结材料。

49、根据权利要求48中所述的图像显示装置的制造方法,在上述正面基板及背面基板的周边部,分别配置具有导电性的粘结材料,形成粘结层;在上述粘结层的至少一部分相互接触的状态下,对这些粘结层通电。

50、一种图像显示装置的制造方法,该图像显示装置包括具有相对配置且周边部夹持侧壁相互结合的正面基板及背面基板的外壳以及在上述外壳内设置的多个像素,其中:

在上述正面基板及背面基板的至少一个基板的周边部和上述侧壁中的至少一个上,配置具有导电性的粘结材料;

夹持上述粘结材料及侧壁,以相对配置上述正面基板和背面基板;

对上述相对配置的正面基板及背面基板的至少一个基板按上述正面基板及背面基板相互接近的方向进行加压,以便将上述粘结材料的至少一部分接触上述正面基板及背面基板的至少一个周边部和侧壁之间的状态来夹持上述粘结材料;

在上述加压的状态下,通过电极构件对上述粘结材料通电,加热熔融上述粘结材料。

51、根据权利要求50中所述的图像显示装置的制造方法,在上述正面基板及背面基板的至少一个基板的周边部和上述侧壁,分别配置具有导电性的粘结材料,形成粘结层;在上述粘结层的至少一部分相互接触的状态下,对这些粘结材料通电。

52、根据权利要求48或51中所述的图像显示装置的制造方法,在上述粘结层之间插入上述电极构件,通过此电极构件对粘结材料通电。

53、一种图像显示装置的制造方法,该图像显示装置包括具有相对配置且周边部相互结合的正面基板及背面基板的外壳以及在上述外壳内设置的多个像素,其中:

在上述正面基板及背面基板的周边部,分别配置具有导电性的粘结材料,形成粘结层;

夹持上述粘结层,以便相对配置上述正面基板和背面基板;

使在上述相对配置的正面基板及背面基板设置的粘结层的至少一部分相互熔接;

使电极构件接触上述熔接部,通过此电极构件对上述两个粘结层通电,加热熔融上述粘结材料。

54、一种图像显示装置的制造方法,该图像显示装置包括具有相对配置且周边部相互结合的正面基板及背面基板的外壳,其中:

在上述正面基板及背面基板的至少一个的周边部,配置具有导电性的粘结材料,形成粘结层;

制备电极构件,该电极构件包括能在上述正面基板及背面基板的至少一个基板上装载的装载部和能接触上述粘结层的接触部;

在上述接触部对于上述粘结层设有间隙的状态下,将上述电极安装在上述正面基板及背面基板的上述至少一个基板上;

在维持上述接触部和上述粘结层的间隙的状态下,相对配置上述正面基板及背面基板;

在使上述相对配置的正面基板及背面基板相互接近的方向对其加压,通过上述粘结层,使上述正面基板及背面基板接触,同时使上述电极构件的接触部电接触上述粘结层;

在上述加压的状态下,通过上述电极构件对上述粘结层通电,加热熔融上述粘结层,将上述正面基板及背面基板的周边部相互结合。

55、一种图像显示装置的制造方法,该图像显示装置包括具有相对配置且周边部相互结合的正面基板及背面基板的外壳,其中:

在上述正面基板及背面基板的至少一个基板的周边部,配置具有导电性的粘结材料,形成粘结层;

制备电极构件,该电极构件包括能在上述正面基板及背面基板的至少一个基板上装载的装载部和能接触上述粘结层的接触部;

在上述接触部对于上述粘结层设有间隙的状态下,将上述电极构件安装在上述正面基板及背面基板上;

在维持上述接触部和上述粘结层的间隙的状态下,相对配置上述正面基板及背面基板;

按使上述相对配置的正面基板及背面基板相互接近的方向移动基板,使安装在上述正面基板上的电极构件的接触部电接触上述背面基板的粘结层,且安装在上述背面基板上的电极构件的接触部电接触上述正面基板的粘结层;

在上述电极构件电接触上述粘结层的状态下,通过上述电极构件对上述粘结层通电,加热熔融上述粘结层,对上述相对配置的正面基板及背面基板按使其相互接近的方向进行加压,使上述正面基板及背面基板的周边部相互结合。

56、一种图像显示装置的制造方法,该图像显示装置包括具有相对配置且周边部相互结合的正面基板及背面基板的外壳,其中:

在上述正面基板及背面基板的至少一个基板的周边部,配置具有导电性的粘结材料,形成粘结层;

制备电极构件,该电极构件包括能在上述正面基板及背面基板的至少一个上装载的装载部和能接触上述粘结层的接触部的电极构件;

在上述接触部对于上述粘结层设有间隙的状态下,将上述电极构件安装在上述正面基板或背面基板的一个基板上;

在维持上述接触部和上述粘结层的间隙的状态下,相对配置上述正面基板及背面基板;

按使上述相对配置的正面基板及背面基板相互接近的方向移动基板;

使上述电极构件的接触部电接触上述粘结层;

在上述电极构件电接触上述粘结层的状态下,通过上述电极构件对上述粘结层通电,加热熔融上述粘结层,对上述相对配置的正面基板及背面基板按使其相互接近的方向进行加压,使上述正面基板及背面基板的周边部相互结合。

57、根据权利要求54中所述的图像显示装置的制造方法,加热上述正面基板及背面基板且从正面基板及背面基板排发射吸附气体之后,对上述相对配置的正面基板及背面基板按使其相互接近的方向进行加压。

58、根据权利要求54中所述的图像显示装置的制造方法,对上述正面基板及背面基板的至少一个基板照射电子射线而进行电子射线清洗后,对上述相对配置的正面基板及背面基板按使其相互接近的方向进行加压。

59、根据权利要求57中所述的图像显示装置的制造方法,排发射上述吸附气体后,在上述正面基板的内表面形成吸附膜,此后,对上述相对配置的正面基板及背面基板按使其相互接近的方向进行加压。

60、根据权利要求54中所述的图像显示装置的制造方法,在上述电极构件的接触部上预先涂敷In或包含In的合金。

61、根据权利要求54中所述的图像显示装置的制造方法,上述电极构件的装载部具有能够夹持上述正面基板及背面基板的至少一个基板的周边部的夹子状的夹持部。

62、根据权利要求54中所述的图像显示装置的制造方法,上述电极构件具有自上述装载部延伸出的壳体部和导通部,上述接触部自上述壳体部延伸出。

63、根据权利要求48至62中的任意一项中所述的图像显示装置的制造方法,上述粘结材料是包含In、Sn、Pb、Ga、Bi的任何一种金属。

64、根据权利要求48至62中的任意一项中所述的图像显示装置的制造方法,在真空气氛下通电加热上述粘结层。

65、一种图像显示装置的制造方法,该图像显示装置包括具有相对配置且通过粘结层相互结合的周边部的正面基板及背面基板的外壳以及在上述外壳内设置的多个像素,其中:

沿上述正面基板及背面基板的至少一个基板的内表面的周边部,配置具有导电性的粘结材料,形成粘结层;

在相对配置上述正面基板及背面基板的状态下,通过电接触上述粘结层的上述电极构件对上述粘结层通电,加热熔融上述粘结层,通过上述熔融的粘结材料使上述正面基板及背面基板的周边部相互结合;

结合后,去除上述电极构件。

66、根据权利要求65中所述的图像显示装置的制造方法,利用超声波切断,切断上述电极构件和粘结层的交界面,以去除上述电极构件。

67、根据权利要求66中所述的图像显示装置的制造方法,对上述电极构件施加超声波,超声波切断上述电极构件和粘结层的交界面,去除上述电极构件。

68、根据权利要求65中所述的图像显示装置的制造方法,将上述正面基板及背面基板结合后,加热上述电极构件的周边部的上述粘结层,在使其软化或熔融的状态下,去除上述电极构件。

69、一种图像显示装置的制造方法,该图像显示装置包括具有相对配置且周边部相互结合的正面基板及背面基板的外壳和在上述外壳内设置的多个像素,其中:

沿上述正面基板及背面基板的至少一个基板的内表面的周边部,配置具有导电性的粘结材料,形成粘结层;

使电极构件的接触部与上述粘结层电接触;

在相对配置上述正面基板及背面基板的状态下,通过上述电极构件对上述粘结层通电,加热熔融上述粘结层,通过上述熔融的粘结材料使上述正面基板及背面基板的周边部相互结合;

上述结合后,切断接触上述电极构件的上述粘结层的接触部附近,去除上述电极构件的接触部附近之外的部分。

70、根据权利要求69中所述的图像显示装置的制造方法,上述电极构件包括能在上述正面基板及背面基板的至少一个基板上装载的装载部和自上述装载部延伸到上述接触部的壳体部;

上述结合后,切断上述接触部附近的上述壳体部,从上述外壳去除此壳体部及装载部。

71、一种图像显示装置的制造方法,该图像显示装置包括具有相对配置且周边部相互结合的正面基板及背面基板的外壳和在上述外壳内设置的多个像素,其中:

沿上述正面基板及背面基板的至少一个基板的内表面的周边部,配置具有导电性的粘结材料;

在相对配置上述正面基板及背面基板的状态下,通过电接触上述粘结材料的电极构件对上述粘结材料通电,加热熔融上述粘结材料

上述通电结束后,在上述粘结材料熔融的状态下,从粘结材料去除上述电极构件进行分离;

通过上述熔融的粘结材料使上述正面基板及背面基板的周边部相互结合。

72、根据权利要求71中所述的图像显示装置的制造方法,在上述通电之前使上述电极构件接触上述粘结材料,上述通电结束后,从上述粘结材料中去除上述电极构件进行分离。

73、一种图像显示装置的制造方法,该图像显示装置包括具有相对配置且周边部相互结合的正面基板及背面基板的外壳和在上述外壳内设置的多个像素,其中:

沿上述正面基板及背面基板的至少一个基板的内表面的周边部,配置具有导电性的框状构件和由加热使其熔融的粘结材料;

在相对配置上述正面基板及背面基板的状态下,通过电接触上述框状构件的电极构件对上述框状构件通电,通过上述框状构件的发热来熔融上述粘结材料;

上述通电结束后,在上述粘结材料熔融的状态下,从上述框状构件去除上述电极构件进行分离;

通过上述熔融的粘结材料使上述正面基板及背面基板的周边部相互结合。

74、根据权利要求73中所述的图像显示装置的制造方法,在上述通电之前使上述电极构件接触上述框状构件,上述通电结束后,从上述框状构件中去除上述电极构件进行分离。

75、根据权利要求71或73中所述的图像显示装置的制造方法,上述粘结材料至少包含In、Sn、Pb、Ga、Bi的任何一种金属。

76、一种图像显示装置的制造装置,该图像显示装置包括:具有相对配置且周边部相互结合的正面基板及背面基板的外壳,粘结层和在上述外壳内设置的多个像素,该粘结层包含一种材料,该材料沿上述正面基板及背面基板的至少一个基板的内表面周边部配置并具有导电性,该制造装置包括:

能与上述粘结层电接触的电极构件;

通过上述电极构件供给电流的电源;

保持固定上述电极构件的保持装置;

向上述正面基板或背面基板的面内方向移动上述保持装置的驱动机构。

77、一种图像显示装置的制造装置,该图像显示装置包括:具有相对配置且周边部相互结合的正面基板及背面基板的外壳,粘结层和在上述外壳内设置的多个像素,该粘结层包含一种材料,该材料沿上述正面基板及背面基板的至少一个基板的内表面周边部配置并具有导电性,该制造装置包括:

设置有能电接触上述粘结层的多个电极构件;

通过上述电极构件向上述粘结层供给电流的电源;

向上述正面基板或背面基板的至少一个基板的面内方向驱动上述电极构件的驱动机构。

Applications Claiming Priority (16)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP206176/2002 | 2002-07-15 | ||

| JP2002206176 | 2002-07-15 | ||

| JP2002242044 | 2002-08-22 | ||

| JP242044/2002 | 2002-08-22 | ||

| JP265757/2002 | 2002-09-11 | ||

| JP2002265757 | 2002-09-11 | ||

| JP2003004410 | 2003-01-10 | ||

| JP4410/2003 | 2003-01-10 | ||

| JP2003012199 | 2003-01-21 | ||

| JP12199/2003 | 2003-01-21 | ||

| JP26227/2003 | 2003-02-03 | ||

| JP2003026227 | 2003-02-03 | ||

| JP141994/2003 | 2003-05-20 | ||

| JP2003141994 | 2003-05-20 | ||

| JP161034/2003 | 2003-06-05 | ||

| JP2003161034 | 2003-06-05 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN1663006A true CN1663006A (zh) | 2005-08-31 |

Family

ID=30119542

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN038140438A Pending CN1663006A (zh) | 2002-07-15 | 2003-07-14 | 图像显示装置、图像显示装置的制造方法、及制造装置 |

Country Status (6)

| Country | Link |

|---|---|

| EP (1) | EP1542255A1 (zh) |

| JP (1) | JPWO2004008471A1 (zh) |

| KR (1) | KR100686668B1 (zh) |

| CN (1) | CN1663006A (zh) |

| TW (1) | TWI278886B (zh) |

| WO (1) | WO2004008471A1 (zh) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102216834A (zh) * | 2008-11-20 | 2011-10-12 | E.I.内穆尔杜邦公司 | 用于脱粘显示器的半自动再加工性 |

| CN105158941A (zh) * | 2015-09-16 | 2015-12-16 | 中山市拓电电子科技有限公司 | 一种振动式液晶屏拆解刀具结构 |

| CN115148935A (zh) * | 2022-06-28 | 2022-10-04 | 昆山国显光电有限公司 | 连接膜及显示模组 |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1917975A (zh) * | 2004-02-05 | 2007-02-21 | 钛金属公司 | 在冷床精炼中清扫周边的方法和设备 |

| EP1722390A1 (en) * | 2004-03-02 | 2006-11-15 | Kabushiki Kaisha Toshiba | Production method and production device for image display unit |

| JPWO2006064880A1 (ja) * | 2004-12-17 | 2008-06-12 | 株式会社東芝 | シール材、シール材を用いた画像表示装置、画像表示装置の製造方法、およびこの製造方法により製造された画像表示装置 |

| KR100927722B1 (ko) * | 2007-12-24 | 2009-11-18 | 삼성에스디아이 주식회사 | 플라즈마 디스플레이 패널 및 그 제조방법 |

| JP5355900B2 (ja) * | 2008-01-31 | 2013-11-27 | ソニー株式会社 | 平面型表示装置 |

| TWI476491B (zh) * | 2011-11-07 | 2015-03-11 | Au Optronics Corp | 顯示裝置之封裝結構及封裝方法 |

| TWI596980B (zh) * | 2012-06-11 | 2017-08-21 | 友達光電股份有限公司 | 基板限位結構 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5827102A (en) * | 1996-05-13 | 1998-10-27 | Micron Technology, Inc. | Low temperature method for evacuating and sealing field emission displays |

| JP2000200543A (ja) * | 1999-01-07 | 2000-07-18 | Sony Corp | 封止パネル装置及びその製造方法 |

| JP2001229825A (ja) * | 2000-02-14 | 2001-08-24 | Toshiba Corp | 真空外囲器の製造方法、製造装置、画像表示装置の製造方法、製造装置、並びに、真空外囲器、および画像表示装置 |

| JP2002100311A (ja) * | 2000-09-22 | 2002-04-05 | Toshiba Corp | 画像表示装置およびその製造方法 |

| KR20040015114A (ko) * | 2001-04-23 | 2004-02-18 | 가부시끼가이샤 도시바 | 화상 표시 장치, 화상 표시 장치의 제조 방법 및 제조 장치 |

-

2003

- 2003-07-14 KR KR1020047020410A patent/KR100686668B1/ko not_active Expired - Fee Related

- 2003-07-14 CN CN038140438A patent/CN1663006A/zh active Pending

- 2003-07-14 WO PCT/JP2003/008929 patent/WO2004008471A1/ja not_active Ceased

- 2003-07-14 JP JP2005505099A patent/JPWO2004008471A1/ja not_active Abandoned

- 2003-07-14 EP EP03741381A patent/EP1542255A1/en not_active Withdrawn

- 2003-07-15 TW TW092119379A patent/TWI278886B/zh not_active IP Right Cessation

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102216834A (zh) * | 2008-11-20 | 2011-10-12 | E.I.内穆尔杜邦公司 | 用于脱粘显示器的半自动再加工性 |

| CN102216834B (zh) * | 2008-11-20 | 2015-05-13 | E.I.内穆尔杜邦公司 | 用于脱粘显示器的半自动再加工性 |

| CN105158941A (zh) * | 2015-09-16 | 2015-12-16 | 中山市拓电电子科技有限公司 | 一种振动式液晶屏拆解刀具结构 |

| CN105158941B (zh) * | 2015-09-16 | 2018-04-03 | 中山市拓电电子科技有限公司 | 一种振动式液晶屏拆解刀具结构 |

| CN115148935A (zh) * | 2022-06-28 | 2022-10-04 | 昆山国显光电有限公司 | 连接膜及显示模组 |

| WO2024000960A1 (zh) * | 2022-06-28 | 2024-01-04 | 昆山国显光电有限公司 | 连接膜及显示模组 |

| CN115148935B (zh) * | 2022-06-28 | 2025-07-29 | 昆山国显光电有限公司 | 连接膜及显示模组 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP1542255A1 (en) | 2005-06-15 |

| TW200411695A (en) | 2004-07-01 |

| TWI278886B (en) | 2007-04-11 |

| WO2004008471A1 (ja) | 2004-01-22 |

| KR20050010928A (ko) | 2005-01-28 |

| JPWO2004008471A1 (ja) | 2005-11-10 |

| KR100686668B1 (ko) | 2007-02-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1306538C (zh) | 图像显示器件及其制造方法和制造装置 | |

| CN1147906C (zh) | 气体放电屏及其制造方法 | |

| CN1086509C (zh) | 图象形成设备 | |

| CN1317145A (zh) | 制造电子源的方法和装置 | |

| CN1143357C (zh) | 图象形成装置及其制造方法 | |

| CN1066285C (zh) | 成像装置 | |

| CN1406390A (zh) | 图像显示装置、其制造方法以及密封材料填充装置 | |

| CN1290149C (zh) | 密封容器和其制造方法、及气体测定方法和气体测定装置 | |

| CN1279563C (zh) | 图像显示装置及其制造方法 | |

| CN1448977A (zh) | 电子发射元件,电子源以及图像显示装置的制造方法 | |

| CN1205512C (zh) | 图案、布线、电路板、电子源和图像形成装置的制造方法 | |

| CN1193750A (zh) | 隔板和图象形成装置及其制造方法 | |

| CN1540738A (zh) | 等离子体处理装置、聚焦环和基座 | |

| CN1663006A (zh) | 图像显示装置、图像显示装置的制造方法、及制造装置 | |

| CN1361921A (zh) | 图像显示装置和图像显示装置的制造方法 | |

| CN1194718A (zh) | 阴极组件、电子枪组件、电子管、灯丝、及阴极组件和电子枪组件的制造方法 | |

| CN1239813A (zh) | 电子源的制造方法和修复方法 | |

| CN1574155A (zh) | 具有偶极子层的电子发射器件、电子源和图像显示器 | |

| CN1379429A (zh) | 制作图像形成装置的方法 | |

| CN1222026C (zh) | 凸起形成装置和方法 | |

| US20050179360A1 (en) | Image display device, method of manufacturing image display device, and manufacturing apparatus | |

| CN1993843A (zh) | 电池模块、电池组以及电池模块制造方法 | |

| CN1538225A (zh) | 在排列膜上形成多区域的方法以及相关产品和制造设备 | |

| CN1293594C (zh) | 图象显示装置 | |

| CN1551284A (zh) | 图像显示装置的制造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C02 | Deemed withdrawal of patent application after publication (patent law 2001) | ||

| WD01 | Invention patent application deemed withdrawn after publication |