CN1313226C - 同步的多合金铸造 - Google Patents

同步的多合金铸造 Download PDFInfo

- Publication number

- CN1313226C CN1313226C CNB028210530A CN02821053A CN1313226C CN 1313226 C CN1313226 C CN 1313226C CN B028210530 A CNB028210530 A CN B028210530A CN 02821053 A CN02821053 A CN 02821053A CN 1313226 C CN1313226 C CN 1313226C

- Authority

- CN

- China

- Prior art keywords

- metal

- spacer member

- blank

- dividing plate

- metal level

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D19/00—Casting in, on, or around objects which form part of the product

- B22D19/16—Casting in, on, or around objects which form part of the product for making compound objects cast of two or more different metals, e.g. for making rolls for rolling mills

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/007—Continuous casting of metals, i.e. casting in indefinite lengths of composite ingots, i.e. two or more molten metals of different compositions being used to integrally cast the ingots

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/008—Continuous casting of metals, i.e. casting in indefinite lengths of clad ingots, i.e. the molten metal being cast against a continuous strip forming part of the cast product

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B15/00—Layered products comprising a layer of metal

- B32B15/01—Layered products comprising a layer of metal all layers being exclusively metallic

- B32B15/016—Layered products comprising a layer of metal all layers being exclusively metallic all layers being formed of aluminium or aluminium alloys

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C21/00—Alloys based on aluminium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C21/00—Alloys based on aluminium

- C22C21/10—Alloys based on aluminium with zinc as the next major constituent

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/12—All metal or with adjacent metals

- Y10T428/12229—Intermediate article [e.g., blank, etc.]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/12—All metal or with adjacent metals

- Y10T428/12486—Laterally noncoextensive components [e.g., embedded, etc.]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/12—All metal or with adjacent metals

- Y10T428/12493—Composite; i.e., plural, adjacent, spatially distinct metal components [e.g., layers, joint, etc.]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/12—All metal or with adjacent metals

- Y10T428/12493—Composite; i.e., plural, adjacent, spatially distinct metal components [e.g., layers, joint, etc.]

- Y10T428/12639—Adjacent, identical composition, components

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/12—All metal or with adjacent metals

- Y10T428/12493—Composite; i.e., plural, adjacent, spatially distinct metal components [e.g., layers, joint, etc.]

- Y10T428/12736—Al-base component

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/12—All metal or with adjacent metals

- Y10T428/12493—Composite; i.e., plural, adjacent, spatially distinct metal components [e.g., layers, joint, etc.]

- Y10T428/12736—Al-base component

- Y10T428/12764—Next to Al-base component

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Continuous Casting (AREA)

- Molds, Cores, And Manufacturing Methods Thereof (AREA)

- Metal Rolling (AREA)

- Manufacture And Refinement Of Metals (AREA)

Abstract

一种铸造多层的金属坯料的方法,包括在直接激冷模型(4)中提供金属的隔板件(14),向隔板件一侧的模型中浇入第一熔化的金属并向隔板构件另一侧的模型中浇入第二熔化的金属同时允许该第一熔化的金属和第二熔化的金属凝固以形成金属坯料(10),该金属坯料包括置于其间的隔板金属层。

Description

技术领域

本发明涉及同步铸造多种合金,特别涉及使用在多合金之间的金属构件的多铝合金的直接冷模铸造以形成多成份的铸造产品和/或金属构件用作一坯料上的外层。

背景技术

在使用传统的直接激冷(DC)铸造工艺制造铝合金坯料中,熔化的铝被浇入开口端的模型中。该模型的下端初始由称之为底块的平台封闭同时模型内形成熔化的金属池。随着熔化金属的浇入,底块被逐渐地按步降低。DC模型的壁连续地冷却因此固态金属外表层在与模型壁接触中在模型中熔化的金属池的表面层处形成。通过参考结合于此的美国专利No.4071072中介绍直接激冷铸造的一个例子。在此传统的工作中,单一熔化的铝合金直接铸成坯料。

这种铝坯料经常与其它合金结合以形成复合的产品。例如,可以用具有AA4000系列铝合金覆盖层的铝业协会(AA)3000系列铝合金制造热交换器水箱或加强结构的黄铜制薄板。蒸发器薄板产品或板式热交换器典型地包括一种在两侧上覆盖4000系列铝合金的3000系列铝合金。同样,散热器通常用3000系列铝合金制成并带有4000系列覆盖层和AA1000、5000、6000或7000系列铝合金的水侧衬里。覆盖层是在板上传统地滚压结合形成在芯部合金(例如,3000系列铝合金)坯料上。滚压结合需要多个滚压道次、修整、再加热、和密封步骤以制造薄板型的覆盖的合金。这些工艺都添加到最终的覆盖的产品的成本上。此外,通过滚压结合制造的覆盖层的厚度通常限制到总板厚的大约仅35%。如果要滚压结合的合金的机械性质在滚压温度上很不接近,滚压也可能极困难。例如,当一种合金极易变形而另一种合金又不易变形时,则两合金不能适当地密封或偏离要求的覆盖比。

最近,试图进行铸造的复合金属产品。在DE4420697中介绍一种这种工艺,在该工艺中一种坯料合金DC铸造在固定隔板的一侧上同时另一种合金DC铸造在该隔板的另一侧上。这样来控制该工艺,即在熔化状态下两种熔化的金属彼此进行接触以提供一种两熔化金属的可控制的混合物。这样,复合坯料的成份在垂直于二种金属成份的接触表面的方向连续地改变。单个合金成份的浓度连续地从一种合金的值变化到另一合金中的值。固定的隔板在模型内保持该两种成份彼此分开,以及该隔板被置于偏离中心处因此一种成份要比另一种小。在过程中最靠近模型的(较小的成份)合金比其它合金,也就是处于距底块较大高度的,要较早冷却与凝固。该底块以一速度被抽出因而模型内的熔化金属的水平保持近似的平稳。虽然一种合金在另一种之前凝固,但在两熔化合金之间存在一个小的区域,在该小的区域内该两种熔化的金属能够流到另一种中并且短暂地混合以便促进两种合金之间的粘结。尽管这种方法在铸造产品的两种成份之间提供了某些粘结,但在铸造过程中出现的成份的混合对成品是有害的。固定的隔板的位置对避免熔化的合金的相互混合也是关键。以这种方式同步铸造的合金的性质可能受合金成份混合的影响。这种方法也要求仔细控制熔化的金属的流动以防止由于液体压力差引起的混合同时仔细控制构成较小成份的合金的凝固速度以确保刚好在隔板下面的区域中合金的只是暂短的混合。

在美国专利No.4567936中公开了另一种直接激冷铸造复合坯料的方法,在该方法中一外层同步地铸造到一内成份里。根据这种方法,外层在熔化的内合金里接触之前凝固。这就避免了内成份与外层二成份之间的混合。此方法的一个缺点是,在内合金能在外层内铸造之前外层必须完全凝固。由于内成份的热量必须经过外层排出到铸造产品的外表面所以外层的厚度也受到限制。因此,最终多成份产品的构形也受到限制。

发明内容

因而,本发明的目的是提供一种同步地以产品的合金之间最小的混合铸造一种多合金金属产品的方法同时该方法能制造各种构形的铸造金属产品。

为实现本发明的目的,本发明提供了一种铸造多层金属坯料的方法,包括放置金属的隔板构件到直接激冷模型中、把第一种熔化的金属浇到隔板构件的一侧的模型中以及把第二种熔化的金属浇到隔板构件的另一侧的模型中的步骤,以及允许第一种熔化的金属和第二种熔化的金属凝固以形成包括设置在二铸造层之间的隔板金属层的金属坯料。从模型取出的多层的金属坏料,包含至少两铸造层,包括由一隔板构件层分开的第一种与第二种金属。另一选择,该隔板构件可以放置在紧靠模型的一个壁,和单一的熔化的金属被浇入模型中以产生结合到隔板构件上的一铸造层因而形成在坯料上的外壳或覆盖层。该隔板构件可以是具有达大约0.25英寸厚度的薄板或者是具有达大约6英寸厚度的板材。隔板件的位置可以在模型以内移动以产生铸造金属的不同厚度。在模型中可以放置一个以上的隔板件以熔化的金属倾倒入每个隔板件的相对两侧以制造具有由隔板构件分开的至少三个铸造层的金属产品。导致隔板件之间达到强结合的分界面的基本原则是相同的不管在坯料内隔板件放置在什么地方。隔板件也可以是管形的形状。一种金属浇入管状隔板件而另一种金属则浇入管状隔板件与模型之间。

各该熔化的金属可以是AA系列1000、2000、3000、4000、5000、6000、7000或8000的一种合金。隔板件可以是在铸造工序的过程中经受暴露在熔化的铝中的实心金属。为了保持“清洁”环道的目的,隔板件最好是铝或一种铝合金或覆盖的铝产品,它们具有大于铸造到隔板件任一侧的合金液相线温度的固相线温度。最好是,隔板件的固相线温度至少是610℃。特别适合用于隔板件的金属是一种AA1000系列的合金。另一种选择,隔板件可以是铁、钛、镁、铜或镍的筛网合金的型式。隔板件金属的熔点高于第一金属和第二金属的每一个的熔点至少大约5℃。

附图说明

当结合附图从以下的介绍中将获得对本发明的完全了解,其中相同标号代表相同零件,附图中:

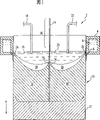

图1是根据本发明的同步制造具有双铸造层的复合金属产品的装置的部份剖视示意图;

图2是在图1所示装置中制造的金属产品的横剖面;

图3是根据本发明的另一实施例为制造具有一铸造层的复合金属产品的装置的部份剖视示意图;

图4是在图3所示的装置中制造的金属产品的横剖面;

图5是根据本发明的为同步地制造具有三铸造层的复合金属产品的装置的部份剖视示意图;

图6是使用图5所示的装置中制造的金属产品的横剖面;

图7是在图1所示的装置中使用滚压结合于其上的附加层制造的金属产品的横剖面。

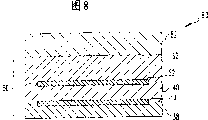

图8是在图5所示的装置中使用滚压结合于其上的层制造的金属产品的横剖面;

图9是根据本发明制造的金属产品的横剖面,其中复合产品的层的厚度在遍及产品的厚度上不是恒定的;

图10是在滚压步骤后图9的金属产品的横剖面;

图11是为使用管状隔板件以制造金属坯料的、同步铸造多合金另一装置的部份剖视示意图;

图12是沿图11所示的沿12-12线取的装置的横剖面;

图13是在图11中所示的装置中制造的金属坯料的横剖面。

图14是根据本发明制造的坯料的横剖面照片。

图15是图14所示的坯料的一部份的显微金相照片。

图16是热滚压之后图14所示的坯料的一部份的显微金相照片。

图17是在冷滚压之后图6所示的坯料一部份的显微金相照片。

图18是根据本发明制造的另一坯料横剖面的照片;

图19是根据本发明制造的另一坯料横剖面的照片;以及

图20是根据本发明制造的另一坯料各层之间的分界面的照片。

具体实施方式

为此后说明的目的,术语“上”、“下”、“左”、“右”、“垂直”、“水平”、“顶”、“底”以及其派生词将涉及到本发明在附图中的方位。但是应该理解,本发明可以采取各种不同的可变化的变型和步骤顺序,除非明确表示与此相反。也应该理解,附图中所述的特定装置与过程,以及在以下说明书中描述的,是本发明的简单的举例实施例。因此,此处公开的涉及到实施例的特定尺寸和其它物理特性不考虑作为一种限制。

本发明涉及铸造多层金属坯料的方法及由此制造的产品。本发明的方法使用图1中示意表示的一种装置2,该装置使用一种传统的直接激冷(DC)模型4。该直接激冷模型4限定一个水腔6和一个通过它直接向从模型4形成的坯料10的表面上喷水的窄长切口8。该铸造坯料10在底块12上凝固。

一个金属的隔板件14悬挂在模型4中并座落在底块12上。该金属隔板件14在通过第一管道18送进到模型4中的第一熔化金属16与通过第二管道22送进到模型4中的第二熔化金属20之间提供一屏障。当冷却剂(水)加到坯料10的表面上的同时底块12在箭头A的方向抽出。底块12的合适的速度为大约1至6英寸/每分钟,最好是大约2至3英寸/每分钟。当此处引用此范围时,该范围包括所有的中间值。隔板件14保持与底块12接触并因而以底块12运行的速度向下运行。设有可动的夹紧装置(例如轮子)的吊车(未表示)可用于把隔板件14悬挂在装置的上面并把隔板件14送到模型4中。可以使用其它的机构悬挂和把隔板件到模型中。

如图1总的示出,第一和第二熔化的金属16和20凝固。最靠近模型4的金属16的部份24凝固最快,例如,小于大约10秒。类似地,金属20的凝固出现在邻近模型4的区域26。半凝固区域28和30在各第一凝固区域24和26的水平以下形成。在邻近隔板件14的各个部位32和34金属16和20也开始凝固。该部位24、26、32和34可以处在彼此相同的高度或者在距底块12的不同高度处。在许多情形下,隔板件14的金属的熔点低于进来的熔化的金属16和20的温度。然而,隔板件14通过起热阱的作用以及起金属16和20之间的界面作用而不完全熔解并起防止金属16和20的混合的作用。某些来自熔化的金属16和20的热传到隔板件14中并继而传出延伸到并延伸出模型4的隔板件14的部份36。类似地,某些传到隔板件14的热量也继而传出隔板件以凝固熔化的金属16和20下面的坯料10。该隔板件14可能受到极小的熔化(腐蚀),但是这种最小量不影响铸造到隔板件14的相对二侧的金属16和20的冶金性能。当完全凝固时,金属16和20构成各自的由隔板件14分开的固态成份38和40。

隔板件14的极小的熔化提供隔板件14的成份与一侧的金属成份16和与另一侧金属成份的某些混合。该极小的混合的金属凝固并因而将成份38和40粘到隔板件14上。当隔板件14的温度达到至少较高于成份38的液态温度和成份40的温度时,达到隔板件14与成份38和40之间的优良的粘结。但应该相信当隔板件14初始接触熔化的金属16和20时,某些金属的凝固迅速出现在隔板件14的表面上。此暂时的凝固未表示在图1中。隔板件14表面上的固有的氧化物通常保留并成为夹在隔板件14和凝固的金属之间。当熔化的金属温度足够高时,随着隔板件14在箭头A方向运动该分隔器14局部地达到高于金属16和20的液相线温度同时初始凝固的金属再熔化。于是该隔板件14直接暴露于熔化的金属16和20中,氧化物使隔板件14的少量熔化变得不稳定。随着隔板件14连续向下,熔化的金属16和20的局部温度降低到它们的液相线温度并开始凝固。该局部温度继续下降直到达到固相线温度,同时合金完全凝固形成成份38和40与隔板件14的各个侧面的很强的结合。

或者或附加上熔剂可以加到隔板件14的两侧。熔剂可以直接加到隔板件14上(例如,用隔板件14涂覆熔剂)或者熔剂可施加到存在于模型4中的熔化的金属16和20的上表面。就在隔板件14与熔化的金属16和20接触之前,该熔剂熔化并化学地减少隔板件14上的氧化物,否则该氧化物可能干扰熔化的金属16和20粘结到隔板件14上。适合的熔剂包括氟化钾铝基的熔剂(例如,Nocolk)以及但不局限于基于氟化铯-钾铝基的熔剂和氟铝酸铯基的熔剂。该熔剂可以是任何能够通过在熔化的金属16和20与隔板件14接触之前的化学反应去除氧化物层的材料。当使用熔剂时,在铸造过程中应该使用低的熔化的金属温度以降低熔化已达到成份38和40较强粘结到隔板件14上的风险。

图2表示在装置2中制造的坯料10的横剖面。该坯料10被表示成具有矩形的构形且隔板件14对中地置于成份38和40的二层之间。但是,隔板件14可以被放在不对中的位置并且距坯料10的两侧表面42和40尽可能地近在大约0.5英寸。该隔板件14具有其二边缘46和48之间的略小于边缘49a和49b之间的坯料10的宽度的宽度。边缘46和48最好被放在距模型4大约0.1至大约3英寸的地方,在图2和6-8中未按比例表示。冷却速度在靠近坯料10的表面处为最高,和在坯料的表面处熔化的金属16和20迅速凝固。边缘46和48周围的熔化的金属的快速凝固可使熔化的金属16和20的混合的机会最小化。然而,某些较小的混合可以增强固态成份38与40粘结在一起。不论怎样,坯料的边缘49a和49b在滚压过程一般被修剪去以消除边缘开裂所以这些在隔板件14的边缘46和48周围相互混合的区域一般被丢弃。

该隔板件14的厚度可以处在大约0.07英寸至大约0.25英寸之间的厚度范围(称为薄板)或者超过大约0.25英寸至6英寸厚(当达一英寸时有时称之为中薄板同时当达6英寸厚时通常称之为中厚板)。隔板件14较优选地是坯料10的厚度的大约0.5%至大约6%,更优选地是大约坯料10的厚度的大约1%至大约3%。当熔化隔板件14的风险是低的以及/或要求的坯料10的冶金或结构特性要求层14具有最小厚度时,可以使用较薄的隔板件14。相反,一个较厚的隔板件14可以提供对熔化的金属16和20的混合更重要的屏障并可用作多层坯料中的一层。

如果隔板件14过快将热量传出凝固的金属16和20,所形成的成份38和40易于断裂。因此,当隔板件14超过大约0.25英寸厚时,可以要求把该隔板件14预热到熔化的金属16和20的温度的大约400℃以内因而减少隔板件14的传热率。

通常,隔板件14具有至少为610℃的熔点。该隔板件14可以是铝合金同时最好是包含至少大约97%的铝,且具有高的固相线温度,诸如AA1000系列合金。其它合适的用于隔板件14的材料是包含铝合金、不锈钢、镍合金、钛合金、镁合金和其组合的多层并通过覆盖、镀或涂覆于其上的复合产品。可以选择隔板件14的物质组成与化学性质以改善要铸造的最终产品的抗蚀能力。例如,锌添加到隔板件14中可使之比至少成份18和40的一种更负的电化学性质。这导致镀锌保护,使得富锌区(隔板件14和锌已扩散到成份38和40的部分中)可对成份38和40的更阴极合金进行阴极保护。隔板件14可以限定多个小孔以使熔化的金属16和20之间的有些润湿而没有明显地混合。另一选择隔板件14可以是铁、钛、钼或其合金制造的筛网。合适的筛网是14×18目大约0.01英寸厚,或32×32目大约0.06英寸厚。

熔化的金属16和20可以是相同的或不同的,和每一种最好是铝合金,可以是AA系列1000、2000、3000、4000、5000、6000、7000或8000的一种合金。其它合适的材料可以包括镁合金。对于熔化的金属之一要求特殊合金的产品,则另一熔化的金属可以具有高碎片合金成份。低量碎片金属可与特种合金的薄层同时铸造以制造具有特殊化表面的高量产品如反射器薄片、阳极化产品、建筑产品等等。

第一种熔化的金属16的温度可以大约等于第二种熔化的金属20的温度,或者第一种与第二种熔化的金属的温度可以相差高达大约150℃。在铸造过程中选择和控制熔化的金属16和20的温度是关键的,特别当不使用熔剂时。当不使用熔剂以去除隔板件14上的氧化物时,熔化的金属的温度的选择应使得隔板件14的温度升高到熔化的金属16和20的液相线温度以上。

当使用熔剂或者当隔板件14的材料这样选择成使得在接触熔化的金属16和20之前瓦解氧化物或者当在存在于隔板件14的表面上的氧化物不损害达到较强的结合时熔化的金属16和20可以使用低的熔融金属温度,并且隔板件的加热温度无需达到熔化的金属16和20的液相线温度。事实上,希望隔板件14不要达到液相线温度因为通过初始在隔板件14上凝固的金属该隔板件14仍然保护熔化的金属16和20。在任何情况下,熔化的金属的温度不能太高以致于使完全熔化隔板件14。隔板件14的某些熔化是可以接受的,但是隔板件14的完全熔化,即使是局部的(即“烧蚀”了),也是不希望的。用于此过程的温度取决于熔化的金属16和20以及隔板件14的物质化学性质。

参照图3和4,本发明也用于制造具有单一的带分隔器金属层的铸造层的复合坯料。在系统2’中,可以把隔板件14送到模型4的邻近模型4壁的一个位置,和熔化的金属16通过管道18提供到模型4中。该金属16在半凝固区28中开始凝固并最终地以类似于上述金属16的凝固的方式作为粘结到隔板件14上的成分38而凝固以产生一坯料10’。本发明的此实施例允许制造具有结合到一铸造层38上的凝固层14的一种坯料10’,这样就避免现有技术的滚压结合工艺。熔剂可以施加到隔板件14的表面上,该构件接触系统2’中的熔化的金属,或者熔剂可施加到上述熔化的金属16的池的表面。坯料10的隔板件14和成份38可以从上述为坯料10所列的相同材料中选择。

本发明的方法也用于铸造多于两种熔化的金属。例如,在图5所示的装置50中,可以在直接激冷模型4中提供二个隔板件14和52同时通过管道18、22和54提供三种熔化的金属16、20、和53到模型中。以类似于上述的方式实施由三种分立的熔化的金属16、20、和53铸造一种坯料60。熔化的金属16首先在两个位置24(邻近模型4)和32(邻近隔板件14)凝固,同时熔化的金属20首先在两个位置34(邻近隔板件14)和位置55(邻近隔板件52)凝固。熔化的金属53首先在位置56(邻近隔板件52)和位置57(邻近模型4)凝固。凝固的金属16、20、和53形成各自的半凝固区域28、30、和58。位置24、32、34、55、56、和57可以彼此在相同的高度或者处在距底块12的不同高度上。最后的产品包括三个彼此由隔板件14和52分开的铸造层38、40、和62,如图6所示。隔板件14和52放置在图5的模型内类似于图1的隔板件14。隔板件14和15之间的距离基于坯料60中成份38、40、和62的要求的厚度和模型4的尺寸来选择。图5和6中所示的实施例涉及同时铸造以分隔器层置于其间的三种合金,因而制造五层的产品。这不意味限制。多于三种合金可以根据本发明同时铸造成矩形或者通过使用其它形状的模型(例如正方形或椭圆形)铸造成其它构形。

附加的金属层可以结合到铸造多层的坯料10和60上形成图7和8所示的产品70和80。产品70包括坯料10和一对滚压结合到坯料10的金属层72。产品80包括滚压结合于其上的金属层82的坯料60。产品70和80的每一个可以具有一或两个相应的层72和82。当包括两层72如图7所示时,那些层的金属可以相同或彼此不同。该层72和80也可以是根据本发明或由传统的滚压结合实践制造的多成份产品。

本发明的一个优点是,当根据本发明制造的多层金属坯料是接着通过例如滚压成板或薄板时,它被运出。在传统的滚压结合的坯料中,在坯料的末端处覆盖层的厚度常常成倍于在滚压过程中成为不可接受的薄。由复合的坯料制成的卷的边缘必须修整和削去因此覆盖层在整个卷曲的宽度上是不均匀的厚度。大约4英寸(对大约3-5%的覆盖层)至大约8英寸(对大约10-15%的覆盖层)的边缘修整典型地用于传统的滚压结合的黄铜制的薄板。通过制造如图9所示的坯料90在本发明中可以使这种废金属损耗最小化,该坯料具有精确形状的隔板件92,而金属94和96铸造在其相对的两侧面。该铸造的金属96(对应传统的覆盖层)在坯料90的边缘最厚。当把坯料90滚压到一板90’上时,隔板件92’变平,并且铸造金属94’和96’是基本上均匀的厚度如图10所示。该隔板件92可以被减缩或弯曲成其它构形以局部地实现铸造在其两侧面的金属的不同的厚度。

本发明也用于制造圆柱形多合金的产品(例如,金属短锭)。图11和12所示的本发明的实施例包括装置100,它具有一圆柱形模型104确定一水腔106和一个窄长切口108,通过该切口水直接喷射到由模型形成的坯料110的表面上。该铸造的坯件110座落在沿箭头B的方向运行的圆形底块112上。一管状隔板件114被送进到模型104中并在从管状分隔器114外面的管道118送进的熔化金属116与从管状分隔器114里面的另一管道(未表示)送进的熔化的金属120之间起一屏障作用。隔板件114的释放和底块112的运动如上述有关装置2的描述那样受控制。该管状隔板件114可限定一纵向的窄槽122以便在铸造过程中熔化的金属120容易进入隔板件114。特别在开始的过程,熔化的金属120可以通过靠近底块112的窄槽122进入管状隔板件114而不是将熔化的金属浇入管状隔板件114,这种浇入方式可能导致对熔化的金属120的扰动。该窄槽122可以足够窄(例如大约1至大约20英寸宽。取决于要铸造的金属短锭的尺寸)且可以向下延伸到金属116和120的熔化池中以防止邻近窄槽122处熔化的金属116和120之间的过份混合。熔化的金属116首先在邻近模型104的区域124处凝固同时熔化的金属120首先在邻近管状隔板件114的区域126处凝固。一个环状的半凝固区域128在第一凝固区域124的水平之下形成,同时一个圆柱形半凝固区域130在区域126的水平之下形成。当完全凝固时,金属116和120形成由管状隔板件114分开的各自的固态成份138和140。在装置100中制造的金属短锭110的横剖面如图13中所示。

本发明提供超过传统覆盖层产品的重要改进。滚压结合产品的覆盖率通常最大是35%,即滚压结合层之间的界面一般可以不大于距坯料任意一面的距离的大约35%。在本发明中,对铸造层的仅有限制就是铸造层至少是1英寸厚以允许熔化的金属在遍及整个坯料宽度上的分布。可以用本发明结合在一起的合金比那些可以可靠地和/或经济地滚压结合在一起的合金要多很多。产品的质量在消除滚压结合的气泡方面有改进。用于初始断裂或滚压根据本发明制造的坯料的热轧机的制造率也明显地提高,因为可以消除许多密封的道次。

虽然以上总体地描述了本发明,但以下特别的实例则给出本发明典型产品与工艺步骤的附加的说明。

实例1-3

在实例1-3的每一个中,AA1350(20英寸宽,0.375英寸厚,和24英寸长)的薄板被放置在12英寸×22英寸模型的中央,模型横跨宽度,薄板边缘和模型壁之间有大约1英寸的缝隙。在每一个例子中,列在表1中的合金的熔化的金属A浇入薄板一侧的模型中,同时列在表1中的合金B的熔化的金属B倒浇薄板另一侧的模型中。在实例3中,熔剂施加到接触熔化的金属A的薄板的一侧。该金属在薄板的相对两侧铸造,而座落于其上的底块与薄板以每分钟2.75英寸的速度降低。具有结合在合金A层和合金B层之间的AA1350薄板的一个12英寸×22英寸×大约42英寸的坯料被制造出。

表1

| 熔化勺金属A | 分隔器薄板 | 熔化的金属B | |||

| 例子 | AA合金 | 温度(℃) | AA合金 | AA合金 | 温度(℃) |

| 1 | 3003 | 671* | 1350 | 7051** | 667 |

| 2 | 3003 | 664±3 | 1350 | 3005 | 679±3 |

| 3 | 3003 | 663±5 | 1350在熔化的金属A一侧有熔化剂 | 4343 | 647±4 |

*在例1中未连续测量温度范围,且无平均±标准偏差被记录

*例1的熔化的金属B为接近AA7051合金,但不符合真正的AA7051的限制

从实例1的坯料剖切出一块料,该料在没有任何沿AA1350薄板和AA3003和7051铸造层间的界面的分层的情形下被滚压(热和冷滚压)。图14显示通过坯料水平切割的照片。图15显示AA合金3003层和改性AA合金7051之间的界面的密集金相显微照片表示薄板的最小腐蚀。坯料的一部分被热滚压到0.25英寸(如图16所示),继而冷滚压到0.005英寸(如图17所示)。

图18显示通过在实例2中制造的坯料水平剖切的照片。

图19显示通过在实例3中制造的坯料水平剖切的照片。重复实例3但未施加熔剂,在极化的光下在剥皮器蚀刻中蚀刻之后AA3003/AA1350/AA4343的界面的金相显微照片示于图20以示出界面显微结构细部。

Claims (52)

1.一种铸造多层金属坯料的方法,包括以下步骤:

(a)将金属隔板件放入直接激冷模型中;

(b)将第一熔化的金属浇入隔板件一侧的模型中;

(c)使第一熔化的金属凝固以形成一金属坯料,该坯料包括邻近第一金属层的隔板件金属层;以及

(d)从模型中取出多层的金属坯料。

2.按照权利要求1的方法,其特征在于步骤(b)中还包括将第二熔化的金属浇入隔板件另一侧的模型中,使得步骤(c)的坯料包括置于第一金属层与第二金属层之间的隔板件金属层。

3.按照权利要求1的方法,其特征在于隔板件包括一具有大约0.07至大约0.25英寸厚度的薄板。

4.按照权利要求1的方法,其特征在于隔板件包括一具有超过大约0.25至大约6英寸厚的厚度的板。

5.按照权利要求2的方法,其特征在于隔板件限定多个穿通的孔。

6.按照权利要求2的方法,其特征在于隔板件包括一筛网。

7.按照权利要求6的方法,其特征在于筛网包括铁、钛、钼或其合金。

8.按照权利要求2的方法,其特征在于隔板件是管状的,第一和第二熔化的金属中的一个浇入管状隔板件中,而另一个熔化的金属浇在管状隔板件与模型之间。

9.按照权利要求8的方法,其特征在于管状隔板件限定一纵向的窄槽。

10.按照权利要求2的方法,其特征在于第一和第二金属各包括一种铝合金。

11.按照权利要求10的方法,其特征在于第一金属和第二金属是不同的成份。

12.按照权利要求10的方法,其特征在于第一金属和第二金属各是从包括1000、2000、3000、4000、5000、6000、7000、和8000的组中选出的一种铝业协会系列的合金。

13.按照权利要求12的方法,其特征在于隔板件具有至少610℃的熔点。

14.按照权利要求12的方法,其特征在于隔板件包括一种铝业协会1000系列合金。

15.按照权利要求12的方法,其特征在于隔板件包括从包含铝合金、钢、钛合金、铜合金、镁合金和镍合金的组中选出的材料的多层的复合物。

16.按照权利要求2的方法,其特征在于步骤(a)还包括将另一金属的隔板件放入模型中,步骤(b)还包括将第三熔化的金属浇到另一隔板件一侧以制造一坯料,该坯料包括在第一、第二和第三金属层之间相互分开的一对隔板金属层。

17.按照权利要求16的方法,其特征在于第一金属、第二金属和第三金属各是从包含1000、2000、3000、4000、5000、6000、7000、和8000的组中选出的铝业协会系列合金。

18.按照权利要求1的方法,其特征在于坯料以大约每分钟1至大约每分钟6英寸的速度从模型中抽出。

19.按照权利要求1的方法,其特征在于坯料以大约每分钟2至大约每分钟3英寸的速度从模型中抽出。

20.按照权利要求2的方法,其特征在于从隔板件外侧表面到坯料外侧表面的距离是至少0.5英寸。

21.按照权利要求2的方法,其特征在于隔板件是平面的,并且步骤(a)还包括将隔板件的两个相对外侧边缘放置到距模型大约0.1英寸至大约3英寸。

22.按照权利要求2的方法,其特征在于第一熔化的金属的浇注温度大约等于第二熔化的金属的浇注温度。

23.按照权利要求2的方法,其特征在于第一熔化的金属的浇注温度与第二熔化的金属的浇注温度差150℃或少于150℃。

24.按照权利要求2的方法,其特征在于隔板件的金属的固相线温度大于第一金属和第二金属各个的液相线温度。

25.按照权利要求2的方法,其特征在于隔板件的至少一侧涂覆熔剂。

26.按照权利要求2的方法,其特征在于第一熔化的金属与第二熔化的金属在模型中形成熔化的金属池和还包括把熔剂加到熔化的金属池的表面的步骤。

27.一种多层的金属产品,包括:

一层隔板金属;以及

直接激冷铸造到所述隔板金属层的一侧上的一第一金属层。

28.按照权利要求27的金属产品,其特征在于还包括直接激冷铸造到所述隔板金属层的另一侧的第二金属层。

29.按照权利要求27的金属产品,其特征在于所述隔板金属包括一含有至少大约97%的铝的合金。

30.按照权利要求28的金属产品,其特征在于各所述第一金属层和所述第二金属层是从包含1000、2000、3000、4000、5000、6000、7000和8000的组选出的铝业协会系列合金。

31.按照权利要求27的金属产品,其特征在于所述隔板金属层的厚度是所述金属产品的厚度的大约0.5至大约0.6%。

32.按照权利要求27的金属产品,其特征在于所述隔板金属层的厚度是所述金属产品的厚度的大约1至大约3%。

33.按照权利要求27的金属产品,其特征在于所述金属产品是一铸锭或一金属短锭。

34.按照权利要求33的金属产品,其特征在于所述隔板金属层是大约0.07至大约0.25英寸厚。

35.按照权利要求33的金属产品,其特征在于所述隔板金属层是超过大约0.25至大约6英寸厚。

36.按照权利要求28的金属产品,其特征在于所述金属产品是一板、一薄板或箔。

37.按照权利要求36的金属产品,其特征在于还包括滚压结合到所述第一金属层和所述第二金属层中的一层上的一个外金属层。

38.按照权利要求36的金属产品,其特征在于还包括一对外金属层,所述各外金属层被滚压结合到所述第一金属层和所述第二金属层的一个上。

39.按照权利要求37的金属产品,其特征在于所述外金属层包括一对直接激冷铸造到隔板金属层的相对两侧的金属层。

40.按照权利要求28的金属产品,其特征在于还包括至少一层另外层隔板金属以及至少一直接激冷铸造到隔板金属的所述另外层上的其它金属层,并且第一或第二金属中的一个是直接激冷铸造到所述的另外层隔板金属的另一侧上。

41.按照权利要求28的金属产品,其特征在于隔板金属的熔点高于第一金属和第二金属的每一个的熔点至少大约5℃。

42.一种多层的金属坯料,包括:

一隔板金属层;

一结合到所述隔板金属层的一侧的第一金属层,以及

一结合到所述隔板金属的另一侧的第二金属层,其中所述隔板金属层的厚度不大于所述坯料的厚度的大约3%。

43.按照权利要求42的坯料,其特征在于各所述第一金属层和所述第二金属层是直接激冷铸造到所述隔板金属层上。

44.按照权利要求42的坯料,其特征在于所述隔板金属包括一种包含至少大约97%的铝的合金。

45.按照权利要求42的坯料,其特征在于各所述第一金属层和所述第二金属层是从包含1000、2000、3000、4000、5000、6000、7000和8000的组中选出的一种铝业协会系列合金。

46.按照权利要求42的坯料,其特征在于所述隔板金属层是大约0.07至大约0.25英寸厚。

47.按照权利要求42的坯料,其特征在于所述隔板金属层是超过大约0.25英寸至大约6英寸厚。

48.按照权利要求42的坯料,其特征在于还包括滚压结合到所述第一金属层和所述第二金属层的一个上的外金属层。

49.按照权利要求48的坯料,其特征在于所述外金属层包括一对直接激冷铸造到隔板金属层的相对两侧上的金属层。

50.按照权利要求42的坯料,其特征在于还包括一对外金属层,所述各外金属层被滚压结合到所述第一金属层和所述第二金属层的一个上。

51.按照权利要求42的坯料,其特征在于还包括至少一个另外的隔板金属层和至少一个另外的直接激冷铸造到所述另外的隔板金属层一侧上的金属,第一和第二金属中的一种金属直接激冷铸造到另外的隔板金属层的另一侧上。

52.按照权利要求51的坯料,其特征在于所述各第一金属、所述第二金属、和所述至少一个另外的金属是从包括1000、2000、3000、4000、5000、6000、7000和8000的组中选择的铝业协会系列的合金的一种。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US10/004,041 US6705384B2 (en) | 2001-10-23 | 2001-10-23 | Simultaneous multi-alloy casting |

| US10/004,041 | 2001-10-23 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1575214A CN1575214A (zh) | 2005-02-02 |

| CN1313226C true CN1313226C (zh) | 2007-05-02 |

Family

ID=21708832

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB028210530A Expired - Fee Related CN1313226C (zh) | 2001-10-23 | 2002-10-22 | 同步的多合金铸造 |

Country Status (13)

| Country | Link |

|---|---|

| US (4) | US6705384B2 (zh) |

| EP (2) | EP1438151A1 (zh) |

| JP (1) | JP4392244B2 (zh) |

| KR (2) | KR101013405B1 (zh) |

| CN (1) | CN1313226C (zh) |

| AU (1) | AU2002335126B2 (zh) |

| BR (1) | BR0213498B1 (zh) |

| CA (1) | CA2462965C (zh) |

| MX (1) | MXPA04003875A (zh) |

| NO (1) | NO20042087L (zh) |

| PL (1) | PL368548A1 (zh) |

| RU (1) | RU2323799C2 (zh) |

| WO (1) | WO2003035305A1 (zh) |

Families Citing this family (54)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6705384B2 (en) * | 2001-10-23 | 2004-03-16 | Alcoa Inc. | Simultaneous multi-alloy casting |

| JP2005523164A (ja) | 2002-04-18 | 2005-08-04 | アルコア インコーポレイテッド | 高寿命、高成形性ブレージングシート |

| JP4324704B2 (ja) * | 2002-09-13 | 2009-09-02 | Dowaメタルテック株式会社 | 金属−セラミックス複合部材の製造装置、製造用鋳型、並びに製造方法 |

| PL378708A1 (pl) * | 2003-06-24 | 2006-05-15 | Novelis Inc. | Sposób odlewania wlewka dwuwarstwowego |

| US7514155B2 (en) | 2003-07-18 | 2009-04-07 | Aleris Aluminum Koblenz Gmbh | High strength aluminium alloy brazing sheet |

| KR20120094149A (ko) * | 2003-07-18 | 2012-08-23 | 코루스 알루미늄 발쯔프로두크테 게엠베하 | 고강도 알루미늄합금 브레이징 시트 및 제조방법 |

| US20080274367A1 (en) * | 2004-10-13 | 2008-11-06 | Alcoa Inc. | Recovered high strength multi-layer aluminum brazing sheet products |

| US7264038B2 (en) * | 2005-07-12 | 2007-09-04 | Alcoa Inc. | Method of unidirectional solidification of castings and associated apparatus |

| US7377304B2 (en) * | 2005-07-12 | 2008-05-27 | Alcoa Inc. | Method of unidirectional solidification of castings and associated apparatus |

| EP1940571B1 (en) | 2005-10-28 | 2016-02-24 | Novelis, Inc. | Homogenization and heat-treatment of cast aluminium alloy |

| FR2894857B1 (fr) * | 2005-12-16 | 2009-05-15 | Alcan Rhenalu Sa | Procede de fabrication de demi-produits comportant deux alliages a base d'aluminium |

| JP5111401B2 (ja) * | 2006-03-01 | 2013-01-09 | ノベリス・インコーポレイテッド | 高い収縮率を有する金属の連続鋳造 |

| US7762310B2 (en) * | 2006-04-13 | 2010-07-27 | Novelis Inc. | Cladding superplastic alloys |

| US7975752B2 (en) * | 2007-02-28 | 2011-07-12 | Novelis Inc. | Co-casting of metals by direct chill casting |

| US7881153B2 (en) * | 2007-08-21 | 2011-02-01 | Pgs Geophysical As | Steerable paravane system for towed seismic streamer arrays |

| CN101795791B (zh) * | 2007-08-29 | 2012-07-11 | 诺维尔里斯公司 | 具有相同或相似收缩系数的金属的连续铸造 |

| PL2090425T3 (pl) * | 2008-01-18 | 2014-03-31 | Hydro Aluminium Rolled Prod | Tworzywo kompozytowe z warstwą antykorozyjną i sposób jego wytwarzania |

| US8448690B1 (en) | 2008-05-21 | 2013-05-28 | Alcoa Inc. | Method for producing ingot with variable composition using planar solidification |

| CA2724754C (en) * | 2008-05-22 | 2013-02-05 | Novelis Inc. | Oxide restraint during co-casting of metals |

| JP5250697B2 (ja) * | 2008-07-31 | 2013-07-31 | ノベリス・インコーポレイテッド | 類似した凝固範囲を有する複数の金属の連続鋳造 |

| US8534344B2 (en) * | 2009-03-31 | 2013-09-17 | Alcoa Inc. | System and method of producing multi-layered alloy products |

| US20100304175A1 (en) * | 2009-05-29 | 2010-12-02 | Alcoa Inc. | High strength multi-layer brazing sheet structures with good controlled atmosphere brazing (cab) brazeability |

| CN101927336A (zh) * | 2009-06-22 | 2010-12-29 | 鞍钢股份有限公司 | 一种大型特厚板坯及其生产方法 |

| US7888158B1 (en) * | 2009-07-21 | 2011-02-15 | Sears Jr James B | System and method for making a photovoltaic unit |

| CN103119184B (zh) | 2010-09-08 | 2015-08-05 | 美铝公司 | 改进的6xxx铝合金及其生产方法 |

| US8986850B2 (en) | 2011-03-16 | 2015-03-24 | Alcoa, Inc. | Multi-layer brazing sheet |

| FR2977817B1 (fr) * | 2011-07-12 | 2013-07-19 | Constellium France | Procede de coulee semi-continue verticale multi-alliages |

| CN102407297A (zh) * | 2011-11-28 | 2012-04-11 | 苏州有色金属研究院有限公司 | 制造铝合金复合圆锭坯的方法 |

| CN102407299A (zh) * | 2011-11-28 | 2012-04-11 | 苏州有色金属研究院有限公司 | 用于铸造铝合金复合圆锭坯的装置 |

| WO2013172910A2 (en) | 2012-03-07 | 2013-11-21 | Alcoa Inc. | Improved 2xxx aluminum alloys, and methods for producing the same |

| CN102672124B (zh) * | 2012-04-25 | 2014-11-12 | 莱芜钢铁集团有限公司 | 一种梯度钢铁材料的连铸设备和连铸方法 |

| CN203550722U (zh) * | 2012-05-10 | 2014-04-16 | 美铝公司 | 热交换器、管及铝板产品 |

| CN102658359A (zh) * | 2012-05-29 | 2012-09-12 | 金川集团股份有限公司 | 一种铜及铜合金铸锭的铸造方法 |

| CN103658571B (zh) * | 2012-09-04 | 2016-01-06 | 中国兵器科学研究院宁波分院 | 一种层状复合材料半连铸结晶器 |

| CN102941325A (zh) * | 2012-11-06 | 2013-02-27 | 西安建筑科技大学 | 一种层状金属复合板的制造设备及其方法 |

| RU2530129C2 (ru) * | 2012-12-11 | 2014-10-10 | Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Тольяттинский государственный университет" | Способ получения композиционных материалов сталь-алюминий |

| DE102013200742B4 (de) * | 2013-01-18 | 2020-03-26 | Primetals Technologies Austria GmbH | Stranggegossener Verbundwerkstoff |

| US9587298B2 (en) | 2013-02-19 | 2017-03-07 | Arconic Inc. | Heat treatable aluminum alloys having magnesium and zinc and methods for producing the same |

| PT2015104760B (pt) * | 2014-01-07 | 2019-12-12 | Uacj Corp | Material revestido de liga de alumínio e método para produção do mesmo, e permutador de calor utilizando o referido material revestido de liga de alumínio e método para produção do mesmo |

| EP3093356B1 (en) * | 2014-01-10 | 2018-03-21 | UACJ Corporation | Cladded aluminium-alloy material and production method therefor, and heat exchanger using said cladded aluminium-alloy material and production method therefor |

| GB2523583C (en) * | 2014-02-28 | 2019-12-25 | Castings Tech International Limited | Forming a composite component |

| KR102205785B1 (ko) * | 2014-05-14 | 2021-01-21 | 재단법인 포항산업과학연구원 | 알루미늄 클래드 잉곳 주조용 몰드 및 이를 이용한 전자기 연속 주조 장치 |

| US20160001358A1 (en) * | 2014-07-02 | 2016-01-07 | Caterpillar Inc. | Methods of forming a layer of cladding material on a component, and a related system |

| CN104493110B (zh) * | 2014-12-16 | 2017-02-01 | 广东省材料与加工研究所 | 一种金属层状复合锭的铸造方法 |

| CN104493139B (zh) * | 2015-01-05 | 2016-09-21 | 贵州鼎成熔鑫科技有限公司 | 一种在柱塞泵缸体坯件上复合两种铜合金的方法 |

| CN104942243A (zh) * | 2015-06-02 | 2015-09-30 | 苏州晓锋知识产权运营管理有限公司 | 铜铁复合合金的制造方法 |

| WO2018206193A1 (en) | 2017-05-09 | 2018-11-15 | Aleris Rolled Products Germany Gmbh | Aluminium alloy having high-strength at elevated temperature for use in a heat exchanger |

| WO2019089736A1 (en) | 2017-10-31 | 2019-05-09 | Arconic Inc. | Improved aluminum alloys, and methods for producing the same |

| KR102171086B1 (ko) * | 2018-09-28 | 2020-10-28 | 주식회사 포스코 | 주조 모사 장치 및 주조 모사 방법 |

| CN113396052B (zh) | 2019-01-31 | 2023-07-18 | 诺贝丽斯科布伦茨有限责任公司 | 制造钎焊片材产品的方法 |

| CN109972000B (zh) * | 2019-03-18 | 2020-10-02 | 江苏鼎胜新能源材料股份有限公司 | 一种热交换器用复合带材及其制备方法 |

| CN114619043B (zh) * | 2020-12-10 | 2023-05-02 | 上海交通大学 | 一种基于液态金属3d打印的复合铝合金板的制备方法和装置 |

| CN113941797B (zh) * | 2021-10-27 | 2022-10-04 | 浙江亚通焊材有限公司 | 一种高锡含量铜锡钎料栅状复合带材及其制备方法 |

| EP4426553A1 (en) | 2021-11-02 | 2024-09-11 | Hindalco Industries Limited | Method of making aluminium brazing sheet |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS61286044A (ja) * | 1985-06-13 | 1986-12-16 | Sumitomo Metal Ind Ltd | クラツド鋳片の連続鋳造方法 |

| DE19814988A1 (de) * | 1998-01-23 | 1999-07-29 | Schloemann Siemag Ag | Gießverfahren für ein dünnes Metallband |

| CN1229703A (zh) * | 1998-03-20 | 1999-09-29 | 北京科技大学 | 多层复合材料一次铸造成形设备与工艺 |

| CN1301204A (zh) * | 1998-04-16 | 2001-06-27 | 联邦科学和工业研究组织 | 双金属板 |

Family Cites Families (45)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1423654A (en) * | 1922-07-25 | Casting- process | ||

| US927062A (en) * | 1909-07-06 | Duplex Metals Company | Process of making compound metal objects. | |

| US929687A (en) * | 1908-07-13 | 1909-08-03 | Duplex Metals Company | Clad metal and process of producing the same. |

| US1011430A (en) * | 1911-11-10 | 1911-12-12 | John B Henry | Method of casting chilled rolls. |

| US2174733A (en) * | 1936-10-21 | 1939-10-03 | Clad Metals Ind Inc | Clad metal and method of making the same |

| US2301027A (en) | 1938-07-02 | 1942-11-03 | Aluminum Co Of America | Method of casting |

| US2268565A (en) * | 1939-01-05 | 1942-01-06 | Clad Metals Ind Inc | Method of making composite bearing metal and products thereof |

| DE844806C (de) | 1944-08-10 | 1952-07-24 | Wieland Werke Ag | Verfahren und Vorrichtung zur Herstellung von Verbundmetallstraengen |

| US2715252A (en) | 1951-06-21 | 1955-08-16 | Clevite Corp | Continuous casting apparatus for aluminum onto metallic strip material |

| GB777816A (en) | 1954-05-19 | 1957-06-26 | Dow Chemical Co | Improvements in or relating to consumable galvanic anodes for use in the cathodic protection of metal structures |

| US2916337A (en) * | 1956-06-18 | 1959-12-08 | Borg Warner | Composite bonded article |

| US3353934A (en) * | 1962-08-14 | 1967-11-21 | Reynolds Metals Co | Composite-ingot |

| US3295173A (en) | 1964-03-23 | 1967-01-03 | New York Wire Company | Casting machine for clad metal bars |

| GB1174764A (en) | 1965-12-21 | 1969-12-17 | Glacier Co Ltd | Method of Casting a Bi-Metallic Member |

| JPS4517833B1 (zh) * | 1967-02-24 | 1970-06-19 | Hitachi Ltd | |

| AT330380B (de) * | 1971-06-16 | 1976-06-25 | Inst Elektroswarki Patona | Verfahren zur herstellung mehrschichtiger metallblocke |

| JPS5550744B2 (zh) | 1971-11-12 | 1980-12-19 | ||

| US4071072A (en) | 1973-11-06 | 1978-01-31 | Alcan Research And Development Limited | Method of direct chill casting of aluminum alloys |

| US4125674A (en) * | 1976-03-17 | 1978-11-14 | Toyo Aluminium Kabushiki Kaisha | Aluminum foil for an electrode of an electrolytic capacitor |

| EP0010936B1 (en) | 1978-11-03 | 1983-10-26 | Alcan Research And Development Limited | Production of rolled products |

| JPS5568156A (en) | 1978-11-14 | 1980-05-22 | Sumitomo Metal Ind Ltd | Production of slab for clad steel plate in continuous casting method |

| DE3346391C2 (de) | 1983-12-22 | 1985-11-21 | Mannesmann AG, 4000 Düsseldorf | Stranggießverfahren und Vorrichtung zum Herstellen von Mehrschichtwerkstoffen |

| US4567936A (en) | 1984-08-20 | 1986-02-04 | Kaiser Aluminum & Chemical Corporation | Composite ingot casting |

| JPS61276746A (ja) | 1985-05-31 | 1986-12-06 | Sumitomo Metal Ind Ltd | 複合材の連続鋳造方法 |

| US4693293A (en) * | 1985-07-25 | 1987-09-15 | Toshiba Kikai Kabushiki Kaisha | Method of casting a machine part by fusing metal layers on both sides of a separting plate |

| US4726417A (en) * | 1986-09-12 | 1988-02-23 | Hitachi Metals, Ltd. | Adamite compound roll |

| JPS63303652A (ja) * | 1987-06-02 | 1988-12-12 | Nippon Light Metal Co Ltd | クラッド鋳造法 |

| SE503737C2 (sv) * | 1987-10-23 | 1996-08-19 | Sven Torbjoern Ekerot | Förfarande och anordning för direktgjutning av metaller till långsträckta kroppar |

| ES2031006T3 (es) * | 1988-09-22 | 1992-11-16 | Maschinenfabrik & Eisengiesserei Ed. Mezger Ag. | Plantilla de zapata de freno y procedimiento para su elaboracion. |

| US5077094A (en) * | 1989-12-11 | 1991-12-31 | Battelle Development Corp. | Process for applying a metal coating to a metal strip by preheating the strip in a non-oxidizing atmosphere, passing the strip through a melt pool of the metal coating material, and rapidly cooling the back surface of the strip |

| US5476725A (en) * | 1991-03-18 | 1995-12-19 | Aluminum Company Of America | Clad metallurgical products and methods of manufacture |

| CA2084986C (en) | 1991-04-12 | 1997-02-18 | Masafumi Zeze | Continuous casting method of multi-layered slab |

| US5240067A (en) | 1992-01-08 | 1993-08-31 | Reynolds Metals Company | Method and apparatus for continuous molten material cladding of extruded products |

| US5480496A (en) | 1994-03-29 | 1996-01-02 | Reynolds Metals Company | Method of making twin roll cast clad material using drag cast liner stock and article produced thereby |

| DE4420697C2 (de) | 1994-06-14 | 1997-02-27 | Inst Verformungskunde Und Huet | Stranggießkokille zum Gießen eines Verbundmetallstranges mit einem Trennkörper zum Trennen der eingegossenen Schmelzen der Teilstränge |

| CA2273923C (en) * | 1996-12-03 | 2006-07-18 | Hoogovens Aluminium Walzprodukte Gmbh | Multilayer metal composite products obtained by compound strand casting |

| CN1060695C (zh) * | 1997-04-15 | 2001-01-17 | 华南理工大学 | 以连续及半连续铸造方式制备梯度材料的方法 |

| GB9823267D0 (en) * | 1998-10-24 | 1998-12-16 | Hardwick Roy | Method of producing a metal composites which can be processed at high temperatures |

| JP4343368B2 (ja) | 1999-12-24 | 2009-10-14 | 昭和電工株式会社 | アルミニウム−鉄系クラッド材及びその製造方法 |

| US6503432B1 (en) * | 2000-03-02 | 2003-01-07 | E. I. Du Pont De Nemours And Company | Process for forming multilayer articles by melt extrusion |

| KR100756752B1 (ko) * | 2000-03-10 | 2007-09-07 | 코루스 알루미늄 발쯔프로두크테 게엠베하 | 브레이징 시트 제품 및 상기 브레이징 시트 제품을 이용하여 조립체를 제조하는 방법 |

| MXPA03000360A (es) * | 2000-07-26 | 2003-09-22 | Corus Aluminium Walzprod Gmbh | Producto de lamina de cobresoldadura chapeado con niquel. |

| US6555251B2 (en) * | 2000-12-21 | 2003-04-29 | Alcoa Inc. | Multi-layer, heat treatable brazing sheet with aluminum interlayer |

| US6705384B2 (en) | 2001-10-23 | 2004-03-16 | Alcoa Inc. | Simultaneous multi-alloy casting |

| US7514155B2 (en) * | 2003-07-18 | 2009-04-07 | Aleris Aluminum Koblenz Gmbh | High strength aluminium alloy brazing sheet |

-

2001

- 2001-10-23 US US10/004,041 patent/US6705384B2/en not_active Expired - Fee Related

-

2002

- 2002-10-22 PL PL02368548A patent/PL368548A1/xx not_active Application Discontinuation

- 2002-10-22 KR KR1020047006096A patent/KR101013405B1/ko not_active IP Right Cessation

- 2002-10-22 RU RU2004115623/02A patent/RU2323799C2/ru not_active IP Right Cessation

- 2002-10-22 KR KR1020097015515A patent/KR100979670B1/ko not_active IP Right Cessation

- 2002-10-22 JP JP2003537853A patent/JP4392244B2/ja not_active Expired - Fee Related

- 2002-10-22 EP EP02802196A patent/EP1438151A1/en not_active Withdrawn

- 2002-10-22 MX MXPA04003875A patent/MXPA04003875A/es active IP Right Grant

- 2002-10-22 WO PCT/US2002/033915 patent/WO2003035305A1/en active Application Filing

- 2002-10-22 CN CNB028210530A patent/CN1313226C/zh not_active Expired - Fee Related

- 2002-10-22 AU AU2002335126A patent/AU2002335126B2/en not_active Ceased

- 2002-10-22 BR BRPI0213498-5A patent/BR0213498B1/pt not_active IP Right Cessation

- 2002-10-22 CA CA2462965A patent/CA2462965C/en not_active Expired - Fee Related

- 2002-10-22 EP EP14175836.7A patent/EP2801423A1/en not_active Withdrawn

-

2003

- 2003-12-22 US US10/744,971 patent/US7407713B2/en not_active Expired - Fee Related

-

2004

- 2004-05-21 NO NO20042087A patent/NO20042087L/no not_active Application Discontinuation

-

2007

- 2007-07-13 US US11/777,638 patent/US7611778B2/en not_active Expired - Fee Related

-

2009

- 2009-10-12 US US12/577,497 patent/US20100028715A1/en not_active Abandoned

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS61286044A (ja) * | 1985-06-13 | 1986-12-16 | Sumitomo Metal Ind Ltd | クラツド鋳片の連続鋳造方法 |

| DE19814988A1 (de) * | 1998-01-23 | 1999-07-29 | Schloemann Siemag Ag | Gießverfahren für ein dünnes Metallband |

| CN1229703A (zh) * | 1998-03-20 | 1999-09-29 | 北京科技大学 | 多层复合材料一次铸造成形设备与工艺 |

| CN1301204A (zh) * | 1998-04-16 | 2001-06-27 | 联邦科学和工业研究组织 | 双金属板 |

Also Published As

| Publication number | Publication date |

|---|---|

| BR0213498A (pt) | 2004-11-16 |

| US20030079856A1 (en) | 2003-05-01 |

| US20080050607A1 (en) | 2008-02-28 |

| BR0213498B1 (pt) | 2011-09-20 |

| CA2462965C (en) | 2010-09-14 |

| KR100979670B1 (ko) | 2010-09-02 |

| CA2462965A1 (en) | 2003-05-01 |

| KR101013405B1 (ko) | 2011-02-14 |

| US7611778B2 (en) | 2009-11-03 |

| US20100028715A1 (en) | 2010-02-04 |

| US20040137257A1 (en) | 2004-07-15 |

| US7407713B2 (en) | 2008-08-05 |

| RU2004115623A (ru) | 2005-05-20 |

| US6705384B2 (en) | 2004-03-16 |

| WO2003035305A1 (en) | 2003-05-01 |

| EP1438151A1 (en) | 2004-07-21 |

| CN1575214A (zh) | 2005-02-02 |

| RU2323799C2 (ru) | 2008-05-10 |

| JP4392244B2 (ja) | 2009-12-24 |

| AU2002335126B2 (en) | 2008-10-23 |

| KR20090095664A (ko) | 2009-09-09 |

| KR20040045924A (ko) | 2004-06-02 |

| EP2801423A1 (en) | 2014-11-12 |

| NO20042087L (no) | 2004-05-21 |

| JP2005506908A (ja) | 2005-03-10 |

| MXPA04003875A (es) | 2005-02-17 |

| PL368548A1 (en) | 2005-04-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1313226C (zh) | 同步的多合金铸造 | |

| AU2002335126A1 (en) | Simultaneous multi-alloy casting | |

| DE602004010808T3 (de) | Verfahren und vorrichtung zur herstellung von verbundmetallsträngen | |

| DE69725170T2 (de) | Mehrschichtige metallverbundwerkstoffe hergestellt durch stranggiessen von metallverbundsträngen | |

| EP2293894B1 (en) | Method for casting a composite ingot | |

| WO2009024601A1 (en) | Method for casting a composite aluminium alloy ingot or billet | |

| CN103906852A (zh) | 热交换器翅用铝合金材料及其制造方法、以及使用该铝合金材料的热交换器 | |

| SE1050352A1 (sv) | Aluminium brazing sheet | |

| DE10043105A1 (de) | Metallurgische Bindung beschichteter Einsätze innerhalb von Metallgußteilen | |

| JP3849092B2 (ja) | アルミニウム合金クラッド材の製造方法 | |

| EP0010936B1 (en) | Production of rolled products | |

| CN112872032A (zh) | 一种真空钎焊油冷器底板材料及其制备方法 | |

| DE10392662T5 (de) | Kupfer-Nickel-Silizium Zwei-Phasen Abschrecksubstrat | |

| JP4077851B2 (ja) | クラッド材用側材 | |

| GB2033794A (en) | Improvements in the production of rolled products | |

| SU1131594A1 (ru) | Способ получени биметаллических отливок из сплавов на основе железа | |

| HU230969B1 (hu) | Eljárás sokrétegű szendvicsszerkezetű lemez előállítására | |

| NL1038432C2 (en) | Clad metal product and method of its manufacture. | |

| JPH0647165B2 (ja) | 金属積層複合材の製造法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| CF01 | Termination of patent right due to non-payment of annual fee |

Granted publication date: 20070502 Termination date: 20141022 |

|

| EXPY | Termination of patent right or utility model |