CN1311492C - 电触点部件及其制造方法 - Google Patents

电触点部件及其制造方法 Download PDFInfo

- Publication number

- CN1311492C CN1311492C CNB011330333A CN01133033A CN1311492C CN 1311492 C CN1311492 C CN 1311492C CN B011330333 A CNB011330333 A CN B011330333A CN 01133033 A CN01133033 A CN 01133033A CN 1311492 C CN1311492 C CN 1311492C

- Authority

- CN

- China

- Prior art keywords

- electric contact

- value

- electrode

- vacuum

- contact unit

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01H—ELECTRIC SWITCHES; RELAYS; SELECTORS; EMERGENCY PROTECTIVE DEVICES

- H01H1/00—Contacts

- H01H1/06—Contacts characterised by the shape or structure of the contact-making surface, e.g. grooved

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01H—ELECTRIC SWITCHES; RELAYS; SELECTORS; EMERGENCY PROTECTIVE DEVICES

- H01H11/00—Apparatus or processes specially adapted for the manufacture of electric switches

- H01H11/04—Apparatus or processes specially adapted for the manufacture of electric switches of switch contacts

- H01H11/048—Apparatus or processes specially adapted for the manufacture of electric switches of switch contacts by powder-metallurgical processes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01H—ELECTRIC SWITCHES; RELAYS; SELECTORS; EMERGENCY PROTECTIVE DEVICES

- H01H1/00—Contacts

- H01H1/02—Contacts characterised by the material thereof

- H01H1/0203—Contacts characterised by the material thereof specially adapted for vacuum switches

- H01H1/0206—Contacts characterised by the material thereof specially adapted for vacuum switches containing as major components Cu and Cr

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Powder Metallurgy (AREA)

- Contacts (AREA)

- High-Tension Arc-Extinguishing Switches Without Spraying Means (AREA)

- Manufacture Of Switches (AREA)

Abstract

本发明的一个目的是提供一种电触点部件和以较低的生产成本和较高的生产率制造这种电触点部件的方法,该电触点部件的特征在于具有良好的电流分断容量以及较高程度的介电强度和焊接电阻。本发明通过提供一种电触点部件实现上述目的,该电触点部件的特征在于这样的结构,在该结构中平板状耐火金属粉末扩散在包括高导电性金属的基体中,该电触点部件进一步的特征在于耐火金属粉末的平整表面定向在一个方向上,并应用与该耐火金属粉末的平整表面平行的表面作为触点表面。

Description

技术领域

本发明涉及一种在真空断路器、真空开关等类似器件中使用的新型电触点部件及其制造方法和使用该电触点部件的真空阀和真空断路器。

背景技术

安装在真空断路器等类似器件中的真空阀中的电极包括在固定侧和可动侧上的一对电极。在固定侧和可动侧上的电极由电触点和与其接触的电极棒(electrode rod)组成,该电触点的背部通常通过不锈钢板加强。

通常应用Cr-Cu复合金属来制造切断较大电流和较高电压的电触点部件。

通过将电触点材料加工成特定形状来制造电触点,其中通过由如下的步骤组成的所谓粉末冶金方法生产电触点材料:第一步是以特定组分将各种成分的金属粉末或其混合物形成为简单的结构(比如盘形),第二步是烧结它。该电触点具有三个或更多个狭槽以给所产生电弧施加驱动力以使该电弧运动到电极的周围而不让它停留在某一特定的点上,以叶片状间分开的形状形成这些狭槽。在电触点的中心具有凹面以确保该电弧不会留在电触点的中心。

由于上文所述的电触点是用于接通或切断高电压或电流,所以它直接暴露在电弧中。要求电触点具有较高的分断容量、较高的介电强度和较高的焊接电阻。但是很难满足所有这些要求。在市场上所购买的产品中,根据特定的应用在一定程度上牺牲其它的特性的代价下通常将重点放在特别重要的特性上。

较大的导电率实质上确保例如在Cr-Cu复合合金中较大的分断容量。通过增加Cu的含量的组分来满足该要求。然而,这就减少了Cr的含量,而Cr的含量能够增加介电强度,结果,介电强度和焊接电阻都降低了。

甚至在电力输送业务中增加电压时,真空断路器或真空开关都要求确保兼顾大电流分断容量以及介电强度和焊接电阻。例如,当应用Cr-Cu复合金属来制造电触点时,通过增加Cr的含量可以改善介电强度和焊接电阻。然而,在已有技术中,由于Cr的含量的增加降低了导电率和分断容量,使得很难确保兼顾大电流分断容量以及介电强度和焊接电阻。

日本专利公开JP235825/2000公开了一种具有平板状耐火金属粉末的电极部件。通过在触点表面上的较高导电性的金属和耐火金属之间喷镀复合金属形成该电极部件。然而,喷镀方法涉及喷镀气体和大气,因此所获得的喷镀膜包含大量的气体。在电流断开时产生的电弧加热释放这些气体,因此在释放这些气体的整个过程中都保持电弧,可能造成不能切断电流。此外,在喷镀膜上的耐火金属粉末的形状和大小都很难控制,趋于无规律性,结果断路性能不稳定。此外,形成喷镀膜要求较长的时间,造成生产率和成本都成问题。

发明内容

本发明的一个目的是提供一种电接触部件和以较低的生产成本和较高的生产率制造这种电接触部件的方法,该电接触部件的特征在于具有良好的电流分断容量以及较高程度的介电强度和焊接电阻。

为实现上述发明目的,本申请的发明人已经发明了一种材料结构,这种材料结构允许在执行电流切断的电触点表面上的介电强度分量占较大的面积。即在Cr-Cu电触点的情况下,以平板状形成Cr颗粒,而该Cr颗粒的平整表面定向成与在Cu基体中的触点表面平行。这种结构允许许多Cr颗粒暴露在该触点表面上而同时减少了Cr的含量并保持了较高的导电率,由此确保了较高的介电强度。此外,由于在Cr颗粒和Cu基体之间的较弱的化学键使得垂直于平整表面的Cr颗粒的强度降低,并且提高了焊接电阻。

下文概要地描述本发明。

根据本发明的电触点部件具有这样的结构:在该结构中将平板状耐火金属粉末扩散在包括高导电性金属的基体中,该电触点部件进一步的特征在于耐火金属粉末的平整表面定向在一个方向上,并应用与该耐火金属粉末的平整表面平行的表面作为触点表面。

根据本发明的平板状耐火金属粉末的特征在于该平整表面的最大长度除以与其垂直的表面的最小尺寸在3至30的范围内。

根据本发明的电触点部件的特征在于90%wt或更多的平板状耐火金属粉末具有相对于触点表面在+40到-40度范围内取向的平整表面,75%wt或更多的平板状耐火金属粉末具有相对于触点表面在+20到-20度范围内取向的平整表面。

根据本发明的上述的耐火金属粉末包括如下的一种:Cr、W、Mo、Ta、Nb、Be、Hf、Ir、Pt、Zr、Ti、Te、Si、Rh和Ru、包括它们之中的两种或更多种的混合物或其化合物,以及高导电性金属包括Cu、Ag、Au或主要包括它们的合金。

上述的耐火金属粉末包含50到2000ppm的氧、50到3000ppm的铝和100到2500ppm的硅。

根据本发明的电触点部件包括15到40wt%的上述的耐火金属粉末和60到85的导电金属。

根据本发明的电触点部件的特征在于由上述的耐火金属粉末所占有的面积的百分比在触点表面上为30到50%,以及由耐火金属粉末所占有的面积的百分比在垂直于触点表面的表面上为14到25%。

根据本发明的电触点部件包含2500ppm或更少的氧,其中在垂直于触点表面的方向上的抗拉强度为150兆帕或更小,电阻率为5.5微欧姆·厘米或更小。

根据本发明制造电触点部件的方法的特征在于:

在120到500兆帕的压力下压力模制由上述的耐火金属粉末和高导电性金属粉末组成的粉末混合物形成模制的产品。

在真空或在惰性气体环境中在等于或小于所说的高导电性金属粉末的熔点的情况下烧结这个模制产品;以及

在平行于在模制过程中加压的表面上形成触点表面。

根据本发明制造电触点部件的方法的特征在于在与模制过程中相同的方向上施加400兆帕或更多的压力下使所获得的电触点部件紧密。

根据本发明制造电触点部件的方法的特征在于:

通过由耐火金属粉末和高导电性金属粉末组成的粉末混合物的挤压和压紧模制形成连续的板状或棒状的模制产品;

在真空或在惰性气体环境中在等于或小于所说的高导电性金属粉末的熔点下连续烧结这个模制产品;以及

将平行于挤压方向的表面用作触点表面。

根据本发明制造电触点部件的方法的特征在于:

将所获得的电触点部件进一步滚压,在平行于所滚压的表面的方向上形成触点表面;

其中在等于或小于所说的高导电性金属的熔点下或正常的温度下执行上述的滚压。

根据本发明制造电触点部件的方法的特征在于通过垂直于挤压的方向冲压获得所需的形状。

根据本发明制造电触点部件的方法的特征在于高导电性金属粉末的颗粒尺寸不超过80微米。

根据本发明制造电触点部件用作在真空阀中构成在固定的和可动侧面上的一对电极的部件,以及将这个真空阀应用在真空断路器、真空开关等中。

根据本发明的真空阀的特征在于,基于真空盒的外部直径x(mm),通过将额定电压(KV)乘以分断电流有效值(kA)所获得的值y在从通过下述等式(1)所获得的值或更小的值到通过下述等式(2)所获得的值或更大的值的范围内:

y=11.25x-525 … (1)

y=5.35x-242 … (2)

根据本发明的电触点部件的特征在于,基于通过将额定电压(KV)乘以分断电流有效值(kA)获得的值x(kVA×103),直径y(mm)在从通过下述等式(3)所获得的值或更小的值到通过下述等式(4)所获得的值或更大的值的范围内:

y=0.15x+22 … (3)

y=0.077x+20 … (4)

根据本发明的真空阀的特征在于,基于电触点的直径x(mm),真空盒的直径y(mm)在从通过下述等式(5)所获得的值或更小的值到通过下述等式(6)所获得的值或更大的值的范围内:

y=1.26x+30 … (5)

y=1.26x+10 … (6)

具体实施方式

根据本发明的电触点部件的结构的特征在于将平板状耐火金属粉末扩散在包括高导电性金属的基体中,所说的耐火金属粉末的平整表面定向在一个方向上。当这种电触点部件用作电极时,优选将与耐火金属粉末的平整表面平行的表面用作触点表面。这种结构允许许多耐火金属颗粒暴露在触点表面中而同时保持较高的导电率而不会增加所包含的耐火金属的含量,由此确保了较高的介电强度。此外,在垂直于触点表面方向上的强度较小,因为在耐火金属颗粒和高导电性金属基体之间的化学键较弱。这就使得在通过电弧加热焊接电极时容易分离并断开触点,由此提高了焊接电阻。

上述的平板状耐火金属粉末优选具有如下的特征:平整表面的最大长度除以垂直于它的表面的最小尺寸在3到30的范围内。如果在电触点部件中所包含的90wt%或更多的耐火金属粉末具有相对于触点表面在+40到-40度的范围内取向的平整表面,75wt%或更多的耐火金属粉末具有相对于触点表面在+20到-20度的范围内取向的平整表面,它能够确保较大电流的分断容量以及同时兼顾介电强度和焊接电阻。

构成电触点材料的耐火金属粉末优选包括如下一种:Cr、W、Mo、Ta、Nb、Be、Hf、Ir、Pt、Zr、Ti、Te、Si、Rh和Ru、包括它们之中的两种或更多种的混合物或其化合物,以及高导电性金属优选包括Cu、Ag、Au或主要包括它们的合金。如果在耐火金属粉末和高导电性金属之间的混合比率为这样的:其中包含15到40wt%的耐火金属粉末和60到85wt%的高导电性金属,则可以形成具有如下特征的电触点部件:良好的电流分断容量、较高程度的介电强度以及可靠的材料结构。

该耐火金属粉末优选包含50到2000ppm的氧、50到3000ppm的铝和100到2500ppm的硅。这就提供了在分断时良好的灭弧效果,由此改善了断路性能。铝和硅每种都被氧化,通过均匀地分布具有较高熔点的坚硬且细微的铝和硅的氧化物确保了良好的焊接电阻和介电强度。

如果铝和硅的含量小于上述的含量,所产生的铝和硅的量将更少,结果在改善性能方面几乎没有效果。如果该含量更大,在分断时的电弧加热使氧化物分解,产生大量的气体,由此降低了介电强度和断路性能。

在根据本发明的电触点部件中,由上述的耐火金属粉末所占有的面积的百分比在触点表面上优选为30到50%,以及在垂直于触点表面的表面上优选为14到25%。这就提高了介电强度和焊接电阻,同时保持了较高的导电率。

当在电触点部件中所含的氧保持在2500ppm或更小时,在电流切断时的气体排放减少,因此可以防止由于该气体所保持的电弧放电引起的电流切断可能的失败。

当在垂直于触点表面的方向上的抗拉强度为150兆帕或更小时,在平行于触点表面方向上的抗拉强度为150兆帕或更大,因此在电流切断时电弧加热焊接电极时容易分离并断开该触点,结果提高了焊接电阻。

电触点部件的电阻率优选为5.5微欧姆·厘米或更小。由于电特性取决于所包含的高导电性金属的含量,所以不存在各向异性。这种电阻率确保了良好的电流分断性能。

在电触点部件的生产过程中,优选在120到500兆帕的压力下压力模制由耐火金属粉末和高导电性金属粉末组成的粉末混合物以形成模制的产品;以及在等于或小于高导电性金属粉末的熔点下在真空或在惰性气体环境中烧结这种模制的产品。如果模制的压力小于120兆帕,模制密度将更小,所模制的产品容易受到损坏。如果它大于500兆帕,则会降低模具的寿命和生产率。当在真空或惰性气体环境下烧结所模式的产品时,确保了充分地烧结的结构和所包含的气体的足够的量。平板状耐火金属粉末易于平行于在模制的过程中的加压表面取向,可取的是平行于受压的表面的表面用作平整表面。这就确保了在本发明中所希望的特征。

此外,通过在与模制过程中的方向相同的方向上施加400兆帕或更大的压力使所生产的电触点部件紧密。这就导致电极性能的稳定性,并且还增强了平板状耐火金属粉末的取向,结果增强了在本发明中所希望的特性。

在根据本发明的电触点部件的生产过程中,通过由耐火金属粉末和高导电性金属粉末组成的粉末混合物的挤压或压缩模制形成连续的板状或棒状的模制产品;以及在真空或在惰性气体环境中在等于或小于所说的高导电性金属粉末的熔点下连续烧结该模制产品。这个方法允许以较低的生产成本且较高的生产率生产电触点部件。由于平板状耐火金属粉末易于定向在挤压方向上,优选平行于挤压方向的表面作为触点表面。这就确保了在本发明希望的特性。

通过进一步连续地滚压可以使所生产的电触点部件更紧密,结果电极性能更稳定。在常规的温度下执行这种滚压操作。通过在等于或小于高导电金属的熔点下执行热滚压操作可以防止裂纹或其它的材料缺陷。通过滚压可以增强平板状耐火金属粉末的取向,结果改善了本发明的希望的特性。

通过在垂直于挤压方向上对所生产的电触点部件冲压可以在较短的时间内有效地获得所需形状的电极。作为上述的电触点部件的材料的高导电性金属粉末的颗粒尺寸优选为80微米或更小。如果高导电性金属粉末的颗粒尺寸更大,很难在形成粉末混合物的过程中定向耐火金属粉末,也难于获得了本发明所希望的特性。

在根据本发明的真空阀中,基于真空盒的外部直径x(mm),通过将额定电压(KV)乘以分断电流有效值(kA)所获得的值y优选在从通过下述等式(1)所获得的值或更小的值到通过下述等式(2)所获得的值或更大的值的范围内:

y=11.25x-525 … (1)

y=5.35x-242 … (2)

在根据本发明的电触点部件中,基于通过将额定电压(KV)乘以分断电流有效值(kA)获得的值x(kVA×103),直径y(mm)优选在从通过下述等式(3)所获得的值或更小的值到通过下述等式(4)所获得的值或更大的值的范围内:

y=0.15x+22 … (3)

y=0.077x+20 … (4)

在根据本发明的真空阀中,基于电触点的直径x(mm),真空盒的直径y(mm)优选在从通过下述等式(5)所获得的值或更小的值到通过下述等式(6)所获得的值或更大的值的范围内:

y=1.26x+30 … (5)

y=1.26x+10 … (6)

根据本发明的电触点部件具有这样的结构,在该结构中平板状耐火金属粉末定向在平行于在包括高导电性金属的基体中的触点表面。这就增加了由耐火金属粉末所占的面积,提高了介电强度和焊接电阻,而不会降低分断性能。

根据本发明的生产方法可以有效地批量生产具有上述材料结构的电触点部件,由此降低生产成本。

附图说明

附图1所示为表示作为本发明的第一实施例的电触点部件的结构的实例的照片。

附图2所示为作为本发明第四实施例的电极的结构。

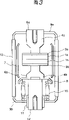

附图3所示为作为本发明第五实施例的真空阀的结构。

附图4所示为本发明的第七实施例的制造方法和设备。

附图5所示为作为本发明第八实施例在真空阀的分断电压/电流有效值和外部直径之间的关系。

附图6所示为作为本发明第八实施例在真空阀的电触点直径和分断电压/电流有效值之间的关系。

附图7所示为作为本发明第八实施例在真空阀的真空盒的外部直径和电触点直径之间的关系。

具体实施方式

下文参考实施例具体地描述本发明。

[第一实施例]

作为本发明的第一实施例,本发明人已经应用Cr作为耐火金属并应用Cu作为高导电性金属制造了25Cr-75Cu复合金属的电触点部件。下文描述如何制造这种电触点部件:

本发明人通过设定到所规定的间隙尺寸的碾压机的压缩使Cr粉末平整以作为耐火金属,从而制造平整Cr粉末,其中平整表面的最大长度除以与其垂直的表面的最小尺寸(在下文中称为“纵横比”)为3、10、30和40(参考实例)。对于另一参考实例,以纵横比为1应用未经处理的材料作为Cr粉末。所使用的Cr粉包含1100ppm的氧、800ppm的铝和440ppm的硅。

应用颗粒尺寸为80微米或更小以及80微米或更大的Cu粉末作为高导电性金属。通过组合上述的平整Cr粉末和Cu粉末得到在表1中所示的十种类型的电触点部件。

表1

| 试样序号 | 组分(wt%) | Cr粉末纵横比 | Cu粉末颗粒尺寸(μm) | 在下面的角度范围内所包含的Cr的百分比(wt%) | Cr在每个表面上所占的面积的百分比(%) | ||

| 相对于触点表面在±40度内 | 相对于触点表面在±20度内 | 触点表面 | 垂直于触点表面的横截面 | ||||

| A | 25Cr-Cu | 1(用作材料) | 80或更小 | - | - | 29.1 | 29.4 |

| B | 3 | 94.4 | 77.9 | 33.8 | 22.9 | ||

| C | 10 | 95.5 | 78.6 | 38.5 | 20.5 | ||

| D | 30 | 96.3 | 79.8 | 48.1 | 17.7 | ||

| E | 40 | 98.5 | 80.9 | 55.9 | 16.1 | ||

| F | 1(用作材料) | 80或更大 | - | - | 28.7 | 29.3 | |

| G | 3 | 55.1 | 31.2 | 31.2 | 29.1 | ||

| H | 10 | 68.4 | 49.8 | 34.3 | 27.8 | ||

| I | 30 | 81.7 | 60.3 | 39.3 | 26.7 | ||

| J | 40 | 88.0 | 67.6 | 40.9 | 24.4 | ||

在V-形混合器中按25对75的重量百分比的比率混合平整的Cr粉末和Cu粉末混合。然后在直径为60毫米的模具中填以粉末混合物。通过液压机将250兆帕的压力施加到圆形表面以进行加压成型。所模制的产品的直径为600毫米,厚度为12毫米,以及相对密度为73%。在真空度为6.7×10-3帕或更小的情况下在摄氏1050度下对它进行加热120分钟以制造在表1中所列出的电触点。在烧结和加热之后,在所有的情况中相对密度为97%到98%。

附图1所示为所制造的电触点部件的结构的实例。它是一张表示该结构的照片(在该照片中Cr粉末的纵横比为10,Cu的粉末颗粒的尺寸为80微米或更小)。应用光学显微镜观测电触点部件的圆形表面(下文称为触点表面)和与其垂直的横截面。

在附图1中,(a)所示为平行于触点表面的表面的结构,而(b)表示垂直于触点表面的横截面的结构。可以确信在(a)的触点表面上Cr颗粒的平整表面占了相对较大的面积,在(b)中与该触点表面垂直的横截面上该Cr的颗粒的平整表面几乎都平行于该触点表面取向。这就说明了具有平板状的Cr粉末易于定向在垂直于所施加压力的方向上,通过应用与该压力表面平行的触点表面可以获得在本发明中所希望的材料结构。

应用光学显微镜观察所制造的十种类型的电触点部件的触点表面和与其垂直的横截面以找到相对于触点表面在±40和±20度的范围内取向的Cr颗粒的百分数。对于Cr颗粒的百分数,应用图像处理以找到在每种角度范围内的Cr的面积并进行计算以获得所包含的Cr的重量百分数。

表示1所示为在每种角度范围内的Cr的百分数。可以确信,如果Cr粉末的纵横比为3到40,当Cu颗粒尺寸为80微米或更小时,90wt%或更多定向在+40到-40度范围内,75wt%或更多定向在+20到-20度范围内。

通过对比已经证实,即使Cr粉末的纵横比为40,当Cu颗粒尺寸为80微米或更小时,小于90wt%的Cr定向在+40到-40度范围内,小于75wt%的Cr定向在+20到-20度范围内。这种讨论表明Cu的颗粒尺寸优选为80微米或更小以便确保平整的Cr粉末定向在所需的方向上。

表1还示出了获得Cr在电触点部件的触点表面和与其垂直的横截面上所占有的面积百分数(面积占有率)的图像处理结果。当Cu的颗粒直径为80微米或更小时,如果Cr粉末的纵横比为3到40,在触点表面上的面积占有率为30%或更大,在与其垂直于的横截面上的面积占有率为14到25%。然而,当Cr粉末的纵横比为40时(实验序号为E),在触点表面上的Cr面积占有率为50%或更多。如果用作电极,与相应的电极的接触电阻将增加,降低了电流输送容量;这是不可取的。因此,Cr粉末优选的纵横比在范围3到30内。

已经证实上文所讨论的趋势还适合于如下情况,在其中耐火金属是由如下的一种制成:W、Mo、Ta、Nb、Be、Hf、Ir、Pt、Zr、Ti、Te、Si、Rh和Ru(除了Cr以外)、包括它们之中的两种或更多种的混合物或其化合物,以及高导电性金属是Ag、Au或主要由它们(除了Cu以外)组成的合金。

[第二实施例]

在本发明的另一实施例中,制造了五种类型的电触点部件,在其中使用Cr的耐火金属和Cu的高导电性金属,Cr的含量从10到45wt%的范围内变化。Cr粉末的纵横比为15,Cu粉末的颗粒尺寸为80微米或更小。以与第一实施例相同的方法生产这些电触点部件。在烧结和加热之后,这些电触点部件具有97到98%的相对密度。

表2所示为所生产的电触点部件的成分、相对于触点表面在±40度和±20度内取向的Cr颗粒的百分数以及在触点表面和与其垂直的横截面上的Cr的面积占有率。

表2

| 试样序号 | 组分(wt%) | Cr粉末纵横比 | Cu粉末颗粒尺寸(μm) | 在下面的角度范围中所包括的Cr的百分比(wt%) | 在每个表面上的Cr所占的面积的百分数(%) | ||

| 相对于触点表面在±40度内 | 相对于触点表面在±20度内 | 触点表面 | 垂直于触点表面的横截面 | ||||

| K | 10Cr-Cu | 15 | 80或更小 | 93.1 | 77.4 | 28.4 | 12.9 |

| L | 15Cr-Cu | 95.4 | 78.1 | 31.2 | 14.4 | ||

| M | 25Cr-Cu | 95.9 | 78.3 | 39.1 | 21.0 | ||

| N | 40Cr-Cu | 96.0 | 79.4 | 48.5 | 24.6 | ||

| O | 45Cr-Cu | 96.8 | 78.9 | 51.2 | 26.0 | ||

已经证实,在任一种组分中,90wt%或更多的Cr定向在从+40到-40度的范围内,75wt%或更多的Cr定向在从+20到-20度的范围内。然而,对于10Cr-Cu的组分(试样K),在触点表面上的Cr的面积占有率为30%或更小,在与其垂直的横截面上的Cr的面积占有率为14%或更小。在这种情况下,实现了本发明的确保兼顾断路性能和高介电强度的的目。对于45Cr-Cu的组分(试样O),在触点表面上的面积占有率为50%,电流输送容量降低;这不是最佳的。因此,已经证实合理的Cr的重量百分数是15到40,合理的Cu的重量百分数是60到85。

已经证实上文所讨论的趋势还适合于如下情况,在其中耐火金属是由如下的一种制成:W、Mo、Ta、Nb、Be、Hf、 Ir、Pt、Zr、Ti、Te、Si、Rh和Ru(除了Cr以外)、包括它们之中的两种或更多种的混合物或其化合物,以及高导电性金属是Ag、Au或主要由它们(除了Cu以外)组成的合金。

[第三实施例]

在第三实施例中,测量在第一和第二实施例中所生产的电触点部件的试样A至D和L至N在垂直于触点表面和平行于它的方向上的电阻率和抗拉强度。

表3所示为测量结果。

表3

| 试样序号 | 组分(wt%) | Cr粉末,纵横比 | 抗拉强度(兆帕) | 电阻率(μΩ·cm) | ||

| 垂直于触点表面 | 平行于触点表面 | 垂直于触点表面 | 平行于触点表面 | |||

| A | 25Cr-Cu | 1 | 144 | 149 | 4.09 | 4.03 |

| B | 3 | 141 | 151 | 4.08 | 4.06 | |

| C | 10 | 130 | 158 | 4.12 | 4.04 | |

| D | 30 | 119 | 166 | 4.14 | 4.07 | |

| L | 15Cr-Cu | 15 | 129 | 157 | 2.68 | 2.70 |

| M | 25Cr-Cu | 126 | 161 | 4.10 | 4.08 | |

| N | 40Cr-Cu | 144 | 168 | 5.29 | 5.19 | |

与应用Cr作为未加工的材料粉末的第A试样相比,在垂直于触点表面方向上的抗拉强度为150兆帕或更小,而在平行于触点表面方向上在所有的情况下抗拉强度为150兆帕或更大。由于垂直于触点表面的强度较小,当与相对应的电极焊接时可能分离和断裂,结果提高了焊接电阻。

对于电阻率不存在显著的各向异性。由于电特性几乎主要由组分确定,因此即使Cr粉末为平整形状也不存在导电性的方向性,这就使得可以将断路性能维持在与前述的结构的断路性能相同的水平。

从上述的讨论中已经证实根据本发明的触点表面在垂直于触点表面的方向上更容易分离,因此不存在导电性的各向异性。

[第四实施例]

在根据本发明的第四实施例中,应用在第一和第二实施例中所制造的电触点部件的第A至E和K至O号试样制造在真空阀中所应用的电极。

附图2所示为所生产的电极结构。在附图2中,1表示电触点,2表示给电弧施加力以使它不静止的螺旋槽,3表示由不锈钢所制造的加强板,4表示电极棒和5表示铜焊料材料。下文描述了如何生产电极:通过机加工使在第一和第二实施例中所制造的电触点部件形成为所需的形状,由此获得电触点1。电极棒4由缺氧铜(anoxic copper)制成,通过事先加工由SUS304制造加强板3。加强板3和电触点1的中心孔和电极棒4的凹面通过铜焊料材料5配合在一起,铜焊料材料5还放置在电触点1和加强板之间。在8.2×10-4帕或更小的真空度下在摄氏980度下加热8分钟以制造在附图8中所示的电极。这个电极用于7.2kV的额定电压、600A的额定电流和200kA的额定分断电流的真空值。

[第五实施例]

本发明人制造了带有本实施例中所生产的电极的真空阀。指定该真空阀的额定电压为7.2kV、额定电流为600A和额定分断电流为20kA。附图3所示为根据本发明的真空阀的结构。在附图3中,1a和1b分别表示在固定和可动侧上的电触点。3a和3b表示加强板,4a和4b表示在固定和可动侧上的电极棒,它组成了在固定侧上的电极6a和在可动侧上的电极6b。通过在可动侧上的遮板8将在可动侧上的电极6b连接到可动侧的支架12以防止金属蒸汽在分断时喷射出来。对它们进行铜焊并通过在固定侧上的端板9a、在可动侧上的端板9b和绝缘套13将它们密封到较高的真空度,并通过在可动侧上的支架12和在固定侧上的电极6a的螺纹部分连接到外部。在绝缘套13的里面,遮板7防止在分断时金属蒸汽喷射出来。支撑滑动部分的导向部分11安装在可动侧上的端板9b和在可动侧上的支架12之间。波纹管10安装在可动侧上的遮板8和在可动侧上的端板9b之间,在可动侧上的支架12在垂直的方向上移动同时将真空阀的内部保持在真空状态,由此使在固定侧上的电极6a和在可动侧上的电极6b打开或关闭。在优选的实施例中,应用在第四实施例中所制造的在附图2中所示的结构的电极作为在固定侧上的电极6a和在可动侧上的电极6b来制造在附图3中所示的真空阀。这样,制造了在附图3中所示的真空阀。

[第六实施例]

表4所示为在内置在真空断路器中的真空阀上所进行的各种性能试验的结果,其中该真空阀为在第五实施例中所制造的真空阀。

表4

| 试样序号 | 组分 | Cr粉末,纵横比 | 断路性能 | 介电强度 | 焊接电阻 | 备注 |

| A | 25Cr-Cu | 1 | 1.0 | 1.0 | 1.0 | 已有技术的结构(参考) |

| B | 3 | 1.0 | 1.2 | 1.1 | ||

| C | 10 | 1.0 | 1.5 | 1.3 | ||

| D | 30 | 1.0 | 1.9 | 1.6 | 较大的载流电阻 | |

| E | 40 | 1.0 | 2.1 | 1.7 | 介电强度不够 | |

| K | 10Cr-Cu | 15 | 0.8 | 0.7 | 1.0 | |

| L | 15Cr-Cu | 1.1 | 1.0 | 1.1 | ||

| M | 25Cr-Cu | 1.0 | 1.6 | 1.3 | ||

| N | 40Cr-Cu | 0.9 | 1.9 | 1.5 | ||

| O | 45Cr-Cu | 0.7 | 2.0 | 1.6 | 断路性能不够 |

表4所示为性能比较结果,其中“1”表示具有根据已有技术的材料组成的结构的第A试样的值,其中将Cr用作为未加工的材料。

尽管Cr粉末的纵横比有变化,第A至E试样所示为在断路性能方面没有变化。这是因为如表3所示电阻率几乎没有变化。同时,随纵横比增加介电强度。这是由于如表1所示增加了在触点表面上的Cr的面积占有率。此外,焊接性能还随纵横比增加。这是由于如表3所示降低了在垂直于触点表面上的抗拉强度和存在Cr的大面积占有率,结果容易分离和断开。然而,Cr粉末的纵横比为40的第E号试样在触点表面上占有较大的面积百分数,同时增加了在电极和载流电阻之间的接触电阻。这并不是优选的。因此,已经说明了当Cr粉末的纵横比在从3到30的范围内时可以提高介电强度和焊接电阻,同时保持了当前的断路性能。

在试样K到O中,试样N的断路性能为0.9,小于具有根据已有技术的结构的试样A,但它可以应用到额定分断电流为20kA的真空断路器。然而,试样O的断路性能不够,不能应用于额定分断电流为20kA的真空断路器。此外,Cr的含量降低的同时介电强度也降低。所产生的再放电电弧使断路性能下降;因此,很难将试样K用于额定分断电流为7.2kA的真空断路器。因此,适合的Cr含量应该为15到40wt%。

将在第一和第二实施例中所制造的电触点部件再次放入模具,并对它施加400、600和800兆帕的压力。应用该电触点部件来评价根据与第四实施例相同的方法所制造的电极的性能。在上述任何压力下的电触点部件都具有98.5%或更大的相对密度。然后观察到与上述结果相同的结果。已经表明该断路性能趋于进一步稳定。这是因为在烧结之后通过再次施加压力使其材料更加紧密,结果降低了内部缺陷或气体的含量。

上述的试验已经表明根据本发明的电触点部件能够有效地兼顾断路性能、较高的介电强度和焊接电阻。

[第七实施例]

在根据本发明的另一制造方法中,本发明人制造与在第一和第二实施例中所制造的电触点部件相同的电触点部件。附图4所示为根据本实施例的制造方法和设备的示意图。在附图4中,标号14表示盛有材料粉末混合物15的容器,16表示连续挤压和模制从容器14中排放的材料粉末混合物的制模机。标号17表示模割材料粉末15并在旋转的同时将其输送出的碾压机,18表示成板状的连续模制的产品,19表示在惰性气体环境中连续地加热和烧结连续模制的产品18的隧道炉,20表示通过加热和烧结所获得的连续烧结产品,21表示对连续烧结的产品20进行滚压以使其紧密,22表示所滚压的电触点部件,23表示对电触点部件22冲压出所需形状的电触点24的冲模,25表示连续传输通过冲压所形成的电触点24的传输带。

根据本实施例将模制压力、烧结温度和烧结后的滚压设置成几乎与在第一和第二实施例中的这些值相同的值。

本发明人已经研究了根据本发明所制造的电触点部件的结构、抗拉强度、电阻率以及其它的特性,结果几乎所有的这些特征都与在第一和第二实施例中所制造的电触点部件的特性相同。

因此,已经证明了本制造方法可以以较低的生成成本和较高的生产率连续地生产大量的电触点部件,确保兼顾断路性能、较高的介电强度和焊接电阻,由此实现本发明的目的。

[第八实施例]

表5所示为应用试样B的部件作为电触点1a和1b所制造的各种额定值的真空阀的技术参数。

表5

| 项目 | No. | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| 额定值 | 电流(A) | 600 | 500 | 1200 | 2000 | 3000 | 3000 | 600 | 1200 | 2000 |

| 电压(V) | 7.2 | 7.2 | 7.2 | 7.2 | 7.2 | 15 | 12 | 7.2 | 24 | |

| 分断电流有效值(KA) | 12.5 | 20 | 31.5 | 40 | 63 | 50 | 16 | 31.5 | 25 | |

| 分断电压/电流有效值(×103KVA) | 90 | 142 | 225.8 | 288 | 453.5 | 750 | 192 | 226.8 | 500 | |

| 真空盒 | 外径(mm) | 62 | 72 | 90 | 100 | 130 | 130 | 72 | 90 | 100 |

| 长度(mm) | 100 | 100 | 100 | 130 | 215 | 215 | 130 | 170 | 215 | |

| 电触点 | 直径(mm) | 32 | 42 | 57 | 65 | 86 | 65 | 39 | 57 | 50 |

| 厚度(mm) | 8 | 9 | 10 | 15 | 17 | 17 | 9 | 10 | 10 | |

附图5所示为在分断电压/电流有效值(y)和真空盒外径(x)之间的关系的附图。通过将分断电压(kV)乘以分断电流有效值(kA)获得分断电压/电流有效值。优选确定在真空盒外径(x)相对于分断电压/电流有效值之间的关系以使分断电压/电流有效值(y)在从11.25x-525和5.35x-242中所获得的值之间,如附图5所示。

附图6所示为在电触点直径(y)和分断电压/电流有效值(x)之间的关系的附图。优选确定在电触点直径(y)相对于分断电压/电流有效值(x)之间的关系以使它在从0.15x+22和0.077x+20中所获得的值之间。

附图7所示为在真空盒外径(y)和电触点直径(x)之间的关系的附图。优选确定真空盒外径(y)以使它在从1.26x+30和1.26x+10中所获得的值之间。在本实施例中,将它大致设置为从y=1.26x+19.6中所获得的值。

Claims (25)

1.一种电触点部件,其特征在于这样的结构,在该结构中平板状耐火金属粉末扩散在包括高导电性的金属的基体中,其中所述电触点部件被烧结。

2.根据权利要求1所述的电触点部件,其中90%wt或更多的平板状耐火金属粉末具有相对于触点表面在+40到-40度范围内取向的平整表面。

3.根据权利要求1所述的电触点部件,其中75%wt或更多的平板状耐火金属粉末具有相对于触点表面在+20到-20度范围内取向的平整表面。

4.根据权利要求1至3中任一权利要求所述的电触点部件,其中平板状耐火金属粉末包括如下的一种:Cr、W、Mo、Ta、Nb、Be、Hf、Ir、Pt、Zr、Ti、Te、Si、Rh和Ru、包括它们之中的两种或更多种的混合物或其化合物,以及高导电性金属包括Cu、Ag、Au或主要包括它们的合金。

5.根据权利要求1至3中任一权利要求所述的电触点部件,其中平板状耐火金属粉末包含50到2000ppm的氧、50到3000ppm的铝和100到2500ppm的硅。

6.根据权利要求1至3中任一权利要求所述的电触点部件,其包括15到40wt%的平板状耐火金属粉末和60到85wt%的高导电性金属。

7.根据权利要求1至3中任一权利要求所述的电触点部件,其中平板状耐火金属粉末在触点表面上所占有的面积的百分数为30到50%,以及平板状耐火金属粉末在垂直于触点表面的表面上所占有的面积的百分数为14到25%。

8.根据权利要求1至3中任一权利要求所述的电触点部件,其中平板状耐火金属粉末包含2500ppm或更少的氧。

9.根据权利要求1至3中任一权利要求所述的电触点部件,其中在垂直于触点表面的方向上的抗拉强度为150兆帕或更小。

10.根据权利要求1至3中任一权利要求所述的电触点部件,其中电阻率为5.5微欧姆·厘米或更小。

11.一种制造电触点部件的方法,其中在压力下压力模制由平板状耐火金属粉末和高导电性金属粉末组成的粉末混合物形成一种模制的产品,在真空或在惰性气体环境中在等于或小于所说的高导电性金属粉末熔点的熔点下烧结所说的模制产品。

12.根据权利要求11所述的方法,其特征在于在形成平行于在模制过程中的加压表面的触点表面。

13.根据权利要求11所述的方法,其特征在于通过所述粉末混合物的挤压模制形成板状或棒状的模制产品;在惰性气体环境中在等于或小于所说的高导电性金属粉末熔点的熔点下烧结这个模制产品。

14.根据权利要求13所述的方法,其特征在于在等于或小于该高导电性金属熔点的熔点下或在正常的温度下执行该滚压操作。

15.根据权利要求14所述的方法,其特征在于在平行于所滚压的表面上形成触点表面。

16.根据权利要求13至15中任一权利要求所述的制造电触点部件的方法,其特征在于通过在垂直于挤压的方向上对所说的电触点部件进行冲压获得所需的形状。

17.根据权利要求13至15中任一权利要求所述的制造电触点部件的方法,其特征在于高导电性金属粉末的颗粒尺寸不超过80微米。

18.一种在真空盒中在固定侧和可动侧上设有电极的真空阀,其特征在于将根据权利要求1至3中任一权利要求所述的电触点部件应用在所说的固定侧和可动侧上的电极中。

19.一种在真空盒中在固定侧和可动侧上设有电极的真空阀,其特征在于所说的两个电极包括由根据权利要求1至3中任一权利要求所述的电触点部件形成的电触点和与其连接的电极棒;

所说的真空盒是圆柱形;以及

基于真空盒的外部直径x(mm),通过将额定电压(kV)乘以分断电流有效值(kA)所获得的值y在从通过下述等式(1)所获得的值或更小的值到通过下述等式(2)所获得的值或更大的值的范围内:

y=11.25x-525…(1)

y=5.35x-242…(2)。

20.一种真空盒中在固定侧和可动侧上设有电极的真空阀,其特征在于所说的两个电极包括由根据权利要求1至3中任一权利要求所述的电触点部件形成的电触点和与其连接的电极棒;以及

基于通过将额定电压(kV)乘以分断电流有效值(kA)所获得的值x(kVA×103),所说的电触点的直径y(mm)在从通过下述等式(3)所获得的值或更小的值到通过下述等式(4)所获得的值或更大的值的范围内:

y=0.15x+22…(3)

y=0.077x+20…(4)。

21.一种真空阀和应用所说的真空阀的真空断路器,其中所说的真空阀在该真空盒中的固定侧和可动侧上设有电极;

所说的真空阀进一步的特征在于所说的两个电极包括由根据权利要求1至3中任一权利要求所述的电触点部件形成的电触点和与其连接的电极棒;

所说的真空盒是圆柱形;以及

基于所说的电触点的直径x(mm),所说的真空盒的外径y(mm)在从通过下述等式(5)所获得的值或更小的值到通过下述等式(6)所获得的值或更大的值的范围内:

y=1.26x+30…(5)

y=1.26x+10…(6)。

22.一种真空断路器,包括:

在真空盒中的固定侧和可动侧上形成有电极的真空阀,以及

通过在所说的真空阀的外部连接到在所说的真空阀中的固定侧和可动侧上的所说的电极中的每个电极的绝缘棒来驱动在可动侧上的所说的电极的开关装置;

所说的真空断路器进一步的特征在于应用根据权利要求1至3中任一权利要求所述的电触点部件的电触点用于制造在该真空盒中的固定侧和可动侧上的所说的电极。

23.一种真空断路器,包括:

在真空盒中的固定侧和可动侧上形成有电极的真空阀,以及

通过在所说的真空阀的外部连接到在所说的真空阀中的固定侧和可动侧上的所说的电极中的每个电极的绝缘棒来驱动在可动侧上的所说的电极的开关装置;

所说的真空断路器进一步的特征在于

所说的两个电极包括由根据权利要求1至3中任一权利要求所述的电触点部件制成的电触点和与其相连接的电极棒;

所说的真空盒是圆柱形;以及

基于所说的真空盒的外部直径x(mm),通过将额定电压(kV)乘以分断电流有效值(kA)所获得的值y在从通过下述等式(1)所获得的值或更小的值到通过下述等式(2)所获得的值或更大的值的范围内:

y=11.25x-525…(1)

y=5.35x-242…(2)。

24.一种真空断路器,包括:

在真空盒中的固定侧和可动侧上形成有电极的真空阀,以及

通过在所说的真空阀的外部连接到在所说的真空阀中的固定侧和可动侧上的所说的电极中的每个电极的绝缘棒来驱动在可动侧上的所说的电极的开关装置;

所说的真空断路器进一步的特征在于

所说的两个电极包括由根据权利要求1至3中任一权利要求所述的电触点部件制成的电触点和与其相连接的电极棒;

基于通过将额定电压(kV)乘以分断电流有效值(kA)所获得的值x(kVA×103),所说的电触点的直径y(mm)在从通过下述等式(3)所获得的值或更小的值到通过下述等式(4)所获得的值或更大的值的范围内:

y=0.15x+22…(3)

y=0.077x+20…(4)。

25.一种真空断路器,包括:

在真空盒中的固定侧和可动侧上形成有电极的真空阀,以及

通过在所说的真空阀的外部连接到在所说的真空阀中的固定侧和可动侧上的所说的电极中的每个电极的绝缘棒来驱动在可动侧上的所说的电极的开关装置;

所说的真空断路器进一步的特征在于

所说的两个电极包括由根据权利要求1至3中任一权利要求所述的电触点部件制成的电触点和与其相连接的电极棒;

所说的真空盒是圆柱形;以及

基于电触点的直径x(mm),所说的真空盒的直径y(mm)在从通过下述等式(5)所获得的值或更小的值到通过下述等式(6)所获得的值或更大的值的范围内:

y=1.26x+30…(5)

y=1.26x+10…(6)。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP115083/2001 | 2001-04-13 | ||

| JP2001115083A JP3825275B2 (ja) | 2001-04-13 | 2001-04-13 | 電気接点部材とその製法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1381857A CN1381857A (zh) | 2002-11-27 |

| CN1311492C true CN1311492C (zh) | 2007-04-18 |

Family

ID=18966041

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB011330333A Expired - Fee Related CN1311492C (zh) | 2001-04-13 | 2001-09-14 | 电触点部件及其制造方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US6765167B2 (zh) |

| EP (1) | EP1249848B1 (zh) |

| JP (1) | JP3825275B2 (zh) |

| KR (1) | KR20020079331A (zh) |

| CN (1) | CN1311492C (zh) |

| TW (1) | TW526508B (zh) |

Families Citing this family (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| TW200425192A (en) * | 2003-01-09 | 2004-11-16 | Hitachi Ltd | Electrode for vacuum interrupter, vacuum interrupter using the same and vacuum circuit-breaker |

| JP2005135778A (ja) * | 2003-10-31 | 2005-05-26 | Hitachi Ltd | 電気接点とその製造法及び真空バルブ用電極とそれを用いた真空バルブ並びに真空遮断器 |

| KR20050052868A (ko) * | 2003-12-01 | 2005-06-07 | 희성금속 주식회사 | 전기접점 가공방법 |

| JP4455066B2 (ja) | 2004-01-08 | 2010-04-21 | 株式会社日立製作所 | 電気接点部材とその製法及びそれを用いた真空バルブ並びに真空遮断器 |

| JP4759987B2 (ja) * | 2004-11-15 | 2011-08-31 | 株式会社日立製作所 | 電極および電気接点とその製法 |

| JP4667032B2 (ja) * | 2004-12-10 | 2011-04-06 | 三菱電機株式会社 | 真空バルブ |

| JP4979604B2 (ja) | 2008-01-21 | 2012-07-18 | 株式会社日立製作所 | 真空バルブ用電気接点 |

| AT13963U1 (de) * | 2012-06-01 | 2015-01-15 | Plansee Powertech Ag | Kontaktkomponente und Verfahren zu deren Herstellung |

| JP6050994B2 (ja) * | 2012-09-14 | 2016-12-21 | 株式会社日立製作所 | 電気接点、電気接点の製造方法、電極、真空バルブ、真空開閉機器 |

| US11304528B2 (en) | 2012-09-20 | 2022-04-19 | Steelcase Inc. | Chair assembly with upholstery covering |

| US8998339B2 (en) | 2012-09-20 | 2015-04-07 | Steelcase Inc. | Chair assembly with upholstery covering |

| US11229294B2 (en) | 2012-09-20 | 2022-01-25 | Steelcase Inc. | Chair assembly with upholstery covering |

| WO2017204129A1 (ja) * | 2016-05-23 | 2017-11-30 | 田中貴金属工業株式会社 | 電気接点用のクラッド材及び該クラッド材の製造方法 |

| KR102004298B1 (ko) * | 2017-12-07 | 2019-07-26 | 한국생산기술연구원 | 전기 접점 부재용 Ta-Cu계 합금의 제조 방법 및 이에 의하여 제조된 전기 접점 부재용 Ta-Cu계 합금 |

| US11694864B2 (en) * | 2020-09-30 | 2023-07-04 | Eaton Intelligent Power Limited | Vacuum interrupter with trap for running cathode tracks |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1061165A (zh) * | 1987-04-20 | 1992-05-20 | 标准石油公司 | 烷烃氨氧化的催化剂体系 |

| JPH1125814A (ja) * | 1997-07-03 | 1999-01-29 | Hitachi Ltd | 真空遮断器およびそれに用いる真空バルブと電気接点 |

| JP2000235825A (ja) * | 1999-02-16 | 2000-08-29 | Hitachi Ltd | 真空遮断器用電極部材及びその製造方法 |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4190753A (en) * | 1978-04-13 | 1980-02-26 | Westinghouse Electric Corp. | High-density high-conductivity electrical contact material for vacuum interrupters and method of manufacture |

| JP2505837B2 (ja) | 1987-12-24 | 1996-06-12 | キヤノン株式会社 | 絶縁性磁性現像剤及び反転現像法による画像形成方法 |

| DE58905069D1 (de) | 1989-05-31 | 1993-09-02 | Siemens Ag | Verfahren zur herstellung eines cucr-kontaktwerkstoffes fuer vakuumschuetze sowie zugehoeriger kontaktwerkstoff. |

| JP2908071B2 (ja) * | 1991-06-21 | 1999-06-21 | 株式会社東芝 | 真空バルブ用接点材料 |

| DE19602812C1 (de) * | 1996-01-26 | 1997-07-31 | Siemens Ag | Verfahren zur Herstellung eines Formstücks aus einem Kontaktwerkstoff auf Silberbasis und Formstück |

| DE19822469A1 (de) * | 1997-05-22 | 1998-11-26 | Hitachi Ltd | Verfahren zur Herstellung von Verbundwerkstoff für Schaltröhren |

| JPH11167847A (ja) * | 1997-09-19 | 1999-06-22 | Hitachi Ltd | 真空遮断器及びそれに用いる真空バルブとその電極 |

| US6248969B1 (en) * | 1997-09-19 | 2001-06-19 | Hitachi, Ltd. | Vacuum circuit breaker, and vacuum bulb and vacuum bulb electrode used therefor |

| KR19990045259A (ko) * | 1997-11-14 | 1999-06-25 | 가나이 쓰도무 | 진공차단기와 이것에 사용되는 진공밸브 및 그 전극 |

| JP3428416B2 (ja) * | 1998-02-12 | 2003-07-22 | 株式会社日立製作所 | 真空遮断器及びそれに用いる真空バルブと電気接点並びに製造方法 |

| KR100332513B1 (ko) * | 1998-08-21 | 2002-04-13 | 니시무로 타이죠 | 진공 밸브용 접점 재료 및 그 제조 방법 |

-

2001

- 2001-04-13 JP JP2001115083A patent/JP3825275B2/ja not_active Expired - Fee Related

- 2001-09-05 EP EP01121307.1A patent/EP1249848B1/en not_active Expired - Lifetime

- 2001-09-13 US US09/950,679 patent/US6765167B2/en not_active Expired - Lifetime

- 2001-09-14 KR KR1020010056661A patent/KR20020079331A/ko not_active Application Discontinuation

- 2001-09-14 TW TW090122863A patent/TW526508B/zh active

- 2001-09-14 CN CNB011330333A patent/CN1311492C/zh not_active Expired - Fee Related

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1061165A (zh) * | 1987-04-20 | 1992-05-20 | 标准石油公司 | 烷烃氨氧化的催化剂体系 |

| JPH1125814A (ja) * | 1997-07-03 | 1999-01-29 | Hitachi Ltd | 真空遮断器およびそれに用いる真空バルブと電気接点 |

| JP2000235825A (ja) * | 1999-02-16 | 2000-08-29 | Hitachi Ltd | 真空遮断器用電極部材及びその製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN1381857A (zh) | 2002-11-27 |

| TW526508B (en) | 2003-04-01 |

| JP3825275B2 (ja) | 2006-09-27 |

| EP1249848B1 (en) | 2013-12-18 |

| EP1249848A3 (en) | 2004-12-22 |

| US20030010752A1 (en) | 2003-01-16 |

| KR20020079331A (ko) | 2002-10-19 |

| JP2002313196A (ja) | 2002-10-25 |

| EP1249848A2 (en) | 2002-10-16 |

| US6765167B2 (en) | 2004-07-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1311492C (zh) | 电触点部件及其制造方法 | |

| EP2124233B1 (en) | Zno varistor powder | |

| EP2586882B1 (en) | Method for producing electrode material for vacuum circuit breaker, electrode material for vacuum circuit breaker and electrode for vacuum circuit breaker | |

| CN1892956A (zh) | 真空断路器用电气接点及其制法 | |

| CN1037725C (zh) | 用于真空断流器的触点形成材料 | |

| US20080128269A1 (en) | Discharge cell for ozonizer | |

| EP1742238A1 (en) | Electrical contacts for vacuum circuit breakers and methods of manufacturing the same | |

| CN1823176A (zh) | 电气接点和使用其的电气设备 | |

| CN1787137A (zh) | 微量添加元素银的铜-金刚石电触头材料 | |

| JP2002313196A5 (zh) | ||

| EP0451969B1 (en) | Sintered composite and method of manufacturing same | |

| EP1333546B1 (en) | Copper-graphite brush | |

| CN1065068C (zh) | 真空断续器的接触电极 | |

| CN1568378A (zh) | 硅化铪靶及其制造方法 | |

| CN1144238C (zh) | 非线性电阻 | |

| CN1156863C (zh) | 集成化电力开关触头的制造方法 | |

| JP2010277962A (ja) | 真空遮断器の電極接点部材並びに真空遮断器用電極接点部材の製造方法 | |

| JP2003147407A (ja) | 電気接点部材とその製造法及びそれを用いた真空バルブ並びに真空遮断器 | |

| KR101049643B1 (ko) | 가우징용 카본 전극 및 그 제조방법 | |

| CN110291606B (zh) | 接点材料、其制造方法及真空阀 | |

| JP2003223834A (ja) | 電気接点部材とその製法 | |

| KR102500203B1 (ko) | 전기접점용 복합재 및 이의 제조방법 | |

| CN1219091C (zh) | 铜基包覆金刚石包覆氧化物系低压电工触头材料及生产方法 | |

| WO2019181650A1 (ja) | 電気接点用粉末、電気接点材料、電気接点及び電気接点用粉末の製造方法 | |

| JP6018366B2 (ja) | 真空バルブの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| CF01 | Termination of patent right due to non-payment of annual fee |

Granted publication date: 20070418 Termination date: 20160914 |

|

| CF01 | Termination of patent right due to non-payment of annual fee |