CN1275309C - 静电吸盘,基座及其制造方法 - Google Patents

静电吸盘,基座及其制造方法 Download PDFInfo

- Publication number

- CN1275309C CN1275309C CNB008169276A CN00816927A CN1275309C CN 1275309 C CN1275309 C CN 1275309C CN B008169276 A CNB008169276 A CN B008169276A CN 00816927 A CN00816927 A CN 00816927A CN 1275309 C CN1275309 C CN 1275309C

- Authority

- CN

- China

- Prior art keywords

- metal

- electrode

- electric contact

- precursor

- electrostatic chuck

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/68—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for positioning, orientation or alignment

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/683—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping

- H01L21/6831—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using electrostatic chucks

- H01L21/6833—Details of electrostatic chucks

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Container, Conveyance, Adherence, Positioning, Of Wafer (AREA)

- Ceramic Products (AREA)

- Resistance Heating (AREA)

Abstract

静电吸盘,或基座,包括嵌入在陶瓷主体中的电极和/或加热元件,且具有从电极引出的电触点。电极或加热元件可以采用,例如,钼,来构成,以及吸盘主体可由氮化铝构成。电触点包括一定成分比的第一种金属和第二种金属,其中第二种金属基本上都熔融于第一种金属,从而防止第一和第二种金属间化合物的产生。电触点的一个例子包括约99.8重量百分比的钼和约0.2重量百分比的镍。另外,电极可由按一定成分比的第一种金属和第二种金属所构成,其中第二种金属基本上都熔融于第一种金属,从而防止第一和第二种金属间化合物的产生。电触点可由诸如钼的金属构成或可由第一和第二种金属的合金构成,其中第二种金属基本上都熔融于第一种金属。电触点可以在制造静电吸盘所采用的热压步骤过程中利用预混合的金属粉末先驱体的致密工艺在原位上制成。

Description

技术领域

本专利申请是1999年12月9日提交的美国专利临时申请号No:09/457,968专利的继续,该专利的全部内容引入本文作参考。

背景技术

静电吸盘,也称之为基座,是用于在半导体器件生产制造过程中支撑各种各样基片,例如,晶片。晶片受到外部电极和嵌入在电介质吸盘主体中的电极之间所产生的静电力而固定在吸盘的表面。加热元件也可以嵌入在吸盘的主体中。

电极和可选择的嵌入式加热元件通过电触点,或端点与电源相连接。然而,受到制造静电吸盘方法的限制,以及也常常受到其它设计因素的限制,要求电极和/或加热元件与触点分别制造。例如,有时电极和/或加热元件预先制成,随后必须将单个端点,或多个端点与电极键合在一起。此外,吸盘主体的电介质材料一般是通过烘烤新的生成层来制成的。在烘烤中,新的生成层的尺寸改变往往需要在吸盘主体形成后再连接电触点。用于形成电极和连接器之间结合层的常用方法是采用铜焊的方法。对所形成电触点采用后烧结的另一种方法包括镍—钼低共熔合成物。

采用低共熔合成物作为触点的一个缺点是它们往往会产生金属间的化合物。由于这类金属间的化合物一般都是易碎的,因此它们会引起电触点的折断,从而引起吸盘的故障。

因此,对静电吸盘和制造静电吸盘的方法而言,就需要能减小或克服以上所提到的问题。

发明内容

已经发现具有低Ni成分的Mo-Ni触点在使用中不容易被折断。不需要依赖理论就可以相信金属间化合物所形成的常规触点常常会在使用中出现故障,因为金属间化合物具有易碎的特性。可以相信在本发明的新型触点中没有金属间化合物,减小或消除了这类故障的模式,从而可以产生具有较高耐折断性能的有价值的商品。

在本发明的触点的范围中包含的某些合金所具有的热膨胀系数(CTE’s)明显地不同于常规吸盘主体(典型的是AlN)的热膨胀系数。在该领域中,最好合金的CTE约在吸盘主体CTE的10%之内。于是,就要求触点不仅没有金属间化合物还要有适当的CTE。本发明者已经发现对触点增加一些“CTE-调整化合物”,例如,钽,不仅能适当地调整CTE,而且还不会产生金属间化合物。

本发明提出了一种静电吸盘以及制造静电吸盘的方法。本发明也一般地针对基座,例如静电吸盘。

静电吸盘包括吸盘主体和嵌入式电极。电触点从电极引出。至少在电极或电触点中有一个是包括第一种金属和第二种金属的合金,并且电极和电触点都包括第一种金属。在本发明的一个实施例中,触点不包括金属间化合物。在本发明的另一个实施例中,所有第二种金属都熔融于第一种金属。

本发明的静电吸盘进一步包括嵌入在吸盘主体中的金属加热元件。可选择的加热元件可以包括第一种金属。电触点,包括具有和金属加热元件相同金属成分的合金,该合金基本上是由金属元件的溶液所构成的。

在另一个实施例中,本发明的基座包括陶瓷主体和嵌入在陶瓷主体中的金属元件。至少有一个电触点是从金属元件中引出。至少金属元件或电触点中有一个包括第一种金属和第二种金属的合金,并且金属元件和电触点都包括第一种金属。在本发明的一个实施例中,触点并不包括金属间化合物。在另一个实施例中,所有第二种金属都熔融于第一种金属种。金属元件的例子包括但并不局限于电极或加热元件。

在推荐的实施例中,吸盘或基座的陶瓷主体是由氮化铝制成的。第一种金属可以包括,例如,钼,钨,或它们的合金。除了第一种金属之外,电触点可以包括第二种金属,例如,镍,钴,或它们的化合物。在电触点中,第二种金属的含量基本上防止在第一种金属和第二种金属之间形成金属间化合物。

本发明的方法所包括的步骤有:模制陶瓷先驱体的第一部分,在陶瓷先驱体的第一部分形成凹部,并在凹部沉积电触点或电触点的先驱体。在一个实施例中,电触点或电触点的先驱体包括第一种金属和第二种金属。该方法所包括的步骤还有:在陶瓷先驱体的第一部分沉积电极或电极先驱体,而电极或电极的先驱体覆盖着电触点或电触点的先驱体,在电极或电极的先驱体上模制陶瓷先驱体的第二部分。该方法进一步包括加热陶瓷先驱体,从而形成静电吸盘。在本发明的一个实施例中,陶瓷先驱体是氮化铝的新的生成层。在所推荐的实施例中,采用相同的材料来形成第一和第二部分。

本发明的方法也包括制成具有嵌入式电极的吸盘主体,制成开孔来暴露电极部分,在电极的暴露部分沉积电触点的先驱体,以及加热电触点的先驱体,从而制成静电吸盘。在一个实施例中,电极包括第一种金属和第二种金属的合金以及电触点先驱体包括第一种金属。在另一个实施例中,电触点先驱体包括第一种金属和第二种金属的合金以及电极包括第一种金属。在还有一个实施例中,电极和电触点都包括第一种和第二种金属的合金。在另一个实施例中,电极和电触点先驱体都包括相同的合金成分。

本发明的方法进一步包括,在沉积电极或电极先驱体之前,加热陶瓷先驱体的第一部分,以形成第一陶瓷主体的步骤。

本发明可具有许多优点。例如,本发明的静电吸盘具有低阻抗以及电触点与电极之间良好的机械粘结。通过提供第二种金属基本上完全熔融于第一种金属的连接,基本防止或减少了易碎金属间化合物的产生,从而制成具有较高可靠性和牢靠性的静电吸盘,或基座。

附图说明

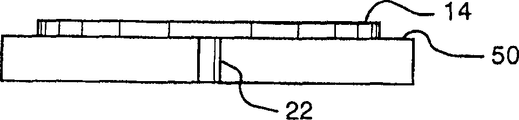

图1是本发明的静电吸盘,或基座的一个实施例的垂直剖面图。

图2是Mo-Ni系统的二元相图。

图3是W-Co系统的二元相图。

图4是700℃时三元Mo-W-Ni的等温部分。

图5是1000℃时三元Mo-W-Ni的等温部分。

图6是本发明的静电吸盘的另一个实施例的垂直剖面图。

图7A-7G是本发明一个方法所采用步骤的示意图。

图8A-8G是本发明另一个方法所采用步骤的示意图。

发明的详细描述

本发明的性能和其细节,以及本发明的步骤和其组合部分,将结合附图作具体的讨论并在权利要求中指出。在不同的图中所显示的相同数字表示着相同的部件。应该理解到:本发明特殊的实施例是通过说明的方式来理解的,并不限制本发明。本发明的基本原理可以在各种实施例中采用,这并没有脱离本发明的范围。

本发明涉及静电吸盘或基座。基座包括嵌入在陶瓷主体中的金属元件。金属元件可以是,例如,加热元件或电极,它包括第一种金属。至少有一个电触点从金属元件上引出并包括合金。该合金包括第一种金属和第二种金属,其中所有第二种金属都能熔融于第一种金属。

图1是本发明一个实施例的静电吸盘10的示意图。静电吸盘10包括吸盘主体12。电极14是嵌入在吸盘主体12中。在操作中,静电吸盘10采用机械支撑(图1中未显示)定位在处理腔室内(也未显示)。来自电源16的电压施加到电极14和工件18(例如,半导体晶片)之间,从而将工件18固定在静电吸盘10的吸盘表面20上。

对制作吸盘主体12有用的材料包括但并不局限于陶瓷材料,例如,氮化铝(AlN),氧化铝(Al2O3),氮化硼(BN),以及任何它们的化合物。最好是采用氮化铝(AlN)。根据陶瓷材料的电介质性能,静电吸盘10可以是Coulombic(库仑)型的静电吸盘,Johnson-Rahbek型的静电吸盘,或其它在该领域中所熟悉的吸盘或基座。

静电吸盘10具有一个电极,它在吸盘的主体中。嵌入式保护电极14在晶片制造构成中免受处理腔室内腐蚀气体的影响。在嵌入式电极14和吸盘表面20之间的距离范围一般为约0.5毫米至约2毫米。静电吸盘10可以有,例如,单片的,分层的或层叠的结构或其它适用于制造静电吸盘的结构,对这些结构来说,电极不直接物理接触到工件18。

电极14可以是,例如,静电电极。在本发明的吸盘或基座中所采用的其它电极的例子包括但并不局限于等离子体产生的和射频(RF)的电极。

可以将多于一个的电极嵌入在吸盘主体12中。例如,本发明的静电吸盘可以包括多个电极层,未示出。在这种情况下,各个电极层可以是相互独立供电的,它采用了以下将进一步讨论的触点。

电极14可以是薄片,穿孔的薄片,固体的平板,穿孔的平板,丝网,丝网印刷层,或者可以有一些适用于结合在静电吸盘或基座中的其它结构。电极14可以采用适合的金属或金属组合材料来制造。最好,电极14包括,钼(Mo),钨(W),或钼和钨的组合。Mo,W,或Mo-W电极可选择性地包括其它金属,例如,镍(Ni)或钴(Co)。其它能够用于制造电极14适合的金属包括但并不局限于钽(Ta),铂(Pt),铑(Rh)和铪(Hf)。

电触点22从电极14引出。在一个实施例中,电触点22引到了吸盘主题12的表面22。在另一个实施例中,较短的电触点,采用以下将讨论的方法来制成的,从电极14引出并将电极14连结到连接器,在图1中未显示。电触点22也被本文称之为端点,它允许电源功率能施加到电极14。外部与功率电源16相连接可以是通过电缆26,它一般连接着功率电源16和电触点22的端点28。另外,连接器,在图1中未显示,可以用于将电触点22与电缆26相连接。电缆26以及将电缆与端点28相连接的装置都是本领域业内人士所熟悉的。

至少电极14或电触点22中有一个是采用金属合金或包括了第一种和第二种金属的混合物制成的。在金属合金或混合物中基本上不出现金属间化合物。所有的第二种金属基本上都熔融于第一种金属中,从而基本上防止了金属间或其它相的产生。可以相信,通过将第二种金属的量限制在基本上防止金属间化合物产生的水平上,就可以明显的降低在电触点和电极的界面上的破碎或使之最小。因此,电触点故障的可能性也明显的降低或减少到最低程度。

适合第一种金属的例子包括但并不局限于,钼(Mo),钨(W),或钼和钨的组合。适合第二种金属的例子包括但并不局限于,镍(Ni)或钴(Co),或镍和钴的组合。

在本发明的一个实施例中,电极14包括第一种金属,而电触点22包括以上讨论的合金。在另一个实施例中,电触点22包括第一种金属,而电极14包括以上讨论的合金。在还有一个实施例中,电极14和电触点22都包括以上讨论的合金。

最好第一—第二金属组合可以包括但并不局限于,Mo-Ni,Mo-Co,W-Ni,W-Co,Mo-W-Ni和Mo-W-Co。能够用于制造电触点22但又不会产生易碎的金属间化合物和/或其它相的成分是可以选择的,例如,从成分金属的相图或等温图来选择。这类相图和等温图对多数二元和三元系统都是有效的,其例子有,图2显示了Mo-Ni的二元相图;图3显示了W-Co的二元相图;图4显示了Mo-Ni-W系统在700℃时的三元等温图;以及图5显示了Mo-Ni-W系统在1000℃时的三元等温图。

第一—第二金属组合适用于制造电触点22和/或电极14,它们最佳的成分范围以及第二种金属最大所要求的分量如表1所示。

电极/触点金属成分

| 第一种金属 | 第二种金属 | 第二种金属的最大范围(wt%)* | 第二种金属的最佳范围(wt%) |

| Mo | Ni | 0.001-5 | 0.01-1 |

| Mo | Co | 0.01-15 | 0.01-6 |

| W | Ni | 0.01-1 | 0.01-0.5 |

| W | Co | 0.01-1 | 0.01-0.5 |

| Mo-W | Ni | 0.01-10 | 0.01-2 |

*该范围可以引起MoNi金属间化合物的产生,然而,所产生的量足够小不足以引起电触点和电极之间界面的破碎。

在本发明的一个实施例中,电触点22热膨胀系数(CTE)与吸盘主体12的CTE差不多。电触点22可以包括适合的其它成分,但在量上不能引起金属间化合物和/或第二相的产生,这样使得电触点22所具有的CTE与吸盘主体的CTE差不多。这类成分的例子包括,铑(Rh),铪(Hf),铌(Nb),和钽(Ta)。在推荐的实施例中,吸盘的主体12包括氮化铝(AlN)以及电触点22具有接近或匹配氮化铝的CTE。例如,电触点22的CTE可以约在吸盘主体CTE的10%的范围内。典型的AlN吸盘主体具有室温下约为5.0×10-6℃-1的CTE。电触点最好能采用Mo(CTE室温下约为5.7×10-6℃-1)和W(CTE室温下约为4.6×10-6℃-1)的组合来制成。吸盘主体12的CTE与电触点22的CTE最好能在整个制造过程中所涉及的温度范围(例如,从室温至2000℃)内进一步匹配。

在本发明的另一个实施例中,第二种金属改善了第一种金属粉末的烧结和致密性。例如,如果用于电触点22的粉末先驱体预先混合的话,则诸如Ni这样的第二种金属就能够改善诸如Mo的金属粉末的致密性。

端点28可以采用适当的材料进行电镀,使其具有耐腐蚀性。这类材料最好是镍。

正如在图6中所看到的,静电吸盘10可选择性地包括嵌入在吸盘主体12中的加热元件30。加热元件30可以是线状,线圈状,带状,或者是其它适用的形状。电触点32,34从加热元件中引出。电缆36将电触点32,34与电功率电源38相连接。加热元件30可以是任何适用于加热吸盘主体12的装置。加热元件30和电触点32,34的结构材料是相同的,正如以上所讨论的用于电极14和电触点22的材料。

本发明也涉及制成静电吸盘的方法。该方法的一个实施例的步骤如图7A-7F所示。如图7A所示,本发明的方法包括提供吸盘主体12的第一部分40。第一部分40可以由陶瓷先驱体制成。例如,第一部分40可以是新的生成层,它可以是干的压制粉末或其它使用的陶瓷先驱体的材料,并采用适当的方法成型和压制的。正如这里所使用的,“新的”是指陶瓷先驱体材料的预致密状态。如果是使用陶瓷材料的新的生成层的话,吸盘主体12第一部分40的密度可以在,例如,陶瓷材料理论密度的40%至60%的范围内。适用先驱体的例子包括,AlN,Al2O3,BN,,以及上述材料的混合物。在推荐的实施例中,陶瓷先驱体包括AlN。在另一个实施例中,能够使用高纯的AlN先驱体,正如1999年12月9日提交的美国专利申请No.09/458,278“高纯低阻抗的静电吸盘”中所描述的,该文的全部内容引入本文作参考。另外,第一部分40可以是预制的,且已对吸盘主体12第一部分40致密的。

凹部42,正如图7B所示,是形成在吸盘主体12的第一部分40中。对于预制的和已致密的部分40来说,凹部42能够钻入到陶瓷材料中。如果部分40是新的主体,则凹部42可以采用针或其它在该领域所熟悉的工具来制成。在本发明的一个实施例中,凹部不是一个通孔。

电触点或电触点先驱体44,如图7C所示,可以放置在或沉积在凹部42中。电触点或电触点的先驱体44可以插头,带,线或球的形状沉积在凹部42。在推荐的实施例中,电触点的先驱体44可以金属粉末的形式沉积在凹部42的中且在原位上压制。在推荐实施例中,将第一种和第二种金属的预混合粉末放置在或沉积在凹部且在原位上压制。在另一推荐的实施例中,压实粉末或粉末的混合物,例如,制成插头的形式,它的密度与陶瓷材料的新生成层所环绕的第一部分40的密度接近。压制粉末的密度范围约为,例如,从陶瓷材料的理论密度的40%至60%。

电极14,例如,以上所讨论的电极,可以放置在或沉积在第一部分40上并覆盖着电触点先驱体44,合成后的结构如图7D所示。另外,使用的电极先驱体一旦加热之后就可形成电极14,它是沉积在陶瓷材料的新的生成层第一部分40上且覆盖着电触点先驱体44。电极先驱体的一个例子是金属粉末或一束金属电极。

陶瓷材料的新生成层的第二部分46是模制在电极14或电极14的先驱体上。在推荐的实施例中,第一部分40和第二部分46都包括相同的陶瓷材料。然而,第二部分46可以具有与第一部分40不同的成分。在一个实施例中,第二部分包括高纯AlN材料,例如以上所讨论的,合成后的结构如图7E所示。在本发明的一个实施例中,另一种电极,与新生成层的新层相分离的电极,可以覆盖着陶瓷材料新生成层的第二部分46上。

如图7E所示的结构经加热后,便可获得静电吸盘,正如图7F所示,它包括吸盘主体12和电触点22。在本发明的一个实施例中,所采用的加热是温度范围从约1700℃至2000℃和压力范围从约10MPa至40MPa的热压。另外,加热也可以采用烧结的方法,而不需要压力,烧结的温度范围从约1500℃至2000℃。

在凹部不是通孔的情况下,本发明的方法可进一步包括暴露电触点22的端点28,以产生如图7G所示的静电吸盘10。例如,陶瓷材料的层可采用机械加工的方法,从而暴露端点28。另外,也可以用钻孔的方法来暴露电触点22的端点28。

在本发明的一个实施例中,可以看到如图8A至8G所示的步骤,在新生成层的第一部分沉积电极或电极先驱体的步骤之前,加热包括沉积在凹部32中的电触点先驱体44的陶瓷材料的新生成层的第一部分40。加热可以在,例如,从约1500℃至2000℃的温度范围,来完成,以及可选择性地施加压力的方法来完成,例如,压力在从约10MPa至40MPa的压力范围内。

模制陶瓷材料的新生成层的第一部分40的步骤(图8A),陶瓷材料的新生成层的第一部分40中制成凹部42的步骤(图8B),以及在凹部42中沉积电触点先驱体44的步骤(图8C)以上已经作了讨论。

图8C所示的结构进行加热,例如,采用热压的方法,来制成包括了电触点22的陶瓷主体48。为了能获得如图8D所示的结构,图中电触点22的两个端点都是暴露的,可以采用机械的方法来加工烧结的陶瓷材料的层。电极14(或电极14的先驱体,正如以上的一种讨论)可以放置在或沉积在陶瓷主体48上,如图8E所示。在推荐的实施例中,电极是丝网印刷在机械加工的面50上。制成具有丝网印刷电极的静电吸盘的工艺在正如在1999年12月9日公布的美国专利临时申请No.60/169,859“采用平面电极的静电吸盘”一文中所讨论的,该文的全部内容引入本文作参考。

陶瓷材料的新生成层的第二部分46是放置在电极14(电极14的先驱体)上,以形成如图8F所示的结构。正如以上所讨论的那样,加热合成的组件,从而可以形成图8G所示的静电吸盘10。

在上述的加热条件下,当金属原子在两者之间扩散,即,产生扩散键合时,电连接也在电极14和电触点22之间形成。

吸盘10可以是冷处理,也可以选择热处理,典型的浸渍温度范围为约1500℃至1750℃。

电触点22的长度是可变的。最好是采用短的电触点。随着电触点的长度缩短,在电触点22和和周围陶瓷材料之间CTE失配的程度以及在电极14和电触点22之间界面上的结块和/或裂缝能够减少或消除。例如,电触点22能够具有这样一类成分,即,当加热时,例如在加热处理的过程中,它的CTE失配会导致在约9mm的长度中产生结块或裂缝。将电触点的长度从约9mm减少至约2mm,最好是能减少至1mm,就可以明显地减少或消除接块或裂缝的产生。

在具有嵌入式电极14的静电吸盘10已经烧结了之后,也可以制成电触点22。也可以制成孔或导管(例如,采用钻孔的方法)来暴露电极14。

在一个实施例中,一个电触点的先驱体,例如,包括第一种金属和第二种金属的粉末,正如以上所讨论的,它可以沉积在电极14上的孔中。所推荐粉末的成分可包括98.8%Mo和0.2%Ni。在一个实施例中,电触点先驱体放置在孔中但并不延伸到表面,并且采用连接器来连接电触点22和电缆26,连接器的一端与电触点的先驱体物理接触。连接器可以包括第一种金属(如,Mo)。组件加热,并在一定的温度下保持一定的时间周期,以形成电触点,例如,温度约为1650℃至1750℃,时间周期约为至少0.5小时。也可以采用亚氮气氛。适用于制成电触点的气氛和方法在1999年12月9日提交的美国专利No.09/458,278名为“高纯低阻抗的静电吸盘”一文中所讨论的,该文的全部内容引入本文作参考。合成后的电触点牢固的粘结在电极14上,并且在拉力的测试中,它的性能优于商业上广泛使用的金属铜焊方法所制成的电触点,例如,Ag-Cu-Sn-Ti的铜焊,其中,Ag和Cu是铜焊的主要成分(如,85-98%)。电触点从电极14作长度延伸,例如,它的延伸范围可以从10微米至100微米。

在另一个实施例中,电极是采用第一种金属和第二种金属的合金制成的,正如以上所讨论的,例如,合金含有99.8%的Mo和0.2%的Ni的成分。在推荐的实施例中,电极是丝网印刷的,正如在1999年12月9日提交的美国专利临时申请No.60/169,859“采用平面电极的静电吸盘”一文中所讨论的,该文的全部内容引入本文作参考。包括第一种金属(例如,Mo)的电触点先驱体可以放置在孔中。电触点先驱体可以是,例如,金属园棒,金属小球,金属线,或者可以是其它使用的形状。组件加热并在一定的温度下保持足够的时间周期,以形成电触点先驱体和电极14之间的连接。例如,加热可以在约为1650℃至1750℃的温度范围内,时间周期约为至少0.5小时。适用的亚氮气氛工艺在1999年12月9日提交的美国专利No.09/458,278名为“高纯低阻抗的静电吸盘”一文中所讨论的,该文的全部内容引入本文作参考。

本发明通过以下的例子作进一步的讨论,这些例子只是用于说明并不是限制。

举例

高纯的AlN粉末填入在热压处理工艺中常用的模制腔室中,该模制的腔室是由石墨挡板和底部上的薄片石墨箔(石墨箔)以及圆柱形石墨套所构成,是热压工艺采用的典型装置。石墨箔可从UCAR Carbon有限公司(P.O.Box94637,Cleveland,OH 44101,Tel:800-232-8003)购得。AlN粉末可采用压板对粉末施压而压成。利用压板上的针形成具有圆形孔的压制。这孔并不是通孔,所以能防止在端点(电触点)成分和石墨挡板之间的任何反应。个别地,包括电触点(或端点)冶金的预混合金属粉末被压制成圆柱形的钢模,以便于能获得实用的“插头”。预混合的金属粉末包含着重量百分比为99.8%的钼和重量百分比为0.2%的镍。预混合的粉末可以从Atlantic Equipment Engineers公司(13 Foster Street,P.O.Box 181,Bergenfield,Nj07621,Tel:201-304-5606)获得。“插头”压制到接近周围AlN压制的新生成层的密度(以理论密度的百分比来测量),以便于在致密的过程中AlN的收缩相同于端点的收缩。插头放置在AlN新压制时预先制成的孔中。能吸的和能等离子的Mo电极放置在AlN新压制的表面,且物理接触压制插头中的预混合金属粉末。另外一些AlN粉末可以加在电极的上面,且将整个组件进一步压制,以产生具有嵌入电极层和端点的新的主体。薄片的石墨箔(石墨箔)和平的石墨挡板放置在组件的上面。组件在1850℃温度和20MPa压力的氮气下进行热压以完成致密。热压所合成AlN组件的剖面显示在电触点(端点)和电极之间具有良好的连接,且没有金属间的化合物和其它缺陷,例如。在陶瓷界面上的裂缝或大的孔。

等效性

在该领域中的专业人士不需要更多的说明例子就能意识,或能确认许多与上述特别讨论的本发明特别实施例的等效的例子。这类等效的例子都将包含在下列权利要求的范围中。

Claims (20)

1.一种静电吸盘包括:

a)吸盘主体;

b)电极,所述的电极嵌入在吸盘主体中;和

c)从电极引出的电触点;

其中,电极和电触点都包括第一种金属,以及至少在电触点或电极中有一个包括第一种金属和第二种金属的合金,所述的第二种金属熔融于第一种金属:

其中,所述合金包括从下述组中选出的成分:

(i)钼以及从0.001到5wt%范围的镍;

(ii)钼以及从0.01到15wt%范围的钴;

(iii)钨以及从0.01到1wt%范围的镍;

(iv)钨以及从0.01到1wt%范围的钴;以及

(v)钼、钨以及从0.01到10wt%范围的镍。

2.权利要求1所述的静电吸盘,其特征在于:第一种金属可从钼,钨,以及它们组合所构成的族中选出。

3.权利要求1所述的静电吸盘,其特征在于:第二种金属可从镍,铬,以及它们组合所构成的族中选出。

4.权利要求1所述的静电吸盘,其特征在于:合金进一步包括至少一种附加的金属。

5.权利要求4所述的静电吸盘,其特征在于:附加的金属可从铑,铌,钽,铪,以及它们组合所构成的族中选出。

6.权利要求5所述的静电吸盘,其特征在于:电极的附加金属成分的量要使得电极的热膨胀系数接近于吸盘主体的热膨胀系数。

7.权利要求1所述的静电吸盘,其特征在于:吸盘主体包括氮化铝。

8.权利要求1所述的静电吸盘,进一步包括在电极表面的电镀。

9.一种制造静电吸盘的方法,包含步骤有:

a)模制陶瓷材料的新生成层的第一部分;

b)在所述的新生成层的第一部分制成凹部;

c)在所述的凹部沉积电触点先驱体,电触点先驱体包括第一种金属和第二种金属,其中电触点先驱体的第二种金属熔融于或可溶于上述电触点先驱体的第一种金属;

d)在新生成层的第一部分上沉积电极或电极先驱体,从而使电极或电极先驱体覆盖所述的电触点先驱体;

e)在电极或电极先驱体上模制陶瓷材料新生成层的第二部分;以及,

f)加热新生成层,从而制成静电吸盘;

其中,所述合金包括从下述组中选出的成分;

(i)钼以及从0.001到5wt%范围的镍;

(ii)钼以及从0.01到15wt%范围的钴;

(iii)钨以及从0.01到1wt%范围的镍;

(iv)钨以及从0.01到1wt%范围的钴;以及

(v)钼、钨以及从0.01到10wt%范围的镍。

10.权利要求9所述的方法,其特征在于:电触点先驱体包括第一种金属粉末和第二种金属粉末的混合物。

11.权利要求9所述的方法,其特征在于:电极或电极先驱体包括第一种金属。

12.权利要求9所述的方法,其特征在于:第一种金属可从钼,钨,以及它们组合所构成的族中选出。

13.权利要求9所述的方法,其特征在于:第二种金属可从镍和钴所构成的族中选出。

14.权利要求9所述的方法,其特征在于:电触点先驱体进一步包括至少一种附加的金属。

15.权利要求14所述的方法,其特征在于:所附加的金属成分可从铑,铌,钽,铪,以及它们组合所构成的族中选出。

16.权利要求9所述的方法,其特征在于:电极或电极先驱体包括从钼,钨,以及它们组合所构成的族中选出的金属。

17.权利要求9所述的方法,其特征在于:陶瓷材料包括氮化铝。

18.权利要求9所述的方法,其特征在于:采用热压新生成层的方法来加热新生成层。

19.权利要求9所述的方法,其特征在于:进一步包括在覆盖电极或电极先驱体之前加热新生成层的第一部分以形成陶瓷主体的步骤。

20.一种制成静电吸盘的方法,包括步骤有:

a)制成包括嵌入电极的吸盘主体;

b)制成开口部分以暴露部分嵌入电极;

c)在电极的暴露部分沉积电触点先驱体,其中电极或电极先驱体都包括第一种金属,以及至少电极或电触点的先驱体中有一个包括上述第一种金属和第二种金属的合金,第二种金属熔融于第一种金属;以及,

d)加热电触点先驱体,从而制成静电吸盘;

其中,所述合金包括从下述组中选出的成分:

(i)钼以及从0.001到5wt%范围的镍;

(ii)钼以及从0.01到15wt%范围的钴;

(iii)钨以及从0.01到1wt%范围的镍;

(iv)钨以及从0.01到1wt%范围的钴;以及

(v)钼、钨以及从0.01到10wt%范围的镍。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US09/457,968 | 1999-12-09 | ||

| US09/457,968 US6603650B1 (en) | 1999-12-09 | 1999-12-09 | Electrostatic chuck susceptor and method for fabrication |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1409870A CN1409870A (zh) | 2003-04-09 |

| CN1275309C true CN1275309C (zh) | 2006-09-13 |

Family

ID=23818807

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB008169276A Expired - Lifetime CN1275309C (zh) | 1999-12-09 | 2000-12-05 | 静电吸盘,基座及其制造方法 |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US6603650B1 (zh) |

| JP (1) | JP4768185B2 (zh) |

| KR (1) | KR100459748B1 (zh) |

| CN (1) | CN1275309C (zh) |

| AU (1) | AU4516001A (zh) |

| DE (1) | DE10085266B4 (zh) |

| GB (1) | GB2375889B (zh) |

| WO (1) | WO2001043183A2 (zh) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101399175B (zh) * | 2007-09-25 | 2010-06-23 | 佳能安内华股份有限公司 | 显示基板制造方法 |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1409871A (zh) * | 1999-12-09 | 2003-04-09 | 圣戈本陶瓷及塑料股份有限公司 | 采用平面薄膜电极的静电吸盘 |

| CN1655022A (zh) * | 2004-02-14 | 2005-08-17 | 鸿富锦精密工业(深圳)有限公司 | 基板贴合装置 |

| TWI350394B (en) * | 2004-04-16 | 2011-10-11 | Chimei Innolux Corp | Apparatus and method for connecting two substrates |

| JP4542485B2 (ja) | 2004-12-14 | 2010-09-15 | 日本碍子株式会社 | アルミナ部材及びその製造方法 |

| JP2007258610A (ja) | 2006-03-24 | 2007-10-04 | Ngk Insulators Ltd | アルミナ焼成体 |

| WO2009013941A1 (ja) * | 2007-07-23 | 2009-01-29 | Creative Technology Corporation | 基板吸着装置及びその製造方法 |

| TWI450353B (zh) * | 2008-01-08 | 2014-08-21 | Ngk Insulators Ltd | A bonding structure and a semiconductor manufacturing apparatus |

| DE102008035240B4 (de) * | 2008-07-29 | 2017-07-06 | Ivoclar Vivadent Ag | Vorrichtung zur Erwärmung von Formteilen, insbesondere dentalkeramischen Formteilen |

| KR102382823B1 (ko) | 2015-09-04 | 2022-04-06 | 삼성전자주식회사 | 에어 홀을 갖는 링 부재 및 그를 포함하는 기판 처리 장치 |

Family Cites Families (44)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5944797A (ja) | 1982-09-07 | 1984-03-13 | 増田 閃一 | 物体の静電的処理装置 |

| JPS6278170A (ja) * | 1985-10-02 | 1987-04-10 | 三菱重工業株式会社 | SiC又はSi↓3N↓4と金属との接合体 |

| DE3608326A1 (de) | 1986-03-13 | 1987-09-17 | Kempten Elektroschmelz Gmbh | Praktisch porenfreie formkoerper aus polykristallinem aluminiumnitrid und verfahren zu ihrer herstellung ohne mitverwendung von sinterhilfsmitteln |

| US4778778A (en) | 1987-06-03 | 1988-10-18 | Keramont Advanced Ceramic Products Corporation | Process for the production of sintered aluminum nitrides |

| JP2665242B2 (ja) | 1988-09-19 | 1997-10-22 | 東陶機器株式会社 | 静電チャック |

| JP3016514B2 (ja) * | 1988-12-19 | 2000-03-06 | 株式会社東芝 | 耐熱性モリブデン線 |

| JPH0617214B2 (ja) | 1989-12-29 | 1994-03-09 | ナショナル サイエンス カウンシル | 超微粒子な窒化アルミニウム粉末の製造方法 |

| DE69130205T2 (de) | 1990-12-25 | 1999-03-25 | Ngk Insulators, Ltd., Nagoya, Aichi | Heizungsapparat für eine Halbleiterscheibe und Verfahren zum Herstellen desselben |

| EP1120817B8 (en) | 1991-03-26 | 2007-10-10 | Ngk Insulators, Ltd. | Use of a corrosion-resistant member |

| EP0506537A1 (en) | 1991-03-28 | 1992-09-30 | Shin-Etsu Chemical Co., Ltd. | Electrostatic chuck |

| JPH06737A (ja) | 1991-03-29 | 1994-01-11 | Shin Etsu Chem Co Ltd | 静電チャック基板 |

| JPH0659008A (ja) | 1992-08-06 | 1994-03-04 | Sumitomo Electric Ind Ltd | 物性測定装置およびその測定方法 |

| US5800618A (en) | 1992-11-12 | 1998-09-01 | Ngk Insulators, Ltd. | Plasma-generating electrode device, an electrode-embedded article, and a method of manufacturing thereof |

| US5413360A (en) | 1992-12-01 | 1995-05-09 | Kyocera Corporation | Electrostatic chuck |

| US5320990A (en) | 1993-03-30 | 1994-06-14 | The Dow Chemical Company | Process for sintering aluminum nitride to a high thermal conductivity and resultant sintered bodies |

| JPH06326175A (ja) | 1993-04-22 | 1994-11-25 | Applied Materials Inc | 集積回路処理装置において使用されるウエハサポートの誘電材への保護被覆とその形成方法 |

| EP0635870A1 (en) | 1993-07-20 | 1995-01-25 | Applied Materials, Inc. | An electrostatic chuck having a grooved surface |

| DE69429243T2 (de) | 1993-11-18 | 2002-06-27 | Ngk Insulators, Ltd. | Elektrode zur herstellung von plasma und verfahren zur herstellung der elektrode |

| US5541145A (en) | 1993-12-22 | 1996-07-30 | The Carborundum Company/Ibm Corporation | Low temperature sintering route for aluminum nitride ceramics |

| JPH08507196A (ja) | 1994-01-31 | 1996-07-30 | アプライド マテリアルズ インコーポレイテッド | 共形な絶縁体フィルムを有する静電チャック |

| US5834374A (en) * | 1994-09-30 | 1998-11-10 | International Business Machines Corporation | Method for controlling tensile and compressive stresses and mechanical problems in thin films on substrates |

| US5671116A (en) * | 1995-03-10 | 1997-09-23 | Lam Research Corporation | Multilayered electrostatic chuck and method of manufacture thereof |

| US5677253A (en) | 1995-03-30 | 1997-10-14 | Kyocera Corporation | Wafer holding member |

| US5886863A (en) | 1995-05-09 | 1999-03-23 | Kyocera Corporation | Wafer support member |

| US5633073A (en) * | 1995-07-14 | 1997-05-27 | Applied Materials, Inc. | Ceramic susceptor with embedded metal electrode and eutectic connection |

| US5817406A (en) | 1995-07-14 | 1998-10-06 | Applied Materials, Inc. | Ceramic susceptor with embedded metal electrode and brazing material connection |

| EP0992470B1 (en) | 1995-08-03 | 2006-03-08 | Ngk Insulators, Ltd. | Aluminium nitride sintered bodies and their use as substrate in an apparatus for producing semiconductors |

| JP3457477B2 (ja) | 1995-09-06 | 2003-10-20 | 日本碍子株式会社 | 静電チャック |

| JP3670416B2 (ja) | 1995-11-01 | 2005-07-13 | 日本碍子株式会社 | 金属包含材および静電チャック |

| US6017485A (en) | 1996-03-28 | 2000-01-25 | Carborundum Corporation | Process for making a low electrical resistivity, high purity aluminum nitride electrostatic chuck |

| US5764471A (en) | 1996-05-08 | 1998-06-09 | Applied Materials, Inc. | Method and apparatus for balancing an electrostatic force produced by an electrostatic chuck |

| US5708557A (en) | 1996-08-22 | 1998-01-13 | Packard Hughes Interconnect Company | Puncture-resistant electrostatic chuck with flat surface and method of making the same |

| US5958813A (en) | 1996-11-26 | 1999-09-28 | Kyocera Corporation | Semi-insulating aluminum nitride sintered body |

| US5705450A (en) | 1996-12-17 | 1998-01-06 | The Dow Chemical Company | A1N sintered body containing a rare earth aluminum oxynitride and method to produce said body |

| JP3790000B2 (ja) | 1997-01-27 | 2006-06-28 | 日本碍子株式会社 | セラミックス部材と電力供給用コネクターとの接合構造 |

| JP3954177B2 (ja) | 1997-01-29 | 2007-08-08 | 日本碍子株式会社 | 金属部材とセラミックス部材との接合構造およびその製造方法 |

| US6303879B1 (en) | 1997-04-01 | 2001-10-16 | Applied Materials, Inc. | Laminated ceramic with multilayer electrodes and method of fabrication |

| US6255601B1 (en) * | 1997-04-01 | 2001-07-03 | Applied Materials, Inc. | Conductive feedthrough for a ceramic body and method of fabricating same |

| JP3670444B2 (ja) | 1997-06-06 | 2005-07-13 | 日本碍子株式会社 | 窒化アルミニウム基複合体、電子機能材料、静電チャックおよび窒化アルミニウム基複合体の製造方法 |

| JP3746594B2 (ja) | 1997-06-20 | 2006-02-15 | 日本碍子株式会社 | セラミックスの接合構造およびその製造方法 |

| US5909355A (en) | 1997-12-02 | 1999-06-01 | Applied Materials, Inc. | Ceramic electrostatic chuck and method of fabricating same |

| JP3271601B2 (ja) * | 1998-03-05 | 2002-04-02 | ウシオ電機株式会社 | 管球用電気導入体およびその製造方法 |

| CN1409871A (zh) * | 1999-12-09 | 2003-04-09 | 圣戈本陶瓷及塑料股份有限公司 | 采用平面薄膜电极的静电吸盘 |

| US6723274B1 (en) * | 1999-12-09 | 2004-04-20 | Saint-Gobain Ceramics & Plastics, Inc. | High-purity low-resistivity electrostatic chucks |

-

1999

- 1999-12-09 US US09/457,968 patent/US6603650B1/en not_active Expired - Lifetime

-

2000

- 2000-12-05 KR KR10-2002-7007252A patent/KR100459748B1/ko active IP Right Grant

- 2000-12-05 JP JP2001543772A patent/JP4768185B2/ja not_active Expired - Lifetime

- 2000-12-05 WO PCT/US2000/042553 patent/WO2001043183A2/en active IP Right Grant

- 2000-12-05 DE DE10085266T patent/DE10085266B4/de not_active Expired - Lifetime

- 2000-12-05 CN CNB008169276A patent/CN1275309C/zh not_active Expired - Lifetime

- 2000-12-05 AU AU45160/01A patent/AU4516001A/en not_active Abandoned

- 2000-12-05 GB GB0215883A patent/GB2375889B/en not_active Expired - Lifetime

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101399175B (zh) * | 2007-09-25 | 2010-06-23 | 佳能安内华股份有限公司 | 显示基板制造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2001043183A2 (en) | 2001-06-14 |

| GB0215883D0 (en) | 2002-08-14 |

| KR100459748B1 (ko) | 2004-12-03 |

| DE10085266T1 (de) | 2002-12-12 |

| WO2001043183A3 (en) | 2002-05-10 |

| DE10085266B4 (de) | 2011-08-11 |

| US6603650B1 (en) | 2003-08-05 |

| GB2375889B (en) | 2004-03-10 |

| JP2003517730A (ja) | 2003-05-27 |

| WO2001043183A9 (en) | 2002-11-28 |

| CN1409870A (zh) | 2003-04-09 |

| JP4768185B2 (ja) | 2011-09-07 |

| KR20020059440A (ko) | 2002-07-12 |

| AU4516001A (en) | 2001-06-18 |

| GB2375889A (en) | 2002-11-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4467453B2 (ja) | セラミックス部材及びその製造方法 | |

| JP4796354B2 (ja) | 静電チャック及びイットリア焼結体の製造方法 | |

| KR100371974B1 (ko) | 구리회로접합기판 및 그 제조방법 | |

| JP4648030B2 (ja) | イットリア焼結体、セラミックス部材、及び、イットリア焼結体の製造方法 | |

| EP0552602B1 (en) | Bonding tools and their fabrication | |

| KR100496600B1 (ko) | 소결체및그제조방법 | |

| CN1275309C (zh) | 静电吸盘,基座及其制造方法 | |

| EP1722411A2 (en) | Ceramic circuit board | |

| JP2006196864A (ja) | アルミナ部材及びその製造方法 | |

| EP2676946A1 (en) | Ti3sic2 material, electrode, spark plug, and processes for production thereof | |

| WO2010110137A1 (ja) | 高周波電極の接続方法を改善したウエハ保持体及びそれを搭載した半導体製造装置 | |

| EP1830414A1 (en) | Element mounting substrate and method for manufacturing same | |

| WO2001043184A9 (en) | Electrostatic chucks with flat film electrode | |

| KR20010079642A (ko) | 복합 재료 및 그를 이용한 반도체 장치 | |

| JP4136648B2 (ja) | 異種材料接合体及びその製造方法 | |

| EP1811820B1 (en) | Process for producing metallized aluminum nitride substrate and substrate obtained thereby | |

| JP2939444B2 (ja) | 多層窒化けい素回路基板 | |

| JPH0769750A (ja) | セラミック接合構造体 | |

| JPH09142969A (ja) | メタライズ組成物およびそれを用いた配線基板の製造方法 | |

| KR102619089B1 (ko) | 세라믹 서셉터 | |

| JP2001043962A (ja) | 窒化ケイ素セラミックヒータ | |

| JP2006199584A (ja) | セラミックス回路基板の製造方法 | |

| JP2008184655A (ja) | 炭素繊維複合金属材料 | |

| JP2024021400A (ja) | セラミックスヒーター、およびその製造方法 | |

| JP4406150B2 (ja) | 窒化アルミニウムメタライズ基板および半導体装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| CX01 | Expiry of patent term |

Granted publication date: 20060913 |

|

| CX01 | Expiry of patent term |