CN1211748C - 用于结构分析的设备和方法 - Google Patents

用于结构分析的设备和方法 Download PDFInfo

- Publication number

- CN1211748C CN1211748C CNB008162573A CN00816257A CN1211748C CN 1211748 C CN1211748 C CN 1211748C CN B008162573 A CNB008162573 A CN B008162573A CN 00816257 A CN00816257 A CN 00816257A CN 1211748 C CN1211748 C CN 1211748C

- Authority

- CN

- China

- Prior art keywords

- node

- thickness

- unit

- freedom

- degree

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06F—ELECTRIC DIGITAL DATA PROCESSING

- G06F30/00—Computer-aided design [CAD]

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06F—ELECTRIC DIGITAL DATA PROCESSING

- G06F30/00—Computer-aided design [CAD]

- G06F30/20—Design optimisation, verification or simulation

- G06F30/23—Design optimisation, verification or simulation using finite element methods [FEM] or finite difference methods [FDM]

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06T—IMAGE DATA PROCESSING OR GENERATION, IN GENERAL

- G06T17/00—Three dimensional [3D] modelling, e.g. data description of 3D objects

- G06T17/20—Finite element generation, e.g. wire-frame surface description, tesselation

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06F—ELECTRIC DIGITAL DATA PROCESSING

- G06F2113/00—Details relating to the application field

- G06F2113/22—Moulding

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06F—ELECTRIC DIGITAL DATA PROCESSING

- G06F2119/00—Details relating to the type or aim of the analysis or the optimisation

- G06F2119/14—Force analysis or force optimisation, e.g. static or dynamic forces

Abstract

本发明提供一种用于分析具有包含多个表面部分的外表面的物体的结构的方法和设备。该方法通过将在表面网格上确定的壳体元(20,22)相对,由有限元分析对物体的应力建模。在物体的外表面的表达式上生成表面网格;多个偏心壳体元(20,22)由外表面上的节点(a,d,c,d,e,f,g,h)来定义,其厚度等于壳体元的物体厚度的一半;定义包括壳体元的各个节点的基准表面;对于外表面的一对相对表面部分,在第一个表面部分上的每个节点的自由度与第二个表面部分上的一个或多个节点的自由度之间建立约束关系;执行有限元结构分析;以及输出分析结果。例如,该方法可以应用于具有薄壁的喷射铸造零件的结构和翘曲分析。

Description

技术领域

本发明涉及一种用于部件的结构分析的方法和设备,该方法和设备具体应用于但不局限于确定经过负载的物体内的变形和应力分布,具体地说,应用于喷射铸造(injection molded)的零件的分析,以在外部或内部负载的情况下,确定它们的变形和应力水平。

本发明更具体应用于薄壁结构(thin walled structure)的结构分析,所述薄壁结构的最重要的几何特征在于一个维,即厚度,至少比其它两维小几倍。这类结构的实例是金属、陶瓷或聚合材料的喷射铸造的零件、金属铸件、以及由金属片形成的结构。

背景技术

部件和零件的制造商,尤其是通过喷射铸造法,宁愿将零件的结构分析移至设计过程的上游,以便减少设计成本以及推向市场的时间。为了满足设计工程师的要求,现有产品综合了有限元分析(FEA)和计算机辅助制图(Computer Aided Drafting,CAD)。Pro-Engineer(商标)、CATIA(商标)、I-DEAS(商标)、Solid Works(商标)以及Solid Edge(商标)品牌的立体(solid)铸造组件(package)普遍应用于机械设计和制图。这些组件用于产生三维的、图片逼真的部件几何体(称为“立体模型”)的描述。目前,直接基于立体模型的结构分析组件使用了诸如四面体和六面体的立体元(solidelement)。

对于立体模型的结构分析,由立体模型确定的区域被分成多个所谓的立体元的小元。该过程称为网格化(meshing),而且其结果的立体元集合称为立体网格(mesh)。立体元通常是简单的几何立体,如四面体或六面体。近几年即使对于复杂的零件也已经改进了立体网格的生成,但这极少是自动的。用户经常需要从立体模型中消除特征以使网格成功地生成。这样十分耗时,并且在极端的情况下有必要重新塑造(remodel)部件或部件的某些区域。

至少在确定部件在负载情况下的结构反应方面,立体元的应用在理论上不领先于用于薄壁结构的壳体元(shell element)的应用。但是大部分的部件塑造(modelling)是在立体塑造系统中完成的,从而立体元的应用更普遍并且在几何立体模型和用于分析的网格之间允许更好的界面。由于部件是薄壁因而会产生特殊问题。在这种情况下,为了获得准确的结果,有必要保证在厚度方向上具有几个规则的(well-shaped)立体元。这在模型中会导致大量的元,因此需要较长的计算时间和大容量存储器。尽管可以使用更高阶元来减少贯穿厚度的元的数量,但是这类网格的生成还是十分困难。为了减少大立体元模型的尺寸,用户可以增加特性元维数并对几何体重新网格化。自动网格生成器然后将会生成很少的元,但由于太少的元会使结果的有限元网格不能够模拟真实的应力分布。而且贯穿厚度具有不足数量的元的立体元网格还会引起其它问题,例如病态刚性矩阵、纯弯曲以及弯曲占优(bending-dominated)的结构反应的剪应力锁定(sheer locking)和劣质仿真。这严重影响了有限元分析的可靠性。

薄壁结构通常由平板和壳体部件组成。现在存在着几种用于平板和壳体的经典理论。特别熟知的是基尔霍夫理论以及Mindlin-Reissner理论。在基尔霍夫理论中,假定在变形之前到中间表面(midsurface)的法线保持是直的并在变形之后与中间表面正交。Mindlin-Reissner理论假设在变形之前到中间表面的法线保持是直的,但在变形之后不必与平板正交。正交于中间表面的应力在两个理论中都被忽略。在过去的35年中基于不同的平板和壳体理论已经建立了许多种平板和壳体元。这允许准确的薄壁结构的有限元分析,但需要从CAD系统的立体几何体中导出的模型。用于分析的壳体元模型由平面的或曲面的壳体元的格子(lattice)组成。通常,元的形状具有简单的几何形状,如三角形或四边形。元的厚度没有明确地显示在元上,尽管它是元的特性。壳体元模型可以通过在立体模型的外壁之间存在的虚拟表面上形成壳体元的网格而从立体几何体中产生。该表面通常被称为立体模型的中间平面的表面。在所有情况下都不可自动定义中间平面表面,从而壳体元模型的生成经常是包括构造用于分析的单独模型的烦琐的任务。

因此,虽然壳体元方法具有结构性能好、计算时间少、存储量需求低以及网格生成方便的优点,但是用于薄壁部件的结构分析的立体元方法具有与立体几何体对接方便的优点。然而,虽然用壳体元方法难以导出中间平面以用于产生壳体网格,但如果用于低阶元的贯穿厚度的元不足,立体元方法仍具有网格生成困难、元数量高、计算时间长、需要大容量存储器以及结果差的缺点。

现有的边界元(boundary element)方法允许通过使用在立体几何体的表面上生成的网格来进行部件的结构分析,但是传统的边界元方法要求材料应当是各向同性和线性的。边界元方法还会导致大量非联立(unbanded)方程组,解该方程组需要大容量的存储器。

如上所述,如果提供了中间平面模型,则壳体元适用于(通常是薄壁的)结构的结构分析。建立完善的平板-壳体理论用于壳体元,以便维数明显地从三个减少到两个,即从立体减小成表面。另一方面,可以直接从CAD组件中使用立体模型用于有限元分析。

这类壳体元在形状上通常是三角形或四边形,并可以是平面的或曲面的。在每个节点具有5或6个自由度(dof)。在通常情况下,自由度包括三个平移(translation)以及三个旋转。图1示出了具有附于其局部坐标系的三角形壳体元;自由度参照该坐标系。节点n(n=1,2或3)在局部x、y和z方向上的平移自由度分别由μxn、μyn和μzn表示。同样,有关x、y和z轴的旋转分别由θxn、θyn和θzn表示。贯穿节点、定位于的元的表面称作基准表面。壳体元经常利用中间表面表达为基准表面。如果元的基准表面不在中间表面上,则元称为是偏心(eccentric)壳体元,同时基准表面偏移基准表面的距离称为偏心度(eccentricity)ε(见图2,其中还指示了基准表面10、中间表面以及节点14)。偏心壳体元的表达式可以通过扩展正常的壳体元的表达式来建立。在中间表面和基准表面上任意两个张力(strain)之间的关系,或者在中间表面和基准表面上的节点的自由度可以用于将正常的壳体元的表达式扩展到偏心壳体元的表达式。

图3A、3B和3C示出了三个厚度t的平面三角形壳体元,其中基准表面置于三个可能的位置:分别在元的底部、中间表面以及顶部。在这三个图中,·又表示节点的位置。

本发明的目的是针对使用于薄壁结构的结构分析的立体和壳体元的限制,同时至少保持用于薄壁结构的壳体元的某些优点。

发明内容

因此,根据本发明,提供一种用于分析具有包含多个表面部分的外表面的物体的结构反应的方法,该方法包括:

形成所述物体的三维模型,所述模型包括表示所述外表面的表面网格,并包括多个偏心壳体元,其中每个所述元由所述外表面上的多个节点来定义,并且每个所述节点具有一个或多个自由度;

对每个所述元指定一厚度,该厚度用于指示在所述各个元处所述物体的厚度的一半;

对于每个所述元,定义基准表面,该基准表面包括所述元的各个节点,并且该基准表面在所述各个元处与所述表面网格相一致;

对于所述外表面的一对相对的表面部分,在所述相对的表面部分中第一个表面部分上的每个所述节点的所述自由度与所述相对的表面部分的第二个表面部分上的一个或多个节点的所述自由度之间建立约束关系;

执行所述物体的有限元结构分析;以及

输出一个或多个所述有限元结构分析的结果。

因此,根据本发明,偏移壳体的基准表面,并且使用(节点之间的)多点约束,指定厚度以保证相应的表面部分上的元的集合具有与定位在立体模型的中间平面上并在该位置上具有立体模型的局部厚度的壳体元的网格相同的结构特性。执行有限元结构分析包括定义边界条件以及外部和/或内部负载。因此,本发明使用在表面网格上确定的改善的壳体元来执行立体部件的结构分析。

分析的结果可以包括数据或图像,它们用于指示在某些内部或外部负载的情况下物体的所预期的变形和应力状态。

表面的部分可以不是平面的。

最好,对于所述相对部分的所述第一个的每个所述节点,该方法包括建立所述节点的所述自由度与相对节点的自由度之间的约束关系,其中相对节点是当所述相对节点存在时,在相对于所述节点的所述相对部分对中的第二个上的节点,或者建立所述节点的所述自由度与相对元的节点的所述自由度之间的约束关系,其中相对元是当相对节点不存在时,相对于所述节点的所述相对部分的元。

表面的部分可以分类成面(sheet)或侧面(edge),而且元相应地分类成面元或侧面元。

如果可以定义这类厚度,则最好将从所述物体的实际厚度导出表示所述物体的厚度的一半的厚度。在不可定义所述物体的厚度的情况下,所述元的厚度可以假定为相邻元的厚度,或者与相邻元的厚度成比例。

因此,即使例如在物体的边上或者在其端点上不可定义有意义的厚度的情况下,仍然可以定义表示该厚度的厚度。

最好,该方法包括将所述相对表面部分对选择为那些其间所述物体是最薄的所述物体的所述表面的相对表面部分。

因此,最好在其间所述物体通常是最薄的表面部分的节点之间定义约束关系的情况下,该方法有望提供关于薄物体的最优化结果。

网格可以包括三角形、四边形或其它简单形状(包括多边形)的格子,其中任意格子可以是平面的或曲面的。多种这样的形状可以轻易地由CAD系统生成。

在结构分析用于由这些内部负载引起的物体变形或翘曲(warping)的情况下,结构分析可以具有在制造期间物体中所引入的内部应力或负载的效果。这类变形以下称为“翘曲(warpage)”。

该方法可以通过创建或植入物体的立体平版印刷表示(stereolithographyrepresentation)来产生表面网格,该方法然后可以包括改进立体平版印刷表示(例如通过用更小的元生成好的网格)。

本发明还提供了用于分析具有包括多个表面部分的外表面的物体的结构的设备,该设备包括:

建模装置,用于形成所述物体的三维模型,所述模型包括表示所述外表面的表面网格,并包括多个偏心壳体元,其中每个所述元由所述外表面上的多个节点来定义,而且每个所述节点具有一个或多个自由度;

指定装置,用于对每个所述元指定一厚度,该厚度表示在所述各个元处的所述物体的厚度的一半;

定义装置,用于对每个所述元定义一基准表面,该基准表面包括所述元的各个节点,并该基准表面与在所述各个元处的所述表面网格相一致;

约束装置,用于对于所述外表面的一对相对的表面部分,在所述相对表面部分的第一个表面部分上的每个所述节点的所述自由度与所述相对表面部分的第二个表面部分上的一个或多个节点的所述自由度之间建立约束关系;

分析装置,用于执行所述物体的有限元结构分析;以及

输出装置,用于输出所述有限元结构分析的一个或多个结果。

这些装置中的每一个可以包括计算机程序产品或部分,而且该设备最好包括用于执行这类计算机程序部分的计算机。

分析的结果可以包括数据或图像(例如采用指示(pointout)、显示或计算机文件的形式),该数据或图像用于指示在某些内部或外部负载情况下物体所预期的变形和应力状态。

最好,对于所述相对部分中所述第一个的每个所述节点,所述约束装置是可操作的,用以建立所述节点的所述自由度与一相对节点的自由度之间的约束关系,其中该相对节点是当所述相对节点存在时相对于所述节点的所述一对相对部分中的第二个上的节点,或者用以建立所述节点的所述自由度与一相对元的节点的所述自由度之间的约束关系,其中该相对元是当相对部分不存在时相对于所述节点的所述相对部分的元。

最好,用于对每个所述元指定厚度(即在各个元中表示物体的厚度的一半)的所述指定装置是可操作的,如果可以定义这类厚度的话,则采用在所述各个元的所述物体的总厚度的厚度作为所述物体的实际总厚度,并且在不可定义所述物体的厚度的情况下,则对所述元指定等于相邻元的厚度或者与相邻元厚度成比例的厚度。

因此,在计算表示物体的厚度的一半的厚度时,如果可能,该设备最好从实际总厚度中导出该厚度的一半。

最好,构造该设备,使其具有选择其间所述物体是最薄的所述物体的所述外表面的相对部分作为所述相对表面部分对的装置。

网格可以包括平面的或曲面的三角形、四边形或其它简单形状的格子。许多这些形状可以轻易地从CAD系统中生成。

分析装置是可操作的或者构造成用以在结构分析用于由内部负载引起的物体变形或翘曲的情况下,分析在制造期间引入物体的内部应力或负载的效果。

本发明还提供了一种制造物体的方法,该物体具有包括多个表面部分的外表面,其特征在于还包括:分析该物体的结构反应的步骤,所述步骤包括:形成所述物体的三维模型,所述模型包括表示所述外表面的表面网格,并包括多个偏心壳体元,其中每个所述元由所述表面上的多个节点来定义,并且每个所述节点具有一个或多个自由度;对每个所述元指定一厚度,该厚度用于指示在所述各个元处所述物体的厚度的一半;对于每个所述元,定义基准表面,该基准表面包括所述各个元的节点,并在所述各个元处与所述表面网格相一致;对于所述表面的一对相对的部分,在所述相对部分中第一个上的每个所述节点的所述自由度与所述相对部分中第二个上的一个或多个节点的所述自由度之间建立约束关系;和执行所述物体的有限元结构分析。

附图说明

现在将通过示例,参照附图来描述优选实施例,其中:

图1描述了现有技术的示意三角形壳体元,其中具有确定的局部坐标系;

图2描述了现有技术的偏心壳体元,其中元基准表面不是在中间表面上;

图3A、3B和3C中每个图示出了现有技术中厚度为t的平面三角形壳体元,其中基准表面置于三个可能的位置中的一个处;

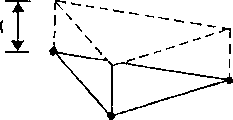

图4是作为将要建模的物体的实例的薄矩形条的图;

图5是用现有技术,即常规的壳体元,建模的图4的条的图;

图6是在根据本发明优选实施例的方法中用壳体元建模的图4的条的图;

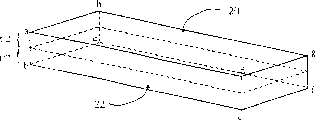

图7是厚度为h的简单平板状物体的立体模型的图,其中示出了它如何根据本发明被视为两个平板的结合,每个平板的厚度为0.5h;

图8是T型零件的模型的图,该零件包括零件的第一和第二通常相对表面的网格化表达式;

图9是根据本发明将物体的一个表面的元的节点与该物体的相对表面的元相匹配的图;

图10是匹配元的局部坐标系的图;以及

图11是根据本发明的物体的模型的侧面元的图。

具体实施方式

以下描述根据本发明优选实施例的方法,该方法利用在三维物体的边界确定的壳体元的网格来执行对三维实体的结构分析。

为了介绍一些概念,在图4中以示例方式示出了厚度为t的薄矩形条。通过定义为实体外部上的网格的壳体元可以表示该条的结构反应。在图4中,定义矩形条的网格被定义成通过将节点置于顶点(vertices)而确定的四边形壳体元的集合,其中顶点如下所示:

| 元编号 | 由顶点定义 |

| 1 | adgh(条的顶部) |

| 2 | bcfs(条的底部) |

| 3 | adeh(条的左侧面) |

| 4 | dcfg(条的右侧面) |

| 5 | abcd(条的前侧面) |

| 6 | efgh(条的后侧面) |

为了清楚起见,侧面(元3、4、5和6)目前被忽略,但将在以后描述;现在将首先描述编号为1和2的壳体(表示条的顶部和底部)如何用于定义该条的结构反应。

另外,可以注意到,如果厚度为t的常规壳体元用于元1和2,其中基准表面分别由节点adgh和bcfe定义,并且元被视为结合在一起以形成分层的壳体模型,则得到的模型将会提供更坚硬(stiffer)的模型的反应,因为壳体模型的域(domain)将会扩展到条的外部(见图5,其中参考标号16表示了元1的基准表面,而参考标号18表示了元2的基准表面)。在条的厚度为t的情况中,该壳体元模型将表示厚度为2t的条。为了得到正确的结构反应,根据本发明,厚度0.5t归因于元1和2,并且元1的基准表面20被移至条的顶部(由节点adgh定义),而元2的基准表面22被移至条的底部(由节点bcfe定义),如图6所示。

在以上描述中,忽略边的效果:这将在以下处理。元被认为结合在一起。根据本发明,这实际上是通过使用多点约束来实现的,并且将在以后详细描述。

另外,在图7中示出了平板的立体模型的简单情况。它呈现双层蒙皮(double-skinned),同时具有顶部表面和底部表面。从几何观点来看,平板可以视为两个平板的结合,每个平板具有一半的厚度。顶部平板利用偏心壳体元来建模,顶部表面作为基准表面,其中使用了平板假设。同样地,底部平板利用偏心壳体元来建模,底部表面作为基准表面。结合顶部和底部平板可以视为在顶部变形和底部变形之间得出物理关系。该关系是利用经典平板理论的假设来建立的。

根据本发明的优选结构分析方法包括以下步骤,现在将要详细叙述每个步骤:

1.在外边界上创建网格;

2.指定厚度和偏心度:匹配和不匹配的元;

3.将节点与表面相匹配;

4.建立节点n的自由度与其匹配元e的自由度之间的约束方程式;

5.说明内部和外部负载以及边界条件;以及

6.执行分析和改进设计。

·在外边界上创建网格

从立体模型开始,利用定义三维物体的外表面来创建不是中间表面的计算域,而不是中间表面。利用三角形或四边形元对外表面进行网格化。计算域将包括零件的第一和第二通常相对的表面的网格化表示。例如,在图8中示出了T型零件的网格或计算域。

·指定厚度和偏心度:匹配和不匹配的元

将第一表面作为第一个一半厚度的零件的基准表面,而将第二表面作为第二个一半厚度的零件基准表面。两个表面的元基于识别这类元之间的厚度的能力来匹配。将这些壳体元指定为匹配的元之间的距离的一半。在第一和第二表面上的元的偏心度也被确定,其为元厚度的一半。元的偏心度的正负号(sign)(正或负)基于所选壳体元公式的预定规则。

最好,所述第一和第二表面的任意不匹配元,即不能被匹配的元,其被指定的厚度是在这类相邻匹配元存在的情况下,是相邻匹配的元的厚度的平均值,或者是在这类相邻匹配的元不存在而所述相邻不匹配的元已经被指定厚度的情况下,是相邻匹配的元的厚度的平均值。然后与指定匹配元情况类似地指定这些元的偏心度。因此,最终第一和第二表面的所有匹配和不匹配的元都可以被指定厚度和偏心度。

为作为所述第一和第二表面之间的表面并与所述第一或第二表面中任一个相邻的侧表面的每个元指定一厚度,该厚度在与侧表面的元相邻的第一和第二表面的元的厚度的0.01和100.0倍之间(最好为1/3)。

最好,与所述第一或第二表面不相邻的侧表面的每个元被指定的厚度为已经指定厚度的所述侧表面的相邻元的厚度的平均值。

为了模拟薄壁零件的边变形特性,侧表面的每个元被指定有人为各向异性材料特征。主材料轴方向沿着零件厚度的方向。与零件厚度方向(E1)平行的扬氏模数(Young’s Modulus)可以指定在与所述侧表面的所述元相邻的所述第一和第二表面的材料的平均扬氏模数的0.001和1000(最好是15)倍之间。与零件厚度方向(E2)垂直的扬氏模数可以指定在与所述侧表面的所述元相邻的所述第一和第二表面的材料的平均扬氏模数的0.001和100(最好是0.1)倍之间。

最好,为与所述第一或第二表面不相邻的侧表面的每个元指定与零件厚度方向(E1)平行和垂直的扬氏模数,该扬氏模数分别是已经指定有材料特征的所述侧表面的相邻元的平行于零件厚度方向的扬氏模数的平均值以及垂直于零件厚度方向的扬氏模数的平均值。

对于侧表面的每个元的偏心度是零。

·将节点与表面上的点相匹配;

参照图9,基于以下规则,即节点n和点P的连线平行于在节点n处的所述第一表面24的法线,或者平行于在点P处的所述第二表面26的法线,或者平行于这两个法线的某种平均向量,建立所述第一表面(所述的底部表面24)上的节点n与第二个通常相对的表面(所述的顶部表面26)上的点P之间的匹配关系。点P通常在具体的元内,而不可能是节点或者在所述第二表面上的元的边(side)上。点P被认为是该节点n的匹配点。其中定位有点P的元也容易被确定,并视为节点的匹配元。如果点P由几个元所共用,则将这几个元中的一个选为匹配元。在本实施例中,将最小区域的元选为匹配元。

建立节点n的自由度与其匹配元e的自由度之间的约束方程式

在基尔霍夫和Mindlin-Reissner平板理论中,应用的是在变形之前到中间表面的法线保持平直的假设。如上所述,所述第一表面的元表示第一个一半厚度的零件,而所述第二表面的元表示第二个一半厚度的零件。为了使第一个一半厚度的零件和第二个一半厚度的零件结合在一起,以使它们作为整体来承受负载,上述假设必须在所述第一表面网格和所述第二表面网格的变形之间得到加强。在数值上,所述第一表面上的节点的自由度应当与所述第二表面上的节点的自由度有关。

参照图10,因为节点n在相对表面(元e)上具有其匹配点P,它们的连线实际上或十分接近于与中间表面的法线平行。基于在变形之前到中间表面的法线保持平直的假设,节点n的所有或某些自由度(平移位移和旋转)可以表示成在匹配元的局部坐标中位于匹配点P的位移变量(平移位移和旋转)的线性函数。

基于匹配元中匹配点的位置以及所选壳体元的位移内插函数,匹配点的位移变量(平移位移和旋转)可以表示成在匹配元的局部坐标系中匹配元的节点的自由度的线性函数(图10)。

因此,根据以上两个关系,所有或部分节点的自由度可以表示成匹配元的节点的自由度的线性函数。这些关系是典型的多点约束(MPC)方程式,该方程式可以插入到全局有限元矩阵方程式。处理MPC方程式的算法已经完善地建立了,并可在有关有限元分析的出版物中得到。实现多点约束的变换方法、拉格朗日乘子法以及罚函数方法都可应用于本问题。

三角面壳体元应用于本实施例。这是具有18个自由度的3节点元(每个节点为6)。元是通过将卑尔根和菲力帕的局部薄膜公式(Bergan-Felippa,应用力学和工程中的计算方法,50(1985)25)叠加到巴图兹和拉德尔的结合公式(Batoz-Lardeur,工程中的数值方法的国际杂志,28(1989)533)以及将组合的方程式变换成全局坐标系来构建的。

有关局部基准表面法线的钻井式旋转(drilling rotation)自由度用在薄膜公式中,该公式在局部元系统中由下式定义:

其次定义节点n的自由度与其匹配元e的自由度之间的关系(参见图10),基于在基尔霍夫和Mindlin平板理论中应用的、在变形之前到中间表面的法线在变形之后保持平直的假设,节点n的自由度与其匹配点P的位移和旋转之间具有以下关系:

uxn=uxp-θyph

uyn=uyp+θxph

uzn=uzp

θxn=θxp …(2)

θyn=θyp

其中“h”是节点n与其匹配点P之间的距离;uxn、uyn、uzn、θxn、θyn和θzn是参照其匹配元e的局部元坐标系的节点n的局部自由度;uxp、uyp、uzp、θxp、θyp和θzp是点P的位移和旋转,而且也在匹配元e的局部元坐标系中。

应当注意,在定义θzn的方程式(2)中的最后的关系利用方程式(1)获得。

方程式(2)可以改写成矩阵形式:

Un=

A 1 U p+

A 2 D θ …(3)

其中

U n=(uxn,uyn,uzn,θxn,θyn,θzn)T,

U p=(uxp,uyp,uzp,θxp,θyp,θzp)T,

A 1和

A 2是矩阵,它们依赖于节点n和点P之间的距离。

从该元公式可知,点P的位移和旋转可以由形状函数内插法获得。即:

U p=

B 1 α e …(4)

其中

α e=(uxi,uyi,uzi,θxi,θyi,θzi,uxj,uyj,uzj,θxj,θyj,θzj,uxk,uyk,uzk,θxk,θyk,θzk)和

B 1是矩阵,其值基于点P的局部坐标。

根据方程式(4),

D θ可以表示为:

D θ=

B 2 α e …(5)

其中

B 2是矩阵,其值也依赖于点P的局部坐标。

组合方程式(3)、(4)和(5),可以得到节点n的自由度与其匹配元e的自由度之间的关系:

U n=(

A 1 B 1+

A 2 B 2)

α e …(6)

这些约束方程式可以变换成全局坐标系,从而在全局坐标系中提供节点n的自由度与其匹配元e的自由度之间的最终约束方程式。

·说明内部和外部负载以及边界条件

然后说明用于网格的负载、约束条件以及材料特性。负载条件包括任意类型的通用外部和/或内部负载。进行负载可以限定在点、边、片或体积上。负载类型可以是静态的或动态的、实际力或热负载、残余应力/张力以及初始应力/张力。材料可以是各向异性或各向同性的。

·执行分析和改进设计

随后执行物体结构的有限元分析以获得位移、张力和应力。

分析的结果将包括部件的应力、张力、翘曲以及变形形状。本发明因此可以用于确定任意常用结构分析结果,例如,包括:

1.材料经受太高应力或张力水平;

2.部件足够坚硬来实现其期望的设计功能;以及

3.翘曲的零件在组装中与其它零件发生冲突。

考虑到分析结果,用户可以改进零件几何或材料类型,以便提高零件在负载条件下的性能。

该优选方法可以用于喷射铸造零件的翘曲分析。首先,作为内部负载的示例,铸造时(in-mold)残余应力分布从诸如Moldflow公司提供的流动和冷却分析软件中确定。术语“铸造时残余应力分布”意指因零件在进行铸造时并在取出之前的处理而造成的零件内应力分布。该分布可以用作到这里所述的设备的输入以产生部件的弯曲形状以及得到的残余应力分布。本发明的优选方法的用户,可以改进零件几何体、处理条件或者材料类型,并执行进一步的分析以检查设计是否已经提高了。

或者,残余应力、残余张力或热负载可以在其它的商业软件得到,结果,变形的形状在用于结构分析时可以被计算出来,由此说明处理的效果、零件几何体以及材料类型。

对于喷射铸造零件的翘曲分析,通过改进第一表面的节点的局部弯曲(uzn)和相对表面的匹配点的局部弯曲(uzp)之间的特定约束方程式(2)应当加强厚度的变化,结果:

uzn=uzp+h

其中,表示厚度收缩,它的值基于零件内的铸造时残余应力水平。应当注意,该残余应力水平是平面内残余应力。

在本优选实施例中,就除侧表面上的元之外的所有元而言,主要初始张力从平面内、铸造时残余应力计算出来,随后通过简单地对这些主要初始张力求平均来获得。因此厚度收缩是在零件取出之前从平面内应力分布得出的平均平面内张力。

放弃从流动和冷却分析中得到的有关侧表面的元的铸造时残余应力结果。在这些侧面元中指定特定的人为铸造时残余应力,以避免由于零件变形的侧面元约束而造成的不真实翘曲。

对于诸如图11中的e1的侧面元,它与第一或第二表面中的一个上的元e2共用一边ab,它们的初始应力如下计算:首先沿着边ab的张力基于元e2的铸造时残余应力来计算,其次该张力被代入元e1作为它垂直于零件厚度方向的主要张力,再者,厚度收缩张力被代入元e1作为它平行于零件厚度方向的主要张力。最后从这两个主要张力,对于侧面元e1可以得出等效的铸造时残余应力。

对于诸如图11的e3的侧面元,它们与第一或第二表面上的任意元都不共用任意边,它们的铸造时残余应力被指定为所述侧表面的相邻侧面元的平均铸造时残余应力,其中所述侧表面已经指定有人为铸造时残余应力。

结论

这样,本发明的基本概念是应用有关立体模型的表面网格来执行结构分析。理想情况下本发明适用于薄壁结构。如果在薄壁结构中具有某些小的短粗区域,并且在这些短粗区域中应力/张力并不重要的情况下,它也特别有用。该分析可以用于包含线性、非线性、弯折(buckling)以及模式频率分析的静态和动态结构分析。许多不同类型的负载可以使用。分析结果包括:零件的应力、张力、变形以及全局坐标系中的弯曲。

本发明还可以用于喷射铸造零件的翘曲分析。当用于翘曲分析时结果用于结构分析(零件的应力、张力、变形以及在全局坐标系中的弯曲)的情况,但是,变形的形状是由在喷射铸造处理期间产生的残余应力所导致的。

如同边界元方法一样,对于负载和材料类型没有特殊限制。立体模型可以以例如STL、IGES、ACIS、PARASOLID等等几种文件格式输入。实际上仅需要在零件模型上生成表面网格就可以使用该方法。

如上所述,本发明的方法和设备特别适用于喷射铸造部件的分析,在该部件中材料特性受处理的影响。在这个方面本申请公开的方法可以用于执行对喷射铸造部件的结构分析(线性或非线性),在该部件中材料特性为正交各向异性。这类分析可以与诸如Moldflow公司提供的其它形式的分析连接,其它形式的分析可以预测喷射铸造的材料的机械特性。机械特性的变化可以从分子取向、晶体组织或短纤维增强的添加中得出。

本发明中公开的方法还可以用于确定由聚合、金属填充、陶瓷填充或金属材料制成的喷射铸造部件的翘曲形状。由于处理效果,喷射铸造的部件在不同方向上可以收缩不同的量。本发明可以连接到能够预测喷射铸造零件中残余应力分布的其它分析产品。该残余应力分布是通过考虑因处理而造成的材料的热机械特性变化来确定的。通过使用该应力分布作为结构分析的负载,部件的翘曲形状和最终收缩可以被确定。如果这类分析指出过量的翘曲水平,则部件几何体、材料类型或处理条件会改变。可以执行另一种分析直至得到改进。

本领域的技术人员可以容易地实现本发明精神和范围内的改进。因此应当理解,本发明不局限于以上通过实例描述的具体实施例。

Claims (19)

1.一种用于分析具有包含多个表面部分的外表面的物体的结构反应的方法,该方法包括:

形成所述物体的三维模型,所述模型包括表示所述外表面的表面网格,并包括多个偏心壳体元,其中每个所述元由所述外表面上的多个节点来定义,并且每个所述节点具有一个或多个自由度;

对每个所述元指定一厚度,该厚度用于指示在所述各个元处所述物体的厚度的一半;

对于每个所述元,定义基准表面,该基准表面包括所述元的各个节点,并且该基准表面在所述各个元处与所述表面网格相一致;

对于所述外表面的一对相对的表面部分,在所述相对的表面部分中第一个表面部分上的每个所述节点的所述自由度与所述相对的表面部分的第二个表面部分上的一个或多个节点的所述自由度之间建立约束关系;

执行所述物体的有限元结构分析;以及

输出一个或多个所述有限元结构分析的结果。

2.如权利要求1所述的方法,其中,所述表面部分的一个或多个是非平面的。

3.如权利要求1或2所述的方法,其中,按照下面两种情况执行所述建立约束关系的步骤:当相对节点存在时,建立在所述第一个表面部分的每个所述节点的所述自由度与相对节点的自由度之间的约束关系,所述相对节点是在相对于所述第一个表面部分的所述节点的所述相对表面部分对中的第二个表面部分上的节点;或者当相对节点不存在时,建立所述第一个表面部分的每个所述节点的所述自由度与相对元的节点的所述自由度之间的约束关系,所述相对元是相对于所述第一个表面部分的所述节点的所述相对表面部分的元。

4.如权利要求1所述的方法,其中,对每个所述元指定一厚度的步骤包括:如果可以定义所述物体的实际厚度,则给所述各个元的每一个指定表示实际厚度的一半的厚度,而在不可定义所述物体的实际厚度的情况下,则指定一个厚度,该厚度或者是一个或多个相邻元的厚度,或者是与一个或多个相邻元的厚度成比例。

5.如权利要求1所述的方法,还包括将所述相对表面部分对选择为其间所述物体是最薄的所述物体的所述外表面的相对表面部分。

6.如权利要求1所述的方法,其中,网格包括平面的或者曲面的三角形、四边形或其它多边形的格子。

7.如权利要求1所述的方法,其中,所述有限元结构分析用于分析在所述物体制造期间引入所述物体的内部应力或负载的效果。

8.如权利要求7所述的方法,其特征在于,所述方法是用于分析在制造所述物体期间由所述物体中引起的内部应力或负载造成的所述物体的变形或翘曲。

9.如权利要求1所述的方法,其特征在于,所述方法包括通过形成或植入所述物体的立体平版印刷表示来形成所述表面网格。

10.如权利要求9所述的方法,其中形成所述表面网格的所述步骤还包括:改进所述立体平版印刷表示。

11.如权利要求1所述的方法,其中,所述方法由计算机运行计算机程序来执行。

12.一种用于分析具有包括多个表面部分的外表面的物体的结构的设备,该设备包括:

建模装置,用于形成所述物体的三维模型,所述模型包括表示所述外表面的表面网格,并包括多个偏心壳体元,其中每个所述元由所述外表面上的多个节点来定义,而且每个所述节点具有一个或多个自由度;

指定装置,用于对每个所述元指定一厚度,该厚度表示在所述各个元处的所述物体的厚度的一半;

定义装置,用于对每个所述元定义一基准表面,该基准表面包括所述元的各个节点,并该基准表面与在所述各个元处的所述表面网格相一致;

约束装置,用于对于所述外表面的一对相对的表面部分,在所述相对表面部分的第一个表面部分上的每个所述节点的所述自由度与所述相对表面部分的第二个表面部分上的一个或多个节点的所述自由度之间建立约束关系;

分析装置,用于执行所述物体的有限元结构分析;以及

输出装置,用于输出所述有限元结构分析的一个或多个结果。

13.如权利要求12所述的设备,包括用于执行计算机程序部分的计算机。

14.如权利要求12所述的设备,其特征在于,分析的结果可以包括数据或图像,该数据或图像用于指示在内部或外部负载情况下所预期的物体变形和应力状态。

15.如权利要求12所述的设备,其中,所述约束装置按照下面两种情况进行操作:当相对节点存在时,建立所述第一个表面部分的每个所述节点的所述自由度与一相对节点的自由度之间的约束关系,所述相对节点是相对于所述第一个表面部分的所述节点的所述相对表面部分对中的第二个表面部分上的节点;或者当相对节点不存在时,建立所述第一表面部分的所述节点的所述自由度与一相对元的节点的所述自由度之间的约束关系,所述相对元是相对于所述第一表面部分的所述节点的所述相对表面部分的元。

16.如权利要求12所述的设备,其中,所述用于对每个所述元指定厚度的所述指定装置可操作用来指定:如果可以定义所述物体的实际厚度,则给各个元的每一个的所指定的厚度表示在所述各个元处的实际总厚度的一半;和在不可定义所述物体的实际厚度的情况下,则所指定的厚度或者是一个或多个相邻元的厚度,或者是与一个或多个相邻元厚度成比例。

17.如权利要求12所述的设备,其中,所述设备具有选择其间所述物体是最薄的所述物体的所述外表面的相对部分作为所述相对表面部分对的装置。

18.如权利要求12所述的设备,其特征在于,所述网格包括平面的或曲面的三角形、四边形或其它多边形的格子。

19.如权利要求12所述的设备,其中,所述分析装置执行的所述有限元结构分析,是用以分析在制造期间引入物体的内部应力或负载的效果。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US15955299P | 1999-10-15 | 1999-10-15 | |

| US60/159,552 | 1999-10-15 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1399750A CN1399750A (zh) | 2003-02-26 |

| CN1211748C true CN1211748C (zh) | 2005-07-20 |

Family

ID=22573029

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB008162573A Expired - Lifetime CN1211748C (zh) | 1999-10-15 | 2000-10-13 | 用于结构分析的设备和方法 |

Country Status (13)

| Country | Link |

|---|---|

| US (1) | US6704693B1 (zh) |

| EP (1) | EP1247217B1 (zh) |

| JP (2) | JP2003512677A (zh) |

| KR (1) | KR100805970B1 (zh) |

| CN (1) | CN1211748C (zh) |

| AT (1) | ATE498868T1 (zh) |

| AU (1) | AU773165B2 (zh) |

| BR (1) | BRPI0015006B1 (zh) |

| CA (1) | CA2387055A1 (zh) |

| DE (1) | DE60045640D1 (zh) |

| HK (1) | HK1050408A1 (zh) |

| NZ (1) | NZ518409A (zh) |

| WO (1) | WO2001029712A1 (zh) |

Families Citing this family (37)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7102636B2 (en) * | 2001-03-31 | 2006-09-05 | Intel Corporation | Spatial patches for graphics rendering |

| US7079996B2 (en) * | 2001-05-30 | 2006-07-18 | Ford Global Technologies, Llc | System and method for design of experiments using direct surface manipulation of a mesh model |

| US7027048B2 (en) * | 2002-05-31 | 2006-04-11 | Ugs Corp. | Computerized deformation analyzer |

| JP2004157724A (ja) * | 2002-11-06 | 2004-06-03 | Canon Inc | 解析モデル変換方法 |

| JP2005025588A (ja) * | 2003-07-04 | 2005-01-27 | Nikon Corp | 有限要素解析方法および装置、ならびに、コンピュータ読み取り可能な記録媒体 |

| US7299165B1 (en) | 2003-10-16 | 2007-11-20 | Ugs Corp. | System, method, and computer program product for identifying manufacturing-specific regions in object models |

| KR100539949B1 (ko) | 2003-11-17 | 2005-12-28 | 삼성전자주식회사 | 3차원 유한요소격자 생성 방법 및 그 장치 |

| CA2541948C (en) * | 2005-04-08 | 2014-09-09 | Dassault Systemes | Solver for a restrained deformable system with released degrees of freedom |

| US7317963B2 (en) * | 2006-04-25 | 2008-01-08 | Ford Global Technologies, Llc | Method and system for generating trimlines for stamping processes |

| US7574339B2 (en) * | 2006-09-19 | 2009-08-11 | The Protomold Company | Automated generation of lean models for injection molding simulation |

| US20080077369A1 (en) * | 2006-09-25 | 2008-03-27 | Coretech System Co., Ltd | Apparatus and method for simulating a mold cooling process for injection molding |

| US20080162090A1 (en) * | 2006-12-27 | 2008-07-03 | Ernest Clay Perry | System, methods, and computer readable media, for product design using t-spline deformation |

| DE102007012633A1 (de) * | 2007-03-16 | 2008-09-18 | Bayerische Motoren Werke Aktiengesellschaft | Automatisches Erzeugen einer Vernetzung eines Komponentenmodells |

| US20080275677A1 (en) * | 2007-03-19 | 2008-11-06 | Optimal Solutions Software, Llc | System, methods, and computer readable media, for product design using coupled computer aided engineering models |

| JP4271246B2 (ja) * | 2007-04-09 | 2009-06-03 | 株式会社デンソー | 成形品の収縮による変形量を予測する方法およびその装置 |

| CN100587696C (zh) * | 2008-03-19 | 2010-02-03 | 中国科学院力学研究所 | 一种参数化的静态超单元构造方法 |

| JP5089478B2 (ja) * | 2008-04-28 | 2012-12-05 | キヤノン株式会社 | 解析モデル作成装置及び解析モデル作成方法 |

| US8050897B2 (en) * | 2008-12-09 | 2011-11-01 | Livermore Software Technology Corporation | Solid finite elements suitable for simulating large deformations and/or rotations of a structure |

| US8688415B2 (en) * | 2010-02-03 | 2014-04-01 | Kellogg Brown & Root Llc | Systems and methods for performing stress intensity factor calculations using non-singular finite elements |

| US8190408B2 (en) * | 2010-03-22 | 2012-05-29 | Livermore Software Technology Corporation | Methods and systems for numerically predicting surface imperfections on stamped sheet metal parts |

| US8682620B2 (en) | 2010-11-19 | 2014-03-25 | The Procter And Gamble Company | Method for designing extrusion dies |

| CN102156775B (zh) * | 2011-04-06 | 2012-12-19 | 北京航空航天大学 | 一种数据提取的热分析建模方法 |

| CN102368282B (zh) * | 2011-11-17 | 2013-02-06 | 西北工业大学 | 带孔薄壁曲面结构的孔洞隐式表达优化设计方法 |

| US8949094B2 (en) | 2012-04-02 | 2015-02-03 | Honda Motor Co., Ltd. | Thermal deflection analysis |

| CN103009685B (zh) * | 2012-12-26 | 2015-04-08 | 官宇寰 | 一种新型轻质抗冲击夹层结构 |

| TW201447786A (zh) * | 2013-03-14 | 2014-12-16 | Samtec Inc | 提供基於使用者輸入之組配及設計解決方案的使用者介面 |

| US10042962B2 (en) * | 2014-05-20 | 2018-08-07 | The Boeing Company | Mid-surface extraction for finite element analysis |

| US10311180B2 (en) * | 2014-07-15 | 2019-06-04 | Dassault Systemes Simulia Corp. | System and method of recovering Lagrange multipliers in modal dynamic analysis |

| JP6319451B2 (ja) * | 2014-09-18 | 2018-05-09 | 新日鐵住金株式会社 | 構造体の部材における変形モード分析方法、変形モード分析方法を用いた構造体の補強方法、構造体の変形モード分析用コンピュータプログラム、及び記録媒体 |

| US10311181B2 (en) * | 2015-05-09 | 2019-06-04 | Livermore Software Technology Corp. | Methods and systems for creating computerized mesh model for layered shell-like structure |

| US11487911B1 (en) * | 2015-10-05 | 2022-11-01 | Hexagon Manufacturing Intelligence, Inc. | Systems and methods for providing incremental mid-surface for computer simulation |

| CN105335575B (zh) * | 2015-11-25 | 2019-06-28 | 中国航空工业集团公司沈阳飞机设计研究所 | 一种电子天线结构一体化层压板的有限元建模方法 |

| CN108614922B (zh) * | 2018-04-04 | 2021-08-06 | 南京航空航天大学 | 一种基于应力杂交化后处理的板壳边缘效应的计算方法 |

| US11699008B2 (en) * | 2019-08-23 | 2023-07-11 | Ansys, Inc. | Non-conformal domain decomposition with imprints at interfaces with boundaries for finite element analysis |

| US11449647B2 (en) * | 2020-01-21 | 2022-09-20 | Autodesk, Inc. | Generative shell design for simulations |

| US11947333B2 (en) | 2020-03-20 | 2024-04-02 | Autodesk, Inc. | Dual lattice representation for crash simulation and manufacturing |

| JP7275203B2 (ja) * | 2021-07-20 | 2023-05-17 | 三菱重工業株式会社 | 組立評価システム及びその方法並びにプログラム |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0618376A (ja) * | 1992-07-01 | 1994-01-25 | Mitsubishi Electric Corp | 自由度縮少の自動化手法 |

| US5604891A (en) * | 1994-10-27 | 1997-02-18 | Lucent Technologies Inc. | 3-D acoustic infinite element based on a prolate spheroidal multipole expansion |

| WO1997000498A1 (en) * | 1995-06-16 | 1997-01-03 | The Trustees Of The University Of Pennsylvania | Apparatus and method for dynamic modeling of an object |

| US5785201A (en) * | 1996-05-02 | 1998-07-28 | Container Accessories, Inc. | Molded lid with wave configured central portion |

| JPH1011472A (ja) * | 1996-06-21 | 1998-01-16 | Tokyo Gas Co Ltd | 高温耐久性評価方法及びその評価モデル作成プログラムを格納した記憶媒体 |

| JPH10128817A (ja) * | 1996-10-28 | 1998-05-19 | Matsushita Electric Works Ltd | 成形品の変形シミュレーション方法及び最適モデル決定方法 |

| US5920491A (en) * | 1997-01-14 | 1999-07-06 | Hibbitt, Karlsson And Sorenson, Inc. | Computer process for prescribing an assembly load to provide pre-tensioning simulation in the design analysis of load-bearing structures |

| BR9808026B1 (pt) * | 1997-03-20 | 2011-04-19 | processo para simular fluxo de fluido dentro de um objeto tridimensional, meio de armazenamento de computador, e processo para modelar um objeto tridimensional. | |

| US6044210A (en) * | 1997-06-05 | 2000-03-28 | Hibbitt Karlsson & Sorensen, Inc. | Computer process for prescribing second-order tetrahedral elements during deformation simulation in the design analysis of structures |

-

2000

- 2000-10-13 KR KR1020027004688A patent/KR100805970B1/ko not_active IP Right Cessation

- 2000-10-13 JP JP2001532434A patent/JP2003512677A/ja active Pending

- 2000-10-13 NZ NZ518409A patent/NZ518409A/xx unknown

- 2000-10-13 AT AT00969103T patent/ATE498868T1/de not_active IP Right Cessation

- 2000-10-13 WO PCT/AU2000/001242 patent/WO2001029712A1/en active IP Right Grant

- 2000-10-13 EP EP00969103A patent/EP1247217B1/en not_active Expired - Lifetime

- 2000-10-13 CN CNB008162573A patent/CN1211748C/zh not_active Expired - Lifetime

- 2000-10-13 DE DE60045640T patent/DE60045640D1/de not_active Expired - Lifetime

- 2000-10-13 CA CA002387055A patent/CA2387055A1/en not_active Abandoned

- 2000-10-13 BR BRPI0015006-1A patent/BRPI0015006B1/pt active IP Right Grant

- 2000-10-13 AU AU78932/00A patent/AU773165B2/en not_active Ceased

- 2000-10-16 US US09/688,093 patent/US6704693B1/en not_active Expired - Lifetime

-

2003

- 2003-04-09 HK HK03102536A patent/HK1050408A1/xx not_active IP Right Cessation

-

2011

- 2011-01-27 JP JP2011015531A patent/JP5272025B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| CN1399750A (zh) | 2003-02-26 |

| HK1050408A1 (en) | 2003-06-20 |

| DE60045640D1 (de) | 2011-03-31 |

| AU7893200A (en) | 2001-04-30 |

| JP2003512677A (ja) | 2003-04-02 |

| EP1247217B1 (en) | 2011-02-16 |

| KR100805970B1 (ko) | 2008-02-25 |

| BR0015006A (pt) | 2002-06-25 |

| NZ518409A (en) | 2002-10-25 |

| ATE498868T1 (de) | 2011-03-15 |

| BRPI0015006B1 (pt) | 2015-06-02 |

| JP5272025B2 (ja) | 2013-08-28 |

| US6704693B1 (en) | 2004-03-09 |

| CA2387055A1 (en) | 2001-04-26 |

| EP1247217A1 (en) | 2002-10-09 |

| WO2001029712A1 (en) | 2001-04-26 |

| EP1247217A4 (en) | 2005-04-27 |

| AU773165B2 (en) | 2004-05-20 |

| JP2011103138A (ja) | 2011-05-26 |

| KR20030004299A (ko) | 2003-01-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1211748C (zh) | 用于结构分析的设备和方法 | |

| Ratchev et al. | Material removal simulation of peripheral milling of thin wall low-rigidity structures using FEA | |

| JP5561975B2 (ja) | 表面加工データの作成方法および装置 | |

| US7933672B2 (en) | Shape detailing device, shape detailing method, computer program product, mechanical CAD machine, and method of manufacturing three-dimensional structure | |

| US20210097218A1 (en) | Data processing system and method | |

| CN1695151A (zh) | 计算机辅助设计系统和程序 | |

| Liu et al. | Generating support structures for additive manufacturing with continuum topology optimization methods | |

| US10394980B2 (en) | Method for generating a simulation-model | |

| US8477133B2 (en) | Method and apparatus for generating three-dimensional finite element mesh | |

| JP2007313533A (ja) | プレス金型修正形状データの作成方法 | |

| JP2005266894A (ja) | 金型設計支援システム及び方法並びに金型設計支援用プログラム | |

| JP2007229784A (ja) | プレス金型修正形状データの作成方法 | |

| JP4221589B2 (ja) | プレス成形中の金型たわみ分布のシミュレーション方法 | |

| CN1717688A (zh) | 三角形与线段的交点的计算方法及其程序 | |

| Raithatha et al. | Rigid plastic model of incremental sheet deformation using second‐order cone programming | |

| JP2013045119A (ja) | プレス成形シミュレーション解析方法及び装置 | |

| JP4532143B2 (ja) | 板材成形シミュレーション及びプレス成形方法 | |

| Su et al. | Automatic Image-Based SBFE-BESO Approach for Topology Structural Optimization | |

| JP2002052560A (ja) | 射出成形品製造パラメータ決定支援システム | |

| Krishna | Development of a new methodogy for finding deformation of Reissner-Mindlin plate using isogeometric analysis | |

| Sarraga et al. | Volume morphing to compensate stamping springback | |

| JP2006146437A (ja) | 形状決定方法及び3次元形状処理装置並びに形状決定プログラム | |

| CN116244773A (zh) | 一种钣金成形模具设计智能化驱动系统、电子设备及存储介质 | |

| JP4808171B2 (ja) | 肉厚評価装置および肉厚評価方法 | |

| JPH10289257A (ja) | 3次元メッシュの修正方法,変形解析装置及び記録媒体 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| CX01 | Expiry of patent term |

Granted publication date: 20050720 |

|

| CX01 | Expiry of patent term |