CN116387937A - 一种线束综合处理机 - Google Patents

一种线束综合处理机 Download PDFInfo

- Publication number

- CN116387937A CN116387937A CN202310523427.9A CN202310523427A CN116387937A CN 116387937 A CN116387937 A CN 116387937A CN 202310523427 A CN202310523427 A CN 202310523427A CN 116387937 A CN116387937 A CN 116387937A

- Authority

- CN

- China

- Prior art keywords

- detection

- assembly

- cvr

- cpa

- hsg

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 238000001514 detection method Methods 0.000 claims abstract description 205

- 230000007246 mechanism Effects 0.000 claims abstract description 150

- 239000000463 material Substances 0.000 claims abstract description 85

- 230000005291 magnetic effect Effects 0.000 claims abstract description 56

- 238000012545 processing Methods 0.000 claims abstract description 4

- 239000000523 sample Substances 0.000 claims description 77

- 230000009471 action Effects 0.000 claims description 26

- 238000007599 discharging Methods 0.000 claims description 24

- 238000012546 transfer Methods 0.000 claims description 20

- 238000012360 testing method Methods 0.000 claims description 18

- 230000000007 visual effect Effects 0.000 claims description 17

- 229910000831 Steel Inorganic materials 0.000 claims description 12

- 239000010959 steel Substances 0.000 claims description 12

- 230000002950 deficient Effects 0.000 claims description 10

- 238000000034 method Methods 0.000 claims description 10

- 230000008569 process Effects 0.000 claims description 10

- 241000271510 Agkistrodon contortrix Species 0.000 claims description 9

- 238000006073 displacement reaction Methods 0.000 claims description 7

- 125000006850 spacer group Chemical group 0.000 claims description 5

- 238000000638 solvent extraction Methods 0.000 claims description 3

- 238000009413 insulation Methods 0.000 claims 3

- 230000000712 assembly Effects 0.000 claims 1

- 238000000429 assembly Methods 0.000 claims 1

- 238000004519 manufacturing process Methods 0.000 abstract description 8

- 239000000047 product Substances 0.000 description 79

- 238000010586 diagram Methods 0.000 description 9

- 238000011179 visual inspection Methods 0.000 description 5

- 238000007689 inspection Methods 0.000 description 3

- 230000005294 ferromagnetic effect Effects 0.000 description 2

- 239000013307 optical fiber Substances 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- 239000011265 semifinished product Substances 0.000 description 2

- 230000004075 alteration Effects 0.000 description 1

- 230000009286 beneficial effect Effects 0.000 description 1

- 230000000903 blocking effect Effects 0.000 description 1

- 239000004020 conductor Substances 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000010330 laser marking Methods 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000004806 packaging method and process Methods 0.000 description 1

- 238000012552 review Methods 0.000 description 1

- 239000004065 semiconductor Substances 0.000 description 1

- 238000006467 substitution reaction Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R43/00—Apparatus or processes specially adapted for manufacturing, assembling, maintaining, or repairing of line connectors or current collectors or for joining electric conductors

- H01R43/20—Apparatus or processes specially adapted for manufacturing, assembling, maintaining, or repairing of line connectors or current collectors or for joining electric conductors for assembling or disassembling contact members with insulating base, case or sleeve

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B13/00—Apparatus or processes specially adapted for manufacturing conductors or cables

- H01B13/012—Apparatus or processes specially adapted for manufacturing conductors or cables for manufacturing wire harnesses

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P90/00—Enabling technologies with a potential contribution to greenhouse gas [GHG] emissions mitigation

- Y02P90/02—Total factory control, e.g. smart factories, flexible manufacturing systems [FMS] or integrated manufacturing systems [IMS]

Abstract

本申请涉及线束自动化加工设备领域,公开了一种线束综合处理机,包括人工上料工位和流水线组装台,所述人工上料工位和流水线组装台上侧设置有料盘输送机构,所述料盘输送机构上输送有多个用于放置线束产品的料盘工装,所述流水线组装台上侧沿料盘输送机构正向输送方向依次设置有CVR上料组装机构、CPA上料组装机构、电气检测机构、卸料机构和HSG上料机构,所述人工上料工位处通过人工进行导线、磁环以及端子的组装。本发明一定程度上能够减少传统人工组装、检测、打码作业的投入,且多工位协调作业,提高线束整体组装效率,品质稳定,另外,通过上下分层工装流转的设置,结构紧凑、占用空间小,减少设备占地,降低生产成本。

Description

技术领域

本发明涉及线束自动化加工设备技术领域,具体为一种线束综合处理机。

背景技术

如图1所示,现有线束产品500,其由端子530、磁环520、导线510、HSG 540、CVR 550和CPA 560组成,上述线束产品500在具体组装时,需要先将端子530、磁环520、导线510组装为一体,然后再将该预组装的导线装入HSG 540中,然后在对CVR 550和CPA 560进行扣合。

目前该线束产品的组装是由多名作业员采用流水线作业方式使用工装小设备进行,生产效率低,产品品质以及一致性无法保证,且人工操作存在随意性大、容易疲劳、精确度不高,较难管控产品品质。

发明内容

针对现有技术的不足,本发明提供了一种线束综合处理机,解决了现有技术中线束产品组装作业效率低,产品品质以及一致性无法保证的问题。

为实现以上目的,本发明通过以下技术方案予以实现:一种线束综合处理机,包括人工上料工位和流水线组装台,所述人工上料工位和流水线组装台上侧设置有料盘输送机构,所述料盘输送机构上输送有多个用于放置线束产品的料盘工装,所述流水线组装台上侧沿料盘输送机构正向输送方向依次设置有CVR上料组装机构、CPA上料组装机构、电气检测机构、卸料机构和HSG上料机构;

CVR上料组装机构,用于进行线束产品中CVR的上料以及CVR的组装工序;

CPA上料组装机构,用于进行线束产品中CPA的上料以及CPA的组装工序;

电气检测机构,用于对组装完成后的线束产品进行电气检测;

卸料机构,用于对电气检测后的线束产品进行卸料以及良品和不良品的分区;

HSG上料机构,用于将线束产品中HSG的上料,并通过流转机构将置有HSG的料盘工装移至料盘输送机构的反向输送段输送至人工上料工位处;

所述人工上料工位处通过人工进行导线、磁环以及端子的组装,并将置有半成品的料盘工装放回料盘输送机构正向输送段,经输送进入后续组装工序。

优选的,所述料盘输送机构包括正向传送组件和反向传送组件,所述正向传送组件设置在反向传送组件上侧,所述正向传送组件和反向传送组件远离人工上料工位一端设置有流转机构,所述流转机构包括第一工装转移气缸,所述第一工装转移气缸竖向设置,所述第一工装转移气缸伸缩端固定连接有连接板,所述连接板上侧固定连接有第二工装转移气缸,所述第二工装转移气缸横向设置,所述第二工装转移气缸伸缩端固定连接有第一托板,所述料盘工装设置在第一托板上侧。

优选的,所述料盘工装包括底板,所述底板上侧固定连接有固定座,所述固定座上侧设置有用于放置HSG的固定槽,所述固定座一侧设置有用于卡住导线的线卡,所述固定槽内设置有用于卡紧HSG的卡紧组件,所述卡紧组件呈对称设置,所述卡紧组件包括第二弹簧和钢珠,所述第二弹簧一端设置有钢珠,所述第二弹簧一端固定连接在固定槽一侧,通过两个所述钢珠对HSG进行卡紧。

优选的,所述CVR上料组装机构包括CVR振动盘、CVR上料器、CVR机械臂和CVR吸盘,所述CVR振动盘固定连接在流水线组装台上侧,所述CVR振动盘连接有CVR上料器,所述CVR机械臂固定连接在流水线组装台上侧,所述CVR机械臂动作端设置有用于从CVR上料器上吸取物料的CVR吸盘,所述CVR机械臂驱动CVR吸盘将CVR上料器上的CVR吸取并进行组装。

优选的,所述CPA上料组装机构包括CPA振动盘、CPA上料器、CPA机械臂和CPA吸盘,所述CPA振动盘固定连接在流水线组装台上侧,所述CPA振动盘连接有CPA上料器,所述CPA机械臂固定连接在流水线组装台上侧,所述CPA机械臂动作端设置有用于从CPA上料器上吸取物料的CPA吸盘,所述CPA机械臂驱动CPA吸盘将CPA上料器上的CPA吸取并进行组装。

优选的,所述HSG上料机构包括HSG振动盘、HSG上料器、HSG机械臂和HSG夹爪,所述HSG振动盘固定连接在流水线组装台上侧,所述HSG振动盘连接有HSG上料器,所述HSG机械臂固定连接在流水线组装台上侧,所述HSG机械臂动作端设置有用于从HSG上料器上夹取物料的HSG夹爪,所述HSG机械臂驱动HSG夹爪将HSG上料器上的HSG夹取并放置在料盘工装上。

优选的,所述电气检测机构包括固定支架和第二检测组件,所述固定支架固定连接在流水线组装台上侧,所述固定支架顶端设置有测试机,所述固定支架一侧设置有检测驱动组件,所述检测驱动组件动作端固定有第一检测组件,所述第二检测组件设置于第一检测组件下方,所述电气检测机构对组装完成后的线束产品进行检测时,放置有线束产品的料盘工装位于第一检测组件和第二检测组件之间。

优选的,所述第一检测组件包括连接支架,所述连接支架固定连接在检测驱动组件动作端,所述连接支架两侧均固定连接有第一探针气缸,两个所述第一探针气缸相对设置,所述连接支架一侧固定连接有用于隔开两个导线的绝缘隔片,所述第一探针气缸伸缩端均固定连接有探针导向座,所述探针导向座相对端均设置有容纳导线的开槽,所述探针导向座中部设置有第一检测探针,所述第一检测探针一端延伸至开槽内,两个所述探针导向座均与测试机连接。

优选的,所述第二检测组件包括第二探针气缸和第二检测探针,所述第二探针气缸伸缩端固定连接有两根第二检测探针,两个所述第二检测探针均与测试机连接,所述料盘工装底侧设置有避让第二检测探针的检测插孔,用于第二探针气缸伸出带动第二检测探针插入待测试线束产品的端子内。

优选的,两个所述第一探针气缸带动第一检测探针触碰导线半剥皮处裸线处,所述第二探针气缸伸出带动第二检测探针插入待测试线束产品的端子内,使测试机对形成通路的端子进行电气检测。

优选的,所述卸料机构包括卸料机械臂、卸料夹爪和盛料盒,所述卸料机械臂固定连接在流水线组装台上侧,所述卸料机械臂动作端设置有用于卸下组装完成线束产品的卸料夹爪,所述盛料盒设置在流水线组装台上侧,所述盛料盒分别设置有良品腔和不良品腔,所述盛料盒一侧设置有满盒传感器,所述卸料机械臂带动卸料夹爪将组装完成的线束产品从料盘工装上卸下后放入盛料盒内。

优选的,所述流水线组装台上侧位于相邻两个组装工位之间分别设置有检测上一工序质量的检测装置,所述检测装置包括第一视觉检测组件、CVR组装检测机构和CPA高度检测组件。

优选的,所述第一视觉检测组件包括升降支架和检测头组件,所述升降支架一侧固定连接有检测头组件,所述第一视觉检测组件用于端子位置检测、导线色序检测、磁环有无遗漏检测。

优选的,所述CVR组装检测机构包括第二视觉检测组件和磁环复检组件,所述第二视觉检测组件与第一视觉检测组件结构相同,其用于CVR的组装到位检测,所述磁环复检组件用于磁环有无遗漏的复检,检测时,所述料盘工装位于第二视觉检测组件的检测头和磁环复检组件之间。

优选的,所述CPA高度检测组件包括高度检测气缸,所述高度检测气缸伸缩端朝下设置,所述高度检测气缸伸缩端固定连接有高度检测滑台,所述高度检测滑台动作端连接有位移传感器,所述CPA高度检测组件用于CPA的组装高度检测。

优选的,所述磁环复检组件包括磁环检测气缸,所述磁环检测气缸伸缩端固定连接有绝缘连接件,所述绝缘连接件顶端固定连接有检测铜头,所述检测铜头内顶壁固定连接有第一弹簧,所述第一弹簧底端固定连接有强磁块,所述绝缘连接件内部设置有导电柱,所述强磁块底侧与导电柱顶侧抵接,所述强磁块一侧连接有第一引线,所述导电柱一侧连接有第二引线,所述第一引线和第二引线均连接在外部通断检测设备。

优选的,所述卸料机构工位处前侧设置有激光打码组件,所述激光打码组件包括升降支座和激光头组件,所述升降支座连接有激光头组件,所述激光打码组件用于通过激光进行产品打码及生产Lot信息。

优选的,所述卸料机械臂动作端还设置有扫码装置,用于识别激光打码组件打码的信息,判断产品是否为良品,并根据判别结果分别放入良品腔和不良品腔内。

优选的,所述料盘输送机构位于每个组装工位以及检测工位处均设置有止停机构,所述止停机构包括托举气缸,所述托举气缸一侧设置有到位检测传感器,所述托举气缸伸缩端固定连接有第二托板,所述第二托板上侧固定连接有定位销,所述底板底侧设置有定位孔,所述定位销与定位孔对应,所述托举气缸两侧均设置有止停气缸,所述止停气缸伸缩端固定连接有止停销,用于止停料盘工装。

本发明提供了一种线束综合处理机。具备以下有益效果:

本发明通过设置的CVR上料组装机构、CPA上料组装机构、电气检测机构、卸料机构和HSG上料机构搭配人工上料工位进行该线束产品的组装,一定程度上能够减少传统人工组装、检测、打码作业的投入,且多工位协调作业,提高线束整体组装效率,品质稳定,另外,通过上下分层工装流转的设置,结构紧凑、占用空间小,减少设备占地,降低生产成本。

附图说明

图1为本发明的线束产品组装示意图;

图2为本发明的整体示意图;

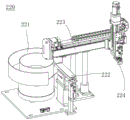

图3为本发明的料盘输送机构示意图;

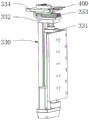

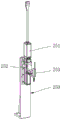

图4为本发明的流转机构示意图;

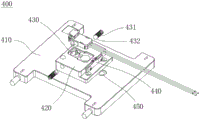

图5为本发明的料盘工装示意图;

图6为本发明的止停机构示意图;

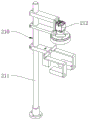

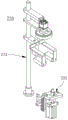

图7为本发明的第一视觉检测组件示意图;

图8为本发明的CVR上料组装机构示意图;

图9为本发明的CVR组装检测机构示意图;

图10为本发明的磁环复检组件示意图;

图11为本发明的CPA上料组装机构示意图;

图12为本发明的CPA高度检测组件示意图;

图13为本发明的电气检测机构示意图;

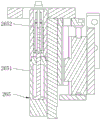

图14为本发明的第二检测组件示意图;

图15为本发明的料盘工装另一视角示意图;

图16为本发明的第一检测组件示意图;

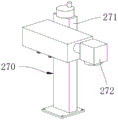

图17为本发明的激光打码组件示意图;

图18为本发明的卸料机构示意图;

图19为本发明的HSG上料机构示意图。

其中,100、人工上料工位;200、流水线组装台;210、第一视觉检测组件;211、升降支架;212、检测头组件;220、CVR上料组装机构;221、CVR振动盘;222、CVR上料器;223、CVR机械臂;224、CVR吸盘;230、CVR组装检测机构;231、第二视觉检测组件;232、磁环复检组件;233、磁环检测气缸;234、绝缘连接件;235、检测铜头;236、强磁块;2361、第一引线;237、第一弹簧;238、导电柱;2381、第二引线;240、CPA上料组装机构;241、CPA振动盘;242、CPA上料器;243、CPA机械臂;244、CPA吸盘;250、CPA高度检测组件;251、高度检测气缸;252、高度检测滑台;253、位移传感器;260、电气检测机构;261、固定支架;262、测试机;263、检测驱动组件;264、第一检测组件;2641、连接支架;2642、第一探针气缸;2643、绝缘隔片;2644、探针导向座;2645、第一检测探针;265、第二检测组件;2651、第二探针气缸;2652、第二检测探针;270、激光打码组件;271、升降支座;272、激光头组件;280、卸料机构;281、卸料机械臂;282、卸料夹爪;283、盛料盒;284、满盒传感器;290、HSG上料机构;291、HSG振动盘;292、HSG上料器;293、HSG机械臂;294、HSG夹爪;300、料盘输送机构;310、正向传送组件;320、反向传送组件;330、流转机构;331、第一工装转移气缸;332、连接板;333、第二工装转移气缸;334、第一托板;340、止停机构;341、止停气缸;342、止停销;343、托举气缸;344、第二托板;345、定位销;346、到位检测传感器;400、料盘工装;410、底板;420、固定座;430、固定槽;431、第二弹簧;432、钢珠;440、线卡;450、定位孔;460、检测插孔;500、线束产品;510、导线;520、磁环;530、端子;540、HSG;550、CVR;560、CPA。

实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例

本发明实施例提供一种线束综合处理机,包括人工上料工位100和流水线组装台200,人工上料工位100和流水线组装台200上侧设置有料盘输送机构300,料盘输送机构300上输送有多个用于放置线束产品500的料盘工装400,流水线组装台200上侧沿料盘输送机构300正向输送方向依次设置有CVR上料组装机构220、CPA上料组装机构240、电气检测机构260、卸料机构280和HSG上料机构290;

本实施例中,通过设置的CVR上料组装机构220、CPA上料组装机构240、电气检测机构260、卸料机构280和HSG上料机构290搭配人工上料工位100进行该线束产品500的组装,一定程度上能够减少传统人工组装、检测、打码作业的投入,且多工位协调作业,提高线束整体组装效率,品质稳定,另外,通过上下分层工装流转的设置,结构紧凑、占用空间小,减少设备占地,降低生产成本。

其中,CVR上料组装机构220,用于进行线束产品500中CVR550的上料以及CVR550的组装工序;

参照图8,具体的,CVR上料组装机构220包括CVR振动盘221、CVR上料器222、CVR机械臂223和CVR吸盘224,CVR振动盘221固定连接在流水线组装台200上侧,CVR振动盘221连接有CVR上料器222,CVR机械臂223固定连接在流水线组装台200上侧,CVR机械臂223动作端设置有用于从CVR上料器222上吸取物料的CVR吸盘224,CVR机械臂223驱动CVR吸盘224将CVR上料器222上的CVR550吸取并进行组装;

本实施例中,待组装的CVR物料投放在CVR振动盘221振动盘里,经过振动调整、选别后,正确姿态的CVR进入直线CVR上料器222,在CVR上料器222的推动下,CVR进入物料槽内,检测光纤检测到物料到位后,立即启动CVR机械臂223,使CVR吸盘224对接物料槽并取走CVR物料,物料取走后直接对接料盘工装400,并将CVR组装到待装产品上。

CPA上料组装机构240,用于进行线束产品500中CPA560的上料以及CPA560的组装工序;

参照图11,具体的,CPA上料组装机构240包括CPA振动盘241、CPA上料器242、CPA机械臂243和CPA吸盘244,CPA振动盘241固定连接在流水线组装台200上侧,CPA振动盘241连接有CPA上料器242,CPA机械臂243固定连接在流水线组装台200上侧,CPA机械臂243动作端设置有用于从CPA上料器242上吸取物料的CPA吸盘244,CPA机械臂243驱动CPA吸盘244将CPA上料器242上的CPA560吸取并进行组装;

本实施例中,CPA上料组装机构240工作原理与CVR上料组装机构220的工作原理大致相同,在此不过多赘述。

电气检测机构260,用于对组装完成后的线束产品500进行电气检测;

参照图13-16,具体的,电气检测机构260包括固定支架261和第二检测组件265,固定支架261固定连接在流水线组装台200上侧,固定支架261顶端设置有测试机262,固定支架261一侧设置有检测驱动组件263,检测驱动组件263动作端固定有第一检测组件264,第二检测组件265设置于第一检测组件264下方,电气检测机构260对组装完成后的线束产品500进行检测时,放置有线束产品500的料盘工装400位于第一检测组件264和第二检测组件265之间;

第一检测组件264包括连接支架2641,连接支架2641固定连接在检测驱动组件263动作端,连接支架2641两侧均固定连接有第一探针气缸2642,两个第一探针气缸2642相对设置,连接支架2641一侧固定连接有用于隔开两个导线510的绝缘隔片2643,第一探针气缸2642伸缩端均固定连接有探针导向座2644,探针导向座2644相对端均设置有容纳导线510的开槽,探针导向座2644中部设置有第一检测探针2645,第一检测探针2645一端延伸至开槽内,两个探针导向座2644均与测试机262连接;

第二检测组件265包括第二探针气缸2651和第二检测探针2652,第二探针气缸2651伸缩端固定连接有两根第二检测探针2652,两个第二检测探针2652均与测试机262连接,料盘工装400底侧设置有避让第二检测探针2652的检测插孔460,用于第二探针气缸2651伸出带动第二检测探针2652插入待测试线束产品500的端子530内;

两个第一探针气缸2642带动第一检测探针2645触碰导线510半剥皮处裸线处,第二探针气缸2651伸出带动第二检测探针2652插入待测试线束产品500的端子530内,使测试机262对形成通路的端子530进行电气检测;

本实施例中,首先,线束产品500两条导线510的尾端需要有半剥皮且要求保留剥皮在导线510上,在测试时因为两条导线510长度会有加工差异,所以每条线的长度需要分别设置两组位置检测光纤检测剥帽处的位置来判断测试位置,并由两组动力模组分别带动两个第一检测探针2645至正确测试位处,具体到本实施例中,两组动力模组集成在检测驱动组件263内,且连接支架2641分为左右两半,分别连接在两组动力模组动作端;因其驱动手段为本领域常规设置,在此不过多赘述。

下面具体描述检测时机构的动作:

产品流转至此工位定位后,检测驱动组件263往下动作,使得绝缘隔片2643插入产品线材的中间,对两根线材进行隔绝,并移动位置至探针导向座2644的半圆形开槽对准线材正中,此时两侧第一探针气缸2642同时动作,把探针导向座2644移动至两侧半圆将线材包裹住。此时两组动力模组分别带动两侧第一检测探针2645移至剥皮处的导体,第一检测探针2645正好弹压在半剥皮导体处,而第一检测探针2645引出的引线接入测试机262。

同时另一组第二检测探针2652在第二探针气缸2651的推动下,在工装被托举时插入,与产品端子530连接,并由一组引线接入测试机262。这样产品的两组导线510,共4个测试点全部接入测试机262,即可完成产品电气测试。

卸料机构280,用于对电气检测后的线束产品500进行卸料以及良品和不良品的分区;

参照图18,具体的,卸料机构280包括卸料机械臂281、卸料夹爪282和盛料盒283,卸料机械臂281固定连接在流水线组装台200上侧,卸料机械臂281动作端设置有用于卸下组装完成线束产品500的卸料夹爪282,盛料盒283设置在流水线组装台200上侧,盛料盒283分别设置有良品腔和不良品腔,盛料盒283一侧设置有满盒传感器284,卸料机械臂281带动卸料夹爪282将组装完成的线束产品500从料盘工装400上卸下后放入盛料盒283内;

本实施例中,卸料机构280在进行组装完成的线束产品500的卸料时,通过卸料机械臂281驱动带动卸料夹爪282将料盘工装400上的线束产品500取下,随后分别放置在盛料盒283的良品腔和不良品腔内。

HSG上料机构290,用于将线束产品500中HSG540的上料;

参照图19,具体的,HSG上料机构290包括HSG振动盘291、HSG上料器292、HSG机械臂293和HSG夹爪294,HSG振动盘291固定连接在流水线组装台200上侧,HSG振动盘291连接有HSG上料器292,HSG机械臂293固定连接在流水线组装台200上侧,HSG机械臂293动作端设置有用于从HSG上料器292上夹取物料的HSG夹爪294,HSG机械臂293驱动HSG夹爪294将HSG上料器292上的HSG540夹取并放置在料盘工装400上。

本实施例中,HSG上料机构290与上述CVR上料组装机构220的工作原理大致相同,在此不过多赘述。

通过流转机构330将置有HSG540的料盘工装400移至料盘输送机构300的反向输送段输送至人工上料工位100处,通过人工进行导线510、磁环520以及端子530的组装,并将置有半成品的料盘工装400放回料盘输送机构300正向输送段,经输送进入后续组装工序;

本实施例中,通过流转机构330可将上下分层设置的料盘输送机构300上层输送的通过HSG上料机构290放入HSG540的料盘工装400流转至下层进行回流,回流至人工上料工位100处时,通过人工进行导线510、磁环520以及端子530的组装,并将置有半成品的料盘工装400放回料盘输送机构300正向输送段,经输送进入后续组装工序。

参照图3-4,在一个实施例中,料盘输送机构300包括正向传送组件310和反向传送组件320,正向传送组件310设置在反向传送组件320上侧,正向传送组件310和反向传送组件320远离人工上料工位100一端设置有流转机构330,流转机构330包括第一工装转移气缸331,第一工装转移气缸331竖向设置,第一工装转移气缸331伸缩端固定连接有连接板332,连接板332上侧固定连接有第二工装转移气缸333,第二工装转移气缸333横向设置,第二工装转移气缸333伸缩端固定连接有第一托板334,料盘工装400设置在第一托板334上侧;

本实施例中,第一托板334及第二工装转移气缸333在第一工装转移气缸331的作用下,且第二工装转移气缸333伸出,定义为初始位置。料盘工装400通过料盘输送机构300流转至第一托板334位置时,其检测传感器检测工装到位,第二工装转移气缸333带动第一托板334后移,离开初始位置后,在第一工装转移气缸331的拖动下快速下移至下层传送皮带上,皮带拖动工装流入反向传送组件320。

参照图5,在一个实施例中,料盘工装400包括底板410,底板410上侧固定连接有固定座420,固定座420上侧设置有用于放置HSG540的固定槽430,固定座420一侧设置有用于卡住导线510的线卡440,固定槽430内设置有用于卡紧HSG540的卡紧组件,卡紧组件呈对称设置,卡紧组件包括第二弹簧431和钢珠432,第二弹簧431一端设置有钢珠432,第二弹簧431一端固定连接在固定槽430一侧,通过两个钢珠432对HSG540进行卡紧;

本实施例中,产品HSG540放置到固定座420上侧的固定槽430内,两个钢珠432分别在两个第二弹簧431的弹力下,将HSG540以一定的弹力锁住,防止在流转中HSG540脱出。且钢珠432表面光滑,在HSG540取放时,不会造成产品的划伤。

实施例

在上述实施例的基础上,为进一步的减少人工在线束组装生产上的劳动,流水线组装台200上侧位于相邻两个组装工位之间分别设置有检测上一工序质量的检测装置,检测装置包括第一视觉检测组件210、CVR组装检测机构230和CPA高度检测组件250;

参照图7,第一视觉检测组件210包括升降支架211和检测头组件212,升降支架211一侧固定连接有检测头组件212,第一视觉检测组件210用于端子530位置检测、导线510色序检测、磁环520有无遗漏检测;

参照图9-10,CVR组装检测机构230包括第二视觉检测组件231和磁环复检组件232,第二视觉检测组件231与第一视觉检测组件210结构相同,其用于CVR550的组装到位检测,磁环复检组件232用于磁环520有无遗漏的复检,检测时,料盘工装400位于第二视觉检测组件231的检测头和磁环复检组件232之间;

磁环复检组件232包括磁环检测气缸233,磁环检测气缸233伸缩端固定连接有绝缘连接件234,绝缘连接件234顶端固定连接有检测铜头235,检测铜头235内顶壁固定连接有第一弹簧237,第一弹簧237底端固定连接有强磁块236,绝缘连接件234内部设置有导电柱238,强磁块236底侧与导电柱238顶侧抵接,强磁块236一侧连接有第一引线2361,导电柱238一侧连接有第二引线2381,第一引线2361和第二引线2381均连接在外部通断检测设备。

本实施例中,磁环复检依据磁环本身没有磁性,但很容易被磁铁吸引的特点设计的。通常状态下,强磁块236在第一弹簧237的弹力下,与下端导电柱238紧密接触,导电柱238引出第二引线2381。强磁块236、第一弹簧237与检测铜头235互相接触,并引出第一引线2361。非检测状态时第一引线2361与第二引线2381形成回路。当产品到位后,磁环检测气缸233动作,将检测铜头235靠近产品磁环520部位时,磁环与强磁块236相吸引,致使磁铁与导电柱238分离,第一引线2361与第二引线2381的回路被切断,此时判断为产品磁环520无缺漏,判定良品。如果产品内无磁环520,磁铁未被吸引分离,回路无变化,判断为不良。

参照图12,CPA高度检测组件250包括高度检测气缸251,高度检测气缸251伸缩端朝下设置,高度检测气缸251伸缩端固定连接有高度检测滑台252,高度检测滑台252动作端连接有位移传感器253,CPA高度检测组件250用于CPA560的组装高度检测;

本实施例中,工装流转到此工位定位托起后,高度检测气缸251带动高度检测滑台252和位移传感器253一起向下运动,到达CVR550处,测出CVR550高度,然后上移,高度检测滑台252动作,改变位移传感器253位置,使得位移传感器253移动至CPA560上方,同时下移测得CPA560高度。测得两个数据后由处理器处理,计算出CPA560与CVR550之间的高度差,如果计算结果在标准范围之内,则判定为良品,否则为不良。

参照图17,在一个实施例中,卸料机构280工位处前侧设置有激光打码组件270,激光打码组件270包括升降支座271和激光头组件272,升降支座271连接有激光头组件272,激光打码组件270用于通过激光进行产品打码及生产Lot信息,卸料机械臂281动作端还设置有扫码装置,用于识别激光打码组件270打码的信息,判断产品是否为良品,并根据判别结果分别放入良品腔和不良品腔内。

参照图3和6,作为上述实施例的基础部分,料盘输送机构300位于每个组装工位以及检测工位处均设置有止停机构340,止停机构340包括托举气缸343,所述托举气缸343一侧设置有到位检测传感器346,托举气缸343伸缩端固定连接有第二托板344,第二托板344上侧固定连接有定位销345,底板410底侧设置有定位孔450,定位销345与定位孔450对应,托举气缸343两侧均设置有止停气缸341,止停气缸341伸缩端固定连接有止停销342,用于止停料盘工装400;

本实施例中,到位检测传感器346检测到有工装到位后,如何后面托举位没有暂存的工装,则位于前侧的止停气缸341动作,带动止停销342下移,料盘工装400流转至托起工位,同时位于后侧的止停气缸341带动止停销342止停工装继续流转,同时托举气缸343动作,将工装托起至设定高度。同时定位销345与料盘工装400上的定位孔450对应将工装进行精确定位。

最后,本发明实施例提供上述线束综合处理机的作业流程:

S1、卸料后的料盘工装400经HSG上料机构290自动上料后,经料盘输送机构300将装有HSG的料盘工装400回传到前端人工上料工位100。在此工位,作业员将端子530、磁环520、导线510安装到HSG上后,把工装放回料盘输送机构300正流向皮带上。

S2、料盘工装400流转至第一视觉检测组件210工位处,此处检测产品有无磁环缺料,端子方向是否正确,导线色序是否正确。此处如判断良品,则产品继续往下流入下一道工位,否则报警提示。

S3、料盘工装400工装流转至CVR上料组装机构220工位处,自动组装物料CVR。

S4、料盘工装400工装流转至CVR组装检测机构230工位处,视觉检测CVR组装状态是否良好,且复检磁环是否组装。

S5、料盘工装400工装流转至CPA上料组装机构240工位处,自动组装CPA。

S6、料盘工装400工装流转至CPA高度检测组件250工位处,进行CPA组装高度检测。

S7、料盘工装400工装流转至电气检测机构260工位处,进行产品的电气测试。

S8、料盘工装400工装流转至卸料机构280工位处,卸料盛料盒283。

S9、料盘工装400工装流转至HSG上料机构290,工装内自动放入HSG物料。

S10、料盘工装400流转至流转机构330,流转机构330将料盘工装400转移反向传送组件320。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

Claims (10)

1.一种线束综合处理机,其特征在于,包括人工上料工位(100)和流水线组装台(200),所述人工上料工位(100)和流水线组装台(200)上侧设置有料盘输送机构(300),所述料盘输送机构(300)上输送有多个用于放置线束产品(500)的料盘工装(400),所述流水线组装台(200)上侧沿料盘输送机构(300)正向输送方向依次设置有CVR上料组装机构(220)、CPA上料组装机构(240)、电气检测机构(260)、卸料机构(280)和HSG上料机构(290);

CVR上料组装机构(220),用于进行线束产品(500)中CVR(550)的上料以及CVR(550)的组装工序;

CPA上料组装机构(240),用于进行线束产品(500)中CPA(560)的上料以及CPA(560)的组装工序;

电气检测机构(260),用于对组装完成后的线束产品(500)进行电气检测;

卸料机构(280),用于对电气检测后的线束产品(500)进行卸料以及良品和不良品的分区;

HSG上料机构(290),用于将线束产品(500)中HSG(540)的上料,并通过流转机构(330)将置有HSG(540)的料盘工装(400)移至料盘输送机构(300)的反向输送段输送至人工上料工位(100)处;

所述人工上料工位(100)处通过人工进行导线(510)、磁环(520)以及端子(530)的组装,并将置有半成品的料盘工装(400)放回料盘输送机构(300)正向输送段,经输送进入后续组装工序。

2.根据权利要求1所述的一种线束综合处理机,其特征在于,所述料盘输送机构(300)包括正向传送组件(310)和反向传送组件(320),所述正向传送组件(310)设置在反向传送组件(320)上侧,所述正向传送组件(310)和反向传送组件(320)远离人工上料工位(100)一端设置有流转机构(330),所述流转机构(330)包括第一工装转移气缸(331),所述第一工装转移气缸(331)竖向设置,所述第一工装转移气缸(331)伸缩端固定连接有连接板(332),所述连接板(332)上侧固定连接有第二工装转移气缸(333),所述第二工装转移气缸(333)横向设置,所述第二工装转移气缸(333)伸缩端固定连接有第一托板(334),所述料盘工装(400)设置在第一托板(334)上侧。

3.根据权利要求1所述的一种线束综合处理机,其特征在于,所述料盘工装(400)包括底板(410),所述底板(410)上侧固定连接有固定座(420),所述固定座(420)上侧设置有用于放置HSG(540)的固定槽(430),所述固定座(420)一侧设置有用于卡住导线(510)的线卡(440),所述固定槽(430)内设置有用于卡紧HSG(540)的卡紧组件,所述卡紧组件呈对称设置,所述卡紧组件包括第二弹簧(431)和钢珠(432),所述第二弹簧(431)一端设置有钢珠(432),所述第二弹簧(431)一端固定连接在固定槽(430)一侧,通过两个所述钢珠(432)对HSG(540)进行卡紧。

4.根据权利要求1所述的一种线束综合处理机,其特征在于,所述CVR上料组装机构(220)包括CVR振动盘(221)、CVR上料器(222)、CVR机械臂(223)和CVR吸盘(224),所述CVR振动盘(221)固定连接在流水线组装台(200)上侧,所述CVR振动盘(221)连接有CVR上料器(222),所述CVR机械臂(223)固定连接在流水线组装台(200)上侧,所述CVR机械臂(223)动作端设置有用于从CVR上料器(222)上吸取物料的CVR吸盘(224),所述CVR机械臂(223)驱动CVR吸盘(224)将CVR上料器(222)上的CVR(550)吸取并进行组装;所述CPA上料组装机构(240)包括CPA振动盘(241)、CPA上料器(242)、CPA机械臂(243)和CPA吸盘(244),所述CPA振动盘(241)固定连接在流水线组装台(200)上侧,所述CPA振动盘(241)连接有CPA上料器(242),所述CPA机械臂(243)固定连接在流水线组装台(200)上侧,所述CPA机械臂(243)动作端设置有用于从CPA上料器(242)上吸取物料的CPA吸盘(244),所述CPA机械臂(243)驱动CPA吸盘(244)将CPA上料器(242)上的CPA(560)吸取并进行组装;所述HSG上料机构(290)包括HSG振动盘(291)、HSG上料器(292)、HSG机械臂(293)和HSG夹爪(294),所述HSG振动盘(291)固定连接在流水线组装台(200)上侧,所述HSG振动盘(291)连接有HSG上料器(292),所述HSG机械臂(293)固定连接在流水线组装台(200)上侧,所述HSG机械臂(293)动作端设置有用于从HSG上料器(292)上夹取物料的HSG夹爪(294),所述HSG机械臂(293)驱动HSG夹爪(294)将HSG上料器(292)上的HSG(540)夹取并放置在料盘工装(400)上。

5.根据权利要求1所述的一种线束综合处理机,其特征在于,所述电气检测机构(260)包括固定支架(261)和第二检测组件(265),所述固定支架(261)固定连接在流水线组装台(200)上侧,所述固定支架(261)顶端设置有测试机(262),所述固定支架(261)一侧设置有检测驱动组件(263),所述检测驱动组件(263)动作端固定有第一检测组件(264),所述第二检测组件(265)设置于第一检测组件(264)下方,所述电气检测机构(260)对组装完成后的线束产品(500)进行检测时,放置有线束产品(500)的料盘工装(400)位于第一检测组件(264)和第二检测组件(265)之间;所述第一检测组件(264)包括连接支架(2641),所述连接支架(2641)固定连接在检测驱动组件(263)动作端,所述连接支架(2641)两侧均固定连接有第一探针气缸(2642),两个所述第一探针气缸(2642)相对设置,所述连接支架(2641)一侧固定连接有用于隔开两个导线(510)的绝缘隔片(2643),所述第一探针气缸(2642)伸缩端均固定连接有探针导向座(2644),所述探针导向座(2644)相对端均设置有容纳导线(510)的开槽,所述探针导向座(2644)中部设置有第一检测探针(2645),所述第一检测探针(2645)一端延伸至开槽内,两个所述探针导向座(2644)均与测试机(262)连接;所述第二检测组件(265)包括第二探针气缸(2651)和第二检测探针(2652),所述第二探针气缸(2651)伸缩端固定连接有两根第二检测探针(2652),两个所述第二检测探针(2652)均与测试机(262)连接,所述料盘工装(400)底侧设置有避让第二检测探针(2652)的检测插孔(460),用于第二探针气缸(2651)伸出带动第二检测探针(2652)插入待测试线束产品(500)的端子(530)内;两个所述第一探针气缸(2642)带动第一检测探针(2645)触碰导线(510)半剥皮处裸线处,所述第二探针气缸(2651)伸出带动第二检测探针(2652)插入待测试线束产品(500)的端子(530)内,使测试机(262)对形成通路的端子(530)进行电气检测。

6.根据权利要求1所述的一种线束综合处理机,其特征在于,所述卸料机构(280)包括卸料机械臂(281)、卸料夹爪(282)和盛料盒(283),所述卸料机械臂(281)固定连接在流水线组装台(200)上侧,所述卸料机械臂(281)动作端设置有用于卸下组装完成线束产品(500)的卸料夹爪(282),所述盛料盒(283)设置在流水线组装台(200)上侧,所述盛料盒(283)分别设置有良品腔和不良品腔,所述盛料盒(283)一侧设置有满盒传感器(284),所述卸料机械臂(281)带动卸料夹爪(282)将组装完成的线束产品(500)从料盘工装(400)上卸下后放入盛料盒(283)内。

7.根据权利要求1-6任一项所述的一种线束综合处理机,其特征在于,所述流水线组装台(200)上侧位于相邻两个组装工位之间分别设置有检测上一工序质量的检测装置,所述检测装置包括第一视觉检测组件(210)、CVR组装检测机构(230)和CPA高度检测组件(250);所述第一视觉检测组件(210)包括升降支架(211)和检测头组件(212),所述升降支架(211)一侧固定连接有检测头组件(212),所述第一视觉检测组件(210)用于端子(530)位置检测、导线(510)色序检测、磁环(520)有无遗漏检测;所述CVR组装检测机构(230)包括第二视觉检测组件(231)和磁环复检组件(232),所述第二视觉检测组件(231)与第一视觉检测组件(210)结构相同,其用于CVR(550)的组装到位检测,所述磁环复检组件(232)用于磁环(520)有无遗漏的复检,检测时,所述料盘工装(400)位于第二视觉检测组件(231)的检测头和磁环复检组件(232)之间;所述CPA高度检测组件(250)包括高度检测气缸(251),所述高度检测气缸(251)伸缩端朝下设置,所述高度检测气缸(251)伸缩端固定连接有高度检测滑台(252),所述高度检测滑台(252)动作端连接有位移传感器(253),所述CPA高度检测组件(250)用于CPA(560)的组装高度检测。

8.根据权利要求7所述的一种线束综合处理机,其特征在于,所述磁环复检组件(232)包括磁环检测气缸(233),所述磁环检测气缸(233)伸缩端固定连接有绝缘连接件(234),所述绝缘连接件(234)顶端固定连接有检测铜头(235),所述检测铜头(235)内顶壁固定连接有第一弹簧(237),所述第一弹簧(237)底端固定连接有强磁块(236),所述绝缘连接件(234)内部设置有导电柱(238),所述强磁块(236)底侧与导电柱(238)顶侧抵接,所述强磁块(236)一侧连接有第一引线(2361),所述导电柱(238)一侧连接有第二引线(2381),所述第一引线(2361)和第二引线(2381)均连接在外部通断检测设备。

9.根据权利要求7所述的一种线束综合处理机,其特征在于,所述卸料机构(280)工位处前侧设置有激光打码组件(270),所述激光打码组件(270)包括升降支座(271)和激光头组件(272),所述升降支座(271)连接有激光头组件(272),所述激光打码组件(270)用于通过激光进行产品打码及生产Lot信息,所述卸料机械臂(281)动作端还设置有扫码装置,用于识别激光打码组件(270)打码的信息,判断产品是否为良品,并根据判别结果分别放入良品腔和不良品腔内。

10.根据权利要求7所述的一种线束综合处理机,其特征在于,所述料盘输送机构(300)位于每个组装工位以及检测工位处均设置有止停机构(340),所述止停机构(340)包括托举气缸(343),所述托举气缸(343)一侧设置有到位检测传感器(346),所述托举气缸(343)伸缩端固定连接有第二托板(344),所述第二托板(344)上侧固定连接有定位销(345),所述底板(410)底侧设置有定位孔(450),所述定位销(345)与定位孔(450)对应,所述托举气缸(343)两侧均设置有止停气缸(341),所述止停气缸(341)伸缩端固定连接有止停销(342),用于止停料盘工装(400)。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202310523427.9A CN116387937A (zh) | 2023-05-10 | 2023-05-10 | 一种线束综合处理机 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202310523427.9A CN116387937A (zh) | 2023-05-10 | 2023-05-10 | 一种线束综合处理机 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN116387937A true CN116387937A (zh) | 2023-07-04 |

Family

ID=86975275

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202310523427.9A Pending CN116387937A (zh) | 2023-05-10 | 2023-05-10 | 一种线束综合处理机 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN116387937A (zh) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN117458244A (zh) * | 2023-12-26 | 2024-01-26 | 深圳市瀚川精密机械有限公司 | 汽车安全气囊线束自动组装设备 |

| CN117849664A (zh) * | 2024-03-07 | 2024-04-09 | 深圳市蓝晟电子有限公司 | 线束测试设备 |

-

2023

- 2023-05-10 CN CN202310523427.9A patent/CN116387937A/zh active Pending

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN117458244A (zh) * | 2023-12-26 | 2024-01-26 | 深圳市瀚川精密机械有限公司 | 汽车安全气囊线束自动组装设备 |

| CN117458244B (zh) * | 2023-12-26 | 2024-04-30 | 深圳市瀚川精密机械有限公司 | 汽车安全气囊线束自动组装设备 |

| CN117849664A (zh) * | 2024-03-07 | 2024-04-09 | 深圳市蓝晟电子有限公司 | 线束测试设备 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN116387937A (zh) | 一种线束综合处理机 | |

| CN108855962B (zh) | 一种用于压入电陶瓷微粒电容的治具板的检测机 | |

| CN109755846B (zh) | 一种医疗器械用矩形电连接器自动装配设备 | |

| CN107321645B (zh) | 数据线的自动测试设备 | |

| KR101866942B1 (ko) | 배터리 셀 검사장치 | |

| CN110031712B (zh) | 一种碳刷架装配生产线及碳刷架测试系统 | |

| CN114798465B (zh) | 一种ptc加热器芯片自动上料检测设备 | |

| CN112497632A (zh) | 一种注塑和品质检测一体装置 | |

| CN211980569U (zh) | 一种com芯片测试机设备 | |

| CN112758677A (zh) | 一种自动治具盖板弹力测试设备及测试方法 | |

| CN111112149A (zh) | 一种芯片自动测试机 | |

| CN209889815U (zh) | 一种具有检测装置的下料机构 | |

| CN116781590B (zh) | 一种路由器自动化测试系统 | |

| CN210360138U (zh) | 一种自动压线夹设备 | |

| CN114345729B (zh) | 一种自动化蓝牙耳机测试设备及其测试方法 | |

| CN115070386A (zh) | 一种簧片与齿轮盖自动组装设备 | |

| CN108792563B (zh) | 一种集成电路板自动测试设备及其测试方法 | |

| CN214725897U (zh) | 一种注塑和品质检测一体装置 | |

| CN210360261U (zh) | 一种电机变频板加工线体 | |

| CN207991470U (zh) | 一种自动化的高精度测径设备 | |

| CN110864746A (zh) | 一种同步检测装置 | |

| CN220177569U (zh) | 一种磁环变压器质检设备 | |

| CN210557892U (zh) | 一种端子检测摆盘设备 | |

| CN216595418U (zh) | 电机性能测试机 | |

| CN216500811U (zh) | 一种高精度的测力分选设备 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication |