CN1090539C - 在塑料基体表面上沉积薄层的方法 - Google Patents

在塑料基体表面上沉积薄层的方法 Download PDFInfo

- Publication number

- CN1090539C CN1090539C CN94113776A CN94113776A CN1090539C CN 1090539 C CN1090539 C CN 1090539C CN 94113776 A CN94113776 A CN 94113776A CN 94113776 A CN94113776 A CN 94113776A CN 1090539 C CN1090539 C CN 1090539C

- Authority

- CN

- China

- Prior art keywords

- plasma

- matrix

- pretreatment

- gas

- power density

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000000034 method Methods 0.000 title claims abstract description 56

- 229920003023 plastic Polymers 0.000 title claims abstract description 23

- 239000004033 plastic Substances 0.000 title claims abstract description 23

- 239000011159 matrix material Substances 0.000 title claims description 59

- 238000000151 deposition Methods 0.000 title abstract description 20

- 239000007789 gas Substances 0.000 claims abstract description 57

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims abstract description 43

- 239000001301 oxygen Substances 0.000 claims abstract description 43

- 229910052760 oxygen Inorganic materials 0.000 claims abstract description 43

- 239000000758 substrate Substances 0.000 claims abstract description 21

- 239000000203 mixture Substances 0.000 claims abstract description 14

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 17

- -1 alkoxy silane Chemical compound 0.000 claims description 14

- 150000003961 organosilicon compounds Chemical class 0.000 claims description 14

- 229920000642 polymer Polymers 0.000 claims description 13

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 claims description 12

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 claims description 12

- 229910001868 water Inorganic materials 0.000 claims description 12

- GQPLMRYTRLFLPF-UHFFFAOYSA-N Nitrous Oxide Chemical compound [O-][N+]#N GQPLMRYTRLFLPF-UHFFFAOYSA-N 0.000 claims description 10

- 238000006116 polymerization reaction Methods 0.000 claims description 10

- 239000011241 protective layer Substances 0.000 claims description 8

- 229910000077 silane Inorganic materials 0.000 claims description 8

- CERQOIWHTDAKMF-UHFFFAOYSA-N alpha-methacrylic acid Natural products CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 claims description 7

- 229920001577 copolymer Polymers 0.000 claims description 7

- 230000000694 effects Effects 0.000 claims description 7

- UQEAIHBTYFGYIE-UHFFFAOYSA-N hexamethyldisiloxane Chemical compound C[Si](C)(C)O[Si](C)(C)C UQEAIHBTYFGYIE-UHFFFAOYSA-N 0.000 claims description 7

- 229910002092 carbon dioxide Inorganic materials 0.000 claims description 6

- 239000001569 carbon dioxide Substances 0.000 claims description 6

- 229910052757 nitrogen Inorganic materials 0.000 claims description 6

- UGFAIRIUMAVXCW-UHFFFAOYSA-N Carbon monoxide Chemical compound [O+]#[C-] UGFAIRIUMAVXCW-UHFFFAOYSA-N 0.000 claims description 5

- VVQNEPGJFQJSBK-UHFFFAOYSA-N Methyl methacrylate Chemical compound COC(=O)C(C)=C VVQNEPGJFQJSBK-UHFFFAOYSA-N 0.000 claims description 5

- 229910002091 carbon monoxide Inorganic materials 0.000 claims description 5

- 239000001257 hydrogen Substances 0.000 claims description 5

- 229910052739 hydrogen Inorganic materials 0.000 claims description 5

- 239000001272 nitrous oxide Substances 0.000 claims description 5

- 230000010287 polarization Effects 0.000 claims description 5

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 claims description 4

- BLRPTPMANUNPDV-UHFFFAOYSA-N Silane Chemical compound [SiH4] BLRPTPMANUNPDV-UHFFFAOYSA-N 0.000 claims description 4

- 125000000217 alkyl group Chemical group 0.000 claims description 3

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 claims description 3

- KNCYXPMJDCCGSJ-UHFFFAOYSA-N piperidine-2,6-dione Chemical group O=C1CCCC(=O)N1 KNCYXPMJDCCGSJ-UHFFFAOYSA-N 0.000 claims description 3

- PEEHTFAAVSWFBL-UHFFFAOYSA-N Maleimide Chemical compound O=C1NC(=O)C=C1 PEEHTFAAVSWFBL-UHFFFAOYSA-N 0.000 claims description 2

- GYCMBHHDWRMZGG-UHFFFAOYSA-N Methylacrylonitrile Chemical compound CC(=C)C#N GYCMBHHDWRMZGG-UHFFFAOYSA-N 0.000 claims description 2

- 239000004743 Polypropylene Substances 0.000 claims description 2

- 239000004793 Polystyrene Substances 0.000 claims description 2

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Natural products C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 claims description 2

- 230000009471 action Effects 0.000 claims description 2

- 229910052799 carbon Inorganic materials 0.000 claims description 2

- 150000001993 dienes Chemical class 0.000 claims description 2

- 239000000945 filler Substances 0.000 claims description 2

- FPYJFEHAWHCUMM-UHFFFAOYSA-N maleic anhydride Chemical compound O=C1OC(=O)C=C1 FPYJFEHAWHCUMM-UHFFFAOYSA-N 0.000 claims description 2

- YPHQUSNPXDGUHL-UHFFFAOYSA-N n-methylprop-2-enamide Chemical compound CNC(=O)C=C YPHQUSNPXDGUHL-UHFFFAOYSA-N 0.000 claims description 2

- 229920000098 polyolefin Polymers 0.000 claims description 2

- 229920001155 polypropylene Polymers 0.000 claims description 2

- 229920002223 polystyrene Polymers 0.000 claims description 2

- 125000003011 styrenyl group Chemical class [H]\C(*)=C(/[H])C1=C([H])C([H])=C([H])C([H])=C1[H] 0.000 claims description 2

- 150000001721 carbon Chemical group 0.000 claims 1

- 230000008021 deposition Effects 0.000 abstract description 14

- 230000008569 process Effects 0.000 abstract description 8

- 230000001681 protective effect Effects 0.000 abstract description 2

- 230000004941 influx Effects 0.000 abstract 2

- 230000003213 activating effect Effects 0.000 abstract 1

- 239000002210 silicon-based material Substances 0.000 abstract 1

- 229920003229 poly(methyl methacrylate) Polymers 0.000 description 45

- 239000004926 polymethyl methacrylate Substances 0.000 description 45

- 238000012360 testing method Methods 0.000 description 37

- 239000010410 layer Substances 0.000 description 35

- 239000010408 film Substances 0.000 description 16

- 239000000178 monomer Substances 0.000 description 13

- 235000019593 adhesiveness Nutrition 0.000 description 12

- FFUAGWLWBBFQJT-UHFFFAOYSA-N hexamethyldisilazane Chemical compound C[Si](C)(C)N[Si](C)(C)C FFUAGWLWBBFQJT-UHFFFAOYSA-N 0.000 description 8

- 238000004062 sedimentation Methods 0.000 description 8

- 238000005266 casting Methods 0.000 description 7

- 239000011888 foil Substances 0.000 description 7

- 238000005516 engineering process Methods 0.000 description 6

- 238000005259 measurement Methods 0.000 description 6

- 238000005299 abrasion Methods 0.000 description 5

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 4

- 238000002474 experimental method Methods 0.000 description 4

- 239000000463 material Substances 0.000 description 4

- 239000002966 varnish Substances 0.000 description 4

- 230000005540 biological transmission Effects 0.000 description 3

- 230000000052 comparative effect Effects 0.000 description 3

- RZVAJINKPMORJF-UHFFFAOYSA-N Acetaminophen Chemical compound CC(=O)NC1=CC=C(O)C=C1 RZVAJINKPMORJF-UHFFFAOYSA-N 0.000 description 2

- KAKZBPTYRLMSJV-UHFFFAOYSA-N Butadiene Chemical compound C=CC=C KAKZBPTYRLMSJV-UHFFFAOYSA-N 0.000 description 2

- 229920000219 Ethylene vinyl alcohol Polymers 0.000 description 2

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 2

- 235000010210 aluminium Nutrition 0.000 description 2

- 229910052786 argon Inorganic materials 0.000 description 2

- 230000004888 barrier function Effects 0.000 description 2

- 230000008901 benefit Effects 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 210000000170 cell membrane Anatomy 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 239000011248 coating agent Substances 0.000 description 2

- 238000000576 coating method Methods 0.000 description 2

- 230000005284 excitation Effects 0.000 description 2

- 239000011521 glass Substances 0.000 description 2

- 239000001307 helium Substances 0.000 description 2

- 229910052734 helium Inorganic materials 0.000 description 2

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 2

- 230000008676 import Effects 0.000 description 2

- 230000006872 improvement Effects 0.000 description 2

- 150000002500 ions Chemical class 0.000 description 2

- 238000002955 isolation Methods 0.000 description 2

- 238000003475 lamination Methods 0.000 description 2

- 238000011068 loading method Methods 0.000 description 2

- 239000005297 pyrex Substances 0.000 description 2

- 150000003254 radicals Chemical class 0.000 description 2

- MYMOFIZGZYHOMD-UHFFFAOYSA-N Dioxygen Chemical compound O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 description 1

- 239000003082 abrasive agent Substances 0.000 description 1

- 230000004913 activation Effects 0.000 description 1

- 125000005250 alkyl acrylate group Chemical group 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- 239000004411 aluminium Substances 0.000 description 1

- 125000003368 amide group Chemical group 0.000 description 1

- 238000005576 amination reaction Methods 0.000 description 1

- 125000003277 amino group Chemical group 0.000 description 1

- 125000004432 carbon atom Chemical group C* 0.000 description 1

- 238000012512 characterization method Methods 0.000 description 1

- 238000005352 clarification Methods 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 230000002950 deficient Effects 0.000 description 1

- 229910001882 dioxygen Inorganic materials 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 230000005611 electricity Effects 0.000 description 1

- 239000004715 ethylene vinyl alcohol Substances 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 238000007667 floating Methods 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- VANNPISTIUFMLH-UHFFFAOYSA-N glutaric anhydride Chemical group O=C1CCCC(=O)O1 VANNPISTIUFMLH-UHFFFAOYSA-N 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 150000002431 hydrogen Chemical class 0.000 description 1

- 125000005462 imide group Chemical group 0.000 description 1

- 150000003949 imides Chemical class 0.000 description 1

- 238000011835 investigation Methods 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 125000005641 methacryl group Chemical group 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 238000004806 packaging method and process Methods 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 229920000058 polyacrylate Polymers 0.000 description 1

- 239000005033 polyvinylidene chloride Substances 0.000 description 1

- 239000002243 precursor Substances 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 229930195734 saturated hydrocarbon Natural products 0.000 description 1

- 230000003678 scratch resistant effect Effects 0.000 description 1

- 238000012216 screening Methods 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 150000003377 silicon compounds Chemical class 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 238000000427 thin-film deposition Methods 0.000 description 1

- 229930195735 unsaturated hydrocarbon Natural products 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J7/00—Chemical treatment or coating of shaped articles made of macromolecular substances

- C08J7/12—Chemical modification

- C08J7/16—Chemical modification with polymerisable compounds

- C08J7/18—Chemical modification with polymerisable compounds using wave energy or particle radiation

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J7/00—Chemical treatment or coating of shaped articles made of macromolecular substances

- C08J7/12—Chemical modification

- C08J7/123—Treatment by wave energy or particle radiation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D1/00—Processes for applying liquids or other fluent materials

- B05D1/62—Plasma-deposition of organic layers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D3/00—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials

- B05D3/14—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials by electrical means

- B05D3/141—Plasma treatment

- B05D3/142—Pretreatment

- B05D3/144—Pretreatment of polymeric substrates

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/02—Pretreatment of the material to be coated

- C23C16/0227—Pretreatment of the material to be coated by cleaning or etching

- C23C16/0245—Pretreatment of the material to be coated by cleaning or etching by etching with a plasma

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/30—Deposition of compounds, mixtures or solid solutions, e.g. borides, carbides, nitrides

- C23C16/40—Oxides

- C23C16/401—Oxides containing silicon

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05H—PLASMA TECHNIQUE; PRODUCTION OF ACCELERATED ELECTRICALLY-CHARGED PARTICLES OR OF NEUTRONS; PRODUCTION OR ACCELERATION OF NEUTRAL MOLECULAR OR ATOMIC BEAMS

- H05H1/00—Generating plasma; Handling plasma

- H05H1/24—Generating plasma

- H05H1/46—Generating plasma using applied electromagnetic fields, e.g. high frequency or microwave energy

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2323/00—Characterised by the use of homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Derivatives of such polymers

- C08J2323/02—Characterised by the use of homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Derivatives of such polymers not modified by chemical after treatment

- C08J2323/10—Homopolymers or copolymers of propene

- C08J2323/12—Polypropene

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2325/00—Characterised by the use of homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and at least one being terminated by an aromatic carbocyclic ring; Derivatives of such polymers

- C08J2325/02—Homopolymers or copolymers of hydrocarbons

- C08J2325/04—Homopolymers or copolymers of styrene

- C08J2325/06—Polystyrene

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2333/00—Characterised by the use of homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and only one being terminated by only one carboxyl radical, or of salts, anhydrides, esters, amides, imides, or nitriles thereof; Derivatives of such polymers

- C08J2333/04—Characterised by the use of homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and only one being terminated by only one carboxyl radical, or of salts, anhydrides, esters, amides, imides, or nitriles thereof; Derivatives of such polymers esters

- C08J2333/06—Characterised by the use of homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and only one being terminated by only one carboxyl radical, or of salts, anhydrides, esters, amides, imides, or nitriles thereof; Derivatives of such polymers esters of esters containing only carbon, hydrogen, and oxygen, the oxygen atom being present only as part of the carboxyl radical

- C08J2333/10—Homopolymers or copolymers of methacrylic acid esters

- C08J2333/12—Homopolymers or copolymers of methyl methacrylate

Abstract

本发明经等离子聚合在塑料基体表面上沉积保护层或保护膜,其方法至少包括(1)预处理阶段塑料基体放在弱极化或非极化基体架上,然后使其经受至少一种可引入氧气的预处理气体作用,再向气态预处理介质提供在等离子体中产生可活化基体表面所需氧气量的最少能量,此能量以电力密度脉冲形式提供;(2)用等离子体在基体表面上沉积薄层或薄膜的阶段,该等离子体由气态沉积混合物构成,其中包括至少一种能提供氧气的气体和有机硅化合物。

Description

本发明涉及的是通过等离子聚合在塑料基质的表面上沉积保护层或保护膜的方法。

覆盖有对氧气、水蒸汽等气体具有高度隔离作用的薄层的塑料基体是用等离子体技术获得的。

这样,人们就认识了覆盖着“二氧化硅”层的塑料基体,与已经存在的隔离气体材料相比,其优点在于以下几方面:这些薄膜表现出高度隔离气体的特性,与聚偏二氯乙烯(PVDC)或乙烯-乙烯醇共聚物(EVOH)这样的气体隔离材料性能相当或高于这些材料。这些材料能承受以后的热处理,例如消毒处理,同时对微波辐射是透明的(由于其高电阻率)。这些高屏蔽性薄膜可以用于食品包装工业,其中对气体(氧气、水蒸汽、二氧化碳)的高屏蔽效果方面的要求越来越严格。

除了其高屏蔽性能之外,这些等离子体沉积物层还能用于塑料抗划伤,这主要是由于沉积层经过交联,使其具有很高的强度。

用等离子聚合进行的薄层沉积涉及到的技术在于由加入到形成等离子体的气体(例如饱和烃或不饱和烃)中的所谓可聚合分子在基体表面上形成薄膜。在等离子聚合过程中,起始分子(或称作单体)在气相中与能量子(电子,离子,光子)相互作用,使化学键断开,并因此产生自由基。这些在气相中形成的自由基可以被吸附在基体的表面上,然后彼此相连接而“聚合”。

覆盖层或形成的膜被称作等离子膜或等离子沉积层。

另一种效果很好的保护层沉积技术是使用清漆。但是与使用清漆相比较,等离子法的优点是多方面的。例如,等离子法为干法工艺,相比之下使用清漆的工艺称为湿法工艺,其中为了达到某种粘度而需把待涂层单体与一种或几种溶剂混用。这些工艺要求的实施条件非常严格,特别是要在无尘中于受控温度和湿度下进行。

考虑到现已存在的或将来的环境方面的要求,等离子法的这种“洁净和无污染沉积技术”,现在和将来都不可忽视。

此外,在一些复杂形状的部件(例如汽车的尾灯)上涂清漆,很难获得厚度均匀的涂层。

相比之下,用等离子聚合法在这类部件上得到的沉积层就能达到这种要求:事实上,如果能够正确地掌握系统的流体力学,“沐浴”在等离子气氛中的部件的每一点都能被处于激发态的气态分子所达到。

但是从开始使用等离子法沉积技术以来,已注意到沉积薄层后的塑料基体表面上薄层的粘附问题,为了避免这些缺陷已作过多种尝试。

文献US-A-4830873描述了一种用等离子聚合法形成抗划伤的“硬”膜沉积工艺,其中优选在聚碳酸酯上沉积,这种工艺中由后续形成薄层的单体先形成预沉积层,而后逐步地引入氧气(在几分钟之内),直到达到气体混合物所需要的比例,以便后续形成“硬”膜。根据此文献,当在工艺开始就引入氧气时,对硬质层与基体之间的粘附是有害的。

文献EP-A-0254205描述了基于硅化合物的透明保护层的制造工艺,其中优选在聚碳酸烯丙基二甘醇酯上沉积。所使用的等离子体基于六甲基二硅氧烷(HMDS)和氧气并且是在电容耦合射频反应器里发生的。基体放置在连接射频发生器的电极(或阴极)上。

对现有技术的考察表明,等离子体沉积的某些例子表现出的粘附强度是合适的,这些例子主要是在聚碳酸酯上进行的。

这些工艺用聚甲基丙烯酸甲酯进行时并没有取得满意的结果,而人们总是在试图再改进这些沉积层在其它塑料基体上的粘附性。

因此,本发明目的是在塑料基体上通过等离子聚合来沉积保护层或保护膜的方法,该层或膜在上述的基体上表现出很好的粘附性。

更具体地讲,本发明的目的是提出沉积膜或层的方法,其中具有至少一个塑料基体的预处理阶段,以便改进沉积膜或薄层在塑料基体上的粘附性。

为此目的,本发明涉及在塑料基体表面上通过等离子聚合来沉积保护层或保护膜的方法,其中使基体经受等离子体作用,此等离子体是在初级真空反应器中通过在气体介质中放电而产生的。

按照本发明,该方法至少包括以下阶段:

(1)基体的预处理阶段,其中把基体放置在弱极化或非极化的基体载体或支架上,然后使基体经受至少一种预处理气体作用,此气体能将氧气带到基体表面上,并且向气态预处理介质提供可在等离子体中产生活化基体表面所需氧气量的最少能量,此能量以电力密度脉冲形式提供,

(2)用等离子体在基体表面上沉积薄层或薄膜的阶段,该等离子体由气态沉积混合物构成,其中包括至少一种能提供氧气的气体和至少一种有机硅化合物。

“电力密度”意指单位体积等离子体在单位时间内提供的电能。

电力密度脉冲与称作预处理时间的短时间内提供的能量相对应(电力密度与时间的乘积)。

基体支架是弱极化或非极化的,可以是阳极。事实上,如果根据本发明的预处理是将基体放在阴极(强极化电极)上进行,则取得的结果就相当于没有预处理时进行的沉积,因而尤其导致塑料基体上等离子体层的粘附性差。

因此,基体不应放在阴极上。也不应受来自带电粒子(离子)的过大能量轰击(几十到几百伏特或电子伏特)。

另一方面,塑料基体在阳极上处于所谓浮动电压或电势下,与在阴极上获得的电压相比,该电压低(在十伏特左右的范围内或更小)。

预处理的电力密度值至少是50mW/cm3,更好地是在80mW/cm3和500mW/cm3之间,特别是165mW/cm3左右。

电力密度脉冲的延续时间为大约1秒到大约100秒,特别是在大约3秒到大约50秒,尤其是30秒左右。

预处理气体可以由单一的气体或由气体混合物构成。

在本发明方法中使用单一预处理气体的情况下,这种气体主要在氧气,一氧化二氮,一氧化碳和二氧化碳,水蒸汽和空气当中选择。特别是该气体还可以为稀有气体,氮气,氢气,这些气体易于激发残留在反应器里的氧气,从而给本发明方法的实施带来所必须的氧气。优选使用氧气作为按本发明方法中的预处理气体。

在本发明方法中使用气体混合物作为预处理气体的情况下,此混合物包括至少一种选自氧气,一氧化二氮,一氧化碳和二氧化碳,水蒸汽,空气,稀有气体,氮气,氢气等的气体。

预处理气体另外还可包括至少一种主要选自硅烷,烷氧基硅烷,硅氧烷和硅氮烷的有机硅化合物,可单独使用或用其混合物,特别是用六甲基二硅氧烷。

用于沉积薄层或薄膜的气体混合物中,尤其是作为SiOx型薄层或薄膜的前体,包括主要选自硅烷,烷氧基硅烷,硅氧烷和硅氮烷的有机硅化合物,可单独使用或使用其混合物。根据本发明,此有机硅化合物优选是六甲基二硅氧烷(HMDS)。

除了有机硅化合物之外,气态沉积混合物还可包括至少一种主要选自氧气,一氧化二氮,一氧化碳或二氧化碳,水蒸汽,空气,稀有气体,氮气和氢气等的气体,而优选为氧气。

预处理气体与气态沉积混合物可以相同,也可以不同;预处理气体中的有机硅化合物与气态沉积混合物中的有机硅化合物也可以相同或不相同。

发生器的频率包括从0Hz(直流发生器情况下)到数个GHz如2.45GHz。

塑料基体由加入填料的或不加填料的聚合物构成,该聚合物选自聚烯烃,聚丙烯酸类聚合物,聚碳酸酯,乙烯基芳族聚合物,特别是聚丙烯,聚苯乙烯,聚甲基丙烯酸甲酯(PMMA)。

丙烯酸类聚合物也可以是由甲基丙烯酸甲酯和共聚单体形成的共聚物,共聚单体例子可举出(甲基)丙烯酸,(甲基)丙烯酸烷基酯,(甲基)丙烯酸羟烷基酯,(甲基)丙烯酸烷氧基烷基酯(其中的烷基可以是例如具有1到8个碳原子的烷基),(甲基)丙烯腈,(甲基)丙烯酰胺,马来酰亚胺,马来酸酐,被取代或未被取代的苯乙烯,二烯类如丁二烯。

作为本发明被处理的基体,也可以举出酰亚胺化聚合物(或共聚物),例如带戊二酰亚氨基的聚合物;酰亚胺化共聚物也可含有甲基丙烯酸甲酯,甲基丙烯酸,戊二酸酐等基团,有时还含有甲基丙烯酰胺基团,其中酰胺基团和酰亚胺基团可以在同一链上带有相同的或不同的取代基。

保护层或保护膜的厚度可以按照预先考虑的使用情况变化。因此在保护膜用于阻挡气体时,厚度可为0.1μm或更小。对于防止划伤的保护膜,厚度可为例如大约2.5μm到25μm,优选为5μm左右。

现以实例的形式描述本发明,但本发明并不受这些实例的限制,即这些实例仅仅为说明性的。

所有这些实验都在相同的实验条件下进行,其中采用相同的操作过程,并使用了同样的分析技术和相同的表征方法。

I.实验条件

a)反应器

所使用的反应器是射频(RF)激励反应器,为圆筒形,直径为43cm,高为19cm。在一半高度处安放用派热克斯(Pyrex)玻璃做成的套筒,能用该套筒观察反应器内10cm高度以上的情况。反应器的其余部分是用铝板制成的。

平行的平面电极是直径为20cm的圆盘,各圆盘之间隔开3.5cm。这些电极是铝制的。其中一个电极叫做阴极,受到通过交流电压发生器产生的13.56MHz射频的激励。另一个电极叫做阳极,该阳极接地。这个电极包括流体循环系统,使其温度能得到控制;因此可以用循环冷水使之冷却。有用功率可以达到300W。允许的反射功率为50W;阻抗匹配器能够消除反射功率,以便就提供给等离子体的功率而言得到最大效率。

反应器中的真空是由一组泵达到的,此泵组包括初级泵和次级泵,次级泵安装在初级泵的上游,可以得到0.02帕的极限真空度。这个压力是用彭宁(Penning)真空规量得。在试验过程中,则使用MKS电容压力计来测量压力,其量度范围在0.013帕和133帕之间。在反应器和初级泵之间安装液氮阱以便收集可冷凝物,这样可以保证稳定的泵流量。初级泵的额定流量为22米3/小时。

b)单体的选择

为了获得SiOx型薄膜沉积层,所使用的单体是六甲基二硅氧烷(HMDS)。

II.操作过程

a)预先对反应器抽真空

——初级真空直到0.67帕。

b)氩等离子体或氧等离子体的辉光放电(effluvage)

——时间范围:10~20分钟左右。

氩等离子体的辉光放电条件(例2,3)

·pAr=17帕。

·辉光放电时间:10分钟

·射频电力密度:247.5mW/cm3

氧等离子体的辉光放电条件(例4,5,6,7和8)

·pO2=4.8~11.0帕。

·辉光放电时间:10~20分钟

·射频电力密度:165mW/cm3

c)恢复反应器到大气压并打开反应器

d)在阳极上安放基体

e)反应器预先抽真空

——初级真空直到0.67帕。

——二级真空直到0.02帕。

f)预处理

在塑料基体表面上沉积薄层或薄膜之前:

按照一定的流量向反应器中引进预处理气体。反应器中的压力稳定后,在某一定值的射频电力密度下发生等离子体。预处理在不同的短时间内进行。在不存在等离子体的情况下,可任选停止发生器的运行。

还可任选在引入沉积气体之前停止输入预处理气体,并达到0.67帕左右的真空度。

g)等离子体薄层的沉积

通入用来获得等离子体薄层的气体。这一步骤可以在等离子体发生之前,待总压力稳定之后进行;或者可以在预处理阶段结束时进行,在这种情况下等离子体还在发生。等离子体薄层沉积最终达到的厚度约为4.0到5.0μm。根据沉积条件(单体压力,射频电力密度),沉积速度可以变化,因而沉积时间有长有短(见实例)。在沉积时间相对比较短的情况下(在实例4,5,6,7,8中最短为1小时),沉积阶段开始之后大约2到3分钟开始冷却阳极。

沉积结束时,切断电源,停止通入气体。在沉积阶段引入的不同气体的压力按下面的方法测量:预处理阶段和沉积阶段之前测量每种气体的压力,这些气体单独在反应器中循环。

在这里给出的实例中,对于聚甲基丙烯酸甲酯而言,等离子沉积层的作用在于改善塑料基体的抗磨损性能。为了评价这种性能,可用Taber磨耗实验表征。通过此实验,可说明等离子体层与基体的粘附性能。

III. Taber抗磨耗试验及薄膜混浊度(“HAZE”)的测量

Taber试验用来表征包覆层或沉积层的抗磨耗性能。该试验已标准化(标准为ASTM D-1044或DIN 52347E或ISO 3537)。

将两个各负载500克重块的研磨轮(磨料参考号CS-10)放在试验样品上,再将样品放在载物盘上。在试验过程中,载物盘转动(55转/分)。由于与样品之间的摩擦,研磨轮自身也转动,转的周数越多,研磨后的损耗也就越大。

利用光学方法(激光束)来测定磨耗,即通过测定被测样品的激光束透光量的方法来测定磨耗。

实例中给出的混浊度百分比值表示200个测量点的透射光强度的平均值。这些测量点位于被测样品的被磨损部分,测量时样品在激光束前面转动。借助于数据采集系统来记录所测量的点数(每200毫秒测量一次)。

百分比混浊度值越大,样品的抗划伤或抗磨损能力越低,相反亦然。

对于等离子体沉积层/基体整体,Taber试验所给出的抗磨损能力是由以下两方面来确定的:

——等离子体层的固有硬度,

——等离子体层与基体之间的粘附性。

在被测样品的研磨过程中,样品受到研磨轮应力的作用而使粘附性能下降,从而导致等离子体保护层的剥离。在基体不再被保护的区域,随着Taber试验的每一次转动,磨损快速增加。结果,使通过研磨过程留下的总的痕迹计算出来的百分比混浊度平均值增大,这表示存在粘附性损失。

另一方面,在等离子体层和基体之间的粘附性令人满意的基体(例如聚碳酸酯)上,已证明按照实例中的沉积条件所沉积的等离子体层表现出的固有硬度很明显是足够的。因此,在聚甲基丙烯酸甲酯上进行的Taber试验所得结果直接与等离子体层和基体之间的粘附性质有关。

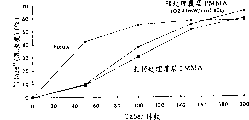

图1给出了对聚甲基丙烯酸甲酯上的等离子体沉积层所进行的Taber试验结果,其中等离子体层之一沉积在按照本发明方法用氧等离子体预处理的聚甲基丙烯酸甲酯上,另一层沉积在没有预处理的聚甲基丙烯酸甲酯上(例2)。

图2给出了对聚甲基丙烯酸甲酯上的等离子体沉积层所进行的Taber试验结果,其中等离子体层之一沉积在按照本发明方法用氧等离子体在阳极上预处理的聚甲基丙烯酸甲酯上,另一层沉积在相同条件下用氧等离子体在阴极上预处理(不符合本发明)的聚甲基丙烯酸甲酯上(例3)。

图3给出了对聚甲基丙烯酸甲酯上的等离子体沉积层进行的Taber试验结果,其中等离子体层之一沉积在电力密度和预处理时间均不符合本发明工艺条件的预处理聚甲基丙烯酸甲酯上,另一层沉积在没有预处理的聚甲基丙烯酸甲酯上(例4)。

图4给出了对聚甲基丙烯酸甲酯上的等离子体沉积层所进行的Taber试验结果,其中等离子体层之一沉积在与例2不同的预处理条件下按照本发明方法用氧等离子体预处理的聚甲基丙烯酸甲酯上,另一层沉积在没有预处理的聚甲基丙烯酸甲酯上(例5)。

图5给出了对聚甲基丙烯酸甲酯上的等离子体沉积层所进行的Taber试验结果,其中等离体层之一沉积在按照本发明方法用水蒸汽等离子体预处理的聚甲基丙烯酸甲酯上,另一层沉积在没有预处理的聚甲基丙烯酸甲酯上(例7)。

图6给出了对商品名称为KAMAX(ROHM&HAAS)的戊二酰亚胺/甲基丙烯酸甲酯共聚物上沉积的等离子体层所进行的Taber试验结果,其中等离子体层之一沉积在按照本发明方法用氧等离子体预处理的KAMAX上,另一层沉积在没有预处理的KAMAX上。

例1:比较例

该试验在上面描述的反应器里进行。浇铸(coulé)聚甲基丙烯酸甲酯基体,即单体在两块玻璃板间聚合得到的基体置于接地的电极(阳极)上。

按照专利US-A-4830873所述的预处理条件

输入单体(HMDS)并用该单体开始进行60秒预沉积层沉积:

·六甲基二硅氧烷压力pHMDS:3.3帕

·预处理时间:60秒

·射频电力密度:41mW/cm3

沉积条件

从30秒开始,为了使沉积层具有一定的硬度,逐步输入氧气(O2)和氦气(He)。

·氦气压力pHe:24.7帕。

·氧气压力pO2:6.7帕

·单体压力pHMDS:3.3帕。

·沉积时间:180分钟

·射频电力密度:41mW/cm3

所得等离子体层厚度为4.1μm

从反应器中取出后,发现沉积的等离子体层从其PMMA基体上剥离下来。

已试验过5分钟和10分钟预处理时间。

在等离子体薄膜沉积后,仍发现其与PMMA之间缺少粘附性。

例2

该试验是在与例1同样的反应器里进行的。将浇铸PMMA基体放在接地电极(阳极)上。

预处理条件

·氧气压力pO2:6.5帕

·预处理时间:30秒

·射频电力密度:165mW/cm3

沉积条件

与例1的沉积条件相同。相应的等离子体薄膜的厚度为4.0μm。

Taber试验的结果见图1。为了比较,此图还包括没有预处理情况下用等离子体沉积层覆盖的PMMA的Taber试验结果(与例1的沉积条件相同),以及既无覆盖层又未经预处理的PMMA的Taber试验结果。

与不经预处理的等离子体沉积层相比,已发现当PMMA按照本发明预处理条件用氧等离子体进行预处理时,抗磨损能力得到改善。

由于改善于等离子体层和基体之间的粘附性而取得的结果表明,只要按本发明选择最合适的预处理条件(电力密度大,预处理时间短),在预处理阶段有氧气存在是有利的。

例3:比较例

该试验是在与例1相同的反应器里进行的。在预处理阶段,浇铸PMMA基体放在强极化的激励电极(阴极)上,然后在沉积阶段再放在接地电极(阳极)上。

预处理条件

·氧气压力pO2:5.7帕

·预处理时间:30秒

·射频电力密度:165mW/cm3

·阴极的自极化电压或电势:530伏

沉积条件

与例1的沉积条件相同。所得等离子体薄膜厚度是4.1μm。

Taber试验的结果见图2。为了比较,图2还包括在阳极上进行预处理的情况下用等离子体沉积层所覆盖的PMMA的Taber试验结果(极化电压为零,预处理条件和沉积条件与例2相同),以及没有覆盖层和没有进行预处理的PMMA的Taber试验结果。

已发现在符合本发明的条件下,当基体放在阴极上时,就失去了预处理的效果。

因此,这一结果表明了在PMMA基体的预处理阶段基体架极化的重要性;这在文献EP-A-0254205中并没有明确说明。

例4

该试验在与例1相同的反应器里进行。将浇铸PMMA基体安放在接地电极(阳极)上。

预处理条件

·氧气压力pO2:6.7帕

·预处理时间:60秒

·射频电力密度:41mW/cm3

沉积条件

·单体压力pHMDS:7.2帕

·氧气压力pO2:4.8帕

·沉积时间:59分钟

·射频电力密度:206mW/cm3

相应的等离子体薄膜的厚度为5.5μm。

Taber试验结果见图3。为了比较,图3还包括未经预处理情况下用等离子体沉积层所覆盖的PMMA的Taber试验结果(与上述实例给出的沉积条件相同),以及未被预处理和没有等离子体层覆盖的PMMA的Taber试验结果。

实验结果表明:由于等离子体层与基体间粘附性不好,与未经预处理但用相同的等离子体层覆盖的PMMA基体相比较,如果在预处理条件中电力密度低(41mW/cm3),且时间相对长(60秒),那么就见不到抗磨损能力的任何改善。

只有按本发明的预处理条件(在短时间内提供高电力密度)才会导致粘附性的改善,因而才会出现抗磨损性能的明显提高。

例5

该试验在与例1相同的反应器里进行。将浇铸PMMA基体放在接地电极(阳极)上。

预处理条件

·氧气压力pO2:4.8帕

·预处理时间:3秒

·射频电力密度:206mW/cm3

沉积条件

与实例4的沉积条件相同,但沉积时间为50分钟。在此情况下,相应的等离子体薄膜的厚度为4.7μm。

Taber试验的结果见图4。为了比较,图4还包括未被预处理但用等离子体沉积层覆盖的(沉积条件同例4)PMMA的Taber试验结果,以及未被预处理的并且未覆盖等离子体沉积层的PMMA的Taber试验结果。

结果证明:对于等离子体层与基体间的粘附性而言,因而也是就等离子体层/基体整体的抗磨损能力而言,按照本发明的预处理条件(在短时间内提供高电力密度)是很重要的。

例6:比较例

该试验在与例1相同的反应器里进行。将浇铸PMMA基体放在接地电极(阳极)上。此例所使用的预处理气体是水蒸汽。

预处理条件

·水蒸汽压力pH2O:6.3帕

·预处理时间:300秒

·射频电力密度:49.5mW/cm3

沉积条件

单体(HMDS)通入水蒸汽等离子体中。增加射频电力密度并将其定为206mW/cm3。然后,用氧气取代水蒸汽。这些操作在短时间(几十秒钟)内进行。之后为等离子体沉积,大部分沉积在实例4所述条件下进行,只是沉积的总时间为50分钟。

由于上述薄膜与其PMMA基体剥离,所以未能测量等离子体膜的厚度。

此例表明,在长的时间内提供低电力密度的预处理条件不能使等离子体膜与聚甲基丙烯酸甲酯之间获得足够的粘附性。既使用分子氧以外的预处理气体,也是如此。

例7

该试验是在与例1相同的反应器里进行的。将浇铸PMMA基体放在接地电板(阳极)上。该例所使用的预处理气体为水蒸汽。预处理条件是本发明中确定的条件。

预处理条件

·水蒸汽压力pH2O:5.2帕

·预处理时间:30秒

·射频电力密度:165mW/cm3

沉积条件

将单体(HMDS)输入水蒸汽等离子体中。射频电力密度变为206mW/cm3。然后用氧气取代水蒸汽。这些操作在短时间(几十秒钟)内进行。之后为等离子体沉积,大部分沉积在例4中所述条件下进行,只是沉积的总时间为60分钟。

在这种情况下,相应的等离子体薄膜的厚度为5.0μm。

Taber试验的结果见图5。为了比较,该图还包括未被预处理但用等离子体沉积层覆盖(沉积条件同例4)的PMMA的Taber试验结果,以及未被预处理并且未被等离子体沉积层所覆盖的PMMA的Taber试验结果。

这一结果证实:要使沉积层在PMMA基体上有好的粘附性,本发明的预处理条件(在短时间内提供高电力密度)是重要的。

例8

该试验是在与例1相同的反应器里进行的。基体是用戊二酰亚胺和甲基丙烯酸甲酯的共聚物通过注射模塑成型制得的一决平板。这种聚合物是由ROHM&HAAS公司出售的商品名称为KAMAX的共聚物。此基体放在接地电极(阳极)上。

预处理条件

·氧气压力pO2:10.9帕

·预处理时间:30秒

·射频电力密度:165mW/cm3

沉积条件

·六甲基二硅氧烷压力pHMDS:8.0帕

·氧气压力pO2:10.9帕

·沉积时间:82分钟

·射频电力密度:206mW/cm3

所得等离子体薄膜的厚度为5.2μm。

Taber试验的结果见图6。为了比较,该图还包括未经预处理但用等离子体沉积层覆盖(与上面给出的沉积条件相同)的KAMAX的Taber试验结果,以及未经预处理和未被等离子体沉积层覆盖的KAMAX的Taber试验结果。这一结果说明了按照本发明的条件进行预处理对等离子体与基体间的粘附性的影响。

Claims (21)

1.在塑料基体表面上通过等离子聚合沉积保护层或保护膜的方法,其中基体经受等离子体作用,该等离子体是在达到初级真空的反应器中通过气态介质中放电而得到的,该方法的特征在于其中至少包括以下阶段:

a)所述塑料基体的预处理阶段,其中把基质放置在弱极化或非极化的基体支架上,使其经受等离子体的作用,该等离子体包括至少一种预处理气体,该气体可按能够活化所述基体表面的形式引入氧气,并且通过该等离子体向气态预处理介质提供可活化基体表面所需氧气量的最少能量,此能量以电力密度脉冲形式提供;

b)用等离子体在所述基体表面上沉积所述保护层或保护膜的阶段,该等离子体由气态沉积混合物构成,其中包括至少一种能提供氧气的气体和至少一种有机硅化合物。

2.根据权利要求1的方法,其特征在于基体支架是阳极。

3.根据权利要求1或2的方法,其特征在于电力密度至少50mW/cm3。

4.根据权利要求3的方法,其特征在于电力密度至少80mW/cm3到500mW/cm3。

5.根据权利要求4的方法,其特征在于电力密度在165mW/cm3左右。

6.根据权利要求3的方法,其特征在于电力密度脉冲的时间为大约1秒到大约100秒左右。

7.根据权利要求6的方法,其特征在于电力密度脉冲的时间为大约3秒到50秒。

8.根据权利要求7的方法,其特征在于电力密度脉冲的时间为30秒左右。

9.根据权利要求3的方法,其特征在于预处理气体主要选自氧气,一氧化二氮,一氧化碳或二氧化碳,水蒸汽,空气,稀有气体,氮气,氢气或其混合物。

10.根据权利要求3的方法,其特征在于预处理气体另外还包括至少一种有机硅化合物,主要选自硅烷,烷氧基硅烷,硅氧烷和硅氮烷,可单独使用或相互混合使用。

11.根据权利要求10的方法,其特征在于预处理气体包括六甲基二硅氧烷。

12.根据权利要求3的方法,其特征在于气态沉积混合物包括至少一种有机硅化合物和至少一种主要选自氧气,一氧化二氮,一氧化碳或二氧化碳,水蒸汽,空气,稀有气体,氮气和氢气的气体。

13.根据权利要求12的方法,其特征在于有机硅化合物主要选自硅烷,烷氧基硅烷,硅氧烷和硅氮烷,可单独使用或相互混合使用。

14.根据权利要求13的方法,其特征在于有机硅化合物是六甲基二硅氧烷。

15.根据权利要求9到14中任何一项的方法,其特征在于预处理气体与气态沉积混合物是相同的或不同的。

16.根据权利要求9到14中任何一项的方法,其特征在于预处理气体中的有机硅化合物与气态沉积混合物中的有机硅化合物是相同的或不同的。

17.根据权利要求1-2和4-14中任何一项的方法,其特征在于发生器的频率范围为0Hz到数个GHz。

18.根据权利要求1-2和4-14中任何一项的方法,其特征在于塑料基体由加入填料的或不加填料的聚合物构成,该聚合物主要选自聚烯烃,聚丙烯酸类聚合物,聚碳酸酯和乙烯基芳族聚合物。

19.根据权利要求18的方法,其特征在于基体选自聚丙烯,聚苯乙烯和甲基丙烯酸甲酯聚合物。

20.根据权利要求18的方法,其特征在于塑料基体是用甲基丙烯酸甲酯和共聚单体制成的共聚物,该共聚单体选自(甲基)丙烯酸,(甲基)丙烯酸羟烷基酯,(甲基)丙烯酸烷氧基烷基酯,其中烷基含有1到8个碳原子,(甲基)丙烯腈,(甲基)丙烯酰胺,马来酰亚胺,马来酸酐,被取代或未被取代的苯乙烯和二烯类。

21.根据权利要求18的方法,其特征在于基体是带有戊二酰亚胺基团的聚合物。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| FR9312946A FR2711556B1 (fr) | 1993-10-29 | 1993-10-29 | Procédé de dépôt d'une couche mince sur la surface d'un substrat en matière plastique. |

| FR9312946 | 1993-10-29 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1110632A CN1110632A (zh) | 1995-10-25 |

| CN1090539C true CN1090539C (zh) | 2002-09-11 |

Family

ID=9452365

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN94113776A Expired - Fee Related CN1090539C (zh) | 1993-10-29 | 1994-10-28 | 在塑料基体表面上沉积薄层的方法 |

Country Status (11)

| Country | Link |

|---|---|

| US (1) | US5569497A (zh) |

| EP (1) | EP0650772B1 (zh) |

| JP (1) | JP3038123B2 (zh) |

| KR (1) | KR100305952B1 (zh) |

| CN (1) | CN1090539C (zh) |

| AT (1) | ATE209068T1 (zh) |

| CA (1) | CA2134290C (zh) |

| DE (1) | DE69429150T2 (zh) |

| ES (1) | ES2167350T3 (zh) |

| FR (1) | FR2711556B1 (zh) |

| TW (1) | TW277006B (zh) |

Families Citing this family (27)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6149982A (en) * | 1994-02-16 | 2000-11-21 | The Coca-Cola Company | Method of forming a coating on an inner surface |

| PE47195A1 (es) | 1994-02-16 | 1996-02-07 | Coca Cola Co | Recipientes huecos con superficie interna inerte o impermeable obtenida mediante reaccion de la superficie facilitada por plasma o polimerizacion sobre la superficie |

| US5658374A (en) * | 1995-02-28 | 1997-08-19 | Buckman Laboratories International, Inc. | Aqueous lecithin-based release aids and methods of using the same |

| EP0752483A1 (de) * | 1995-06-28 | 1997-01-08 | ANTEC Angewandte Neue Technologien GmbH | Verfahren zur Beschichtung von Gegenständen aus Metall oder Kunststoff |

| US5885751A (en) * | 1996-11-08 | 1999-03-23 | Applied Materials, Inc. | Method and apparatus for depositing deep UV photoresist films |

| JP3014334B2 (ja) * | 1996-11-29 | 2000-02-28 | キヤノン販売株式会社 | 半導体装置の製造方法 |

| DE19703538A1 (de) * | 1997-01-31 | 1998-08-06 | Fraunhofer Ges Forschung | Verfahren zur Modifizierung von Polymethylmethacrylat-Substratoberflächen |

| US6515355B1 (en) * | 1998-09-02 | 2003-02-04 | Micron Technology, Inc. | Passivation layer for packaged integrated circuits |

| KR100713877B1 (ko) * | 1998-12-18 | 2007-07-18 | 비오이 하이디스 테크놀로지 주식회사 | 박막 트랜지스터 액정표시장치 |

| KR20010088089A (ko) * | 2000-03-10 | 2001-09-26 | 구자홍 | 플라즈마 중합처리 시스템의 친수성 향상 방법 |

| US20030185973A1 (en) * | 2002-03-30 | 2003-10-02 | Crawley Richard L. | Water vapor plasma method of increasing the surface energy of a surface |

| CN100445423C (zh) * | 2002-09-30 | 2008-12-24 | 凸版印刷株式会社 | 薄膜成膜方法、薄膜成膜装置和薄膜成膜过程的监视方法 |

| CN1330433C (zh) * | 2004-03-30 | 2007-08-08 | 刘岗 | 塑料件表面喷淋式前处理方法 |

| US20050238816A1 (en) * | 2004-04-23 | 2005-10-27 | Li Hou | Method and apparatus of depositing low temperature inorganic films on plastic substrates |

| EP1884959B1 (en) * | 2006-07-31 | 2011-09-14 | Agfa HealthCare NV | Phosphor or scintillator screens or panels having a topcoat layer. |

| JP5019291B2 (ja) * | 2007-10-25 | 2012-09-05 | 国立大学法人群馬大学 | 木質バイオマスへの金属担持方法、銀イオン水の製造方法、ナトリウムイオン水の製造方法 |

| JP5235104B2 (ja) * | 2008-06-20 | 2013-07-10 | 株式会社アルバック | 成膜方法 |

| US8206794B2 (en) * | 2009-05-04 | 2012-06-26 | The Boeing Company | System and method for applying abrasion-resistant coatings |

| US8354138B2 (en) * | 2009-12-14 | 2013-01-15 | Chung-Shan Institute Of Science And Technology, Armaments Bureau, Ministry Of National Defense | Preparing method for coating PMMA particles with silicon dioxide |

| CN101892452B (zh) * | 2010-08-06 | 2012-12-26 | 凌嘉科技股份有限公司 | 在塑料工件上形成电磁干扰防护层的方法 |

| CN102754969A (zh) * | 2011-04-28 | 2012-10-31 | 苏州卫鹏机电科技有限公司 | 一种增强鞋材表面粘接性的处理方法 |

| CN102754968A (zh) * | 2011-04-28 | 2012-10-31 | 苏州卫鹏机电科技有限公司 | 一种对鞋材做粘接前预处理的方法 |

| WO2013032421A1 (en) * | 2011-08-26 | 2013-03-07 | Exatec Llc | Organic resin laminate, methods of making and using the same, and articles comprising the same |

| JP6279222B2 (ja) * | 2013-03-25 | 2018-02-14 | スリーエム イノベイティブ プロパティズ カンパニー | 摩擦係数の低い表面を有するポリマーを含む物品及びその製造方法 |

| GB2534080B (en) * | 2013-08-09 | 2017-05-03 | Innovia Films Ltd | Manufacturing a release liner |

| CA2968705C (en) * | 2014-11-27 | 2022-11-22 | Construction Research & Technology Gmbh | Surface-modified polyolefin fibers |

| WO2022053532A1 (en) | 2020-09-08 | 2022-03-17 | The Provost, Fellows, Scholars And Other Members Of Board Of Trinity College Dublin | Coating plastic material surfaces to prevent particle generation |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0110258A1 (en) * | 1982-11-25 | 1984-06-13 | Shin-Etsu Chemical Co., Ltd. | A method for the preparation of a polyvinyl chloride resin shaped article with metallized surface |

| WO1985004601A1 (en) * | 1984-04-06 | 1985-10-24 | Robert Bosch Gmbh | Process for depositing a thin transparent layer on the surface of optical elements |

| EP0252870A2 (en) * | 1986-07-09 | 1988-01-13 | Battelle Memorial Institute | Abrasion-resistant plasma coatings |

| US4762730A (en) * | 1986-07-19 | 1988-08-09 | Leybold-Heraeus Gmbh | Method for producing transparent protective coatings from silicon compounds |

| US5294464A (en) * | 1992-02-12 | 1994-03-15 | Leybold Aktiengesellschaft | Method for producing a reflective surface on a substrate |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CA1266591A (en) * | 1987-10-07 | 1990-03-13 | Michael R. Wertheimer | Process for modifying large polymeric surfaces |

-

1993

- 1993-10-29 FR FR9312946A patent/FR2711556B1/fr not_active Expired - Fee Related

-

1994

- 1994-09-22 ES ES94402111T patent/ES2167350T3/es not_active Expired - Lifetime

- 1994-09-22 EP EP94402111A patent/EP0650772B1/fr not_active Expired - Lifetime

- 1994-09-22 AT AT94402111T patent/ATE209068T1/de not_active IP Right Cessation

- 1994-09-22 DE DE69429150T patent/DE69429150T2/de not_active Expired - Fee Related

- 1994-09-27 TW TW083108956A patent/TW277006B/zh active

- 1994-10-25 CA CA002134290A patent/CA2134290C/fr not_active Expired - Fee Related

- 1994-10-28 KR KR1019940027993A patent/KR100305952B1/ko not_active IP Right Cessation

- 1994-10-28 CN CN94113776A patent/CN1090539C/zh not_active Expired - Fee Related

- 1994-10-28 JP JP6265533A patent/JP3038123B2/ja not_active Expired - Fee Related

- 1994-10-31 US US08/332,113 patent/US5569497A/en not_active Expired - Fee Related

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0110258A1 (en) * | 1982-11-25 | 1984-06-13 | Shin-Etsu Chemical Co., Ltd. | A method for the preparation of a polyvinyl chloride resin shaped article with metallized surface |

| WO1985004601A1 (en) * | 1984-04-06 | 1985-10-24 | Robert Bosch Gmbh | Process for depositing a thin transparent layer on the surface of optical elements |

| EP0252870A2 (en) * | 1986-07-09 | 1988-01-13 | Battelle Memorial Institute | Abrasion-resistant plasma coatings |

| US4762730A (en) * | 1986-07-19 | 1988-08-09 | Leybold-Heraeus Gmbh | Method for producing transparent protective coatings from silicon compounds |

| US5294464A (en) * | 1992-02-12 | 1994-03-15 | Leybold Aktiengesellschaft | Method for producing a reflective surface on a substrate |

Also Published As

| Publication number | Publication date |

|---|---|

| ES2167350T3 (es) | 2002-05-16 |

| KR950012637A (ko) | 1995-05-16 |

| DE69429150D1 (de) | 2002-01-03 |

| JPH0820658A (ja) | 1996-01-23 |

| EP0650772B1 (fr) | 2001-11-21 |

| EP0650772A1 (fr) | 1995-05-03 |

| ATE209068T1 (de) | 2001-12-15 |

| CN1110632A (zh) | 1995-10-25 |

| JP3038123B2 (ja) | 2000-05-08 |

| DE69429150T2 (de) | 2002-07-18 |

| TW277006B (zh) | 1996-06-01 |

| CA2134290A1 (fr) | 1995-04-30 |

| CA2134290C (fr) | 2002-01-01 |

| US5569497A (en) | 1996-10-29 |

| FR2711556B1 (fr) | 1995-12-15 |

| FR2711556A1 (fr) | 1995-05-05 |

| KR100305952B1 (ko) | 2001-12-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1090539C (zh) | 在塑料基体表面上沉积薄层的方法 | |

| CN1282692C (zh) | 电介质涂覆的电极、等离子体放电处理装置和形成薄膜法 | |

| CN1165384C (zh) | 通过等离子体活化接枝生产强粘附性表面涂层的方法 | |

| EP2732966B1 (en) | Gas barrier film and method for producing same | |

| JP4492716B2 (ja) | ダイヤモンドライクカーボン薄膜を形成した基板 | |

| JP6085652B2 (ja) | 非晶質炭素膜からなる層への固定化方法及び積層体 | |

| CN1969058A (zh) | 碳膜 | |

| CN1946646A (zh) | 具有疏水表面和改进疏水性能耐用性的基材,特别是玻璃基材 | |

| CN101048533A (zh) | 由等离子体增强化学气相沉积的耐磨涂层 | |

| CN1444620A (zh) | 轮胎用(金属/橡胶)复合材料 | |

| CN100335376C (zh) | 内表面经涂覆的塑料容器及其制造方法 | |

| JPWO2009150992A1 (ja) | 耐候性樹脂基材及び光学部材 | |

| CN1422307A (zh) | 抗静电硬涂层用组合物、抗静电硬涂层、其制造方法及抗静电硬涂层层压体膜 | |

| CN1213661A (zh) | 不污的、具有可润湿性涂层的部件 | |

| CN1804665A (zh) | 一种在树脂镜片上沉积碳膜的方法 | |

| CN1284879C (zh) | 通过等离子而被离子化的氟化合物的成膜方法及成膜装置 | |

| CN1531476A (zh) | 表面处理装置及表面处理方法 | |

| CN1037931A (zh) | 用微波等离子化学气化沉积法形成以iii和v族原子为主组分的功能沉积膜的方法 | |

| CN1292454C (zh) | 等离子体处理方法以及设备 | |

| CN1735716A (zh) | 金刚石涂敷的电极及其制备方法 | |

| CN1629211A (zh) | 固体物质的表面改性方法以及经表面改性的固体物质 | |

| CN1275790A (zh) | 表面处理方法及设备 | |

| JP5585983B2 (ja) | ダイヤモンドライクカーボン膜付基材の製造方法 | |

| CN1167277A (zh) | 光接收元件 | |

| CN1522215A (zh) | 用于制造涂有dlc膜的塑料容器的装置、涂有dlc膜的塑料容器及其制造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C53 | Correction of patent of invention or patent application | ||

| CB02 | Change of applicant information |

Applicant after: Atohaas Holding C.V. Applicant before: Atohaas C.V. |

|

| COR | Change of bibliographic data |

Free format text: CORRECT: APPLICANT; FROM: ATOHAAS C.V. TO: ATOHAAS HOLDING CORPORATION |

|

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C53 | Correction of patent of invention or patent application | ||

| COR | Change of bibliographic data |

Free format text: CORRECT: APPLICANT; FROM: ATOHAAS HOLDING CORPORATION TO: ELF ATOCHEM S. A. |

|

| CP03 | Change of name, title or address |

Address after: French Maputo Applicant after: Elf Atochem S.A. Address before: Holland Paisi bass Applicant before: Atohaas Holding C.V. |

|

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| C19 | Lapse of patent right due to non-payment of the annual fee | ||

| CF01 | Termination of patent right due to non-payment of annual fee |