CN105983788B - 激光开孔加工条件的设定方法以及激光加工机 - Google Patents

激光开孔加工条件的设定方法以及激光加工机 Download PDFInfo

- Publication number

- CN105983788B CN105983788B CN201610148662.2A CN201610148662A CN105983788B CN 105983788 B CN105983788 B CN 105983788B CN 201610148662 A CN201610148662 A CN 201610148662A CN 105983788 B CN105983788 B CN 105983788B

- Authority

- CN

- China

- Prior art keywords

- hole

- conditions

- machining

- laser

- scanner

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2101/00—Articles made by soldering, welding or cutting

- B23K2101/36—Electric or electronic devices

- B23K2101/42—Printed circuits

Abstract

本发明的目的是提供一种激光开孔加工条件的设定方法以及激光加工机,前述激光开孔加工条件的设定方法以及激光加工机能够减轻需要经验和熟练度的参数变更,在不取下基板的情况下确认孔形状,无需手动输入最佳条件的各参数。本发明至少在前述加工区域的中心部、四角部的5个部位上设置试验区域,在各试验区域中加工不同加工条件的16个以上的孔的组,将各试验区域的在相同加工条件下形成孔的孔径、孔形状、孔位置与在其他加工条件下形成的孔的孔径、孔形状、孔位置相比较,选定最佳的开孔加工条件。

Description

技术领域

本发明涉及激光开孔加工的最佳条件的确定和设定方法以及具有能够执行前述确定和设定方法的装置的激光加工机。

背景技术

近年,广泛应用于智能手机等电子设备的印刷电路板的层间连接的密度和电流负荷增大,因此,不仅需要提升必须形成于印刷电路板上的孔(过孔)的位置精度,还需要提升相对于孔径和孔的真圆度等孔形状的精度。即,虽然过孔在后续工序中会被铜等金属的电镀等掩盖,但是若其孔径出现偏差则电流容量会出现偏差,另外若真圆度不良则电镀等的均镀能力(付き回る)会下降。

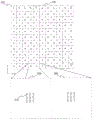

图10是表示以往被使用的激光开孔加工机的基本的光学系统的图。由激光振荡器1输出的激光2在光束整形单元30的作用下,被分布到顶帽形的能量空间中,借助准直仪3使直径被扩大或者缩小,借助光圈4被整形为适合加工的直径。经过整形的激光借助隅角镜5和加工头Z内的镜子14以及第1以及第2的两个检流计镜15a、15b被偏转并射入至fθ透镜16,借助检流计镜15a(X方向偏转用)以及检流计镜15b(Y方向偏转用)被定位,从fθ透镜16垂直射入到基板17的加工面的既定的位置,前述第1以及第2的两个检流计镜15a、15b由未被图示的两个马达分别进行旋转驱动。针对与fθ透镜16对应的M个加工区域100进行加工,借助省略图示的XY工作台在如图所示的1001、1002、~100L上移动加工区域。

在如上所述的激光开孔加工方法中,虽然通常会将由检流计镜15a、15b加工的加工区域100设得较大(50×50mm2以上),但是这种情况下需要使用fθ透镜16等聚光透镜的外边缘部附近,前述检流计镜15a、15b是高速的光束扫描仪。但是,由于畸变像差等,聚光透镜的外边缘部附近存在容易产生位置偏移和孔形状的歪曲的问题。对于该问题,以往,孔位置的精度受到重视,例如专利文献1中揭示的孔位置的补正方法被广泛所知。更进一步地,因为现在已经能够自动地进行孔位置的补正,所以孔位置的精度很少出现问题。

但是,如上所述,最近需要提升相对于孔形状的精度,虽然若能够将激光开孔加工条件最佳化则可以实现该孔形状精度的提升,但是存在前述最佳条件在几个月或者几周内从容许值偏离的问题,前述激光开孔加工条件由激光光束的光束径、脉冲高度、脉冲宽度等构成。

使用图11以及图12,对涉及激光开孔加工的最佳条件的确定以及设定的以往的方法进行说明。图11是以往的激光加工条件的设定方法的流程图,图12是表示涉及以往方法的对试验区域的分割和试验孔的排列的示意图。将加工区域100分割为试验区域200(图中为11×11=121个),在各试验区域200中,首先使用一个条件(Ta)在基板17(试验用)上加工试验孔210(步骤300)。在这里,记入各试验区域200的序号为试验区域的序号。此外,存在下述情况,作业者并不是在全部的试验区域200中加工试验孔210,而是仅在主要地方(中心、四角部、四边的中央部的9个部位)加工试验孔210。这是因为根据现有经验已知,只要确认该9个部位就可以确认孔形状的精度。但是,与在全部的试验区域200上加工试验孔210的情况相比,评价时间并没有很大差别。然后,将试验基板17从加工机取下(步骤301)。利用显微镜测量·确认孔的形状(步骤302)。如果在步骤303中孔形状被判断为不良的情况下,那么改变开孔加工条件(参数)(步骤304)。返回步骤300,将开孔加工条件的组改变为Tb、Tc、~,一直重复到在步骤303孔形状被判断为良好为止。若在步骤303孔形状被判断为良好的情况下,则由作业者将那时的开孔加工条件的各参数手动输入。

在该方法中存在的问题点是,第一,步骤304中的参数的变更需要经验和熟练度这一点。为了能够通过观察孔形状的变形来确定下次需要变更的参数,作业者需要积累经验并达到熟练的程度。并且,加工机可以存储的开孔加工条件的组的数量通常为10组左右,因此,在其中寻找到最佳条件是非常困难的事情。第二,在步骤301为了确认孔形状而将基板取下的时间以及工作量被浪费。第三,在步骤305为了将发现的最佳条件的各参数手动输入而产生的时间的浪费和错误输入成为问题。

专利文献1:日本特开2000-071087号公报。

发明内容

本发明的目的在于提供一种激光开孔加工条件的设定方法以及激光加工机,前述激光开孔加工条件的设定方法以及激光加工机能够减少需要经验和熟练度的参数变更,在不取下基板的情况下确认孔形状,不需要手动输入最佳条件的各参数。

为了实现本发明的目的,通过下述方法能够减少需要经验和熟练度的参数的变更,前述方法是激光加工机的激光开孔加工条件的设定方法,前述激光加工机将工件置于工作台上,由激光振荡器射出的激光束借助扫描器偏转,会聚到由fθ透镜确定的矩形加工区域内,对工件进行开孔加工,至少在前述加工区域的中心部、四角部、四边的中央部的9个部位上设置试验区域,在各试验区域上加工不同加工条件的16个以上的孔的组,将各试验区域上的在相同加工条件下形成孔的孔径、孔形状、孔位置与在其他加工条件下形成的孔的孔径、孔形状、孔位置相比较,选定最佳的开孔加工条件。

此外,将激光加工机用于前述开孔加工条件的设定,由此能够在不取下基板的情况下就可以确认孔形状,前述激光加工机的特征在于,具有图像处理装置、存储装置,前述图像处理装置用于对在各试验区域中形成的孔的形状进行拍摄来处理,前述存储装置用于存储拍摄的图像。

此外,将对应于前述试验区域内的孔排列的加工条件序号进行显示,选定对应于最佳开孔加工条件的开孔加工条件的序号,由此,该最佳开孔加工条件被自动地加入,由此,能够不再需要手动输入最佳条件的各参数。

通过使用本发明的激光开孔加工条件的设定方法以及激光加工机进行开孔,能够减少需要经验和熟练度的参数变更,能够在不取下基板的情况下就确认孔形状,能够无需手动地输入最佳条件的各参数。

附图说明

图1是涉及本发明的激光加工条件的设定方法的流程图。

图2是表示涉及本发明的对试验区域的分割和试验孔的排列的示意图。

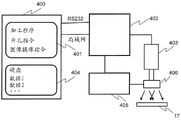

图3是与涉及本发明的激光加工条件的设定方法相适宜的激光加工机的概略图。

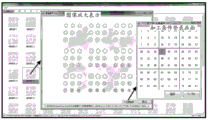

图4是代替附图的照片,表示在涉及本发明的试验孔加工后拍摄的试验孔排列的图像、将其中一个试验区域的图像的放大的图像以及对应于各试验孔的加工条件序号的显示。

图5是代替附图的照片,表示涉及本发明的观察区域的图像的限定方法。

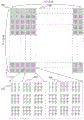

图6是代替附图的照片,表示将观察区域限定为加工区域是50×50mm2用的情况的抽出显示。

图7是表示对涉及本发明的N×M个试验区域的分割的情况的示意图。

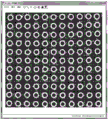

图8是代替附图的照片,表示涉及本发明的相同加工条件的孔的图像的一览显示。

图9是涉及本发明的关于相同加工条件的孔形状的统计数据的显示例。

图10是激光加工机的光学系统的示意图。

图11是以往的激光加工条件的设定方法的流程图。

图12是表示涉及现有方法的对试验区域的分割和试验孔的排列的示意图。

具体实施方式

以下,对涉及本发明的激光开孔加工条件的设定方法的实施方式进行说明。

实施例1

利用图1和图2,解释说明涉及本发明的激光开孔加工的最佳条件的确定以及设定方法。图1是涉及本发明的激光加工条件的设定方法的流程图,图2是表示涉及本发明的对试验区域的分割与试验孔的排列的示意图。将正方形的加工区域100分割成正方形的试验区域200(图中为11×11=121个),在各该试验区域200上,利用81组开孔加工条件的组T1、T2~T81在基板17(试验用)上加工81个试验孔210(步骤310)。在这里,本发明将以往10个左右的开孔加工条件的组的数量增加到81个。由此,即便是经验少的人,也能够通过广泛地变化条件,容易地找到最佳条件。上述开孔加工条件的组的数量可以根据需要变更,但是在16个以上进行较好。

图3是表示涉及本发明的激光加工机的摄像控制系统的概略图。在根据数控装置(NC装置)400储存着的用于确定开孔加工条件的加工程序401的记载进行上述开孔加工之后,根据同样地记载于加工程序中的图像摄像指令,将指令送到图像处理装置402。图像处理装置402经由照相机403与照明控制器405,驱动LED照明灯406,拍摄形成于基板17上的孔,然后存储于数控装置400中的硬盘(HDD)404(步骤311)。在这里,照相机403是以往用于调准的部件,将其活用,使得在加工试验孔之后,能够在不像以往那样将基板17取下的情况下,不仅仅能够观察孔的图像还能够存储孔的图像。

图4将在试验孔加工后拍摄的试验孔排列的图像、将其中一个试验区域的图像放大的图、与每一个试验孔相对应的加工条件序号的显示重叠起来表示。试验孔排列的图像中,附加有图像的序号,使其对应于各自的试验区域。中间的图像是将其中的一个试验区域的图像(在图中是“图像序号35”)放大的图。并且在其右边,能够以对应试验加工孔的形式,显示加工条件的组的序号T1、T2~T81,关于全部的与各试验区域对应的图像序号,对与各加工条件的组对应的孔进行测量·确认,如果点击形状最良好的孔对应的加工条件的组的序号,则该条件就会自动地被实际加工使用的加工程序读入(步骤312)。由此,不需要如以往那样,在寻找到最佳条件的组之后手动将全部的条件参数输入。

实施例2

但是,关于上述图2的全部的图像序号对孔进行测量·确认,需要花费时间和工作量。因此,由于根据现有经验已知,仅对中心部、四角部、四边的中央部的9个部位进行确认便可以保证孔形状的精度,因此制作了将上述中心部、四角部、四边的中央部的9个部位抽出并加以显示的程序。图5是表示该抽出的试验区域的情况的图。在此图中,试验区域中记载的序号表示:50是表示加工区域为50×50mm2的情况,40是表示加工区域为40×40mm2的情况,30是表示加工区域为30×30mm2的情况,20是表示加工区域为20×20mm2的情况,10是表示加工区域为10×10mm2的情况。该抽出的部分如图6所示。在本例中,由图像的序号可知是加工区域为50×50mm2的情况。如上所述,由于试验孔的确认数量减少,因此也能够用目测的方法比较·估计孔形状。

实施例3

图1所示的是正方形的加工区域的例子,但是图7是表示加工区域为矩形、将其分割为N×M个大致呈正方形的试验区域的情况。在这里,因为试验区域200的尺寸是加工区域100的评价尺寸,所以在使用相同开孔加工条件在区域内进行加工时孔形状几乎无变化的程度内,以尽可能小为好,另外与之相反地,因为试验孔的数量以多为好,所以试验区域200也需要有某种程度的大小,因此,试验区域200的大小优选为4×4mm2~7×7mm2左右。相应地,加工区域为50×40mm2的情况下,N优选为7以上13以下,M优选为5以上11以下。例如,在N=7、M=5的情况下,试验区域为大约7.1×8mm2,虽然不是正方形但没有问题。但是,若试验孔的位置变化太大则会使与加工区域的评价不相称,因此以尽可能地接近正方形为好。另外,在进行如实施例2中所述的抽出图像的情况下,N与M优选为奇数。

虽然前述实施例中,将全部加工区域分割为试验区域,但是如上所述,当然也可以如图6所示,仅在中心部、四角部、四边的中央部的9个部位上设置尺寸合适的试验区域。

另外,虽然图6是将加工区域的中心部、四角部、四边的中央部的9个部位的试验区域抽出并进行显示的图,但是该抽出也可以将相同开孔加工条件的孔的图像从各试验区域中抽出来显示。这种情况下,能够目测由开孔加工条件形成的孔形状的分布。更进一步地,也可以将其从加工区域的中心部、四角部、四边的中央部的9个部位的试验区域中,将相同开孔加工条件的孔的图像抽出来显示。由此该开孔加工条件的好坏的判断能够快速地进行。另外,如上所述地用较少的试验区域进行判断的方法,若孔形状的好坏判断能够自动地进行,则好坏的判断可以更加快速地进行。

更进一步地,已知,虽然图6是将加工区域的中心部、四角部、四边的中央部的9个部位的试验区域抽出来显示的图,但是即使将其进一步地缩减,仅抽取加工区域的中心部、四角部的5个部位的试验区域来显示也能够确定最佳加工条件。这种情况下,例如,可以使图6表示的四边的中央部的4个部位显示为空白,只显示加工区域中心部、四角部的5个部位。另外,也可以仅在加工区域的中心部、四角部的5个部位设置适当尺寸的试验区域。另外,也可以从加工区域的中心部、四角部的5个部位的试验区域中,将相同开孔加工条件的孔的图像抽出来显示。

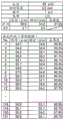

实施例4

图8是将全部的试验区域中的对应于相同开孔加工条件的孔的图像抽出来统一显示的图。因为本例对应于实施例2,所以从11×11=121个试验区域中表示对应于相同开孔加工条件的孔的图像。进一步地,图9是表示对图8的孔的图像进行众所周知的图像处理后对孔形状进行测量并计算统计量的结果的图。在这里,长径为孔的边缘到边缘的距离最长的尺寸,短径为与长径垂直方向的尺寸,并且真圆度为其比值(=短径/长径)。平均为各自的平均值,3σ是计算标本标准偏差(无偏方差的正的平方根)的3倍的值。作为孔形状数值,除了上述数值,还可以用等价圆径(相同的面积的圆的直径)、费雷特径(平行于(装置)坐标轴地测定的时候的Y方向的长度(垂直费雷特径)和X方向的长度(水平费雷特径))进行计算和表示,作为统计量,除了上述数值还可以用最大值·最小值、中位数、众数、标本的标准偏差(标本的方差的正的平方根)等基本的统计量进行计算和表示。

在这里,明确需要着眼的统计量(例如3σ),省略如实施例2所述的用目测的条件选择,根据各开孔加工条件下的该统计量的计算结果选择最佳条件。若根据这个实施例,则能够使用电脑自动地选择最佳条件。在这种情况下,即使有多个需要着眼的统计量,只要将其判断条件明确地程序化就没有问题。更进一步地,也可以设置为将上述选择的最佳开孔加工条件自动地加入到加工程序中。

此外,也可以将本实施例的图8和图9以如下的方式用于确认所选的开孔加工条件为最佳条件,即,可以作为实施例2或者3的辅助性方法:在前述实施例2或者3中,如从段落0030开始至段落0034所述,在选择了被认为是最佳的开孔加工条件之后,将与该开孔条件相对应的孔的图像全部抽出,统一显示(图8),计算基本统计量来进行显示(图9)。

附图标记说明

1激光振荡器;2激光束;15a检流计镜(X方向偏转用);15b检流计镜(Y方向偏转用);16 fθ透镜;17基板;100(1001、1002、…100L)加工区域;200试验区域;210试验孔;400 数控装置;401加工程序;402图像处理装置;403照相机;404 硬盘;405照明控制器;406照明灯。

Claims (8)

1.一种激光开孔加工条件的设定方法,前述激光开孔加工条件的设定方法是激光加工机的激光开孔加工条件的设定方法,将由激光振荡器射出的激光束借助扫描器偏转,会聚到由fθ透镜确定的矩形的区域内,对工件进行开孔加工,其特征在于,

包括第1步骤和第2步骤,

在前述第1步骤中,预先在加工程序中准备多个不同的加工条件,在至少包括前述区域的中心部和四角部的特定的多个区域的每一个,将前述准备的多个加工条件共通地应用,对工件开孔加工,将该孔的图像摄像,储存于储存机构,

在前述第2步骤中,关于各个前述区域,同时显示在该第1步骤中开孔的前述区域的基于各个前述加工条件的孔的图像。

2.一种激光开孔加工条件的设定方法,前述激光开孔加工条件的设定方法是激光加工机的激光开孔加工条件的设定方法,将由激光振荡器射出的激光束借助扫描器偏转,会聚到由fθ透镜确定的矩形的区域内,对工件进行开孔加工,其特征在于,

包括第1步骤和第2步骤,

在前述第1步骤中,预先在加工程序中准备多个不同的加工条件,在至少包括前述区域的中心部和四角部的特定的多个区域的每一个,将准备的多个前述加工条件共通地应用,对工件开孔加工,将该孔的图像摄像,储存于储存机构,

在前述第2步骤中,同时显示在该第1步骤中开孔的多个前述区域的各个区域处的孔中的根据相同的加工条件开孔的孔的图像。

3.一种激光开孔加工条件的设定方法,前述激光开孔加工条件的设定方法是激光加工机的激光开孔加工条件的设定方法,将由激光振荡器射出的激光束借助扫描器偏转,会聚到由fθ透镜确定的矩形的区域内,对工件进行开孔加工,其特征在于,

包括第1步骤、第2步骤、第3步骤,

在前述第1步骤中,预先在加工程序中准备多个不同的加工条件,在至少包括前述区域的中心部和四角部的特定的多个区域的每一个,将准备的多个前述加工条件共通地应用,对工件开孔加工,将该孔的图像摄像,储存于储存机构,

在前述第2步骤中,根据在该第1步骤中开孔的孔的图像自动地测定孔的尺寸,

在前述第3步骤中,关于在前述第1步骤中开孔的多个前述区域的各个区域处的孔中的根据相同的加工条件开孔的孔,同时显示在前述第2步骤中的尺寸测定结果。

4.一种激光开孔加工条件的设定方法,前述激光开孔加工条件的设定方法是激光加工机的激光开孔加工条件的设定方法,将由激光振荡器射出的激光束借助扫描器偏转,会聚到由fθ透镜确定的矩形的区域内,对工件进行开孔加工,其特征在于,

包括第1步骤、第2步骤、第3步骤、第4步骤,

在前述第1步骤中,预先在加工程序中准备多个不同的加工条件,在至少包括前述区域的中心部和四角部的特定的多个区域的每一个,将准备的多个前述加工条件共通地应用,对工件开孔加工,将该孔的图像摄像,储存于储存机构,

在前述第2步骤中,根据在该第1步骤中开孔的孔的图像自动地测定孔的尺寸,

在前述第3步骤中,基于该第2步骤中的测定结果自动计算孔的真圆度,

在前述第4步骤中,关于在前述第1步骤中开孔的多个前述区域的各个区域处的孔中的根据相同的加工条件开孔的孔,同时显示在前述第3步骤中的真圆度计算结果。

5.一种激光加工机,前述激光加工机具有扫描器、fθ透镜、控制部,

前述扫描器将由激光振荡器射出的激光束偏转,

前述fθ透镜使被该扫描器偏转的激光束会聚到矩形的区域内,

前述控制部为了进行加工动作,控制前述激光振荡器和前述扫描器的动作,其特征在于,

前述控制部以进行第1动作和第2动作的方式进行控制,

前述第1动作为,预先在加工程序中准备多个不同的加工条件,在至少包括前述区域的中心部和四角部的特定的多个区域的每一个,将准备的多个前述加工条件共通地应用,对工件开孔加工,将该孔的图像摄像,储存于储存机构,

前述第2动作为,关于各个前述区域,同时显示在该第1动作中开孔的前述区域的基于各个前述加工条件的孔的图像。

6.一种激光加工机,前述激光加工机具有扫描器、fθ透镜、控制部,

前述扫描器将由激光振荡器射出的激光束偏转,

前述fθ透镜使被该扫描器偏转的激光束会聚到矩形的区域内,

前述控制部为了进行加工动作,控制前述激光振荡器和前述扫描器的动作,其特征在于,

前述控制部以进行第1动作和第2动作的方式进行控制,

前述第1动作为,预先在加工程序中准备多个不同的加工条件,在至少包括前述区域的中心部和四角部的特定的多个区域的每一个,将准备的多个前述加工条件共通地应用,对工件开孔加工,将该孔的图像摄像,储存于储存机构,

前述第2动作为,同时显示在该第1动作中开孔的多个前述区域的各个区域处的孔中的根据相同的加工条件开孔的孔的图像。

7.一种激光加工机,前述激光加工机具有扫描器、fθ透镜、控制部,

前述扫描器将由激光振荡器射出的激光束偏转,

前述fθ透镜使被该扫描器偏转的激光束会聚到矩形的区域内,

前述控制部为了进行加工动作,控制前述激光振荡器和前述扫描器的动作,其特征在于,

前述控制部以进行第1动作、第2动作、第3动作的方式进行控制,

前述第1动作为,预先在加工程序中准备多个不同的加工条件,在至少包括前述区域的中心部和四角部的特定的多个区域的每一个,将准备的多个前述加工条件共通地应用,对工件开孔加工,将该孔的图像摄像,储存于储存机构,

前述第2动作为,根据在该第1动作中开孔的孔的图像自动地测定孔的尺寸,

前述第3动作为,关于在前述第1动作中开孔的多个前述区域的各个区域处的孔中的根据相同的加工条件开孔的孔,同时显示在前述第2动作中的尺寸测定结果。

8.一种激光加工机,前述激光加工机具有扫描器、fθ透镜、控制部,

前述扫描器将由激光振荡器射出的激光束偏转,

前述fθ透镜使被该扫描器偏转的激光束会聚到矩形的区域内,

前述控制部为了进行加工动作,控制前述激光振荡器和前述扫描器的动作,其特征在于,

前述控制部以进行第1动作、第2动作、第3动作、第4动作的方式进行控制,

前述第1动作为,预先在加工程序中准备多个不同的加工条件,在至少包括前述区域的中心部和四角部的特定的多个区域的每一个,将准备的多个前述加工条件共通地应用,对工件开孔加工,将该孔的图像摄像,储存于储存机构,

前述第2动作为,根据在该第1动作中开孔的孔的图像自动地测定孔的尺寸,

前述第3动作为,基于该第2动作中的测定结果自动计算孔的真圆度,

前述第4动作为,关于在前述第1动作中开孔的多个前述区域的各个区域处的孔中的根据相同的加工条件开孔的孔,同时显示在前述第3动作中的真圆度计算结果。

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015052041 | 2015-03-16 | ||

| JP2015-052041 | 2015-03-16 | ||

| JP2015164599A JP6570921B2 (ja) | 2015-03-16 | 2015-08-24 | レーザ穴あけ加工条件の設定方法及びレーザ加工機 |

| JP2015-164599 | 2015-08-24 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN105983788A CN105983788A (zh) | 2016-10-05 |

| CN105983788B true CN105983788B (zh) | 2020-03-17 |

Family

ID=57008490

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201610148662.2A Active CN105983788B (zh) | 2015-03-16 | 2016-03-16 | 激光开孔加工条件的设定方法以及激光加工机 |

Country Status (4)

| Country | Link |

|---|---|

| JP (1) | JP6570921B2 (zh) |

| KR (1) | KR102381358B1 (zh) |

| CN (1) | CN105983788B (zh) |

| TW (1) | TWI689366B (zh) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7066368B2 (ja) * | 2017-10-24 | 2022-05-13 | 住友重機械工業株式会社 | レーザ加工機の制御装置、レーザ加工方法、及びレーザ加工機 |

| CN110455233A (zh) * | 2019-08-08 | 2019-11-15 | 广合科技(广州)有限公司 | 一种pcb激光钻孔精度测试装置及方法 |

| JP7305273B2 (ja) * | 2019-09-19 | 2023-07-10 | 株式会社ディスコ | レーザー加工方法及びレーザー加工装置 |

| US20230201958A1 (en) * | 2020-05-29 | 2023-06-29 | Mitsubishi Electric Corporation | Laser processing apparatus and laser processing method |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1772428A (zh) * | 2004-11-12 | 2006-05-17 | 日立比亚机械股份有限公司 | 激光加工机和激光加工方法 |

| CN101112735A (zh) * | 2006-07-27 | 2008-01-30 | 株式会社其恩斯 | 激光加工装置、激光加工条件设定装置、方法、及程序 |

| CN101683703A (zh) * | 2008-09-26 | 2010-03-31 | 日立比亚机械股份有限公司 | 激光加工机 |

| CN102056705A (zh) * | 2008-06-13 | 2011-05-11 | 伊雷克托科学工业股份有限公司 | 用于激光加工工件的自动参数管理 |

| CN103042310A (zh) * | 2011-10-12 | 2013-04-17 | 深圳市大族激光科技股份有限公司 | 一种磨砂玻璃的制造方法 |

| CN103737178A (zh) * | 2013-12-19 | 2014-04-23 | 武汉法利莱切割系统工程有限责任公司 | 一种用于商务车顶盖的在线多层搭接激光填丝熔焊方法 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10258375A (ja) * | 1997-03-14 | 1998-09-29 | Amada Co Ltd | レーザ加工機およびその加工機を用いた真円度測定方法並びに駆動系検査方法 |

| JP3614680B2 (ja) | 1998-09-01 | 2005-01-26 | 松下電器産業株式会社 | レーザ加工方法及び装置 |

| JP2002137074A (ja) * | 2000-10-31 | 2002-05-14 | Hitachi Via Mechanics Ltd | レーザ加工方法およびレーザ加工機 |

| JP2004223561A (ja) * | 2003-01-22 | 2004-08-12 | Sumitomo Heavy Ind Ltd | レーザ加工方法及び装置 |

| JP5336054B2 (ja) * | 2007-07-18 | 2013-11-06 | 浜松ホトニクス株式会社 | 加工情報供給装置を備える加工情報供給システム |

| US8440933B2 (en) * | 2009-04-17 | 2013-05-14 | University Of Connecticut | Systems and methods for enhanced control of laser drilling processes |

| JP2012148308A (ja) * | 2011-01-19 | 2012-08-09 | Keyence Corp | 印字品質評価システム、レーザマーキング装置、印字条件設定装置、印字品質評価装置、印字条件設定プログラム、印字品質評価プログラム、コンピュータで読み取り可能な記録媒体 |

-

2015

- 2015-08-24 JP JP2015164599A patent/JP6570921B2/ja active Active

- 2015-12-28 KR KR1020150187406A patent/KR102381358B1/ko active IP Right Grant

-

2016

- 2016-01-07 TW TW105100376A patent/TWI689366B/zh active

- 2016-03-16 CN CN201610148662.2A patent/CN105983788B/zh active Active

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1772428A (zh) * | 2004-11-12 | 2006-05-17 | 日立比亚机械股份有限公司 | 激光加工机和激光加工方法 |

| CN101112735A (zh) * | 2006-07-27 | 2008-01-30 | 株式会社其恩斯 | 激光加工装置、激光加工条件设定装置、方法、及程序 |

| CN102056705A (zh) * | 2008-06-13 | 2011-05-11 | 伊雷克托科学工业股份有限公司 | 用于激光加工工件的自动参数管理 |

| CN101683703A (zh) * | 2008-09-26 | 2010-03-31 | 日立比亚机械股份有限公司 | 激光加工机 |

| CN103042310A (zh) * | 2011-10-12 | 2013-04-17 | 深圳市大族激光科技股份有限公司 | 一种磨砂玻璃的制造方法 |

| CN103737178A (zh) * | 2013-12-19 | 2014-04-23 | 武汉法利莱切割系统工程有限责任公司 | 一种用于商务车顶盖的在线多层搭接激光填丝熔焊方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR102381358B1 (ko) | 2022-03-30 |

| JP2016172282A (ja) | 2016-09-29 |

| TWI689366B (zh) | 2020-04-01 |

| JP6570921B2 (ja) | 2019-09-04 |

| TW201634166A (zh) | 2016-10-01 |

| CN105983788A (zh) | 2016-10-05 |

| KR20160111321A (ko) | 2016-09-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN105983788B (zh) | 激光开孔加工条件的设定方法以及激光加工机 | |

| EP1666185B1 (en) | Laser processing machine and method with image acquisition and processing means | |

| JP5597056B2 (ja) | 画像測定装置、画像測定方法及び画像測定装置用のプログラム | |

| JP6553940B2 (ja) | レーザー加工装置 | |

| JP5164598B2 (ja) | レビュー方法、およびレビュー装置 | |

| JP6594545B2 (ja) | 基板計測装置およびレーザ加工システム | |

| JP2015025758A (ja) | 基板検査方法、基板製造方法および基板検査装置 | |

| WO2012077497A1 (ja) | 欠陥検査装置 | |

| DE112008002259T5 (de) | Kalibrierverfahren für eine Laserbearbeitung durch Ausbilden einer Bezugsmarkierung auf einem Werkstück und Messen des Versatzes dieser Bezugsmarkierung von einem Bezugspunkt | |

| CN110238520B (zh) | 一种基于ccd视觉检测的自动精密激光焊接方法 | |

| CN110640303B (zh) | 高精度视觉定位系统及其定位校准方法 | |

| JP5286337B2 (ja) | 半導体製造装置の管理装置、及びコンピュータプログラム | |

| JP2015025759A (ja) | 基板検査方法、基板製造方法および基板検査装置 | |

| JP2019039846A (ja) | 検査システムおよび検査用画像の修正方法 | |

| JP2000081324A (ja) | 欠陥検査方法およびその装置 | |

| KR101399533B1 (ko) | 구멍뚫기 가공 방법 및 레이저 가공기 | |

| JP2002137074A (ja) | レーザ加工方法およびレーザ加工機 | |

| JP4757595B2 (ja) | 実装部品の検査装置 | |

| JP6169330B2 (ja) | パターン描画装置およびパターン描画方法 | |

| JP6487183B2 (ja) | レーザ加工方法及びレーザ加工装置 | |

| CN110857924A (zh) | 协助阵列排版的电路板辨识且记录缺陷位置的系统 | |

| TWI663412B (zh) | 協助陣列排版之電路板辨識且記錄缺陷位置的系統 | |

| CN102353330A (zh) | 一种在三维锡膏厚度测试中确定锡膏基准面的方法 | |

| JP7283982B2 (ja) | レーザ加工装置およびレーザ加工方法 | |

| JP2022069065A (ja) | 外観検査装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |