WO2025041254A1 - 半導体製造装置用部材 - Google Patents

半導体製造装置用部材 Download PDFInfo

- Publication number

- WO2025041254A1 WO2025041254A1 PCT/JP2023/030114 JP2023030114W WO2025041254A1 WO 2025041254 A1 WO2025041254 A1 WO 2025041254A1 JP 2023030114 W JP2023030114 W JP 2023030114W WO 2025041254 A1 WO2025041254 A1 WO 2025041254A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- terminal

- terminal hole

- electrode

- reduced diameter

- ceramic plate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/32431—Constructional details of the reactor

- H01J37/32715—Workpiece holder

-

- H10P72/722—

-

- H10P72/0432—

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J2237/00—Discharge tubes exposing object to beam, e.g. for analysis treatment, etching, imaging

- H01J2237/20—Positioning, supporting, modifying or maintaining the physical state of objects being observed or treated

- H01J2237/2007—Holding mechanisms

Definitions

- the present invention relates to components for semiconductor manufacturing equipment.

- Patent Document 1 discloses a structure for joining a power supply terminal to an electrode embedded in a ceramic plate in this type of semiconductor manufacturing equipment component. Specifically, an electrode is embedded in the ceramic plate together with an electrode lead-out portion that faces downward from the electrode, a terminal hole is provided from the underside of the ceramic plate to reach the electrode lead-out portion, and a terminal is inserted into this terminal hole and joined to the electrode via the electrode lead-out portion.

- the electrode lead-out portion is shaped like a truncated cone, and the inclination angle of its side is 40° or less.

- the terminal hole is provided so that its flat bottom surface intersects with the side of the electrode lead-out portion.

- the ceramic plate between the inclined side of the electrode extraction part and the flat bottom of the terminal hole is thin, and this part can crack or peel off due to the load during processing or thermal stress during use, resulting in damage.

- the present invention was made to solve the above-mentioned problems, and its main purpose is to prevent damage to semiconductor manufacturing equipment components.

- the semiconductor manufacturing equipment member of the present invention comprises: a ceramic plate having a wafer mounting surface on an upper surface thereof; an electrode embedded in the ceramic plate; an electrode extraction portion embedded in the ceramic plate and extending downward from the electrode; a terminal hole provided from a lower surface of the ceramic plate to the electrode lead-out portion; A terminal inserted into the terminal hole; a conductive joint provided between the terminal and the electrode lead-out portion and joining the terminal and the electrode lead-out portion; Equipped with The terminal hole has a terminal hole reduced diameter surface that reduces in diameter toward a bottom of the terminal hole, and the terminal hole reduced diameter surface is provided so as to intersect with a side surface of the electrode extraction portion. It is something.

- the terminal hole has a terminal hole narrowing surface that narrows toward the bottom of the hole, and this terminal hole narrowing surface is arranged to intersect with the side of the electrode lead-out portion.

- the side surface of the electrode lead-out portion may be tapered downward. In this way, the volume of the electrode lead-out portion can be reduced while ensuring the contact area between the electrode and the electrode lead-out portion. Reducing the volume of the electrode lead-out portion can suppress cracking and peeling of the ceramic plate caused by the difference in thermal expansion between the ceramic plate and the electrode lead-out portion.

- the angle between the imaginary plane parallel to the electrode and the terminal hole reduced diameter surface may be 20° or more and 75° or less. If this angle is 20° or more, thin portions are less likely to be formed in the ceramic plate, so cracking and peeling of the ceramic plate can be further suppressed. If this angle is 75° or less, the hole diameter of the terminal hole can be relatively large even if the bottom of the terminal hole is made small in diameter according to the size of the electrode extraction portion, for example. This allows the terminal diameter of the terminal inserted into the terminal hole to be large, ensuring good conductivity.

- the intersection angle between the terminal hole reduced diameter surface and the side surface of the electrode lead-out portion may be 40° or more and 120° or less. If this intersection angle is 40° or more, thin portions are less likely to form in the ceramic plate, so cracking and peeling of the ceramic plate can be further suppressed. If this intersection angle is 120° or less, the hole diameter of the terminal hole can be relatively large even if the bottom of the terminal hole is made small in diameter according to the size of the electrode lead-out portion, for example. This allows the terminal diameter of the terminal inserted into the terminal hole to be large, ensuring good conductivity.

- the side of the electrode lead-out portion may taper downward, and the inclination angle of the side of the electrode lead-out portion may be smaller than the intersection angle between the terminal hole taper surface and the side of the electrode lead-out portion.

- the smaller the inclination angle of the side of the electrode lead-out portion the smaller the volume of the electrode lead-out portion can be, and therefore cracking or peeling of the ceramic plate caused by the difference in thermal expansion between the ceramic plate and the electrode lead-out portion can be further suppressed.

- the terminal hole reduced diameter surface may be recessed into the electrode extraction portion. This makes it easier to ensure a contact area between the electrode extraction portion and the conductive joint portion, thereby improving electrical conductivity.

- the terminal hole reduced diameter surface may be a C surface or an R surface provided between the bottom surface and the side surface of the terminal hole.

- the terminal hole reduced diameter surface may be a C-surface provided between the bottom surface and the side surface of the terminal hole, the terminal has a terminal reduced diameter surface that reduces in diameter toward the tip of the terminal, the terminal reduced diameter surface may be a C-surface provided between the tip surface and the side surface of the terminal, and the terminal hole reduced diameter surface and the terminal reduced diameter surface may be joined by the conductive joint.

- the C-surface-shaped terminal hole reduced diameter surface can be joined by receiving the C-surface-shaped terminal reduced diameter surface, so that the pressure from the terminal is prevented from concentrating on the bottom surface of the terminal hole, and cracking or peeling of the ceramic plate around the bottom surface of the terminal hole can be prevented.

- the size of the C-surface of the terminal hole reduced diameter surface and the size of the C-surface of the terminal reduced diameter surface are equivalent, and it is also preferable that the inclination of the C-surface of the terminal hole reduced diameter surface and the inclination of the C-surface of the terminal reduced diameter surface are equivalent.

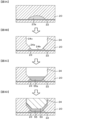

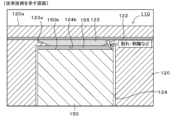

- FIG. 2 is a cross-sectional view showing a schematic configuration of the wafer mounting table 10.

- FIG. 2 is a partially enlarged view of FIG. 5 is an explanatory diagram of a process for joining a terminal 50 and an electrode extraction portion 23.

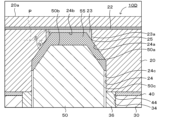

- FIG. FIG. 13 is a partial enlarged view of a wafer mounting table 10B according to another embodiment.

- FIG. 10 is a partial enlarged view of a wafer mounting table 10C according to another embodiment.

- FIG. 10 is a partial enlarged view of a wafer mounting table 10D according to another embodiment.

- 10 is a partial enlarged view of a wafer mounting table 10E according to another embodiment of the present invention.

- FIG. 4 is a partial enlarged view of a wafer mounting table 110 according to a comparative example.

- FIG. 1 is a cross-sectional view showing the schematic configuration of the wafer mounting table 10 of this embodiment (a cross-sectional view when the wafer mounting table 10 is cut along a plane including the central axis of the wafer mounting table 10), and FIG. 2 is an enlarged view of a portion of FIG. 1 (an enlarged view of the area within the frame indicated by the two-dot chain line).

- FIG. 1 is a cross-sectional view showing the schematic configuration of the wafer mounting table 10 of this embodiment (a cross-sectional view when the wafer mounting table 10 is cut along a plane including the central axis of the wafer mounting table 10)

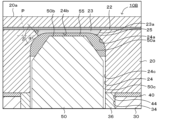

- FIG. 2 is an enlarged view of a portion of FIG. 1 (an enlarged view of the area within the frame indicated by the two-dot chain line).

- the terms up/down, left/right, and front/rear may be used, but these terms merely refer to relative positional relationships.

- the wafer mounting table 10 is an example of a semiconductor manufacturing equipment component used to process a wafer W. As shown in FIG. 1, the wafer mounting table 10 includes a ceramic plate 20, a cooling plate 30, a bonding layer 40, and a terminal 50.

- the ceramic plate 20 is a disk-shaped member having a wafer mounting surface 20a on its upper surface.

- the ceramic plate 20 is formed from a ceramic-containing material.

- a ceramic-containing material is a material whose main component is ceramic, and may contain, in addition to ceramic, components derived from sintering aids (such as rare earth elements) and unavoidable components.

- a main component means that it accounts for 50 mass% or more of the total. Examples of ceramics include alumina and aluminum nitride.

- the electrostatic electrode 22 is embedded in the ceramic plate 20.

- the electrostatic electrode 22 is formed of a material containing a metal such as W, Mo, WC, or MoC.

- the metal used for the electrostatic electrode 22 is preferably one whose thermal expansion coefficient is close to that of the ceramic plate 20. To bring the thermal expansion coefficient of the electrostatic electrode 22 close to that of the ceramic plate 20, the electrostatic electrode 22 may contain the ceramic contained in the ceramic plate 20.

- the electrostatic electrode 22 is a disk-shaped or mesh-shaped monopolar electrostatic electrode.

- the layer of the ceramic plate 20 above the electrostatic electrode 22 functions as a dielectric layer.

- a DC power source 62 for electrostatic adsorption is connected to the electrostatic electrode 22 via a terminal 50.

- the cooling plate 30 is a disk-shaped member having a refrigerant flow path 32 inside which a refrigerant can circulate.

- the refrigerant flow path 32 is formed in a single stroke from one end to the other so that it spreads over the entire surface of the ceramic plate 20 in a plan view.

- One end and the other end of the refrigerant flow path 32 are connected to a refrigerant circulation pump (not shown) that has the function of adjusting the temperature of the refrigerant.

- the cooling plate 30 is made of a conductive material containing, for example, a metal. Examples of the conductive material include composite materials and metals.

- composite materials include metal composite materials (also called metal matrix composites (MMCs)), and examples of MMCs include materials containing Si, SiC, and Ti, and materials in which a SiC porous body is impregnated with Al and/or Si.

- MMCs metal matrix composites

- a material containing Si, SiC, and Ti is called SiSiCTi

- AlSiC a material in which a SiC porous body is impregnated with Al

- SiSiC a material in which a SiC porous body is impregnated with Si

- metals include Al, Ti, Mo, and alloys thereof. It is preferable that the conductive material used for the cooling plate 30 has a thermal expansion coefficient close to that of the ceramic plate 20.

- the bonding layer 40 bonds the lower surface of the ceramic plate 20 to the upper surface of the cooling plate 30.

- the bonding layer 40 may be, for example, a metal bonding layer formed of solder or a metal brazing material.

- the metal bonding layer may be formed, for example, by TCB (thermal compression bonding).

- TCB refers to a known method in which a metal bonding material is sandwiched between two members to be bonded, and the two members are pressure-bonded while being heated to a temperature below the solidus temperature of the metal bonding material.

- An organic adhesive layer may be used as the bonding layer 40 instead of the metal bonding layer.

- the terminal 50 is a metal member that supplies power to the electrostatic electrode 22.

- the terminal 50 is, for example, a metal rod.

- Metals used for the terminal 50 include, for example, W, Mo, Ni, etc., and it is preferable that the thermal expansion coefficient of the metal is close to that of the ceramic plate 20.

- the terminal 50 is inserted from the underside of the cooling plate 30 through the cooling plate through-hole 34 that passes through the cooling plate 30 in the vertical direction and the bonding layer through-hole 44 that passes through the bonding layer 40 in the vertical direction, into the terminal hole 24 provided in the ceramic plate 20.

- the terminal 50 is electrically connected to the electrostatic electrode 22.

- the joining structure between the terminal 50 and the electrostatic electrode 22 will be described with reference to FIG. 2.

- the terminal 50 passes through the inside of the insulating tube 36 arranged in the cooling plate through hole 34 and the joining layer through hole 44, and is inserted with some play into the terminal hole 24.

- the terminal 50 is electrically connected to the electrode extraction part 23 added to the electrostatic electrode 22 via a conductive joining part 55.

- the conductive joining part 55 may be a metal joining layer formed of solder or metal brazing material.

- the electrode extraction portion 23 is a disk-shaped member embedded in the ceramic plate 20 and facing downward from the electrostatic electrode 22.

- the electrode extraction portion 23 is formed of a material containing a metal such as W, Mo, WC, or MoC.

- the metal used for the electrode extraction portion 23 is preferably one whose thermal expansion coefficient is close to that of the ceramic plate 20. In order to bring the thermal expansion coefficient of the electrode extraction portion 23 close to that of the ceramic plate 20, the electrode extraction portion 23 may contain the ceramic contained in the ceramic plate 20.

- the electrode extraction portion 23 may be formed of a material having the same composition as the electrostatic electrode 22.

- the electrode extraction portion 23 is in the shape of a spherical trapezoid, and its side surface 23a tapers downward. The electrode extraction portion 23 is exposed to the bottom surface 24b of the terminal hole 24.

- the terminal hole 24 is a cylindrical hole that is provided so as to reach the electrode extraction portion 23 from the underside of the ceramic plate 20.

- the terminal hole 24 has a terminal hole reduced diameter surface 24a that reduces in diameter toward the bottom of the hole.

- the terminal hole reduced diameter surface 24a is provided between the bottom surface 24b and the side surface 24c of the terminal hole 24, and forms a C-surface (tapered surface) in the shape of a C-chamfered edge at the boundary between the bottom surface 24b and the side surface 24c of the terminal hole 24.

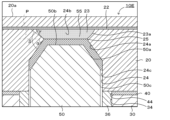

- FIG. 8 is a partial enlarged view of the wafer mounting table 110 in a comparative embodiment (the embodiment of the prior art disclosed in Patent Document 1).

- the terminal 150 is electrically connected to the electrode extraction portion 123 embedded in the ceramic plate 120 together with the electrostatic electrode 122 via a conductive joint 155.

- the electrode extraction portion 123 has a truncated cone shape, and its side surface 123a is reduced in diameter toward the bottom. The electrode extraction portion 123 is exposed to the bottom surface 124b of the terminal hole 124.

- the terminal hole 124 is a cylindrical hole and is provided so as to reach the electrode extraction portion 123 from the lower surface of the ceramic plate 120.

- the bottom surface 124b of the terminal hole 124 is flat, and the bottom surface 124b of the terminal hole 124 intersects with the side surface 123a of the electrode extraction portion 123. Therefore, the ceramic plate 120 between the inclined side surface 123a of the electrode extraction portion 123 and the flat bottom surface 124b of the terminal hole 124 becomes thin. Then, this portion may be damaged by cracking or peeling under the load of drilling the terminal hole 124 or joining the electrostatic electrode 122 and the terminal 150.

- the ceramic plate 20 between the electrode extraction portion 23 and the terminal hole 24 can be made thicker by the inclination of the terminal hole reduced diameter surface 24a, for example, by the angle ⁇ described later. Therefore, the ceramic plate 20 is prevented from becoming thin, and damage to the wafer mounting table 10 can be prevented.

- the angle ⁇ between the imaginary plane P parallel to the electrostatic electrode 22 and the terminal hole reduced diameter surface 24a is preferably, for example, 20° or more and 75° or less.

- the intersection angle ⁇ between the terminal hole reduced diameter surface 24a and the side surface 23a of the electrode extraction portion 23 is preferably, for example, 40° or more and 120° or less.

- the inclination angle ⁇ of the side surface 23a of the electrode extraction portion 23 is preferably smaller than the intersection angle ⁇ between the terminal hole reduced diameter surface 24a and the side surface 23a of the electrode extraction portion 23.

- the angle ⁇ or angle ⁇ can be obtained using the tangent of the terminal hole reduced diameter surface 24a at the intersection 25, and when the side surface 23a of the electrode extraction portion 23 is a curved surface, the angle ⁇ or angle ⁇ can be obtained using the tangent of the side surface 23a of the electrode extraction portion 23 at the intersection 25.

- the angle ⁇ can be determined using the tangent line of the side surface 23a of the electrode extraction portion 23 at the point where the lower surface of the electrostatic electrode 22 and the side surface 23a of the electrode extraction portion 23 intersect.

- the terminal hole reduced diameter surface 24a is provided so as to extend into the electrode extraction portion 23. Therefore, the electrode extraction portion 23 is exposed not only on the bottom surface 24b of the terminal hole 24 but also on a portion of the terminal hole reduced diameter surface 24a.

- the terminal 50 has a terminal reduced diameter surface 50a that reduces in diameter toward the tip.

- the terminal reduced diameter surface 50a is provided between the tip surface 50b and the side surface 50c of the terminal 50, and is a C surface (tapered surface) formed by chamfering the edge of the boundary between the tip surface 50b and the side surface 50c of the terminal 50.

- the conductive joint 55 is arranged not only between the bottom surface 24b of the terminal hole 24 and the tip surface 50b of the terminal 50, but also between the terminal hole reduced diameter surface 24a and the terminal reduced diameter surface 50a, and the terminal hole reduced diameter surface 24a and the terminal reduced diameter surface 50a are joined by the conductive joint 55.

- the terminal 50 is joined to the electrode extraction portion 23 exposed at the bottom surface 24b and the terminal hole reduced diameter surface 24a of the terminal hole 24, and is also joined to the ceramic plate 20.

- the wafer mounting table 10 is installed in a vacuum chamber (not shown), and the wafer W is mounted on the wafer mounting surface 20a of the wafer mounting table 10. Then, a voltage is applied from the DC power supply 62 to the electrostatic electrode 22 via the terminal 50. Then, the wafer W is attracted and fixed to the wafer mounting surface 20a. Then, the inside of the vacuum chamber is set to a vacuum atmosphere or a reduced pressure atmosphere, and the wafer W is processed in the vacuum chamber.

- an upper electrode equipped with a shower head is placed on the ceiling of the vacuum chamber, and a high frequency voltage is applied between the upper electrode and the cooling plate 30 while a reactive gas is supplied from the shower head to the space between the wafer W and the upper electrode to generate plasma.

- the application of the voltage to the electrostatic electrode 22 is released.

- the wafer W is released from the attraction and fixation to the wafer mounting surface 20a.

- a coolant is passed through the coolant flow passage 32 when it is necessary to lower the temperature of the wafer W.

- FIG. 3 is an explanatory diagram of this process.

- a ceramic plate 20 is prepared in which an electrostatic electrode 22 and a disk member 23z added to the electrostatic electrode 22 are embedded (FIG. 3A).

- the disk member 23z is a member that will become the electrode extraction portion 23 by later drilling.

- the disk member 23z is a member with a spherical or spherical truncated shape that decreases in diameter as it moves away from the electrostatic electrode 22.

- Such a ceramic plate 20 can be prepared, for example, as follows. First, two disk molded bodies of ceramic powder are prepared. Next, a printed electrode having the same shape as the electrostatic electrode 22 is printed on the upper surface of the first disk molded body so that it is concentric with the disk molded body.

- a printed electrode having the same shape as the disk member 23z is printed at a predetermined position on the upper surface of this printed electrode. Then, a second disk molded body is stacked on the printed electrode surface of the first disk molded body to form a laminate. This laminate is hot-pressed and fired to obtain a ceramic plate 20. In addition, in Figures 3A to 3D, the surface of the ceramic plate 20 that will become the wafer mounting surface 20a faces downward.

- a terminal hole 24 is formed that reaches the electrode extraction portion 23 from one surface of the ceramic plate 20 (Fig. 3B).

- the terminal hole 24 has a terminal hole reduced diameter surface 24a between the bottom surface 24b and the side surface 24c.

- the terminal hole 24 is formed so that the bottom surface 24b and a part of the terminal hole reduced diameter surface 24a of the terminal hole 24 enter the disk member 23z, and the electrode extraction portion 23 is exposed at the bottom surface 24b of the terminal hole 24 and a part of the terminal hole reduced diameter surface 24a.

- the terminal hole 24 can be formed by a known drilling process, such as drilling or laser processing.

- a conductive bonding material 55z is placed at the bottom of the terminal hole 24 (FIG. 3C).

- the bonding material 55z will later become the conductive bonding portion 55, and may be, for example, a metal sheet formed from solder or a metal brazing material.

- the terminal 50 is placed on the bonding material 55z, and the bonding material 55z is sandwiched between the terminal hole 24 and the terminal 50.

- the bonding material 55z is treated in this state at a temperature equal to or higher than its melting point, the bonding material 55z melts and spreads between the terminal hole 24 and the terminal 50.

- the bonding material 55z solidifies in this state, the electrode extraction portion 23 exposed in the terminal hole 24 and the terminal 50 are bonded by the conductive bonding portion 55 ( Figure 3D). This electrically connects the terminal 50 and the electrostatic electrode 22.

- the terminal hole 24 has a terminal hole narrowing surface 24a that narrows toward the bottom of the hole, and the terminal hole narrowing surface 24a is arranged to intersect with the side surface 23a of the electrode extraction portion 23. This prevents the ceramic plate 20 from becoming thin, and prevents damage to the wafer mounting table 10.

- the side surface 23a of the electrode extraction portion 23 tapers downward. This allows the volume of the electrode extraction portion 23 to be reduced while still ensuring the contact area between the electrostatic electrode 22 and the electrode extraction portion 23. Reducing the volume of the electrode extraction portion 23 can suppress cracking or peeling of the ceramic plate 20 caused by the difference in thermal expansion between the ceramic plate 20 and the electrode extraction portion 23.

- the angle ⁇ between the imaginary plane P parallel to the electrostatic electrode 22 and the terminal hole reduced diameter surface 24a may be 20° or more and 75° or less. If this angle ⁇ is 20° or more, thin portions are less likely to form in the ceramic plate 20, so cracking and peeling of the ceramic plate 20 can be further suppressed. If this angle ⁇ is 75° or less, the hole diameter of the terminal hole 24 can be relatively large even if the bottom of the terminal hole 24 is made small in diameter according to the size of the electrode extraction portion 23, for example. This allows the terminal diameter of the terminal 50 inserted into the terminal hole 24 to be large, ensuring good conductivity.

- intersection angle ⁇ between the terminal hole reduced diameter surface 24a and the side surface 23a of the electrode lead-out portion 23 may be 40° or more and 120° or less. If this intersection angle ⁇ is 40° or more, thin portions are less likely to form in the ceramic plate 20, so cracking and peeling of the ceramic plate 20 can be further suppressed. If this intersection angle is 120° or less, the hole diameter of the terminal hole 24 can be made relatively large even if the bottom of the terminal hole 24 is made small in diameter according to the size of the electrode lead-out portion 23, for example. This allows the terminal diameter of the terminal 50 inserted into the terminal hole 24 to be large, ensuring good conductivity.

- the inclination angle ⁇ of the side surface 23a of the electrode extraction portion 23 may be smaller than the intersection angle ⁇ between the terminal hole reduced diameter surface 24a and the side surface 23a of the electrode extraction portion 23.

- terminal hole reduced diameter surface 23a extends into the electrode extraction portion 23. This makes it easier to ensure a sufficient contact area between the electrode extraction portion 23 and the conductive joint portion 55, improving electrical conductivity.

- the terminal hole reduced diameter surface 24a is a C-shaped surface provided between the bottom surface 24b and the side surface 24c of the terminal hole 24, and the terminal 50 has a terminal reduced diameter surface 50a that reduces in diameter toward the tip of the terminal 50, the terminal reduced diameter surface 50a being a C-shaped surface provided between the tip surface 50b and the side surface 50c of the terminal 50, and the terminal hole reduced diameter surface 24a and the terminal reduced diameter surface 50a are joined by a conductive joint 55.

- the C-shaped terminal hole reduced diameter surface 24a can be joined by receiving the C-shaped terminal reduced diameter surface 50a, which prevents the pressing force from the terminal 50 from concentrating on the bottom surface 24b of the terminal hole 24, and prevents the ceramic plate 20 from cracking or peeling around the bottom surface 24b of the terminal hole 24.

- the size of the C surface of the terminal hole narrowing surface 24a and the size of the C surface of the terminal narrowing surface 50a are equal, and it is also preferable that the inclination of the C surface of the terminal hole narrowing surface 24a and the inclination of the C surface of the terminal narrowing surface 50a are equal.

- the inclination of the C surface of the terminal hole narrowing surface 24a and the terminal narrowing surface 50a may be, for example, 30° or more and 60° or less.

- the size of the C surface of the terminal hole narrowing surface 24a and the terminal narrowing surface 50a may be, for example, 0.3 mm or more and 2.5 mm or less.

- the diameter of the bottom surface 24b of the terminal hole 24 may be smaller than the diameter of the side surface 50c of the terminal 50, and may be smaller than the diameter of the bottom surface 50b of the terminal 50.

- the terminal hole reduced diameter surface 24a is a C-surface formed by chamfering the edge of the boundary between the bottom surface 24b and the side surface 24c of the terminal hole 24, but is not limited to this.

- the terminal hole reduced diameter surface 24a may be an R-surface formed by chamfering the edge of the boundary between the bottom surface 24b and the side surface 24c of the terminal hole 24.

- the bottom surface 24b of the terminal hole 24 may be an R-surface, and the R-surface-shaped bottom surface 24b may also serve as the terminal hole reduced diameter surface 24a.

- the radius of curvature of the R-surface of the terminal hole reduced diameter surface 24a may be, for example, 0.3 mm or more and 2.5 mm or less.

- the same components as those in the above-described embodiment are given the same reference numerals.

- the electrode extraction portion 23 has a spherical truncated shape, but is not limited thereto.

- the electrode extraction portion 23 may have a conical truncated shape. In that case, in the step of joining the terminal 50 and the electrostatic electrode 22, a conical or truncated conical member may be used as the disk member 23z.

- the electrode extraction portion 23 may have a cylindrical shape. In that case, in the step of joining the terminal 50 and the electrostatic electrode 22, a cylindrical member may be used as the disk member 23z. Note that in FIGS. 5 and 6, the same reference numerals are used for the same components as in the above-described embodiment.

- the terminal hole reduced diameter surface 24a is provided so as to enter the electrode extraction portion 23, but is not limited to this.

- the terminal hole reduced diameter surface 24a may be provided so as to abut against the side surface 23a of the electrode extraction portion 23 without entering the electrode extraction portion 23. Note that in FIG. 7, the same reference numerals are used for the same components as in the above-described embodiment.

- the terminal reduced diameter surface 50a is a C-surface formed by chamfering the edge of the boundary between the tip surface 50b and the side surface 50c of the terminal 50, but is not limited to this.

- the terminal reduced diameter surface 50a may be an R-surface formed by chamfering the edge of the boundary between the tip surface 50b and the side surface 50c of the terminal 50.

- the tip surface 50b of the terminal 50 may be an R-surface, and the R-surface-shaped tip surface 50b may also serve as the terminal reduced diameter surface 50a.

- the radius of curvature of the R-surface of the terminal reduced diameter surface 50a may be, for example, 0.3 mm or more and 2.5 mm or less.

- the terminal 50 may not have a terminal reduced diameter surface 50a, and the tip surface 50b and the side surface 50c may intersect at a right angle.

- the conductive joint 55 only needs to be able to join the terminal 50 and the electrode lead-out portion 23 to electrically connect the two, and may, for example, be disposed only between the electrode lead-out portion 23 exposed at the bottom surface 24b of the terminal hole 24 and the tip surface 50b of the terminal 50, or may be disposed only between the electrode lead-out portion 23 exposed at the terminal hole reduced diameter surface 24a and the terminal reduced diameter surface 50a.

- a metal rod is used as the terminal 50, but this is not particularly limited and the terminal 50 may be, for example, a metal cable.

- the wafer mounting table 10 may have at least one of a heater electrode and an RF electrode (electrode for generating plasma) embedded in the ceramic plate 20 instead of or in addition to the electrostatic electrode 22.

- the joining structure between the heater electrode and the terminal for the heater electrode and the joining structure between the RF electrode and the terminal for the RF electrode may be the same as the joining structure between the electrostatic electrode 22 and the terminal 50 described above.

- the present invention can be used in semiconductor manufacturing equipment used to process wafers.

- 10, 10B, 10C, 10D, 10E wafer mounting table 20 ceramic plate, 20a wafer mounting surface, 22 electrostatic electrode, 23 electrode extraction portion, 23a side surface, 23z disk member, 24 terminal hole, 24a terminal hole diameter reduction surface, 24b bottom surface, 24c side surface, 25 boundary portion, 30 cooling plate, 32 refrigerant flow path, 34 cooling plate through hole, 35 adhesive layer, 36 insulating tube, 40 bonding layer, 44 bonding layer through hole, 50 terminal, 50a terminal diameter reduction surface, 50b tip surface, 50c side surface, 55 conductive bonding portion, 55z bonding material, 62 DC power source, 110 wafer mounting table, 120 ceramic plate, 120a wafer mounting surface, 122 electrostatic electrode, 123 electrode lead-out portion, 123a side surface, 124 terminal hole, 124b bottom surface, 150 terminal, 150b tip surface, 155 conductive bonding portion.

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Plasma & Fusion (AREA)

- Chemical & Material Sciences (AREA)

- Analytical Chemistry (AREA)

- Container, Conveyance, Adherence, Positioning, Of Wafer (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

Abstract

ウエハ載置台10は、上面にウエハ載置面20aを有するセラミックプレート20と、セラミックプレート20に埋設された静電電極22と、セラミックプレート20に埋設され静電電極22から下向きに設けられた電極取出部23と、セラミックプレート20の下面から電極取出部23に達するように設けられた端子穴24と、端子穴24に挿入された端子50と、端子50と電極取出部23との間に設けられ、端子50と電極取出部23とを接合する導電性接合部55と、を備え、端子穴24は、穴底に向けて縮径する端子穴縮径面24aを有し、端子穴縮径面24aは、電極取出部23の側面23aと交差するように設けられている。

Description

本発明は、半導体製造装置用部材に関する。

半導体製造装置においては、ウエハを加熱するためのセラミックヒータやウエハを吸着保持するための静電チャックなどの半導体製造装置用部材が採用されている。特許文献1には、この種の半導体製造装置用部材において、セラミックプレートに埋設された電極に給電用の端子を接合する構造が開示されている。具体的には、セラミックプレートに電極とともに電極から下向きに設けられた電極取出部が埋設され、セラミックプレートの下面から電極取出部に達するように端子穴が設けられ、この端子穴に端子が挿入されて電極取出部を介して電極に接合されている。電極取出部は円錐台形状であり、その側面の傾斜角度は40°以下である。端子穴は、平坦な底面が電極取出部の側面と交差するように設けられている。

しかしながら、特許文献1の半導体製造装置用部材では、電極取出部の傾斜した側面と端子穴の平坦な底面との間のセラミックプレートが肉薄になることなどにより、当該部分が加工時の負荷や使用時の熱応力で割れたり剥離したりするなどして、破損することがあった。

本発明は、上述した課題を解決するためになされたものであり、半導体製造装置用部材の破損を抑制することを主目的とする。

[1]本発明の半導体製造装置用部材は、

上面にウエハ載置面を有するセラミックプレートと、

前記セラミックプレートに埋設された電極と、

前記セラミックプレートに埋設され前記電極から下向きに設けられた電極取出部と、

前記セラミックプレートの下面から前記電極取出部に達するように設けられた端子穴と、

前記端子穴に挿入された端子と、

前記端子と前記電極取出部との間に設けられ、前記端子と前記電極取出部とを接合する導電性接合部と、

を備え、

前記端子穴は、前記端子穴の穴底に向けて縮径する端子穴縮径面を有し、前記端子穴縮径面は、前記電極取出部の側面と交差するように設けられている、

ものである。

上面にウエハ載置面を有するセラミックプレートと、

前記セラミックプレートに埋設された電極と、

前記セラミックプレートに埋設され前記電極から下向きに設けられた電極取出部と、

前記セラミックプレートの下面から前記電極取出部に達するように設けられた端子穴と、

前記端子穴に挿入された端子と、

前記端子と前記電極取出部との間に設けられ、前記端子と前記電極取出部とを接合する導電性接合部と、

を備え、

前記端子穴は、前記端子穴の穴底に向けて縮径する端子穴縮径面を有し、前記端子穴縮径面は、前記電極取出部の側面と交差するように設けられている、

ものである。

この半導体製造装置用部材では、端子穴は穴底に向けて縮径する端子穴縮径面を有し、この端子穴縮径面が電極取出部の側面と交差するように設けられている。それにより、例えば端子穴の平坦な底面が電極取出部の傾斜した側面と交差する場合よりも、端子穴縮径面の傾斜分だけ、電極取出部と端子穴との間のセラミックプレートを肉厚にできる。そのため、セラミックプレートに肉薄の部分ができることが抑制され、半導体製造装置用部材の破損を抑制できる。

なお、本明細書では、上下、左右、前後などを用いて本発明を説明することがあるが、上下、左右、前後は、相対的な位置関係に過ぎない。そのため、半導体製造装置用部材の向きを変えた場合には上下が左右になったり左右が上下になったりすることがあるが、そうした場合も本発明の技術的範囲に含まれる。

[2]本発明の半導体製造装置用部材(前記[1]に記載の半導体製造装置用部材)において、前記電極取出部の側面は、下側に向けて縮径しているものとしてもよい。こうすれば、電極と電極取出部との接触面積を確保しつつ、電極取出部の体積を小さくすることができる。電極取出部の体積を小さくすると、セラミックプレートと電極取出部との熱膨張差に起因するセラミックプレートの割れや剥離を抑制できる。

[3]本発明の半導体製造装置用部材(前記[1]又は[2]に記載の半導体製造装置用部材)では、前記端子穴縮径面と前記電極取出部の側面との交差部において、前記電極に平行な仮想面と前記端子穴縮径面とのなす角度は、20°以上75°以下であるものとしてもよい。この角度が20°以上であれば、セラミックプレートに肉薄の部分ができにくいため、セラミックプレートの割れや剥離をより抑制できる。この角度が75°以下であれば、例えば電極取出部のサイズに応じて端子穴の穴底を小径にしても、端子穴の穴径を比較的大きくできる。それにより、端子穴に挿入する端子の端子径を大きくできるため、良好な導通性を確保できる。

[4]本発明の半導体製造装置用部材(前記[1]~[3]のいずれかに記載の半導体製造装置用部材)において、前記端子穴縮径面と前記電極取出部の側面との交差角度は、40°以上120°以下であるものとしてもよい。この交差角度が40°以上であれば、セラミックプレートに肉薄の部分ができにくいため、セラミックプレートの割れや剥離をより抑制できる。この交差角度が120°以下であれば、例えば電極取出部のサイズに応じて端子穴の穴底を小径にしても、端子穴の穴径を比較的大きくできる。それにより、端子穴に挿入する端子の端子径を大きくできるため、良好な導通性を確保できる。

[5]本発明の半導体製造装置用部材(前記[1]~[4]のいずれかに記載の半導体製造装置用部材)において、前記電極取出部の側面は、下側に向けて縮径していて、前記電極取出部の側面の傾斜角度は、前記端子穴縮径面と前記電極取出部の側面との交差角度よりも小さいものとしてもよい。電極取出部の側面の傾斜角度が小さいほど、電極取出部の体積を小さくできるため、セラミックプレートと電極取出部との熱膨張差に起因するセラミックプレートの割れや剥離をより抑制できる。

[6]本発明の半導体製造装置用部材(前記[1]~[5]のいずれかに記載の半導体製造装置用部材)において、前記端子穴縮径面は、前記電極取出部に入り込んでいるものとしてもよい。こうすれば、電極取出部と導電性接合部との接触面積を確保しやすいため、通電性を高めることができる。

[7]本発明の半導体製造装置用部材(前記[1]~[6]のいずれかに記載の半導体製造装置用部材)において、前記端子穴縮径面は、前記端子穴の底面と側面との間に設けられたC面又はR面であるものとしてもよい。

[8]本発明の半導体製造装置用部材(前記[1]~[7]のいずれかに記載の半導体製造装置用部材)において、前記端子穴縮径面は、前記端子穴の底面と側面との間に設けられたC面であり、前記端子は、前記端子の先端に向けて縮径する端子縮径面を有し、前記端子縮径面は、前記端子の先端面と側面との間に設けられたC面であり、前記端子穴縮径面と前記端子縮径面とが前記導電性接合部で接合されているものとしてもよい。こうすれば、C面状の端子穴縮径面がC面状の端子縮径面を受け止める形で両者を接合できるため、端子からの押圧力が端子穴の底面に集中するのが抑制され、端子穴の底面周辺におけるセラミックプレートの割れや剥離を抑制できる。なお、端子からの押圧力を均等に分散させる観点から、端子穴縮径面のC面のサイズと端子縮径面のC面のサイズは同等であることが好ましく、また、端子穴縮径面のC面の傾きと端子縮径面のC面の傾きは同等であることが好ましい。

図1は本実施形態のウエハ載置台10の概略構成を示す断面図(ウエハ載置台10の中心軸を含む面でウエハ載置台10を切断したときの断面図)、図2は図1の部分拡大図(2点鎖線で示した枠内の拡大図)である。なお、以下の説明において、上下、左右、前後を用いることがあるが、上下、左右、前後は、相対的な位置関係に過ぎない。

ウエハ載置台10は、ウエハWを処理するために用いられる半導体製造装置用部材の一例である。ウエハ載置台10は、図1に示すように、セラミックプレート20と、冷却プレート30と、接合層40と、端子50とを備える。

セラミックプレート20は、上面にウエハ載置面20aを有する円板状の部材である。セラミックプレート20は、セラミック含有材料で形成されている。セラミック含有材料は、セラミックを主成分とする材料であり、セラミックの他に焼結助剤に由来する成分(例えば希土類元素等)や不可避成分などを含んでいてもよい。主成分とは、全体に占める割合が50質量%以上であることをいう。セラミックとしては、例えばアルミナや窒化アルミニウムなどが挙げられる。

セラミックプレート20には、静電電極22が埋設されている。静電電極22は、例えばW、Mo、WC、MoCなどの金属を含有する材料によって形成されている。静電電極22に用いる金属としては、熱膨張係数がセラミックプレート20の熱膨張係数に近いものが好ましい。静電電極22の熱膨張係数をセラミックプレート20の熱膨張係数に近づけるために、セラミックプレート20に含まれるセラミックを静電電極22に含有させてもよい。静電電極22は、円板状又はメッシュ状の単極型の静電電極である。セラミックプレート20のうち静電電極22よりも上側の層は誘電体層として機能する。静電電極22には、静電吸着用の直流電源62が、端子50を介して接続されている。

冷却プレート30は、内部に冷媒が循環可能な冷媒流路32を備えた円板状の部材である。冷媒流路32は、平面視でセラミックプレート20の全面に行き渡るように、一端から他端まで一筆書きの要領で形成されている。冷媒流路32の一端と他端は、冷媒の温度を調節する機能を有する冷媒循環ポンプ(図示せず)に接続されている。冷却プレート30は、例えば金属を含有する導電材料で作製されている。導電材料としては、例えば、複合材料や金属などが挙げられる。複合材料としては、金属複合材料(メタル・マトリックス・コンポジット(MMC)ともいう)などが挙げられ、MMCとしては、Si,SiC及びTiを含む材料やSiC多孔質体にAl及び/又はSiを含浸させた材料などが挙げられる。Si,SiC及びTiを含む材料をSiSiCTiといい、SiC多孔質体にAlを含浸させた材料をAlSiCといい、SiC多孔質体にSiを含浸させた材料をSiSiCという。金属としては、Al,Ti,Mo又はそれらの合金などが挙げられる。冷却プレート30に用いる導電材料としては、熱膨張係数がセラミックプレート20の熱膨張係数に近いものが好ましい。

接合層40は、セラミックプレート20の下面と冷却プレート30の上面とを接合している。接合層40は、例えば、はんだや金属ロウ材で形成された金属接合層であってもよい。金属接合層は、例えばTCB(Thermal compression bonding)により形成されていてもよい。TCBとは、接合対象の2つの部材の間に金属接合材を挟み込み、金属接合材の固相線温度以下の温度に加熱した状態で2つの部材を加圧接合する公知の方法をいう。接合層40として、金属接合層の代わりに有機接着層を採用してもよい。

端子50は、静電電極22に電力を供給する金属製の部材である。端子50は、例えば金属ロッドである。端子50に用いられる金属は、例えばW,Mo,Niなどであり、その金属の熱膨張係数がセラミックプレート20の熱膨張係数に近いものが好ましい。端子50は、冷却プレート30の下面側から、冷却プレート30を上下方向に貫通する冷却プレート貫通穴34及び接合層40を上下方向に貫通する接合層貫通穴44を経て、セラミックプレート20に設けられた端子穴24に挿入されている。端子50は、静電電極22と電気的に接続されている。

端子50と静電電極22との接合構造について、図2を用いて説明する。端子50は、冷却プレート貫通穴34及び接合層貫通穴44に配置された絶縁管36の内部を通過して、端子穴24にあそびをもって挿入されている。端子50は、静電電極22に付加された電極取出部23に、導電性接合部55を介して電気的に接続されている。導電性接合部55は、はんだや金属ロウ材で形成された金属接合層としてもよい。

電極取出部23は、セラミックプレート20に埋設され、静電電極22から下向きに設けられた、円板状の部材である。電極取出部23は、例えばW、Mo、WC、MoCなどの金属を含有する材料によって形成されている。電極取出部23に用いる金属としては、熱膨張係数がセラミックプレート20の熱膨張係数に近いものが好ましい。電極取出部23の熱膨張係数をセラミックプレート20の熱膨張係数に近づけるために、セラミックプレート20に含まれるセラミックを電極取出部23に含有させてもよい。電極取出部23は、静電電極22と同組成の材料で形成されていてもよい。電極取出部23は、球台形状であり、その側面23aが下側に向けて縮径している。電極取出部23は、端子穴24の底面24bに露出している。

端子穴24は、円柱状の穴であり、セラミックプレート20の下面から電極取出部23に達するように設けられている。端子穴24は、穴底に向けて縮径する端子穴縮径面24aを有している。端子穴縮径面24aは、端子穴24の底面24bと側面24cとの間に設けられており、端子穴24の底面24bと側面24cとの境界のエッジをC面取りした形状のC面(テーパ面)となっている。

端子穴縮径面24aは、電極取出部23の側面23aと、交差部25で交差している。そのため、ウエハ載置台10の破損を抑制できる。この点を以下に説明する。図8は、比較形態(特許文献1に開示された従来技術の形態)のウエハ載置台110の部分拡大図である。ウエハ載置台110では、端子150は、静電電極122とともにセラミックプレート120に埋設された電極取出部123に、導電性接合部155を介して電気的に接続されている。電極取出部123は、円錐台形状であり、その側面123aが下側に向けて縮径している。電極取出部123は、端子穴124の底面124bに露出している。端子穴124は、円柱状の穴であり、セラミックプレート120の下面から電極取出部123に達するように設けられている。このウエハ載置台110では、端子穴124の底面124bは平坦であり、この端子穴124の底面124bが電極取出部123の側面123aと交差している。そのため、電極取出部123の傾斜した側面123aと端子穴124の平坦な底面124bとの間のセラミックプレート120が肉薄になる。そして、当該部分が端子穴124の穴あけや静電電極122と端子150との接合などの負荷で割れたり剥離したりするなどして、破損することがあった。これに対して、本実施形態のウエハ載置台10では、端子穴縮径面24aの傾斜分だけ、例えば後述する角度αの分だけ、電極取出部23と端子穴24との間のセラミックプレート20を肉厚にできる。そのため、セラミックプレート20に肉薄の部分ができることが抑制され、ウエハ載置台10の破損を抑制できる。

端子穴縮径面24aと電極取出部23の側面23aとの交差部25において、静電電極22に平行な仮想面Pと端子穴縮径面24aとのなす角度αは、例えば、20°以上75°以下であることが好ましい。また、端子穴縮径面24aと電極取出部23の側面23aとの交差角度βは、例えば、40°以上120°以下であることが好ましい。また、電極取出部23の側面23aの傾斜角度γは、端子穴縮径面24aと電極取出部23の側面23aとの交差角度βよりも小さいことが好ましい。角度αや角度βは、端子穴縮径面24aが曲面の場合、交差部25における端子穴縮径面24aの接線を用いて求めればよく、電極取出部23の側面23aが曲面の場合、交差部25における電極取出部23の側面23aの接線を用いて求めればよい。角度γは、電極取出部23の側面23aが曲面の場合、静電電極22の下面と電極取出部23の側面23aとが交差する箇所における電極取出部23の側面23aの接線を用いて求めればよい。

端子穴縮径面24aは、電極取出部23に入り込むように設けられている。そのため、端子穴24の底面24bだけでなく、端子穴縮径面24aの一部にも、電極取出部23が露出している。

端子50は、先端に向けて縮径する端子縮径面50aを有している。端子縮径面50aは、端子50の先端面50bと側面50cとの間に設けられており、端子50の先端面50bと側面50cとの境界のエッジをC面取りした形状のC面(テーパ面)となっている。導電性接合部55は、端子穴24の底面24bと端子50の先端面50bとの間だけでなく、端子穴縮径面24aと端子縮径面50aとの間にも配置されており、端子穴縮径面24aと端子縮径面50aとが導電性接合部55で接合されている。これにより、端子50は、端子穴24の底面24b及び端子穴縮径面24aに露出した電極取出部23と接合されるとともに、セラミックプレート20にも接合されている。

次に、ウエハ載置台10の使用例について説明する。まず、図示しない真空チャンバ内にウエハ載置台10を設置し、そのウエハ載置台10のウエハ載置面20aにウエハWを載置する。そして、直流電源62から端子50を介して静電電極22に電圧を印加する。すると、ウエハWがウエハ載置面20aに吸着固定される。そして、真空チャンバ内を真空雰囲気もしくは減圧雰囲気になるように設定し、真空チャンバ内でウエハWに処理を施す。例えば、ウエハWをプラズマで処理する際には、真空チャンバ内の天井にシャワーヘッドを備えた上部電極を配置し、ウエハWと上部電極との間の空間にシャワーヘッドから反応ガスを供給しながら上部電極と冷却プレート30との間に高周波電圧を印加してプラズマを発生させる。ウエハWの処理が終了した後、静電電極22への電圧の印加を解除する。すると、ウエハWのウエハ載置面20aへの吸着固定が解除される。なお、冷媒流路32には、ウエハWの温度を下げる必要があるときに冷媒を流す。

次に、ウエハ載置台10の製造方法のうち、特に端子50と静電電極22とを接合する工程について、図3を用いて説明する。図3はこの工程の説明図である。

まず、静電電極22及び静電電極22に付加された円板部材23zを埋設したセラミックプレート20を作製する(図3A)。円板部材23zは、後の穴あけ加工により電極取出部23となる部材である。円板部材23zは、静電電極22から離れるほど縮径する球欠形状又は球台形状の部材である。こうしたセラミックプレート20は、例えば、以下のように作製することができる。まず、セラミック粉末の円板成形体を2枚作製する。続いて、1枚目の円板成形体の上面に、静電電極22と同形状の印刷電極を、円板成形体と同心円状になるように印刷する。この印刷電極の上面の所定位置に、円板部材23zと同形状の印刷電極を印刷する。そして、1枚目の円板成形体の印刷電極面に2枚目の円板成形体を積層して積層体とする。この積層体をホットプレス焼成し、セラミックプレート20を得る。なお、図3A~図3Dでは、セラミックプレート20のウエハ載置面20aになる表面が下向きになるようにした。

続いて、セラミックプレート20の一方の表面から電極取出部23に達する端子穴24を形成する(図3B)。端子穴24は、底面24bと側面24cとの間に端子穴縮径面24aを有するものとする。そして、端子穴24の底面24bと端子穴縮径面24aの一部とが円板部材23zに入り込むように端子穴24を形成し、端子穴24の底面24b及び端子穴縮径面24aの一部に電極取出部23を露出させる。端子穴24は、例えばドリル加工やレーザ加工など、公知の穴あけ加工によって形成することができる。

続いて、端子穴24の穴底に導電性の接合材55zを配置する(図3C)。接合材55zは、後に導電性接合部55となるものであり、例えば、はんだや金属ロウ材で形成された金属シートとしてもよい。

続いて、接合材55zの上に端子50を配置し、端子穴24と端子50とで接合材55zをはさみ込む。この状態で、接合材55zの融点以上の温度で処理すると、接合材55zが溶融し、端子穴24と端子50との間に濡れ広がる。この状態で接合材55zが固化すると、端子穴24に露出した電極取出部23と端子50とが導電性接合部55で接合される(図3D)。これにより、端子50と静電電極22とが電気的に接続される。

以上説明したウエハ載置台10では、端子穴24は穴底に向けて縮径する端子穴縮径面24aを有し、端子穴縮径面24aは、電極取出部23の側面23aと交差するように設けられている。そのため、セラミックプレート20に肉薄の部分ができることが抑制され、ウエハ載置台10の破損を抑制できる。

また、電極取出部23の側面23aは、下側に向けて縮径している。そのため、静電電極22と電極取出部23との接触面積を確保しつつ、電極取出部23の体積を小さくすることができる。電極取出部23の体積を小さくすると、セラミックプレート20と電極取出部23との熱膨張差に起因するセラミックプレート20の割れや剥離を抑制できる。

更に、端子穴縮径面24aと電極取出部23の側面23aとの交差部25において、静電電極22に平行な仮想面Pと端子穴縮径面24aとのなす角度αは、20°以上75°以下であるものとしてもよい。この角度αが20°以上であれば、セラミックプレート20に肉薄の部分ができにくいため、セラミックプレート20の割れや剥離をより抑制できる。この角度αが75°以下であれば、例えば電極取出部23のサイズに応じて端子穴24の穴底を小径にしても、端子穴24の穴径を比較的大きくできる。それにより、端子穴24に挿入する端子50の端子径を大きくできるため、良好な導通性を確保できる。

更にまた、端子穴縮径面24aと電極取出部23の側面23aとの交差角度βは、40°以上120°以下であるものとしてもよい。この交差角度βが40°以上であれば、セラミックプレート20に肉薄の部分ができにくいため、セラミックプレート20の割れや剥離をより抑制できる。この交差角度が120°以下であれば、例えば電極取出部23のサイズに応じて端子穴24の穴底を小径にしても、端子穴24の穴径を比較的大きくできる。それにより、端子穴24に挿入する端子50の端子径を大きくできるため、良好な導通性を確保できる。

そしてまた、電極取出部23の側面23aの傾斜角度γは、端子穴縮径面24aと電極取出部23の側面23aとの交差角度βよりも小さいものとしてもよい。電極取出部23の側面23aの傾斜角度γが小さいほど、電極取出部23の体積を小さくできるため、セラミックプレート20と電極取出部23との熱膨張差に起因するセラミックプレート20の割れや剥離をより抑制できる。

そして更に、端子穴縮径面23aは、電極取出部23に入り込んでいる。そのため、電極取出部23と導電性接合部55との接触面積を確保しやすく、通電性を高めることができる。

そして更にまた、端子穴縮径面24aは、端子穴24の底面24bと側面24cとの間に設けられたC面であり、端子50は、端子50の先端に向けて縮径する端子縮径面50aを有し、端子縮径面50aは、端子50の先端面50bと側面50cとの間に設けられたC面であり、端子穴縮径面24aと端子縮径面50aとが導電性接合部55で接合されている。それにより、C面状の端子穴縮径面24aがC面状の端子縮径面50aを受け止める形で両者を接合できるため、端子50からの押圧力が端子穴24の底面24bに集中するのが抑制され、端子穴24の底面24b周辺におけるセラミックプレート20の割れや剥離を抑制できる。なお、端子50からの押圧力を均等に分散させる観点から、端子穴縮径面24aのC面のサイズと端子縮径面50aのC面のサイズは同等であることが好ましく、また、端子穴縮径面24aのC面の傾きと端子縮径面50aのC面の傾きは同等であることが好ましい。端子穴縮径面24a及び端子縮径面50aのC面の傾きは、それぞれ、例えば30°以上60°以下としてもよい。端子穴縮径面24a及び端子縮径面50aのC面のサイズは、それぞれ、例えば0.3mm以上2.5mm以下としてもよい。なお、端子穴24の底面24bの直径は、端子50の側面50cの直径よりも小さいものとしてもよく、端子50の底面50bの直径よりも小さいものとしてもよい。

なお、本発明は上述した実施形態に何ら限定されることはなく、本発明の技術的範囲に属する限り種々の態様で実施し得ることはいうまでもない。

上述した実施形態では、端子穴縮径面24aは、端子穴24の底面24bと側面24cとの境界のエッジをC面取りした形状のC面としたが、これに限定されない。例えば、図4に示す別例のウエハ載置台10Bのように、端子穴縮径面24aは、端子穴24の底面24bと側面24cとの境界のエッジをR面取りした形状のR面としてもよい。また、端子穴24の底面24bがR面でありR面状の底面24bが端子穴縮径面24aを兼ねるものとしてもよい。端子穴縮径面24aのR面の曲率半径は、例えば0.3mm以上2.5mm以下としてもよい。なお、図4では、上述した実施形態と同じ構成要素には同じ符号を付した。

上述した実施形態及び別例では、電極取出部23は、球台形状としたが、これに限定されない。例えば、図5に示す別例のウエハ載置台10Cのように、電極取出部23は、円錐台形状としてもよい。その場合、端子50と静電電極22とを接合する工程では、円板部材23zとして円錐形状又は円錐台形状の部材を用いればよい。また、例えば、図6に示す別例のウエハ載置台10Dのように、電極取出部23は、円柱形状としてもよい。その場合、端子50と静電電極22とを接合する工程では、円板部材23zとして円柱状の部材を用いればよい。なお、図5,6では、上述した実施形態と同じ構成要素には同じ符号を付した。

上述した実施形態及び別例では、端子穴縮径面24aは、電極取出部23に入り込むように設けられているものとしたが、これに限定されない。例えば、図7に示す別例のウエハ載置台10Eのように、端子穴縮径面24aは、電極取出部23に入り込むことなく、電極取出部23の側面23aに突き当たるように設けられているものとしてもよい。なお、図7では、上述した実施形態と同じ構成要素には同じ符号を付した。

上述した実施形態及び別例では、端子縮径面50aは、端子50の先端面50bと側面50cとの境界のエッジをC面取りした形状のC面としたが、これに限定されない。例えば、端子縮径面50aは、端子50の先端面50bと側面50cとの境界のエッジをR面取りした形状のR面としてもよい。また、端子50の先端面50bがR面でありR面状の先端面50bが端子縮径面50aを兼ねるものとしてもよい。端子縮径面50aのR面の曲率半径は、例えば0.3mm以上2.5mm以下としてもよい。また、端子50は、端子縮径面50aを有さず先端面50bと側面50cとが直角に交わるものとしてもよい。

上述した実施形態及び別例において、導電性接合部55は、端子50と電極取出部23とを接合して両者を電気的に接続できればよく、例えば、端子穴24の底面24bに露出した電極取出部23と端子50の先端面50bとの間にのみ配置されていてもよいし、端子穴縮径面24aに露出した電極取出部23と端子縮径面50aとの間にのみ配置されていてもよい。

上述した実施形態及び別例では、端子50として金属ロッドを例示したが、特にこれに限定されるものではなく、例えば金属ケーブルとしてもよい。

上述した実施形態及び別例において、ウエハ載置台10は、セラミックプレート20に、静電電極22に代えて又は加えて、ヒータ電極及びRF電極(プラズマ発生用電極)の少なくとも一つを埋設していてもよい。その場合、ヒータ電極とヒータ電極用の端子との接合構造やRF電極とRF電極用の端子との接合構造は、上述した静電電極22と端子50との接合構造と同じにすればよい。

本発明は、ウエハを処理するために使用する半導体製造装置に用いることができる。

10,10B,10C,10D,10E ウエハ載置台、20 セラミックプレート、20a ウエハ載置面、22 静電電極、23 電極取出部、23a 側面、23z 円板部材、24 端子穴、24a 端子穴縮径面、24b 底面、24c 側面、25 境界部、30 冷却プレート、32 冷媒流路、34 冷却プレート貫通穴、35 接着層、36 絶縁管、40 接合層、44 接合層貫通穴、50 端子、50a 端子縮径面、50b 先端面、50c 側面、55 導電性接合部、55z 接合材、62 直流電源、110 ウエハ載置台、120 セラミックプレート、120a ウエハ載置面、122 静電電極、123 電極取出部、123a 側面、124 端子穴、124b 底面、150 端子、150b 先端面、155 導電性接合部。

Claims (8)

- 上面にウエハ載置面を有するセラミックプレートと、

前記セラミックプレートに埋設された電極と、

前記セラミックプレートに埋設され前記電極から下向きに設けられた電極取出部と、

前記セラミックプレートの下面から前記電極取出部に達するように設けられた端子穴と、

前記端子穴に挿入された端子と、

前記端子と前記電極取出部との間に設けられ、前記端子と前記電極取出部とを接合する導電性接合部と、

を備え、

前記端子穴は、前記端子穴の穴底に向けて縮径する端子穴縮径面を有し、前記端子穴縮径面は、前記電極取出部の側面と交差するように設けられている、

半導体製造装置用部材。 - 前記電極取出部の側面は、下側に向けて縮径している、

請求項1に記載の半導体製造装置用部材。 - 前記端子穴縮径面と前記電極取出部の側面との交差部において、前記電極に平行な仮想面と前記端子穴縮径面とのなす角度は、20°以上75°以下である、

請求項1又は2に記載の半導体製造装置用部材。 - 前記端子穴縮径面と前記電極取出部の側面との交差角度は、40°以上120°以下である、

請求項1又は2に記載の半導体製造装置用部材。 - 前記電極取出部の側面は、下側に向けて縮径していて、前記電極取出部の側面の傾斜角度は、前記端子穴縮径面と前記電極取出部の側面との交差角度よりも小さい、

請求項4に記載の半導体製造装置用部材。 - 前記端子穴縮径面は、前記電極取出部に入り込んでいる、

請求項1又は2に半導体製造装置用部材。 - 前記端子穴縮径面は、前記端子穴の底面と側面との間に設けられたC面又はR面である、請求項1又は2に記載の半導体製造装置用部材。

- 前記端子穴縮径面は、前記端子穴の底面と側面との間に設けられたC面であり、

前記端子は、前記端子の先端に向けて縮径する端子縮径面を有し、前記端子縮径面は、前記端子の先端面と側面との間に設けられたC面であり、

前記端子穴縮径面と前記端子縮径面とが前記導電性接合部で接合されている、

請求項1又は2に記載の半導体製造装置用部材。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PCT/JP2023/030114 WO2025041254A1 (ja) | 2023-08-22 | 2023-08-22 | 半導体製造装置用部材 |

| JP2024510732A JP7691578B1 (ja) | 2023-08-22 | 2023-08-22 | 半導体製造装置用部材 |

| US18/583,974 US12519001B2 (en) | 2023-08-22 | 2024-02-22 | Member for semiconductor manufacturing apparatus |

| TW113107206A TW202510181A (zh) | 2023-08-22 | 2024-02-29 | 半導體製造裝置用零件 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PCT/JP2023/030114 WO2025041254A1 (ja) | 2023-08-22 | 2023-08-22 | 半導体製造装置用部材 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| US18/583,974 Continuation US12519001B2 (en) | 2023-08-22 | 2024-02-22 | Member for semiconductor manufacturing apparatus |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2025041254A1 true WO2025041254A1 (ja) | 2025-02-27 |

Family

ID=94689006

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2023/030114 Pending WO2025041254A1 (ja) | 2023-08-22 | 2023-08-22 | 半導体製造装置用部材 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US12519001B2 (ja) |

| JP (1) | JP7691578B1 (ja) |

| TW (1) | TW202510181A (ja) |

| WO (1) | WO2025041254A1 (ja) |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008135737A (ja) * | 2006-11-01 | 2008-06-12 | Ngk Insulators Ltd | 静電チャック及び静電チャックの製造方法 |

| JP2012039011A (ja) * | 2010-08-10 | 2012-02-23 | Covalent Materials Corp | 静電チャックおよびその製造方法。 |

| JP2012049185A (ja) * | 2010-08-24 | 2012-03-08 | Taiheiyo Cement Corp | セラミックス部材及びその製造方法 |

| JP2013084938A (ja) * | 2011-09-30 | 2013-05-09 | Toto Ltd | 静電チャック |

| WO2021075240A1 (ja) * | 2019-10-18 | 2021-04-22 | 京セラ株式会社 | 構造体および加熱装置 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7633738B2 (en) | 2006-11-01 | 2009-12-15 | Ngk Insulators, Ltd. | Electrostatic chuck and manufacturing method thereof |

| JP2017103389A (ja) * | 2015-12-03 | 2017-06-08 | 新光電気工業株式会社 | 静電チャック及び半導体製造装置 |

| JP7372271B2 (ja) * | 2021-01-06 | 2023-10-31 | 日本碍子株式会社 | 半導体製造装置用部材及びその製法 |

| JP7514805B2 (ja) * | 2021-08-17 | 2024-07-11 | 日本碍子株式会社 | ウエハ載置台 |

| JP7429208B2 (ja) * | 2021-08-17 | 2024-02-07 | 日本碍子株式会社 | ウエハ載置台 |

-

2023

- 2023-08-22 WO PCT/JP2023/030114 patent/WO2025041254A1/ja active Pending

- 2023-08-22 JP JP2024510732A patent/JP7691578B1/ja active Active

-

2024

- 2024-02-22 US US18/583,974 patent/US12519001B2/en active Active

- 2024-02-29 TW TW113107206A patent/TW202510181A/zh unknown

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008135737A (ja) * | 2006-11-01 | 2008-06-12 | Ngk Insulators Ltd | 静電チャック及び静電チャックの製造方法 |

| JP2012039011A (ja) * | 2010-08-10 | 2012-02-23 | Covalent Materials Corp | 静電チャックおよびその製造方法。 |

| JP2012049185A (ja) * | 2010-08-24 | 2012-03-08 | Taiheiyo Cement Corp | セラミックス部材及びその製造方法 |

| JP2013084938A (ja) * | 2011-09-30 | 2013-05-09 | Toto Ltd | 静電チャック |

| WO2021075240A1 (ja) * | 2019-10-18 | 2021-04-22 | 京セラ株式会社 | 構造体および加熱装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| US20250069929A1 (en) | 2025-02-27 |

| TW202510181A (zh) | 2025-03-01 |

| JPWO2025041254A1 (ja) | 2025-02-27 |

| JP7691578B1 (ja) | 2025-06-11 |

| US12519001B2 (en) | 2026-01-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4034145B2 (ja) | サセプタ装置 | |

| WO2018038044A1 (ja) | ウエハ載置台 | |

| JP4858319B2 (ja) | ウェハ保持体の電極接続構造 | |

| KR20230053499A (ko) | 웨이퍼 배치대 | |

| KR102699791B1 (ko) | 반도체 제조 장치용 부재 | |

| JP4331427B2 (ja) | 半導体製造装置に使用される給電用電極部材 | |

| JP2018006737A (ja) | 保持装置および保持装置の製造方法 | |

| CN106068251A (zh) | 接合体的制造方法 | |

| JP4331983B2 (ja) | ウェハ支持部材およびその製造方法 | |

| JP7691578B1 (ja) | 半導体製造装置用部材 | |

| JP3906087B2 (ja) | ウエハ支持部材 | |

| JP7606635B1 (ja) | 半導体製造装置用部材 | |

| JP7634493B2 (ja) | 給電部材及びウエハ載置台 | |

| JP7675282B1 (ja) | ウエハ載置台 | |

| JP7614405B1 (ja) | 給電部材及びウエハ載置台 | |

| JP7657310B2 (ja) | ウエハ載置台 | |

| WO2025041221A1 (ja) | 半導体製造装置用部材 | |

| JP2024139299A (ja) | 保持装置 | |

| JP2006352110A (ja) | 半導体製造装置に使用される給電用電極部材 | |

| JP2006173601A (ja) | 半導体製造装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| ENP | Entry into the national phase |

Ref document number: 2024510732 Country of ref document: JP Kind code of ref document: A |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 2024510732 Country of ref document: JP |

|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 23949715 Country of ref document: EP Kind code of ref document: A1 |