WO2019167931A1 - 絶縁回路基板 - Google Patents

絶縁回路基板 Download PDFInfo

- Publication number

- WO2019167931A1 WO2019167931A1 PCT/JP2019/007268 JP2019007268W WO2019167931A1 WO 2019167931 A1 WO2019167931 A1 WO 2019167931A1 JP 2019007268 W JP2019007268 W JP 2019007268W WO 2019167931 A1 WO2019167931 A1 WO 2019167931A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- layer

- circuit

- metal layer

- thickness

- circuit layer

- Prior art date

Links

Images

Classifications

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K1/00—Printed circuits

- H05K1/02—Details

- H05K1/09—Use of materials for the conductive, e.g. metallic pattern

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B37/00—Joining burned ceramic articles with other burned ceramic articles or other articles by heating

- C04B37/02—Joining burned ceramic articles with other burned ceramic articles or other articles by heating with metallic articles

- C04B37/023—Joining burned ceramic articles with other burned ceramic articles or other articles by heating with metallic articles characterised by the interlayer used

- C04B37/026—Joining burned ceramic articles with other burned ceramic articles or other articles by heating with metallic articles characterised by the interlayer used consisting of metals or metal salts

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L23/00—Details of semiconductor or other solid state devices

- H01L23/34—Arrangements for cooling, heating, ventilating or temperature compensation ; Temperature sensing arrangements

- H01L23/36—Selection of materials, or shaping, to facilitate cooling or heating, e.g. heatsinks

- H01L23/373—Cooling facilitated by selection of materials for the device or materials for thermal expansion adaptation, e.g. carbon

- H01L23/3735—Laminates or multilayers, e.g. direct bond copper ceramic substrates

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/22—Secondary treatment of printed circuits

- H05K3/24—Reinforcing the conductive pattern

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2237/00—Aspects relating to ceramic laminates or to joining of ceramic articles with other articles by heating

- C04B2237/02—Aspects relating to interlayers, e.g. used to join ceramic articles with other articles by heating

- C04B2237/12—Metallic interlayers

- C04B2237/121—Metallic interlayers based on aluminium

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2237/00—Aspects relating to ceramic laminates or to joining of ceramic articles with other articles by heating

- C04B2237/02—Aspects relating to interlayers, e.g. used to join ceramic articles with other articles by heating

- C04B2237/12—Metallic interlayers

- C04B2237/124—Metallic interlayers based on copper

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2237/00—Aspects relating to ceramic laminates or to joining of ceramic articles with other articles by heating

- C04B2237/30—Composition of layers of ceramic laminates or of ceramic or metallic articles to be joined by heating, e.g. Si substrates

- C04B2237/32—Ceramic

- C04B2237/34—Oxidic

- C04B2237/343—Alumina or aluminates

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2237/00—Aspects relating to ceramic laminates or to joining of ceramic articles with other articles by heating

- C04B2237/30—Composition of layers of ceramic laminates or of ceramic or metallic articles to be joined by heating, e.g. Si substrates

- C04B2237/32—Ceramic

- C04B2237/36—Non-oxidic

- C04B2237/366—Aluminium nitride

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2237/00—Aspects relating to ceramic laminates or to joining of ceramic articles with other articles by heating

- C04B2237/30—Composition of layers of ceramic laminates or of ceramic or metallic articles to be joined by heating, e.g. Si substrates

- C04B2237/32—Ceramic

- C04B2237/36—Non-oxidic

- C04B2237/368—Silicon nitride

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2237/00—Aspects relating to ceramic laminates or to joining of ceramic articles with other articles by heating

- C04B2237/30—Composition of layers of ceramic laminates or of ceramic or metallic articles to be joined by heating, e.g. Si substrates

- C04B2237/40—Metallic

- C04B2237/402—Aluminium

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2237/00—Aspects relating to ceramic laminates or to joining of ceramic articles with other articles by heating

- C04B2237/30—Composition of layers of ceramic laminates or of ceramic or metallic articles to be joined by heating, e.g. Si substrates

- C04B2237/40—Metallic

- C04B2237/407—Copper

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2237/00—Aspects relating to ceramic laminates or to joining of ceramic articles with other articles by heating

- C04B2237/50—Processing aspects relating to ceramic laminates or to the joining of ceramic articles with other articles by heating

- C04B2237/70—Forming laminates or joined articles comprising layers of a specific, unusual thickness

- C04B2237/704—Forming laminates or joined articles comprising layers of a specific, unusual thickness of one or more of the ceramic layers or articles

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2237/00—Aspects relating to ceramic laminates or to joining of ceramic articles with other articles by heating

- C04B2237/50—Processing aspects relating to ceramic laminates or to the joining of ceramic articles with other articles by heating

- C04B2237/70—Forming laminates or joined articles comprising layers of a specific, unusual thickness

- C04B2237/706—Forming laminates or joined articles comprising layers of a specific, unusual thickness of one or more of the metallic layers or articles

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K1/00—Printed circuits

- H05K1/02—Details

- H05K1/0271—Arrangements for reducing stress or warp in rigid printed circuit boards, e.g. caused by loads, vibrations or differences in thermal expansion

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K1/00—Printed circuits

- H05K1/02—Details

- H05K1/03—Use of materials for the substrate

- H05K1/0306—Inorganic insulating substrates, e.g. ceramic, glass

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2201/00—Indexing scheme relating to printed circuits covered by H05K1/00

- H05K2201/03—Conductive materials

- H05K2201/0332—Structure of the conductor

- H05K2201/0335—Layered conductors or foils

- H05K2201/0352—Differences between the conductors of different layers of a multilayer

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2201/00—Indexing scheme relating to printed circuits covered by H05K1/00

- H05K2201/03—Conductive materials

- H05K2201/0332—Structure of the conductor

- H05K2201/0364—Conductor shape

- H05K2201/0379—Stacked conductors

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2203/00—Indexing scheme relating to apparatus or processes for manufacturing printed circuits covered by H05K3/00

- H05K2203/03—Metal processing

- H05K2203/033—Punching metal foil, e.g. solder foil

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2203/00—Indexing scheme relating to apparatus or processes for manufacturing printed circuits covered by H05K3/00

- H05K2203/04—Soldering or other types of metallurgic bonding

- H05K2203/047—Soldering with different solders, e.g. two different solders on two sides of the PCB

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/02—Apparatus or processes for manufacturing printed circuits in which the conductive material is applied to the surface of the insulating support and is thereafter removed from such areas of the surface which are not intended for current conducting or shielding

- H05K3/022—Processes for manufacturing precursors of printed circuits, i.e. copper-clad substrates

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/02—Apparatus or processes for manufacturing printed circuits in which the conductive material is applied to the surface of the insulating support and is thereafter removed from such areas of the surface which are not intended for current conducting or shielding

- H05K3/06—Apparatus or processes for manufacturing printed circuits in which the conductive material is applied to the surface of the insulating support and is thereafter removed from such areas of the surface which are not intended for current conducting or shielding the conductive material being removed chemically or electrolytically, e.g. by photo-etch process

- H05K3/067—Etchants

Definitions

- the present invention relates to an insulating circuit substrate such as a power module substrate used in a semiconductor device that controls a large current and a high voltage.

- a power module substrate used in a semiconductor device that controls a large current and a high voltage.

- a power module board As an insulated circuit board, a power module board is known in which a circuit layer is bonded to one surface of an insulating substrate made of ceramics such as aluminum nitride and a metal layer is bonded to the other surface.

- each of the circuit layer and the metal layer bonded to the insulating substrate is made of pure copper having a purity of 99.999% or more. For this reason, when the temperature cycle repeatedly acts, recrystallization occurs in the circuit layer and the metal layer, thereby reducing the internal stress generated in the circuit layer and the metal layer so that cracks and the like do not occur. However, the effect may not be sufficient.

- an insulating circuit board in which an aluminum layer made of aluminum or an aluminum alloy is bonded to the surface of a ceramic substrate and a copper layer made of copper or a copper alloy is solid-phase diffusion bonded to the upper surface of the aluminum layer has been used. Since the aluminum layer has a stress buffering function, the thickness of the aluminum layer bonded to the surface of the ceramic substrate and the thickness of the copper layer are preferably set to be substantially the same. Further, the thickness of the copper layer can be set to 0.4 mm or more by the stress buffering function of the aluminum layer, for example.

- a circuit layer and a metal layer made of aluminum or an aluminum alloy are joined to the surface of the ceramic substrate, a circuit pattern is formed on the circuit layer, and then a relatively thick metal plate made of copper or a copper alloy is formed on the upper surface of the circuit layer and the metal layer.

- ⁇ Insulation circuit board with small change in warpage at high temperature is desired because warping changes when soldering to the insulation circuit board is large.

- the present invention has been made in view of such circumstances, and an object of the present invention is to provide an insulated circuit board capable of suppressing a warp change.

- An insulating circuit board comprises a ceramic substrate; a circuit layer bonded to one surface of the ceramic substrate to form a circuit pattern; and a metal layer bonded to the other surface of the ceramic substrate.

- a thickness of each of the first circuit layer and the first metal layer is equal to or greater than 0.2 mm and equal to or less than 0.9 mm.

- the area ratio S1 / S2 between the junction area S1 of the circuit layer and the junction area S2 of the metal layer is 0.5 to 0.8 and the thickness T1 of the second circuit layer is 5 mm to 2.0 mm.

- the thickness ratio T1 / T2 of the second metal layer to the thickness T2 is 1.4 or more and 3.2 or less.

- the second circuit layer and the second metal layer are joined to the upper surfaces of the first circuit layer and the first metal layer, even if stress is generated between the circuit patterns of the ceramic substrate, Since the thickness is thinner than the thickness of the second circuit layer, it is possible to balance the stress on the surface on the circuit layer side and the surface on the metal layer side of the ceramic substrate. Therefore, it is possible to suppress a change in warp at a high temperature during soldering while reducing the warp of the insulating circuit board.

- the thickness ratio T1 / T2 is less than 1.4, it is impossible to eliminate the warp that is convex on the circuit layer side. If the thickness ratio T1 / T2 exceeds 3.2, the second metal layer is too thin and the temperature is high. The warpage change is large. Setting the thickness ratio T1 / T2 in this way is effective for reducing warpage when the area ratio S1 / S2 is 0.5 or more and 0.8 or less.

- the thickness of the first circuit layer and the first metal layer is less than 0.2 mm, the stress buffering effect due to aluminum or an aluminum alloy is reduced, and when it exceeds 0.9 mm, there are large restrictions when forming a circuit pattern.

- the second circuit layer is solid phase diffusion bonded to the upper surface of the first circuit layer

- the second metal layer is solid phase bonded to the upper surface of the first metal layer. It is good to be diffusion bonded.

- the thickness T1 of the second circuit layer is 1.0 mm or greater and 2.0 mm or less.

- the area ratio S1 / S2 is 0.6 or more and 0.8 or less.

- the thickness ratio T1 / T2 is 1.8 or more and 2.5 or less.

- each thickness of the first circuit layer and the first metal layer is 0.2 mm or more and 0.6 mm or less.

- the circuit pattern may have a circuit layer non-bonding portion having a width of 0.5 mm to 2.0 mm.

- the thickness of the ceramic substrate is 0.2 mm to 1.2 mm.

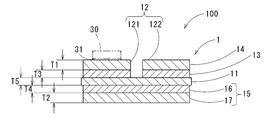

- FIG. 1 It is sectional drawing which shows the power module using the insulated circuit board which concerns on one Embodiment of this invention. It is the top view which looked at the insulated circuit board in the said embodiment from the circuit layer side. It is the top view which looked at the insulated circuit board in the said embodiment from the metal layer side. It is sectional drawing explaining the manufacturing method of the insulated circuit board shown in FIG. It is sectional drawing explaining the manufacturing method of the insulated circuit board shown in FIG. It is sectional drawing explaining the manufacturing method of the insulated circuit board shown in FIG. It is sectional drawing explaining the manufacturing method of the insulated circuit board shown in FIG. It is sectional drawing explaining the manufacturing method of the insulated circuit board shown in FIG. It is sectional drawing explaining the manufacturing method of the insulated circuit board shown in FIG. It is sectional drawing explaining the manufacturing method of the insulated circuit board shown in FIG. It is sectional drawing explaining the manufacturing method of the insulated circuit board shown in FIG.

- An insulated circuit board 1 manufactured by the method for manufacturing an insulated circuit board according to the present invention is a so-called power module board, as shown in FIG.

- the element 30 is mounted as shown in FIG.

- the element 30 is an electronic component including a semiconductor, and an IGBT (Insulated Gate Bipolar Transistor), a MOSFET (Metal Oxide Semiconductor Field Effect Transistor), a FWD (Free Wheeling Diode) element, or the like.

- the element 30 is provided with an upper electrode part at the upper part, a lower electrode part is provided at the lower part, and the lower electrode part is joined to the upper surface of the circuit layer 12 by solder 31 or the like,

- the element 30 is mounted on the upper surface of the circuit layer 12.

- the upper electrode portion of the element 30 is connected to the circuit electrode portion or the like of the circuit layer 12 via a lead frame or the like joined with solder or the like.

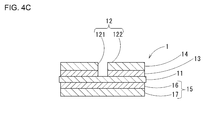

- the insulated circuit board 1 includes a ceramic substrate 11, a circuit layer 12 bonded to one surface of the ceramic substrate 11, and a metal layer 15 bonded to the other surface of the ceramic substrate 11.

- the ceramic substrate 11 is a rectangular plate-like insulating substrate that prevents electrical connection between the circuit layer 12 and the metal layer 15, and is, for example, aluminum nitride (AlN), silicon nitride (Si 3 N 4 ), zirconia reinforced alumina. It is formed of a substrate or the like, and its thickness T5 is 0.2 mm to 1.2 mm.

- the ceramic substrate 11 of this embodiment is made of aluminum nitride, and has a size of 100 mm ⁇ 110 mm and a thickness T5 of 1.0 mm.

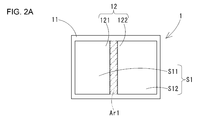

- the circuit layer 12 includes two small circuit layers 121 and 122 that are separated from each other to form a circuit pattern.

- the small circuit layers 121 and 122 are bonded to one surface of the ceramic substrate 11 with a space (for example, 0.5 mm to 2.0 mm) therebetween.

- a blank portion Ar1 having a width of 0.5 mm to 2.0 mm where the metal of the circuit layer 12 is not joined is formed between the small circuit layers 121 and 122.

- the circuit layer 12 includes a first circuit layer 13 bonded to the ceramic substrate 11 and a second circuit layer 14 bonded to the upper surface of the first circuit layer 13.

- the first circuit layer 13 pure aluminum or aluminum alloy having a purity of 99% by mass or more is used.

- the thickness of the first circuit layer 13 is 0.2 mm or more and 0.9 mm. This is because if the thickness of the first circuit layer 13 is less than 0.2 mm, the stress buffering effect by pure aluminum or an aluminum alloy is low, and if it exceeds 0.9 mm, restrictions on forming a circuit pattern increase.

- the first circuit layer 13 of the present embodiment is made of pure aluminum having a purity of 99% by mass or more, and its thickness T3 is set to 0.6 mm.

- the second circuit layer 14 is formed of copper such as oxygen-free copper or copper alloy such as zirconium-added copper alloy, and the thickness T1 is set to 0.65 mm or more and 2.0 mm or less.

- the thickness T1 of the second circuit layer 14 is larger than the thickness T2 of the second metal layer 17 described later, and the thickness ratio T1 / T2 is set to 1.4 or more and 3.2 or less.

- the second circuit layer 14 of the present embodiment is made of oxygen-free copper, and its thickness T1 is set to 1.0 mm.

- the interval between the small circuit layers 121 and 122 is set to 1.0 mm.

- the metal layer 15 includes a first metal layer 16 bonded to the ceramic substrate 11 and a second metal layer 17 bonded to the upper surface of the first metal layer 16.

- the first metal layer 16 is formed using pure aluminum or aluminum alloy having a purity of 99% by mass or more, and the thickness T4 is 0.2 mm or more and 0.9 mm, similarly to the first circuit layer 13.

- the second metal layer 17 is formed of copper such as oxygen-free copper or copper alloy such as zirconium-added copper alloy, and the thickness T2 is set to 0.4 mm or more and 1.4 mm or less.

- the thickness T2 of the second metal layer 17 is smaller than the thickness T1 of the second circuit layer 14, and the thickness ratio T1 / T2 is set to 1.4 or more and 3.2 or less.

- the second metal layer 17 of the present embodiment is made of oxygen-free copper, and its thickness T2 is set to 0.7 mm.

- the bonding area of the circuit layer 12 to the ceramic substrate 11 is S1 (mm 2 ) and the bonding area of the metal layer 15 to the ceramic substrate 11 is S2 (mm 2 )

- the area ratio S1 / S2 is adjusted to a relationship of 0.5 or more and 0.8 or less.

- Each junction area S1, S2 is a value at 30 ° C.

- the bonding area S1 of the circuit layer 12 is equal to the bonding area S11 of the small circuit layer 121 and the bonding area S12 of the small circuit layer 122 to the ceramic substrate 11. And the sum.

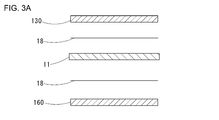

- the method for manufacturing the insulated circuit board 1 includes the first circuit layer metal plate 130 made of aluminum or aluminum alloy to be the first circuit layer 13 and the first metal layer metal to be made of the first metal layer 16 made of aluminum or aluminum alloy.

- a first circuit is formed by forming a circuit pattern on a first circuit layer metal plate 130 (first circuit layer precursor 13A) bonded by the first bonding step and the first bonding step of bonding the plate 150 to the ceramic substrate 11.

- a first circuit layer metal plate 130 and a first metal layer metal plate 160 having the same thickness are bonded to the ceramic substrate 11 using an Al—Si based brazing material, respectively.

- the first circuit layer metal plate 130 and the first metal layer metal plate 160 are laminated on the front and back surfaces of the ceramic substrate 11 with the Al—Si brazing material foil 18 interposed therebetween, respectively.

- the ceramic substrate 11 is bonded to the first circuit layer metal plate 130 and the first metal layer metal plate 160 by heating the laminate in a vacuum while applying a load in the stacking direction.

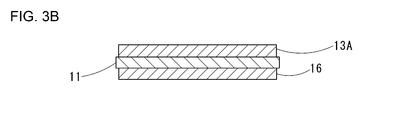

- 3B where the first circuit layer precursor 13A and the first metal layer 16 are bonded to the front surface and the back surface of the ceramic substrate 11 through the bonding portion (brazing portion).

- the pressure in the stacking direction is 0.3 MPa to 1.5 MPa, and the temperature is preferably 630 ° C. or more and 655 ° C. or less.

- the Al—Si based brazing foil may have a thickness of 5 ⁇ m to 15 ⁇ m.

- an Al—Ge, Al—Cu, Al—Mg, Al—Mn, or Al—Si—Mg brazing material can also be used.

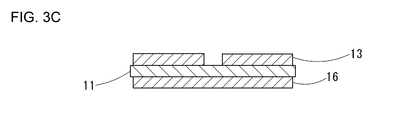

- circuit pattern formation process Next, after a mask is printed on the surface of the first circuit layer precursor 13A, a circuit pattern is formed by etching using an acidic organic solvent or the like. This mask is provided so as to form a circuit pattern on the surface of the first circuit layer precursor 13A as necessary. Thereby, a circuit pattern is formed in the first circuit layer precursor 13A, and the first circuit layer 13 is bonded to the ceramic substrate 11 as shown in FIG. 3C.

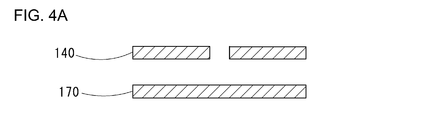

- a rolled plate material (hereinafter referred to as a copper rolled material) formed of copper or a copper alloy is punched out by pressing, and the second circuit layer metal plate 140 and the second metal layer metal plate 170 are pressed.

- the metal plate 170 for 2nd metal layers of a rectangular plate shape (for example, 95 mm x 100 mm) is formed by pressing the copper rolling material of thickness 0.4mm or more and 1.4mm or less.

- two second circuit layer metals having a desired pattern shape in the example shown in FIGS. 4A to 4C, a rectangular plate shape).

- a plate 140 is formed.

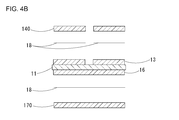

- each second circuit layer metal plate 140 is bonded to the upper surface of the first circuit layer 13, and the second metal layer metal plate 170 is bonded to the upper surface of the first metal layer 16.

- the second circuit layer metal plate 140 and the second metal are disposed on the upper surface of each first circuit layer 14 and the upper surface of the first metal layer 16 with an Ag-Cu-Ti brazing foil 18 interposed therebetween, respectively.

- the layer metal plate 170 is laminated, these laminates are sandwiched between carbon plates, and heated in a vacuum while applying a load in the lamination direction, whereby the second circuit layer metal plate 140 is formed on the first circuit layer 13.

- the second circuit layer 14 having the thickness T1 is formed by bonding, and the second metal layer metal plate 170 is bonded to the first metal layer 16 to form the second metal layer having the thickness T2.

- the circuit layer 12 in which the first circuit layer 13 and the second circuit layer 14 are laminated on the surface of the ceramic substrate 11 is solid-phase diffused via the joint (brazing portion).

- the pressure in the stacking direction is preferably 0.1 MPa to 1.0 MPa, and the heating temperature is 800 ° C. to 930 ° C.

- the Ag—Cu—Ti brazing foil may have a thickness of 5 ⁇ m to 15 ⁇ m.

- a Cu—P brazing material can also be used.

- the thickness T1 of the second circuit layer 14 is 0.65 mm or more and 2.0 mm or less, and the area of the junction area S1 of the circuit layer 12 and the junction area S2 of the metal layer 15.

- the ratio S1 / S2 is 0.5 or more and 0.8 or less, and the thickness ratio T1 / T2 between the thickness T1 of the second circuit layer 14 and the thickness T2 of the second metal layer 17 is 1.2 or more and 1.7 or less. It becomes.

- the stress generated on the front and back surfaces of the ceramic substrate 11 becomes a compressive stress at the junction with the circuit layer 12 and the metal layer 15. Since the pattern is formed on the surface to which the circuit layer 12 is bonded, as shown in FIG. 2B, the circuit layer non-bonding portion Ar1 between the patterns (the region where the ceramic substrate 11 is exposed by forming the pattern) Compressive stress due to the metal layer 15 is generated on the back surface of Ar1), and tensile stress is generated on the surface. For this reason, the curvature which makes the circuit layer 12 side convex arises easily. In this case, the warp is more remarkable as the circuit layer 12 and the metal layer 15 are thicker.

- the thickness T2 of the second metal layer 17 is equal to the thickness of the second circuit layer 14. Since it is thinner than T1, it is possible to maintain a balance between the surface on the circuit layer 12 side and the surface on the metal layer 15 side of the ceramic substrate 11. Therefore, it is possible to suppress a high-temperature warpage change during soldering.

- the first circuit layer precursor 13A is etched to form the first circuit layer 13.

- the present invention is not limited thereto, and a plurality of metal plates punched out by a press are bonded to the ceramic substrate 11. You may do it.

- the insulating circuit board 1 can be used as various insulating boards such as a LED element board.

- Each of the samples of Examples 1 to 7 and Comparative Examples 1 to 4 has a ceramic substrate made of aluminum nitride having a thickness of 1.0 mm and 100 mm ⁇ 110 mm, a first circuit layer made of pure aluminum and having a thickness of 0.6 mm, and no sample.

- a first metal layer made of pure aluminum having a thickness of 0.6 mm and a second metal layer made of oxygen-free copper and having a thickness of T2 were joined. It is an insulated circuit board.

- the thickness T1 of the second circuit layer, the thickness T2 of the second metal layer and the thickness ratio T1 / T2 the area ratio of the bonding area S1 of the circuit layer to the ceramic substrate and the bonding area S2 of the metal layer S1 / S2 is shown in Table 1.

- the interval between the two small circuit layers constituting the circuit layer was 1.0 mm in all samples.

- the circuit layer and the metal layer include only the second circuit layer and the second metal layer formed of oxygen-free copper, and do not include the aluminum layer (the first circuit layer and the first metal layer). It was supposed to be.

- each constituent member was joined by the manufacturing method described in the above embodiment to prepare each sample of the insulated circuit board.

- the amount of warpage (warpage during heating) at 285 ° C. and 285 ° C. was measured from the metal layer side.

- the amount of warpage was also determined by measuring the change in the ceramic substrate in a rectangular range (75 mm ⁇ 85 mm range) in the center of the ceramic substrate with a moire type three-dimensional shape measuring machine. For each amount of warpage, the warp in which the metal layer has a concave shape is represented by “ ⁇ ”, and the warp in which the metal layer has a convex shape is represented by “+”.

- the thickness ratio T1 / T2 is 1.4 or more and 3

- Examples 1 to 7, which are less than or equal to 2 it was confirmed that an insulating circuit board having a small change amount of 1000 ⁇ m or less and a small warp amount at a high temperature such as soldering can be obtained.

- each of the circuit layer and the metal layer is made of aluminum or an aluminum alloy. Since the circuit layer and the first metal layer were not provided, the ceramic substrate was cracked as a result of the temperature cycle test. Therefore, in order to suppress cracking of the ceramic substrate, each of the circuit layer and the metal layer includes a first circuit layer and a first metal layer made of aluminum or an aluminum alloy bonded to the ceramic substrate, and the first circuit layer. It was confirmed that it was effective to include the second circuit layer made of copper or copper alloy joined to the upper surface and the second metal layer made of copper or copper alloy joined to the upper surface of the first metal layer.

Landscapes

- Engineering & Computer Science (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Chemical & Material Sciences (AREA)

- Ceramic Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Physics & Mathematics (AREA)

- Organic Chemistry (AREA)

- Structural Engineering (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Computer Hardware Design (AREA)

- Power Engineering (AREA)

- Structure Of Printed Boards (AREA)

- Parts Printed On Printed Circuit Boards (AREA)

- Cooling Or The Like Of Semiconductors Or Solid State Devices (AREA)

Abstract

セラミックス基板の一方の面に回路パターンが形成された回路層が接合され、他方の面に金属層が接合されてなる絶縁回路基板であって、回路層は、セラミックス基板に接合されたアルミニウムからなる第1回路層と、第1回路層の上面に接合された銅からなる第2回路層と、を有し、金属層は、セラミックス基板に接合されたアルミニウムからなる第1金属層と、第1金属層の上面に接合された銅からなる第2金属層と、を有し、第1回路層及び第1金属層の厚さは、0.2mm以上0.9mm以下かつ同じ厚さであり、第2回路層の厚さは、0.65mm以上2.0mm以下であり、回路層の接合面積をS1、金属層の接合面積をS2としたときの面積比S1/S2が0.5以上0.8以下、第2回路層の厚さをT1、第2金属層の厚さをT2としたときの厚さ比T1/T2が1.4以上3.2以下である。

Description

本発明は、大電流、高電圧を制御する半導体装置に用いられるパワーモジュール用基板等の絶縁回路基板に関する。本願は、2018年3月2日に出願された特願2018-037269号に基づき優先権を主張し、その内容をここに援用する。

絶縁回路基板として、窒化アルミニウムを始めとするセラミックスからなる絶縁基板の一方の面に回路層が接合されるとともに、他方の面に金属層が接合されたパワーモジュール用基板が知られている。

例えば、特許文献1に開示されているパワーモジュール用基板では、絶縁基板に接合された回路層及び金属層のそれぞれは、純度が99.999%以上の純銅で形成されている。このため、温度サイクルが繰り返し作用した場合に回路層及び金属層に再結晶が生じることにより、回路層及び金属層の内に生じた内部応力を低減させて、クラックなどが生じないようにしているが、その効果は充分ではない場合がある。

近年、セラミックス基板の表面にアルミニウム又はアルミニウム合金からなるアルミニウム層が接合され、アルミニウム層の上面に銅又は銅合金からなる銅層が固相拡散接合された絶縁回路基板が用いられている。アルミニウム層には応力緩衝機能があるため、セラミックス基板の表面に接合されるアルミニウム層の厚さ及び銅層の厚さは、略同じに設定されることがよいとされている。また、アルミニウム層の応力緩衝機能により、銅層の厚さを、例えば、0.4mm以上にできる。

セラミックス基板の表面にアルミニウム又はアルミニウム合金からなる回路層及び金属層を接合し、回路層に回路パターンを形成した後、回路層及び金属層の上面に比較的厚い銅又は銅合金からなる金属板を接合した場合、回路パターンの形状や面積などによっては、セラミックス基板の回路層側の面の応力と、金属層側の面の応力とのバランスが崩れて、セラミックス基板に大きな反りが発生する。

絶縁回路基板へのはんだ付け時の反り変化が大きいと、はんだ付けに支障をきたすので、高温時の反りの変化が小さい絶縁回路基板が望まれている。

本発明は、このような事情に鑑みてなされたもので、反り変化を抑制できる絶縁回路基板を提供することを目的とする。

本発明の絶縁回路基板は、セラミックス基板と;前記セラミックス基板の一方の面に接合されて回路パターンを形成する回路層と;前記セラミックス基板の他方の面に接合された金属層と;を備える絶縁回路基板であって、前記回路層は、前記セラミックス基板に接合されたアルミニウム又はアルミニウム合金からなる第1回路層と、前記第1回路層の上面に接合された銅又は銅合金からなる第2回路層と、を有し、前記金属層は、前記セラミックス基板に接合されたアルミニウム又はアルミニウム合金からなる第1金属層と、前記第1金属層の上面に接合された銅又は銅合金からなる第2金属層と、を有し、前記第1回路層及び前記第1金属層の各厚さは等しく、0.2mm以上0.9mm以下であり、前記第2回路層の厚さT1は0.65mm以上2.0mm以下であり、前記回路層の接合面積S1と前記金属層の接合面積S2との面積比S1/S2が0.5以上0.8以下、前記第2回路層の厚さT1と前記第2金属層の厚さT2との厚さ比T1/T2が1.4以上3.2以下である。

本発明では、第1回路層及び第1金属層の上面に第2回路層及び第2金属層を接合する際に、セラミックス基板の回路パターン間に応力が発生しても、第2金属層の厚さが第2回路層の厚さよりも薄いので、セラミックス基板の回路層側の面及び金属層側の面の応力をバランスさせることができる。したがって、絶縁回路基板の反りを低減しつつ、はんだ付けの際等における高温時の反り変化を抑制できる。

厚さ比T1/T2が、1.4未満では、回路層側を凸とする反りを解消できず、厚さ比T1/T2が3.2を超えると第2金属層が薄過ぎて、高温の反り変化が大きい。このように厚さ比T1/T2を設定することは、面積比S1/S2が0.5以上0.8以下の場合の反り低減に有効である。第1回路層及び第1金属層の厚さが0.2mm未満であるとアルミニウム又はアルミニウム合金による応力緩衝効果が低下し、0.9mmを超えると回路パターンを形成する際の制約が大きい。

本発明の絶縁回路基板の好ましい態様としては、前記第2回路層は前記第1回路層の上面に固相拡散接合されており、前記第2金属層は前記第1金属層の上面に固相拡散接合されているとよい。

この絶縁回路基板において、より好ましくは、前記第2回路層の厚さT1が1.0mm以上2.0mm以下である。

この絶縁回路基板において、より好ましくは、前記面積比S1/S2が0.6以上0.8以下である。

この絶縁回路基板において、より好ましくは、前記厚さ比T1/T2が1.8以上2.5以下である。

この絶縁回路基板において、より好ましくは、前記第1回路層および前記第1金属層の各厚さが0.2mm以上0.6mm以下である。

この絶縁回路基板において、前記回路パターンは0.5mm~2.0mm幅の回路層非接合部を有してもよい。

この絶縁回路基板において、より好ましくは、前記セラミックス基板の厚さは0.2mm~1.2mmである。

本発明によれば、絶縁回路基板のはんだ付けの際等における高温時の反り変化を抑制できる。

以下、本発明の実施形態について、図面を参照しながら説明する。

[絶縁回路基板の概略構成]

本発明に係る絶縁回路基板の製造方法により製造される絶縁回路基板1は、図1に示すように、いわゆるパワーモジュール用基板であり、絶縁回路基板1の表面には、図1の二点鎖線で示すように素子30が搭載され、パワーモジュール100となる。素子30は、半導体を備えた電子部品であり、IGBT(Insulated Gate Bipolar Transistor)、MOSFET(Metal Oxide Semiconductor Field Effect Transistor)、FWD(Free Wheeling Diode)等の種々の半導体素子が選択される。

本発明に係る絶縁回路基板の製造方法により製造される絶縁回路基板1は、図1に示すように、いわゆるパワーモジュール用基板であり、絶縁回路基板1の表面には、図1の二点鎖線で示すように素子30が搭載され、パワーモジュール100となる。素子30は、半導体を備えた電子部品であり、IGBT(Insulated Gate Bipolar Transistor)、MOSFET(Metal Oxide Semiconductor Field Effect Transistor)、FWD(Free Wheeling Diode)等の種々の半導体素子が選択される。

素子30は、図示を省略するが、上部に上部電極部が設けられ、下部に下部電極部が設けられており、下部電極部が回路層12の上面にはんだ31等により接合されることで、素子30が回路層12の上面に搭載される。素子30の上部電極部は、はんだ等で接合されたリードフレーム等を介して回路層12の回路電極部等に接続される。

[絶縁回路基板の構成]

絶縁回路基板1は、セラミックス基板11と、セラミックス基板11の一方の面に接合された回路層12と、セラミックス基板11の他方の面に接合された金属層15とを備える。

絶縁回路基板1は、セラミックス基板11と、セラミックス基板11の一方の面に接合された回路層12と、セラミックス基板11の他方の面に接合された金属層15とを備える。

セラミックス基板11は、回路層12と金属層15の間の電気的接続を防止する矩形板状の絶縁基板であって、例えば窒化アルミニウム(AlN)、窒化珪素(Si3N4)、ジルコニア強化アルミナ基板等により形成され、その厚さT5は0.2mm~1.2mmである。

本実施形態のセラミックス基板11は、窒化アルミニウムにより形成され、サイズが100mm×110mm、厚さT5が1.0mmに設定されている。

回路層12は、図1及び図2に示す例では、相互に分断されて回路パターンを形成する2つの小回路層121,122からなる。各小回路層121,122は、セラミックス基板11の一方の面に相互に間隔(例えば、0.5mm~2.0mm)を開けて接合される。換言すると、小回路層121,122の間に、回路層12の金属が接合されていない幅0.5mm~2.0mmの余白部Ar1が形成される。回路層12は、セラミックス基板11に接合される第1回路層13と、第1回路層13の上面に接合される第2回路層14とを備えている。

第1回路層13には、純度99質量%以上の純アルミニウム又はアルミニウム合金が用いられ、例えばJIS規格では1000番台のアルミニウム、特に1N99(純度99.99質量%以上:いわゆる4Nアルミニウム)を用いることができる。第1回路層13の厚さは、0.2mm以上0.9mmである。第1回路層13の厚さが0.2mm未満であると純アルミニウム又はアルミニウム合金による応力緩衝効果が低く、0.9mmを超えると回路パターンを形成する際の制約が大きくなるからである。

本実施形態の第1回路層13は、純度99質量%以上の純アルミニウムにより形成され、その厚さT3は0.6mmに設定されている。

第2回路層14は、無酸素銅等の銅又はジルコニウム添加銅合金等の銅合金により形成され、その厚さT1は0.65mm以上2.0mm以下に設定されている。第2回路層14の厚さT1は、後述する第2金属層17の厚さT2よりも大きく、厚さ比T1/T2が1.4以上3.2以下に設定される。

本実施形態の第2回路層14は、無酸素銅により形成され、その厚さT1が1.0mmに設定されている。各小回路層121,122の間隔は、1.0mmに設定されている。

金属層15は、セラミックス基板11に接合される第1金属層16と、第1金属層16の上面に接合される第2金属層17とを備えている。

第1金属層16は、上記第1回路層13と同様に、純度99質量%以上の純アルミニウム又はアルミニウム合金を用いて形成され、その厚さT4は、0.2mm以上0.9mmである。

本実施形態の第1金属層16は、純度99質量%以上の純アルミニウムにより形成され、その厚さT4は0.6mmに設定されている。すなわち、第1回路層13及び第1金属層16は、同じ組成で、かつ、同じ厚さ(T3=T4)である。

第2金属層17は、無酸素銅等の銅又はジルコニウム添加銅合金等の銅合金により形成され、その厚さT2は0.4mm以上1.4mm以下に設定されている。第2金属層17の厚さT2は、第2回路層14の厚さT1よりも小さく、厚さ比T1/T2が1.4以上3.2以下に設定される。

本実施形態の第2金属層17は、無酸素銅により形成され、その厚さT2が0.7mmに設定されている。

このように構成される絶縁回路基板1において、セラミックス基板11に対する回路層12の接合面積をS1(mm2)、セラミックス基板11に対する金属層15の接合面積をS2(mm2)としたときに、面積比S1/S2は、0.5以上0.8以下となる関係に調整される。各接合面積S1,S2は、いずれも30℃における値である。

本実施形態では、回路層12は、小回路層121,122からなるため、回路層12の接合面積S1は、セラミックス基板11に対する小回路層121の接合面積S11と小回路層122の接合面積S12との総和となる。

[絶縁回路基板の製造方法]

次に、本実施形態の絶縁回路基板1の製造方法について説明する。絶縁回路基板1の製造方法は、第1回路層13となるアルミニウム又はアルミニウム合金からなる第1回路層用金属板130及びアルミニウム又はアルミニウム合金からなる第1金属層16となる第1金属層用金属板150をセラミックス基板11に接合する第1接合工程と、第1接合工程により接合された第1回路層用金属板130(第1回路層前駆体13A)に回路パターンを形成して第1回路層13を形成する回路パターン形成工程と、銅又は銅合金の板材をプレス加工して、第2回路層14となる回路パターンを有する第2回路層用金属板140と、第2金属層17となる一枚板の第2金属層用金属板170とを形成する金属板形成工程と、第1回路層13の上面に第2回路層用金属板140を、及び第1金属層16の上面に第2金属層用金属板170を接合する第2接合工程と、を含む。以下、この工程順に説明する。

次に、本実施形態の絶縁回路基板1の製造方法について説明する。絶縁回路基板1の製造方法は、第1回路層13となるアルミニウム又はアルミニウム合金からなる第1回路層用金属板130及びアルミニウム又はアルミニウム合金からなる第1金属層16となる第1金属層用金属板150をセラミックス基板11に接合する第1接合工程と、第1接合工程により接合された第1回路層用金属板130(第1回路層前駆体13A)に回路パターンを形成して第1回路層13を形成する回路パターン形成工程と、銅又は銅合金の板材をプレス加工して、第2回路層14となる回路パターンを有する第2回路層用金属板140と、第2金属層17となる一枚板の第2金属層用金属板170とを形成する金属板形成工程と、第1回路層13の上面に第2回路層用金属板140を、及び第1金属層16の上面に第2金属層用金属板170を接合する第2接合工程と、を含む。以下、この工程順に説明する。

(第1接合工程)

まず、図3Aに示すように、同じ厚さを有する第1回路層用金属板130及び第1金属層用金属板160を、それぞれAl-Si系のろう材を用いてセラミックス基板11に接合する。具体的には、セラミックス基板11の表面及び裏面に、それぞれAl-Si系のろう材箔18を介在させて第1回路層用金属板130及び第1金属層用金属板160を積層し、これらの積層体をカーボン板により挟持し、積層方向に荷重をかけながら真空中で加熱することにより、セラミックス基板11と第1回路層用金属板130及び第1金属層用金属板160を接合する。これにより、セラミックス基板11の表面に第1回路層前駆体13A及び裏面に第1金属層16が接合部(ろう付け部)を介して接合された図3Bに示す状態となる。

まず、図3Aに示すように、同じ厚さを有する第1回路層用金属板130及び第1金属層用金属板160を、それぞれAl-Si系のろう材を用いてセラミックス基板11に接合する。具体的には、セラミックス基板11の表面及び裏面に、それぞれAl-Si系のろう材箔18を介在させて第1回路層用金属板130及び第1金属層用金属板160を積層し、これらの積層体をカーボン板により挟持し、積層方向に荷重をかけながら真空中で加熱することにより、セラミックス基板11と第1回路層用金属板130及び第1金属層用金属板160を接合する。これにより、セラミックス基板11の表面に第1回路層前駆体13A及び裏面に第1金属層16が接合部(ろう付け部)を介して接合された図3Bに示す状態となる。

この工程における積層方向の加圧は0.3MPa~1.5MPaで、温度は630℃以上655℃以下とするとよい。Al-Si系ろう材箔は、厚さ5μm~15μmであるとよい。Al-Si系ろう材の他、Al-Ge系、Al-Cu系、Al-Mg系、Al-Mn系、又はAl-Si-Mg系ろう材を用いることもできる。

(回路パターン形成工程)

次に、第1回路層前駆体13Aの表面にマスクを印刷した後、酸性の有機溶剤等を用いてエッチングを行うことにより回路パターンを形成する。このマスクは、第1回路層前駆体13Aの表面に必要に応じて回路パターンを形成するように設けられる。これにより、第1回路層前駆体13Aに回路パターンが形成されて、図3Cに示すように、第1回路層13がセラミックス基板11に接合された状態となる。

次に、第1回路層前駆体13Aの表面にマスクを印刷した後、酸性の有機溶剤等を用いてエッチングを行うことにより回路パターンを形成する。このマスクは、第1回路層前駆体13Aの表面に必要に応じて回路パターンを形成するように設けられる。これにより、第1回路層前駆体13Aに回路パターンが形成されて、図3Cに示すように、第1回路層13がセラミックス基板11に接合された状態となる。

(金属板形成工程)

図4Aに示すように、銅又は銅合金により形成される圧延された板材(以下、銅圧延材という)をプレス加工により打ち抜き、第2回路層用金属板140及び第2金属層用金属板170を形成する。具体的には、厚さ0.4mm以上1.4mm以下の銅圧延材をプレスすることにより、矩形板状(例えば、95mm×100mm)の第2金属層用金属板170が形成される。また、厚さ0.65mm以上2.0mm以下の銅圧延材をプレスすることにより、所望のパターン形状(図4A~4Cに示す例では、矩形板状)を有する2つの第2回路層用金属板140が形成される。このようにして形成された第2回路層用金属板140の総面積(接合面積S1に同じ)と第2金属層用金属板170の面積(接合面積S2に同じ)との面積比(面積比S1/S2に同じ)は、0.5以上0.8以下に設定されている。

図4Aに示すように、銅又は銅合金により形成される圧延された板材(以下、銅圧延材という)をプレス加工により打ち抜き、第2回路層用金属板140及び第2金属層用金属板170を形成する。具体的には、厚さ0.4mm以上1.4mm以下の銅圧延材をプレスすることにより、矩形板状(例えば、95mm×100mm)の第2金属層用金属板170が形成される。また、厚さ0.65mm以上2.0mm以下の銅圧延材をプレスすることにより、所望のパターン形状(図4A~4Cに示す例では、矩形板状)を有する2つの第2回路層用金属板140が形成される。このようにして形成された第2回路層用金属板140の総面積(接合面積S1に同じ)と第2金属層用金属板170の面積(接合面積S2に同じ)との面積比(面積比S1/S2に同じ)は、0.5以上0.8以下に設定されている。

(第2接合工程)

次に、図4Bに示すように、第1回路層13の上面に各第2回路層用金属板140を接合するとともに、第1金属層16の上面に第2金属層用金属板170を接合する。具体的には、各第1回路層14の上面及び第1金属層16の上面に、それぞれAg-Cu-Ti系ろう材箔18を介在させて第2回路層用金属板140及び第2金属層用金属板170を積層し、これらの積層体をカーボン板により挟持し、積層方向に荷重をかけながら真空中で加熱することにより、第1回路層13に第2回路層用金属板140を接合して厚さT1の第2回路層14を形成するとともに、第1金属層16に第2金属層用金属板170を接合して厚さT2の第2金属層を形成する。

次に、図4Bに示すように、第1回路層13の上面に各第2回路層用金属板140を接合するとともに、第1金属層16の上面に第2金属層用金属板170を接合する。具体的には、各第1回路層14の上面及び第1金属層16の上面に、それぞれAg-Cu-Ti系ろう材箔18を介在させて第2回路層用金属板140及び第2金属層用金属板170を積層し、これらの積層体をカーボン板により挟持し、積層方向に荷重をかけながら真空中で加熱することにより、第1回路層13に第2回路層用金属板140を接合して厚さT1の第2回路層14を形成するとともに、第1金属層16に第2金属層用金属板170を接合して厚さT2の第2金属層を形成する。

これにより、図4Cに示すように、セラミックス基板11の表面に、第1回路層13および第2回路層14が積層されてなる回路層12が接合部(ろう付け部)を介して固相拡散接合されるとともに、セラミックス基板11の裏面に第1金属層16および第2金属層17が積層されてなる金属層15が接合部(ろう付け部)を介して固相拡散接合された絶縁回路基板1が形成される。

この工程における積層方向への加圧は0.1MPa~1.0MPa、加熱温度は800℃~930℃とするとよい。Ag-Cu-Ti系ろう材箔は、厚さ5μm~15μmであるとよい。Ag-Cu-Ti系ろう材の他、Cu-P系ろう材を用いることもできる。

このように製造された絶縁回路基板1は、第2回路層14の厚さT1が0.65mm以上2.0mm以下であり、回路層12の接合面積S1及び金属層15の接合面積S2の面積比S1/S2が0.5以上0.8以下、第2回路層14の厚さT1と第2金属層17の厚さT2との厚さ比T1/T2が1.2以上1.7以下となる。

ここで、セラミックス基板11の表裏面に生じる応力は、回路層12や金属層15との接合部では圧縮応力となる。回路層12が接合された表面ではパターンが形成されているので、図2Bに示すように、パターン間の回路層非接合部Ar1(パターンが形成されることによりセラミックス基板11が露出している領域Ar1)の裏面には金属層15による圧縮応力、表面には引張応力が生じる。このため、回路層12側を凸とする反りが生じ易い。この場合、回路層12及び金属層15が厚いほど、反りも顕著である。

これに対し、セラミックス基板11の回路パターン間の回路層非接合部Ar1(上記領域Ar1)に残留応力が発生しても、第2金属層17の厚さT2が第2回路層14の厚さT1よりも薄いので、セラミックス基板11の回路層12側の面及び金属層15側の面のバランスを保つことができる。したがって、はんだ付けの際における高温の反り変化を抑制できる。

細部構成等は実施形態の構成のものに限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、上記実施形態において、第1回路層前駆体13Aをエッチングすることにより、第1回路層13を形成したが、これに限らず、プレスで打ち抜いた複数の金属板をセラミックス基板11に接合するようにしてもよい。

上記実施形態では、絶縁回路基板1をパワーモジュール用基板として用いる例を説明したが、この絶縁回路基板1は、LED素子用基板等、各種の絶縁基板として用いることもできる。

次に、本発明の効果について実施例を用いて詳細に説明するが、本発明は下記の実施例に限定されるものではない。

実施例1~7及び比較例1~4の各試料は、厚さ1.0mm、100mm×110mmの窒化アルミニウムからなるセラミックス基板に、純アルミニウムからなる厚さ0.6mmの第1回路層及び無酸素銅からなる厚さT1の第2回路層からなる回路層と、純アルミニウムからなる厚さ0.6mmの第1金属層及び無酸素銅からなる厚さT2の第2金属層とを接合した絶縁回路基板である。

各試料について、第2回路層の厚さT1と第2金属層の厚さT2およびその厚さ比T1/T2、セラミックス基板に対する回路層の接合面積S1と金属層の接合面積S2との面積比S1/S2を表1に示す。回路層を構成する2つの小回路層の間隔は全ての試料において1.0mmとした。

比較例4については、回路層及び金属層は、無酸素銅により形成されている第2回路層および第2金属層だけを備え、アルミニウム層(第1回路層及び第1金属層)を備えないものとした。

各構成部材を上記実施形態で述べた製造方法により接合して、絶縁回路基板の各試料を作製した。そして、得られた各試料につき、30℃から285℃に加熱した後冷却して30℃とする一連の温度変化を伴う加熱試験において、285℃加熱時の反り量(加熱時反り)及び285℃に加熱した後冷却して30℃となった際の30℃での反り量(戻り反り)をそれぞれ金属層側から測定した。

反り量は、セラミックス基板の変化をモアレ式三次元形状測定機でセラミックス基板の中央の矩形範囲(75mm×85mmの範囲)を測定し、その変化量も求めた。各反り量においては、金属層が凹状となる反りを「-」、凸状となる反りを「+」の数値で表記した。

実施例1~7及び比較例1~4の各絶縁回路基板に対して、温度を-40℃~150℃の間で500回変化させる温度サイクル試験を実行した後、セラミックス基板に割れがあるか否かを目視にて判定した。この際、セラミックス基板に割れがあるものを不良「B」、セラミックス基板に割れがないものを良「A」と判定した。表1に結果を示す。

表1からわかるように、回路層の接合面積S1及び金属層の接合面積S2の面積比S1/S2が0.5以上0.8以下の場合、厚さ比T1/T2が1.4以上3.2以下である実施例1~7では、変化量が1000μm以下と小さく、はんだ付けの際等の高温時における反り量が小さい絶縁回路基板が得られることが確認できた。

比較例4は、面積比S1/S2及び厚さ比T1/T2が上記範囲内であることから反り量の変化量は小さいものの、回路層及び金属層のそれぞれがアルミニウム又はアルミニウム合金からなる第1回路層及び第1金属層を有していないため、上記温度サイクル試験の結果、セラミックス基板が割れた。このため、セラミックス基板の割れを抑制するために、回路層及び金属層のそれぞれが、セラミックス基板に接合されるアルミニウム又はアルミニウム合金からなる第1回路層及び第1金属層と、第1回路層の上面に接合される銅又は銅合金からなる第2回路層及び第1金属層の上面に接合される銅又は銅合金からなる第2金属層と、を備えることが有効であると確認できた。

絶縁回路基板のはんだ付けの際等における高温時の反り変化を抑制する。

1 絶縁回路基板

11 セラミックス基板

12 回路層

13 第1回路層

13A 第1回路層前駆体

14 第2回路層

15 金属層

16 第1金属層

17 第2金属層

18 ろう材箔

30 素子

31 はんだ

100 パワーモジュール

121 小回路層

122 小回路層

130 第1回路層用金属板

140 第2回路層用金属板

160 第1金属層用金属板

170 第2金属層用金属板

S1 接合面積

S2 接合面積

S11 接合面積

S12 接合面積

T1 第2回路層の厚さ

T2 第2金属層の厚さ

T3 第1回路層の厚さ

T4 第1金属層の厚さ

T5 セラミックス基板の厚さ

Ar1 領域(回路層非接合部)

11 セラミックス基板

12 回路層

13 第1回路層

13A 第1回路層前駆体

14 第2回路層

15 金属層

16 第1金属層

17 第2金属層

18 ろう材箔

30 素子

31 はんだ

100 パワーモジュール

121 小回路層

122 小回路層

130 第1回路層用金属板

140 第2回路層用金属板

160 第1金属層用金属板

170 第2金属層用金属板

S1 接合面積

S2 接合面積

S11 接合面積

S12 接合面積

T1 第2回路層の厚さ

T2 第2金属層の厚さ

T3 第1回路層の厚さ

T4 第1金属層の厚さ

T5 セラミックス基板の厚さ

Ar1 領域(回路層非接合部)

Claims (8)

- セラミックス基板と;前記セラミックス基板の一方の面に接合されて回路パターンを形成する回路層と;前記セラミックス基板の他方の面に接合された金属層と;を備える絶縁回路基板であって、

前記回路層は、前記セラミックス基板に接合されたアルミニウム又はアルミニウム合金からなる第1回路層と、前記第1回路層の上面に接合された銅又は銅合金からなる第2回路層と、を有し、

前記金属層は、前記セラミックス基板に接合されたアルミニウム又はアルミニウム合金からなる第1金属層と、前記第1金属層の上面に接合された銅又は銅合金からなる第2金属層と、を有し、

前記第1回路層及び前記第1金属層の各厚さは等しく、0.2mm以上0.9mm以下であり、

前記第2回路層の厚さT1は0.65mm以上2.0mm以下であり、

前記回路層の前記セラミックス基板に対する接合面積S1と前記金属層の前記セラミックス基板に対する接合面積S2との面積比S1/S2が0.5以上0.8以下、前記第2回路層の厚さT1と前記第2金属層の厚さT2との厚さ比T1/T2が1.4以上3.2以下であることを特徴とする絶縁回路基板。 - 前記第2回路層は、前記第1回路層の上面に固相拡散接合されており、

前記第2金属層は、前記第1金属層の上面に固相拡散接合されている

ことを特徴とする請求項1に記載の絶縁回路基板。 - 前記第2回路層の厚さT1が1.0mm以上2.0mm以下であることを特徴とする請求項1または2に記載の絶縁回路基板。

- 前記面積比S1/S2が0.6以上0.8以下であることを特徴とする請求項1から3のいずれかに記載の絶縁回路基板。

- 前記厚さ比T1/T2が1.8以上2.5以下であることを特徴とする請求項1から4のいずれかに記載の絶縁回路基板。

- 前記第1回路層および前記第1金属層の各厚さが0.2mm以上0.6mm以下であることを特徴とする請求項1から5のいずれかに記載の絶縁回路基板。

- 前記回路パターンは0.5mm~2.0mm幅の回路層非接合部を有することを特徴とする請求項1から6のいずれかに記載の絶縁回路基板。

- 前記セラミックス基板の厚さは0.2mm~1.2mmであることを特徴とする請求項1から7のいずれかに記載の絶縁回路基板。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US16/977,269 US11013107B2 (en) | 2018-03-02 | 2019-02-26 | Insulated circuit board |

| CN201980015193.9A CN111771275B (zh) | 2018-03-02 | 2019-02-26 | 绝缘电路基板 |

| EP19760099.2A EP3761351B1 (en) | 2018-03-02 | 2019-02-26 | Insulated circuit board |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2018037269A JP6614256B2 (ja) | 2018-03-02 | 2018-03-02 | 絶縁回路基板 |

| JP2018-037269 | 2018-03-02 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2019167931A1 true WO2019167931A1 (ja) | 2019-09-06 |

Family

ID=67805824

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2019/007268 WO2019167931A1 (ja) | 2018-03-02 | 2019-02-26 | 絶縁回路基板 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US11013107B2 (ja) |

| EP (1) | EP3761351B1 (ja) |

| JP (1) | JP6614256B2 (ja) |

| CN (1) | CN111771275B (ja) |

| TW (1) | TWI762771B (ja) |

| WO (1) | WO2019167931A1 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7467214B2 (ja) | 2020-04-22 | 2024-04-15 | 新光電気工業株式会社 | 配線基板、電子装置及び配線基板の製造方法 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004221547A (ja) | 2002-12-27 | 2004-08-05 | Mitsubishi Materials Corp | 熱伝導性複層基板及びパワーモジュール用基板 |

| JP2015216370A (ja) * | 2014-04-25 | 2015-12-03 | 三菱マテリアル株式会社 | ヒートシンク付きパワーモジュール用基板及びパワーモジュール |

| JP2017073483A (ja) * | 2015-10-08 | 2017-04-13 | 三菱マテリアル株式会社 | ヒートシンク付きパワーモジュール用基板及びパワーモジュール |

| JP2017139508A (ja) * | 2017-05-23 | 2017-08-10 | 三菱マテリアル株式会社 | パワーモジュール用基板製造のための接合体 |

| JP2017228693A (ja) * | 2016-06-23 | 2017-12-28 | 三菱マテリアル株式会社 | 接合体、パワーモジュール用基板、接合体の製造方法、及び、パワーモジュール用基板の製造方法 |

| JP2018037269A (ja) | 2016-08-31 | 2018-03-08 | Tdk株式会社 | 端子台 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6621076B2 (ja) * | 2013-03-29 | 2019-12-18 | 三菱マテリアル株式会社 | パワーモジュール用基板、ヒートシンク付パワーモジュール用基板及びパワーモジュール |

| JP6384112B2 (ja) * | 2014-04-25 | 2018-09-05 | 三菱マテリアル株式会社 | パワーモジュール用基板及びヒートシンク付パワーモジュール用基板 |

| CN106463477B (zh) * | 2014-07-04 | 2019-03-12 | 三菱综合材料株式会社 | 功率模块用基板单元及功率模块 |

| JP6488917B2 (ja) * | 2014-07-04 | 2019-03-27 | 三菱マテリアル株式会社 | 放熱板付パワーモジュール用基板及びパワーモジュール |

| JP6613929B2 (ja) * | 2016-02-01 | 2019-12-04 | 三菱マテリアル株式会社 | Ag下地層付き金属部材、Ag下地層付き絶縁回路基板、半導体装置、ヒートシンク付き絶縁回路基板、及び、Ag下地層付き金属部材の製造方法 |

-

2018

- 2018-03-02 JP JP2018037269A patent/JP6614256B2/ja active Active

-

2019

- 2019-02-26 EP EP19760099.2A patent/EP3761351B1/en active Active

- 2019-02-26 WO PCT/JP2019/007268 patent/WO2019167931A1/ja active Application Filing

- 2019-02-26 US US16/977,269 patent/US11013107B2/en active Active

- 2019-02-26 CN CN201980015193.9A patent/CN111771275B/zh active Active

- 2019-02-27 TW TW108106854A patent/TWI762771B/zh active

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004221547A (ja) | 2002-12-27 | 2004-08-05 | Mitsubishi Materials Corp | 熱伝導性複層基板及びパワーモジュール用基板 |

| JP2015216370A (ja) * | 2014-04-25 | 2015-12-03 | 三菱マテリアル株式会社 | ヒートシンク付きパワーモジュール用基板及びパワーモジュール |

| JP2017073483A (ja) * | 2015-10-08 | 2017-04-13 | 三菱マテリアル株式会社 | ヒートシンク付きパワーモジュール用基板及びパワーモジュール |

| JP2017228693A (ja) * | 2016-06-23 | 2017-12-28 | 三菱マテリアル株式会社 | 接合体、パワーモジュール用基板、接合体の製造方法、及び、パワーモジュール用基板の製造方法 |

| JP2018037269A (ja) | 2016-08-31 | 2018-03-08 | Tdk株式会社 | 端子台 |

| JP2017139508A (ja) * | 2017-05-23 | 2017-08-10 | 三菱マテリアル株式会社 | パワーモジュール用基板製造のための接合体 |

Non-Patent Citations (1)

| Title |

|---|

| See also references of EP3761351A4 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN111771275A (zh) | 2020-10-13 |

| US11013107B2 (en) | 2021-05-18 |

| JP6614256B2 (ja) | 2019-12-04 |

| TWI762771B (zh) | 2022-05-01 |

| JP2019153670A (ja) | 2019-09-12 |

| EP3761351B1 (en) | 2024-01-17 |

| EP3761351A4 (en) | 2021-12-22 |

| EP3761351A1 (en) | 2021-01-06 |

| TW201938514A (zh) | 2019-10-01 |

| CN111771275B (zh) | 2024-04-26 |

| US20210007217A1 (en) | 2021-01-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR102300972B1 (ko) | 파워 모듈용 기판 유닛 및 파워 모듈 | |

| KR101610973B1 (ko) | 히트 싱크가 부착된 파워 모듈용 기판 및 그 제조 방법, 그리고 히트 싱크가 부착된 파워 모듈, 파워 모듈용 기판 | |

| JP6417834B2 (ja) | 冷却器付パワーモジュール用基板及び冷却器付パワーモジュール用基板の製造方法 | |

| JP2013065918A5 (ja) | ||

| WO2019167942A1 (ja) | 絶縁回路基板 | |

| JP2019087586A (ja) | 絶縁回路基板の製造方法、ヒートシンク付き絶縁回路基板の製造方法、及び、絶縁回路基板、ヒートシンク付き絶縁回路基板、並びに、絶縁回路基板の積層構造体の製造方法 | |

| WO2019189329A1 (ja) | ヒートシンク付き絶縁回路基板 | |

| JP2011071260A (ja) | 積層材およびその製造方法、絶縁積層材およびその製造方法 | |

| JP2015070061A (ja) | パワーモジュール用基板の製造方法 | |

| JP6330951B2 (ja) | パワーモジュール用基板製造のための接合体 | |

| WO2019167931A1 (ja) | 絶縁回路基板 | |

| JP7054073B2 (ja) | ヒートシンク付き絶縁回路基板 | |

| JP7363583B2 (ja) | 絶縁回路基板の製造方法 | |

| JP5303936B2 (ja) | パワーモジュール用基板及びパワーモジュール並びにパワーモジュール用基板の製造方法 | |

| JP7467936B2 (ja) | ヒートシンク付絶縁回路基板、電子部品及びヒートシンク付絶縁回路基板の製造方法 | |

| KR102363709B1 (ko) | 구리/티탄/알루미늄 접합체, 절연 회로 기판, 히트싱크가 부착된 절연 회로 기판, 파워 모듈, led 모듈, 열전 모듈 | |

| WO2023204054A1 (ja) | セラミックス回路基板、半導体装置、セラミックス回路基板の製造方法、及び半導体装置の製造方法 | |

| JP6149655B2 (ja) | パワーモジュール用基板およびその製造方法 | |

| JP2016152383A (ja) | パワーモジュール用基板及びパワーモジュール | |

| JP2014067971A (ja) | パワーモジュール用基板 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 19760099 Country of ref document: EP Kind code of ref document: A1 |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 2019760099 Country of ref document: EP |