WO2012137398A1 - 有機エレクトロルミネッセンス素子 - Google Patents

有機エレクトロルミネッセンス素子 Download PDFInfo

- Publication number

- WO2012137398A1 WO2012137398A1 PCT/JP2012/001045 JP2012001045W WO2012137398A1 WO 2012137398 A1 WO2012137398 A1 WO 2012137398A1 JP 2012001045 W JP2012001045 W JP 2012001045W WO 2012137398 A1 WO2012137398 A1 WO 2012137398A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- layer

- light

- light extraction

- electrode layer

- organic

- Prior art date

Links

- 238000005401 electroluminescence Methods 0.000 title claims abstract description 41

- 239000010410 layer Substances 0.000 claims abstract description 211

- 239000002245 particle Substances 0.000 claims abstract description 93

- 238000000605 extraction Methods 0.000 claims abstract description 78

- 239000000463 material Substances 0.000 claims abstract description 74

- 239000000758 substrate Substances 0.000 claims abstract description 36

- 239000012044 organic layer Substances 0.000 claims abstract description 18

- 238000000149 argon plasma sintering Methods 0.000 claims description 75

- 239000002356 single layer Substances 0.000 abstract description 4

- 238000009792 diffusion process Methods 0.000 abstract 2

- 239000002585 base Substances 0.000 description 31

- 239000000203 mixture Substances 0.000 description 16

- 150000001875 compounds Chemical class 0.000 description 14

- 239000011521 glass Substances 0.000 description 13

- 229910052751 metal Inorganic materials 0.000 description 13

- 239000002184 metal Substances 0.000 description 13

- 239000004065 semiconductor Substances 0.000 description 11

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 9

- 230000000052 comparative effect Effects 0.000 description 9

- 230000005525 hole transport Effects 0.000 description 9

- 229920005989 resin Polymers 0.000 description 9

- 239000011347 resin Substances 0.000 description 9

- 239000011248 coating agent Substances 0.000 description 7

- 238000000576 coating method Methods 0.000 description 7

- 230000000694 effects Effects 0.000 description 7

- 239000010408 film Substances 0.000 description 7

- 229910045601 alloy Inorganic materials 0.000 description 6

- 239000000956 alloy Substances 0.000 description 6

- 229910052782 aluminium Inorganic materials 0.000 description 6

- 239000007772 electrode material Substances 0.000 description 6

- 238000002347 injection Methods 0.000 description 6

- 239000007924 injection Substances 0.000 description 6

- 238000000034 method Methods 0.000 description 6

- 229920001296 polysiloxane Polymers 0.000 description 6

- -1 spiro-NPD Chemical compound 0.000 description 6

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 5

- 229910052783 alkali metal Inorganic materials 0.000 description 5

- 150000001340 alkali metals Chemical class 0.000 description 5

- 150000002739 metals Chemical class 0.000 description 5

- 229920002050 silicone resin Polymers 0.000 description 5

- 238000002834 transmittance Methods 0.000 description 5

- 239000007983 Tris buffer Substances 0.000 description 4

- 229910001508 alkali metal halide Inorganic materials 0.000 description 4

- 150000008045 alkali metal halides Chemical class 0.000 description 4

- 229910000272 alkali metal oxide Inorganic materials 0.000 description 4

- 229910052784 alkaline earth metal Inorganic materials 0.000 description 4

- 150000001342 alkaline earth metals Chemical class 0.000 description 4

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 4

- 150000003949 imides Chemical class 0.000 description 4

- 229910044991 metal oxide Inorganic materials 0.000 description 4

- 150000004706 metal oxides Chemical class 0.000 description 4

- IBHBKWKFFTZAHE-UHFFFAOYSA-N n-[4-[4-(n-naphthalen-1-ylanilino)phenyl]phenyl]-n-phenylnaphthalen-1-amine Chemical group C1=CC=CC=C1N(C=1C2=CC=CC=C2C=CC=1)C1=CC=C(C=2C=CC(=CC=2)N(C=2C=CC=CC=2)C=2C3=CC=CC=C3C=CC=2)C=C1 IBHBKWKFFTZAHE-UHFFFAOYSA-N 0.000 description 4

- 239000011368 organic material Substances 0.000 description 4

- 239000000243 solution Substances 0.000 description 4

- 239000010409 thin film Substances 0.000 description 4

- 239000003513 alkali Substances 0.000 description 3

- 238000001035 drying Methods 0.000 description 3

- 238000010438 heat treatment Methods 0.000 description 3

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 3

- 229910052709 silver Inorganic materials 0.000 description 3

- 239000011734 sodium Substances 0.000 description 3

- 238000004544 sputter deposition Methods 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- 238000001771 vacuum deposition Methods 0.000 description 3

- 239000011787 zinc oxide Substances 0.000 description 3

- VFUDMQLBKNMONU-UHFFFAOYSA-N 9-[4-(4-carbazol-9-ylphenyl)phenyl]carbazole Chemical group C12=CC=CC=C2C2=CC=CC=C2N1C1=CC=C(C=2C=CC(=CC=2)N2C3=CC=CC=C3C3=CC=CC=C32)C=C1 VFUDMQLBKNMONU-UHFFFAOYSA-N 0.000 description 2

- CSCPPACGZOOCGX-UHFFFAOYSA-N Acetone Chemical compound CC(C)=O CSCPPACGZOOCGX-UHFFFAOYSA-N 0.000 description 2

- 239000004925 Acrylic resin Substances 0.000 description 2

- 229920000178 Acrylic resin Polymers 0.000 description 2

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 2

- WHXSMMKQMYFTQS-UHFFFAOYSA-N Lithium Chemical compound [Li] WHXSMMKQMYFTQS-UHFFFAOYSA-N 0.000 description 2

- UFWIBTONFRDIAS-UHFFFAOYSA-N Naphthalene Chemical compound C1=CC=CC2=CC=CC=C21 UFWIBTONFRDIAS-UHFFFAOYSA-N 0.000 description 2

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 2

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 2

- 229910006404 SnO 2 Inorganic materials 0.000 description 2

- MWPLVEDNUUSJAV-UHFFFAOYSA-N anthracene Chemical compound C1=CC=CC2=CC3=CC=CC=C3C=C21 MWPLVEDNUUSJAV-UHFFFAOYSA-N 0.000 description 2

- 229920001940 conductive polymer Polymers 0.000 description 2

- VPUGDVKSAQVFFS-UHFFFAOYSA-N coronene Chemical compound C1=C(C2=C34)C=CC3=CC=C(C=C3)C4=C4C3=CC=C(C=C3)C4=C2C3=C1 VPUGDVKSAQVFFS-UHFFFAOYSA-N 0.000 description 2

- ZSWFCLXCOIISFI-UHFFFAOYSA-N cyclopentadiene Chemical compound C1C=CC=C1 ZSWFCLXCOIISFI-UHFFFAOYSA-N 0.000 description 2

- 239000010419 fine particle Substances 0.000 description 2

- NIHNNTQXNPWCJQ-UHFFFAOYSA-N fluorene Chemical compound C1=CC=C2CC3=CC=CC=C3C2=C1 NIHNNTQXNPWCJQ-UHFFFAOYSA-N 0.000 description 2

- 239000007850 fluorescent dye Substances 0.000 description 2

- 229910052737 gold Inorganic materials 0.000 description 2

- 239000010931 gold Substances 0.000 description 2

- 238000009499 grossing Methods 0.000 description 2

- 229910003437 indium oxide Inorganic materials 0.000 description 2

- PJXISJQVUVHSOJ-UHFFFAOYSA-N indium(iii) oxide Chemical compound [O-2].[O-2].[O-2].[In+3].[In+3] PJXISJQVUVHSOJ-UHFFFAOYSA-N 0.000 description 2

- AMGQUBHHOARCQH-UHFFFAOYSA-N indium;oxotin Chemical compound [In].[Sn]=O AMGQUBHHOARCQH-UHFFFAOYSA-N 0.000 description 2

- 230000001788 irregular Effects 0.000 description 2

- 229910052744 lithium Inorganic materials 0.000 description 2

- 239000011777 magnesium Substances 0.000 description 2

- 229920003023 plastic Polymers 0.000 description 2

- BBEAQIROQSPTKN-UHFFFAOYSA-N pyrene Chemical compound C1=CC=C2C=CC3=CC=CC4=CC=C1C2=C43 BBEAQIROQSPTKN-UHFFFAOYSA-N 0.000 description 2

- YYMBJDOZVAITBP-UHFFFAOYSA-N rubrene Chemical compound C1=CC=CC=C1C(C1=C(C=2C=CC=CC=2)C2=CC=CC=C2C(C=2C=CC=CC=2)=C11)=C(C=CC=C2)C2=C1C1=CC=CC=C1 YYMBJDOZVAITBP-UHFFFAOYSA-N 0.000 description 2

- 239000004332 silver Substances 0.000 description 2

- 239000005361 soda-lime glass Substances 0.000 description 2

- 229910052708 sodium Inorganic materials 0.000 description 2

- YVTHLONGBIQYBO-UHFFFAOYSA-N zinc indium(3+) oxygen(2-) Chemical compound [O--].[Zn++].[In+3] YVTHLONGBIQYBO-UHFFFAOYSA-N 0.000 description 2

- KLCLIOISYBHYDZ-UHFFFAOYSA-N 1,4,4-triphenylbuta-1,3-dienylbenzene Chemical compound C=1C=CC=CC=1C(C=1C=CC=CC=1)=CC=C(C=1C=CC=CC=1)C1=CC=CC=C1 KLCLIOISYBHYDZ-UHFFFAOYSA-N 0.000 description 1

- GUPMCMZMDAGSPF-UHFFFAOYSA-N 1-phenylbuta-1,3-dienylbenzene Chemical compound C=1C=CC=CC=1[C](C=C[CH2])C1=CC=CC=C1 GUPMCMZMDAGSPF-UHFFFAOYSA-N 0.000 description 1

- MQRCTQVBZYBPQE-UHFFFAOYSA-N 189363-47-1 Chemical compound C1=CC=CC=C1N(C=1C=C2C3(C4=CC(=CC=C4C2=CC=1)N(C=1C=CC=CC=1)C=1C=CC=CC=1)C1=CC(=CC=C1C1=CC=C(C=C13)N(C=1C=CC=CC=1)C=1C=CC=CC=1)N(C=1C=CC=CC=1)C=1C=CC=CC=1)C1=CC=CC=C1 MQRCTQVBZYBPQE-UHFFFAOYSA-N 0.000 description 1

- QZTQQBIGSZWRGI-UHFFFAOYSA-N 2-n',7-n'-bis(3-methylphenyl)-2-n',7-n'-diphenyl-9,9'-spirobi[fluorene]-2',7'-diamine Chemical compound CC1=CC=CC(N(C=2C=CC=CC=2)C=2C=C3C4(C5=CC=CC=C5C5=CC=CC=C54)C4=CC(=CC=C4C3=CC=2)N(C=2C=CC=CC=2)C=2C=C(C)C=CC=2)=C1 QZTQQBIGSZWRGI-UHFFFAOYSA-N 0.000 description 1

- HONWGFNQCPRRFM-UHFFFAOYSA-N 2-n-(3-methylphenyl)-1-n,1-n,2-n-triphenylbenzene-1,2-diamine Chemical compound CC1=CC=CC(N(C=2C=CC=CC=2)C=2C(=CC=CC=2)N(C=2C=CC=CC=2)C=2C=CC=CC=2)=C1 HONWGFNQCPRRFM-UHFFFAOYSA-N 0.000 description 1

- MGADZUXDNSDTHW-UHFFFAOYSA-N 2H-pyran Chemical compound C1OC=CC=C1 MGADZUXDNSDTHW-UHFFFAOYSA-N 0.000 description 1

- GOLORTLGFDVFDW-UHFFFAOYSA-N 3-(1h-benzimidazol-2-yl)-7-(diethylamino)chromen-2-one Chemical compound C1=CC=C2NC(C3=CC4=CC=C(C=C4OC3=O)N(CC)CC)=NC2=C1 GOLORTLGFDVFDW-UHFFFAOYSA-N 0.000 description 1

- ONKCIMOQGCARHN-UHFFFAOYSA-N 3-methyl-n-[4-[4-(3-methylanilino)phenyl]phenyl]aniline Chemical compound CC1=CC=CC(NC=2C=CC(=CC=2)C=2C=CC(NC=3C=C(C)C=CC=3)=CC=2)=C1 ONKCIMOQGCARHN-UHFFFAOYSA-N 0.000 description 1

- XDLMVUHYZWKMMD-UHFFFAOYSA-N 3-trimethoxysilylpropyl 2-methylprop-2-enoate Chemical compound CO[Si](OC)(OC)CCCOC(=O)C(C)=C XDLMVUHYZWKMMD-UHFFFAOYSA-N 0.000 description 1

- WEELZNKFYGCZKL-UHFFFAOYSA-N 4-(4-phenylphenyl)-n,n-bis[4-(4-phenylphenyl)phenyl]aniline Chemical compound C1=CC=CC=C1C1=CC=C(C=2C=CC(=CC=2)N(C=2C=CC(=CC=2)C=2C=CC(=CC=2)C=2C=CC=CC=2)C=2C=CC(=CC=2)C=2C=CC(=CC=2)C=2C=CC=CC=2)C=C1 WEELZNKFYGCZKL-UHFFFAOYSA-N 0.000 description 1

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 1

- 229910001148 Al-Li alloy Inorganic materials 0.000 description 1

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 239000004593 Epoxy Substances 0.000 description 1

- 150000000918 Europium Chemical class 0.000 description 1

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 1

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 1

- 229910019015 Mg-Ag Inorganic materials 0.000 description 1

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 1

- CBENFWSGALASAD-UHFFFAOYSA-N Ozone Chemical compound [O-][O+]=O CBENFWSGALASAD-UHFFFAOYSA-N 0.000 description 1

- 229920001609 Poly(3,4-ethylenedioxythiophene) Polymers 0.000 description 1

- 239000004952 Polyamide Substances 0.000 description 1

- NRCMAYZCPIVABH-UHFFFAOYSA-N Quinacridone Chemical compound N1C2=CC=CC=C2C(=O)C2=C1C=C1C(=O)C3=CC=CC=C3NC1=C2 NRCMAYZCPIVABH-UHFFFAOYSA-N 0.000 description 1

- 229910004298 SiO 2 Inorganic materials 0.000 description 1

- BOTDANWDWHJENH-UHFFFAOYSA-N Tetraethyl orthosilicate Chemical compound CCO[Si](OCC)(OCC)OCC BOTDANWDWHJENH-UHFFFAOYSA-N 0.000 description 1

- XBDYBAVJXHJMNQ-UHFFFAOYSA-N Tetrahydroanthracene Natural products C1=CC=C2C=C(CCCC3)C3=CC2=C1 XBDYBAVJXHJMNQ-UHFFFAOYSA-N 0.000 description 1

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 1

- UATJOMSPNYCXIX-UHFFFAOYSA-N Trinitrobenzene Chemical compound [O-][N+](=O)C1=CC([N+]([O-])=O)=CC([N+]([O-])=O)=C1 UATJOMSPNYCXIX-UHFFFAOYSA-N 0.000 description 1

- XHCLAFWTIXFWPH-UHFFFAOYSA-N [O-2].[O-2].[O-2].[O-2].[O-2].[V+5].[V+5] Chemical compound [O-2].[O-2].[O-2].[O-2].[O-2].[V+5].[V+5] XHCLAFWTIXFWPH-UHFFFAOYSA-N 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- SMWDFEZZVXVKRB-UHFFFAOYSA-N anhydrous quinoline Natural products N1=CC=CC2=CC=CC=C21 SMWDFEZZVXVKRB-UHFFFAOYSA-N 0.000 description 1

- 230000004888 barrier function Effects 0.000 description 1

- WZJYKHNJTSNBHV-UHFFFAOYSA-N benzoquinoline Natural products C1=CN=C2C3=CC=CC=C3C=CC2=C1 WZJYKHNJTSNBHV-UHFFFAOYSA-N 0.000 description 1

- 239000011230 binding agent Substances 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 229910052792 caesium Inorganic materials 0.000 description 1

- TVFDJXOCXUVLDH-UHFFFAOYSA-N caesium atom Chemical compound [Cs] TVFDJXOCXUVLDH-UHFFFAOYSA-N 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- 239000011575 calcium Substances 0.000 description 1

- 125000000609 carbazolyl group Chemical group C1(=CC=CC=2C3=CC=CC=C3NC12)* 0.000 description 1

- 239000002041 carbon nanotube Substances 0.000 description 1

- 229910021393 carbon nanotube Inorganic materials 0.000 description 1

- 239000000969 carrier Substances 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 239000003086 colorant Substances 0.000 description 1

- 239000004020 conductor Substances 0.000 description 1

- 239000013078 crystal Substances 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- SWXVUIWOUIDPGS-UHFFFAOYSA-N diacetone alcohol Natural products CC(=O)CC(C)(C)O SWXVUIWOUIDPGS-UHFFFAOYSA-N 0.000 description 1

- 238000007607 die coating method Methods 0.000 description 1

- 239000002019 doping agent Substances 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- GVEPBJHOBDJJJI-UHFFFAOYSA-N fluoranthrene Natural products C1=CC(C2=CC=CC=C22)=C3C2=CC=CC3=C1 GVEPBJHOBDJJJI-UHFFFAOYSA-N 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 1

- 238000007646 gravure printing Methods 0.000 description 1

- 229910001385 heavy metal Inorganic materials 0.000 description 1

- 125000000623 heterocyclic group Chemical group 0.000 description 1

- 229910052738 indium Inorganic materials 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 238000001000 micrograph Methods 0.000 description 1

- 239000004005 microsphere Substances 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 229910000476 molybdenum oxide Inorganic materials 0.000 description 1

- 229910017604 nitric acid Inorganic materials 0.000 description 1

- QGLKJKCYBOYXKC-UHFFFAOYSA-N nonaoxidotritungsten Chemical compound O=[W]1(=O)O[W](=O)(=O)O[W](=O)(=O)O1 QGLKJKCYBOYXKC-UHFFFAOYSA-N 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- WCPAKWJPBJAGKN-UHFFFAOYSA-N oxadiazole Chemical compound C1=CON=N1 WCPAKWJPBJAGKN-UHFFFAOYSA-N 0.000 description 1

- 150000004866 oxadiazoles Chemical class 0.000 description 1

- PQQKPALAQIIWST-UHFFFAOYSA-N oxomolybdenum Chemical compound [Mo]=O PQQKPALAQIIWST-UHFFFAOYSA-N 0.000 description 1

- DYIZHKNUQPHNJY-UHFFFAOYSA-N oxorhenium Chemical compound [Re]=O DYIZHKNUQPHNJY-UHFFFAOYSA-N 0.000 description 1

- 125000002080 perylenyl group Chemical group C1(=CC=C2C=CC=C3C4=CC=CC5=CC=CC(C1=C23)=C45)* 0.000 description 1

- CSHWQDPOILHKBI-UHFFFAOYSA-N peryrene Natural products C1=CC(C2=CC=CC=3C2=C2C=CC=3)=C3C2=CC=CC3=C1 CSHWQDPOILHKBI-UHFFFAOYSA-N 0.000 description 1

- 150000005041 phenanthrolines Chemical class 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 239000002985 plastic film Substances 0.000 description 1

- 229920006255 plastic film Polymers 0.000 description 1

- 229920002647 polyamide Polymers 0.000 description 1

- 229920000767 polyaniline Polymers 0.000 description 1

- 229920000728 polyester Polymers 0.000 description 1

- 229920000098 polyolefin Polymers 0.000 description 1

- 229910052700 potassium Inorganic materials 0.000 description 1

- 239000011591 potassium Substances 0.000 description 1

- 230000008569 process Effects 0.000 description 1

- 150000003222 pyridines Chemical class 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 229910052761 rare earth metal Inorganic materials 0.000 description 1

- 150000002910 rare earth metals Chemical class 0.000 description 1

- 238000005215 recombination Methods 0.000 description 1

- 230000006798 recombination Effects 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 229910003449 rhenium oxide Inorganic materials 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 238000004528 spin coating Methods 0.000 description 1

- 238000005507 spraying Methods 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- IFLREYGFSNHWGE-UHFFFAOYSA-N tetracene Chemical compound C1=CC=CC2=CC3=CC4=CC=CC=C4C=C3C=C21 IFLREYGFSNHWGE-UHFFFAOYSA-N 0.000 description 1

- 150000004905 tetrazines Chemical class 0.000 description 1

- XOLBLPGZBRYERU-UHFFFAOYSA-N tin dioxide Chemical compound O=[Sn]=O XOLBLPGZBRYERU-UHFFFAOYSA-N 0.000 description 1

- 229910001887 tin oxide Inorganic materials 0.000 description 1

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- TVIVIEFSHFOWTE-UHFFFAOYSA-K tri(quinolin-8-yloxy)alumane Chemical compound [Al+3].C1=CN=C2C([O-])=CC=CC2=C1.C1=CN=C2C([O-])=CC=CC2=C1.C1=CN=C2C([O-])=CC=CC2=C1 TVIVIEFSHFOWTE-UHFFFAOYSA-K 0.000 description 1

- 125000005259 triarylamine group Chemical group 0.000 description 1

- 229910001930 tungsten oxide Inorganic materials 0.000 description 1

- 238000004506 ultrasonic cleaning Methods 0.000 description 1

- 229910001935 vanadium oxide Inorganic materials 0.000 description 1

- 238000007740 vapor deposition Methods 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K50/00—Organic light-emitting devices

- H10K50/80—Constructional details

- H10K50/85—Arrangements for extracting light from the devices

- H10K50/854—Arrangements for extracting light from the devices comprising scattering means

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B5/00—Optical elements other than lenses

- G02B5/02—Diffusing elements; Afocal elements

- G02B5/0205—Diffusing elements; Afocal elements characterised by the diffusing properties

- G02B5/0236—Diffusing elements; Afocal elements characterised by the diffusing properties the diffusion taking place within the volume of the element

- G02B5/0242—Diffusing elements; Afocal elements characterised by the diffusing properties the diffusion taking place within the volume of the element by means of dispersed particles

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K2102/00—Constructional details relating to the organic devices covered by this subclass

- H10K2102/301—Details of OLEDs

- H10K2102/331—Nanoparticles used in non-emissive layers, e.g. in packaging layer

Definitions

- the present invention relates to an organic electroluminescence element having a light extraction layer.

- An electroluminescence (EL) element is formed by forming a light emitting layer sandwiched between an anode and a cathode on a transparent substrate. When a voltage is applied between the electrodes, electrons and holes injected as carriers in the light emitting layer are formed. Light is emitted by excitons generated by recombination.

- EL elements are roughly classified into an organic EL element using an organic substance as a fluorescent material of a light emitting layer and an inorganic EL element using an inorganic substance.

- the organic EL element can emit light with high luminance at a low voltage, and various emission colors can be obtained depending on the type of fluorescent material.

- various types of organic EL elements can be easily manufactured as a flat light-emitting panel. Used as a display device or a backlight. Furthermore, in recent years, a device corresponding to high luminance has been realized and attention has been paid to using it for a lighting fixture.

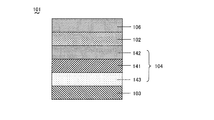

- FIG. 3 shows a cross-sectional configuration of a general organic EL element.

- a light-transmitting anode layer 102 is provided on a light-transmitting substrate 106, and a hole transport layer 142, a light emitting layer 141, and an electron transport layer 143 are formed on the anode layer 102.

- An organic layer 104 is provided.

- a light-reflecting cathode layer 103 is provided on the organic layer 104. Then, when a voltage is applied between the anode layer 102 and the cathode layer 103, light emitted from the organic layer 104 is transmitted through the anode layer 102 and the substrate 106 and extracted.

- the critical angle is determined from Snell's law by the refractive index between the medium at the interface, and all light above the critical angle is transmitted at the interface. Reflected, confined in a medium having a high refractive index, and lost as guided light.

- glass is widely used as the substrate 106 used in the general organic EL element 101 from the viewpoint of transparency, strength, low cost, gas barrier layer, chemical resistance, heat resistance, etc.

- the refractive index of a soda lime glass or the like is about 1.52.

- ITO indium tin oxide

- IZO indium zinc oxide

- ITO or IZO indium zinc oxide

- the refractive index of ITO or IZO varies depending on the composition, film formation method, crystal structure, etc., but the refractive index of ITO is about 1.7 to 2.3, and the refractive index of IZO is 1.9 to 2.4. Both have a higher refractive index than the substrate 106.

- the refractive index of each material such as a light emitting material constituting the light emitting layer 141, the hole transport layer 142, the electron transport layer 143 and the like used for the organic layer 104 is often about 1.6 to 2.0. That is, in the general organic EL element 101, the refractive index of each layer is in the relationship of air ⁇ substrate ⁇ organic layer ⁇ anode. Therefore, among the light emitted from the light emitting source of the light emitting layer 141 of the organic EL element 101, the light incident at a large incident angle on the interface between the substrate 6 and the outside of the element (atmosphere) and the interface between the anode 1 and the substrate 6 is Therefore, effective light may not be extracted outside the device.

- a light extraction layer composed of a layer having a light scattering function or the like is provided, so that the light use efficiency of the light emitted from the light emitting layer 141 is increased.

- An improved organic EL device is known (for example, see Japanese Patent Application Laid-Open No. 2006-286616).

- the light scattering layer containing light scattering particles is used as a part of the light extraction layer.

- the surface of the light scattering particle layer is uneven due to the presence of the light scattering particles. If the surface is uneven, the anode, the organic layer, and the cathode cannot be laminated with a uniform thickness. Therefore, a smoothing layer that smoothes the surface is formed on the upper surface side of the light scattering particle layer.

- this smoothing layer is laminated on the light extraction layer, voids may be generated at the interface between the light scattering particles and the smooth layer, and the light extraction layer does not function sufficiently due to the voids, and the light extraction efficiency is reduced. There was a risk of lowering.

- the present invention solves the above-mentioned problems, and the light extraction layer can be a single layer, and the generation of voids at the interface between the base material and the light scattering particles is suppressed to improve the light extraction efficiency.

- An object of the present invention is to provide an organic EL element that can be used.

- an organic electroluminescence device includes an organic layer provided between a first electrode layer and a second electrode layer, the first electrode layer, and the second electrode.

- a light extraction layer that is provided on at least one surface of the layer and changes the directivity of light, and a substrate provided on the light extraction layer, the light extraction layer constituting the light extraction layer It contains a base material and 1 to 5% by weight of light scattering particles with respect to the base material.

- the light scattering particles preferably have a particle size of 0.1 to 10 ⁇ m.

- the light scattering particles are preferably particles having different shapes in the major axis direction and the minor axis direction.

- the light scattering particles preferably have an uneven shape on the surface.

- a difference between a refractive index of a base material constituting the light extraction layer and a refractive index of the light scattering particles is 0.15 to 0.45.

- the refractive index of the base material constituting the light extraction layer and the refractive index of the first electrode layer or the second electrode layer in contact with the light extraction layer are substantially equal. It is preferable.

- the light extraction layer contains 1 to 5% by weight of light scattering particles with respect to the base material, even a single layer can sufficiently improve the light extraction efficiency. If the light scattering particles are 1 to 5% by weight, it is difficult to generate voids at the interface between the light scattering particle base material and the light scattering particles, and the light extraction efficiency can be further improved.

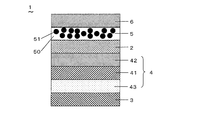

- FIG. 1 is a side sectional view of an organic electroluminescence element according to an embodiment of the present invention.

- A is a figure which shows the microscope picture of the surface of the light extraction layer produced by adding 5 weight% of light-scattering particles with respect to a base material on the board

- (b) The figure which is a comparative example of the same organic electroluminescent element, Comprising: The figure which shows the microscope picture of the surface of the light extraction layer produced by adding 7.5 weight% of light-scattering particles with respect to a base material on a board

- the organic EL element 1 of the present embodiment includes an organic layer 4 provided between the first electrode layer 2 and the second electrode layer 3, and at least one of the first electrode layer 2 and the second electrode layer 3. And a substrate 6 provided on the light extraction layer 5.

- the light extraction layer 5 is provided on the surface of the light extraction layer 5 to change the directivity of light.

- the first electrode layer 2 functions as an anode for supplying holes to the hole transport layer 42

- the second electrode layer 3 functions as a cathode for injecting electrons into the light emitting layer 41.

- the first electrode layer 2 and the substrate 6 are translucent, and the second electrode layer 3 is light reflective.

- the light extraction layer 5 is provided on one surface of the first electrode layer 2 is shown.

- the organic EL element 1 configured as described above, when light is applied between the first electrode layer 2 and the second electrode layer 3, light emitted from the light emitting layer 41 of the organic layer 4 is The light passes through the first electrode layer 2 and the substrate 6 and is taken out of the device.

- the organic layer 4 includes an electron transport layer 43 provided between the second electrode layer 3 and the light emitting layer 41, the first electrode layer 2, and the light emitting layer.

- the structure provided with the hole transport layer 42 provided between 41 is shown, it is not restricted to this structure.

- the light emitting layer 41 may be a stack of a plurality of light emitting layers.

- the substrate 6 for example, a transparent glass plate such as soda lime glass or non-alkali glass, a plastic film or a plastic plate produced by an arbitrary method from a resin such as polyester, polyolefin, polyamide, or epoxy, a fluorine resin, or the like Is used.

- substrate 6 may be the glass which mixed heavy metals, such as lead, and can use arbitrary things.

- the light extraction layer 5 is formed from a composition in which 1 to 5% by weight of light scattering particles 51 are mixed with the base material 50 constituting the light extraction layer 5.

- the base material 50 a material having excellent translucency and having a refractive index substantially equal to that of the first electrode layer 2 or the second electrode layer 3 in contact with the light extraction layer 5 is preferably used. Resin, thiourethane resin and the like are used.

- the light scattering particles 51 translucent fine particles such as silica and alumina are used. When the concentration of the light scattering particles 51 is less than 1% by weight, a sufficient light extraction effect cannot be obtained.

- the concentration of the light scattering particles 51 exceeds 5% by weight, the substrate 6 in contact with the light extraction layer 5 may be cracked.

- 5% by weight, 7.5% by weight, or 10% by weight of light scattering particles 51 are dispersed in the imide resin used as the base material 50, applied to the glass substrate 6 and dried to extract light.

- the layer 5 was produced, and micrographs of the surface are shown in FIGS. 2 (a) and 2 (b), respectively.

- imide resin made by OPTMATE and methyl silicone particles made by GE Toshiba Silicone (particle diameter: 2 ⁇ m) were used.

- the light extraction layer to which 7.5 wt% of the light scattering particles 51 was added to the base material 50 had cracks on the surface of the substrate 6. This crack causes a short circuit and reduces the reliability of the device.

- the light extraction layer 5 to which the light scattering particles 51 of 5% by weight with respect to the base material 50 are added does not cause cracks on the surface of the substrate 6 as shown in FIG. It was.

- the particle diameter of the light scattering particles 51 is preferably 0.05 to 10 ⁇ m. If the particle diameter of the light scattering particles 51 is less than 0.05 ⁇ m, the effect of scattering light cannot be sufficiently obtained, and the light extraction efficiency cannot be sufficiently increased. On the other hand, when the particle diameter of the light scattering particles 51 exceeds 10 ⁇ m, the flatness on the surface of the light extraction layer 5 opposite to the substrate 6 may be deteriorated.

- the shape of the light scattering particle 51 may be an isotropic shape such as a spherical shape, but is preferably a particle having a different shape in the major axis direction and the minor axis direction. If the light scattering particles 51 have an anisotropic shape, the major axis direction thereof is arranged at various angles and directions with respect to the film thickness direction of the light extraction layer 5 to improve the light scattering effect of the light scattering particles 51. be able to.

- the light scattering particles 51 When the light extraction layer 5 is formed by coating on the surface of the substrate 6 using the anisotropic light scattering particles 51, the light scattering particles 51 have a major axis direction of the substrate unless special treatment or the like is performed. It is not arranged regularly in one direction, such as parallel to the surface of 6, but is arranged in an irregular direction. Therefore, the anisotropic light scattering particles 51 can enhance the light scattering effect in all directions as compared to the spherical light scattering particles 51. Therefore, by using the anisotropic light scattering particles 51 having the major axis direction and the minor axis direction in the light extraction layer 5, it is possible to scatter light in an oblique direction while suppressing reduction of front extraction light, The light extraction efficiency can be further improved.

- the major axis direction and the minor axis direction of the light scattering particles 51 are not necessarily orthogonal to each other, and may have an anisotropic shape in which the major axis direction and the minor axis direction are at an arbitrary angle.

- the particle size in the major axis direction and the particle size in the minor axis direction of the anisotropic light scattering particles 51 are preferably in the range of 0.05 to 10 ⁇ m as described above.

- the difference between the major axis direction and the minor axis direction particle size is preferably in the range of 1.2 to 5 with the minor axis direction particle size being 1. If the particle diameter in the major axis direction exceeds 5, the flatness on the surface opposite to the substrate 6 of the light extraction layer 5 may be deteriorated, which is not preferable.

- the surface of the light scattering particle 51 may be flat, but preferably has an uneven shape.

- the surface of the light scattering particle 51 has an uneven shape, the light scattering effect can be increased and the light extraction efficiency can be further improved as compared with the case where the surface is flat.

- the light scattering particles 51 those having a refractive index smaller than that of the base material 50 constituting the light extraction layer 5 are used. In this way, the light incident on the base material 50 can be totally reflected on the surface of the light scattering particles 51 and scattered in various directions.

- the difference between the refractive index of the base material 50 constituting the light extraction layer 5 and the refractive index of the light scattering particles 51 is preferably 0.15 to 0.45. When this difference is less than 0.15, the light totally reflected on the surface of the light scattering particles 51 is reduced, and a sufficient light scattering function cannot be obtained.

- the refractive index of the translucent resin used as the base material 50 is usually about 1.4 to 1.8, the difference in refractive index from the base material 50 is 0.45 or more. It is not easy to use a low refractive index material for the light scattering particles 51.

- the light transmittance of the light extraction layer 5 is preferably at least 50% or more, more preferably 80% or more.

- the light extraction layer 5 is preferably designed so that total reflection at the interface with the first electrode layer 2 is difficult to occur. That is, the refractive index of the base material 50 of the light extraction layer 5 is preferably substantially the same as that of the first electrode layer 2.

- substantially equal means that the refractive index difference is ⁇ 0.2 or less.

- an electrode material made of a metal, an alloy, an electrically conductive compound, or a mixture thereof having a high work function is used so that holes can be efficiently injected into the organic layer 4. It is particularly preferable to use a material having a work function of 4 eV or more.

- the material of the first electrode layer 2 include metals such as gold, CuI, ITO (indium-tin oxide), SnO 2 , ZnO, IZO (indium-zinc oxide), and GZO (gallium- Zinc oxide), conductive polymers such as PEDOT and polyaniline, conductive polymers doped with any acceptor, and conductive light-transmitting materials such as carbon nanotubes.

- the 1st electrode layer 2 can be produced by forming the electrode material mentioned above in the thin film by methods, such as a vacuum evaporation method, sputtering method, application

- the transmittance of the second electrode layer 3 is preferably 70% or more.

- the sheet resistance of the second electrode layer 3 is preferably several hundred ⁇ / ⁇ or less, and more preferably 100 ⁇ / ⁇ or less.

- the film thickness of the first electrode layer 2 varies depending on the characteristics such as the conductivity of the material, but in order to control the characteristics such as the light transmittance and the sheet resistance of the first electrode layer 2 as described above, it is 500 nm. The following is preferable, and a range of 10 to 200 nm is more preferable.

- the first electrode layer 2 is preferably configured such that the surface opposite to the light extraction layer 5 has high flatness in order to prevent leakage current and short circuit.

- the organic layer 4 is formed by stacking the hole transport layer 42, the light emitting layer 41, and the electron transport layer 43 described above, and an electron transport layer, a hole block layer, an electron injection layer, or the like (not shown) on the light emitting layer 41. These appropriate organic layers may be laminated.

- the light emitting layer 41 may be formed in a plurality of layers. As described above, when a plurality of the light emitting layers 41 are provided, the number of stacked layers is preferably 5 or less, more preferably 3 or less because the difficulty of optical and electrical element design increases as the number of layers increases. . In this case, it is preferable to interpose a charge supply layer (not shown) between the plurality of organic layers 4.

- the charge supply layer examples include metal thin films such as Ag, Au, and Al, metal oxides such as vanadium oxide, molybdenum oxide, rhenium oxide, and tungsten oxide, ITO, IZO, AZO, GZO, ATO, and SnO 2 .

- Transparent conductive film so-called stack of n-type semiconductor and p-type semiconductor, metal thin film or stack of transparent conductive film and n-type semiconductor and / or p-type semiconductor, mixture of n-type semiconductor and p-type semiconductor, n-type semiconductor Alternatively, a mixture of a p-type semiconductor and a metal can be used.

- the n-type semiconductor or p-type semiconductor may be an inorganic material or an organic material. Furthermore, it may be obtained by a mixture of organic material and metal, organic material and metal oxide, organic material and organic acceptor / donor material, inorganic acceptor / donor material, etc. Select and use.

- the hole transport layer 42 is appropriately selected from a group of compounds having hole transport properties.

- this type of compound include 4,4′-bis [N- (naphthyl) -N-phenyl-amino] biphenyl ( ⁇ -NPD), N, N′-bis (3-methylphenyl)-(1 , 1′-biphenyl) -4,4′-diamine (TPD), 2-TNATA, 4,4 ′, 4 ′′ -tris (N- (3-methylphenyl) N-phenylamino) triphenylamine (MTDATA) 4,4'-N, N'-dicarbazole biphenyl (CBP), spiro-NPD, spiro-TPD, spiro-TAD, TNB, and the like, triarylamine compounds, amine compounds containing carbazole groups, fluorene Examples thereof include amine compounds containing derivatives, etc. It is not limited to those described above, and any generally known hole transporting material can be used.

- Examples of the organic EL material constituting the light emitting layer 41 include anthracene, naphthalene, pyrene, tetracene, coronene, perylene, phthaloperylene, naphthaloperylene, diphenylbutadiene, tetraphenylbutadiene, coumarin, oxadiazole, bisbenzoxazoline, bisstyryl, Cyclopentadiene, quinoline metal complex, tris (8-hydroxyquinolinato) aluminum complex (Alq 3 ), tris (4-methyl-8-quinolinato) aluminum complex, tris (5-phenyl-8-quinolinato) aluminum complex, amino Quinoline metal complex, benzoquinoline metal complex, tri- (p-terphenyl-4-yl) amine, 1-aryl-2,5-di (2-thienyl) pyrrole derivative, pyran, quinacridone, rubrene, dis Rirubenzen derivatives, distyryl arylene

- the light emitting material selected from these compounds suitably.

- so-called phosphorescent materials for example, luminescent materials such as Ir complexes, Os complexes, Pt complexes, and europium complexes, or compounds having these in the molecule or high Molecules can also be suitably used. These materials are appropriately selected and used as necessary.

- the light emitting layer 41 made of the above-described material may be formed by a dry process such as vapor deposition or transfer, or may be formed by a wet process such as spin coating, spray coating, die coating, or gravure printing. .

- the electron transport layer 43 is formed from a material appropriately selected from the group of compounds having electron transport properties.

- this type of compound include metal complexes known as electron transporting materials such as Alq 3 and compounds having a heterocyclic ring such as phenanthroline derivatives, pyridine derivatives, tetrazine derivatives, and oxadiazole derivatives.

- metal complexes known as electron transporting materials such as Alq 3

- compounds having a heterocyclic ring such as phenanthroline derivatives, pyridine derivatives, tetrazine derivatives, and oxadiazole derivatives.

- Arbitrary well-known arbitrary electron transport materials can be used.

- the second electrode layer 3 is preferably made of an electrode material made of a metal, an alloy, an electrically conductive compound and a mixture thereof having a low work function so that electrons can be efficiently injected into the light emitting layer 41. It is particularly preferable that the work function is 5 eV or less.

- the material constituting the second electrode layer 5 include alkali metals, alkali metal halides, alkali metal oxides, alkaline earth metals, and alloys of these with other metals. Specifically, aluminum (Al), silver (Ag), or a compound containing these metals can be used. Moreover, you may comprise as a laminated structure etc. combining Al and another electrode material.

- Such electrode material combinations include alkali metal and Al laminates, alkali metal and silver laminates, alkali metal halides and Al laminates, and alkali metal oxides and Al laminates.

- Body alkaline earth metal or laminate of rare earth metal and Al, alloys of these metal species with other metals, and the like.

- a laminate of sodium (Na), Na-potassium (K) alloy, lithium (Li), magnesium (Mg), etc. and Al Mg-Ag mixture, Mg-indium mixture, Al-Li Examples include alloys, LiF / Al mixtures / laminates, Al / Al 2 O 3 mixtures, and the like.

- an alkali metal oxide, an alkali metal halide, or a metal oxide may be used as the base of the second electrode layer 3 and one or more conductive materials such as metals may be stacked and used. Examples of these include, for example, an alkali metal / Al laminate, an alkali metal halide / alkaline earth metal / Al laminate, an alkali metal oxide / Al laminate, and the like.

- a layer that promotes electron injection from the second electrode layer 3 (cathode) to the light emitting layer 41 that is, an electron injection layer (not shown) is interposed between the cathode and the light emitting layer. It is preferable to insert.

- a material constituting the electron injection layer As a material constituting the electron injection layer, a material common to the material constituting the second electrode layer 3, a metal oxide such as titanium oxide and zinc oxide, and a dopant that promotes electron injection, including the above materials, are used. Examples include, but are not limited to, mixed organic semiconductor materials.

- the second electrode layer 3 may be composed of a combination of a transparent electrode and a light reflective layer.

- the transparent electrode represented by ITO, IZO, etc.

- the organic layer at the interface of the second electrode layer 3 may be doped with an alkali metal such as lithium, sodium, cesium, or calcium, or an alkaline earth metal.

- Examples of the method for producing the second electrode layer 3 include forming the electrode material described above into a thin film by a method such as vacuum deposition, sputtering, or coating.

- the reflectance is preferably 80% or more, and more preferably 90% or more.

- the light transmittance of the second electrode layer 3 is preferably 70% or more.

- the thickness of the third electrode layer 5 varies depending on the material in order to control characteristics such as light transmittance of the third electrode layer 5, but is preferably 500 nm or less, preferably 100 to 200 nm. A range is particularly preferred.

- a non-alkali glass plate (No. 1737; manufactured by Corning) having a thickness of 0.7 mm was used as the substrate 6, and the coating material composition obtained on the glass surface was applied and dried by a spin coater at 1000 rpm.

- sputtering was performed using an ITO (tin-doped indium oxide) target (manufactured by Tosoh Corporation) to form a 150 nm ITO film.

- ITO in-doped indium oxide

- the glass substrate with ITO was subjected to ultrasonic cleaning with pure water, acetone, and isopropyl alcohol for 10 minutes each, then steam cleaned with isopropyl alcohol vapor for 2 minutes, dried, and further UV ozone cleaned for 10 minutes. Subsequently, this ITO layer-coated glass substrate was set in a vacuum deposition apparatus, and 4,4′-bis [N- (naphthyl) -N-phenyl-amino] biphenyl ( ⁇ -NPD) under a reduced pressure of 5 ⁇ 10 ⁇ 5 Pa. ) was deposited to a thickness of 40 nm to form a hole transport layer 42 on the first electrode layer 2 (ITO).

- a light emitting layer 41 in which Alq3 was doped with 6% rubrene was provided with a thickness of 30 nm. Further, TpPyPhB was deposited to a thickness of 65 nm as the electron transport layer 43. Further, LiF was deposited to a thickness of 1 nm as an electron injection layer (not shown), and Al was deposited to a thickness of 80 nm as the second electrode layer 3 (cathode), thereby producing the organic EL element 1 of Example 1.

- the organic EL element 1 of Example 2 was produced.

- surface irregular fine particles Matsumoto Yushi Seiyaku Co., Ltd .

- Matsumoto Microsphere M, particle size 5 ⁇ m, nD 1.5

- the “condensed compound equivalent” is the mass that Si present is SiO 2 in the case of tetraalkoxysilane, and the mass that is SiO 1.5 in the case of trialkoxysilane.

- a non-alkali glass plate (No. 1737, manufactured by Corning) having a thickness of 0.7 mm was used as the substrate 6, and the coating material composition obtained on the glass surface was applied and dried by a spin coater at 1000 rpm. After repeating coating and drying 6 times, heat treatment was performed by baking at 200 ° C. for 30 minutes.

- a film was formed by drying, and heat treatment was performed by baking at 200 ° C. for 30 minutes, and a planarizing layer having a thickness of about 4 ⁇ m was laminated.

- An organic EL device of Comparative Example 1 was obtained in the same manner as in Example 1 except that the light extraction layer was produced by the above procedure.

- the light extraction layer 5 is a single layer. That is, by forming the base material 50 and the light scattering particles 51 of 5% by weight with respect to the base material 50, it is difficult for voids to be generated at the interface between the base material 50 and the light scattering particles 51. Light loss can be suppressed and light extraction efficiency can be improved. Although not described in Table 1 above, it was confirmed that the light scattering efficiency was improved by setting the light scattering particles 51 to 1 wt% or more with respect to the base material 50.

- the planarization layer is not formed in the light extraction layer 5, but the external quantum efficiency is higher than that of Comparative Example 1 in which the planarization layer is formed.

- the particle diameter of the light scattering particles is reduced (substantially 0.1 to 10 ⁇ m)

- the light extraction layer 5 faces the first electrode layer 5 (or the second electrode layer 3).

- the surface unevenness can be reduced, and light emission equivalent to or higher than that in the case where the planarization layer is provided is possible.

- the first electrode layer 5 formed on the light extraction layer 5 can also be made uniform with less unevenness. As a result, the risk of an element short circuit can be reduced, and the reliability of a device using the organic EL element 1 can be improved.

- Example 2 the external quantum efficiency exceeding that of Example 1 is shown.

- the anisotropically shaped light scattering particles 51 convex lens-shaped acrylic resin particles

- Example 3 the external quantum efficiency which exceeds Example 1 is shown. This result shows that the light scattering effect can be improved and the light extraction efficiency can be further improved by using the light scattering particles 51 having an uneven shape on the surface as in Example 3.

- Example 1 the difference between the refractive index of the base material 50 constituting the light extraction layer 5 and the refractive index of the light scattering particles 51 is 0.15 or more. In Example 1, the refractive index difference is less than 0.15. In Examples 1 to 3, external quantum efficiencies exceeding Comparative Example 1 are shown. This result shows that the suitable light scattering characteristic by the light-scattering particle

- the refractive index of the base material 50 constituting the light extraction layer 5 substantially the same as the refractive index of the first electrode layer 2 (anode), the light transmitted through the first electrode layer 2 is The light can be incident on the light extraction layer 5 and scattered by the light scattering particles 51 without being totally reflected at the interface with the light extraction layer 5.

- the light extraction layer 5 containing 1 to 5 wt% of light scattering particles 51 with respect to the base material 50 is provided on at least one surface of the first electrode layer 2 or the second electrode layer 3. If provided, the present invention is not limited to the above embodiment, and various modifications are possible. For example, a material other than the light scattering particles 51 may be added to the base material 50 constituting the light extraction layer 5. In addition, a layer configured in the same manner as the light extraction layer 5 described above may be provided outside the substrate 6.

Landscapes

- Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Chemical & Material Sciences (AREA)

- Dispersion Chemistry (AREA)

- General Physics & Mathematics (AREA)

- Electroluminescent Light Sources (AREA)

- Optical Elements Other Than Lenses (AREA)

Abstract

有機EL素子1は、第1の電極層2及び第2の電極層3の間に設けられた有機層4と、第1の電極層2及び第2の電極層3の少なくとも一方の表面に設けられ、光の指向性を変更する光取出し層5と、この光取出し層5に設けられた基板6と、を備える。光取出し層5は、母材50と、母材50に対して1~5重量%の光散乱粒子51とを含む。この構成によれば、光取出し層5を単層とすることができ、母材50と光散乱粒子51との界面に空隙が発生し難くなり、光取出し効率を向上させることができる。

Description

本発明は、光取出し層を有した有機エレクトロルミネッセンス素子に関する。

エレクトロルミネッセンス(EL)素子は、陽極及び陰極で挟持させた発光層が透明基板上に形成されたものであり、電極間に電圧印加されたとき、発光層にキャリアとして注入された電子及びホールの再結合により生成された励起子によって発光する。EL素子は、発光層の蛍光物質に有機物を用いた有機EL素子と、無機物を用いた無機EL素子に大別される。特に、有機EL素子は、低電圧で高輝度の発光が可能であり、蛍光物質の種類によって様々な発光色が得られ、また、平面状の発光パネルとしての製造が容易であることから、各種表示装置やバックライトとして用いられる。更に、近年では、高輝度に対応したものが実現され、これを照明器具に用いることが注目されている。

図3に一般的な有機EL素子の断面構成を示す。有機EL素子101は、透光性を有する基板106上に、透光性を有する陽極層102が設けられ、この陽極層102の上に、ホール輸送層142、発光層141及び電子輸送層143から成る有機層104が設けられる。また、有機層104上に、光反射性を有する陰極層103が設けられる。そして、陽極層102と陰極層103との間に電圧が印加されることによって、有機層104で発光した光は、陽極層102及び基板106を透過して取り出される。

ところで、屈折率の高い媒質から屈折率の低い媒質へ光が伝搬する場合、その界面では媒質間の屈折率により、スネルの法則から臨界角が決定され、その臨界角以上の光は界面で全反射し、屈折率の高い媒質に閉じ込められ、導波光として失われる。ここで、一般的な有機EL素子101に使用される基板106は、透明性、強度、低コスト、ガスバリア層、耐薬品性、耐熱性等の観点から、ガラスが広く用いられており、一般的なソーダライムガラス等の屈折率は1.52程度である。一方、陽極層102には、酸化インジウムに酸化錫をドープした酸化インジウム錫(ITO)や酸化インジウム亜鉛(IZO)がその優れた透明性と電気伝導性から広く用いられている。これらITOやIZOの屈折率は、その組成、成膜方法、結晶構造等により変化するが、ITOの屈折率は1.7~2.3程度、IZOの屈折率は1.9~2.4程度であり、いずれも基板106に比べて高い屈折率を持つ。

また、有機層104に用いられる発光層141、ホール輸送層142、電子輸送層143等を構成する発光材料等の各材料の屈折率は、1.6~2.0程度のものが多い。つまり、一般的な有機EL素子101においては、各層の屈折率の大小関係は、大気<基板<有機層<陽極となる。そのため、有機EL素子101の発光層141の発光源から出射した光のうち、基板6と素子外(大気)の界面及び陽極1と基板6の界面に、大きな入射角で入射した光は、それらの界面で全反射するので、有効光として素子外に取り出されないことがある。

そこで、基板106と陽極層102との間に、それらの光を取り出すために、光散乱機能を有する層等から成る光取出し層を設けることによって、発光層141で発光した光の光利用効率を向上させた有機EL素子が知られている(例えば、日本特許出願公開の特開2006-286616号参照)。

ところで、上記日本特許出願公開の特開2006-286616号に記載の有機EL素子においては、光取出し層の一部として、光散乱粒子を含有する光散乱粒子層を用いている。しかしながら、光散乱粒子層の表面は、光散乱粒子の存在によって凹凸状になっている。この表面が凹凸状であると、陽極、有機層、陰極を均一な厚さで積層できないので、光散乱粒子層の上面側には、その表面を平滑にする平滑化層が形成される。ところが、この平滑化層を光取出し層上に積層すると、光散乱粒子と平滑層との界面に空隙が発生することがあり、この空隙によって光取出し層が十分に機能せず、光取出し効率が低下する虞があった。

本発明は、上記課題を解決するものであり、光取出し層を単層とすることができ、また、母材と光散乱粒子との界面における空隙の発生を抑制して、光取出し効率を向上させることができる有機EL素子を提供することを目的とする。

上記課題を解決するため、本発明に係る有機エレクトロルミネッセンス素子は、第1の電極層及び第2の電極層の間に設けられた有機層と、前記第1の電極層及び前記第2の電極層の少なくとも一方の表面に設けられ、光の指向性を変更する光取出し層と、この光取出し層上に設けられた基板と、を備え、前記光取出し層は、該光取出し層を構成する母材と、前記母材に対して1~5重量%の光散乱粒子とを含むことを特徴とする。

上記有機エレクトロルミネッセンス素子において、前記光散乱粒子の粒径は、0.1~10μmであることが好ましい。

上記有機エレクトロルミネッセンス素子において、前記光散乱粒子は、長軸方向及び短軸方向において形状が異なる粒子であることが好ましい。

上記有機エレクトロルミネッセンス素子において、前記光散乱粒子は、その表面に凹凸形状を有することが好ましい。

上記有機エレクトロルミネッセンス素子において、前記光取出し層を構成する母材の屈折率と、前記光散乱粒子の屈折率との差が、0.15~0.45であることが好ましい。

上記有機エレクトロルミネッセンス素子において、前記光取出し層を構成する母材の屈折率と、前記光取出し層と接する前記第1の電極層又は前記第2の電極層の屈折率とが、実質的に等しいことが好ましい。

本発明によれば、光取出し層は、母材に対して1~5重量%の光散乱粒子とを含むので、単層でも十分な光取出し効率を向上させることができる。また、光散乱粒子が1~5重量%であれば、光散乱粒子母材と光散乱粒子との界面における空隙を発生し難くすることができ、光取出し効率を更に向上させることができる。

本発明の一実施形態に係る有機エレクトロルミネッセンス素子(以下、有機EL素子)について、図1を参照して説明する。本実施形態の有機EL素子1は、第1の電極層2及び第2の電極層3の間に設けられた有機層4と、第1の電極層2及び第2の電極層3の少なくとも一方の表面に設けられ、光の指向性を変更する光取出し層5と、光取出し層5上に設けられた基板6と、を備える。この構成において、第1の電極層2は、ホール輸送層42に正孔を供給する陽極として機能し、第2の電極層3は、発光層41に電子を注入する陰極として機能する。また、第1の電極層2及び基板6は透光性を有し、第2の電極層3は光反射性を有する。なお、本例では、第1の電極層2の一方の表面に光取出し層5が設けられた構成を示す。このように構成された有機EL素子1においては、第1の電極層2及び第2の電極層3の間に電圧が印加されることによって、有機層4の発光層41で発光した光が、第1の電極層2及び基板6を透過して素子外に取り出される。

なお、有機層4は、発光材料を含む発光層41に加えて、第2の電極層3と発光層41との間に設けられた電子輸送層43と、第1の電極層2と発光層41との間に設けられたホール輸送層42とを備えた構成を示しているが、この構成に限られない。また、発光層41としては、複数の発光層が積層されたものであってもよい。

基板6には、例えば、ソーダライムガラスや無アルカリガラス等の透明ガラス板や、ポリエステル、ポリオレフィン、ポリアミド、エポキシ等の樹脂、フッ素系樹脂等から任意の方法によって作製されたプラスチックフィルムやプラスチック板等が用いられる。また、基板6は、鉛等の重金属を混合したガラスであってもよく、任意のものを用いることができる。

光取出し層5は、この光取出し層5を構成する母材50に対して1~5重量%の光散乱粒子51を混合した組成物から形成される。母材50としては、透光性に優れ、光取出し層5と接する第1の電極層2又は第2の電極層3と実質的に等しい屈折率を有する材料が好適に用いられ、例えば、イミド系樹脂、チオウレタン系樹脂等が用いられる。光散乱粒子51としては、シリカやアルミナ等の透光性微粒子が用いられる。光散乱粒子51の濃度が1重量%未満であると、十分な光取出し効果を得られなくなる。

一方、光散乱粒子51の濃度が5重量%を越えると、光取出し層5に接する基板6に亀裂が発生する虞がある。ここで、母材50となるイミド系樹脂に対して5重量%、7.5重量%又は10重量%の光散乱粒子51を分散させ、ガラス製の基板6に塗布、乾燥することで光取出し層5を作製し、その表面の顕微鏡写真を、夫々図2(a)(b)に示す。なお、母材50及び光散乱粒子51には、OPTMATE製のイミド系樹脂及びGE東芝シリコーン製のメチルシリコーン粒子(粒子径2μm)を用いた。

図2(b)に示すように、母材50に対して7.5重量%の光散乱粒子51を添加した光取出し層は、基板6の表面に亀裂が発生した。この亀裂は、短絡の要因となり、デバイスの信頼性を低下させる。これに対して、母材50に対して5重量%の光散乱粒子51を添加した光取出し層5は、図2(a)に示すように、基板6の表面に亀裂が発生することはなかった。

光散乱粒子51の粒径は、0.05~10μmであることが好ましい。光散乱粒子51の粒径が0.05μm未満であると、光を散乱させる効果を十分に得ることができず、光取出し効率を十分に高めることができない。一方、光散乱粒子51の粒径が10μmを越えると、光取出し層5の基板6とは反対側の表面における平坦性が悪くなる虞がある。

光散乱粒子51の形状は、球形等のような等方形状であってもよいが、長軸方向及び短軸方向において形状が異なる粒子であることが好ましい。光散乱粒子51は、異方形状であると、その長軸方向が光取出し層5の膜厚方向に対して種々な角度及び方向に配列し、光散乱粒子51による光の散乱効果を向上させることができる。

基板6の表面に、異方形状の光散乱粒子51を用いて光取出し層5を塗布により形成したとき、光散乱粒子51は、特別な処理等を行わない限り、その長軸方向が、基板6の表面と平行等一方向に規則的に配列することはなく、不規則な方向に配列される。そのため、異方形状の光散乱粒子51は、真球状の光散乱粒子51よりも、あらゆる方向への光の散乱効果を高くすることができる。従って、光取出し層5に、長軸方向と短軸方向を有する異方形状の光散乱粒子51を用いることによって、正面取出し光の低減を抑えつつ、斜め方向の光を散乱させることができ、光取出効率をより向上させることができる。

ここで、光散乱粒子51の長軸方向と短軸方向とは必ずしも直交している必要はなく、長軸方向と短軸方向とが任意の角度である異方形状であってもよい。また、この異方形状の光散乱粒子51の長軸方向の粒径や、短軸方向の粒径は、上述したように、0.05~10μmの範囲内であることが好ましい。また、長軸方向と短軸方向の粒径の差は、短軸方向の粒径を1として、長軸方向の粒径が1.2~5の範囲であることが好ましい。長軸方向の粒径が5を超えると、光取出し層5の基板6とは反対側の表面における平坦性が悪くなる虞があるので好ましくない。

また、光散乱粒子51の表面は、平坦であってもよいが、凹凸形状を有するものが好ましい。光散乱粒子51の表面が、凹凸形状を有していると、表面が平坦な場合に比べて、光の散乱効果を高くすることができ、光取出効率をより向上させることができる。

光散乱粒子51は、その屈折率が光取出し層5を構成する母材50の屈折率よりも小さくなるものが用いられる。こうすれば、母材50に入射した光を、光散乱粒子51の表面で全反射させて、様々な方向に散乱させることができる。

また、光取出し層5を構成する母材50の屈折率と、光散乱粒子51の屈折率との差は、0.15~0.45であることが好ましい。この差が0.15未満であると、光散乱粒子51の表面において全反射する光が少なくなり、十分な光散乱機能を得られない。また、母材50として用いられる透光性樹脂の屈折率が通常1.4~1.8程度であることを鑑みれば、母材50との屈折率差を0.45以上とするような超低屈折率材料を光散乱粒子51に用いることは容易でない。

また、光取出し層5の光透過率は、少なくとも50%以上であることが好ましく、80%以上がより好ましい。また、光取出し層5は、第1の電極層2との界面における全反射が生じ難いように、設計がなされていることが好ましい。つまり、光取出し層5の母材50の屈折率は、第1の電極層2と実質的に等しい屈折率であることが好ましい。ここでいう実質的に等しいとは、屈折率差が±0.2以下であるものとする。

第1の電極層2は、有機層4に対して効率的に正孔を注入できるように、仕事関数の大きい金属、合金、電気伝導性化合物、又はこれらの混合物から成る電極材料を用いることが好ましく、仕事関数が4eV以上のものを用いることが特に好ましい。このような第1の電極層2の材料としては、例えば、金等の金属、CuI、ITO(インジウム-スズ酸化物)、SnO2、ZnO、IZO(インジウム-亜鉛酸化物)、GZO(ガリウム-亜鉛酸化物)等、PEDOT、ポリアニリン等の導電性高分子及び任意のアクセプタ等でドープした導電性高分子、カーボンナノチューブ等の導電性透光性材料を挙げることができる。第1の電極層2は、上述した電極材料を、例えば、基板6の表面に真空蒸着法やスパッタリング法、塗布等の方法により薄膜に形成することによって作製することができる。第2の電極層3の透過率は、70%以上であることが好ましい。また、第2の電極層3のシート抵抗は、数百Ω/□以下であることが好ましく、100Ω/□以下であることがより好ましい。第1の電極層2の膜厚は、材料の導電性等の特性により異なるが、第1の電極層2の光透過率、シート抵抗等の特性を上記のように制御するためには、500nm以下であることが好ましく、10~200nmの範囲に設定されることがより好ましい。また、第1の電極層2は、リーク電流やショートを防ぐために、光取出し層5とは反対側の表面が、高平坦性を有するように構成されていることが好ましい。

有機層4は、上述したホール輸送層42、発光層41及び電子輸送層43が積層されたものであり、発光層41上に、電子輸送層、ホールブロック層又は電子注入層等(不図示)の適宜の有機層が積層されてもよい。また、発光層41は、複数層形成されていてもよい。このように、発光層41を複数層設ける場合には、その積層数は、多くなるに従って光学的及び電気的な素子設計の難易度が増すので、5層以内が好ましく、3層以内がより好ましい。また、この場合、複数の有機層4間に、電荷供給層(不図示)を介在させることが好ましい。この電荷供給層としては、例えば、Ag、Au、Al等の金属薄膜、酸化バナジウム、酸化モリブデン、酸化レニウム、酸化タングステン等の金属酸化物、ITO、IZO、AZO、GZO、ATO、SnO2等の透明導電膜、いわゆるn型半導体とp型半導体の積層体、金属薄膜又は透明導電膜とn型半導体及び/又はp型半導体との積層体、n型半導体とp型半導体の混合物、n型半導体又はp型半導体と金属との混合物等が挙げられる。n型半導体やp型半導体としては、無機材料であっても、有機材料であってもよい。更に、有機材料と金属との混合物、有機材料と金属酸化物、有機材料と有機系アクセプタ/ドナー材料、無機系アクセプタ/ドナー材料等の組み合わせによって得られるものであってもよく、これらが適宜に選定して使用される。

ホール輸送層42は、ホール輸送性を有する化合物の群から適宜に選定される。この種の化合物としては、例えば、4,4’-ビス[N-(ナフチル)-N-フェニル-アミノ]ビフェニル(α-NPD)、N,N’-ビス(3-メチルフェニル)-(1,1’-ビフェニル)-4,4’-ジアミン(TPD)、2-TNATA、4,4’,4”-トリス(N-(3-メチルフェニル)N-フェニルアミノ)トリフェニルアミン(MTDATA)、4,4’-N,N’-ジカルバゾールビフェニル(CBP)、スピロ-NPD、スピロ-TPD、スピロ-TAD、TNB等に代表されるトリアリールアミン系化合物、カルバゾール基を含むアミン化合物、フルオレン誘導体を含むアミン化合物等が挙げられる。なお、上述したものに限られず、一般に知られる任意のホール輸送材料を用いることができる。

発光層41を構成する有機EL材料としては、例えば、アントラセン、ナフタレン、ピレン、テトラセン、コロネン、ペリレン、フタロペリレン、ナフタロペリレン、ジフェニルブタジエン、テトラフェニルブタジエン、クマリン、オキサジアゾール、ビスベンゾキサゾリン、ビススチリル、シクロペンタジエン、キノリン金属錯体、トリス(8-ヒドロキシキノリナート)アルミニウム錯体(Alq3)、トリス(4-メチル-8-キノリナート)アルミニウム錯体、トリス(5-フェニル-8-キノリナート)アルミニウム錯体、アミノキノリン金属錯体、ベンゾキノリン金属錯体、トリ-(p-ターフェニル-4-イル)アミン、1-アリール-2,5-ジ(2-チエニル)ピロール誘導体、ピラン、キナクリドン、ルブレン、ジスチリルベンゼン誘導体、ジスチリルアリーレン誘導体、ジスチリルアミン誘導体及び各種蛍光色素等、前述の材料系及びその誘導体を始めとするものが挙げられるが、これらに限定するものではない。また、これらの化合物のうちから選択される発光材料を適宜混合して用いることが好ましい。また、上記化合物に代表される蛍光色素由来の化合物のみならず、いわゆる燐光発光材料、例えば、Ir錯体、Os錯体、Pt錯体、ユーロピウム錯体等々の発光材料、又はそれらを分子内に有する化合物若しくは高分子も好適に用いることができる。これらの材料は、必要に応じて、適宜選択して用いられる。上述した材料から成る発光層41は、蒸着、転写等乾式プロセスによって成膜されてもよいし、スピンコート、スプレーコート、ダイコート、グラビア印刷等、湿式プロセスによって成膜されるものであってもよい。

電子輸送層43は、電子輸送性有する化合物の群から適宜に選定された材料から形成される。この種の化合物としては、例えば、Alq3等の電子輸送性材料として知られる金属錯体や、フェナントロリン誘導体、ピリジン誘導体、テトラジン誘導体、オキサジアゾール誘導体等のヘテロ環を有する化合物等が挙げられる。なお、上述したものに限られず、一般に知られる任意の電子輸送材料を用いることができる。

第2の電極層3は、発光層41に対して効率的に電子を注入できるように、仕事関数の小さい金属、合金、電気伝導性化合物及びこれらの混合物から成る電極材料を用いることが好ましく、仕事関数が5eV以下のものであることが特に好ましい。第2の電極層5を構成する材料としては、アルカリ金属、アルカリ金属のハロゲン化物、アルカリ金属の酸化物、アルカリ土類金属等、及びこれらと他の金属との合金等が用いられる。具体的には、アルミニウム(Al)や銀(Ag)、又はこれら金属を含む化合物を用いることができる。また、Alと他の電極材料を組み合わせて積層構造等として構成するものであってもよい。このような電極材料の組み合わせとしては、アルカリ金属とAlとの積層体、アルカリ金属と銀との積層体、アルカリ金属のハロゲン化物とAlとの積層体、アルカリ金属の酸化物とAlとの積層体、アルカリ土類金属や希土類金属とAlとの積層体、これらの金属種と他の金属との合金等が挙げられる。具体的には、例えば、ナトリウム(Na)、Na-カリウム(K)合金、リチウム(Li)、マグネシウム(Mg)等とAlとの積層体、Mg-Ag混合物、Mg-インジウム混合物、Al-Li合金、LiF/Al混合物/積層体、Al/Al2O3混合物等が挙げられる。更に、アルカリ金属の酸化物、アルカリ金属のハロゲン化物、又は金属酸化物を第2の電極層3の下地として用い、更に金属等の導電材料を1層以上積層して用いてもよい。これらの例として、例えば、アルカリ金属/Alの積層、アルカリ金属のハロゲン化物/アルカリ土類金属/Alの積層、アルカリ金属の酸化物/Alの積層等が挙げられる。また、上記に列挙したもの以外についても、第2の電極層3(陰極)から発光層41への電子注入を促進させる層、すなわち、電子注入層(不図示)を陰極と発光層の間に挿入させることが好ましい。電子注入層を構成する材料としては、上記第2の電極層3を構成する材料と共通のもの、酸化チタン、酸化亜鉛等の金属酸化物、上記材料を含めて、電子注入を促進させるドーパントを混合した有機半導体材料等が挙げられるが、これらに限定されるものではない。

また、第2の電極層3は、透明電極と光反射性の層との組み合わせによって構成されてもよい。第2の電極層3を透光性の電極として形成する場合には、ITO、IZO等に代表される透明電極にて形成してもよい。また、第2の電極層3の界面の有機物層にリチウム、ナトリウム、セシウム、カルシウム等のアルカリ金属、アルカリ土類金属をドープしても良い。

第2の電極層3の作製方法としては、例えば、上述した電極材料を真空蒸着法やスパッタリング法、塗布等の方法により、薄膜に形成すること等が挙げられる。第2の電極層5が、光反射性電極である場合には、その反射率は80%以上であることが好ましく、90%以上であることがより好ましい。

また、第2の電極層3が透光性電極である場合には、第2の電極層3の光透過率が70%以上であることが好ましい。この場合の第3の電極層5の膜厚は、第3の電極層5の光透過率等の特性を制御するために、材料により異なるが、500nm以下であることが好ましく、100~200nmの範囲であることが特に好ましい。

次に、上述した実施形態の実施例について、比較例と対比しながら具体的に説明する。

(実施例1)

まず、光取出し層5の母材50としてイミド系樹脂(OPTMATE製、HRI1783、nD=1.78、濃度18%)に対して5重量%となるように光散乱粒子51としてメチルシリコーン粒子(粒子径2μm、GE東芝シリコーン製、トスパール120、nD=1.45)を添加してホモジナイザーで分散させてコーティング材組成物を得た。

まず、光取出し層5の母材50としてイミド系樹脂(OPTMATE製、HRI1783、nD=1.78、濃度18%)に対して5重量%となるように光散乱粒子51としてメチルシリコーン粒子(粒子径2μm、GE東芝シリコーン製、トスパール120、nD=1.45)を添加してホモジナイザーで分散させてコーティング材組成物を得た。

次に、基板6として、厚み0.7mmの無アルカリガラス板(No.1737;コーニング製)を用い、ガラス表面に得られたコーティング材組成物をスピンコータによって1000rpmの条件で塗布、乾燥し、200℃で30分間焼成することによって熱処理し、厚み約6.5μmの光取出し層5を設けた。

次に、ITO(スズドープ酸化インジウム)ターゲット(東ソー製)を用いてスパッタを行い、150nmのITO膜を形成した。得られたITO層付ガラス基板を、Ar雰囲気下200℃で1時間アニール処理を行い、シート抵抗18Ω/□の第1の電極層2を形成した。第1の電極層2の屈折率を、FilmTek社製SCI3000で測定したところ、nD=1.78であった。

このITO付きガラス基板を純水、アセトン、イソプロピルアルコールで各10分間超音波洗浄した後、イソプロピルアルコール蒸気で2分間蒸気洗浄して、乾燥し、更に10分間UVオゾン洗浄した。続いて、このITO層付ガラス基板を真空蒸着装置にセットし、5×10-5Paの減圧下、4,4′-ビス[N-(ナフチル)-N-フェニル-アミノ]ビフェニル(α-NPD)を厚み40nmとなるように蒸着し、第1の電極層2(ITO)上にホール輸送層42を形成した。次いで、ホール輸送層42の上に、Alq3にルブレンを6%ドープした発光層41を厚み30nmにして設けた。更に、電子輸送層43としてTpPyPhBを厚み65nmに成膜した。また、電子注入層(不図示)としてLiFを厚み1nm、第2の電極層3(陰極)としてAlを厚み80nmに成膜して、実施例1の有機EL素子1を作製した。

(実施例2)

光散乱粒子51として凸レンズ形状のアクリル樹脂粒子(積水化成品(株)製L-XX-03N、平均粒径5μm、nD=1.5)を用いた以外は、実施例1と同様にして実施例2の有機EL素子1を作製した。

光散乱粒子51として凸レンズ形状のアクリル樹脂粒子(積水化成品(株)製L-XX-03N、平均粒径5μm、nD=1.5)を用いた以外は、実施例1と同様にして実施例2の有機EL素子1を作製した。

(実施例3)

光散乱粒子51として表面凹凸微粒子(松本油脂製薬(株)製;マツモトマイクロスフェアーM、粒径5μm、nD=1.5)を用いた以外は、実施例1と同様にして有機EL素子1を作製した。

光散乱粒子51として表面凹凸微粒子(松本油脂製薬(株)製;マツモトマイクロスフェアーM、粒径5μm、nD=1.5)を用いた以外は、実施例1と同様にして有機EL素子1を作製した。

(比較例1)

テトラエトキシシラン86.8gにイソプロピルアルコール803.5gを加え、更にγ-メタクリロキシプロピルトリメトキシシラン34.7g及び0.1N硝酸75gを加え、ディスパーを用いてよく混合することによって組成液を調整した。調整した組成液を40℃恒温槽中で2時間攪拌し、重量平均分子量が1050のバインダー形成材料としてのシリコーンレジン5質量%のシリコーンレジン溶液(nD=1.43)を得た。このシリコーンレジン溶液に、メチルシリコーン粒子(粒子径2μm、GE東芝シリコーン製、トスパール120、nD=1.45)をメチルシリコーン粒子/シリコーンレジン(縮合化合物換算)の固形分質量基準で80/20となるように添加して、ホモジナイザーで分散させ、メチルシリコーン粒子分散シリコーンレジン溶液を得た。なお、「縮合化合物換算」とは、テトラアルコキシシランの場合は、存在するSiがSiO2であるとした質量、トリアルコキシシランの場合は、SiO1.5であるとした質量である。

テトラエトキシシラン86.8gにイソプロピルアルコール803.5gを加え、更にγ-メタクリロキシプロピルトリメトキシシラン34.7g及び0.1N硝酸75gを加え、ディスパーを用いてよく混合することによって組成液を調整した。調整した組成液を40℃恒温槽中で2時間攪拌し、重量平均分子量が1050のバインダー形成材料としてのシリコーンレジン5質量%のシリコーンレジン溶液(nD=1.43)を得た。このシリコーンレジン溶液に、メチルシリコーン粒子(粒子径2μm、GE東芝シリコーン製、トスパール120、nD=1.45)をメチルシリコーン粒子/シリコーンレジン(縮合化合物換算)の固形分質量基準で80/20となるように添加して、ホモジナイザーで分散させ、メチルシリコーン粒子分散シリコーンレジン溶液を得た。なお、「縮合化合物換算」とは、テトラアルコキシシランの場合は、存在するSiがSiO2であるとした質量、トリアルコキシシランの場合は、SiO1.5であるとした質量である。

次に、基板6として厚み0.7mmの無アルカリガラス板(No.1737、コーニング製)を用い、ガラス表面に得られたコーティング材組成物をスピンコータによって1000rpmの条件で塗布、乾燥した。塗布、乾燥を6回繰り返した後に200℃で30分間焼成することによって熱処理を行った。

次に、光取出し層に平坦性を付与するために、散乱粒子層付きガラス基板にイミド系樹脂(OPTMATE製、HRI1783、nD=1.78、濃度18%)をスピンコータによって2000rpmの条件で塗布、乾燥して被膜を形成し、200℃で30分間焼成することによって熱処理し、厚み約4μmの平坦化層を積層した。上記手順により、光取出し層を作製した以外は、実施例1と同様にして比較例1の有機EL素子を得た。

(評価試験)

各実施例及び比較例として作製された有機EL素子において、電極間に、電流密度が10mA/cm2となるように電流を流し、大気放射光を積分球によって計測した。この計測結果に基づいて外部量子効率を算出し、比較例1との比を下記の表1に示す。

各実施例及び比較例として作製された有機EL素子において、電極間に、電流密度が10mA/cm2となるように電流を流し、大気放射光を積分球によって計測した。この計測結果に基づいて外部量子効率を算出し、比較例1との比を下記の表1に示す。

上記表1に見られるように、上述した実施形態に基づいた実施例1乃至3は、比較例1と対して、外部量子効率が向上していることが示された。実施例1乃至3は、いずれも光取出し層5は単層である。つまり、母材50と、母材50に対して5重量%の光散乱粒子51とで構成することにより、母材50と光散乱粒子51との界面に空隙が発生し難くなり、この空隙による光のロスを抑制し、光取出し効率を向上させることができる。なお、上記表1には記載していないが、光散乱粒子51は、母材50に対して1重量%以上とすることにより、光取出し効率の向上が確認された。

実施例1乃至3は、いずれも光取出し層5において平坦化層は形成されていないが、平坦化層が形成されている比較例1を上回る外部量子効率が示されている。この結果は、光散乱粒子の粒径を小さく(実質的には0.1~10μm)にすれば、光取出し層5における第1の電極層5(又は第2の電極層3)と対向する面の凹凸を少なくすることができ、平坦化層が有る場合と同等以上の発光が可能であることを示す。また、光取出し層5の表面の凹凸が少ないと、この光取出し層5上に形成された第1の電極層5も、凹凸が少なく均一な厚さとすることができる。その結果、素子短絡の虞を少なくすることができ、この有機EL素子1を用いたデバイスの信頼性の向上させることができる。

また、実施例2において、実施例1を上回る外部量子効率が示されている。この結果は、実施例2のように、異方形状の光散乱粒子51(凸レンズ形状のアクリル樹脂粒子)を用いることにより、光の散乱効果を向上させることができ、光取出し効率をより向上させられることを示す。また、実施例3において、実施例1を上回る外部量子効率が示されている。この結果は、実施例3のように、表面に凹凸形状を有する光散乱粒子51を用いることにより、光の散乱効果を向上させることができ、光取出し効率をより向上させられることを示す。

また、実施例1乃至3は、いずれも光取出し層5を構成する母材50の屈折率と、光散乱粒子51の屈折率の差が、0.15以上であり、これに対して、比較例1は、屈折率差が0.15未満である。そして、実施例1乃至3は、比較例1を上回る外部量子効率が示されている。この結果は、この屈折率差の違いにより、光散乱粒子51による好適な光散乱特性を得られることを示す。

更に、光取出し層5を構成する母材50の屈折率と、第1の電極層2(陽極)の屈折率とを実質的に等しくすることで、第1の電極層2を透過した光は、光取出し層5との界面で全反射することなく、光取出し層5に入射し、光散乱粒子51で散乱させることができる。

なお、本発明は、第1の電極層2又は第2の電極層3の少なくとも一方の表面に、母材50に対して1~5重量%の光散乱粒子51とを含む光取出し層5が設けられたものであれば、上記実施形態に限らず、種々の変形が可能である。例えば、光取出し層5を構成する母材50に、光散乱粒子51以外の材料が添加されてもよい。また、上述した光取出し層5と同様に構成された層が、基板6の外側に設けられてもよい。

本願は日本国特許出願2011-083316号に基づいており、その内容は上記特許出願の明細書及び図面を参照することによって本願発明に組み込まれる。

1 有機EL素子

2 第1の電極層

3 第2の電極層

4 有機層

5 光取出し層

50 母材

51 光散乱粒子

6 基板

2 第1の電極層

3 第2の電極層

4 有機層

5 光取出し層

50 母材

51 光散乱粒子

6 基板

Claims (6)

- 第1の電極層及び第2の電極層の間に設けられた有機層と、前記第1の電極層及び前記第2の電極層の少なくとも一方の表面に設けられ、光の指向性を変更する光取出し層と、この光取出し層上に設けられた基板と、を備え、

前記光取出し層は、該光取出し層を構成する母材と、前記母材に対して1~5重量%の光散乱粒子とを含むことを特徴とする有機エレクトロルミネッセンス素子。 - 前記光散乱粒子の粒径は、0.1~10μmであることを特徴とする請求項1に記載の有機エレクトロルミネッセンス素子。

- 前記光散乱粒子は、長軸方向及び短軸方向において形状が異なる粒子であることを特徴とする請求項1又は請求項2に記載の有機エレクトロルミネッセンス素子。

- 前記光散乱粒子は、その表面に凹凸形状を有することを特徴とする請求項1乃至請求項3のいずれか一項に記載の有機エレクトロルミネッセンス素子。

- 延期光取出し層を構成する母材の屈折率と、前記光散乱粒子の屈折率との差が、0.15~0.45であることを特徴とする請求項1乃至請求項4のいずれか一項に記載の有機エレクトロルミネッセンス素子。

- 前記光取出し層を構成する母材の屈折率と、前記光取出し層と接する前記第1の電極層又は前記第2の電極層の屈折率とが、実質的に等しいことを特徴とする請求項1乃至請求項5のいずれか一項に記載の有機エレクトロルミネッセンス素子。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US14/007,091 US20140008635A1 (en) | 2011-04-05 | 2012-02-17 | Organic electroluminescence element |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011083316A JP5824678B2 (ja) | 2011-04-05 | 2011-04-05 | 有機エレクトロルミネッセンス素子 |

| JP2011-083316 | 2011-04-05 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2012137398A1 true WO2012137398A1 (ja) | 2012-10-11 |

Family

ID=46968817

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2012/001045 WO2012137398A1 (ja) | 2011-04-05 | 2012-02-17 | 有機エレクトロルミネッセンス素子 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US20140008635A1 (ja) |

| JP (1) | JP5824678B2 (ja) |

| TW (1) | TW201301612A (ja) |

| WO (1) | WO2012137398A1 (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20150008422A1 (en) * | 2012-03-23 | 2015-01-08 | Lg Chem, Ltd. | Organic light emitting device |

| EP2973774A1 (en) * | 2013-03-12 | 2016-01-20 | PPG Industries Ohio, Inc. | Organic light emitting diode with light extracting layer |

| CN106935725A (zh) * | 2017-02-17 | 2017-07-07 | 武汉华星光电技术有限公司 | 有机电致发光显示装置 |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPWO2014156714A1 (ja) * | 2013-03-28 | 2017-02-16 | コニカミノルタ株式会社 | 面発光素子 |

| TWI511344B (zh) | 2013-05-08 | 2015-12-01 | Ind Tech Res Inst | 光取出元件及發光裝置 |

| JP6127791B2 (ja) * | 2013-07-16 | 2017-05-17 | 東洋インキScホールディングス株式会社 | 光散乱層用樹脂組成物、光散乱層、および有機エレクトロルミネッセンス装置 |

| TWI618273B (zh) * | 2013-09-17 | 2018-03-11 | 樂金顯示科技股份有限公司 | 有機發光裝置 |

| JP6163096B2 (ja) * | 2013-12-17 | 2017-07-12 | 日揮触媒化成株式会社 | 高屈折率無機平坦化層形成用塗料およびその製造方法 |

| JP6201807B2 (ja) * | 2014-02-20 | 2017-09-27 | コニカミノルタ株式会社 | 有機発光素子の製造方法及び有機発光素子 |

| KR102368894B1 (ko) * | 2016-09-30 | 2022-03-02 | 코오롱인더스트리 주식회사 | 광확산 기능을 부여한 봉지층 조성물 및 이를 이용하여 제조된 유기발광소자 |

| JP6793210B2 (ja) * | 2017-01-31 | 2020-12-02 | 日本板硝子株式会社 | 光拡散粒子、光拡散透過シート、及び光拡散粒子を製造する方法 |

| WO2018142722A1 (ja) * | 2017-01-31 | 2018-08-09 | 日本板硝子株式会社 | 光拡散粒子、光拡散透過シート、及び光拡散粒子を製造する方法 |

| JP2018185940A (ja) * | 2017-04-25 | 2018-11-22 | 五洋紙工株式会社 | El素子用光取出しフィルム |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006294491A (ja) * | 2005-04-13 | 2006-10-26 | Seiko Epson Corp | エレクトロルミネッセンス装置、エレクトロルミネッセンス装置の製造方法、電子機器 |

| JP2008016347A (ja) * | 2006-07-06 | 2008-01-24 | Toppan Printing Co Ltd | 有機エレクトロルミネッセンス素子 |

| JP2009004275A (ja) * | 2007-06-22 | 2009-01-08 | Panasonic Electric Works Co Ltd | 面発光体及び面発光体の製造方法 |

| JP2009110930A (ja) * | 2007-08-21 | 2009-05-21 | Fujifilm Corp | 散乱部材、及びこれを用いた有機エレクトロルミネッセンス表示装置 |

| WO2011111670A1 (ja) * | 2010-03-08 | 2011-09-15 | パナソニック電工株式会社 | 有機エレクトロルミネッセンス素子 |

| JP2011248104A (ja) * | 2010-05-27 | 2011-12-08 | Jsr Corp | 光取り出しフィルムおよびその製造方法 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6777871B2 (en) * | 2000-03-31 | 2004-08-17 | General Electric Company | Organic electroluminescent devices with enhanced light extraction |

| WO2007032217A1 (ja) * | 2005-09-16 | 2007-03-22 | Matsushita Electric Industrial Co., Ltd. | コンポジット材料、及びこれを用いた光学部品 |

| US7851995B2 (en) * | 2006-05-05 | 2010-12-14 | Global Oled Technology Llc | Electroluminescent device having improved light output |

| KR20090019752A (ko) * | 2007-08-21 | 2009-02-25 | 후지필름 가부시키가이샤 | 산란 부재 및 그것을 사용하는 유기 일렉트로루미네선스 표시 장치 |

| JP2009070816A (ja) * | 2007-08-21 | 2009-04-02 | Fujifilm Corp | 有機エレクトロルミネッセンス表示装置 |

| JP4932758B2 (ja) * | 2008-02-06 | 2012-05-16 | 富士フイルム株式会社 | 発光デバイス及びその製造方法 |

| JP2010218738A (ja) * | 2009-03-13 | 2010-09-30 | Konica Minolta Opto Inc | 有機el素子、それを用いたディスプレイ、及び照明装置 |

-

2011

- 2011-04-05 JP JP2011083316A patent/JP5824678B2/ja not_active Expired - Fee Related

-

2012

- 2012-02-17 TW TW101105286A patent/TW201301612A/zh unknown

- 2012-02-17 WO PCT/JP2012/001045 patent/WO2012137398A1/ja active Application Filing

- 2012-02-17 US US14/007,091 patent/US20140008635A1/en not_active Abandoned

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006294491A (ja) * | 2005-04-13 | 2006-10-26 | Seiko Epson Corp | エレクトロルミネッセンス装置、エレクトロルミネッセンス装置の製造方法、電子機器 |

| JP2008016347A (ja) * | 2006-07-06 | 2008-01-24 | Toppan Printing Co Ltd | 有機エレクトロルミネッセンス素子 |

| JP2009004275A (ja) * | 2007-06-22 | 2009-01-08 | Panasonic Electric Works Co Ltd | 面発光体及び面発光体の製造方法 |

| JP2009110930A (ja) * | 2007-08-21 | 2009-05-21 | Fujifilm Corp | 散乱部材、及びこれを用いた有機エレクトロルミネッセンス表示装置 |

| WO2011111670A1 (ja) * | 2010-03-08 | 2011-09-15 | パナソニック電工株式会社 | 有機エレクトロルミネッセンス素子 |

| JP2011248104A (ja) * | 2010-05-27 | 2011-12-08 | Jsr Corp | 光取り出しフィルムおよびその製造方法 |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20150008422A1 (en) * | 2012-03-23 | 2015-01-08 | Lg Chem, Ltd. | Organic light emitting device |

| US9577224B2 (en) * | 2012-03-23 | 2017-02-21 | Lg Display Co., Ltd. | Organic light emitting device |

| EP2973774A1 (en) * | 2013-03-12 | 2016-01-20 | PPG Industries Ohio, Inc. | Organic light emitting diode with light extracting layer |

| CN106935725A (zh) * | 2017-02-17 | 2017-07-07 | 武汉华星光电技术有限公司 | 有机电致发光显示装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012221604A (ja) | 2012-11-12 |

| JP5824678B2 (ja) | 2015-11-25 |

| TW201301612A (zh) | 2013-01-01 |

| US20140008635A1 (en) | 2014-01-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5824678B2 (ja) | 有機エレクトロルミネッセンス素子 | |

| JP5658913B2 (ja) | 有機エレクトロルミネッセンス素子 | |

| JP5010556B2 (ja) | 有機el発光素子 | |

| JP5476061B2 (ja) | 有機エレクトロルミネッセンス素子及びその製造方法 | |

| JP6345244B2 (ja) | 有機電子装置 | |

| US9257675B2 (en) | Substrate for an organic electronic device and an organic electronic device comprising the same | |

| JP5390850B2 (ja) | 有機エレクトロルミネッセンス素子 | |

| US8283845B2 (en) | Plane emission device | |

| WO2011074633A1 (ja) | 有機エレクトロルミネッセンス素子 | |

| KR20130108026A (ko) | 유기발광소자 | |

| JP2010033780A (ja) | 有機エレクトロルミネッセンス素子及び有機エレクトロルミネッセンス素子の発光色調整方法 | |

| KR20130111155A (ko) | 유기전자소자용 기판 | |

| JP2010092741A (ja) | 有機エレクトロルミネッセンス素子 | |

| JP2004063209A (ja) | 白色有機エレクトロルミネッセンス素子 | |

| EP1611775B1 (en) | Electroluminescent device with improved light decoupling | |

| JP2010034042A (ja) | 有機電界発光素子 | |

| KR20130111154A (ko) | 유기전자소자용 기판 | |

| JP2010033973A (ja) | 有機エレクトロルミネッセンス素子 | |

| WO2012176692A1 (ja) | 有機エレクトロルミネッセンス素子及びその製造方法 | |

| JP5388375B2 (ja) | 有機エレクトロルミネッセンス素子 | |

| JP2012119524A (ja) | 有機エレクトロルミネッセンス素子 | |

| JP2011048999A (ja) | 有機エレクトロルミネッセンス素子 | |

| JP2011216688A (ja) | 有機エレクトロルミネッセンス素子 | |

| JP2012248696A (ja) | 有機エレクトロルミネッセンス素子 | |

| JP2012212804A (ja) | 有機エレクトロルミネッセンス素子 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 12767284 Country of ref document: EP Kind code of ref document: A1 |

|

| DPE1 | Request for preliminary examination filed after expiration of 19th month from priority date (pct application filed from 20040101) | ||

| WWE | Wipo information: entry into national phase |

Ref document number: 14007091 Country of ref document: US |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| 122 | Ep: pct application non-entry in european phase |

Ref document number: 12767284 Country of ref document: EP Kind code of ref document: A1 |