WO2012060416A1 - イオンミリング装置 - Google Patents

イオンミリング装置 Download PDFInfo

- Publication number

- WO2012060416A1 WO2012060416A1 PCT/JP2011/075306 JP2011075306W WO2012060416A1 WO 2012060416 A1 WO2012060416 A1 WO 2012060416A1 JP 2011075306 W JP2011075306 W JP 2011075306W WO 2012060416 A1 WO2012060416 A1 WO 2012060416A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- sample

- ion

- axis

- milling apparatus

- tilt

- Prior art date

Links

- 238000000992 sputter etching Methods 0.000 title claims abstract description 56

- 230000007246 mechanism Effects 0.000 claims abstract description 97

- 238000010884 ion-beam technique Methods 0.000 claims abstract description 71

- 238000003801 milling Methods 0.000 claims description 75

- 230000003287 optical effect Effects 0.000 claims description 25

- 230000001678 irradiating effect Effects 0.000 claims description 8

- 150000002500 ions Chemical class 0.000 claims 6

- 230000033001 locomotion Effects 0.000 description 53

- 238000000034 method Methods 0.000 description 19

- 238000010586 diagram Methods 0.000 description 15

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 10

- 230000008569 process Effects 0.000 description 10

- 230000008878 coupling Effects 0.000 description 6

- 238000010168 coupling process Methods 0.000 description 6

- 238000005859 coupling reaction Methods 0.000 description 6

- 238000005498 polishing Methods 0.000 description 6

- 229910052786 argon Inorganic materials 0.000 description 5

- 239000002131 composite material Substances 0.000 description 4

- 238000003754 machining Methods 0.000 description 4

- 238000004519 manufacturing process Methods 0.000 description 3

- 238000002360 preparation method Methods 0.000 description 3

- 239000000919 ceramic Substances 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 230000007274 generation of a signal involved in cell-cell signaling Effects 0.000 description 2

- 239000011521 glass Substances 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 239000002245 particle Substances 0.000 description 2

- 230000000737 periodic effect Effects 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 230000000903 blocking effect Effects 0.000 description 1

- 230000008094 contradictory effect Effects 0.000 description 1

- 229910003460 diamond Inorganic materials 0.000 description 1

- 239000010432 diamond Substances 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000010894 electron beam technology Methods 0.000 description 1

- 238000000605 extraction Methods 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012544 monitoring process Methods 0.000 description 1

- 239000002861 polymer material Substances 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

- 239000004065 semiconductor Substances 0.000 description 1

- 239000007779 soft material Substances 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/30—Electron-beam or ion-beam tubes for localised treatment of objects

- H01J37/305—Electron-beam or ion-beam tubes for localised treatment of objects for casting, melting, evaporating, or etching

- H01J37/3053—Electron-beam or ion-beam tubes for localised treatment of objects for casting, melting, evaporating, or etching for evaporating or etching

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/02—Details

- H01J37/20—Means for supporting or positioning the object or the material; Means for adjusting diaphragms or lenses associated with the support

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/02—Details

- H01J37/16—Vessels; Containers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/30—Electron-beam or ion-beam tubes for localised treatment of objects

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/30—Electron-beam or ion-beam tubes for localised treatment of objects

- H01J37/3002—Details

- H01J37/3005—Observing the objects or the point of impact on the object

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/30—Electron-beam or ion-beam tubes for localised treatment of objects

- H01J37/3002—Details

- H01J37/3007—Electron or ion-optical systems

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/30—Electron-beam or ion-beam tubes for localised treatment of objects

- H01J37/304—Controlling tubes by information coming from the objects or from the beam, e.g. correction signals

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/30—Electron-beam or ion-beam tubes for localised treatment of objects

- H01J37/305—Electron-beam or ion-beam tubes for localised treatment of objects for casting, melting, evaporating, or etching

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J2237/00—Discharge tubes exposing object to beam, e.g. for analysis treatment, etching, imaging

- H01J2237/20—Positioning, supporting, modifying or maintaining the physical state of objects being observed or treated

- H01J2237/202—Movement

- H01J2237/20207—Tilt

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J2237/00—Discharge tubes exposing object to beam, e.g. for analysis treatment, etching, imaging

- H01J2237/20—Positioning, supporting, modifying or maintaining the physical state of objects being observed or treated

- H01J2237/202—Movement

- H01J2237/20214—Rotation

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J2237/00—Discharge tubes exposing object to beam, e.g. for analysis treatment, etching, imaging

- H01J2237/26—Electron or ion microscopes

Definitions

- the present invention relates to an ion milling apparatus and an ion milling method for producing a sample observed with a scanning electron microscope (SEM), a transmission electron microscope (TEM), or the like.

- SEM scanning electron microscope

- TEM transmission electron microscope

- An ion milling device is a device for polishing the surface or cross section of metal, glass, ceramic, etc. by irradiating an argon ion beam, etc., and a pretreatment device for observing the surface or cross section of a sample with an electron microscope It is suitable as.

- a soft sample such as a polymer material or aluminum has a problem that the observation surface is crushed or deep scratches remain due to abrasive particles.

- a hard sample such as glass or ceramic is difficult to polish, and a composite material in which a soft material and a hard material are laminated has a problem that cross-sectional processing is extremely difficult.

- ion milling can polish hard samples and composite materials that can be processed without damaging the surface morphology even with soft samples. There is an effect that a mirror-shaped cross section can be easily obtained.

- an ion beam irradiation means for irradiating a sample with an ion beam disposed in a vacuum chamber, and an inclination having an inclination axis disposed in the vacuum chamber and in a direction substantially perpendicular to the ion beam.

- a sample preparation apparatus comprising: a stage; a sample holder disposed on the tilt stage; and holding the sample; and a shielding material positioned on the tilt stage and blocking a part of an ion beam that irradiates the sample.

- the sample preparation apparatus disclosed in Patent Document 1 is an ion milling apparatus for cross-section processing (cross-section milling).

- an ion milling apparatus there is a plane milling apparatus that processes a sample surface with an ion beam while rotating the sample. In this way, even in an apparatus for processing a sample by irradiating an ion beam in the same manner, the movement of the sample at the time of ion beam irradiation is different, so that it is necessary to use another apparatus.

- An ion milling apparatus comprising: a support base disposed on the tilt stage and supporting a sample holding member for holding the sample; a rotation axis parallel to a second axis perpendicular to the first axis; and a tilt A drive mechanism that has an axis and rotates or tilts the support base, the tilt stage tilts, the support base rotates or reciprocates, and the ion beam is irradiated, and the tilt stage is non-tilted

- an ion milling apparatus including a switching unit that switches the state of irradiation with the ion beam by tilting the support table in a reciprocating manner is proposed.

- the setting stage of the sample stage and the unit that holds the sample have the same rotational tilt axis (the same movement), so the processing observation window Is placed in the same direction as the sample stage. Therefore, if the sample stage is the front of the apparatus, the processing observation window is the front or back of the apparatus, and it is difficult to install and operate the observation apparatus (microscope).

- plane milling processing a surface perpendicular to the ion beam axis (90 ° tilt angle of the sample stage) smoothly) cannot be performed only by using the rotation tilt mechanism of the cross-section milling device as a rotation mechanism, A milling device for each cross-section and plane was required.

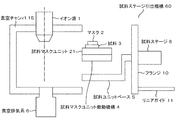

- an ion milling apparatus characterized by facilitating observation of a processing observation surface mainly by milling and further capable of processing both cross-sectional milling and surface milling will be described.

- an ion beam source that is attached to a vacuum chamber and irradiates a sample with an ion beam, a sample holder that fixes the sample, and a part of the sample fixed to the sample holder are shielded.

- An ion milling apparatus comprising: a sample mask unit fine movement mechanism capable of XY driving; a sample unit base in which the sample mask unit fine movement mechanism can be installed in a vacuum chamber; and an optical microscope for observing a shielding positional relationship between the mask and the sample.

- Sample mask unit or sample unit of sample mask unit fine movement mechanism The fixed part to the base is a rear part of the sample mask unit or the sample mask unit fine movement mechanism, a rotating part is provided on the sample unit base, the sample stage is provided on the front surface of the vacuum chamber, and the ion is provided on the right or left side.

- the sample rotation and tilt mechanism has a rotation function, and includes a tilt mechanism in which a tilt axis is formed in a direction perpendicular to the sample rotation axis, and the ion beam axis and the sample rotation axis (when the stage tilt angle is 90 degrees).

- a tilt mechanism in which a tilt axis is formed in a direction perpendicular to the sample rotation axis, and the ion beam axis and the sample rotation axis (when the stage tilt angle is 90 degrees).

- an ion milling apparatus equipped with an ion source for irradiating an argon ion beam will be described as an example.

- the ion beam is not limited to an argon ion beam, and various ion beams can be applied. It is.

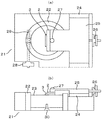

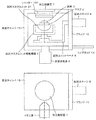

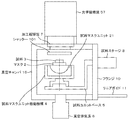

- FIG. 1 shows the configuration of an ion milling apparatus.

- An ion source 1 is installed on the upper surface of the vacuum chamber 15, and a sample stage 8 is installed on the front surface.

- a sample mask unit fine movement mechanism 4 is mounted on the sample unit base 5.

- the lower surface of the sample mask unit fine movement mechanism 4 (the opposite side of the mask surface irradiated with the ion beam) and the upper surface of the sample unit base 5 are brought into contact with each other and fixed with screws.

- the sample unit base 5 is configured to be able to rotate and tilt at an arbitrary angle with respect to the optical axis of the ion beam, and the direction and angle of rotation are controlled by the sample stage 8. By rotating and tilting the sample stage 8, the sample 3 placed on the sample mask unit fine movement mechanism 4 can be set at a predetermined angle with respect to the optical axis of the ion beam.

- the rotational tilt axis of the sample stage 8 and the position of the upper surface of the sample (the lower surface of the mask) are matched to produce a smooth processed surface efficiently.

- the sample mask unit fine movement mechanism 4 is configured to be movable in the front and rear, right and left directions in the direction perpendicular to the optical axis of the ion beam, that is, in the X direction and the Y direction.

- the sample unit base 5 is arranged via a sample stage 8 (rotation mechanism) mounted on a flange 10 that also serves as a part of the container wall of the vacuum chamber 15, and the flange 10 is pulled out along the linear guide 11.

- a sample stage 8 rotation mechanism

- the sample unit base 5 is configured to be pulled out of the vacuum chamber. In this way, the sample stage drawing mechanism is configured.

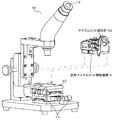

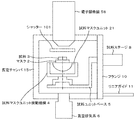

- FIG. 2A is a plan view

- FIG. 2B is a side view

- a configuration in which at least the sample holder 23 and its rotation mechanism, and the mask 2 and its fine adjustment mechanism are integrally formed is referred to as a sample mask unit (main body) 21.

- a sample holder rotating ring 22 and a sample holder rotating screw 28 are provided as a rotating mechanism of the sample holder 23 so that the sample holder can be rotated perpendicularly to the optical axis of the ion beam.

- the sample holder rotating ring 22 is configured to rotate by turning the sample holder rotating screw 28, and the reverse rotation is returned by the spring pressure of the spring 29.

- the sample mask unit 21 has a mechanism capable of finely adjusting the position and rotation angle of the mask, and can be attached to and detached from the sample mask unit fine movement mechanism 4.

- the sample mask unit 21 and the sample mask unit fine movement mechanism 4 are two parts, but may be composed of one part. (In the embodiment, for easy understanding, the sample mask unit and the sample mask unit fine movement mechanism will be described separately).

- the mask 2 is fixed to the mask holder 25 with a mask fixing screw 27.

- the mask holder 25 moves along the linear guide 24 by operating a mask fine adjustment mechanism (that is, a mask position adjustment unit) 26, thereby finely adjusting the positions of the sample 3 and the mask 2.

- the sample holder 23 is inserted and fixed to the sample holder rotating ring 22 from the lower side.

- the sample 3 is bonded and fixed to the sample holder 23.

- the position of the sample holder 23 in the height direction is adjusted by the sample holder position control mechanism 30, and the sample holder 23 is brought into close contact with the mask 2.

- FIG. 3 shows another example of the sample mask unit 21.

- the sample holder fixing bracket 35 is used, and the other configuration is basically the same as the example shown in FIG.

- FIG. 3A shows a state in which the sample holder 23 to which the sample 3 is fixed is mounted in the sample mask unit 21, and

- FIG. 3B shows that the sample holder 23 to which the sample 3 is fixed is removed from the sample mask unit 21. Indicates the state.

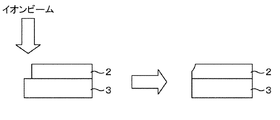

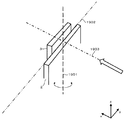

- FIG. 4 is an explanatory view showing a method of making the cross section of the sample and the mask parallel to each other.

- the sample holder rotating screw 28 is rotated to adjust the position in the X1 direction, and fine adjustment is performed under the microscope as described later so that the cross section of the sample 3 and the ridge line of the mask 2 are parallel.

- the mask fine adjustment mechanism 26 is set to rotate so that the cross section of the sample 3 slightly protrudes from the mask, for example, approximately 50 ⁇ m.

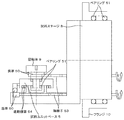

- FIG. 5 shows a configuration of the sample stage drawing mechanism 60.

- the sample stage drawing mechanism 60 includes the linear guide 11 and the flange 10 fixed to the linear guide 11.

- the sample unit base 5 fixed to the sample stage mounted on the flange 10 is drawn from the vacuum chamber 15 along the linear guide 11. It is.

- the sample mask unit fine movement mechanism 4 in which the sample mask unit 21 is installed on the sample unit base 5 is installed, that is, the mask 2, the sample holder 23, and the sample 3 are pulled out from the vacuum chamber 15.

- the sample mask unit fine movement mechanism 4 provided with the sample mask unit 21 has a configuration that is detachably fixed to the sample unit base 5. Accordingly, when the sample mask unit fine movement mechanism 4 provided with the sample mask unit 21 is pulled out of the vacuum chamber 15, the sample mask unit fine movement mechanism 4 provided with the sample mask unit 21 is made detachable from the sample unit base 5. (Sample mask unit 21 attachment / detachment standby).

- FIG. 5 shows a state where the sample mask unit fine movement mechanism 4 on which the sample mask unit 21 is installed is detached from such a detachable state. This attachment / detachment is performed manually or with an appropriate instrument.

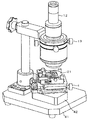

- the optical microscope 40 for observing the shielding positional relationship between the mask 2 and the sample 3 is configured separately from the vacuum chamber 15 as shown in FIG. 6, and can be arranged at an arbitrary location.

- the optical microscope 40 includes a known loupe 12 and loupe fine movement mechanism 13. Further, the optical microscope 40 is provided with a fixed base 42 for installing the sample mask unit fine movement mechanism 4 in which the sample mask unit 21 removed from the observation table 41 is installed, and is reproducible by a positioning shaft and a hole.

- the sample mask unit fine movement mechanism 4 in which the sample mask unit 21 is installed at a predetermined position is installed on the fixed base 42.

- FIG. 7 shows a state in which the sample mask unit fine movement mechanism 4 provided with the sample mask unit 21 is fixed on the fixed base 42.

- FIG. 8 is an explanatory view showing a method of aligning the portion of the sample 3 where the cross-sectional polishing is desired with the center of the ion beam.

- a photosensitive paper or the like is attached to the sample holder 23, and the trace formed by irradiating the ion beam, that is, the center of the beam and the center of the loupe are driven by the loupe fine movement mechanism 13 to drive X2 and Y2.

- By adjusting the position of the fixing base 42 in the X3 and Y3 directions to match the center of the loupe it is possible to match the center of the ion beam and the part to be cross-polished.

- the sample mask unit fine movement mechanism 4 provided with the sample mask unit 21 is detached from the sample unit base 5 and mounted on the fixed base 42 of the optical microscope 40. Then, the mask 2 has its shielding position relative to the sample 3 adjusted by a mask position adjustment unit (mask fine adjustment mechanism).

- FIG. 9 is an explanatory diagram showing a method of mirror-polishing the cross section of the sample 3 with an ion beam.

- the sample 3 not covered with the mask 2 can be removed along the mask 2 in the depth direction, and the surface of the cross section of the sample 3 can be mirror-polished.

- the sample mask unit fine movement mechanism 4 provided with the sample mask unit 21 provided with the mask 2 in which the shielding positional relationship with respect to the sample is adjusted at the time of ion milling is returned to the sample unit base 5 and attached.

- the sample mask unit fine movement mechanism 4 on which the sample mask unit 21 is installed is detached from the sample unit base 5 and mounted on the fixed base 42 of the optical microscope 40.

- the sample mask unit fine movement mechanism 4 in which the sample mask unit 21 provided with the mask 2 having the adjusted mask position relative to the sample is adjusted in the vacuum chamber 15 is adjusted during ion milling.

- An ion milling method is configured to return and attach to the sample unit base 5.

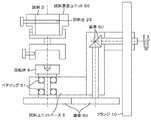

- FIG. 10 shows the configuration of an ion milling apparatus that can perform both cross-section milling and planar milling.

- a processing observation window 7 is mounted on the upper surface of the vacuum chamber 15, an ion source is mounted on the left side surface (or right side surface), a sample stage is mounted on the front surface, and a shutter 101 is provided between the sample and the processing observation window 7.

- the shutter 101 is installed to prevent sputtered particles from accumulating on the processing observation window 7.

- the vacuum chamber 15 usually has a box shape that forms a space for forming a vacuum atmosphere, or a similar shape, but the observation window is located above the box (in a gravitational environment, the direction of the gravitational field).

- the ion source is provided on the side wall surface of the box (the surface adjacent to the upper surface of the box and perpendicular to the direction of the gravitational field). That is, the processing observation window is provided on the wall surface of the vacuum chamber in a direction perpendicular to the plane including the tilt axis of the sample stage and the ion beam irradiation orbit.

- an optical microscope or an electron microscope can be installed in the opening for the processing observation window in addition to providing a window capable of vacuum sealing.

- the sample unit base 5 is provided with a rotating body 9 on which a sample holding member (member holding the sample including the sample mask unit fine movement mechanism 4) can be placed.

- the rotating body 9 supports the sample holding member. Functions as a support base.

- the sample unit base 5 includes a rotating body 9, a gear 50, and a bearing 51 as shown in FIG.

- the sample mask unit fine movement mechanism 4 is provided with a mask unit fixing portion (including screws) 52 on the rear surface of the sample mask unit fine movement mechanism 4 as shown in FIG.

- the sample mask unit fine movement mechanism 4 is mounted on the sample unit base 5 by contacting the fixed surface (rear surface) of the sample mask unit fine movement mechanism 4 and the upper surface of the rotating body 9 of the sample unit base 5 with the mask unit fixing portion 52. Screw fixed.

- the sample unit base 5 is not rotated and tilted, but can be rotated and tilted at an arbitrary angle with respect to the optical axis of the ion beam irradiated from the side surface direction of the vacuum chamber 15 by the rotating body 9 mounted on the sample unit base 5.

- the sample stage 8 is configured to control the rotational tilt direction and tilt angle.

- the method of rotating and tilting the rotating body 9 of the sample unit base 5 may be either of FIG. 11 and FIG. 12 (using the shaft coupling 53).

- the sample 3 placed on the sample mask unit fine movement mechanism 4 can be set at a predetermined angle with respect to the optical axis of the ion beam.

- the rotation axis of the rotating body 9 of the sample unit base 5 and the position of the sample upper surface (mask lower surface) are matched to produce an efficient smooth processed surface.

- the sample mask unit fine movement mechanism 4 is configured to be movable in the front and rear, right and left directions in the direction perpendicular to the optical axis of the ion beam, that is, in the X and Y directions.

- the sample mask unit fine movement is not performed by using the sample mask unit 21 or the mask unit fixing portion 52 to the sample unit base 5 of the sample mask unit fine movement mechanism 4 as shown in FIG. A method using the lower surface of the mechanism 4 may be used.

- loupe fine movement mechanism 13 for adjusting the beam center and the loupe center is performed on the fixed base 42 side.

- the loupe fine movement mechanism 13 may employ either this example or the example shown in FIG. Otherwise, the same operation as in the example of FIG. 6 is performed.

- the ion milling apparatus illustrated in FIG. 10 is provided with a rotation function in the sample rotation tilt mechanism as illustrated in FIG. 14 and a tilt mechanism having a rotation tilt axis perpendicular to the ion beam axis. .

- an eccentric mechanism for shifting the ion beam axis when the inclination angle is 90 degrees and the rotation axis of the sample mask unit fine movement mechanism 4 is provided.

- a system using a shaft coupling as shown in FIG. 15 may be used. However, when a shaft coupling is used, it must be installed in the rotating inclined portion as shown in FIG. 15 and the eccentric mechanism must be installed below the rotating body of the sample unit base 5.

- Cross section milling apparatus for milling a sample through a mask and creating a smooth surface

- a sample rotation function as shown in FIGS. 14 and 15 and arbitrarily determining an ion beam incident angle and an eccentric amount.

- planar milling smoothly processing a surface perpendicular to the ion beam axis (when the tilt angle of the sample stage is 90 degrees)

- cross-sectional milling and planar milling need to change the distance between the ion source and the sample depending on the performance of the ion source, a movable mechanism of the ion source or sample stage is provided in the direction of the ion beam axis. Therefore, since the distance between the ion source and the sample when performing cross-section milling and plane milling is determined by the ion source, the cross-section milling or plane milling is recognized based on the position of the sample stage on which the sample is mounted or the position of the ion source. It has a function of switching cross-section milling or plane milling mode (for example, rotation tilt or rotation).

- FIG. 19 shows the relationship between the irradiation direction of the ion beam during cross-sectional milling and the rotation axis or tilt axis (hereinafter simply referred to as the rotation axis) of each rotation mechanism or tilt mechanism (hereinafter simply referred to as the rotation mechanism).

- FIG. 20 is a diagram showing the relationship between the irradiation direction of the ion beam and the respective rotation axes during planar milling.

- an axis 1901 expressed by a broken line is parallel to an axis expressed by a one-dot chain line in the upper diagram of FIG. 10, for example, an axis parallel to the rotation axis of the rotating body 9 illustrated in FIG. is there.

- an axis 1902 expressed by a two-dot chain line is an axis parallel to the rotation axis of the sample stage 8.

- An axis 1903 represented by a one-dot chain line indicates the irradiation direction of the ion beam emitted from the ion source 1.

- the axis 1901 is in a parallel relationship with the ion beam irradiated surface of the mask 2.

- the axes 1901, 1902, and 1903 are orthogonal to each other, and in this example, the axes 1901 are installed so as to be parallel to the z-axis, the axes 1902 are parallel to the y-axis, and the axes 1903 are parallel to the x-axis.

- reciprocating tilt driving is performed with a rotation axis parallel to the axis 1901 as the center of rotation so that a line along the ion beam trajectory is not formed on the cross section of the sample 3.

- the mask surface is parallel to the axis 1901.

- the sample 1904 is tilted at a predetermined angle by the sample stage 8 or reciprocally tilted within a predetermined angle range while rotating an axis parallel to the tilt axis 1905 of the shaft 1901.

- the sample 1904 is rotated as an axis.

- the apparatus has the second rotation axis (axis 1901 or axis 1905 (inclined reciprocating motion) on the sample stage having the first rotation axis (axis parallel to the axis 1902). (Including the case)))), rotation about the tilt center, or reciprocating tilt drive. That is, the apparatus illustrated in FIG. 10 performs reciprocal tilt driving during cross-sectional milling and rotation or reciprocal tilt driving of the sample during plane milling with a rotating mechanism mounted on the sample stage 8 and a plane. The tilting during milling is performed by a rotating mechanism that tilts the sample stage 8 itself.

- the shaft 1905 indicates the center of rotation of the drive mechanism. However, in the case of planar milling, the sample center is rotated with the sample center decentered from the shaft 1905 in order to process a wide area on the sample. I do.

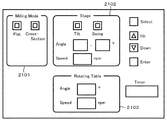

- FIG. 21 is a diagram showing an example of an operation panel for setting operation conditions such as switching between a cross-section milling process and a plane milling process and a stage.

- the processing mode setting unit 2101 is provided with buttons for selecting either flat milling (Flat) or cross-section milling (Cross-section), and either one can be selected alternatively.

- the stage operation condition setting unit 2102 is provided with a button for selecting either tilt or reciprocating tilt (swing), and either one can be selected alternatively.

- the stage operating condition setting unit 2102 is further provided with a setting unit for setting an inclination angle or an angle range (Angle) of the reciprocating inclination and a periodic speed (Speed) in the case of the reciprocating inclination.

- the rotary table operating condition setting unit 2103 is provided with a setting unit for setting a reciprocating inclination angle (Angle) by the rotary table and a periodic speed (Speed) of the reciprocating inclination.

- a setting unit that requires numeric input allows selection of an input window by a select key (Select), and selection of numeric values by “Up” and “Down” buttons. It is possible. Furthermore, the selected numerical value is registered by the enter key (Enter).

- the stage mentioned here is, for example, the sample stage 8 in FIG. 10, and the rotary table is, for example, the rotating body 9 in FIG.

- Cross-section milling requires reciprocal tilt drive of the rotary table, but does not require reciprocal tilt drive of the sample stage. Therefore, it is preferable to configure the control device of the milling device so that setting in the stage operation condition setting unit 2102 is prohibited or invalidated when cross-section milling is selected (Cross-Section button is selected).

- the sample stage 8 is tilted during cross-section milling, an ion beam is irradiated to a portion unrelated to the object to be processed or the sample cross-section is processed obliquely. Then, when the sample stage 8 is in an inclined state, the operator may be alerted by performing control so as not to irradiate the ion beam or generating an error message. Further, the control may be automatically performed so that the inclination angle of the sample stage 8 is zero.

- both the stage operation condition setting unit 2102 and the rotary table operation condition setting unit 2103 are effectively input. There is a need to.

- the rotating body 9 was allowed to perform both reciprocating tilt driving during cross-sectional milling and rotational driving during planar milling, thereby enabling two different milling operations with one milling device.

- the ion source 1 is installed on the side of the vacuum chamber 15.

- the reason for adopting such a configuration is that the stage can be in a stable state when the tilt stage is not tilted (for example, during cross-section milling).

- the ion source 1 is installed on the side of the vacuum chamber 15.

- a processing observation window for confirming the processing cross section was installed above the vacuum chamber 15. According to such a configuration, it is possible to check the processing cross section at the time of cross section milling and the processing surface at the time of plane milling with one observation window.

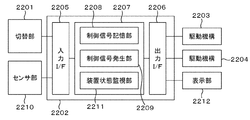

- FIG. 22 is a diagram illustrating an example of a control device of the ion milling apparatus illustrated in FIG.

- the switching unit 2201 corresponds to the operation panel in FIG. 21, and selection information in the switching unit 2201 is transmitted to the calculation unit 2207 via the input interface 2205 provided in the control device 2202.

- the control signal generation unit 2209 reads the control signal from the control signal storage unit 2208 based on the input signal, and transmits the signal to the output interface 2206.

- the driving mechanisms 2203 and 2204 execute driving under the conditions selected by the switching unit 2201 based on the received control signal.

- the drive mechanism 2203 is a drive mechanism that drives the tilt stage

- the drive mechanism 2204 is a drive mechanism that drives a rotary table mounted on the tilt stage.

- a sensor for recognizing the trapezoid shape may be provided so that the processing mode is automatically selected.

- the calculation device that recognizes the sensor and the sensor information corresponds to the switching unit.

- FIG. 23 is a flowchart showing a determination process for generating a message for comparing the machining mode and the apparatus state and prompting the operator to set the apparatus correctly.

- a processing mode is selected on the operation panel illustrated in FIG. 21 (step 2301).

- the control signal generation unit 2209 of the calculation unit 2207 determines which processing mode is selected (step 2302), and determines whether the sample holder corresponding to the processing mode is installed on the sample stage (step 2302). If the cross-section machining is selected, the determination is made in step 2303, and if the plane machining is selected, the determination is made in step 2304).

- Whether the predetermined sample holder is installed is determined by providing a sensor (sensor unit 2210) in the vacuum chamber for determining the difference between the two and whether the sample holder is installed.

- a sensor sensor unit 2210 in the vacuum chamber for determining the difference between the two and whether the sample holder is installed.

- the apparatus state monitoring unit 2211 built in the calculation unit 2207 A predetermined signal is transmitted to the display unit 2212 and an error message is generated (step 2305).

- the error message may be displayed as “Err” on the display unit of the operation panel illustrated in FIG. 21, or other display means or an alarm generator may be used.

- step 2306 when cross-section milling is selected in step 2302, it is determined whether the tilt angle of the sample stage 8 is zero (step 2306). If it is not zero, an error message is generated. By generating such a message, it is possible to grasp that the stage state is not suitable for cross-section milling, and the possibility of performing erroneous machining can be suppressed.

- step 2307 after confirming that the stage tilt angle is properly set, the process proceeds to a state in which the conditions for the reciprocating tilt drive of the rotary table can be input (step 2307).

- step 2302 both the tilting stage and the rotary stage are driven, and the process shifts to a state where both conditions can be set (step 2308).

- step 2309 it is determined that other conditions (ion beam current, processing time, etc.) to be set are set (step 2309), and processing is started (step 2310).

- step 2306 when the stage is tilted (when the tilt angle is other than 0 °), the tilt stage may be controlled so that it automatically enters the non-tilt state.

- the processing mode setting information, the type of the mounted holder, and the apparatus state are recognized, and by comparing these information, it is easy to determine whether or not the current setting state is appropriate. Therefore, it is possible to prevent processing based on an incorrect setting.

- the cross-section milling and the planar milling need to change the distance between the ion source and the sample depending on the performance of the ion source, so the processing mode is automatically set according to the setting of the position of the sample stage. You may make it switch. Furthermore, an error message may be generated when the setting of the position of the sample stage and the selection of the processing mode are contradictory. Also in this case, an incorrect setting can be suppressed by performing the setting through the steps illustrated in FIG. Further, a control mechanism for automatically controlling the sample stage position may be provided by selecting the processing mode.

- sample mask unit fine movement mechanism 4 on which the sample mask unit 21 is mounted is detachable from the apparatus main body, it is possible to remove the sample mask unit fine movement mechanism 4 from the apparatus and attach the sample surface unit to the apparatus.

- flat surface milling is performed with the sample surface unit installed, milling processing other than the sample is minimized, and the sample unit is not damaged at all.

- the progress of milling can be confirmed by installing an optical microscope 57 as shown in FIG. 17 above the processing observation window of the ion milling apparatus exemplified in FIG.

- the processing can be finished and the sample can be taken out, which leads to an improvement in throughput.

- an electron microscope 58 may be installed as illustrated in FIG. This is used to check the progress of processing while the sample is being milled by an ion beam.

- the method of use is to stop milling once, open the dirt prevention shutter, and then observe with the electron microscope 58.

- the electron beam irradiation is terminated, the anti-stain shutter is closed, and then the ion beam is irradiated again to start milling.

- the image is enlarged to a necessary magnification and a necessary image is acquired.

- the sample mask unit fine movement mechanism 4 or the sample surface unit is removed from the apparatus, the sample is mounted on the sample unit for the electron microscope, the sample unit is attached to the apparatus, and it can be used as a normal electron microscope.

- an ion milling apparatus in which the processing observation window 7 is installed on the upper surface of the vacuum chamber 15, the ion source 1 is installed on the left side surface (or the right side surface), and the sample stage 8 is installed on the front surface. Therefore, both the installation and observation of the processing surface observation device are easy. Furthermore, both cross-section milling and surface milling can be processed with a single device.

- both cross-sectional milling and planar milling can be performed with one apparatus. Furthermore, the operability is greatly improved by installing the observation apparatus on the upper part of the vacuum chamber.

Landscapes

- Chemical & Material Sciences (AREA)

- Analytical Chemistry (AREA)

- Physics & Mathematics (AREA)

- Engineering & Computer Science (AREA)

- Plasma & Fusion (AREA)

- Sampling And Sample Adjustment (AREA)

Abstract

Description

本発明の他の目的、特徴及び利点は添付図面に関する以下の本発明の実施例の記載から明らかになるであろう。

上記記載は実施例についてなされたが、本発明はそれに限らず、本発明の精神と添付の請求の範囲の範囲内で種々の変更および修正をすることができることは当業者に明らかである。

2 マスク

3 試料

4 試料マスクユニット微動機構

5 試料ユニットベース

6 真空排気系

7 加工観察窓

8 試料ステージ

9 回転体

10 フランジ

11,24 リニアガイド

12 ルーペ

13 ルーペ微動機構

15 真空チャンバ

21 試料マスクユニット

22 試料ホルダ回転リング

23 試料ホルダ

25 マスクホルダ

26 マスク微調整機構

27 マスク固定ネジ

28 試料ホルダ回転ねじ

30 試料ホルダ位置制御機構

35 試料ホルダ固定金具

40,57 光学顕微鏡

41 観測台

42 固定台

50 歯車

51 ベアリング

52 マスクユニット固定部

53 軸継手

54 直動機器

55 モータ

56 試料表面ユニット

58 電子顕微鏡

60 試料ステージ引出機構

Claims (18)

- 試料にイオンビームを照射するためのイオン源と、

真空チャンバ内に配置され、前記イオンビームに直交する第1の軸に平行な傾斜軸を持つ傾斜ステージを備えたイオンミリング装置において、

前記傾斜ステージ上に配置され、前記試料を保持する試料保持部材を支持する支持台と、

前記第1の軸に直交する第2の軸に平行な回転軸及び傾斜軸を持ち、前記支持台を回転、或いは傾斜させる駆動機構と、

前記傾斜ステージを傾斜させながら、前記支持台を回転或いは往復傾斜させて、前記イオンビームを照射する状態と、前記傾斜ステージを非傾斜状態とすると共に、前記支持台を往復傾斜させて、前記イオンビームを照射する状態を切り替える切替部を備えたことを特徴とするイオンミリング装置。 - 請求項1において、

前記イオンビーム軸と前記支持台の回転軸を偏心させる機構を備えたことを特徴とするイオンミリング装置。 - 請求項2において、

前記試料保持部材は、前記イオンビームの一部を遮ると共に、前記第2の軸に平行に位置付けられる面を有する遮蔽部を備え、当該試料保持部材は前記支持台に着脱可能に構成されていることを特徴とするイオンミリング装置。 - 請求項2において、

前記切替部による切り替えに応じて、前記傾斜ステージを傾斜させながら、前記支持台を回転或いは往復傾斜させて、前記イオンビームを照射する状態と、前記傾斜ステージを非傾斜状態とすると共に、前記支持台を往復傾斜させて、前記イオンビームを照射する状態を切り替える制御装置を備えたことを特徴とするイオンミリング装置。 - 請求項1において、

前記真空チャンバには、観察窓が設けられていることを特徴とするイオンミリング装置。 - 請求項5において、

前記観察窓は、前記真空チャンバの天井面に設けられていることを特徴とするイオンミリング装置。 - 請求項6において、

前記真空チャンバの天井面と異なる面には、前記イオン源が設置されていることを特徴とするイオンミリング装置。 - 請求項5において、

前記試料のイオンビーム照射位置と、前記観察窓との間の空間に移動可能なシャッタが設けられていることを特徴とするイオンミリング装置。 - 請求項1において、

前記真空チャンバには、光学顕微鏡、或いは電子顕微鏡が設けられていることを特徴とするイオンミリング装置。 - 請求項9において、

前記光学顕微鏡、或いは電子顕微鏡は、前記真空チャンバの天井面に設けられていることを特徴とするイオンミリング装置。 - 請求項10において、

前記真空チャンバの天井面と異なる面には、前記イオン源が設置されていることを特徴とするイオンミリング装置。 - 請求項9において、

前記試料のイオンビーム照射位置と、前記光学顕微鏡、或いは電子顕微鏡との間の空間に移動可能なシャッタが設けられていることを特徴とするイオンミリング装置。 - 真空チャンバに取り付けられ、試料にイオンビームを照射するイオン源と、当該イオン源から放出されるイオンビームの照射方向に対し、垂直な方向の傾斜軸を持つ傾斜ステージを備えたイオンミリング装置において、

前記試料ステージ上に設置され、前記傾斜軸に直交する回転傾斜軸を有する回転体と、前記真空チャンバの壁面であって、前記傾斜軸と前記イオンビームの照射軌道が為す平面に直交する方向に設けられる加工観察用の開口とを備えたことを特徴とするイオンミリング装置。 - 請求項13において、

前記試料位置を、前記試料ステージ上にて偏心させる偏心機構を備えたことを特徴とするイオンミリング装置。 - 請求項13において、

前記回転体上に試料マスクユニットを備え、当該試料マスクユニットは、前記回転傾斜軸に平行するイオンビームの遮蔽面を有する遮蔽部を有することを特徴とするイオンミリング装置。 - 請求項13において、

前記イオンビーム源と前記試料の距離により、断面ミリングと表面ミリングのモードが切り替わることを特徴とするイオンミリング装置。 - 請求項13において、

前記加工観察用開口の上部に光学顕微鏡を配置することを特徴とするイオンミリング装置。 - 請求項13において、

前記加工観察用開口部に、電子顕微鏡のカラムを配置することを特徴とするイオンミリング装置。

Priority Applications (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201180051255.5A CN103180929B (zh) | 2010-11-05 | 2011-11-02 | 离子铣削装置 |

| JP2012541899A JP5491639B2 (ja) | 2010-11-05 | 2011-11-02 | イオンミリング装置 |

| DE112011103677.9T DE112011103677B4 (de) | 2010-11-05 | 2011-11-02 | Ionenätzvorrichtung |

| KR1020137011419A KR101470267B1 (ko) | 2010-11-05 | 2011-11-02 | 이온 밀링 장치 |

| US13/883,539 US20130220806A1 (en) | 2010-11-05 | 2011-11-02 | Ion milling device |

| US15/011,980 US10008365B2 (en) | 2010-11-05 | 2016-02-01 | Ion milling device |

| US16/012,423 US11133153B2 (en) | 2010-11-05 | 2018-06-19 | Ion milling device |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010-248022 | 2010-11-05 | ||

| JP2010248022 | 2010-11-05 |

Related Child Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| US13/883,539 A-371-Of-International US20130220806A1 (en) | 2010-11-05 | 2011-11-02 | Ion milling device |

| US15/011,980 Division US10008365B2 (en) | 2010-11-05 | 2016-02-01 | Ion milling device |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2012060416A1 true WO2012060416A1 (ja) | 2012-05-10 |

Family

ID=46024529

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2011/075306 WO2012060416A1 (ja) | 2010-11-05 | 2011-11-02 | イオンミリング装置 |

Country Status (6)

| Country | Link |

|---|---|

| US (3) | US20130220806A1 (ja) |

| JP (2) | JP5491639B2 (ja) |

| KR (1) | KR101470267B1 (ja) |

| CN (2) | CN105047511B (ja) |

| DE (2) | DE112011106139B3 (ja) |

| WO (1) | WO2012060416A1 (ja) |

Cited By (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2016121080A1 (ja) * | 2015-01-30 | 2016-08-04 | 株式会社 日立ハイテクノロジーズ | イオンミリングのマスク位置調整方法、マスク位置を調整できる電子顕微鏡、試料ステージに搭載されるマスク調整装置、およびイオンミリング装置の試料マスク部品 |

| WO2017145371A1 (ja) * | 2016-02-26 | 2017-08-31 | 株式会社日立ハイテクノロジーズ | イオンミリング装置、及びイオンミリング方法 |

| JP2017199603A (ja) * | 2016-04-28 | 2017-11-02 | 日新イオン機器株式会社 | イオンビームエッチング装置 |

| WO2018011946A1 (ja) * | 2016-07-14 | 2018-01-18 | 株式会社日立ハイテクノロジーズ | イオンミリング装置 |

| WO2018029778A1 (ja) * | 2016-08-09 | 2018-02-15 | 株式会社日立ハイテクノロジーズ | 荷電粒子線装置 |

| DE112015006787T5 (de) | 2015-09-25 | 2018-04-26 | Hitachi High-Technologies Corporation | Ionenätzsystem |

| JP2018190628A (ja) * | 2017-05-09 | 2018-11-29 | 日本電子株式会社 | 試料ホルダーユニット及び試料観察装置 |

| JP2019003732A (ja) * | 2017-06-12 | 2019-01-10 | 日本電子株式会社 | 試料ホルダーシステム及び試料観察装置 |

| JP2019160575A (ja) * | 2018-03-13 | 2019-09-19 | 日本電子株式会社 | イオンミリング装置及び試料ホルダー |

| JP2019207878A (ja) * | 2019-07-08 | 2019-12-05 | 株式会社日立ハイテクノロジーズ | イオンミリング装置、及びイオンミリング方法 |

| JP2020053406A (ja) * | 2019-12-24 | 2020-04-02 | 株式会社日立ハイテク | イオンミリング装置、及びイオンミリング方法 |

| CN111758144A (zh) * | 2018-02-28 | 2020-10-09 | 株式会社日立高新技术 | 离子铣削装置及离子铣削装置的离子源调整方法 |

Families Citing this family (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6529264B2 (ja) * | 2014-01-22 | 2019-06-12 | 株式会社日立ハイテクサイエンス | 荷電粒子ビーム装置および試料観察方法 |

| CN103831675B (zh) * | 2014-03-19 | 2016-03-30 | 中国科学院光电技术研究所 | 一种大口径光学元件的离子束加工装置及方法 |

| CN106233419B (zh) | 2014-05-09 | 2017-11-28 | 株式会社日立高新技术 | 离子蚀刻装置以及试料加工方法 |

| CN105158516B (zh) * | 2015-08-20 | 2018-10-16 | 上海华力微电子有限公司 | 一种集成电路分析中透射电镜平面样品的制备方法 |

| DE102015219298B4 (de) * | 2015-10-06 | 2019-01-24 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. | Verfahren zur Präparation einer Probe für die Mikrostrukturdiagnostik sowie Probe für die Mikrostrukturdiagnostik |

| DE112016005621B4 (de) * | 2016-02-03 | 2022-03-31 | Hitachi High-Tech Corporation | Probenhalter, Ionenätzvorrichtung, Probenbearbeitungsverfahren, Probenbetrachtungsverfahren und Probenbearbeitungs- und Betrachtungsverfahren |

| JP2017174504A (ja) * | 2016-03-18 | 2017-09-28 | 株式会社日立ハイテクサイエンス | 複合荷電粒子ビーム装置 |

| JP6753679B2 (ja) * | 2016-03-25 | 2020-09-09 | 株式会社日立ハイテクサイエンス | 制御装置、荷電粒子ビーム装置、プログラム及び加工品を生産する方法 |

| CN105973674B (zh) * | 2016-07-01 | 2017-03-29 | 中国科学院地质与地球物理研究所 | 一种大面积薄区透射电镜样品的制备方法 |

| JP6928943B2 (ja) * | 2017-03-28 | 2021-09-01 | 株式会社日立ハイテクサイエンス | 荷電粒子ビーム装置 |

| DE102018204940B4 (de) * | 2018-03-29 | 2023-03-30 | Leica Microsystems Cms Gmbh | Optisches System mit verkippter Beleuchtungsebene und Verfahren zum Beleuchten eines Probenvolumens in einem optischen System mit verkippter Beleuchtungsebene |

| DE102018212511B4 (de) * | 2018-07-26 | 2020-02-06 | Carl Zeiss Microscopy Gmbh | Aufnahmevorrichtung, Probenhalter-System und Verfahren zur Präparation mikroskopischer Proben |

| JP6808691B2 (ja) * | 2018-08-09 | 2021-01-06 | 日本電子株式会社 | 試料搬送装置及び電子顕微鏡 |

| JP6851348B2 (ja) * | 2018-08-15 | 2021-03-31 | 日本電子株式会社 | 真空装置及び復旧支援方法 |

| CN110355455B (zh) * | 2019-08-02 | 2020-06-16 | 中国科学院地质与地球物理研究所 | 氩离子切割装置 |

| CN110605467B (zh) * | 2019-09-20 | 2020-08-04 | 中国科学院地质与地球物理研究所 | 离子切割校准装置、校准方法及离子切割装置 |

| CN110993475B (zh) * | 2019-12-05 | 2020-08-28 | 山东省分析测试中心 | 一种用于断口分析的扫描电镜万向转动样品台及扫描电镜 |

| JP2020194789A (ja) * | 2020-08-11 | 2020-12-03 | 株式会社日立ハイテク | イオンミリング方法、およびイオンミリング装置 |

| JP7208195B2 (ja) * | 2020-08-14 | 2023-01-18 | 日本電子株式会社 | イオンミリング装置および試料ホルダー |

| KR102465468B1 (ko) * | 2020-12-21 | 2022-11-09 | (주)코셈 | 착탈 가능한 계단형 지그와, 이를 이용하여 시료의 높이를 조절하는 홀더, 및 이 홀더를 포함하는 시료대 |

| JP7312777B2 (ja) * | 2021-02-26 | 2023-07-21 | 日本電子株式会社 | 試料加工装置および試料加工方法 |

| WO2023112131A1 (ja) * | 2021-12-14 | 2023-06-22 | 株式会社日立ハイテク | イオンミリング装置 |

| WO2024034052A1 (ja) * | 2022-08-10 | 2024-02-15 | 株式会社日立ハイテク | イオンミリング装置及びそれを用いた加工方法 |

| WO2024053073A1 (ja) * | 2022-09-08 | 2024-03-14 | 株式会社日立ハイテク | イオンミリング装置、断面ミリング処理方法及び断面ミリングホルダ |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005091094A (ja) * | 2003-09-16 | 2005-04-07 | Jeol Ltd | 試料作製装置および試料作製方法 |

| JP2006269342A (ja) * | 2005-03-25 | 2006-10-05 | Hitachi High-Tech Science Systems Corp | イオンミリング装置 |

| JP2009170117A (ja) * | 2008-01-11 | 2009-07-30 | Hitachi High-Technologies Corp | イオンミリング装置 |

| JP2009245783A (ja) * | 2008-03-31 | 2009-10-22 | Hitachi High-Technologies Corp | イオンミリング装置及びイオンミリング方法 |

Family Cites Families (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0622212B2 (ja) * | 1983-05-31 | 1994-03-23 | 株式会社東芝 | ドライエッチング方法 |

| JPH0733589B2 (ja) * | 1989-07-01 | 1995-04-12 | 株式会社日立サイエンスシステムズ | イオンミリング方法及び装置 |

| DE4027746A1 (de) | 1990-09-01 | 1992-03-05 | Metallgesellschaft Ag | Verfahren und vorrichtung zur bekaempfung von in meerwasser freischwimmenden medusen |

| JP2932650B2 (ja) * | 1990-09-17 | 1999-08-09 | 松下電器産業株式会社 | 微細構造物の製造方法 |

| JPH04182394A (ja) * | 1990-11-16 | 1992-06-29 | Sanyo Electric Co Ltd | 単結晶超電導体の製造方法 |

| US5229615A (en) * | 1992-03-05 | 1993-07-20 | Eaton Corporation | End station for a parallel beam ion implanter |

| JPH06162975A (ja) * | 1992-11-17 | 1994-06-10 | Origin Electric Co Ltd | 荷電粒子照射装置およびビームセンサ |

| JP2992682B2 (ja) * | 1996-11-26 | 1999-12-20 | セイコーインスツルメンツ株式会社 | 集積回路の断面観察方法 |

| US5922179A (en) * | 1996-12-20 | 1999-07-13 | Gatan, Inc. | Apparatus for etching and coating sample specimens for microscopic analysis |

| JPH10188873A (ja) * | 1996-12-24 | 1998-07-21 | Hitachi Ltd | イオンミリング装置 |

| JP2001242106A (ja) * | 2000-03-01 | 2001-09-07 | Jeol Ltd | オージェ電子分光装置およびオージェ電子分光分析法 |

| JP4335497B2 (ja) * | 2002-07-12 | 2009-09-30 | エスアイアイ・ナノテクノロジー株式会社 | イオンビーム装置およびイオンビーム加工方法 |

| US7150811B2 (en) * | 2002-11-26 | 2006-12-19 | Pei Company | Ion beam for target recovery |

| US7611610B2 (en) * | 2003-11-18 | 2009-11-03 | Fei Company | Method and apparatus for controlling topographical variation on a milled cross-section of a structure |

| EP1780764A1 (en) * | 2005-11-01 | 2007-05-02 | FEI Company | Stage assembly, particle-optical apparatus comprising such a stage assembly, and method of treating a sample in such an apparatus |

| US7420189B2 (en) * | 2006-04-04 | 2008-09-02 | Olympus Corporation | Ultra precise polishing method and ultra precise polishing apparatus |

| JP4891712B2 (ja) | 2006-09-05 | 2012-03-07 | 株式会社日立ハイテクノロジーズ | 類似度分布を利用したテンプレートマッチング方法を用いた検査装置 |

| JP2008204905A (ja) * | 2007-02-22 | 2008-09-04 | Hitachi High-Tech Science Systems Corp | イオンミリング装置、及びイオンミリング加工方法 |

| JP2011154920A (ja) * | 2010-01-28 | 2011-08-11 | Hitachi High-Technologies Corp | イオンミリング装置,試料加工方法,加工装置、および試料駆動機構 |

| JP5612493B2 (ja) * | 2010-03-18 | 2014-10-22 | 株式会社日立ハイテクサイエンス | 複合荷電粒子ビーム装置 |

-

2011

- 2011-11-02 CN CN201510292799.0A patent/CN105047511B/zh active Active

- 2011-11-02 JP JP2012541899A patent/JP5491639B2/ja active Active

- 2011-11-02 DE DE112011106139.0T patent/DE112011106139B3/de active Active

- 2011-11-02 KR KR1020137011419A patent/KR101470267B1/ko active IP Right Grant

- 2011-11-02 CN CN201180051255.5A patent/CN103180929B/zh active Active

- 2011-11-02 WO PCT/JP2011/075306 patent/WO2012060416A1/ja active Application Filing

- 2011-11-02 DE DE112011103677.9T patent/DE112011103677B4/de active Active

- 2011-11-02 US US13/883,539 patent/US20130220806A1/en not_active Abandoned

-

2014

- 2014-02-27 JP JP2014037153A patent/JP5943950B2/ja active Active

-

2016

- 2016-02-01 US US15/011,980 patent/US10008365B2/en active Active

-

2018

- 2018-06-19 US US16/012,423 patent/US11133153B2/en active Active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005091094A (ja) * | 2003-09-16 | 2005-04-07 | Jeol Ltd | 試料作製装置および試料作製方法 |

| JP2006269342A (ja) * | 2005-03-25 | 2006-10-05 | Hitachi High-Tech Science Systems Corp | イオンミリング装置 |

| JP2009170117A (ja) * | 2008-01-11 | 2009-07-30 | Hitachi High-Technologies Corp | イオンミリング装置 |

| JP2009245783A (ja) * | 2008-03-31 | 2009-10-22 | Hitachi High-Technologies Corp | イオンミリング装置及びイオンミリング方法 |

Cited By (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2016121080A1 (ja) * | 2015-01-30 | 2016-08-04 | 株式会社 日立ハイテクノロジーズ | イオンミリングのマスク位置調整方法、マスク位置を調整できる電子顕微鏡、試料ステージに搭載されるマスク調整装置、およびイオンミリング装置の試料マスク部品 |

| US10269534B2 (en) | 2015-01-30 | 2019-04-23 | Hitachi High-Technologies Corporation | Mask position adjustment method of ion milling, electron microscope capable of adjusting mask position, mask adjustment device mounted on sample stage and sample mask component of ion milling device |

| DE112015006787T5 (de) | 2015-09-25 | 2018-04-26 | Hitachi High-Technologies Corporation | Ionenätzsystem |

| US10361065B2 (en) | 2015-09-25 | 2019-07-23 | Hitachi High-Technologies Corporation | Ion milling system |

| DE112015006787B4 (de) | 2015-09-25 | 2021-11-25 | Hitachi High-Tech Corporation | Ionenätzsystem |

| JPWO2017145371A1 (ja) * | 2016-02-26 | 2018-11-08 | 株式会社日立ハイテクノロジーズ | イオンミリング装置、及びイオンミリング方法 |

| US11621141B2 (en) | 2016-02-26 | 2023-04-04 | Hitachi High-Tech Corporation | Ion milling device and ion milling method |

| WO2017145371A1 (ja) * | 2016-02-26 | 2017-08-31 | 株式会社日立ハイテクノロジーズ | イオンミリング装置、及びイオンミリング方法 |

| JP2017199603A (ja) * | 2016-04-28 | 2017-11-02 | 日新イオン機器株式会社 | イオンビームエッチング装置 |

| WO2018011946A1 (ja) * | 2016-07-14 | 2018-01-18 | 株式会社日立ハイテクノロジーズ | イオンミリング装置 |

| JPWO2018011946A1 (ja) * | 2016-07-14 | 2019-04-04 | 株式会社日立ハイテクノロジーズ | イオンミリング装置 |

| US11257654B2 (en) | 2016-07-14 | 2022-02-22 | Hitachi High-Tech Corporation | Ion milling apparatus |

| US10832889B2 (en) | 2016-08-09 | 2020-11-10 | Hitachi High-Tech Corporation | Charged particle beam device |

| WO2018029778A1 (ja) * | 2016-08-09 | 2018-02-15 | 株式会社日立ハイテクノロジーズ | 荷電粒子線装置 |

| JPWO2018029778A1 (ja) * | 2016-08-09 | 2019-06-06 | 株式会社日立ハイテクノロジーズ | 荷電粒子線装置 |

| JP2018190628A (ja) * | 2017-05-09 | 2018-11-29 | 日本電子株式会社 | 試料ホルダーユニット及び試料観察装置 |

| JP2019003732A (ja) * | 2017-06-12 | 2019-01-10 | 日本電子株式会社 | 試料ホルダーシステム及び試料観察装置 |

| CN111758144A (zh) * | 2018-02-28 | 2020-10-09 | 株式会社日立高新技术 | 离子铣削装置及离子铣削装置的离子源调整方法 |

| CN111758144B (zh) * | 2018-02-28 | 2023-06-02 | 株式会社日立高新技术 | 离子铣削装置及离子铣削装置的离子源调整方法 |

| JP2019160575A (ja) * | 2018-03-13 | 2019-09-19 | 日本電子株式会社 | イオンミリング装置及び試料ホルダー |

| JP2019207878A (ja) * | 2019-07-08 | 2019-12-05 | 株式会社日立ハイテクノロジーズ | イオンミリング装置、及びイオンミリング方法 |

| JP2020053406A (ja) * | 2019-12-24 | 2020-04-02 | 株式会社日立ハイテク | イオンミリング装置、及びイオンミリング方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20130077884A (ko) | 2013-07-09 |

| JP2014139938A (ja) | 2014-07-31 |

| KR101470267B1 (ko) | 2014-12-05 |

| US20180301318A1 (en) | 2018-10-18 |

| JP5491639B2 (ja) | 2014-05-14 |

| CN103180929A (zh) | 2013-06-26 |

| DE112011103677B4 (de) | 2017-10-05 |

| CN105047511A (zh) | 2015-11-11 |

| DE112011106139B3 (de) | 2018-10-11 |

| US20130220806A1 (en) | 2013-08-29 |

| DE112011103677T5 (de) | 2013-08-22 |

| US10008365B2 (en) | 2018-06-26 |

| US20160163508A1 (en) | 2016-06-09 |

| JPWO2012060416A1 (ja) | 2014-05-12 |

| US11133153B2 (en) | 2021-09-28 |

| CN103180929B (zh) | 2015-06-10 |

| JP5943950B2 (ja) | 2016-07-05 |

| CN105047511B (zh) | 2017-03-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5491639B2 (ja) | イオンミリング装置 | |

| JP6710270B2 (ja) | イオンミリング装置、及びイオンミリング方法 | |

| JP4675701B2 (ja) | イオンミリング装置およびイオンミリング方法 | |

| KR101249134B1 (ko) | 하전 입자빔 장치 | |

| JP5480110B2 (ja) | イオンミリング装置及びイオンミリング加工方法 | |

| JP4398396B2 (ja) | イオンミリング装置 | |

| EP3944285B1 (en) | Ion milling apparatus and method of manufacturing sample | |

| JP2009245783A (ja) | イオンミリング装置及びイオンミリング方法 | |

| JP5331342B2 (ja) | イオンミリング装置 | |

| JP6831443B2 (ja) | イオンミリング装置、及びイオンミリング方法 | |

| JP4504880B2 (ja) | 真空排気系を利用したシリンダを用いたイオンビーム電流測定機構 | |

| JP4455432B2 (ja) | イオンミリング装置およびイオンミリング方法 | |

| JP6427601B2 (ja) | イオンミリングのマスク位置調整方法、電子顕微鏡およびマスク調整装置 | |

| JP6828095B2 (ja) | イオンミリング方法 | |

| WO2013121938A1 (ja) | 荷電粒子線装置、試料マスクユニット、および変換部材 | |

| JP2020194789A (ja) | イオンミリング方法、およびイオンミリング装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 11838066 Country of ref document: EP Kind code of ref document: A1 |

|

| ENP | Entry into the national phase |

Ref document number: 2012541899 Country of ref document: JP Kind code of ref document: A |

|

| ENP | Entry into the national phase |

Ref document number: 20137011419 Country of ref document: KR Kind code of ref document: A |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 13883539 Country of ref document: US |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 112011103677 Country of ref document: DE Ref document number: 1120111036779 Country of ref document: DE |

|

| 122 | Ep: pct application non-entry in european phase |

Ref document number: 11838066 Country of ref document: EP Kind code of ref document: A1 |