WO2012023373A1 - 積層装置 - Google Patents

積層装置 Download PDFInfo

- Publication number

- WO2012023373A1 WO2012023373A1 PCT/JP2011/066304 JP2011066304W WO2012023373A1 WO 2012023373 A1 WO2012023373 A1 WO 2012023373A1 JP 2011066304 W JP2011066304 W JP 2011066304W WO 2012023373 A1 WO2012023373 A1 WO 2012023373A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- film

- resin

- substrate

- laminate

- temporary

- Prior art date

Links

- 229920005989 resin Polymers 0.000 claims abstract description 453

- 239000011347 resin Substances 0.000 claims abstract description 453

- 239000000463 material Substances 0.000 claims abstract description 136

- 230000007246 mechanism Effects 0.000 claims abstract description 38

- 239000000758 substrate Substances 0.000 claims description 248

- 238000010030 laminating Methods 0.000 claims description 133

- 238000003475 lamination Methods 0.000 claims description 65

- 238000010438 heat treatment Methods 0.000 claims description 33

- 238000005520 cutting process Methods 0.000 claims description 31

- 230000002093 peripheral effect Effects 0.000 claims description 14

- 238000007789 sealing Methods 0.000 claims description 7

- 230000007723 transport mechanism Effects 0.000 claims description 6

- 230000008520 organization Effects 0.000 claims 1

- 230000008685 targeting Effects 0.000 claims 1

- 238000000034 method Methods 0.000 abstract description 28

- 239000010408 film Substances 0.000 description 257

- 230000032258 transport Effects 0.000 description 34

- 230000008569 process Effects 0.000 description 23

- 230000006837 decompression Effects 0.000 description 21

- 230000000052 comparative effect Effects 0.000 description 18

- 238000003825 pressing Methods 0.000 description 18

- 239000004065 semiconductor Substances 0.000 description 18

- 229920001187 thermosetting polymer Polymers 0.000 description 16

- 239000013039 cover film Substances 0.000 description 15

- 239000011342 resin composition Substances 0.000 description 13

- 238000012546 transfer Methods 0.000 description 12

- 238000001723 curing Methods 0.000 description 9

- 238000001179 sorption measurement Methods 0.000 description 9

- 238000001816 cooling Methods 0.000 description 8

- 238000004519 manufacturing process Methods 0.000 description 8

- 239000012298 atmosphere Substances 0.000 description 7

- 230000015572 biosynthetic process Effects 0.000 description 7

- 229920001971 elastomer Polymers 0.000 description 7

- 239000005060 rubber Substances 0.000 description 7

- 229910052751 metal Inorganic materials 0.000 description 6

- 239000002184 metal Substances 0.000 description 6

- 230000003287 optical effect Effects 0.000 description 6

- 239000003566 sealing material Substances 0.000 description 6

- 238000004804 winding Methods 0.000 description 6

- 230000005484 gravity Effects 0.000 description 5

- 230000009467 reduction Effects 0.000 description 5

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 4

- 229920002050 silicone resin Polymers 0.000 description 4

- 229910002601 GaN Inorganic materials 0.000 description 3

- JMASRVWKEDWRBT-UHFFFAOYSA-N Gallium nitride Chemical compound [Ga]#N JMASRVWKEDWRBT-UHFFFAOYSA-N 0.000 description 3

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 3

- 229910052799 carbon Inorganic materials 0.000 description 3

- 238000004132 cross linking Methods 0.000 description 3

- 238000001125 extrusion Methods 0.000 description 3

- 238000009434 installation Methods 0.000 description 3

- 230000001788 irregular Effects 0.000 description 3

- 238000012545 processing Methods 0.000 description 3

- -1 silica Chemical compound 0.000 description 3

- 229910000679 solder Inorganic materials 0.000 description 3

- 238000011144 upstream manufacturing Methods 0.000 description 3

- 230000037303 wrinkles Effects 0.000 description 3

- 239000000853 adhesive Substances 0.000 description 2

- 230000001070 adhesive effect Effects 0.000 description 2

- 239000000919 ceramic Substances 0.000 description 2

- 238000001514 detection method Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 238000011156 evaluation Methods 0.000 description 2

- 239000011256 inorganic filler Substances 0.000 description 2

- 229910003475 inorganic filler Inorganic materials 0.000 description 2

- 238000012986 modification Methods 0.000 description 2

- 230000004048 modification Effects 0.000 description 2

- NJPPVKZQTLUDBO-UHFFFAOYSA-N novaluron Chemical compound C1=C(Cl)C(OC(F)(F)C(OC(F)(F)F)F)=CC=C1NC(=O)NC(=O)C1=C(F)C=CC=C1F NJPPVKZQTLUDBO-UHFFFAOYSA-N 0.000 description 2

- 229920001721 polyimide Polymers 0.000 description 2

- 238000009824 pressure lamination Methods 0.000 description 2

- 239000000377 silicon dioxide Substances 0.000 description 2

- 229920002126 Acrylic acid copolymer Polymers 0.000 description 1

- 229920000178 Acrylic resin Polymers 0.000 description 1

- 239000004925 Acrylic resin Substances 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- 239000004593 Epoxy Substances 0.000 description 1

- 239000004642 Polyimide Substances 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- 239000004372 Polyvinyl alcohol Substances 0.000 description 1

- 239000004809 Teflon Substances 0.000 description 1

- 229920006362 Teflon® Polymers 0.000 description 1

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 1

- 239000002390 adhesive tape Substances 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- 239000006229 carbon black Substances 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 210000000078 claw Anatomy 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 239000003086 colorant Substances 0.000 description 1

- 239000011231 conductive filler Substances 0.000 description 1

- 239000004020 conductor Substances 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 239000003989 dielectric material Substances 0.000 description 1

- 239000000428 dust Substances 0.000 description 1

- 239000003822 epoxy resin Substances 0.000 description 1

- 239000005038 ethylene vinyl acetate Substances 0.000 description 1

- 239000000945 filler Substances 0.000 description 1

- LNEPOXFFQSENCJ-UHFFFAOYSA-N haloperidol Chemical compound C1CC(O)(C=2C=CC(Cl)=CC=2)CCN1CCCC(=O)C1=CC=C(F)C=C1 LNEPOXFFQSENCJ-UHFFFAOYSA-N 0.000 description 1

- 238000013007 heat curing Methods 0.000 description 1

- 239000012943 hotmelt Substances 0.000 description 1

- 239000011810 insulating material Substances 0.000 description 1

- 238000009413 insulation Methods 0.000 description 1

- 239000000314 lubricant Substances 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 238000012856 packing Methods 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 239000000049 pigment Substances 0.000 description 1

- 229920001200 poly(ethylene-vinyl acetate) Polymers 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 229920000728 polyester Polymers 0.000 description 1

- 229920000139 polyethylene terephthalate Polymers 0.000 description 1

- 239000005020 polyethylene terephthalate Substances 0.000 description 1

- 239000009719 polyimide resin Substances 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 229920001296 polysiloxane Polymers 0.000 description 1

- 229920002451 polyvinyl alcohol Polymers 0.000 description 1

- 238000012805 post-processing Methods 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 230000001681 protective effect Effects 0.000 description 1

- 238000011946 reduction process Methods 0.000 description 1

- 238000011160 research Methods 0.000 description 1

- 239000013557 residual solvent Substances 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

- 238000003892 spreading Methods 0.000 description 1

- 230000007480 spreading Effects 0.000 description 1

- 239000003381 stabilizer Substances 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 229910019655 synthetic inorganic crystalline material Inorganic materials 0.000 description 1

- 229920005992 thermoplastic resin Polymers 0.000 description 1

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 1

- 239000011800 void material Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C63/00—Lining or sheathing, i.e. applying preformed layers or sheathings of plastics; Apparatus therefor

- B29C63/02—Lining or sheathing, i.e. applying preformed layers or sheathings of plastics; Apparatus therefor using sheet or web-like material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B37/00—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding

- B32B37/10—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding characterised by the pressing technique, e.g. using action of vacuum or fluid pressure

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C43/00—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor

- B29C43/02—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor of articles of definite length, i.e. discrete articles

- B29C43/18—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor of articles of definite length, i.e. discrete articles incorporating preformed parts or layers, e.g. compression moulding around inserts or for coating articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C43/00—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor

- B29C43/32—Component parts, details or accessories; Auxiliary operations

- B29C43/56—Compression moulding under special conditions, e.g. vacuum

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/78—Means for handling the parts to be joined, e.g. for making containers or hollow articles, e.g. means for handling sheets, plates, web-like materials, tubular articles, hollow articles or elements to be joined therewith; Means for discharging the joined articles from the joining apparatus

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B37/00—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding

- B32B37/10—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding characterised by the pressing technique, e.g. using action of vacuum or fluid pressure

- B32B37/1009—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding characterised by the pressing technique, e.g. using action of vacuum or fluid pressure using vacuum and fluid pressure

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B39/00—Layout of apparatus or plants, e.g. modular laminating systems

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2309/00—Parameters for the laminating or treatment process; Apparatus details

- B32B2309/12—Pressure

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2309/00—Parameters for the laminating or treatment process; Apparatus details

- B32B2309/60—In a particular environment

- B32B2309/65—Dust free, e.g. clean room

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2309/00—Parameters for the laminating or treatment process; Apparatus details

- B32B2309/60—In a particular environment

- B32B2309/68—Vacuum

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2457/00—Electrical equipment

- B32B2457/08—PCBs, i.e. printed circuit boards

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B37/00—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding

- B32B37/0007—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding involving treatment or provisions in order to avoid deformation or air inclusion, e.g. to improve surface quality

- B32B37/003—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding involving treatment or provisions in order to avoid deformation or air inclusion, e.g. to improve surface quality to avoid air inclusion

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L33/00—Semiconductor devices having potential barriers specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L33/48—Semiconductor devices having potential barriers specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the semiconductor body packages

- H01L33/52—Encapsulations

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2203/00—Indexing scheme relating to apparatus or processes for manufacturing printed circuits covered by H05K3/00

- H05K2203/13—Moulding and encapsulation; Deposition techniques; Protective layers

- H05K2203/1305—Moulding and encapsulation

- H05K2203/1311—Foil encapsulation, e.g. of mounted components

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/22—Secondary treatment of printed circuits

- H05K3/28—Applying non-metallic protective coatings

- H05K3/284—Applying non-metallic protective coatings for encapsulating mounted components

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T156/00—Adhesive bonding and miscellaneous chemical manufacture

- Y10T156/17—Surface bonding means and/or assemblymeans with work feeding or handling means

- Y10T156/1702—For plural parts or plural areas of single part

- Y10T156/1744—Means bringing discrete articles into assembled relationship

Definitions

- the present invention relates to a laminating apparatus for laminating a film-like resin on a substrate having irregularities in the production of an electronic circuit board and a semiconductor device. More specifically, the present invention relates to a laminating apparatus in which the film-like resin laminated on the base material has high film thickness uniformity and can suppress the generation of small bubbles (microvoids) between the base material and the film-like resin.

- Patent Document 1 discloses that a thermosetting resin composition or photosensitive material is provided in one of two sealed spaces partitioned by a flexible sheet made of an expansible material.

- the sealed space (the sealed space containing the film-like resin and the base material) in which the flexible sheet made of the expandable material is depressurized by returning only the sealed space to normal pressure or by further applying pressure. )

- Side and an apparatus for laminating the film-like resin and the base material uniformly with the expanded flexible sheet is proposed.

- the flexible sheet swells like a balloon due to the difference in pressure in the sealed space divided into two by the flexible sheet made of the expandable material, so that A contact part deform

- the above-mentioned apparatus is such that the film-like resin and the base material are in contrast to a base material having a pitch that is small or large so that it is difficult to make the film-like resin adhere to the base-surface unevenness completely.

- a device that prioritizes not generating microvoids This device is accompanied by the function of flatly forming the surface of the film-like resin laminated on the base material in the subsequent process with a flat press plate, so the uniformity of the film thickness of the laminated film-like resin is Not so much considered.

- the expanded flexible sheet is pressed against the film-like resin so that the film-like resin is laminated on the substrate by being brought into close contact with the unevenness of the substrate.

- the flexible sheet is difficult to expand in a state of following the unevenness of the laminated body.

- the shaped resin a portion that is strongly pressed by the flexible sheet and a portion that is not so are generated.

- the portion of the film-like resin disposed near the apex of the convex portion of the base material is more strongly pressed by the flexible sheet than the portion that is not so, so that it extends and the film thickness becomes thin. Therefore, there is a tendency that the film-like resin cannot be laminated on the substrate while keeping the film thickness of the film-like resin uniform at a stricter level.

- an object of the present invention is to provide a laminating apparatus that can make the film thickness of the laminated film-like resin uniform at a stricter level.

- the present invention provides a temporary laminate (PL1) formed by adhering one of a film-like resin and a film-like resin with a support film on the irregular surface of a substrate having irregularities on at least one of the front and back surfaces.

- a laminating apparatus for forming the present laminated body in which one of the film-shaped resin and the film-shaped resin with a support film is made to follow the unevenness of the base material, and the temporary laminated body (PL1) is

- the temporary laminate (PL1) can be accommodated in a non-contact state in which the film-shaped resin and the film-shaped resin with a support film are not in contact with each other in the sealed space forming means that can be accommodated and the sealed space formed by the sealed space forming means.

- a laminating apparatus having a laminating mechanism (E1) having pressure laminating means (P1) that pressurizes and laminates on a base material to form a main laminated body from a temporary laminated body (PL1) is provided. The gist.

- the present inventors make the film thickness of the film-like resin laminated on the substrate having irregularities uniform at a stricter level, and even when the irregularities of the substrate are large, the substrate and the film Research has been repeated on the topic of laminating a film-like resin on a substrate without generating microvoids with the resin. In the process, the film thickness of the film-like resin laminated on the substrate having irregularities becomes non-uniform as described above when the film-like resin is laminated on the substrate.

- the expanded flexible sheet cannot be adhered along the unevenness of the base material, and the film-like resin disposed on the base material is strongly pressed against (contacted with) the base material, and It was ascertained that there was a portion that was not so, and the film thickness of the laminated film-like resin was uneven. Therefore, instead of inflating the flexible sheet and pressing it against the film-like resin, the film-like resin cannot be pressed and laminated on the substrate in a so-called non-contact state without using the flexible sheet. I further studied.

- the laminating apparatus of the present invention comprises a sealed space forming means for accommodating a temporary laminate (PL1) formed by stacking and adhering a film-like resin on a substrate, and a film-like resin of the temporary laminate (PL1) in a non-contact state.

- a laminating mechanism (E1) having a pressurizing and laminating means that pressurizes and forms the main laminate along the unevenness of the substrate is provided. Therefore, according to the apparatus of the present invention, it is not necessary to make a laminated body (main laminated body) by making the film-like resin follow the unevenness of the base material by the expanding force of the flexible sheet. In this state, the laminate can be formed by pressurizing the film-like resin.

- the film-like resin since pressurization of the film-like resin is realized in a non-contact state, it becomes possible to laminate the film-like resin without the support film on the base material, so that the flexibility of the film-like resin itself is exhibited. It becomes possible. Therefore, even if the degree of unevenness of the base material is relatively large, the laminated body (the main body) in a state where the two are in close contact at a higher level without generating microvoids between the film-like resin and the base material. Laminate) can be obtained. In addition, since the film-like resin is laminated on the base material using the pressure of gas using air pressure or the like, the film thickness of the film-like resin laminated on the uneven substrate is made uniform at a stricter level. Can do.

- the laminating apparatus of the present invention is a laminate of a substrate and a film-like resin on which a light emitting element such as an optical semiconductor element is mounted, and in the manufacture of a product that is cured by at least one of heat and light after lamination, Unlike the dry film solder mask, which requires protection of the support film to prevent the resin layer from coming into direct contact with the optical mask or the like in the subsequent process, and the support film needs to be peeled off after lamination, It is possible to place a film-like resin from which the support film has been removed in advance and pressurize the film-like resin directly.

- the variation of the film thickness of the laminated film-like resin can be greatly reduced, when the film-like resin is laminated on a substrate on which a light emitting element such as an optical semiconductor element is mounted by the laminating apparatus of the present invention, In particular, an excellent optical semiconductor device with little color unevenness can be obtained.

- stacking mechanism (E1) is a negative-pressure state between one side of a base material, a film-form resin, and a film-form resin with a support body from a temporary laminated body (PL1) in sealed space.

- the film-like resin can be pressurized by a pressure due to a pressure difference in a non-contact state.

- the film-like resin layer is pressurized with the support film that needs to cover the surface of the film-like resin removed.

- Base Be laminated to never the resin layer of the film-like resin adheres to the pressurizing means.

- the flexibility of the film-like resin itself is not hindered by the support film, and the followability of the film-like resin with respect to the substrate is improved. For this reason, the substrate and the film-like resin are completely in close contact, and even if it is partially, microvoids are not generated between the film-like resin and the substrate, which is preferable.

- the lamination mechanism (E1) forms the main laminate from the temporary laminate (PL2) in the sealed space

- the temporary laminate (PL2) and the main laminate are heated. If the substrate has a heating means that causes the film-like resin to follow the substrate firmly, the follow-up property of the film-like resin to the substrate of the temporary laminate (PL2) is improved, and the adhesion between the two is higher.

- This laminated body can be formed.

- the temporary laminate (PL1) is a target, and a temporary space is formed in a sealed space forming means capable of accommodating the temporary laminate (PL1) and a closed space formed by the closed space forming means.

- Pressure reducing means capable of setting a negative space between one of the film-like resin of the body (PL1) and the film-like resin with a support film and the substrate, and the film-like resin and the support of the temporary laminate (PL1)

- a heating means capable of heating one of the film-like resins with a body film, and one of the film-like resin of the temporary laminate (PL1) and the film-like resin with a support film are laminated on the convex portion of the substrate.

- the mechanism (E2) and the laminating mechanism (E1) are provided, since the film-like resin is supported on the support film, the shape of the film-like resin layer is not distorted or maintained in a flat state.

- the film-like resin and the base material can be integrated by bringing the film-like resin and the base material close to each other while facing the material. Therefore, the temporary laminated body (PL1) by which the film-form resin without a wrinkle is piled up with respect to the base material can be obtained. For this reason, the present laminate can be obtained in which the thickness of the film-like resin is more uniform and no microvoids are generated between the film-like resin and the substrate.

- the temporary laminate (PL1) is a target, and the temporary laminate is formed in a sealed space forming means capable of accommodating the temporary laminate (PL1) and a sealed space formed by the sealed space forming means.

- a pressure reducing means capable of creating a negative pressure in the space between the film-like resin of the body (PL1) and the substrate, a heating means capable of heating the film-like resin of the temporary laminate (PL1),

- a laminating mechanism (E3) having a pressure laminating means (P3) for laminating the peripheral portion of the film-like resin of the laminate (PL1) on the substrate to form the temporary laminate (PL2), and the laminating mechanism

- the temporary laminate (PL2) can be quickly formed, and the space between the base material and the film-like resin can be reliably sealed efficiently.

- the pressurization laminating means (P1) further includes a control means for controlling the pressurizing pressure

- the atmospheric pressure and the setting are performed in one step to the sealed space of the depressurized laminating mechanism (E1).

- the film forming resin layer can be made more uniform in order to control the speed of formation of the present laminated body from the temporary laminated body (PL2) and to perform it gently. Can be improved.

- the transport mechanism (T1) that transports the temporary laminate (PL1) to the stacking mechanism (E2) or (E3) and the stacking mechanism (E2) or (E3).

- Conveying the temporary laminate (PL1) or temporary laminate (PL2) in which the film-like resin and the substrate are integrated by laminating the film-like resin on the convex portions of the substrate to the lamination mechanism (E1) A step of forming a temporary laminate (PL1) having a mechanism (T2) and a transport mechanism (T3) for unloading the main laminate formed by the laminate mechanism (E1) from the laminate mechanism (E1).

- the step of forming the temporary laminate (PL1) or the temporary laminate (PL2) in which the film-like resin and the base material are integrated and the step of forming the main laminate can be performed separately, Efficient body formation work and It is possible to set the optimum forming condition for each degree.

- the support film peeling means for peeling the support film from the film resin with the support film when a support film peeling means for peeling the support film from the film resin with the support film is further provided, the support film is peeled from the film resin in the laminating step. Therefore, the film resin can be more closely laminated on the substrate more easily according to the degree of unevenness of the substrate, the kind of the film resin, and the like.

- the said support body film peeling means peels a support body film from one of the film-form resin with a support body film of a temporary laminated body, and the film-form resin with a support body film before temporary laminated body formation.

- a control means for operating itself because the support film can be peeled off more easily and beautifully.

- a cutting means for cutting one of the film-like resin and the film-like resin with a support film into a predetermined size and a precure means for pre-curing one of the film-like resin and the film resin with a support film

- the residual solvent concentration of the film-like resin and the degree of thermosetting can be controlled by the precure means according to the size of the unevenness of the substrate.

- the film-like resin arranged on the base material flows excessively, and the upper surface of the convex portion of the base material or the peripheral edge portion of the base material

- stacked on can be improved.

- the heating conditions are set based on the measurement data in the pressure laminating means, which is the subsequent process.

- the present laminated body in a desired state can be obtained more reliably. Furthermore, to a predetermined size used when laminating one of the long belt-like film-like resin wound around the core and the film-like resin with a support film on the temporary laminate by cutting means before or after precuring. By cutting, it is possible to fully automate all of the steps in which the laminate is formed from one of the film-like resin wound on a roll and the film-like resin with a support film.

- the term “temporary laminate” means that the resin surface of a film-like resin or the like (hereinafter referred to as “film-like resin or film-like resin with a support film”) is in close contact with the irregular surface of a substrate having irregularities.

- the temporary laminate in which the base material and the film-like resin or the like are superimposed with the resin surface such as the film-like resin facing the uneven surface of the base material having the unevenness is referred to as “PL1”.

- PL2 is a temporary laminate in which the peripheral portion of the PL1 film-like resin or the like is in contact with the base material and the space between the uneven surface of the base material and the film-like resin is sealed to form a sealed space in a reduced pressure state. That's it.

- pressing one of the film-like resin and the film-like resin with the support film in the“ non-contact state ” means “to one of the film-like resin and the film-like resin with the support film, “Pressurizing in a state where a tangible object such as a flexible sheet is not in contact”.

- the temporary laminate (PL1) formed by “adhering” one of the film-like resin and the film-like resin with the support film to the base material is a film-like resin or the like on the uneven surface of the base material.

- the temporary laminate (PL1) in which the substrate and the film-like resin are simply overlapped with the resin surfaces facing each other, and one of the substrate, the film-like resin, and the film-like resin with the support film is

- the “integrated” temporary laminate (PL1) or (PL2) is a temporary laminate in which one of a base material, a film-like resin, and a film-like resin with a support film is superposed and further pressurized.

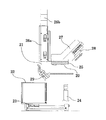

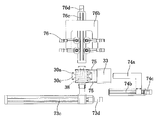

- FIG. 2 is a partially enlarged explanatory view of FIG. 1.

- FIG. 2 is a partially enlarged explanatory view of FIG. 1.

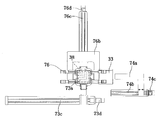

- FIG. 4 is a partially enlarged explanatory view of FIG. 3.

- FIG. 4 is a partially enlarged explanatory view of FIG. 3. It is the elements on larger scale of FIG. It is the elements on larger scale of FIG. It is the elements on larger scale of FIG. It is the elements on larger scale of FIG. It is the elements on larger scale of FIG. It is the elements on larger scale of FIG. It is the elements on larger scale of FIG.

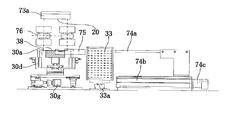

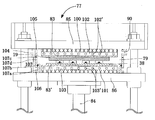

- FIG. 1 shows an embodiment of the laminating apparatus of the present invention.

- This laminating apparatus A is an apparatus for laminating a film-like resin made of a silicone resin or the like on a substrate having irregularities, and a cutting block 1 for cutting the film-like resin with a long belt-like support film, Precure block 2 for precuring film-like resin with support film, peeling block 3 for peeling support film from film-like resin with support film, temporary laminate forming block 4 for forming a temporary laminate,

- the stack forming block 5 is formed in this order from the upstream (cutting block 1) to the downstream (main stack forming block 5). It is installed.

- ⁇ ′ is an overall cover for housing the blocks 1-5.

- the overall cover ⁇ ′ is provided with a safety door (not shown) on the side surface and a HEPA filter (not shown) on the ceiling for the purpose of further purifying the air in the clean room where the present laminating apparatus is installed, for each block. It has been.

- a partially enlarged view of FIG. 1 is shown in FIG. 29 (blocks 1 and 2) and FIG. 30 (blocks 3 to 5), respectively.

- each part is shown typically and the magnitude

- the cutting block 1 is wound around a core tube, has a cover film on the inner peripheral side, and has a function of peeling the cover film from a film-like resin with a long belt-like support film having a support film on the outer peripheral side. And a function of cutting it into a predetermined length. That is, the cutting block 1 includes a winding roll 6 wound with a film-like resin with a support film having the cover film, and a cover for winding the cover film peeled off from the film-like resin with a support film. A film winding roll 7, a disk cutter 8 that cuts the film-like resin with a support film from which the cover film has been peeled, into a predetermined length, a transport conveyor 9, and an adsorption transport plate 10 are provided.

- the unwinding roll 6 having a predetermined width is provided on a support plate b extending upward from the base a, and holds the film-like resin with the support film so as to be freely drawn out. To do. Moreover, the unwinding roll 6 is rotated in the direction opposite to the unwinding direction of the film-like resin with the support film by the servo motor indicated by k in FIG. 3 which is a view of the laminating apparatus A in FIG. The film-like resin with a support film is controlled to give a certain tension.

- the take-up roll 7 is provided on the support plate b and is driven to rotate by a servo motor shown at l in FIG.

- the nip roll f is driven by a servo motor shown in FIG. 3m, and the nip roll g having no driving means is pressed against the nip roll f by an air cylinder (not shown).

- the conveyor 9 has a stainless steel conveyor belt 9b and a drive roll i.

- the conveyor belt 9b has a large number of suction holes 9c on its surface, is endless, and is stretched around a support roll h and a drive roll i.

- the drive roll i is driven by a servo motor indicated by n in FIG.

- the feeding speed and feeding amount of the film-like resin with the support film are controlled by a servo motor n that drives the nip rolls f and g and the driving roll i.

- the unwinding roll 6 has its rotational force controlled so that a fixed tension is applied to the film-like resin with the support film supplied from the unwinding roll 6 to the conveyor 9.

- Control is performed so that the cover film fed out from f and g is wound with a set constant tension.

- the conveyor 9 has a suction function because the decompression chamber 9a shown in FIG. 2 and the suction hole 9c provided on the surface of the conveyor belt communicate with each other. Carry in. In this transporting process, the cover film is peeled off from the film-like resin with the support film by changing the transport direction obliquely rearward from the film-like resin with the support film by the release plate shown in FIG.

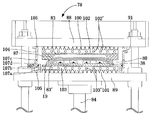

- a partially enlarged view of FIG. 3 is shown in FIG. 31 (blocks 1 and 2) and FIG. 32 (blocks 3 to 5), respectively.

- the cross-linked plate r is loaded with a film-like resin with a support film conveyed from the conveyer 9, and is slid and moved on the cross-linked plate r.

- the film-like resin with the support film that has been peeled off and transported onto the cross-linking plate r by the transport conveyor 9 is first stretched over the disk cutter running groove p provided on the cross-linking plate r, and then cross-linked. It is adsorbed by a suction means (not shown) from a suction hole o provided on r, and is fixed so that the position of the film-like resin with the support film does not shift during cutting.

- the disk cutter 8 is rotated by the stepping motor indicated by 8a in FIG. 2, the disk cutter running of FIG.

- the groove p is run in the direction of the arrow q, and the film-like resin with the support film fixed on the cross-linking plate r is cut into a predetermined length.

- the disk cutter 8 may return to the position shown in FIG. 3, or waits on the spot and the next film-like resin with a support film is sent out for a predetermined length from the conveyor 9 and adsorbed to the bridge plate r. After that, the film-like resin with the support film may be cut by running in the direction opposite to the arrow q.

- the heater (not shown) is built in the bridge plate r and the film-like resin with the support film transported from the transport conveyor 9 is heated, generation of fine cutting dust (particles) at the time of cutting is generated. Is suppressed.

- the suction conveyance plate 10 has a suction function by a suction device (not shown) for sucking the suction portion 10a, a vertical drive function by an air cylinder 10b, and a right-and-left movement function by an LM actuator 10c. ing.

- the suction conveyance plate 10 is lowered by operating the air cylinder 10b from the state shown in FIG. 2, adsorbs the film-like resin with the support film cut to a predetermined size, and is raised by operating the air cylinder 10b.

- the LM actuator 10c is moved to the right as shown in the figure to move horizontally, and then the air cylinder 10b is operated to descend to cut the film with a support film cut to a predetermined size.

- cut film-like resin 19 The suction of the resin (hereinafter referred to as “cut film-like resin”) 19 is released, and this cut film-like resin 19 is placed on the conveyor 11 extending from the pre-curing block 2 in the subsequent process.

- the electrostatic chuck which used dielectric materials, such as a vacuum chuck using a porous member, such as a metal sintered compact and carbon, or a polyimide, or the Bernoulli effect was utilized for the adsorption part. Any suction means such as a suction pad can be used.

- the pre-curing block 2 (returning to FIG. 1) has a pre-curing function for pre-curing the cut film-shaped resin 19, and includes a conveying conveyor 11 common to the cutting block 1 and the support film peeling block 3, and a pre-curing block.

- a hot-air circulating oven (hereinafter referred to as “oven”) 12 having a blower fan 12a for internal air circulation, a duct heater 12b, a HEPA filter 12c, and a downflow outlet 12d and disposed at the lower part of the conveyor 11 is provided. ing.

- the conveyor belt of the conveyor 11 is a mesh belt made of Teflon (registered trademark), and is stretched between a pair of support rolls that are pivotally supported by a support (not shown).

- the conveyor 11 places the cut film resin 19 at predetermined intervals on the conveyor surface of the conveyor belt, and conveys it in the direction of the arrow shown in the figure.

- the oven 12 has a temperature detection means and a temperature control means (not shown), and a duct heater 12b is provided below the transport conveyor 11 and adjacent to the blower fan 12a and the HEPA filter 12c.

- the duct heater 12b heats the air circulating in the oven 12 in order to bring the cut film resin 19 on the transport surface of the transport belt to a predetermined temperature.

- the heated air is sent to the HEPA filter 12c to be cleaned, passes through a pipe (not shown) directed upward in the precure block 2, and is blown out downward from the downflow outlet 12d. Cycle to return inside.

- the air in the oven 12 is not only circulated as described above, but may be exhausted by a blower fan and a gas flow rate adjusting unit (not shown) in order to exhaust outgas from the cut film resin 19.

- the cut film-shaped resin 19 placed on the transport surface of the transport belt of the transport conveyor 11 is transported by the transport conveyor 11 for a specified time in the oven 12 set at a specified temperature, whereby the resin component of the film-shaped resin. A curing reaction takes place in a so-called B-stage.

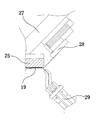

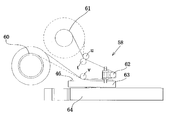

- the support film peeling block 3 has a support film peeling function for peeling the support film from the back surface of the precured cut film-like resin 19, and as shown schematically in FIGS. 1 and 3, A half-cut device 13 and a support film peeling device 14 are provided. More specifically, as shown in the front view of FIG. 4 (a) and the side view of FIG. 4 (b), the half-cut device 13 includes a cutting blade 15, a cylinder 16 that drives it vertically, and a pedestal that supports it. 17 and a pedestal 18 on which the cut film-like resin 19 is placed via the conveyor 13a.

- the cut film resin 19 transferred from the transport conveyor 11 of the precure block 2 to the transport conveyor 13a of the half cut device 13 is half cut by a cutting film resin 19 detection means (not shown) in FIG. It is positioned at the center of the device 13 (on the cradle 18).

- a guide pin or the like (not shown) in FIG. 4B is arranged on the left cradle 18 further than the cutting blade 15 located on the upper left side of the cradle 18, and the cut film-like resin 19 is abutted and aligned not shown.

- the position of the cut film-like resin 19 in the cradle 18 is determined by pressing the guide pin or the like by means.

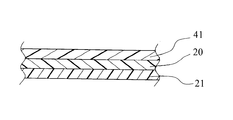

- the cut film resin 19 is transferred from the conveyor 11 of the precure block 2 to the conveyor 13a of the half-cut device 13, it is first placed on a positioning means such as a centering table. Then, it may be placed on the conveyor 13a on the cradle 18 using a transport mechanism similar to the suction transport plate 10 shown in FIG. Next, as shown in FIG. 5, the cylinder 16 is driven in the direction of the arrow, and the film-shaped resin 20 that is the resin layer passes through the positioned cut film-shaped resin 19, and is placed on the upper portion of the support film 21. The cutting blade 15 is lowered so as to enter.

- a positioning means such as a centering table.

- the cylinder 16 is driven in the direction of the arrow, and the film-shaped resin 20 that is the resin layer passes through the positioned cut film-shaped resin 19, and is placed on the upper portion of the support film 21.

- the cutting blade 15 is lowered so as to enter.

- the cut film-like resin 19 is cut into the film-like resin 20 so as to cross the width direction, and a cut is made at a depth substantially equal to the thickness of the film-like resin 20. This is called “half cut”.

- the cut film-shaped resin 19 that has been half-cut is transported from the position immediately below the half-cut device 13 to the right in the drawing by the transport conveyor 13 a.

- the cut film-shaped resin 19 that has been half-cut is sucked by the suction plate 73a of the transfer arm 73 shown in FIG. 3, lifted from the transport conveyor 13a by the LM actuator 73b, and supported by the support film peeling device 14 by the LM actuator 73c. Sent to.

- the support film peeling device 14 has a mounting table 22 supported by leg portions at four corners on which the cut film-shaped resin 19 that has been half-cut sent by the transfer arm 73 is mounted.

- a servo motor driven LM actuator 23 an upwardly extending pressing arm 24, an arm 27 that has a suction pad 25 and is movable up and down by sliding the fixed plate 26 in the vertical direction by the servo motor driven LM actuator 26a; a needle portion 28 mounted retractably on the arm 27, and a movable handle portion 29 (not shown) in a predetermined direction.

- the mounting table 22 can be moved in the horizontal direction by a slidable LM actuator 23 provided at the lower part thereof.

- LM actuator 23 by transferring to a ball screw which is built the rotation of a drive source servomotor (not shown), can be moved in the horizontal direction.

- the pressing arm 24 is disposed below the suction pad 25 and between the legs of the mounting table 22, and when the mounting table 22 moves to the left as shown in the figure, a space is created above. Furthermore, it extends toward the suction pad 25.

- the arm 27 is attached to the LM actuator 26a supported by the base so as to be movable along the LM actuator 26a via the fixed plate 26, and is attached to the suction pad 25 by an internal suction path (not shown). Apply suction.

- Suction pad 25 is for adsorbing the half cut already cut film-like resin 19, it is slightly smaller than the half-cut already cut film-like resin 19.

- the needle portion 28 is attached to the arm 27 so as to freely advance and retract along the length direction of the arm.

- a needle is provided at the tip of the needle portion 28, and the tip is directed to the suction pad 25.

- the cut film-shaped resin 19 that has been half-cut is placed at a predetermined position on the stage 22 of the support film peeling apparatus 14 by the transfer arm 73 as indicated by an arrow in FIG. Then, the mounting table 22 is moved directly below the suction pad 25, and as shown by an arrow in FIG. 7, the arm 27 is lowered to bring the cut film-shaped resin 19 in the above state into contact with the suction pad 25 and suck it. In this state, the suction pad 25 is lifted upward. At this time, since the suction pad 25 is slightly smaller than the cut film-like resin 19, the end part of the cut film-like resin 19 on the half-cut side slightly protrudes from the suction pad 25 together with the support film 21.

- the knob portion 29 grips the protruding end portion, and a pair of knob claws at the tip thereof is opened and closed by the air cylinder of the knob portion 29 to perform a knob operation, and the rear end is downwardly centered on the tip portion.

- the whole is horizontally movable in the diagonal direction of the cut film-like resin by the LM actuator 14a attached to the support film peeling apparatus shown in FIG.

- the knob portion 29 grasps the protruding end of the cut film-like resin 19

- the mounting table 22 moves to the side, the pressing arm 24 rises from the generated space, and the pad of the suction pad 25 and the pressing arm 24, the portion on the end side of the cut film resin 19 is sandwiched and fixed (FIG. 8). In this state, as shown in FIG.

- the side opposite to the gripping portion is lowered downward, with the knob portion 29 gripping the end portion of the cut film-shaped resin 19 as the center.

- the end portion of the cut film-shaped resin 19 held by the knob portion 29 is lowered downward from the pad surface of the suction pad 25, thereby spreading the cut of the half-cut portion of the cut film-shaped resin 19, It will be in a broken state.

- FIG. 10 which is a partially enlarged view of FIG. 9

- the pressing arm 24 is lowered, and the needle provided at the tip of the needle portion 28 pierces the crack of the half-cut portion, To make it easier to tear.

- the knob portion 29 moves as indicated by the arrow in FIG. 11, whereby the support film 21 of the cut film resin 19 is moved from the film resin 20 together with the ends of the cut film resin 19. Peel off. Further, the needle portion 28 returns to the original position. At this time, only the remaining most of the film-like resin 20 remains on the adsorption pad 25 in an adsorbed state.

- the film-like resin 20 is mounted on the mounting base 22.

- FIG. The mounting table 22 on which the film-like resin 20 is mounted moves from directly below the suction pad 25 to directly below the suction plate 73a of the transfer arm 73. Then, the film-like resin 20 is conveyed to the temporary laminate forming block 4 by the transfer arm 73.

- the temporary laminate forming block 4 (returning to FIG. 1 and FIG. 3), the film-like resin 20 is stacked on the uneven surface of the substrate having unevenness in a predetermined positional relationship, and the viscosity and weight of the film-like resin itself are , And has a function of forming a temporary laminate (PL1) by lightly adhering to the convex portions of the irregularities.

- the temporary laminated body forming block 4 has a transfer arm 73 that moves the film-like resin 20 sucked and held by the suction plate 73a to a predetermined position above the alignment table 30, which is common to the support film peeling block 3 described above.

- Temporary stack consisting of module, base material 38 and film-like resin 20 adhered to the uneven surface thereof It includes a SCARA robot 32 to transfer the body (PL1) 31 from the alignment table 30 to the conveying film 34 of the present laminate forming block 5 to sandwich a chuck, a.

- the rotational motion of the servo motor 74c is converted into the horizontal motion of the base material pushing arm 74a by the LM actuator 74b from the state of FIG. 12 which is a partially enlarged view of FIG.

- the base material pushing arm 74 a pulls the base material 38 stored in the base material rack 33 by this horizontal motion force. Extrude one by one.

- the height of the substrate rack 33 is controlled to an appropriate height by the servo motor drive LM actuator 33a so that the substrate 38 stored in the uppermost stage is pushed out by the substrate pushing arm 74a.

- the base material 38 pushed out from the base material rack 33 moves while being supported by the guide rail 75, and stops at the approximate center of the alignment table 30.

- two centering rods 30a provided on each side of the alignment table 30 are lowered by the air cylinder 30d, and the base material 38 slides above the lowered centering rod 30a (see FIG. 14).

- the base material pushing arm 74 a slides back to the state shown in FIG. Ascend to a higher position.

- the substrate rack 33 is raised by one stage of the storage space of the substrate 38 stored in multiple stages by the servo motor drive LM actuator 33a, and is prepared for the next substrate extrusion.

- the centering bar 30c on which the centering rod 30a arranged adjacent to the four sides of the alignment table is mounted is a predetermined position for centering the base member 38 (a partially enlarged view of FIGS. 12 and 12). It slides to the position shown by the dotted line 30b, and it will be in the state of FIG. At this time, a notch is provided at the upper end of the guide rail 75 as shown in FIG. 13 so that the centering rod 30a and the guide rail 75 do not interfere with each other. In this way, the base material 38 is centered to a predetermined position on the alignment table 30.

- the transfer arm 73 moves the suction plate 73a having the film-like resin 20 adsorbed on the back surface thereof to above the substrate 38 centered by the vertical transfer mechanism (LM actuator 73b) and the horizontal transfer mechanism (LM actuator 73c).

- the base material 38 and the film-like resin 20 are opposed to each other.

- a CCD camera bar 76b equipped with four CCD camera modules 76 is moved horizontally to the space between the above-mentioned opposing substrate 38 and the film-like resin 20 by an LM actuator 76c driven by a servo motor 76d.

- FIG. 17 A schematic cross-sectional view of this state is shown in FIG.

- the CCD camera module 76 mounted on the CCD camera bar 76b is located between the opposing base material 38 and the film-like resin 20 as shown by the horizontal dotted line in FIG. These distances are set to be the same as the focal length of the CCD camera.

- These CCD cameras can hold the four corners of the base material 38 and the film-like resin 20 in the field of view by illuminating either the prism shutter or the upper and lower sides as indicated by the vertical dotted lines. it can. In this state, based on the image information from the CCD camera, the contour lines of the base material 38 and the film-like resin 20 are recognized by the computer, and the barycentric coordinates of both are calculated.

- the alignment table 30 is moved in the X direction, the Y direction, and the ⁇ direction by the stepping motor 30g so that the center-of-gravity coordinates of the base material 38 and the film-like resin 20 coincide.

- the CCD camera bar 76b is retracted to the state shown in FIG. 16 to make the temporary laminate (PL1) 31, and the suction plate 73a is lowered.

- the suction force of the suction plate 73 a is stopped, the film-like resin 20 is superimposed on the uneven surface of the base material 38, and the film-like resin 20 is lightly attached to the base material 38.

- a temporary laminate (PL1) 31 in which the film-like resin 20 is attached to one side of the base material 38 is made, and this temporary laminate (PL1) 31 is illustrated. It is reversed by the reversing mechanism that does not, and placed on the alignment table 30 again. Then, by repeating the above process, the film-like resin 20 can be adhered to the other surface.

- the temporary laminated body (PL1) 31 formed in this way is lifted by the chuck of the SCARA robot 32, swung from that state, and after holding the temporary laminated body (PL1) 31 at a predetermined position, the holding is stopped, The temporary laminates (PL1) 31 are sequentially placed in two rows on the transport film 34 (return to FIGS.

- the transport film 34 operates intermittently in accordance with the decompression process and the pressurization process in the post-processing main laminate forming block 5, and is fed out from the start end roller 42 and wound around the end roller 43.

- the transport film 34 operates in a state where a plurality of temporary laminates (PL1) 31 are placed on the transport surface (four in this example), and is sent to the main laminate forming block 5 in the next process.

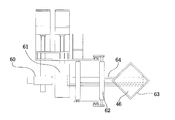

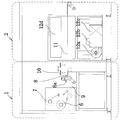

- the present laminated body forming block 5 is a characteristic part of the present invention, and is a sealed space forming means capable of accommodating the temporary laminated body (PL1) 31, and pressurizes the temporary laminated body (PL1) in a non-contact state in this sealed space. And a pressure laminating means (P1) for forming the laminated body [lamination mechanism (E1)].

- a decompression and pressurization tank 37 that can be freely switched between decompression and pressurization is provided. Used. As shown in FIG. 19, the decompression and pressure tank 37 has an upper plate portion 66 and a lower plate portion 67.

- the upper plate portion 66 has a concave shape obtained by cutting the lower surface of the metal plate, and a square heater plate 66a is provided in the concave portion via a heat insulating plate 66b.

- the connection port 66c is connected to a vacuum suction device (not shown) or the like (for example, a vacuum suction device, a vacuum regulator, an air introduction pipe, an air pressurization device, etc.). Further, an intake / air supply groove 68 is provided on the outer periphery of the heater plate 66a.

- the lower plate portion 67 also has a concave shape by cutting the upper surface of the metal plate, and a square heater plate 67a is provided in the recess 70, which is a concave portion, via a heat insulating plate 67b. ing.

- the connection port 67c is connected to a vacuum suction device or the like (not shown) (vacuum suction device, vacuum regulator, air introduction pipe, air pressurization device, etc.).

- An air supply groove 69 is provided.

- the connection ports may be provided only on either the upper or lower plate without providing the connection ports on both the upper and lower plates.

- a concave groove is provided on the upper surface of the lower plate portion 67 so as to surround the heater plate 67a, and a sealing material 71 made of an O-ring or the like is disposed in the concave groove.

- the lower plate portion 67 can be moved up and down by a hydraulic cylinder 59, rises from the state shown in the figure, and comes into close contact with the upper plate portion 66 through a seal material 71.

- the recess 70 becomes a sealed space Z.

- the temporary laminated body (PL1) 31 becomes the main laminated body 36 through a pressure reducing step and a step of pressing in a non-contact state by the processed laminating means (P1) in the sealed space Z.

- a temporary laminated body (PL1) 31 in which the film-shaped resin 20 is superimposed on the uneven surface of the base material 38 is used as the main laminated body 36 using a concave portion 38d between the convex portion 38c and the convex portion 38c.

- the temporary laminate (PL1) 31 placed on the transport film 34 is transported as shown by an arrow in FIG. 19 and faces the recess 70 for the sealed space Z between the upper plate portion 66 and the lower plate portion 67.

- the temporary laminate (PL1) 31 is in a state in which the film-like resin 20 is superimposed on the uneven surface of the base material 38 and is lightly attached to the upper surface of the convex portion 38c.

- each piping between the connection port 66c or 67c of the pressure reduction tank 37 and the vacuum suction device is closed with a valve (not shown).

- the hydraulic cylinder 59 is raised and the upper plate portion 66 and the lower plate portion 67 are connected to the sealing material 71.

- the recess 70 of the lower plate portion 67 becomes a sealed space Z.

- the temporary laminate (PL1) 31 is not in contact with the upper plate portion 66 or the lower plate portion 67.

- a valve between the connection ports 66c and 67c and a vacuum suction device (not shown) is opened, and the inside of the sealed space Z is vacuumed, and at the same time, a predetermined temperature is set in advance.

- the temporary laminated body (PL1) 31 is heated by the upper and lower heater plates 66a and 67a controlled by the above. Then, since the temporary laminate (PL1) 31 is heated under reduced pressure, the film-like resin 20 of the temporary laminate (PL1) 31 softens and follows the unevenness of the base material 38.

- sealed space (S) arises between the film-form resin 20 and the base material 38, and it becomes the temporary laminated body (PL2) (72) with sealed space (S). At this time, the sealed space (S) is in a reduced pressure state as with the surrounding sealed space Z.

- symbol with () is not illustrated. The same applies to the following symbols with ().

- the reduced pressure state of the sealed space Z is weakened while maintaining the heating of the heater plates 66a and 67a, and stepwise or Keep the pressure high continuously. That is, the laminated body forming block 5 operates the vacuum regulator to control the pressure of the sealed space Z to a pressure between the vacuum state and the atmospheric pressure, or performs vacuum suction of the upper plate portion 66 and the lower plate portion 67. It has a control function to control the pressurization pressure, such as stopping the air flow, then introducing the atmosphere into the sealed space Z, and injecting pressurized gas such as compressed air into the sealed space Z as necessary. is doing. Thereby, controlled pressurization and heating are applied to the temporary laminate (PL2) (72).

- the sealed space (S) between the film-like resin 20 and the base material 38 of the temporary laminate (PL2) (72) is in a reduced pressure state as described above, and this sealed space (S) Since the sealed space Z in the decompression and pressurization tank 37 is in a pressurized state while maintaining the pressure, a difference in atmospheric pressure occurs between the two spaces (the sealed space Z and the sealed space (S)). Due to the generated pressure difference, the film-shaped resin 20 of the temporary laminate (PL2) (72) is strongly pressed from the outside, and is in close contact with the substrate 38 in a state of being completely along the unevenness of the substrate 38. . And by the said heating, the film-form resin 20 adheres to the base material 38 in the state which followed the unevenness

- the laminated body 36 formed in this way is sent out from the reduced pressure tank 37 by the intermittent operation of the transport film 34 (see FIG. 3).

- the film-like resin with the support film provided with the cover film sent from the unwinding roll 6 in the direction of the arrow is peeled off at the peeling plate d portion, It is separated into a cover film and a film-like resin with a support film.

- the peeled cover film is wound and accommodated on the winding roll 7.

- the film-like resin with the support film is cut into a predetermined size by the disk cutter 8 to become a cut film-like resin 19.

- the cut film resin 19 is transported to the next precure block 2 by the transport conveyor 11.

- the cut film resin 19 is precure.

- the transporting conveyor 11 is configured such that the cut film-like resin 19 on the transporting conveyor 11 is semi-cured (B-stage shape) to the extent that it has a self-retaining property when heated in the reduced pressure tank 37. 11 is heated by circulating hot air generated by a blower fan 12a and a duct heater 12b provided on the lower side.

- the pre-cured cut film resin 19 is transported to the next support film peeling block 3 by the transport conveyor 11.

- an operation of peeling the support film 21 from the precured cut film-shaped resin 19 is performed by the half-cut device 13 and the support film peeling device 14.

- the pre-cured cut film resin 19 is transferred to the cradle 18 of the half-cut device 13, and the cutting blade 15 (see FIGS. 4 (a) and (b)) is used for the film resin 20 and the support film 21.

- the cutting blade 15 see FIGS. 4 (a) and (b)

- the cut film-shaped resin 19 that has been half-cut is adsorbed to the suction pad 25 of the arm 27 of the support film peeling apparatus 14 (see FIG.

- the film resin 20 of the cut film resin 19 is obtained.

- the film is cut at the half cut point, and the support film 21 is peeled off from the tip side from the half cut point, and only the film-like resin 20 remains on the suction pad 25.

- the remaining film-like resin 20 is sent to the next temporary laminate forming block 4 (see FIG. 1).

- the uppermost one of the plurality of substrates 38 stored in the substrate rack 33 is pushed out onto the alignment table 30 by the substrate pushing mechanism 74.

- the film-like resin 20 adsorbed by the adsorption plate 73a of the transfer arm 73 is opposed to the base material 38 on the alignment table 30 so that the positions of the center of gravity of the base material 38 and the film-like resin 20 are aligned.

- the suction of the suction plate 73a is released, and the film-like resin 20 is overlaid on the base material 38 to form a temporary laminate (PL1) 31.

- the formed temporary laminate (PL1) 31 is transferred onto the transport film 34 by the SCARA robot 32 and sent to the next main laminate forming block 5.

- the temporary laminate (PL1) 31 sent to the laminate forming block 5 is positioned in the sealed space Z (see FIG. 19) of the decompression / pressurization tank 37, and is first subjected to decompression treatment under heating. Thereby, the film-like resin 20 of the temporary laminate (PL1) 31 is softened, and since the support film 21 has already been peeled off, the sheet-like shape cannot be maintained, and the unevenness of the base material 38 is followed. It becomes a state. Then, when the heating and pressure reduction treatment further proceeds, the entire circumference of the end portion of the film-like resin 20 adheres to the entire circumference of the peripheral edge portion of the surface of the substrate 38, so that the temporary laminate (PL 1) 31 is the film-like resin 20.

- a temporary laminate (PL2) (72) in which a sealed space (S) in a reduced pressure state is generated between the substrate 38 and the substrate 38 is obtained.

- the decompressed state of the sealed space Z of the decompression and pressurization tank 37 is released, and the inside of the sealed space Z is set to atmospheric pressure and further to a pressurized state.

- the sealed space Z containing the temporary laminate (PL2) (72) is pressurized, a pressure difference is generated in each of these spaces (the sealed space Z and the sealed space (S)). Due to the generated pressure difference, the film-like resin 20 that has been softened by heating adheres along the unevenness of the substrate 38 and is fixed to the substrate 38.

- the film-like resin 20 is laminated on the base material 38 without contact with any part of the reduced pressure pressurizing tank 37 and without generating micro voids or the like between the base material 38 and non-contact.

- the present laminate 36 is formed from the temporary laminate (PL1) 31.

- the film-like resin 20 is laminated in a non-contact manner along the unevenness of the base material 38, like a printed circuit board on which an optical semiconductor element is mounted, Even if the unevenness of the substrate 38 is relatively large, or even if the unevenness is small and the pitch is small, the film-like resin can sufficiently follow the substrate and generate microvoids. Both can be laminated without causing them to occur. In addition, the film thickness of the film-like resin 20 that follows the substrate having irregularities can be made uniform at a more strict level. And since this lamination

- the temporary laminate (PL1) 31 is transported using the transport film 34 (see FIG. 1).

- the reduced pressure application shown in FIG. The lower plate portion 67 of the pressure tank 37 is slidable to the left and right, the lower plate portion 67 is slid to the left from the state shown in FIG. 1, and the temporary laminate (PL1) 31 is slid using the SCARA robot 32. It is also possible to directly set the lower plate portion 67 and return the lower plate portion 67 to a predetermined position. Similarly, when the main stack 36 is taken out, the lower plate portion 67 of the decompression and pressurization tank 37 is slid rightward in FIG. 1, and the main stack 36 is directly taken out using another SCARA robot. May be. This eliminates the need for a space for installing the transport film 34, so that the apparatus installation space can be used efficiently and space saving can be achieved. Further, since the cost for discarding the transport film and the film becomes unnecessary, cost reduction can be realized.

- the decompression and pressurization tanks are performed using the same decompression and pressurization tank 37 in the formation of the laminate formation 36. May be provided separately on the upstream side and the downstream side separately, and work may be performed by sharing pressure reduction or pressurization in each tank. In this way, if the decompression tank and the pressurization tank are provided separately, the loss of time for switching between the decompression and pressurization can be reduced as in the case of performing the decompression and pressurization in one tank. Efficiency can be improved.

- the pressure reduction process is performed with respect to the temporary laminated body (PL1) 31 in this laminated body formation block 5, the softness

- this decompression process may not necessarily be performed.

- it is preferable to perform the decompression treatment because a tendency to obtain the laminate having higher adhesion can be obtained.

- the film-like resin 20 increased by the heat treatment in forming the temporary laminated body (PL2) (72) having the sealed space (S) in the laminated body forming block 5.

- the pressure laminating means (P3) for adhering (laminating) the periphery of the film-like resin 20 to the base material 38 using the flexibility and adhesiveness of the film is used.

- a frame-shaped pressing means for positively adhering (laminating) the periphery of the resin-like resin 20 to the substrate 38 may be provided, and this may be moved up and down by a support arm to press the periphery of the film-like resin.

- the time required for forming the temporary laminate (PL2) (72) can be shortened, and the sealing property of the temporary laminate (PL2) (72) can be ensured.

- the adhesion between the film-like resin 20 and the base material 38 during formation can be further improved.

- the surroundings can be attached to the base material for forming the temporary laminate (PL2) (72) without heat treatment. Heat treatment may not be performed.

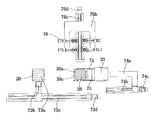

- FIG. 21 shows a laminating apparatus B according to another embodiment of the present invention

- FIG. 34 blocks 1 and 2 and FIG.

- This laminating apparatus B is obtained by deleting the support film peeling block 3 in the laminating apparatus A (see FIG. 1) of the above embodiment. That is, the laminating apparatus A includes the support film peeling block 3 that peels the support film 21 from the cut film resin 19 (film resin with a support film).

- the support film 21 is not peeled off and is adhered to the film-like resin 20, and is laminated on the base material 38, and the temporary laminate (PL1) 46 or the temporary laminate (PL2) (81 ) And pressurizing the temporary laminate (PL1) 46 or the temporary laminate (PL2) (81) in a non-contact state to obtain the laminate (93). Therefore, in this case, the support film peeling block 3 is not necessary.

- this laminating apparatus B As described above, since the parts other than the support film peeling block 3 in the laminating apparatus A are the same, the same parts are denoted by the same reference numerals and the description thereof is omitted. .

- an inversion table with a suction plate 35 is added.

- the reversing table with suction plate 35 has a function of inverting the pre-cured cut film resin 19 and sucking the support film 21 surface of the cut film resin 19 to the suction plate 73 a of the transfer arm 73. Thereby, the film-like resin 20 surface of the cut film-like resin 19 and the substrate 38 can be made to face each other on the alignment table 30.

- This laminating apparatus B has the same effect as the laminating apparatus A, and since it does not include the support film peeling block 3, it can be made smaller than the laminating apparatus A.

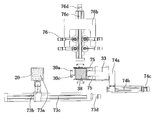

- FIG. 22 shows a stacking apparatus C according to still another embodiment of the present invention

- FIG. 36 (block 4) and FIG. 37 (blocks 3 and 5) show partially enlarged views thereof.

- This laminating apparatus C shows a modification of the peeling of the support film 21 in the support film peeling block 3 in the laminating apparatus A (see FIG. 1), and the support film of the temporary laminate (PL1) in the sealed space Z.

- the laminate (94) is formed, and the cutting block 1, the precure block 2, the temporary laminate forming block 4, the support film peeling block 3, and the laminate forming block 5 are As shown in the figure, they are arranged in this order from the upstream (cutting block 1) in the flow direction of the arrow toward the downstream (the present laminate forming block 5). 22, 36, and 37, illustration of the SCARA robot 32 and the like is omitted.

- the cutting block 1 and the precure block 2 have substantially the same configuration as the laminating apparatus A, and therefore, the same or corresponding parts are denoted by the same reference numerals and description thereof is omitted.

- This laminating device C inverts the cut film-like resin 19 half-cut by the half-cut device 13 in the temporary laminate forming block 4 so that the support film 21 is located on the upper side and the film-like resin 20 is located on the lower side.

- a reversing mechanism 92 is provided to be positioned (see FIG. 36). Then, the cut film-shaped resin 19 is attached to the uneven surface of the base material 38 so as to form a temporary laminate (PL1) 46. If there are irregularities on both sides of the base material 38, first, the cut film-like resin 19 is attached so that the surface of the film-like resin 20 is in contact with one side of the base material 38, and then the base material 38 is reversed.

- the temporary laminate (PL1) 46 is placed on the transport film 34 and carried into a contact laminating apparatus 47 (see FIG. 23).

- the contact laminating device 47 inflates the upper flexible sheet 48 into a kind of balloon and pressurizes and laminates it using the expansion force.

- the temporary laminate (PL1) 46 is subjected to a contact lamination process by the contact laminating device 47, and becomes a temporary laminate (PL1) 46 in which the substrate 38 and the film-like resin 20 with the support film 21 are integrated.

- Pressure lamination means (P2) are used to form a temporary laminate (PL1) 46 in which the substrate 38 and the film-like resin 20 with the support film 21 are integrated.

- the contact laminating apparatus 47 has an upper plate portion 49 and a lower plate portion 51.

- the upper plate portion 49 is formed in a concave shape by cutting the lower surface of the metal plate.

- a square heater plate 49a is provided in a concave portion of the upper plate portion 49 via a heat insulating plate 49b.

- an upper flexible sheet 48 is attached to the upper plate portion 49.

- the lower plate portion 51 is also made of a metal plate, and a square heater plate 51a is provided in a recess on the upper surface of the metal plate via a heat insulating plate 51b.

- a lower elastic sheet 50 is attached to the lower plate portion 51.

- the upper plate portion 49 can be switched to and connected to an air pressurizing device (not shown) and a vacuum suction device (not shown), and the upper plate portion 49 and the upper flexible portion are flexible through the opening groove 54 and the pipe connection port 49c.