WO2010018807A1 - 排ガス浄化システム及びこれを用いた排ガス浄化方法 - Google Patents

排ガス浄化システム及びこれを用いた排ガス浄化方法 Download PDFInfo

- Publication number

- WO2010018807A1 WO2010018807A1 PCT/JP2009/064114 JP2009064114W WO2010018807A1 WO 2010018807 A1 WO2010018807 A1 WO 2010018807A1 JP 2009064114 W JP2009064114 W JP 2009064114W WO 2010018807 A1 WO2010018807 A1 WO 2010018807A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- exhaust gas

- catalyst

- hydrocarbons

- amount

- nox

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J23/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00

- B01J23/38—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of noble metals

- B01J23/54—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of noble metals combined with metals, oxides or hydroxides provided for in groups B01J23/02 - B01J23/36

- B01J23/56—Platinum group metals

- B01J23/63—Platinum group metals with rare earths or actinides

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/34—Chemical or biological purification of waste gases

- B01D53/92—Chemical or biological purification of waste gases of engine exhaust gases

- B01D53/94—Chemical or biological purification of waste gases of engine exhaust gases by catalytic processes

- B01D53/9445—Simultaneously removing carbon monoxide, hydrocarbons or nitrogen oxides making use of three-way catalysts [TWC] or four-way-catalysts [FWC]

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/02—Impregnation, coating or precipitation

- B01J37/024—Multiple impregnation or coating

- B01J37/0244—Coatings comprising several layers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/02—Impregnation, coating or precipitation

- B01J37/024—Multiple impregnation or coating

- B01J37/0246—Coatings comprising a zeolite

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01N—GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR MACHINES OR ENGINES IN GENERAL; GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR INTERNAL COMBUSTION ENGINES

- F01N13/00—Exhaust or silencing apparatus characterised by constructional features ; Exhaust or silencing apparatus, or parts thereof, having pertinent characteristics not provided for in, or of interest apart from, groups F01N1/00 - F01N5/00, F01N9/00, F01N11/00

- F01N13/009—Exhaust or silencing apparatus characterised by constructional features ; Exhaust or silencing apparatus, or parts thereof, having pertinent characteristics not provided for in, or of interest apart from, groups F01N1/00 - F01N5/00, F01N9/00, F01N11/00 having two or more separate purifying devices arranged in series

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01N—GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR MACHINES OR ENGINES IN GENERAL; GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR INTERNAL COMBUSTION ENGINES

- F01N3/00—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust

- F01N3/08—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous

- F01N3/0807—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous by using absorbents or adsorbents

- F01N3/0828—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous by using absorbents or adsorbents characterised by the absorbed or adsorbed substances

- F01N3/0842—Nitrogen oxides

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01N—GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR MACHINES OR ENGINES IN GENERAL; GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR INTERNAL COMBUSTION ENGINES

- F01N3/00—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust

- F01N3/08—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous

- F01N3/0807—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous by using absorbents or adsorbents

- F01N3/0871—Regulation of absorbents or adsorbents, e.g. purging

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01N—GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR MACHINES OR ENGINES IN GENERAL; GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR INTERNAL COMBUSTION ENGINES

- F01N3/00—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust

- F01N3/08—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous

- F01N3/10—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous by thermal or catalytic conversion of noxious components of exhaust

- F01N3/105—General auxiliary catalysts, e.g. upstream or downstream of the main catalyst

- F01N3/106—Auxiliary oxidation catalysts

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02D—CONTROLLING COMBUSTION ENGINES

- F02D41/00—Electrical control of supply of combustible mixture or its constituents

- F02D41/02—Circuit arrangements for generating control signals

- F02D41/021—Introducing corrections for particular conditions exterior to the engine

- F02D41/0235—Introducing corrections for particular conditions exterior to the engine in relation with the state of the exhaust gas treating apparatus

- F02D41/027—Introducing corrections for particular conditions exterior to the engine in relation with the state of the exhaust gas treating apparatus to purge or regenerate the exhaust gas treating apparatus

- F02D41/0275—Introducing corrections for particular conditions exterior to the engine in relation with the state of the exhaust gas treating apparatus to purge or regenerate the exhaust gas treating apparatus the exhaust gas treating apparatus being a NOx trap or adsorbent

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02D—CONTROLLING COMBUSTION ENGINES

- F02D41/00—Electrical control of supply of combustible mixture or its constituents

- F02D41/02—Circuit arrangements for generating control signals

- F02D41/14—Introducing closed-loop corrections

- F02D41/1438—Introducing closed-loop corrections using means for determining characteristics of the combustion gases; Sensors therefor

- F02D41/1444—Introducing closed-loop corrections using means for determining characteristics of the combustion gases; Sensors therefor characterised by the characteristics of the combustion gases

- F02D41/1454—Introducing closed-loop corrections using means for determining characteristics of the combustion gases; Sensors therefor characterised by the characteristics of the combustion gases the characteristics being an oxygen content or concentration or the air-fuel ratio

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2251/00—Reactants

- B01D2251/20—Reductants

- B01D2251/208—Hydrocarbons

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2255/00—Catalysts

- B01D2255/10—Noble metals or compounds thereof

- B01D2255/102—Platinum group metals

- B01D2255/1021—Platinum

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2255/00—Catalysts

- B01D2255/10—Noble metals or compounds thereof

- B01D2255/102—Platinum group metals

- B01D2255/1023—Palladium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2255/00—Catalysts

- B01D2255/10—Noble metals or compounds thereof

- B01D2255/102—Platinum group metals

- B01D2255/1025—Rhodium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2255/00—Catalysts

- B01D2255/20—Metals or compounds thereof

- B01D2255/206—Rare earth metals

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2255/00—Catalysts

- B01D2255/50—Zeolites

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2255/00—Catalysts

- B01D2255/90—Physical characteristics of catalysts

- B01D2255/902—Multilayered catalyst

- B01D2255/9022—Two layers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2255/00—Catalysts

- B01D2255/90—Physical characteristics of catalysts

- B01D2255/908—O2-storage component incorporated in the catalyst

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2255/00—Catalysts

- B01D2255/90—Physical characteristics of catalysts

- B01D2255/91—NOx-storage component incorporated in the catalyst

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2258/00—Sources of waste gases

- B01D2258/01—Engine exhaust gases

- B01D2258/012—Diesel engines and lean burn gasoline engines

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/34—Chemical or biological purification of waste gases

- B01D53/92—Chemical or biological purification of waste gases of engine exhaust gases

- B01D53/94—Chemical or biological purification of waste gases of engine exhaust gases by catalytic processes

- B01D53/9459—Removing one or more of nitrogen oxides, carbon monoxide, or hydrocarbons by multiple successive catalytic functions; systems with more than one different function, e.g. zone coated catalysts

- B01D53/9477—Removing one or more of nitrogen oxides, carbon monoxide, or hydrocarbons by multiple successive catalytic functions; systems with more than one different function, e.g. zone coated catalysts with catalysts positioned on separate bricks, e.g. exhaust systems

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J21/00—Catalysts comprising the elements, oxides, or hydroxides of magnesium, boron, aluminium, carbon, silicon, titanium, zirconium, or hafnium

- B01J21/02—Boron or aluminium; Oxides or hydroxides thereof

- B01J21/04—Alumina

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J23/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00

- B01J23/38—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of noble metals

- B01J23/40—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of noble metals of the platinum group metals

- B01J23/46—Ruthenium, rhodium, osmium or iridium

- B01J23/464—Rhodium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/04—Catalysts comprising molecular sieves having base-exchange properties, e.g. crystalline zeolites

- B01J29/06—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof

- B01J29/70—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of types characterised by their specific structure not provided for in groups B01J29/08 - B01J29/65

- B01J29/7007—Zeolite Beta

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/0009—Use of binding agents; Moulding; Pressing; Powdering; Granulating; Addition of materials ameliorating the mechanical properties of the product catalyst

- B01J37/0027—Powdering

- B01J37/0036—Grinding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/02—Impregnation, coating or precipitation

- B01J37/0201—Impregnation

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01N—GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR MACHINES OR ENGINES IN GENERAL; GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR INTERNAL COMBUSTION ENGINES

- F01N2240/00—Combination or association of two or more different exhaust treating devices, or of at least one such device with an auxiliary device, not covered by indexing codes F01N2230/00 or F01N2250/00, one of the devices being

- F01N2240/30—Combination or association of two or more different exhaust treating devices, or of at least one such device with an auxiliary device, not covered by indexing codes F01N2230/00 or F01N2250/00, one of the devices being a fuel reformer

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01N—GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR MACHINES OR ENGINES IN GENERAL; GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR INTERNAL COMBUSTION ENGINES

- F01N2510/00—Surface coverings

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01N—GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR MACHINES OR ENGINES IN GENERAL; GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR INTERNAL COMBUSTION ENGINES

- F01N2510/00—Surface coverings

- F01N2510/06—Surface coverings for exhaust purification, e.g. catalytic reaction

- F01N2510/068—Surface coverings for exhaust purification, e.g. catalytic reaction characterised by the distribution of the catalytic coatings

- F01N2510/0684—Surface coverings for exhaust purification, e.g. catalytic reaction characterised by the distribution of the catalytic coatings having more than one coating layer, e.g. multi-layered coatings

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01N—GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR MACHINES OR ENGINES IN GENERAL; GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR INTERNAL COMBUSTION ENGINES

- F01N2510/00—Surface coverings

- F01N2510/14—Surface coverings for dehydrating

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02T—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO TRANSPORTATION

- Y02T10/00—Road transport of goods or passengers

- Y02T10/10—Internal combustion engine [ICE] based vehicles

- Y02T10/12—Improving ICE efficiencies

Definitions

- the present invention relates to an exhaust gas purification system capable of effectively purifying an exhaust gas from an internal combustion engine and an exhaust gas purification method using the same.

- NOx trapping catalyst oxidizes and traps NOx in the exhaust gas when the air-fuel ratio is lean, and releases the trapped NOx when the air-fuel ratio is the stoichiometric air-fuel ratio or rich, and reduces it to nitrogen (N 2 ).

- NOx is reduced by increasing the reducing agent (hydrogen (H 2 ), carbon monoxide (CO), hydrocarbon (HC)) in the exhaust gas.

- H 2 hydrogen

- CO carbon monoxide

- HC hydrocarbon

- excess reductant in particular excess hydrocarbon, may be released without being used for NOx reduction, which may react with oxygen to increase CO 2 emissions.

- the steam reforming reaction is an endothermic reaction, and in order to obtain a sufficient reaction rate, it is necessary to supply heat, that is, supply high temperature conditions. Therefore, for example, as in the case where the operation load is low, under the conditions of the actual operation mode, it can not be said that sufficient hydrogen is obtained so as to obtain the NOx purification effect.

- the air-fuel ratio is made rich in order to increase the NOx conversion rate (reduction rate)

- the amount of unreacted hydrocarbons increases, which causes environmental deterioration, so a catalyst for removing the hydrocarbons is used. I needed to add it.

- the present invention has been made in view of the problems of the prior art. And the purpose is to generate a reducing gas such as hydrogen from unburned hydrocarbon in the exhaust gas and effectively use this reducing gas to improve the purification efficiency of nitrogen oxides To provide an exhaust gas purification method.

- a reducing gas such as hydrogen from unburned hydrocarbon in the exhaust gas

- an exhaust gas purification system includes: an NOx purification catalyst for purifying nitrogen oxides disposed in an exhaust gas flow channel; and an exhaust gas flow channel upstream of the NOx purification catalyst, disposed in the exhaust gas flow channel. It is characterized by comprising an HC generator for producing at least one of acetylene, hydrocarbon having 2 to 5 carbon atoms other than acetylene, and aromatic hydrocarbon from hydrocarbon.

- an NOx purification catalyst for purifying nitrogen oxides disposed in an exhaust gas flow path, and the exhaust gas flow path upstream of the NOx purification catalyst are disposed in exhaust gas.

- Preparing an exhaust gas purification system comprising an HC generation catalyst for producing at least one of acetylene, hydrocarbon having 2 to 5 carbon atoms other than acetylene and aromatic hydrocarbon from hydrocarbon, and the air fuel ratio is theoretical

- FIG. 1 is a schematic view showing an exhaust gas purification system according to an embodiment of the present invention.

- FIG. 2 is a perspective view and a partially enlarged view showing an example of the HC generation catalyst used for the exhaust gas purification system according to the first embodiment.

- FIG. 3 is an explanatory view showing the mechanism of the oxidative dehydrogenation reaction in the HC generation catalyst.

- FIG. 4 is a perspective view and a partially enlarged view showing an example of the NOx purification catalyst used in the exhaust gas purification system according to the embodiment of the present invention.

- FIG. 5 is a schematic view showing an example of the configuration of an exhaust gas purification system according to an embodiment of the present invention.

- FIG. 6 is a schematic view showing another example of the configuration of the exhaust gas purification system according to the embodiment of the present invention.

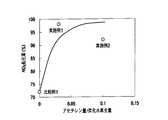

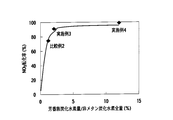

- FIG. 7 is a graph showing the NOx conversion ratio with respect to the amount of acetylene / the total amount of HC in the exhaust gas supplied from the HC generation catalyst to the NOx purification catalyst.

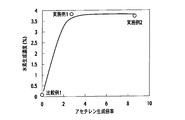

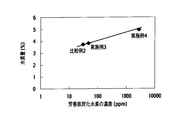

- FIG. 8 is a graph showing the hydrogen generation concentration with respect to the acetylene generation ratio in the HC generation catalyst.

- FIG. 9 is a graph showing the NOx conversion ratio with respect to the amount of acetylene / the total amount of NMHC in the exhaust gas supplied from the HC generation catalyst to the NOx purification catalyst.

- FIG. 10 is a graph showing the NOx conversion ratio with respect to the amount of hydrocarbons having 2-5 carbon atoms in the exhaust gas supplied from the HC generation catalyst to the NOx purification catalyst / the total amount of hydrocarbons.

- FIG. 11 is a graph showing the NOx conversion ratio with respect to the amount of hydrocarbons having 2 to 5 carbons other than acetylene / the total amount of hydrocarbons having 2 to 5 carbons in the exhaust gas supplied from the HC generation catalyst to the NOx purification catalyst It is.

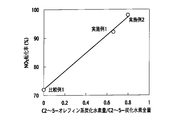

- FIG. 12 is a graph showing the NOx conversion ratio to the amount of olefin hydrocarbon having 2 to 5 carbons / total amount of hydrocarbons having 2 to 5 carbons in the exhaust gas supplied from the HC generation catalyst to the NOx purification catalyst is there.

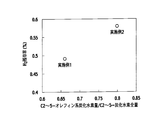

- FIG. 13 shows hydrogen remaining at the outlet of the NOx purification catalyst relative to the amount of olefinic hydrocarbon having 2 to 5 carbons / total amount of hydrocarbons having 2 to 5 carbons in the exhaust gas supplied from the HC generation catalyst to the NOx purification catalyst. It is a graph which shows a rate.

- FIG. 14 is a schematic view showing an example of an HC generator used in the exhaust gas purification system according to the second embodiment.

- FIG. 15 is a perspective view and a partially enlarged view showing an example of the HC generation catalyst used for the exhaust gas purification system according to the third embodiment.

- FIG. 14 is a schematic view showing an example of an HC generator used in the exhaust gas purification system according to the second embodiment.

- FIG. 15 is a perspective view and a partially enlarged view showing an example of the HC generation catalyst used for the exhaust gas purification system according to the third embodiment.

- FIG. 16 is a graph showing the NOx conversion ratio with respect to the amount of aromatic hydrocarbons / the total amount of non-methane hydrocarbons in the exhaust gas supplied from the HC generation catalyst to the NOx purification catalyst.

- FIG. 17 is a graph showing the amount of hydrogen (%) with respect to the concentration (ppm) of aromatic hydrocarbons in the exhaust gas supplied from the HC generation catalyst to the NOx purification catalyst.

- FIG. 1 is an explanatory view conceptually showing an exhaust gas purification system according to a first embodiment of the present invention.

- the exhaust gas purification system 100 according to the present embodiment generates an NOx purification catalyst 34 and HC in the flow path 3 of the exhaust gas discharged from the internal combustion engine 1 such as a lean burn engine, direct injection engine and diesel engine.

- Device 33 is arranged.

- the NOx purification catalyst 34 has a function of purifying nitrogen oxides in the exhaust gas.

- the HC generator 33 is provided on the upstream side of the NOx purification catalyst 34, and from hydrocarbons in the exhaust gas discharged from the internal combustion engine 1, acetylene (C 2 H 2 ) and / or carbon number other than acetylene 2 to 5 It has a function of producing 5 (C2-5) hydrocarbons.

- HC generation catalyst 33A which generates acetylene and / or a hydrocarbon having 2 to 5 carbon atoms other than acetylene from hydrocarbons in the exhaust gas.

- the HC generation catalyst 33A is a HC conversion catalyst that converts hydrocarbons in the exhaust gas discharged from the internal combustion engine 1 into lower hydrocarbons having 2 to 5 carbon atoms, and an OSC material having high oxygen storage and release performance. What contains is preferable.

- HC conversion catalysts include platinum (Pt), palladium (Pd), rhodium (Rh) and any mixtures thereof.

- oxides of transition metals specifically, cerium (Ce) and praseodymium (Pr) can be mentioned.

- oxides include cerium dioxide (CeO 2 ) and praseodymium oxide (Pr 6 O 11 ).

- FIG. 2 is a perspective view and a partially enlarged view showing an example of the HC generation catalyst 33A used for the exhaust gas purification system.

- the HC generation catalyst 33A is, for example, one in which HC conversion catalyst layers 33b and 33c are supported on a honeycomb monolith type carrier 33a made of cordierite.

- the HC conversion catalyst layer 33c contains an HC conversion catalyst that converts hydrocarbons in the exhaust gas discharged from the internal combustion engine 1 into lower hydrocarbons by oxidative dehydrogenation reaction, cracking or the like.

- the HC conversion catalyst layer 33 b contains both the HC conversion catalyst and the OSC material.

- the HC generation catalyst 33A is formed by laminating a plurality of layers appropriately selected from a layer containing only the HC conversion catalyst, a layer containing only the OSC material, and a layer containing both the HC conversion catalyst and the OSC material on a honeycomb support. It can be formed. That is, although the catalyst layer has a two-layer structure in FIG. 2, the catalyst layer may be a single layer containing at least one of the HC conversion catalyst and the OSC material, and may be three or more layers.

- the HC conversion catalyst or OSC material is supported on the honeycomb carrier, the HC conversion catalyst Pt, Rh, Pd or other noble metal, or OSC material Ce or Pr on the high specific surface area base material What disperse

- powders such as alumina (Al 2 O 3 ), zirconia (ZrO 2 ) and titania (TiO 2 ) can be used.

- a slurry containing a noble metal element such as Pt, Rh or Pd a slurry containing an oxide containing a transition metal element of Ce or Pr, etc., both the noble metal element and the transition metal element At least one of the slurries containing Next, these slurries can be deposited on a monolithic carrier, and then dried and calcined to form a catalyst layer.

- a noble metal element such as Pt, Rh or Pd

- a slurry containing an oxide containing a transition metal element of Ce or Pr etc.

- the HC conversion catalyst and / or the OSC material may be granulated or pelletized as the HC generation catalyst 33A. Then, the granulated or pelletized HC conversion catalyst and the OSC material may be separately or mixed and filled in a container and disposed in the exhaust gas flow path 3.

- the HC conversion catalyst 33A it is preferable that the HC conversion catalyst intermittently or continuously increases the content of the HC conversion catalyst as it approaches the surface having a large proportion in contact with the exhaust gas. That is, as shown in FIG. 2, it is preferable to increase the content of the HC conversion catalyst as it goes from the honeycomb carrier 33a to the exhaust gas flow path 33d.

- the HC generation catalyst 33A as a method of increasing the content of the HC conversion catalyst closer to the surface 33e, a plurality of slurries different in the content of the noble metal are applied one on another, and the content of the noble metal amount increases the closer to the surface 33e Thus, a method of forming a plurality of catalyst layers can be mentioned.

- the amount of the HC conversion catalyst supported on the HC generation catalyst 33A is preferably 2.8 to 12.0 g / L.

- the HC conversion catalyst amount is 2.8 to 12.0 g / L, the hydrocarbons contained in the exhaust gas are efficiently decomposed into C2 to C5 lower hydrocarbons by the oxidative dehydrogenation reaction and hydrogen (H (H 2 )

- a reducing gas comprising carbon monoxide (CO) can be produced.

- the HC conversion catalyst uses a small amount of oxygen (O 2 ) having an oxygen concentration of about 0.8 to 1.5 vol% in the exhaust gas supplied to the HC generation catalyst 33 A to convert hydrocarbons in the exhaust gas to C 2 to 5

- oxygen and carbon monoxide can be produced together with lower hydrocarbons of

- the HC conversion catalyst is preferably activated at 200 ° C. or higher.

- FIG. 3 shows that acetylene and / or C2-5 lower hydrocarbons are formed from hydrocarbons (eg, decane (C 10 H 22 )) contained in the exhaust gas by the oxidative dehydrogenation reaction of the HC generation catalyst 33A. It is an explanatory view showing a mechanism. As shown in FIG.

- the OSC material 33 f (for example, CeO 2 ) contained in the HC generation catalyst 33 A occludes oxygen in the exhaust gas when the air fuel ratio is lean, and cerium trioxide (Ce 2 O 3) Oxidized to When the air-fuel ratio is stoichiometric or rich, hydrocarbons in the exhaust gas, for example, C 10 H 22 deprive the OSC material (Ce 2 O 3 ) 33 f of oxygen (oxygen ion; O * ).

- CeO 2 cerium trioxide

- C 10 H 22 generates C 2 H 2 and C 2 to 5 lower hydrocarbons (eg, ethylene C 2 H 4 and the like) by the oxidative dehydrogenation reaction by the action of the HC conversion catalyst 33 g, and these lower carbonization Along with hydrogen, a reducing gas containing H 2 and CO is produced. Thereafter, the reduction gas containing H 2 and CO generated by the HC generation catalyst 33 A is supplied to the NOx purification catalyst 34 disposed downstream.

- the technical scope of the present invention is not limited to the embodiment in which the effect is exhibited by the above mechanism.

- C2-5 lower hydrocarbons other than C 2 H 2 produced by the HC generation catalyst 33 A examples include paraffin hydrocarbons (eg, methane, ethane, propane, butane, pentane etc.), olefinic hydrocarbons (eg ethylene, etc.) Propylene, 1-butene, 2-butene, 1-pentene and the like) and acetylenic hydrocarbons (eg propyne, 1-butyne, 2-butyne, 1-pentine and the like) can be mentioned.

- paraffin hydrocarbons eg, methane, ethane, propane, butane, pentane etc.

- olefinic hydrocarbons eg ethylene, etc.

- acetylenic hydrocarbons eg propyne, 1-butyne, 2-butyne, 1-pentine and the like

- the amount of C2 to C5 olefin hydrocarbon having a multiple bond, particularly a double bond is large. Is preferred.

- the amount of acetylene (C 2 H 2 ) generated by the HC generation catalyst 33 A is 0.03 or more in volume ratio to the total amount of hydrocarbons in the exhaust gas supplied to the NOx purification catalyst 34 (C 2 H 2 Preferably the amount / HC total amount 0.03 0.03).

- a necessary and sufficient amount of reducing gas effective for reduction of nitrogen oxides when the amount of C 2 H 2 supplied from the HC generation catalyst 33A to the NOx purification catalyst 34 is 0.03 or more with respect to the total amount of HC in the exhaust gas Can be supplied to the NOx purification catalyst 34. Therefore, the NOx conversion rate for reducing nitrogen oxides to nitrogen can be improved.

- the amount of acetylene supplied from the HC generation catalyst 33A to the NOx purification catalyst 34 is 0.17 or more in volume ratio to the total amount of non-methane hydrocarbons (NMHC) in the exhaust gas supplied to the NOx purification catalyst 34 It is preferable that the amount of C 2 H 2 / the total amount of NMHC ⁇ 0.17). If the amount of C 2 H 2 is 0.17 or more with respect to the total amount of NMHC in exhaust gas excluding methane with low optical activity, sufficient amount necessary for purification of NOx while reducing the amount of NMHC likely to cause photochemical smog A reducing gas containing an amount of reducing agent (H 2 , CO, etc.) can be supplied to the NOx purification catalyst 34.

- H 2 , CO, etc. an amount of reducing agent

- the amount of C2-5 hydrocarbons supplied from the HC generation catalyst 33A to the NOx purification catalyst 34 is 0.1 or more in volume ratio to the total amount of hydrocarbons in the exhaust gas supplied to the NOx purification catalyst 34 (C2- The amount of HC / amount of total HC ⁇ 0.1) of 5 is preferable. Due to the oxidative dehydrogenation reaction in the HC generation catalyst 33A, the larger the amount of C2-5 lower hydrocarbons produced, the greater the amount of hydrogen produced. Therefore, the reduction gas containing a large amount of hydrogen can be supplied to the NOx purification catalyst 34 to improve the NOx purification efficiency.

- the C2-5 lower hydrocarbons other than C 2 H 2 generated by the HC generation catalyst 33 A are decomposed by the partial oxidation reaction or the oxidative dehydrogenation reaction in the NOx purification catalyst 34, and more hydrogen and one monoxide are generated. Carbon is generated. And since these are effectively utilized as a reducing agent, the purification efficiency of nitrogen oxides can be improved. Further, since the lower hydrocarbon of C2-5 has higher reactivity than the hydrocarbon having more than 5 carbon atoms, the lower hydrocarbon of C2-5 itself also acts as a reducing agent in the NOx purification catalyst 34, The purification efficiency of nitrogen oxides can be improved.

- the amount of C2-5 olefinic hydrocarbons produced by the HC generation catalyst is preferably 0.6 or more by volume ratio to the total amount of C2-5 hydrocarbons in the exhaust gas supplied to the NOx purification catalyst C2-5 olefin-based HC content / C2-5 total HC ⁇ 0.6), more preferably a volume ratio of 0.8 or more (C2-5 olefin-based HC content / C2-5 total HC total> 0. 8).

- the inventors of the present invention have found that there is a correlation between the increase in C2-5 lower olefin hydrocarbons produced by the HC generation catalyst and the NOx conversion rate to reduce nitrogen oxides to nitrogen.

- the reason is presumed as follows.

- the amount of reducing agent (H 2 , CO) generated together with the olefinic hydrocarbon in the HC generation catalyst is increased to improve the nitrogen oxide purification efficiency in the NOx purification catalyst.

- the NOx purification catalyst 34 more hydrogen and carbon monoxide are produced from C2 to C5 olefin-based hydrocarbons produced in the HC production catalyst by partial oxidation reaction and oxidative dehydrogenation reaction. . Therefore, since these hydrogen and carbon monoxide are effectively used as a reducing agent, the NOx purification efficiency is improved.

- acetylene content in the exhaust gas supplied to the NOx purifying catalyst 34 a hydrocarbon total amount, non-methane hydrocarbon amount, C2 ⁇ hydrocarbon of 5, C 2 H 2 other than C2 ⁇ 5 hydrocarbon amount and C2 ⁇

- the amount of olefinic hydrocarbon of 5 can be determined by analyzing the above-mentioned exhaust gas with a gas chromatograph mass spectrometer. That is, it can be determined by a gas chromatograph mass spectrometer connected with a thermal conductivity detector (TCD) and / or a flame ionization detector (FID).

- TCD thermal conductivity detector

- FID flame ionization detector

- the peaks of the hydrocarbon are searched for by the mass spectrometer, and the peak areas of the hydrocarbons are compared with each other.

- the relative volume ratio of the above-mentioned hydrocarbons can be determined.

- FIG. 4 is a perspective view and a partially enlarged view showing an example of the NOx purification catalyst 34 used for the exhaust gas purification system.

- the NOx purification catalyst 34 of this example one in which an NOx trapping catalyst layer 34b including an NOx trapping material and a purification catalyst is formed on a honeycomb carrier 34a.

- a zeolite layer 34c is further provided as an HC trap material layer may be used between the NOx trap catalyst layer 34b and the honeycomb carrier 34a.

- the NOx trap material used for the NOx purification catalyst 34 is not particularly limited as long as it can store and desorb nitrogen oxides with the fluctuation of the air fuel ratio of the internal combustion engine.

- NOx trapping materials oxides of alkali metals, alkaline earth metals, and oxides of rare earth elements, such as barium (Ba), magnesium (Mg), sodium (Na), cerium (Ce) and samarium (Sm), etc. A thing can be used suitably.

- the purification catalyst used for the NOx purification catalyst 34 utilizes a small amount of oxygen having an oxygen concentration of about 0.8 to 1.5 vol% in the exhaust gas to produce hydrogen and carbon monoxide together with a lower hydrocarbon of C2 to C5. It is preferable that it is a catalyst which promotes In this case, the lower hydrocarbons are preferably produced by selectively partially oxidizing or oxidatively dehydrogenating hydrocarbons supplied to the NOx purification catalyst 34. Hydrogen, carbon monoxide and lower hydrocarbons are reducing agents for released nitrogen oxides.

- the HC trap material used in the HC trap material layer is not particularly limited as long as it can occlude and desorb hydrocarbons.

- As the HC trapping material at least one of MFI zeolite and ⁇ zeolite having a silica / alumina ratio of 20 or more and less than 60 can be suitably used.

- the NOx purification catalyst 34 for purifying nitrogen oxides is not limited to this example, and an HC trap material, an NOx trap material, and a purification catalyst may be separately and independently disposed in the exhaust gas flow path 3. Further, the HC trap material and the purification catalyst may be combined into one layer, or the HC trap material, the NOx trap material, and the purification catalyst may be combined into one layer. However, in order to fully exhibit the trap function of the NOx trap material, it is preferable to separately install the NOx trap material and the HC trap material, and the HC trap material is disposed on the upstream side of the exhaust gas flow path. Is preferably disposed downstream.

- the HC trap material When the NOx trap material and the HC trap material are laminated on the honeycomb carrier, it is preferable to dispose the HC trap material on the surface layer side and the NOx trap material on the inner layer side closer to the honeycomb carrier. It is preferable to arrange the purification catalyst on the upstream side or the surface side that is most likely to contact the exhaust gas.

- FIG. 5 is a schematic configuration view showing an exhaust gas purification system of a supercharged diesel engine according to the present embodiment.

- the engine main body 1 of the exhaust gas purification system 100 includes a common rail type fuel injection device.

- the common rail type fuel injection device includes a common rail (accumulation chamber) 10 and a fuel injection valve 11 provided for each cylinder.

- the common rail fuel injection system is supplied with fuel from the common rail fuel injection system.

- the common rail fuel injection system includes a fuel supply passage 12 for supplying fuel from the fuel tank 50, a supply pump 13 provided in the fuel supply passage 12, and a return fuel (spill fuel) for returning from the engine body 1 to the fuel tank 50. And a fuel return passage 14.

- the fuel supplied from the fuel tank 50 to the engine body 1 through the fuel supply passage 12 is pressurized by the supply pump 13 and temporarily stored in the common rail 10. Thereafter, the high pressure fuel in the common rail 10 is distributed to the fuel injection valves 11 of the respective cylinders and supplied from the fuel injection valves 11 to the engine body 1.

- the fuel injection valve 11 directly injects fuel into the combustion chamber of the engine body 1 and performs pilot injection, main injection, post injection for injecting fuel under the condition that the fuel is not burned in the cylinder of the engine body 1, etc. Is variably controlled. Further, by changing the fuel pressure in the common rail 10, the fuel injection pressure from the fuel injection valve 11 is variably controlled.

- a portion of the fuel discharged from the supply pump 13 is returned to the fuel supply passage 12 via an overflow passage (not shown) equipped with a one-way valve.

- a pressure control valve (not shown) for changing the flow passage area of the overflow passage is provided. Then, the pressure control valve changes the flow passage area of the overflow passage according to the duty signal from the engine control unit (ECU) 40. Thereby, the substantial fuel discharge amount from the supply pump 13 to the common rail 10 is adjusted, and the fuel pressure in the common rail 10 is controlled.

- the intake passage 2 includes an air cleaner 21 at an upstream position, and an air flow meter 22 that is an intake air amount detector downstream of the air cleaner 21.

- the compressor 31 of the supercharger 30 is provided on the downstream side of the air flow meter 22 of the intake passage 2.

- An intake collector 23 is provided downstream of the compressor 31.

- the exhaust outlet passage 3 a includes an exhaust turbine 32 of the turbocharger 30.

- the supercharger 30 is rotated by the exhaust from the engine body 1 and drives a compressor 31 of the supercharger 30 disposed in the intake passage 2.

- the exhaust outlet passage 3 a includes an EGR passage 4 branched from between the engine body 1 and the exhaust turbine 32 and connected to the intake passage 2.

- the EGR passage 4 is provided with an EGR valve 5.

- the EGR valve 5 is driven to open and close by, for example, a stepping motor type actuator, and can control its opening continuously. In accordance with the opening degree of the EGR valve 5, the amount of exhaust gas recirculated to the intake side, that is, the amount of EGR sucked into the engine body 1 is adjusted.

- the HC generation catalyst 33A is provided on the downstream side of the exhaust turbine 32 of the exhaust gas flow path 3.

- a NOx purification catalyst 34 that occludes and desorbs nitrogen oxides (NOx) in the exhaust gas is provided.

- a diesel particulate filter (DPF) 35 for collecting particulate matter (PM) in the exhaust gas is provided downstream of the catalyst 34.

- air-fuel ratio sensors 36 and 37 which are detectors for detecting the air-fuel ratio (excess air ratio) in the exhaust gas, are provided. .

- the air-fuel ratio sensor 36, 37 includes, for example, an oxygen ion conductive solid electrolyte, which is used to detect the oxygen concentration in the exhaust gas, and the air-fuel ratio (air excess ratio) in the exhaust gas is determined from this oxygen concentration.

- the excess air ratio ( ⁇ ) of the exhaust gas is the value obtained by dividing the air-fuel ratio in the exhaust gas by the theoretical air-fuel ratio (14.7). The larger the value of the air-fuel ratio, the leaner the smaller the excess air ratio. It becomes rich enough.

- the exhaust gas purification system 100 is provided with the air-fuel ratio sensors 36 and 37 and the air flow meter 22 for detecting the amount of intake air. Furthermore, in the exhaust gas purification system 100, as a sensor that detects various states, a rotation speed sensor (not shown) that detects an engine rotation speed, an accelerator opening degree sensor (not shown) that detects an accelerator opening, A water temperature sensor 15 or the like that detects the temperature is provided. Further, the exhaust gas purification system 100 is provided with a pressure sensor 16 and a temperature sensor 17 for detecting the fuel pressure and temperature in the common rail 10 as a sensor for detecting the state of the common rail 10. Furthermore, the DPF 35 is provided with temperature sensors 39a and 39b on the inlet side and the outlet side, and a differential pressure sensor 39c that measures the differential pressure on the inlet side and the outlet side of the DPF 35.

- the amount of hydrocarbons in the exhaust gas may be provided between the HC generation catalyst 33A and the NOx purification catalyst 34.

- the amount of acetylene, the amount of hydrocarbons having 2 to 5 carbon atoms, and the amount of C2 to 5 olefins A sensor or the like that measures the amount of hydrocarbon may be provided.

- a sensor for measuring the amount of hydrogen in the exhaust gas discharged from the NOx purification catalyst 34 may be provided on the downstream side of the NOx purification catalyst 34.

- the engine control unit (ECU) 40 receives signals from various sensors. For example, an air flow meter signal for detecting an intake air amount, a water temperature sensor signal, a signal for a crank angle detection crank angle sensor, a signal for a cylinder discrimination crank angle sensor, a signal for a pressure sensor for detecting fuel pressure in a common rail, fuel temperature Various signals such as a signal of a temperature sensor to be detected, a signal of an accelerator opening degree sensor that detects a depression amount of an accelerator pedal corresponding to a load, and a signal of an air-fuel ratio sensor are input. The ECU 40 determines the fuel injection pressure based on the input detection signals from the various sensors, sets the fuel injection amount and the injection timing, and controls the driving of the fuel injection valve 11.

- an air flow meter signal for detecting an intake air amount For example, an air flow meter signal for detecting an intake air amount, a water temperature sensor signal, a signal for a crank angle detection crank angle sensor, a signal for a cylinder discrimination crank angle sensor,

- the fuel injection valve 11 is an electronic fuel injection valve 11 driven to open and close by an ON-OFF signal from the ECU 40.

- the fuel injection valve 11 injects fuel to the fuel injection chamber by the ON signal and stops the injection by the OFF signal.

- the fuel injection amount is larger.

- the fuel injection timing is appropriately determined by the signal of the crank angle detection crank angle sensor input to the ECU 40, the signal of the cylinder discrimination crank angle sensor, and the like. Then, the fuel injection from the fuel injection valve 11 is executed at an arbitrary injection timing such as pilot injection, main injection and post injection under the control of the ECU 40.

- an apparatus for supplying fuel to exhaust gas in order to generate reducing gas containing hydrogen and carbon monoxide which become the reducing agent of NOx efficiently from exhaust gas with HC generation catalyst is preferred.

- a fuel gas supply apparatus supplied to HC generation catalyst 33A the fuel injection valve 11 controlled by ECU40 grade

- the ECU 40 increases the fuel injection amount injected from the fuel injection valve 11 which is a fuel gas supply device, for example, at the time of execution of the rich spike control. Furthermore, after the main injection which injects the fuel in the vicinity of the piston top dead center of the engine main body 1, the control of implementing the post injection is performed.

- the post injection refers to the injection of fuel at a crank angle that does not burn the fuel in the cylinder of the engine body 1.

- the fuel injection amount and the injection timing of the fuel injected from the fuel injection valve 11 are controlled to increase the fuel injection amount and the post injection is performed, whereby the fuel gas is supplied to the HC generation catalyst 33A. Ru.

- the implementation of the rich spike control is performed by reducing the excess air ratio ⁇ of the exhaust gas from the engine body 1 to 1.0 or less. Specifically, in order to enrich the exhaust gas until the excess air ratio ⁇ becomes 1.0 or less, the control of the ECU 40 is performed to reduce the opening degree of the intake throttle valve 24 and the EGR valve 5. In addition, the injection of fuel from the fuel injection valve 11 is executed at the injection timing of the pilot injection, the main injection, and the post injection, so that the exhaust is enriched.

- the nitrogen oxides stored in the NOx purification catalyst 34 in the lean fuel operating state where the excess air ratio ⁇ is large are detached from the NOx purification catalyst 34 when the rich spike control is performed.

- the oxygen concentration control device Control controls 0.8 to 1.5 vol%.

- the HC generation catalyst 33A in the HC generation catalyst 33A, unburned hydrocarbons in the exhaust gas deprive the OSC material of the HC generation catalyst 33A of oxygen, and the dehydrogenation reaction is facilitated by the action of the HC conversion catalyst. And, along with the formation of hydrocarbons having 2 to 5 carbon atoms other than acetylene (C 2 H 2 ) and / or acetylene, hydrogen is likely to be produced. Therefore, when performing rich spike control, if the oxygen concentration in the exhaust gas is 0.8 to 1.5 vol%, the HC generation catalyst 33A generates a sufficient amount of hydrogen necessary to reduce nitrogen oxides. Can. Further, the reducing gas containing a large amount of hydrogen can be supplied to the NOx purification catalyst 34.

- Examples of the oxygen concentration control device include an intake throttle valve 24 and an EGR valve 5 whose opening degree is controlled by the ECU 40. By controlling the opening degree of the intake throttle valve 24 and the EGR valve 5, the amount of air taken into the engine body 1 can be adjusted, and the oxygen concentration of the exhaust gas supplied to the HC generation catalyst 33A can be controlled.

- An apparatus based on predictive control disclosed in Japanese Patent No. 3918402 is particularly effective as an apparatus for operating the oxygen concentration control apparatus.

- a temperature control device for controlling the temperature of the HC generation catalyst 33A to 200 ° C. or more is provided near the HC generation catalyst 33A.

- the temperature control device is not particularly limited, and examples thereof include a temperature sensor and a heater 38 disposed in the vicinity of the HC generation catalyst 33A.

- control is performed so that the HC generation catalyst 33A becomes 200 ° C. or higher, using the temperature sensor, various heaters, and the like and a device having a CPU and the like as needed.

- the oxygen absorbed in the OSC material of the HC generation catalyst 33A tends to be easily desorbed from the HC generation catalyst 33A by being heated to the desorption temperature, typically 200 to 250 ° C. or higher.

- FIG. 6 is a schematic configuration view showing another example of an exhaust gas purification system of a supercharged diesel engine according to the present embodiment.

- the exhaust gas purification system 110 of this example is provided with a fuel supply system for supplying fuel directly from the fuel tank 50 to the exhaust gas flow path 3 on the upstream side of the HC generation catalyst 33A.

- the fuel supply system includes a second fuel supply passage 6 for supplying fuel directly from the fuel tank 50 to the exhaust gas passage 3 on the upstream side (the inlet side of the HC generation catalyst 33A) of the HC generation catalyst 33A, and a second supply A pump 61 and an injector 62 are provided.

- This fuel supply system is a fuel gas supply device that supplies a fuel gas to the HC generation catalyst 33A.

- fuel is directly injected from the injector 62 to the exhaust gas flow path 3 on the upstream side of the HC generation catalyst 33A through the second supply pump 61 by control of the ECU 40 and the like, for example, at the time of execution of rich spike control.

- the second supply pump 61 adjusts the substantial fuel discharge amount injected from the injector 62 to the exhaust gas flow path 3.

- the fuel gas can be supplied to the HC generation catalyst 33A by injecting the fuel directly from the injector 62 into the exhaust gas flow path 3 on the upstream side of the HC generation catalyst 33A.

- the exhaust gas purification system of the present embodiment can be suitably used as an exhaust gas purification system for a diesel engine that uses, as a fuel, light oil containing a large amount of hydrocarbon having a large carbon number.

- the exhaust gas purification system can be suitably used as an exhaust gas purification system for a lean burn engine and direct injection engine using gasoline as fuel.

- the HC generation catalyst 33A deoxidizes the unburned hydrocarbon in the exhaust gas by the oxygen stored in the OSC material and oxidizes the HC conversion catalyst.

- the reduction gas containing hydrogen (H 2 ) and carbon monoxide (CO) is generated together with the lower hydrocarbon of C 2 to 5 by the chemical dehydrogenation reaction, and is supplied to the NOx purification catalyst 34.

- NOx purification catalyst 34 nitrogen oxide (NOx) from the NOx trapping material is released when the air-fuel ratio is stoichiometric or rich.

- the reduction gas is supplied from the HC generation catalyst 33A, whereby the NOx is efficiently reduced.

- the oxygen concentration control device when the air-fuel ratio is stoichiometric or rich, specifically, when the excess air ratio ⁇ is 1.0 or less, preferably ⁇ is 0.75 to 0.83, the oxygen concentration control device The oxygen concentration in the medium is controlled to 0.8 to 1.5 vol%. At this time, it is preferable to control the oxygen concentration in the exhaust gas to 1.1 to 1.4 vol%, and more preferably to 1.1 to 1.2 vol%.

- the oxygen concentration in the exhaust gas introduced into the HC generation catalyst 33A is as small as 0.8 to 1.5 vol% when the air-fuel ratio is stoichiometric or rich, unburned hydrocarbons in the exhaust gas are stored in the OSC material

- the dehydrogenation reaction tends to generate a reducing gas such as H 2 together with a C 2-5 lower hydrocarbon by oxidative dehydrogenation reaction. Therefore, when the air-fuel ratio is stoichiometric or rich, if the oxygen concentration in the exhaust gas is within the above range, a reducing gas containing hydrogen and the like in an amount sufficient to reduce NOx released from the NOx trapping material is It is easy to supply the NOx purification catalyst 34 from the HC generation catalyst 33A.

- the oxygen stored in the OSC material of the HC generation catalyst 33A is easily desorbed from the OSC material by being heated to the desorption temperature, typically 200 to 250 ° C. or more. Become. If the dehydrogenation reaction or cracking of the hydrocarbon is promoted by the HC generation catalyst 33A when the NOx purification catalyst 34 reduces NOx, the amount of reducing agent such as H 2 supplied to the NOx purification catalyst 34 is The amount can be increased to improve the purification efficiency of NOx. Therefore, it is preferable to set the HC generation catalyst 33A to 200 ° C. or higher when the air-fuel ratio is stoichiometric or rich when NOx is reduced by the NOx purification catalyst 34.

- the HC trap material layer 34c stores the lower hydrocarbons of C2 to C5 supplied from the HC generation catalyst 33A. It can be done. That is, when the air-fuel ratio is lean, the temperature of the NOx purification catalyst 34 itself decreases, so the above-mentioned lower hydrocarbon can be stored in the HC trap material layer 34c. Then, when the air-fuel ratio is stoichiometric or rich, the temperature of the NOx purification catalyst 34 itself rises, so that C2 to C5 lower hydrocarbons stored in the HC trap material layer 34c of the NOx purification catalyst 34 can be released. it can.

- the oxygen concentration control device controls the oxygen concentration in the exhaust gas to 0.8 to 1.5 vol%.

- the lower hydrocarbon released from the HC trap material layer 34c forms a reducing agent such as H 2 by the partial oxidation reaction or the oxidative dehydrogenation reaction in the NOx purification catalyst 34. And the purification efficiency of NOx can be improved.

- the HC generation catalyst 33A that generates acetylene and C2-5 lower hydrocarbons from unburned hydrocarbons in the exhaust gas disposed upstream of the NOx purification catalyst 34

- An HC trap material layer is disposed on the NOx purification catalyst 34.

- the C2 to C5 lower hydrocarbons supplied from the HC generation catalyst 33A can be effectively used to generate a reducing agent such as H 2 and improve the NOx purification efficiency.

- Example 1 ⁇ Production of HC conversion catalyst slurry A>

- the ⁇ -alumina powder was impregnated with an aqueous solution of rhodium nitrate (Rh (NO 3 ) 3 ) having a rhodium concentration of 6%, dried overnight at 120 ° C. to remove water, and calcined at 450 ° C. for 1 hour.

- an HC conversion catalyst powder a having a rhodium loading of 1% was obtained.

- 207 g of this catalyst powder, 603 g of ⁇ -alumina, 90 g of alumina sol, and 900 g of water were put into a magnetic ball mill, mixed and pulverized until the average particle diameter became 3.8 ⁇ m.

- HC conversion catalyst slurry A was obtained.

- Pd (NO 3 ) 3 palladium nitrate

- HC conversion catalyst slurry A was coated on a honeycomb-like monolithic carrier (0.92 L, 400 cpsi) made of cordierite, and the excess slurry attached to the cells was removed by a compressed air flow. Next, the monolithic carrier on which the slurry was attached was dried at 130 ° C. and calcined at 450 ° C. for 1 hour. As a result, an HC conversion catalyst layer A having a coating amount of 100 g / L was formed on the honeycomb carrier.

- the HC conversion catalyst slurry B containing the OSC material was coated on the HC conversion catalyst layer A, and the excess slurry in the cell was removed by a compressed air flow as in the HC conversion catalyst slurry A.

- the monolithic carrier on which the slurry was attached was dried at 130 ° C. and calcined at 450 ° C. for 1 hour.

- an HC conversion catalyst layer B containing an OSC material with a coating amount of 100 g / L was formed on the HC conversion catalyst layer A.

- an HC generation catalyst 1 having an HC conversion catalyst layer A and an HC conversion catalyst layer B containing an OSC material on a honeycomb carrier was obtained.

- the supported amount of rhodium in the HC conversion catalyst layer A supported on the HC generation catalyst 1 is 0.23 g / L, and the supported amount of palladium in the HC conversion catalyst layer B including the OSC material is 2.57 g / L.

- Example 2 ⁇ Production of HC conversion catalyst slurry C>

- the ⁇ -alumina powder was impregnated with an aqueous solution of rhodium nitrate (Rh (NO 3 ) 3 ) having a rhodium concentration of 6%, dried overnight at 120 ° C. to remove water, and calcined at 450 ° C. for 1 hour.

- an HC conversion catalyst powder c having a rhodium loading of 4% was obtained.

- 207 g of this catalyst powder c, 603 g of ⁇ -alumina, 90 g of alumina sol and 900 g of water were put into a magnetic ball mill, mixed and pulverized until the average particle diameter became 3.8 ⁇ m.

- HC conversion catalyst slurry C was obtained.

- Pd (NO 3 ) 3 palladium nitrate

- HC conversion catalyst slurry C was coated on a honeycomb-like monolithic carrier (0.92 L, 400 cpsi) made of cordierite, and the excess slurry attached to the cells was removed by a compressed air flow. Next, the monolithic carrier on which the slurry was attached was dried at 130 ° C. and calcined at 450 ° C. for 1 hour. Thus, an HC conversion catalyst layer C having a coating amount of 100 g / L was formed on the honeycomb carrier.

- an HC conversion catalyst slurry D containing an OSC material was coated on the HC conversion catalyst layer C, and the excess slurry in the cell was removed by a compressed air flow in the same manner as the HC conversion catalyst slurry C.

- the monolithic carrier on which the slurry was attached was dried at 130 ° C. and calcined at 450 ° C. for 1 hour.

- an HC conversion catalyst layer D containing an OSC material with a coating amount of 100 g / L was formed on the HC conversion catalyst layer C.

- an HC generation catalyst 2 having an HC conversion catalyst layer C and an HC conversion catalyst layer D containing an OSC material on a honeycomb carrier was obtained.

- the supported amount of rhodium in the HC conversion catalyst layer C supported on the HC generation catalyst 2 is 0.95 g / L, and the supported amount of palladium in the HC conversion catalyst layer D including the OSC material is 10.3 g / L.

- alumina was introduced into an aqueous solution of zirconium acetate (Zr (CH 3 CO 2 ) 4 ) and stirred at room temperature for about 1 hour.

- this mixture was dried at 120 ° C. overnight to remove moisture, and then fired in air at 900 ° C. for 1 hour to obtain a fired powder.

- the calcined powder was impregnated with an aqueous solution of rhodium nitrate (Rh (NO 3 ) 3 ) having a rhodium concentration of 6%, dried at 120 ° C. overnight, and after removing water, it was calcined at 450 ° C. for 1 hour.

- a catalyst powder f having a rhodium loading of 2% and a zirconium loading of 3% was obtained.

- alumina is put into a mixed aqueous solution of cerium acetate (Ce (CH 3 CO 2 ) 3 ) aqueous solution and barium acetate (Ba (CH 3 CO 2 ) 2 ) aqueous solution and stirred at room temperature for about 1 hour. After drying overnight to remove moisture, the powder was calcined at 600 ° C. for about 1 hour in the atmosphere to obtain a calcined powder.

- a catalyst powder g having a platinum loading of 3.5%, a barium loading of 8% as barium oxide (BaO), and a loading of cerium of 20% as cerium oxide (CeO 2 ) was obtained.

- catalyst powder e 555 g, 25 g of alumina, 230 g of ⁇ -zeolite, 90 g of alumina sol, and 900 g of water were put into a magnetic ball mill, mixed and pulverized until the average particle diameter became 3.2 ⁇ m.

- catalyst slurry E was obtained.

- 317 g of the above catalyst powder, 454 g of catalyst powder, 38 g of alumina, 90 g of alumina sol, and 900 g of water were charged into a magnetic ball mill, mixed and pulverized until the average particle diameter became 3.0 ⁇ m.

- a catalyst slurry F was obtained.

- a zeolite slurry H was coated on a cordierite honeycomb monolith support (1.2 L, 400 cpsi), and the excess slurry attached to the cells was removed by a compressed air flow.

- the monolithic carrier on which the slurry was attached was dried at 130 ° C. and calcined at 450 ° C. for 1 hour.

- a zeolite layer (first layer: HC trap material) with a coating amount of 80 g / L was formed on the honeycomb carrier.

- a catalyst slurry E was coated on the zeolite layer, and the excess slurry in the cell was removed by a flow of compressed air in the same manner as the zeolite slurry H.

- the monolithic carrier on which the slurry was attached was dried at 130 ° C. and calcined at 450 ° C. for 1 hour.

- a catalyst layer with a coat amount of 220 g / L (second layer: coexistence layer of HC trap material and NOx trap catalyst) was formed.

- a catalyst slurry F was coated on the catalyst layer, and the excess slurry in the cell was removed by a compressed air flow as in the catalyst slurry E.

- the monolithic carrier on which the slurry was attached was dried at 130 ° C. and calcined at 450 ° C. for 1 hour.

- a catalyst layer (third layer: NOx trap catalyst layer) with a coating amount of 100 g / L was formed on the catalyst layer (second layer).

- HC-generating catalyst 33A (HC-generating catalyst 1 of Example 1 or HC-generating catalyst of Example 2) on the upstream side of the exhaust gas flow path 3 of a 4-cylinder 2500 cc direct injection diesel engine manufactured by Nissan Motor Co., Ltd. 2) attached, and the exhaust gas purification system was formed. Further, the NOx purification catalyst 34 was mounted downstream of the HC generation catalyst 33A. Further, as Comparative Example 1, only the NOx purification catalyst 34 was attached to the exhaust gas flow path 3 without attaching the HC generation catalyst 33A, thereby forming an exhaust gas purification system.

- the hydrogen generation concentration relative to the acetylene generation ratio in the HC generation catalyst was determined by a gas chromatograph mass spectrometer. The results are shown in FIG.

- the amount of acetylene relative to the total amount of non-methane hydrocarbons in the exhaust gas supplied from the HC generation catalyst 33A to the NOx purification catalyst 34 was determined in the same manner as the method described above. The results are shown in FIG.

- the oxygen concentration in the exhaust gas at the rich spike time was controlled to 0.8 to 1.2 vol% according to the method disclosed in Japanese Patent No. 3918402.

- the fuel used is a commercially available JIS No. 2 light oil, and the inlet temperature of the HC generation catalyst 33A was set at 220 ° C.

- the conversion rate (reduction rate) of NOx in the NOx purification catalyst is higher as the ratio of the amount of acetylene supplied from the HC generation catalyst to the NOx purification catalyst is higher. .

- 90% or more when the amount of acetylene supplied from the HC generation catalyst 33A is 0.025 or more (C 2 H 2 amount / HC total amount 0.02 0.025) with respect to the total amount of hydrocarbons contained in the exhaust gas High NOx conversion was obtained.

- the amount of acetylene supplied from the HC generation catalyst to the NOx purification catalyst is 0.17 or more (C 2 H 2 amount / N MHC total amount 00) with respect to the total amount of non-methane hydrocarbons in the exhaust gas. .17), a high NOx conversion of 90% or more to 95% or more was obtained.

- ⁇ Performance test II> In the same manner as in the performance test I, the amount of C2-5 hydrocarbons relative to the total amount of hydrocarbons in the exhaust gas supplied from the HC generation catalyst 33A to the NOx purification catalyst 34 by the above exhaust gas purification system is a gas chromatograph mass spectrometer It measured by. Further, the NOx conversion rate of the NOx purification catalyst 34 in the rich section was determined by measuring the NOx concentration before and after the catalyst 34 using a chemiluminescence method NOx analyzer. The results are shown in FIG.

- the NOx conversion ratio of the NOx purification catalyst is higher as the ratio of the amount of C2 to C5 hydrocarbons supplied from the HC generation catalyst to the NOx purification catalyst is higher.

- the amount of C2-5 hydrocarbons supplied from the HC generation catalyst relative to the total amount of hydrocarbons contained in the exhaust gas is at least 0.1 (HC amount of C2-5 / HC total amount 0.1 0.1), A high NOx conversion of 90% or more was obtained preferably at 0.12 or more.

- hydrocarbons the total amount of C2 ⁇ 5 in the exhaust gas hydrocarbons of acetylene other C2 ⁇ 5 supplied from the HC generation catalyst is 0.05 or more (C 2 H 2 other than C2 ⁇ 5 HC When the amount / the total amount of HC of C2 to 5 ⁇ 0.05), more preferably 0.1 or more, high NOx conversion of 90% or more was obtained.

- the NOx conversion rate of the NOx purification catalyst is the amount of C2-5 olefin hydrocarbon supplied from the HC generation catalyst to the NOx purification catalyst, and the NOx conversion rate of reducing nitrogen oxides to nitrogen, was found to be correlated.

- the amount of C2 to C5 olefinic hydrocarbons is 0.6 or more (C2 to C5 olefinic hydrocarbons / When the total amount of HC of C2-5 is 0.60.6), a high NOx conversion of 90% or more was obtained.

- the exhaust gas purification system of the present embodiment will be described in detail based on the drawings.

- the NOx purification catalyst 34 is disposed downstream of the exhaust gas flow path 3 of the internal combustion engine 1 as in the first embodiment, and the HC generator is upstream 33 are arranged.

- the NOx purification catalyst 34 has a function of absorbing and desorbing nitrogen oxides (NOx) in the exhaust gas and purifying the same, as in the first embodiment.

- HC generator 33 used in the system of this embodiment like the first embodiment, acetylene (C 2 H 2) from the hydrocarbons in the exhaust gas discharged from the internal combustion engine 1 and / or carbon other than acetylene It has a function to generate several to five (C2 to 5) hydrocarbons.

- the HC generation catalyst 33A containing an HC conversion catalyst is used as the HC generator 33, but in the present embodiment, the HC generator 33B described below is used.

- the HC generator 33 B supplies a supply pipe 71 for supplying at least a part of the exhaust gas discharged from the internal combustion engine 1 to the reaction vessel 70, and a fuel injection for supplying fuel gas to the reaction vessel 70.

- a device 72 and a spark plug 73 having an electrode for discharging the mixture of the exhaust gas and the fuel gas for spark ignition are provided.

- the HC generator 33B is a discharger for rectifying the flow of the generated acetylene and / or hydrocarbon having 2 to 5 carbon atoms other than acetylene, and the exhaust gas for supplying the generated acetylene and the like to the NOx purification catalyst 34 And a tube 75.

- the HC generator 33B can be replaced with the HC generation catalyst 33A in the exhaust gas purification system shown in FIG. Therefore, as the fuel injection device 72, the second fuel supply passage 6, the second supply pump 61 and the injector 62 shown in FIG. 6 can be used.

- hydrocarbons having 2 to 5 carbon atoms other than acetylene and / or acetylene are produced by the following method using the HC generator 33B.

- the exhaust gas discharged from the internal combustion engine 1 is supplied to the reaction container 70 through the supply pipe 71, and the fuel gas is further supplied through the fuel injection device 72.

- the exhaust gas and the fuel gas are mixed so that the excess air ratio ( ⁇ ) in the mixed gas of the exhaust gas and the fuel gas is 0.9 or less, and the oxygen concentration in the mixed gas is 0.8 to 1.5 vol%. adjust.

- the oxygen concentration can be adjusted within the above range by controlling the opening degree of the intake air throttle valve 24 and the EGR valve 5 as described in the first embodiment. Further, the excess air ratio ( ⁇ ) can be adjusted within the above range by controlling the injection amount of fuel from the fuel injection device 72.

- the HC generator 33B is used instead of the HC generation catalyst 33A. Therefore, the necessary amount of acetylene and / or hydrocarbon having 2 to 5 carbon atoms other than acetylene can be supplied to the NOx purification catalyst 34 when necessary. That is, since the NOx purification catalyst 34 can occlude a fixed amount of NOx, when the NOx storage amount is saturated, the HC generator 33 B is used to supply acetylene etc. while the air fuel ratio is stoichiometrically controlled by the internal combustion engine. Alternatively, by enriching, nitrogen oxides (NOx) from the NOx trap material can be released, and the reduction gas can reduce NOx efficiently.

- NOx nitrogen oxides

- the HC generator 33 B shown in FIG. 14 supplies at least a part of the exhaust gas discharged from the internal combustion engine 1 to the reaction container 70 through the supply pipe 71.

- air may be supplied to the reaction vessel 70 from the outside through the supply pipe 71 instead of the exhaust gas.

- unburned hydrocarbons remain in the exhaust gas, but no hydrocarbons remain in the air. Therefore, in order to make the excess air ratio ( ⁇ ) in the mixed gas be 0.9 or less, it is necessary to supply a slightly more fuel gas.

- the amount of acetylene generated by the HC generator 33B is 0.03 or more in volume ratio with respect to the total amount of hydrocarbons in the exhaust gas supplied to the NOx purification catalyst 34. Is preferred.

- the amount of acetylene supplied from the HC generator 33B to the NOx purification catalyst 34 is 0.17 or more in volume ratio with respect to the total amount of non-methane hydrocarbons in the exhaust gas supplied to the NOx purification catalyst 34 preferable.

- the amount of C2-5 hydrocarbons supplied from the HC generator 33B to the NOx purification catalyst 34 is 0.1 or more in volume ratio with respect to the total amount of hydrocarbons in the exhaust gas supplied to the NOx purification catalyst 34

- the amount of HC of C2-5 / the total amount of HC ⁇ 0.1) is preferable.

- the volume ratio is preferably 0.05 or more.

- the amount of C2-5 olefinic hydrocarbons produced by the HC generation catalyst is preferably 0.6 in volume ratio to the total amount of C2-5 hydrocarbons in the exhaust gas supplied to the NOx purification catalyst.

- the above, more preferably, the volume ratio is 0.8 or more.

- paraffin hydrocarbons eg, methane, ethane, propane, butane, pentane etc.

- Olefin-based hydrocarbons eg, ethylene, propylene, 1-butene, 2-butene, 1-pentene and the like

- acetylene-based hydrocarbons eg, propyne, 1-butyne, 2-butyne, 1-pentine and the like

- acetylene or generated by HC generator 33B of lower hydrocarbons of C 2 H 2 other than C2 ⁇ 5, multiple bonds, of C2 ⁇ 5 in particular having a double bond It is preferred that the amount of olefinic hydrocarbon is large.

- the NOx purification catalyst 34 is disposed downstream of the exhaust gas flow path 3 of the internal combustion engine 1 as in the first embodiment, and the HC generator is upstream 133 are arranged.

- the NOx purification catalyst 34 has a function of absorbing and desorbing nitrogen oxides (NOx) in the exhaust gas and purifying the same, as in the first embodiment.

- HC generator 133 used for a system of this embodiment has a function to generate aromatic hydrocarbon from hydrocarbon in exhaust gas.

- FIG. 15 is a perspective view and a partially enlarged view showing an example of the HC generation catalyst 133A used in the exhaust gas purification system of the present embodiment.

- the HC generation catalyst 133A is obtained by, for example, supporting a catalyst layer 133c containing the HC conversion catalyst and a catalyst layer 133b containing both the HC conversion catalyst and the OSC material on a honeycomb monolith type carrier 133a made of cordierite etc. It is.

- the HC generation catalyst 133A is an HC conversion catalyst that converts paraffin hydrocarbons having 6 or more carbon atoms (C6 or more) and olefin hydrocarbons having 6 or more carbon atoms in the exhaust gas into aromatic hydrocarbons, and oxygen

- the material preferably contains an OSC material having high storage and release performance.

- the HC conversion catalyst is preferably one containing at least one noble metal element selected from the group consisting of platinum (Pt), rhodium (Rh) and palladium (Pd).

- the OSC material may, for example, be a transition metal element, specifically an oxide containing at least one transition metal element selected from the group consisting of cerium (Ce) and praseodymium (Pr). Examples of such oxides include cerium dioxide (CeO 2 ) and praseodymium oxide (Pr 6 O 11 ).

- the amount of HC conversion catalyst supported on the HC generation catalyst 133A specifically, the amount of noble metal such as Pt, Rh or Pd is preferably 2.8 to 12.0 g / L.

- the supported amount of the noble metal element supported on the HC generation catalyst 133A is 2.8 to 12.0 g / L, C6 or more paraffin hydrocarbon and / or C6 or more olefin contained in the exhaust gas by dehydrogenation reaction Based hydrocarbons can be efficiently converted to aromatic hydrocarbons. Furthermore, a reducing gas containing a large amount of hydrogen can be generated by the dehydrogenation reaction of the above-mentioned hydrocarbon.