KR20190132514A - 내절단성 열가소성 조성물 - Google Patents

내절단성 열가소성 조성물 Download PDFInfo

- Publication number

- KR20190132514A KR20190132514A KR1020197032955A KR20197032955A KR20190132514A KR 20190132514 A KR20190132514 A KR 20190132514A KR 1020197032955 A KR1020197032955 A KR 1020197032955A KR 20197032955 A KR20197032955 A KR 20197032955A KR 20190132514 A KR20190132514 A KR 20190132514A

- Authority

- KR

- South Korea

- Prior art keywords

- thermoplastic composition

- cut resistant

- resistant thermoplastic

- cut

- ceramic microspheres

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L75/00—Compositions of polyureas or polyurethanes; Compositions of derivatives of such polymers

- C08L75/04—Polyurethanes

- C08L75/08—Polyurethanes from polyethers

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K7/00—Use of ingredients characterised by shape

- C08K7/16—Solid spheres

- C08K7/18—Solid spheres inorganic

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K3/00—Use of inorganic substances as compounding ingredients

- C08K3/34—Silicon-containing compounds

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L59/00—Compositions of polyacetals; Compositions of derivatives of polyacetals

- C08L59/02—Polyacetals containing polyoxymethylene sequences only

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L67/00—Compositions of polyesters obtained by reactions forming a carboxylic ester link in the main chain; Compositions of derivatives of such polymers

- C08L67/02—Polyesters derived from dicarboxylic acids and dihydroxy compounds

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L67/00—Compositions of polyesters obtained by reactions forming a carboxylic ester link in the main chain; Compositions of derivatives of such polymers

- C08L67/06—Unsaturated polyesters

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L75/00—Compositions of polyureas or polyurethanes; Compositions of derivatives of such polymers

- C08L75/04—Polyurethanes

- C08L75/06—Polyurethanes from polyesters

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K2201/00—Specific properties of additives

- C08K2201/002—Physical properties

- C08K2201/005—Additives being defined by their particle size in general

Landscapes

- Chemical & Material Sciences (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Belt Conveyors (AREA)

Abstract

내절단성 열가소성 조성물은 중합체 및 세라믹 미소구체를 포함한다. 세라믹 미소구체는 약 20 내지 약 80 μm의 D90 입자 크기, 약 1 내지 약 15 μm의 D50 입자 크기, 및/또는 약 1 μm의 D10 입자 크기를 갖는다. 세라믹 미소구체는 내절단성 열가소성 조성물 중에 상기 열가소성 조성물 100 중량부를 기준으로 약 5 내지 약 50 중량%의 양으로 존재한다.

Description

본 발명은 일반적으로 내절단성 열가소성 조성물, 이로부터 형성된 물품 및 물품의 사용 방법에 관한 것이다.

내절단성 열가소성 재료는 다양한 산업에서 다양한 용도로 사용된다. 예를 들어, 내절단성 열가소성 재료는 보호복, 내절단성 장갑 및 보호 안경과 같은 안전 제품에 사용된다. 다른 예로서, 내절단성 열가소성 재료는 도마 및 컨베이어 벨트와 같은 다양한 상업용 및 산업용 제품에 사용된다.

식품 산업에서, 육류 포장 공장 및 식품 가공업체는 컨베이어 벨트를 이용하여, 정육업자가 육류의 특정 조각을 절단, 분리 및 제거하는 조립 라인으로 육류를 이송한다. 도축 및 포장 공정 동안, 컨베이어 벨트는 나이프, 길로틴, 식품, 세정 제품 및 공정, 및 제조 라인의 작동과 관련된 고유의 물리적 스트레스로부터 반복적인 충격 및 물리적 스트레스를 받는다. 컨베이어 벨트 상의 다른 물리적 스트레스와 더불어 나이프 및 기타 날카로운 물체와의 반복적인 접촉은, 작은 컨베이어 벨트 조각이 컨베이어 벨트에서 떨어지거나 끊어져 나가게 하여, 오염 및 잠재적인 제품 리콜을 초래할 수 있으며, 종국적으로는 컨베이어 벨트의 고장, 예컨대 컨베이어 벨트의 파열 또는 파손을 일으킬 수 있다. 또한, 컨베이어 벨트와 나이프, 길로틴 및 다이와 같은 절단 장비 사이의 반복된 접촉은 절단 도구의 블레이드를 둔화시켜, 필요한 절단력을 증가시킴으로써 작업자 및/또는 절단 장비에 추가적인 물리적 스트레스를 가할 수 있다.

보건 및 청결의 관점에서, 컨베이어 벨트 조각이 포장된 육류로 들어갈 수 있다는 것은 상업적으로 규제적으로 문제가 된다. 실제로, FDA 감사관은 식품 가공업체의 감사 중에 (컨베이어 벨트 조각과 같은) 식품 오염의 잠재적 원인을 찾는다. 또한, 컨베이어 벨트와 절단 장비 사이의 반복적인 접촉으로 인해 야기되는 컨베이어 벨트의 절단 및 찌꺼기는 청소가 어려우므로 추가의 청소 시간 및/또는 화학 물질을 필요로 할 수 있다. 제조 관점에서, 컨베이어 벨트 조각이 롤러, 모터 등과 같은 제조 라인의 제조 장비로 들어가서 장비 문제와 가동 중지 시간을 초래할 수 있다. 일부 경우에는, 소실된 부품으로 인해 심지어 컨베이어 벨트가 고장날 수도 있어, 가동 중지 시간 및 고가의 교체 비용을 초래할 수 있다.

또한, 충분한 내절단성을 얻기 위해 강성 중합체(예컨대, 고분자량 폴리옥시메틸렌)가 요구되기 때문에 공지된 내절단성 열가소성 조성물은 일반적으로 강성이다. 공지된 내절단성 열가소성 조성물의 강성으로 인해, 컨베이어 벨트는 일반적으로 모듈식 설계를 필요로 한다. 모듈식 설계는 톱니가 있는 개별 벨트 섹션을 포함한다. 벨트 섹션의 톱니는 서로 맞물려 벨트 섹션을 서로 연결하고 연속 컨베이어 벨트를 형성한다. 벨트 섹션은 구부러지기보다는 컨베이어 라인의 시작과 끝에서 힌지 연결되므로 모듈식 설계가 필요하다. 그러나, 벨트 섹션의 맞물리는 톱니 사이의 공간은 폐기물을 모으고 박테리아가 자라는 장소를 제공하며 청소하기가 어렵다.

따라서, 내절단성 열가소성 재료를 개선할 여지가 남아 있다.

발명의 요약 및 장점

내절단성 열가소성 조성물은 중합체 및 세라믹 미소구체를 포함한다. 세라믹 미소구체는 약 20 내지 약 80 μm의 D90 입자 크기, 약 1 내지 약 15 μm의 D50 입자 크기, 및/또는 약 1 μm의 D10 입자 크기를 갖는다. 세라믹 미소구체는 내절단성 열가소성 조성물 중에 상기 열가소성 조성물 100 중량부를 기준으로 약 5 내지 약 50 중량%의 양으로 존재한다.

내절단성 열가소성 조성물로부터 형성된 물품 상의 물체를 절단하는 방법이 또한 개시되어 있다. 이 방법은 열가소성 조성물을 포함하는 물품을 제공하는 단계 및 물품 상의 물체를 블레이드로 절단하는 단계를 포함한다.

본 개시 내용의 내절단성 열가소성 조성물은 인장 강도, 인열 강도, 파단 신장률, 탄성률, 굴곡 탄성률 및 넓은 온도 범위에 걸친 내절단성과 같은 우수한 물리적 특성을 나타낸다. 일부 실시양태에서, 내절단성 열가소성 조성물은 넓은 온도 범위에 걸쳐 우수한 유연성을 나타내고, 따라서 컨베이어 라인의 시작과 끝에서 구부릴 수 있는 연속 시트로 압출될 수 있어, 모듈식 컨베이어 벨트의 필요성 및 모듈식 컨베이어 벨트와 관련된 문제를 감소시킬 수 있다.

내절단성 열가소성 조성물에 포함된 세라믹 미소구체는, 내절단성을 제공하는 것 외에도, (예컨대, 나이프 또는 길로틴과 같은 절단 장비의) 블레이드와 열가소성 조성물을 포함하는 물품 사이의 접촉시 블레이드 둔화 속도를 감소시키고, 이로써 작업자 및/또는 절단 장비에 대한 물리적 스트레스를 감소시키고 내절단성 열가소성 조성물로 형성된 물품의 수명을 더 연장시킨다.

본 개시 내용의 다른 장점들은, 다음의 상세한 설명을 참조하여 첨부 도면과 관련하여 고려될 때 더 잘 이해되므로, 용이하게 인식될 것이다:

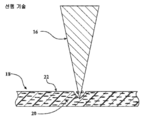

도 1은 종래 기술의 열가소성 조성물로 형성된 물품의 표면과 접촉하는 블레이드의 측단면을 도시한 것이다.

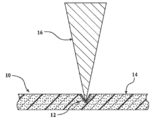

도 2는 본 개시 내용에 따른 열가소성 조성물로 형성된 물품의 표면과 접촉하는 블레이드의 측단면을 도시한 것이다.

도 3은 내절단성 시험 방법을 나타내는 개략도이다.

도 4는 항력 시험 방법을 나타내는 개략도이다.

도 1-4는 본질적으로 예시적인 것으로 축척대로 도시되지 않았으므로 본 개시 내용의 다양한 구성 요소의 상대적인 크기를 나타내도록 의도된 것은 아니다.

도 1은 종래 기술의 열가소성 조성물로 형성된 물품의 표면과 접촉하는 블레이드의 측단면을 도시한 것이다.

도 2는 본 개시 내용에 따른 열가소성 조성물로 형성된 물품의 표면과 접촉하는 블레이드의 측단면을 도시한 것이다.

도 3은 내절단성 시험 방법을 나타내는 개략도이다.

도 4는 항력 시험 방법을 나타내는 개략도이다.

도 1-4는 본질적으로 예시적인 것으로 축척대로 도시되지 않았으므로 본 개시 내용의 다양한 구성 요소의 상대적인 크기를 나타내도록 의도된 것은 아니다.

발명의 상세한 설명

여러 도에 걸쳐 같은 숫자가 동일하거나 대응하는 부분을 나타내는 도면을 참조하면, 내절단성 열가소성 조성물("열가소성 조성물")은 일반적으로 10으로 나타내어진다. 열가소성 조성물(10) 및 이로부터 형성된 물품은 다양한 산업에서 다양한 용도로 사용될 수 있다. 예컨대, 열가소성 조성물(10) 및 이로부터 형성된 물품은 보호복, 내절단성 장갑 및 보호 안경과 같은 안전 제품을 형성하는데 사용될 수 있다. 다른 예로서, 열가소성 조성물(10) 및 이로부터 형성된 물품은 도마 및 컨베이어 벨트와 같은 다양한 상업용 및 산업용 제품에 사용될 수 있다.

많은 실시양태에서, 열가소성 조성물(10)은 도마 및 컨베이어 벨트와 같은 상업용 및 산업용 제품을 형성하는 데 사용된다. 이러한 용도에서, 제품은 우수한 내절단성을 나타내고 블레이드(16)와 제품, 예컨대 컨베이어 벨트 사이의 접촉과 관련된 블레이드(16)의 둔화 속도를 최소화한다.

내절단성 열가소성 조성물:

중합체

열가소성 조성물(10)은 하나 이상의 중합체를 포함한다. 중합체는 엘라스토머, 열가소성 물질, 열가소성 엘라스토머, 및 이들의 조합으로부터 선택된다.

중합체는 열가소성 중합체 또는 열경화성 중합체일 수 있다. 열가소성 물질은 비교적 높은 분자량을 가지며 분자간 힘을 통해 결합하는 분자 사슬을 가지므로, 온도 증가에 따라 빠르게 약화되어 용융된다. 그래서, 열가소성 물질은 가열에 의해 재성형될 수 있고, 전형적으로 사출 성형, 압축 성형, 캘린더링 및 압출과 같은 다양한 중합체 가공 기술에 의해 부품을 제조하는 데 사용된다. 열가소성 물질과 달리, 열경화성 물질은 경화될 때 비가역적인 화학 결합을 형성하므로 용융되지 않고 분해된다.

많은 실시양태에서, 중합체는 열가소성 중합체(열가소성 물질)이다. 열가소성 물질은 비정질, 결정질 또는 반결정질 중합체일 수 있다. 일반적으로, 결정질 중합체는 비교적 뚜렷한 융점을 갖고, 보다 정렬된 분자 사슬 배열을 가지며, 비정질 중합체에 비하여 잘 유동하기 위해 더 높은 온도를 필요로 한다. 일반적으로, 비정질 중합체는 진정한 융점을 갖지 않고 점진적으로 연화되며, 더 무작위 배향의 분자 사슬을 가지며, 비정질 중합체만큼 쉽게 유동하지 않는다. 일부 실시양태에서, 열가소성 조성물(10)은 열가소성 엘라스토머 또는 결정질 및 비정질 열가소성 중합체의 조합을 포함하므로, 반결정질이다.

적합한 엘라스토머의 다양한 비제한적 예는 천연 고무(천연 폴리이소프렌), 합성 폴리이소프렌, 폴리부타디엔, 클로로프렌 고무, 부틸 고무, 할로겐화 부틸 고무, 스티렌-부타디엔 고무, 니트릴 고무, 에틸렌 프로필렌 고무, 에틸렌 프로필렌 디엔 고무, 에피클로로히드린 고무, 폴리아크릴 고무, 실리콘 고무, 플루오로실리콘 고무, 플루오로엘라스토머, 퍼플루오로엘라스토머, 폴리에테르 블록 아미드, 클로로술폰화 폴리에틸렌, 및 에틸렌-비닐 아세테이트를 포함한다.

적합한 열가소성 물질 및 열가소성 엘라스토머의 다양한 비제한적 예는 폴리올레핀, 폴리올레핀 엘라스토머, 폴리염화비닐(PVC), 폴리아미드(PA), 스티렌계 엘라스토머, 열가소성 가황 엘라스토머(TPV), 불소중합체, 실리콘, 폴리에스테르, 폴리옥시메틸렌(POM), 열가소성 폴리우레탄(TPU) 및 이들의 조합을 포함한다. 일부 바람직한 실시양태에서, 중합체는 열가소성 폴리우레탄, 폴리옥시메틸렌, 폴리알킬 렌 테레프탈레이트, 및 이들의 조합으로부터 선택된다.

폴리올레핀의 적합한 비제한적 예는 폴리에틸렌(PE), 폴리프로필렌(PP), 폴리메틸펜텐(PMP) 및 폴리부텐-1(PB-1)을 포함한다. 폴리올레핀 엘라스토머의 추가의 적합한 비제한적 예는 폴리이소부틸렌(PIB), 에틸렌 프로필렌 고무(EPR), 에틸렌 프로필렌 디엔 단량체 고무(EPDM)를 포함한다.

폴리아미드의 적합한 비제한적 예는 PA11, PA12, PA610, PA612, PA1010, PA6, PA66, PA1110T, PA1212T, 및 이들의 조합을 포함한다.

열가소성 스티렌계 엘라스토머의 적합한 비제한적 예는 에틸렌, 프로필렌, 부타디엔, 이소프렌 단위, 또는 TPS(예컨대, SBS, SEBS 및 SEPS)와의 스티렌계 블록 공중합체를 포함한다. 열가소성 스티렌계 엘라스토머는 전형적으로 A가 경질 상이고 B가 엘라스토머인 A-B-A형 블록 구조를 기반으로 한다.

구체적인 불소중합체의 적합한 비제한적 예는 폴리테트라플루오로에틸렌(PTFE), 플루오르화 에틸렌 프로필렌(FEP), 퍼플루오로알콕시(PFA), 및 에틸렌테트라플루오로에틸렌(ETFE)을 포함한다.

폴리에스테르의 적합한 비제한적 예는 폴리글리콜리드 또는 폴리글리콜산(PGA), 폴리락트산(PLA), 폴리카프로락톤(PCL), 폴리히드록시알카노에이트(PHA), 폴리히드록시부티레이트(PHB), 공중합체 폴리에틸렌 아디페이트(PEA), 폴리부틸렌 숙시네이트(PBS), 폴리(3-히드록시부티레이트-코-3-히드록시발레레이트)(PHBV), 반방향족 공중합체 폴리에틸렌 테레프탈레이트(PET), 폴리부틸렌 테레프탈레이트(PBT), 폴리트리메틸렌 테레프탈레이트(PTT), 폴리에틸렌 나프탈레이트(PEN), 코폴리에스테르 화합물(TPE-E) 및 벡트란(Vectran)을 포함한다. 폴리에스테르는 폴리에틸렌 테레프탈레이트, 폴리부틸렌 테레프탈레이트, 폴리트리메틸렌 테레프탈레이트와 같은 폴리알킬렌 테레프탈레이트, 폴리에틸렌 나프탈레이트, 폴리에틸렌 아디페이트, 폴리히드록시알카노에이트, 폴리히드록실 부티레이트, 폴리(3-히드록시부티레이트-코-3-히드록시발레레이트), 폴리글리콜리드, 폴리락트산, 4-히드록시벤조산과 6-히드록시나프탈렌-2-카르복실산의 중축합 생성물 및 폴리카프로락톤으로부터 선택될 수 있다. 한 특정 실시양태에서, 중합체는 추가로 폴리에틸렌 테레프탈레이트, 폴리부틸렌 테레프탈레이트, 폴리트리메틸렌 테레프탈레이트, 폴리에틸렌 테레프탈레이트-코-이소프탈레이트, 및 이들의 조합을 포함하지만 이에 한정되지 않는 반결정질 열가소성 폴리에스테르로서 정의된다. 다른 특정 실시양태에서, 중합체는 폴리부틸렌 테레프탈레이트이다.

다양한 실시양태에서, 폴리에스테르는 약 10,000 초과, 또는 약 25,000 초과, 또는 약 10,000 내지 약 1,000,000, 또는 약 50,000 내지 약 750,000, 또는 약 75,000 내지 약 500,000 g/몰의 중량 평균 분자량; ISO 527-1/-2에 의해 측정될 때 23℃에서 약 350 내지 약 14,000, 또는 약 700 내지 약 7,000, 또는 약 1,500 내지 약 3,500 MPa의 인장 모듈러스; ISO 527-1/-2에 의해 측정될 때 23℃에서 약 15 내지 약 150, 또는 약 35 내지 약 75 MPa의 인장 강도(항복 응력); 및/또는 IS 527-1/-2에 의해 측정될 때 23℃에서 약 1 내지 약 20, 또는 약 2 내지 약 10, 또는 약 3 내지 약 5%의 신장률(항복 변형)을 가진다. 사용될 수 있는 적합한 폴리에스테르의 예는 BASF Corporation에서 시판하는 ULTRADUR® 폴리부틸렌 테레프탈레이트를 포함하나 이에 한정되지 않는다. BASF의 ULTRADUR® 열가소성 폴리에스테르는 비강화(비충전) 또는 강화(충전, 예컨대 충전 유리)될 수 있는 폴리부틸렌 테레프탈레이트(PBT)계 반결정질 열가소성 폴리에스테르이다.

아세탈 중합체의 적합한 비제한적 예는 폴리옥시메틸렌이다. 아세탈 중합체는 추가로 단독중합체, 공중합체, 또는 단독중합체와 공중합체의 혼합물로서 정의될 수 있다. 전형적으로, 아세탈 중합체는 추가로 폴리옥시메틸렌으로 정의된다. 폴리옥시메틸렌은 추가로 단독중합체, 공중합체, 또는 단독중합체와 공중합체의 혼합물로서 정의될 수 있다. 폴리옥시메틸렌은 폴리옥시메틸렌 단독중합체(-(-O-CH2-)n-)로 추가로 정의될 수 있으며, 여기서 n은 1보다 큰 임의의 수일 수 있다. 당업계에 공지된 바와 같이, 폴리옥시메틸렌의 단독중합체는 전형적으로 음이온 촉매작용에 의해 무수 포름 알데히드를 중합함으로써 합성된 다음 아세트산 무수물과의 반응에 의해 안정화된다. 다른 예로서, 폴리옥시메틸렌은 폴리옥시메틸렌 공중 합체일 수 있다. 역시 당업계에 공지된 바와 같이, 폴리옥시메틸렌의 공중합체는 산 촉매작용을 통해 포름알데히드를 트리옥산으로 전환한 다음, 트리옥산을 디옥솔란 또는 에틸렌 옥사이드와 반응시켜 산 촉매를 사용하여 공중합체를 형성함으로써 합성될 수 있다.

다양한 실시양태에서, 폴리옥시메틸렌은 약 10,000 초과, 또는 약 25,000 초과, 또는 약 10,000 내지 약 1,000,000, 또는 약 50,000 내지 약 750,000, 또는 약 75,000 내지 약 500,000 g/몰의 중량 평균 분자량; ISO 527-1/-2에 의해 측정될 때 23℃에서 약 20 내지 약 200, 또는 약 40 내지 약 100 MPa의 인장 강도(항복 응력); ISO 527-1/-2에 의해 측정될 때 23℃에서 약 1 내지 약 40, 또는 약 2 내지 약 20, 또는 약 4 내지 약 10%의 신장률(항복 변형); 및/또는 ISO 527-1/-2에 의해 측정될 때 23℃에서 약 500 내지 약 16,000, 또는 약 1,000 내지 약 8,000, 또는 약 2,000 내지 약 4,000 MPa의 인장 모듈러스를 가진다. 사용될 수 있는 적합한 폴리옥시메틸렌의 예는 BASF Corporation에서 시판하는 ULTRAFORM® 폴리옥시메틸렌을 포함하나 이에 한정되지 않는다.

바람직한 실시양태에서, 열가소성 조성물(10)은 당업자에 의해 TPU로서 기재될 수 있는 열가소성 폴리우레탄 엘라스토머(TPU), 열가소성 폴리우레탄 또는 TPE-U'를 포함한다. 물론, 열가소성 조성물(10)은 하나 이상의 TPU를 포함할 수 있는 것으로 고려된다. 일반적으로, TPU는 하나 이상의 폴리올, 하나 이상의 사슬 연장 제(예컨대, 디올) 및 이소시아네이트 성분의 반응 생성물을 포함한다. TPU는 전형적으로 경질 및 연질 세그먼트를 포함하는 선형 세그먼트 중합체 블록을 포함한다. 임의의 특정 이론에 구속되지 않고, 연질 세그먼트는 극성이 낮고 열가소성 폴리 우레탄에 탄성 특성을 제공하는 엘라스토머 매트릭스를 형성하는 것으로 여겨진다. 경질 세그먼트는 연성 세그먼트보다 더 짧고, 극성이 더 높으며, 물리적 가교 및 강화 충전제 둘 다로서 기능하는 다기능 결합점으로서 작용하는 것으로 여겨진다. 물리적 가교는 열이 가해지면 사라지므로 열가소성 폴리우레탄이 다양한 가공 방법에 사용될 수 있게 하는 것으로 여겨진다.

TPU는 인성, 저온 가요성, 강도, 내마모성, 투명성 및 내화학성으로 당업계에 알려져 있다. 이들 물리적 특성은 이소시아네이트, 선형 중합체 글리콜 및/또는 저분자량 디올의 성질 및 양을 조정함으로써 상이한 최종 용도에 맞추어질 수 있다.

TPU는 추가로 폴리에테르 열가소성 폴리우레탄(즉, 폴리에테르계 TPU), 폴리에스테르 열가소성 폴리우레탄(즉, 폴리에스테르계 TPU), 또는 폴리에테르 열가소성 폴리우레탄과 폴리에스테르 열가소성 폴리우레탄의 조합으로서 정의될 수 있다. 즉, TPU는 이소시아네이트와 폴리에테르 폴리올, 폴리에스테르 폴리올, 지방족 또는 올레핀계 폴리올 또는 이들 폴리올의 조합의 반응 생성물이거나 또는 이를 포함하는 것으로 추가로 정의될 수 있다. 대안적으로, TPU는 이소시아네이트와 선형 중합체 글리콜(예컨대, 중량 평균 분자량이 약 500 내지 약 8,000 g/mol), 저분자량 디올(예컨대, 중량 평균 분자량이 약 50 내지 약 600 g/mol) 및/또는 폴리올의 다중 부가 반응으로부터 생성된 다중-블록 공중합체로서 추가로 정의 될 수 있다. 전형적으로 TPU는 상기 개시한 바와 같이 경질 세그먼트와 연질 세그먼트의 비율을 변경하여 얻을 수 있다. 탄성률, 하중-지지 용량(압축 응력), 인열 강도 및 비중과 더불어 쇼어 경도와 같은 물리적 특성은 일반적으로 경질 세그먼트 대 연질 세그먼트의 비율이 증가함에 따라 증가한다.

본 개시 내용의 목적을 위해, "폴리에스테르계" TPU는 그 안에 존재하는 둘 이상의 에스테르기를 포함하고 및/또는 폴리에스테르 결합을 포함하는 반응물로부터 형성되는 TPU이다. 마찬가지로, 본 출원의 목적을 위해서도, "폴리에테르계" TPU는 그 안에 존재하는 적어도 2개의 에테르기를 포함하고 및/또는 폴리에테르 결합을 포함하는 반응물로부터 형성되는 TPU이다. 폴리에스테르계 및 폴리에테르계 TPU 모두에 대해, 반응물을 사용하여 폴리에스테르 또는 폴리에테르 기를 포함하지 않는 TPU를 형성할 수 있음을 이해해야 한다. 또한, 본 개시의 목적에 적합한 TPU는 폴리에스테르계 또는 폴리에테르계 TPU에 한정되지 않으며, 에테르 또는 에스테르 기를 포함하지 않는 다른 TPU도 적합할 수 있음을 이해해야 한다. 하나 이상의 TPU가 열가소성 조성물에 포함되는 경우, 하나 초과의 TPU는 본 명세서에 기재된 TPU의 설명을 충족시키고, 추가의 TPU는 임의의 특정 TPU로 제한되지 않고, 전형적으로는 폴리에테르계 TPU 및/또는 폴리에스테르계 TPU를 포함한다.

많은 실시양태에서, TPU는, 폴리에스테르계 또는 폴리에테르계 TPU 중의 폴리에스테르 폴리올 또는 폴리에테르 폴리올에 더하여, 사슬 연장제의 반응 생성물을 더 포함한다. 다른 실시양태에서, TPU는 폴리에스테르 폴리올 및/또는 폴리에테르 폴리올 없이 사슬 연장제와 이소시아네이트의 반응 생성물을 포함할 수 있다. 적합한 사슬 연장제는 에틸렌 글리콜, 프로필렌 글리콜, 부틸렌 글리콜, 1,4-부탄디올, 부텐디올, 부틴디올, 자일릴렌 글리콜, 아밀렌 글리콜, 1,4-페닐렌-비스-베타-히드록시 에틸 에테르, 1,3-페닐렌-비스-베타-히드록시 에틸 에테르, 비스-(히드록시-메틸-시클로헥산), 헥산디올 및 티오디글리콜을 포함하는 디올; 에틸렌 디아민, 프로필렌 디아민, 부틸렌 디아민, 헥사메틸렌 디아민, 시클로헥살렌 디아민, 페닐렌 디아민, 톨릴렌 디아민, 자일릴렌 디아민, 3,3'-디클로로벤지딘 및 3,3'-디니트로벤지딘을 포함하는 디아민; 에탄올 아민, 아미노프로필 알코올, 2,2- 디메틸 프로판올 아민, 3-아미노시클로헥실 알코올 및 p-아미노벤질 알코올을 포함하는 알칸올 아민; 및 임의의 상기 언급된 사슬 연장제의 조합의 군에서 선택될 수 있으나, 이에 한정되지 않는다.

일 실시양태에서, TPU는 폴리에스테르 열가소성 폴리우레탄이며, 폴리에스테르 폴리올, 이소시아네이트 성분 및 사슬 연장제의 반응 생성물을 포함한다. 적합한 폴리에스테르 폴리올은 전형적으로 디카르복실산과 하나 이상의 1급 히드록실기를 갖는 글리콜의 반응으로부터 생성된다. 적합한 디카르복실산은 아디프산, 메틸 아디프산, 숙신산, 수베르산, 세바스산, 옥살산, 글루타르산, 피멜산, 아젤라산, 프탈산, 테레프탈산, 이소프탈산 및 이의 조합을 포함하지만, 이에 한정되지 않는다. 폴리에스테르 폴리올의 제조에 사용하기 적합한 글리콜은 에틸렌 글리콜, 부틸렌 글리콜, 헥산디올, 비스(히드록시메틸시클로헥산), 1,4-부탄디올, 디에틸렌 글리콜, 2-메틸-프로판디올, 3-메틸-펜탄디올, 2,2-디메틸 프로필렌 글리콜, 1,3-프로필렌 글리콜 및 이의 조합을 포함하지만 이에 한정되지 않는다. 본 발명에 사용될 수 있는 적합한 폴리에스테르 열가소성 폴리우레탄의 구체적인 예는 BASF Corporation에서 시판하는 ELASTOLLAN® 폴리에스테르 열가소성 폴리우레탄을 포함하지만 이에 한정되지 않는다.

대안적인 실시양태에서, TPU는 폴리에스테르 열가소성 폴리우레탄이며, 적합한 사슬 연장제, 이소시아네이트 성분 및 중합체 폴리올의 반응 생성물을 포함한다. 적합한 사슬 연장제는 상기에 개시되어 있다. 본 발명에 사용될 수 있는 적합한 폴리에스테르 열가소성 폴리우레탄의 구체적인 예는 BASF Corporation에서 시판하는 ELASTOLLAN® 폴리에스테르 열가소성 폴리우레탄을 포함하지만 이에 한정되지 않는다.

추가의 실시양태에서, TPU는 폴리에테르 열가소성 폴리우레탄이고, 폴리에테르 폴리올, 이소시아네이트 성분 및 사슬 연장제의 반응 생성물을 포함한다. 적합한 폴리에테르 폴리올은 폴리테트라메틸렌 글리콜, 폴리에틸렌 글리콜, 폴리프로필렌 글리콜 및 이들의 조합을 포함하지만 이에 한정되지 않는다. 또 다른 실시양태에서, TPU는 폴리에테르 열가소성 폴리우레탄이며, 사슬 연장제와 이소시아네이트 성분의 반응 생성물을 포함한다. 열가소성 폴리우레탄의 원하는 특성에 따라 당업자에 의해 당업계에 공지된 임의의 사슬 연장제가 사용될 수 있음을 이해해야 한다. 본 발명에 사용될 수 있는 적합한 폴리에테르 열가소성 폴리우레탄의 구체적인 예는 BASF Corporation사가 시판하는 ELASTOLLAN® 폴리에테르 열가소성 폴리우레탄을 포함하지만 이에 한정되지 않는다.

추가의 실시양태에서, TPU는 지방족 또는 올레핀계 열가소성 폴리우레탄이며, 지방족 또는 올레핀계 열가소성 폴리올, 이소시아네이트 성분 및 사슬 연장제의 반응 생성물을 포함한다. 적합한 폴리에테르 폴리올은 수소화된 폴리부타디엔 또는 수소화되지 않은 폴리부타디엔 및 이들의 조합을 포함하거나 또는 폴리에스테르 및/또는 폴리에테르 폴리올과의 조합으로 포함하나 이에 한정되지 않는다. 열가소성 폴리우레탄의 원하는 특성에 따라 당업자에 의해 당업계에 공지된 임의의 사슬 연장제가 사용될 수 있음을 이해해야 한다.

전형적으로, TPU를 형성하는 데 사용되는 폴리에테르, 폴리에스테르, 지방족 또는 올레핀계 폴리올은 약 600 내지 약 3,000 g/mol의 중량 평균 분자량을 갖는다. 그러나, 폴리올은 이 분자량 범위로 제한되지 않는다. 한 실시양태에서, TPU를 형성하는 데 사용되는 출발 물질(예컨대, 선형 중합체 글리콜, 저분자량 디올 및/또는 폴리올)은 대략 2의 평균 작용가를 갖는다. 예컨대, 임의의 예비중합체 또는 단량체는 TPU에서 분지점이 없거나 거의 없는 고분자량 선형 사슬의 형성을 촉진하기 위해 2개의 말단 반응성 기를 가질 수 있다.

TPU를 형성하는 데 사용되는 이소시아네이트 성분은 전형적으로 이소시아네이트, 디이소시아네이트, 폴리이소시아네이트 및 이들의 조합을 포함하나 이에 한정되지 않는다. 이소시아네이트 성분은 하나 이상의 상이한 이소시아네이트를 포함 할 수 있다. 한 실시양태에서, 이소시아네이트 성분은 n-작용성 이소시아네이트를 포함한다. 이 실시양태에서, n은 전형적으로 약 2 내지 약 5, 보다 전형적으로는 약 2 내지 약 4, 더욱 더 전형적으로는 약 2 내지 약 3, 가장 전형적으로는 약 2의 수이다. n은 정수일 수 있거나 또는 약 2부터 약 5까지의 중간 값을 가질 수 있음을 이해해야 한다. 이소시아네이트 성분은 전형적으로 방향족 이소시아네이트, 지방족 이소시아네이트, 및 이들의 조합의 군으로부터 선택된 이소시아네이트를 포함한다. 다른 실시양태에서, 이소시아네이트 성분은 헥사메틸렌 디이소시아네이트(HDI), 디시클로헥실-메틸-디이소시아네이트(H12MDI), 이소포론-디이소시아네이트 및 이들의 조합과 같은 지방족 이소시아네이트를 포함한다. 이소시아네이트 성분이 지방족 이소시아네이트를 포함하는 경우, 이소시아네이트 성분은 또한 개질 된 다가 지방족 이소시아네이트, 즉, 지방족 디이소시아네이트 및/또는 지방족 폴리이소시아네이트의 화학 반응을 통해 얻어지는 생성물을 포함할 수 있다. 예는 우레아, 비우렛, 알로파네이트, 카보디이미드, 우레톤이민, 이소시아누레이트, 우레탄 기, 이량체, 삼량체 및 이들의 조합을 포함하나, 이에 한정되지 않는다. 이소시아네이트 성분은 또한 개별적으로 또는 폴리옥시알킬렌글리콜, 디에틸렌 글리콜, 디프로필렌 글리콜, 폴리옥시에틸렌 글리콜, 폴리옥시프로필렌 글리콜, 폴리옥시프로필렌폴리옥시에틸렌 글리콜, 폴리에스테롤, 폴리카프로락톤 및 이들의 조합과의 반응 생성물로 사용되는 개질된 디이소시아네이트를 포함할 수 있으나, 이에 한정되지 않는다.

대안적으로, 이소시아네이트 성분은 방향족 이소시아네이트를 포함할 수 있다. 이소시아네이트 성분이 방향족 이소시아네이트를 포함하는 경우, 방향족 이소시아네이트는 전형적으로 화학식 R'(NCO)z에 상응하며, 여기서 R'는 방향족이고 z는 R'의 원자가에 해당하는 정수이다. 일반적으로 z는 2 이상이다. 방향족 이소시아네이트의 적합한 예는 테트라메틸자일릴렌 디이소시아네이트(TMXDI), 1,4-디이소시 아네이토벤젠, 1,3-디이소시아네이토-o-자일렌, 1,3-디이소시아네이토-p-자일렌, 1,3-디이소시아네이토-m-자일렌, 2,4-디이소시아네이토-1-클로로벤젠, 2,4-디이소시아네이토-1-니트로-벤젠, 2,5-디이소시아네이토-1-니트로벤젠, m-페닐렌 디이소시아네이트, p-페닐렌 디이소시아네이트, 2,4-톨루엔 디이소시아네이트, 2,6-톨루엔 디이소시아네이트, 2,4- 및 2,6-톨루엔 디이소시아네이트의 혼합물, 1,5-나프탈렌 디이소시아네이트, 1-메톡시-2,4-페닐렌 디이소시아네이트, 4,4'-디페닐메탄 디이소시아네이트, 2,4'-디페닐메탄 디이소시아네이트, 4,4'-비페닐렌 디이소시아네이트, 3,3'-디메틸-4,4'-디페닐메탄 디이소시아네이트, 3,3'-디메틸디페닐메탄-4,4'-디이소시아네이트, 4,4',4"-트리페닐메탄 트리이소시아네이트 폴리메틸렌 폴리페닐렌 폴리이소시아네이트 및 2,4,6-톨루엔 트리이소시아네이트와 같은 트리이소시아네이트, 4,4'-디메틸-2,2'-5,5'-디페닐메탄 테트라이소시아네이트와 같은 테트라이소시아네이트, 톨루엔 디이소시아네이트, 2,2'-디페닐메탄 디이소시아네이트, 2,4'-디페닐메탄 디이소시아네이트, 4,4'-디페닐메탄 디이소시아네이트, 폴리메틸렌 폴리페닐렌 폴리이소시아네이트, 이들의 상응하는 이성질체 혼합물, 및 이들의 조합을 포함하나 이에 한정되지 않는다. 대안적으로, 방향족 이소시아네이트는 m-TMXDI 및 1,1,1-트리메틸올 프로판의 트리이소시아네이트 생성물, 톨루엔 디이소시아네이트와 1,1,1-트리메틸올프로판의 반응 생성물, 및 이들의 조합을 포함 할 수 있다. 한 실시양태에서, 이소시아네이트 성분은 메틸렌 디페닐 디이소시아네이트, 톨루엔 디이소시아네이트, 헥사메틸렌 디이소시아네이트, H12MDI, 및 이들의 조합의 군으로부터 선택된 디이소시아네이트를 포함한다. 이소시아네이트 성분은 또한 당업자에 의해 결정되는 바와 같은 임의의 양으로 폴리올 및/또는 사슬 연장제와 반응할 수 있다.

이소시아네이트 성분은 당업자에 의해 결정된 바와 같은 임의의 양으로 폴리올 및/또는 사슬 연장제와 반응할 수 있다. 전형적으로, 이소시아네이트 및 폴리올 및/또는 사슬 연장제는 약 80 내지 약 130, 대안적으로 약 90 내지 약 120, 보다 전형적으로는 약 95 내지 약 105, 가장 전형적으로는 약 105 내지 약 110의 이소시아네이트 지수로 반응한다.

중합체, 에컨대 TPU를 형성하는 데 다양한 첨가제가 사용될 수 있다. 적합한 첨가제는 소포제, 가공 첨가제, 가소제, 연쇄 종결제, 표면활성제, 접착 촉진제, 난연제, 항산화제, 물 제거제, 흄드 실리카, 염료, 자외광 안정화제, 충전제, 산성화제, 틱소트로피제, 전이 금속, 촉매, 발포제, 계면활성제, 가교제, 불활성 희석제, 및 이들의 조합을 포함하나 이에 한정되지 않는다. 일부 특히 적합한 첨가제는 가수 분해를 감소시키기 위한 카보디이미드, 산화 및 황변을 감소시키기 위한 힌더드 페놀 및 힌더드 아민 광안정화제, UV 광안정화를 증가시키기 위한 벤조트리아 졸, 유리 충전제, 및 TPU 조성물의 정전기 방지 특성을 증가시키기 위한 술폰산의 염을 포함하지만, 이에 한정되지 않는다. 첨가제(들)는 당업자에 의해 요망되는 임의의 양으로 포함될 수 있다. 다양한 실시양태에서, TPU는 약 25,000 초과, 또는 약 2,000,000 초과, 또는 약 50,000 내지 약 1,000,000, 또는 약 100,000 내지 약 500,000 g/mol의 중량 평균 분자량; ASTM D412에 의해 측정될 때 23℃에서 약 10 내지 약 300, 또는 약 20 내지 약 150, 또는 약 40 내지 약 75 MPa의 인장 강도(항복 응력); ASTM D412에 의해 측정될 때 23℃에서 약 125 내지 약 600, 또는 약 250 내지 약 500%의 신장률(항복 변형); 및/또는 ASTM D412에 의해 측정될 때 23℃에서 약 50 내지 약 350, 또는 23℃에서 약 100 내지 약 700 MPa의 인장 모듈러스를 갖는다. 사용될 수 있는 적합한 TPU의 예는 BASF Corporation에서 시판하는 ELASTOLLAN® TPU를 포함하지만 이에 한정되지 않는다.

중합체는 전형적으로 열가소성 조성물(10) 100 중량부당 약 5 내지 약 95, 또는 약 40 내지 약 90, 또는 약 60 내지 약 85 중량부의 양으로 열가소성 조성물(10) 중에 존재한다. 열가소성 조성물(10)에 포함되는 중합체의 양은 상기 범위 밖에서 변할 수 있지만, 전형적으로는 이들 범위 내의 정수 및 분수 값이다. 다시 말해서, 중합체는 전형적으로 열가소성 조성물(10) 100 중량부를 기준으로 약 5 내지 약 95의 범위 내의 임의의 값 또는 그 사이의 값의 범위를 가질 수 있다. 또한, 열가소성 중합체 조성물(10)에는 하나 초과의 중합체 유형이 포함될 수 있는데, 이 경우 포함되는 모든 중합체의 총량이 상기 범위 내에 있는 것으로 이해해야 한다.

세라믹 미소구체

열가소성 조성물(10)은 미소구체(12)를 포함한다. 미소구체(12)는 중실 또는 중공일 수 있다. 전형적으로, 미소구체(12)는 중실 구 (또는 둥근) 형상이다. 일부 실시양태에서, 미소구체(12)는 둥근형 이외의 형상, 예컨대 이방성 형상, 불규칙 형상, 깎인 면 형상을 갖는다. 즉, 일부 실시양태에서 미소구체(12)는 항상 구형이거나 둥근형인 것은 아니라는 것을 이해해야 한다. 일부 실시양태에서, 미소구체(12)의 크기는 나노미터 내지 마이크로미터의 범위이다. 다른 실시양태에서, 미소구체 (12)의 크기는 마이크로미터부터 센티미터까지의 범위이다. 미소구체(12)는 금속, 중합체, 세라믹 및/또는 유리를 포함하거나, 본질적으로 이것으로 구성되거나 또는 이것으로 구성된다.

일부 실시양태에서, 미소구체(12)는 블레이드(16)의 절단 재료(예컨대, 금속)의 경도 이상의 경도를 갖는다. 일부 그러한 실시양태에서, 미소구체(12)는 금속 또는 세라믹을 포함할 수 있다. 다른 실시양태에서, 미소구체(12)는 절단 재료의 경도보다 작은 경도를 갖지만, 여전히 우수한 내절단성을 나타낸다. 일부 이러한 실시양태에서, 미소구체(12)는 아라미드(예컨대, 폴리-파라페닐렌 테레프탈아미드) 또는 화이버 글라스를 포함할 수 있다. 이러한 실시양태에서, 아라미드는 당업계에 공지된 임의의 것일 수 있지만, 전형적으로는 NOMEX®, KEVLAR®, TWARON® 및/또는 NEW STAR™와 같은 상표명으로 판매되는 AABB 중합체로서 추가로 정의된다.

많은 실시양태에서, 세라믹 미소구체(12)는 알칼리 알루미노 실리케이트 세라믹을 포함하는 경질 고밀도 구형 마이크론 스케일 입자이다. 미소구체(12)는 중실 또는 중공일 수 있다. 전형적으로, 미소구체(12)는 중실, 구 (또는 둥근) 형상이고 백색 외관이다. 많은 실시양태에서, 세라믹 미소구체(12)는 약 2.0 내지 약 2.8, 또는 약 2.4 내지 약 2.6 g/cm3의 비중을 갖는다.

일부 실시양태에서, 세라믹 미소구체(12)는 황산바륨을 포함하나 이에 한정되지 않는 방사선 불투과성인 재료로 제조될 수 있다. 이러한 실시양태에서, 컨베이어 벨트는 열가소성 조성물(10)로 제조되거나 또는 이로부터 형성될 수 있으며, 임의의 분리된 컨베이어 벨트 조각이 x-레이 장치에 의해 쉽게 검출될 수 있어, 그러한 컨베이어 벨트 상에서 운반되는 제품, 예컨대 식품의 오염을 방지할 수 있다.

세라믹 미소구체(12)의 구 (둥근) 형상은 (1) 성형 동안 흐름 유도된 배향(즉, 열가소성 조성물(10)로 형성되는 물품의 수축)을 최소화하고; (2) 블레이드(16)의 절단 에지(예컨대, 나이프 또는 길로틴과 같은 절단 장비의 금속 블레이드(16))가 개별 세라믹 미소구체(12) 주위로 미끄러지거나 또는 절단 에지가 열가소성 조성물(10)로 형성된 물품(예컨대, 컨베이어 벨트)과 접촉할 때 개별 세라믹 미소구체(12)를 옆으로 밀도록 돕는다. (2)에 관해, 세라믹 미소구체(12)의 형상 및 경도는 블레이드(16) 에지와의 무딘 접촉을 최소화하고, 절단 동안 항력을 감소 시키며, 심지어 열가소성 조성물(10)로부터 형성된 물품과 접촉할 때 절단 에지를 예리하게 하는 역할을 할 수 있다.

세라믹 미소구체(12)의 입자 크기는 열가소성 조성물(10)이 가공 가능(예컨대, 압출 가능, 사출성형 가능 등)하고 매끄러운 표면(14)(예컨대, 쇼 표면)을 생성할 수 있을 만큼 충분히 작아야 하지만, 블레이드(16) 에지의 폭보다 커야 (상기 폭보다 큰 직경을 가져야) 한다. 입자가 너무 작은 경우, 입자가 블레이드(16) 에지의 경로에서 편향되지 않아, 결과적으로 블레이드(16) 에지를 둔하게 하는 무딘 접촉을 초래하는 것으로 여겨진다. 블레이드(16) 에지는 대략 0.1 μm 폭일 수 있다.

본원에 기재된 바와 같은 입자 크기는 D-값(D10, D50 및 D90)에 의한 것이다. D-값은 입자가 오름차순 질량 기준으로 정렬될 때 샘플의 질량을 지정된 백분율로 나누는 구의 직경이다. 예컨대, D10은 샘플 질량의 10%가 이 값보다 작은 직경을 가진 입자로 이루어지는 직경이다. D50은 샘플 질량의 50%가 이 값보다 작고 샘플 질량의 50%가 이 값보다 큰 입자의 직경이다. D90은 샘플 질량의 90%가 이 값보다 작고 입자 질량의 10%가 이 값보다 큰 입자의 직경이다. 일반적으로, 세라믹 미소구체(12)로부터의 적합한 입자 직경 범위는 약 0.1 내지 약 200 ㎛이다. 더 구체적으로는, 많은 실시양태에서, 세라믹 미소구체(12)는 다음과 같은 D-값(D10, D50 및 D90)으로 입자 크기 분포를 갖는다: 약 20 내지 약 80, 또는 약 5 내지 약 35, 또는 약 8 내지 약 30, 또는 약 7 내지 약 11, 또는 약 13 내지 약 17, 또는 약 24 내지 약 32, 또는 약 13 내지 약 30 ㎛의 D90 입자 크기; 약 1 내지 약 15, 또는 약 2 내지 약 11, 또는 약 1 내지 약 5, 또는 약 2 내지 약 12, 또는 약 2 내지 약 6, 또는 약 8 내지 약 12 μm의 D50 입자 크기 12; 및/또는 약 1의 D10 입자 크기.

또한, 많은 실시양태에서, 세라믹 미소구체(12)는 모스 경도 규모에서 약 1 내지 약 15, 또는 약 1 내지 약 10, 또는 약 2 내지 약 8의 경도를 갖는다. 세라믹 미소구체(12)는 블레이드(16)의 재료보다 단단하고 강해야 한다. 더 단단한 세라믹 미소구체(12)는 블레이드(16) 에지의 측면으로부터 재료를 긁거나 침식시킴으로써 야기되는 예리화 효과를 갖는다. 이 예리화 효과는 세라믹 미소구체(12)와 블레이드(16) 에지 사이의 무딘 접촉이 방지되는 경우에만 발생할 수 있다. 많은 실시양태에서, 세라믹 미소구체(12)는 약 4,200 kg/cm2보다 큰 파쇄 강도 및 모스 경도 규모에서 약 6의 경도를 갖는다.

세라믹 미소구체(12)의 입자 형상, 크기 및 경도의 조합은, 본 발명의 바람직한 실시양태에, 내절단성 개선, 절단 항력(저항) 감소 및 블레이드(16) 둔화 감소의 고유한 특성 조합을 제공한다.

이하 표 1을 참조하면, 상이한 재료에 대한 결합 유형 및 대략적인 결합 에너지의 비교가 기재되어 있다.

[표 1]

최대 200 kcal/mol의 강도를 갖는 금속 결합에 의해 결합된 고강도 블레이드(16)(예컨대 나이프, 길로틴 등)의 실시양태는 최대 370 kcal/mol의 강도를 갖는 이온 결합에 의해 결합된 세라믹 재료(예컨대, 세라믹 미소구체(12))에 의해 긁힐 수 있다. 이론에 구속되지 않고, 세라믹 미소구체(12)는 절단, 분쇄 또는 파단되지 않고 대신에 힘이 충분히 감소되도록 블레이드(16)의 힘을 중합체의 더 큰 영역에 분배하므로, 열가소성 조성물(10)의 표면(14)이 블레이드(16)에 의해 절단되는 것이 방지된다고 여겨진다.

이제 도 1을 참조하면, (판형 필러(20)를 포함하고 세라믹 미소구체(12)를 포함하지 않는) 종래 기술/비교 열가소성 조성물(18)로부터 형성된 물품의 종래 기술/비교 표면(22)과 접촉하는 블레이드(16)의 개략도가 도시되어 있다. 도 1에서, 비교 열가소성 조성물(18)의 비교 표면(22)은 블레이드(16)에 힘이 가해질 때 절단되고, 블레이드(16)는 비교 표면(22)과 접촉한다. 비교 열가소성 조성물(18)은 판형 충전제(20)를 포함한다. 그래서, 블레이드(16)와 판형 필러(20)(또는 그 물질에 대한 임의의 연질 및/또는 임의의 비원형 필러) 사이의 무딘 접촉이 비교 표면(22)에서 그리고 비교 열가소성 조성물(18) 내에서 발생하여, 비교 열가소성 조성물(18) 내에 유의적인 절단/갭 및 블레이드(16)의 유의적인 둔화를 야기하고, 심지어 비교 열가소성 조성물(18)의 일부가 파괴되게 할 수 있다.

이제 도 2를 참조하면, (바람직한 실시양태와 같은 세라믹 미소구체를 포함하는) 본 발명의 열가소성 조성물(10)로부터 형성된 물품의 표면(14)과 접촉하는 블레이드(16)의 개략도가 도시되어 있다. 일부 실시양태에서, 세라믹 미소구체(12)는 블레이드(16)에 의해 가해지는 힘을 분배하는 것을 도와 최종 압력이 열가소성 조성물(10)에 포함된 열가소성 수지의 결합 에너지 미만으로 유지되도록 하기 때문에, 블레이드(16)에 힘이 가해져서 블레이드(16)가 열가소성 조성물(10)의 표면(14)과 접촉할 때 표면(14)이 절단되지 않는다. 즉, 세라믹 미소구체(12)는 개선된 내절단성을 열가소성 조성물(10)에 제공한다. 도 2의 실시양태에서는, 블레이드(16)에 힘이 가해질 때 열가소성 조성물(10)의 표면(14)이 절단되도록 충분한 양의 힘이 블레이드(16)에 인가된다. 도 2에서, 블레이드(16)와 세라믹 미소구체(12) 사이의 무딘 접촉이 방지되므로, 블레이드(16)가 열가소성 조성물(10) 내로 들어갈 때 블레이드(16)의 측면이 세라믹 미소구체(12)와 접촉하여 이에 의해 예리하게 된다. 결국, 세라믹 미소구체(12)는 열가소성 조성물(10)의 절단 크기를 최소화하고, 블레이드(16)의 항력을 감소시키며, 적어도 블레이드(16)의 둔화를 최소화하거나, 일부 경우에 블레이드(16)를 예리하게 한다.

또한, 상기 결합 강도의 관점에서, 세라믹 미소구체(12)는 블레이드(16)의 경로에서 편향되어 절단되지 않을 것이며, 이는 블레이드(16)의 측면(예컨대, 나이프의 측면)과 접촉하여 더 연질의 금속 블레이드(16)를 예리하게 할 것이다. 즉, 블레이드(16)와 열가소성 조성물(10) 사이의 절단 동작/접촉 동안 더 연질의 금속 블레이드(16) 벽에 대한 더 경질의 세라믹 미소구체의 접촉/러빙이 종래의 나이프 샤프터와 유사하게 나이프를 예리하게 할 것이다.

세라믹 미소구체(12)는 전형적으로 열가소성 조성물(10) 100 중량부를 기준으로 약 5 내지 약 95, 또는 약 10 내지 약 60, 또는 약 15 내지 약 40 중량부의 양으로 열가소성 조성물(10) 중에 존재한다. 열가소성 조성물(10)에 포함된 세라믹 미소구체(12)의 양은 상기 범위 밖에서 변할 수 있지만, 전형적으로는 이들 범위 내의 정수 및 분수 값이다. 다시 말해서, 미소구체(12)는 전형적으로 열가소성 조성물(10) 100 중량부를 기준으로 약 5 내지 약 50의 범위 내의 임의의 값 또는 그 사이의 값의 범위를 가질 수 있다. 또한, 1종 초과의 세라믹 미소구체(12)가 열가소성 조성물(10)에 포함될 수 있으며, 이 경우 포함된 모든 세라믹 미소구체(12)의 총량이 상기 범위 내에 있음을 이해해야 한다.

첨가제

열가소성 조성물(10)은 또한 소포제, 가공 첨가제, 왁스, 가소제, 연쇄 종결제, 표면활성제, 접착 촉진제, 난연제, 항산화제, 수분 제거제, 흄드 실리카, 염료, 자외광 안정화제, 충전제, 틱소트로피제, 전이 금속, 촉매, 발포제, 계면활성제, 가교제, 불활성 희석제 및 이들의 조합의 군으로부터 선택된 하나 이상의 첨가제를 포함할 수 있지만, 이에 한정되지 않는다. 일부 특히 적합한 첨가제는 가수분해를 감소시키는 카르보디이미드, 산화 및 황변을 감소시키기 위한 힌더드 페놀 및 힌더드 아민 광안정화제, UV 광안정화를 증가시키는 벤조트리아졸, 유리 충전제, 및 열가소성 조성물(10)의 정전기 방지 특성을 증가시키는 술폰산의 염을 포함하지만, 이에 한정되지 않는다. 첨가제(들)는 당업자의 요망에 따라 임의의 양으로 포함될 수 있다.

일부 실시양태에서, 열가소성 조성물(10)은 황산바륨과 같은 방사선 불투과성 충전제를 포함한다. 이러한 실시양태에서, 컨베이어 벨트는 열가소성 조성물(10)로 제조되거나 그로부터 형성될 수 있으며, 임의의 분리된 컨베이어 벨트 조각은 x-레이 장치에 의해 용이하게 검출될 수 있어, 이러한 컨베이어 벨트 상에서 운반되는 제품, 예컨대 식품의 오염을 방지할 수 있다.

열가소성 조성물의 특성

본 발명의 열가소성 조성물(10)의 내절단성 및 항력을 평가하기 위한 바람직한 시험 방법이 도 3 및 4에 개략적으로 도시되어 있다. 그러나, 바람직한 시험 방법은 범위가 제한되거나 배타적인 것으로 의도되지 않으며, 당업자라면, 기본 개념을 벗어나지 않고서 바람직한 시험 방법의 변형이 가능하고, 바람직한 시험 방법의 이러한 변형이 동일한 조건 하에서 시험된 2개의 재료를 비교하는 데 사용되는 데이터를 제공할 것이라는 것을 이해할 것이다. 적용된 하중의 크기, 캔틸레버 빔 길이, 맨드릴 직경 및 면도기 선택을 비롯한 다른 시험 매개변수 및 장비 설계가 사용될 수 있고 다른 구성도 바람직한 시험 방법에 용이하게 통합될 수 있으며 바람직한 시험 방법의 특정 구성은 범위를 제한하는 것이 아니라 오직 명확성 및 설명을 위해 도시되고 설명되는 것이다.

열가소성 조성물(10)의 내절단성은 컨베이어 벨트 적용에서 현재 사용되는 종래의 열가소성 수지, 특히 ULTRAFORM® N2320과의 직접 비교로서 평가된다. 도 3에 개략적으로 도시된 제1 시험 방법("절단-저항 시험")은 재료의 절단-저항 및 절단 공구, 예컨대 블레이드(16)에 미치는 둔화 영향을 평가하기 위해 설계된 것이다. 도 4에 개략적으로 도시된 제2 시험 방법("항력 시험")은 재료의 표면(14)을 가로질러 이동하는 절단 공구, 예컨대 블레이드(16)의 항력을 평가하도록 설계된 것이다.

이제 도 3을 참조하면, 절단-저항 시험은 먼저 단일 스크류 압출기를 사용하여 열가소성 조성물(10)을 2 mm 두께 6 인치 폭의 시험 시트로 가공함으로써 수행된다. 시험 시트는 2.5 인치 직경의 맨드릴(24) 주위를 감싸기에 충분한 길이로 시험 스트립으로 절단된다. 시험 스트립은 맨드릴(24) 주위에 감길 때 시험 스트립의 에지가 겹침 또는 갭 없이 균일한 이음새를 형성하도록 압출 방향에 대해 45°각도로 시험 시트에서 컷팅된다. 전형적으로는, 맨드릴(24) 주위에 시험 스트립을 용이하게 랩핑하기 위하여, 시험 스트립을 121℃에서 20분 동안 대류 오븐에 넣어 연화시킨다. 일단 랩핑되면, 시험 스트립의 에지를 두드림으로써 열가소성 조성물(10)을 포함한 시험 스트립을 맨드릴(24) 주위에 고정한다. ULINE®(모델 번호 H-595-B)의 유틸리티 면도기 교체품과 같은 미사용 유틸리티 면도날(16)을, 블레이드(16)의 중심이 시험 스트립 및 맨드릴(24)의 중앙에 오도록 캔틸레버 빔(26)의 자유 단부에 부착한다. 맨드릴(A)의 중심 축과 캔틸레버 빔 힌지(H) 사이의 거리(D1)는 6 인치이다. 힌지는 블레이드(16)가 시험 스트립의 표면(14)에 수직이 되도록 상승된다. (도 3에 화살표로 도시된 바와 같이) 블레이드(16) 바로 위의 캔틸레버 빔(26)에 2 파운드 힘의 하중(28)이 가해진다. 장치가 바로 위에 설명된 바와 같이 셋팅되면, 맨드릴(24)은 대략 분당 15 회전(rpm)의 속도로 1000 회전으로 회전된다. 시험 후, 시험 스트립을 제거하고 주사 전자 현미경을 통해 분석한다. 시험 스트립에서의 절단 깊이 및 블레이드(16)의 둔화를 측정한다. 절단 깊이는 ULTRAFORM® N2320으로 형성된 시험 스트립의 깊이와 비교되고 위에서 설명한 절단-저항 시험으로 시험되며, 절단-저항 구배는 백분율로 보고된다. 블레이드(16)에 대한 시험의 영향, 예컨대 블레이드(16) 둔화를 또한 ULTRAFORM® N2320으로 형성된 시험 스트립의 시험시 사용한 블레이드(16)와 비교하여 시험 후 분석한다.

전형적인 실시양태에서, 열가소성 조성물(10)은 약 15, 약 20, 약 30, 약 40, 약 50, 약 60, 약 70, 약 80, 또는 약 90% 초과의 절단-저항 구배를 갖는다. 즉, 열가소성 조성물(10)을 포함하는 3개의 시험 스트립에 대한 평균 절단 깊이는 ULTRAFORM® N2320을 포함하는 3개의 시험 스트립에 대한 평균 절단 깊이보다 약 15, 약 20, 약 30, 약 40, 약 50, 약 60, 약 70, 약 80, 또는 약 90% 더 작으며, 모든 시험은 위에서 설명한 절단-저항 시험에 따라 수행된다.

이제 도 4를 참조하면, 재료, 예컨대 열가소성 조성물(10)의 표면에 거쳐 이동하는 절단 공구, 예컨대 블레이드(16)의 항력을 측정하기 위해 이용되는 항력 시험이다. 열가소성 조성물(10)을 2 mm 두께, 4 x 4 인치 플라크로 사출 성형하여 시험 플라크를 형성한다. 플라크를 테이프로 수평면(30)에 접착시킨다. ULINE®(모델 번호 H-595-B)의 유틸리티 면도기 교체품과 같은 미사용의 새로운 유틸리티 면도날(16)을 트래버싱 슬레드(32)에 부착한다. 블레이드(16)의 앞쪽 에지가 시험 플라크의 표면(14)에 걸리는 것을 방지하기 위해 블레이드(16)를 수평에서 15°회전시킨다. 일단 조립되면, 그 위에 블레이드(16)를 갖는 트래버싱 슬레드(32)는, 힘 변환기(34)가 항력을 측정하는 동안 (도 4의 화살표로 도시된 바와 같이) 시험 플라크의 표면(14)에 걸쳐 분당 2 인치의 속도로 당겨진다. 시험되는 열가소성 조성물(10)의 3개의 항력 값의 평균을 ULTRAFORM® N2320으로 형성된 시험 플라크의 3개의 항력 값의 평균과 비교하는데, 모든 항력 시험은 정확히 상기 개시한 바와 같고, 항력 구배는 백분율로 보고된다.

전형적인 실시양태에서, 열가소성 조성물(10)은 약 15, 약 20, 약 30, 약 40, 약 50, 약 60, 약 70, 약 80, 또는 약 90% 초과의 항력 구배를 갖는다. 즉, 열가소성 조성물(10)을 포함하는 3개의 시험 플라크에 대한 평균 항력은 ULTRAFORM® N2320을 포함하는 3개의 시험 플라크에 대한 평균 항력보다 약 15, 약 20, 약 30, 약 40, 약 50, 약 60, 약 70, 약 80, 또는 약 90% 더 작으며, 모든 시험은 위에서 설명한 항력 시험에 따라 수행된다.

전형적으로, 열가소성 조성물(10)은 ASTM D792에 의해 측정될 때 약 1.05 내지 약 1.95, 약 1.1 내지 약 1.85, 약 1.15 내지 약 1.45, 약 1.1 내지 약 1.25, 약 1.12 내지 약 1.2, 또는 약 1.3 내지 약 1.5 g/cm3의 비중을 갖는다. 일 실시양태에서, 열가소성 조성물(10)은 약 1.15 g/cm3의 밀도를 갖는다.

전형적으로, 열가소성 조성물(10)은 ASTM D790에 의해 시험될 때 약 400,000, 약 360,000, 약 320,000, 약 280,000, 약 240,000, 약 200,000, 약 160,000, 약 120,000, 약 80,000, 약 70,000, 약 60,000, 약 50,000, 약 40,000, 약 30,000, 약 20,000, 약 10,000 psi 미만의 굴곡 탄성률을 가진다.

본원에서 사용될 때, "본질적으로 이루어지는"은 충전제, 가소제 및 폴리아미드와 같은 열가소성 조성물(10)의 기본 및 신규 특성을 변경시키는 임의의 요소 또는 요소 조합 뿐만 아니라 임의의 요소 또는 요소 조합의 임의의 양을 배제하는 것을 의미한다. 일 실시양태에서, 열가소성 조성(10)은 본질적으로 TPU 및 세라믹 미소구체(12)로 이루어진다.

열가소성 조성물(10)은 당업계에 공지된 다른 중합체(POM 포함), 당업계에 공지된 다른 충전제(강화 충전제 포함) 및 당업계에 공지된 가소제를 실질적으로 포함하지 않을 수 있다. 바로 위에서 사용된 용어 "실질적으로 포함하지 않는"은 열가소성 조성물(10) 100 중량부당 0.1 중량부 미만, 보다 전형적으로는 0.01 중량부 미만, 가장 전형적으로는 0.001 중량부 미만의 양을 지칭한다.

물품 및 방법:

상기 개시한 바와 같이, 본 개시 내용은 또한 열가소성 조성물(10)로부터 형성된 물품을 포함한다. 본 물품은 다양한 산업에 걸쳐 다양한 응용에 사용될 수 있다. 예컨대, 열가소성 조성물(10) 및 이로부터 형성된 물품은 보호복, 내절단성 장갑 및 보호 안경과 같은 안전 제품을 형성하는 데 사용될 수 있다. 다른 예로서, 열가소성 조성물(10) 및 이로부터 형성된 물품은 도마 및 컨베이어 벨트와 같은 다양한 상업용 및 산업용 제품에 사용될 수 있다.

많은 실시양태에서, 열가소성 조성물(10)은 도마 및 컨베이어 벨트와 같은 상업용 및 산업용 제품을 형성하는 데 사용된다. 이러한 응용에서, 제품은 우수한 내절단성, 감소된 항력을 나타내고, 블레이드(16)와 제품, 예컨대 컨베이어 벨트 사이의 접촉과 관련된 블레이드(16)의 둔화 속도를 최소화한다.

일 실시양태에서, 물품은 컨베이어 벨트이다. 다른 실시양태에서, 물품은 도마이다. 본 개시의 내절단성 열가소성 조성물(10)은 인장 강도, 인열 강도, 파단 신장률, 탄성률, 굴곡 탄성률, 및 넓은 온도 범위에 걸쳐 감소된 항력 및 내절단성 및 또한 (예컨대, 나이프, 길로틴 또는 다이와 같은 절단 장비의) 블레이드(16)와 물품(예컨대, 컨베이어 벨트)이 접촉할 때 블레이드(16) 둔화 속도를 감소시키는 기능과 같은 우수한 물리적 특성을 나타내기 때문에, 물품이 내구성이 있고 오래 지속되며, 작업자 및/또는 절단 장비에 대한 물리적 스트레스를 감소시킬 수 있다.

열가소성 조성물(10) 및 이로부터 형성된 물품에 더하여, 본 개시는 또한 내절단성 열가소성 조성물(10)로부터 형성된 물품 상에서 물체를 절단하는 방법을 제공한다. 상기 방법은 (1) 열가소성 조성물(10)을 포함하는 물품을 제공하는 단계, 및 (2) 블레이드(16)로 상기 물품상의 물체를 절단하는 단계를 포함한다.

전형적인 실시양태에서, 물품은 도마 또는 컨베이어 벨트이다. 블레이드(16)는 전형적으로 금속이며, 나이프, 길로틴 또는 다이(예컨대, 다이-컷팅 보드)와 같은 절단 공구의 일부이다. 일 실시양태에서, 물품은 약 0.1 내지 약 20, 또는 약 0.5 내지 약 8 mm의 두께를 갖는 컨베이어 벨트이다.

하나의 전형적인 실시양태에서, 물체는 육류, 껌 등과 같은 식료품이다. 다른 전형적인 실시양태에서, 물품은 고무 또는 열가소성 물질과 같은 중합체 재료를 포함하는 제품, 예컨대 고무 주방 매트이다.

본 방법은 임의로 열가소성 조성물(10)로 물품을 형성하는 단계를 포함한다. 물품은 압출, 진공 성형, 다이 컷팅 및 사출 성형을 포함하지만 이에 한정되지 않는 다양한 기술로 형성될 수 있다. 물품은 컨베이어 벨트 또는 열가소성 조성물(10)을 포함하고/하거나 이로부터 형성된 임의의 다른 절단 표면일 수 있다.

본 발명은 예시적인 방식으로 개시되었으며, 사용된 용어는 제한이 아니라 설명의 특성상 의도된 것으로 이해되어야 한다. 명백히, 상기 교시에 비추어 본 발명의 많은 수정 및 변형이 가능하다. 그러므로, 첨부된 청구범위의 범위 내에서, 본 발명은 구체적으로 개시된 것과 다르게 실시될 수 있음을 이해해야 한다.

실시예

일련의 물품이 본 개시의 열가소성 조성물로 형성된다. 보다 구체적으로, 열가소성 조성물을 포함하는 실시예 1-12는, 먼저 이축 컴파운딩을 통해 세라믹 입자를 열가소성 조성물에 혼입한 다음, 열가소성 조성물을 절단 깊이 실험을 위해 싱글 스크류 압출로 2 mm 두께 6 인치 폭의 시험 시트로 압출하거나, 항력 실험을 위해 4" x 4" x 2 mm 플라크로 사출 성형함으로써 형성되었다. 실시예 1-12 및 비교예 1-3의 화학식은 열가소성 조성물 100 중량부를 기준으로 한 중량부의 성분량과 함께 하기 표 2에 기재되어 있다.

[표 1]

* 2 lb-f의 하중을 가하여 1,000회 회전에 대한 시험.

**/*** 본 개시의 열가소성 조성물의 절단-저항** 및 항력***을 평가하기 위한 시험 방법은 상기 개시되고 도 3 및 4에 개략적으로 도시되어 있다.

중합체 A는 ASTM 2240에 따라 시험시 경도계 74 Shore D의 경도계; ASTM D-792에 따라 시험시 1.19 g/cm3의 밀도, ASTM D-1525에 따라 시험시 160℃의 비카트 연화 온도, ASTM D-412에 따라 시험시 7,100 psi의 인장 모듈러스, 및 ASTM D-412에 따라 시험시 73,000 psi의 굴곡 탄성률을 갖는 폴리에테르계 열가소성 폴리우레탄이다.

중합체 B는 ASTM 2240에 따라 시험시 경도계 85 Shore D의 경도계; ASTM D-792에 따라 시험시 1.12 g/cm3의 밀도, ASTM D-1525에 따라 시험시 100℃의 비카트 연화 온도, ASTM D-412에 따라 시험시 5,200 psi의 인장 모듈러스, 및 ASTM D-412에 따라 시험시 4,200 psi의 굴곡 탄성률을 갖는 폴리에테르계 열가소성 폴리우레탄이다.

중합체 C는 ASTM 2240에 따라 시험시 경도계 54 Shore D의 경도계; ASTM D-792에 따라 시험시 1.16 g/cm3의 밀도, ASTM D-1525에 따라 시험시 138℃의 비카트 연화 온도, ASTM D-412에 따라 시험시 7,000 psi의 인장 모듈러스, 및 ASTM D-412에 따라 시험시 24,000 psi의 굴곡 탄성률을 갖는 폴리에테르계 열가소성 폴리우레탄이다.

중합체 D는 ASTM D-792에 따라 시험시 1.4 g/cm3의 밀도, ISO 306에 따라 시험시 150℃의 비카트 연화 온도, DIN 53765에 따라 시험시 165℃의 융점, ISO 527-2에 따라 시험시 64 MPa의 인장 강도, 및 ASTM D-790에 따라 시험시 358,000 psi의 굴곡 탄성률을 갖는 고분자량 폴리옥시메틸렌이다. 실시예 11은 동일한 재료의 사출 성형 등급이다.

중합체 E는 ASTM D-792에 따라 시험시 1.4 g/cm3의 밀도, ISO 306에 따라 시험시 150℃의 비카트 연화 온도, DIN 53765에 따라 시험시 167℃의 융점, ISO 527-2에 따라 시험시 65 MPa의 인장 강도, 및 ASTM D-790에 따라 시험시 358,000 psi의 굴곡 탄성률을 갖는 폴리부틸렌 테레프탈레이트이다.

세라믹 A는 입자 크기 D90-28 μm, D50-10 μm 및 D10-1 μm, 모스 스케일 경도 6 및 4,200 kg/m2 초과의 파쇄 강도를 갖는 중실 세라믹 미소구체이다.

세라믹 B는 입자 크기 D90-15 μm, D50-4 μm 및 D10-1 μm, 모스 스케일 경도 6 및 4,200 kg/m2 초과의 파쇄 강도를 갖는 중실 세라믹 미소구체이다.

이제 표 2를 참조하면, 20 중량%의 로딩으로 아크릴 A(TPU) 및 세라믹 미소구체 A를 포함하는 실시예 4 및 9는 절단-저항에 있어서 비교예 2 및 3(세라믹 미소구체를 포함하지 않는 TPU) 및 비교예 1(세라믹 미소구체를 포함하지 않는 POM - 컨베이어 벨트용 공업 표준)을 상당히 능가한다. 실시예 4에서 약 20 중량% 초과의 더 큰 입자 크기의 세라믹 미소구체의 로딩은 비교예 1보다 우수한 성능 및 시험 된 모든 실시예 중 최고의 내절단성을 제공한다.

첨부된 청구범위는, 첨부된 청구범위의 범위내에 속하는 특정 실시양태마다 달라질 수 있는 상세한 설명에 기술된 임의의 특정 화합물, 조성물 또는 방법을 표현하는 것으로 제한되지 않음을 이해해야 한다. 다양한 실시양태의 특정 특징 또는 양태를 설명하기 위해 본원에서 사용되는 임의의 마쿠쉬 군과 관련하여, 다른 모든 마쿠쉬 멤버와 독립적으로 각각의 마쿠쉬 군의 각 멤버로부터 상이한 특정의 및/또는 예기치 않은 결과가 얻어질 수 있음을 이해해야 한다. 마쿠쉬 군의 각 멤버는 개별적으로 및 또는 조합으로 사용될 수 있으며 첨부된 청구범위의 범위 내에서 특정 실시양태에 대한 적절한 지지를 제공한다.

또한, 본 개시의 다양한 실시양태를 설명함에 있어서 사용되는 임의의 범위 및 하위 범위는 독립적으로 그리고 집합적으로 첨부된 청구범위의 범위 내에 들어가며, 그러한 값이 명시적으로 기재되어 있지 않더라도 그 안의 정수 및/또는 분수 값을 포함하는 모든 범위를 고려하고 기술하는 것으로 또한 이해되어야 한다. 당업자라면, 열거된 범위 및 하위 범위가 본 개시의 다양한 실시양태를 충분히 설명하고 가능하게 하며, 이러한 범위 및 하위 범위는 관련 있는 절반, 3분의 1, 4분의 1, 5분의 1 등으로 추가로 기술될 수 있음을 쉽게 인식할 것이다. 단지 하나의 예로서, "0.1 내지 0.9"의 범위는 하위 1/3, 즉 0.1 내지 0.3, 중간 1/3, 즉 0.4 내지 0.6, 및 상위 1/3, 즉 0.7 내지 0.9로 더 설명될 수 있으며, 이는 개별적으로 그리고 집합적으로 첨부된 청구범위의 범위 내에 있고, 개별적으로 및/또는 집합적으로 인용될 수 있으며 첨부된 청구범위의 범위 내에서 특정 실시양태에 대한 적절한 지지를 제공할 수 있다. 또한, "적어도", "초과", "미만", "이하" 등과 같은 범위를 정의하거나 수정하는 언어와 관련하여, 그러한 언어는 하위 범위 및/또는 상한 또는 하한을 포함하는 것으로 이해되어야 한다. 다른 예로서, "적어도 10"의 범위는 본질적으로 적어도 10 내지 35의 하위 범위, 적어도 10 내지 25의 하위 범위, 25 내지 35의 하위 범위 등을 포함하며, 각 하위 범위는 개별적으로 및/또는 집합적으로 인용될 수 있으며 첨부된 청구범위의 범위 내에서 특정 실시양태에 대한 적절한 지지를 제공할 수 있다. 끝으로, 개시된 범위 내의 개별 수치는 첨부된 청구범위의 범위 내에서 특정 실시양태에 대한 적절한 지지를 제공할 수 있다. 예컨대, "1 내지 9"의 범위는 3과 같은 다양한 개별 정수뿐만 아니라 4.1과 같은 소수점(또는 분수)을 포함하는 개별 수치를 포함하며, 이는 인용될 수 있으며 첨부된 청구범위의 범위 내에서 특정 실시양태에 대한 적절한 지지를 제공할 수 있다.

본 발명은 예시적인 방식으로 개시되었으며, 사용된 용어는 제한이 아니라 설명의 특성상 의도된 것으로 이해되어야 한다. 명백히, 상기 교시에 비추어 본 발명의 많은 수정 및 변형이 가능하다. 그러므로, 첨부된 청구범위의 범위 내에서, 본 발명은 구체적으로 개시된 것과 다르게 실시될 수 있음을 이해해야 한다.

Claims (20)

- (A) 중합체; 및

(B) 약 20 내지 약 80 μm의 D90 입자 크기, 약 1 내지 약 15 μm의 D50 입자 크기, 및/또는 약 1 μm의 D10 입자 크기를 갖고, 열가소성 조성물 100 중량부를 기준으로 약 5 내지 약 50 중량%의 양으로 존재하는 세라믹 미소구체

를 포함하며, 약 15% 초과의 절단-저항 구배를 갖는 내절단성 열가소성 조성물. - 제1항에 있어서, 상기 세라믹 미소구체는 약 5 내지 약 35 ㎛의 D90 입자 크기를 갖는 것인 내절단성 열가소성 조성물.

- 제1항 또는 제2항에 있어서, 상기 세라믹 미소구체는 상기 열가소성 조성물 100 중량부를 기준으로 약 15 내지 약 35 중량%의 양으로 존재하는 것인 내절단성 열가소성 조성물.

- 제1항 내지 제3항 중 어느 한 항에 있어서, 상기 세라믹 미소구체는 약 2.2 내지 약 2.6 g/cm3의 비중을 갖는 것인 내절단성 열가소성 조성물.

- 제1항 내지 제4항 중 어느 한 항에 있어서, 상기 세라믹 미소구체는 약 4,200 kg/cm2 초과의 파쇄 강도를 갖는 것인 내절단성 열가소성 조성물.

- 제1항 내지 제5항 중 어느 한 항에 있어서, 상기 중합체는 열가소성 폴리우레탄, 폴리옥시메틸렌, 폴리알킬렌 테레프탈레이트 및 이들의 조합으로부터 선택되는 것인 내절단성 열가소성 조성물.

- 제6항에 있어서, 폴리에테르계 열가소성 폴리우레탄, 폴리에스테르계 열가소성 폴리우레탄 및 이들의 조합의 군으로부터 선택된 상기 열가소성 폴리우레탄을 포함하는 것인 내절단성 열가소성 조성물.

- 제7항에 있어서, 상기 열가소성 폴리우레탄이 폴리에테르계 열가소성 폴리우레탄인 내절단성 열가소성 조성물.

- 제7항 또는 제8항에 있어서, 상기 열가소성 폴리우레탄이 약 50,000 g/mol 초과의 중량 평균 분자량을 갖는 것인 내절단성 열가소성 조성물.

- 제7항 내지 제9항 중 어느 한 항에 있어서, 상기 열가소성 폴리우레탄은 ASTM D412에 의해 측정될 때 23℃에서 약 2,000 내지 약 80,000 psi의 인장 강도를 갖는 것인 내절단성 열가소성 조성물.

- 제6항에 있어서, 상기 폴리옥시메틸렌을 포함하는 것인 내절단성 열가소성 조성물.

- 제11항에 있어서, 상기 폴리옥시메틸렌은 약 25,000 g/mol 초과의 중량 평균 분자량을 갖는 것인 내절단성 열가소성 조성물.

- 제6항에 있어서, 상기 폴리알킬렌 테레프탈레이트를 포함하고, 상기 폴리알킬렌 테레프탈레이트는 폴리에틸렌 테레프탈레이트, 폴리부틸렌 테레프탈레이트, 폴리트리메틸렌 테레프탈레이트 및 이들의 조합으로부터 선택되는 것인 내절단성 열가소성 조성물.

- 제13항에 있어서, 폴리부틸렌 테레프탈레이트를 포함하는 것인 내절단성 열가소성 조성물.

- 제13항 또는 제14항에 있어서, 상기 폴리알킬렌 테레프탈레이트가 약 25,000 g/mol 초과의 중량 평균 분자량을 갖는 것인 내절단성 열가소성 조성물.

- 제1항 내지 제15항 중 어느 한 항에 있어서, ASTM D790에 의해 측정될 때 23℃에서 약 400,000 psi 미만의 굴곡 탄성률을 갖는 것인 내절단성 열가소성 조성물.

- 제1항 내지 제16항 중 어느 한 항에 있어서, 약 15% 초과의 항력 구배를 갖는 것인 내절단성 열가소성 조성물.

- 제1항 내지 제17항 중 어느 한 항에 있어서, 약 1.05 내지 약 1.95 g/cm3의 비중을 갖는 것인 내절단성 열가소성 조성물.

- 제1항 내지 제18항 중 어느 한 항에 기재된 상기 내절단성 열가소성 조성물을 포함하는 컨베이어 벨트.

- 제1항 내지 제19항 중 어느 한 항에 기재된 내절단성 열가소성 조성물로 형성된 물품 상의 물체를 절단하는 방법으로서,

(1) 상기 열가소성 조성물을 포함하는 물품을 제공하는 단계: 및

(2) 상기 물품상의 물체를 블레이드로 절단하는 단계

를 포함하는 절단 방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201762482442P | 2017-04-06 | 2017-04-06 | |

| US62/482,442 | 2017-04-06 | ||

| PCT/US2018/026435 WO2018187675A1 (en) | 2017-04-06 | 2018-04-06 | Cut-resistant thermoplastic composition |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20190132514A true KR20190132514A (ko) | 2019-11-27 |

Family

ID=62148458

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020197032955A KR20190132514A (ko) | 2017-04-06 | 2018-04-06 | 내절단성 열가소성 조성물 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20200131340A1 (ko) |

| EP (1) | EP3606997A1 (ko) |

| JP (1) | JP2020516714A (ko) |

| KR (1) | KR20190132514A (ko) |

| CN (1) | CN110612329B (ko) |

| WO (1) | WO2018187675A1 (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102020127279B4 (de) | 2019-10-23 | 2024-02-29 | Lg Display Co., Ltd. | Anzeigevorrichtung |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5851668A (en) * | 1992-11-24 | 1998-12-22 | Hoechst Celanese Corp | Cut-resistant fiber containing a hard filler |

| JPH0986748A (ja) * | 1995-09-29 | 1997-03-31 | Kawasaki Steel Corp | 鋼板等の搬送材の搬送装置 |

| US5597649A (en) * | 1995-11-16 | 1997-01-28 | Hoechst Celanese Corp. | Composite yarns having high cut resistance for severe service |

| US6730393B1 (en) * | 1997-10-08 | 2004-05-04 | Honeywell International, Inc. | Cut-resistant polymeric sheets and articles formed therefrom |

| US6080474A (en) * | 1997-10-08 | 2000-06-27 | Hoechst Celanese Corporation | Polymeric articles having improved cut-resistance |

| KR20010086000A (ko) * | 1998-11-09 | 2001-09-07 | 데이비드 엠 모이어 | 내절단성 표면을 갖는 음식 용기 |

| JP4132341B2 (ja) * | 1999-01-07 | 2008-08-13 | 横浜ゴム株式会社 | 耐衝撃性に優れたコンベアベルトカバー用ゴム組成物 |

| US6541568B1 (en) * | 2000-06-01 | 2003-04-01 | Solvay Engineered Polymers | Polyolefin materials having enhanced surface durability |

| US6906009B2 (en) * | 2002-08-14 | 2005-06-14 | 3M Innovative Properties Company | Drilling fluid containing microspheres and use thereof |

| JP6193119B2 (ja) * | 2011-03-31 | 2017-09-06 | ニッタ株式会社 | 高耐久性を有する熱可塑性樹脂組成物 |

| US20150064382A1 (en) * | 2013-08-30 | 2015-03-05 | Sabic Innovative Plastics Ip B.V. | Composition and article comprising thermoplastic polyurethane and particulate engineering polymer |

-

2018

- 2018-04-06 KR KR1020197032955A patent/KR20190132514A/ko unknown

- 2018-04-06 WO PCT/US2018/026435 patent/WO2018187675A1/en unknown

- 2018-04-06 CN CN201880028643.3A patent/CN110612329B/zh active Active

- 2018-04-06 JP JP2019554961A patent/JP2020516714A/ja not_active Ceased

- 2018-04-06 EP EP18724008.0A patent/EP3606997A1/en not_active Withdrawn

- 2018-04-06 US US16/500,828 patent/US20200131340A1/en not_active Abandoned

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102020127279B4 (de) | 2019-10-23 | 2024-02-29 | Lg Display Co., Ltd. | Anzeigevorrichtung |

Also Published As

| Publication number | Publication date |

|---|---|

| EP3606997A1 (en) | 2020-02-12 |

| JP2020516714A (ja) | 2020-06-11 |

| CN110612329B (zh) | 2022-12-13 |

| US20200131340A1 (en) | 2020-04-30 |

| WO2018187675A1 (en) | 2018-10-11 |

| CN110612329A (zh) | 2019-12-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN111511537A (zh) | 新的软质聚氨酯泡沫 | |

| US9994976B2 (en) | Method for manufacturing commingled yarn, commingled yarn, wind-up article, and, woven fabric | |

| CN107636036B (zh) | 包含管状颗粒的制品 | |

| US20200317849A1 (en) | Thermoplastic compositions, methods, apparatus, and uses | |

| JP5908897B2 (ja) | ポリラクチド(pla)と熱可塑性ポリウレタン(tpu)のブレンドの製造プロセス | |

| KR20140012125A (ko) | 고내구성을 갖는 열가소성 수지 조성물 | |

| CN104487514B (zh) | 热塑性聚氨酯组合物 | |

| US11267928B2 (en) | Method for producing a diblock copolymer | |

| KR20190132514A (ko) | 내절단성 열가소성 조성물 | |

| EP3251827A1 (en) | Combined carbon- and glass-fiber reinforced thermoplastic polyurethane and polyamide composites and its manufacturing | |

| CN113330060A (zh) | 包含管状颗粒的聚合物复合材料 | |

| CN103534511A (zh) | 齿形带 | |

| KR101841186B1 (ko) | 공작 기계용 실 부재 | |

| US9410026B1 (en) | Rebond polyurethane foam comprising reclaimed carpet material and methods for the manufacture of same | |

| US6455618B2 (en) | Thermoplastic elastomer molding compositions with improved processability | |

| US11890785B2 (en) | Process for manufacturing fully recyclable mining screens | |

| CN103804857A (zh) | 热塑性聚酯弹性体组合物及其用途 | |

| CN110799565B (zh) | 具有良好电磁辐射穿透性的聚氨酯 | |

| AU2021293105B2 (en) | Thermoplastic compositions, methods, apparatus, and uses | |

| KR101909452B1 (ko) | 폴리에스테르 발포 성형체의 제조방법 | |

| JP2019044161A (ja) | 切削加工用ポリウレタン樹脂組成物 | |

| Gibbon | Effects of Green Reinforcement Strategies on Mechanical Properties of High Volume Polymers | |

| JP2008167571A (ja) | 電気工事用養生シート | |

| JPH0445133A (ja) | 繊維強化樹脂シート | |

| JP2016202817A (ja) | 遊技用媒体研磨材 |