KR20190003531A - 브러시 또는 페인트 브러시의 제조 방법 및 그 장치, 그리고 브러시 또는 페인트 브러시용 캐리어 - Google Patents

브러시 또는 페인트 브러시의 제조 방법 및 그 장치, 그리고 브러시 또는 페인트 브러시용 캐리어 Download PDFInfo

- Publication number

- KR20190003531A KR20190003531A KR1020187031395A KR20187031395A KR20190003531A KR 20190003531 A KR20190003531 A KR 20190003531A KR 1020187031395 A KR1020187031395 A KR 1020187031395A KR 20187031395 A KR20187031395 A KR 20187031395A KR 20190003531 A KR20190003531 A KR 20190003531A

- Authority

- KR

- South Korea

- Prior art keywords

- carrier

- bristle

- temperature

- brush

- opening

- Prior art date

Links

Images

Classifications

-

- A—HUMAN NECESSITIES

- A46—BRUSHWARE

- A46D—MANUFACTURE OF BRUSHES

- A46D3/00—Preparing, i.e. Manufacturing brush bodies

- A46D3/04—Machines for inserting or fixing bristles in bodies

- A46D3/045—Machines for inserting or fixing bristles in bodies for fixing bristles by fusing or gluing to a body

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/02—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure

- B29C65/18—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using heated tools

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/56—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor using mechanical means or mechanical connections, e.g. form-fits

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/56—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor using mechanical means or mechanical connections, e.g. form-fits

- B29C65/64—Joining a non-plastics element to a plastics element, e.g. by force

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/72—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by combined operations or combined techniques, e.g. welding and stitching

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/01—General aspects dealing with the joint area or with the area to be joined

- B29C66/05—Particular design of joint configurations

- B29C66/10—Particular design of joint configurations particular design of the joint cross-sections

- B29C66/12—Joint cross-sections combining only two joint-segments; Tongue and groove joints; Tenon and mortise joints; Stepped joint cross-sections

- B29C66/126—Tenon and mortise joints

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/40—General aspects of joining substantially flat articles, e.g. plates, sheets or web-like materials; Making flat seams in tubular or hollow articles; Joining single elements to substantially flat surfaces

- B29C66/47—Joining single elements to sheets, plates or other substantially flat surfaces

- B29C66/474—Joining single elements to sheets, plates or other substantially flat surfaces said single elements being substantially non-flat

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/50—General aspects of joining tubular articles; General aspects of joining long products, i.e. bars or profiled elements; General aspects of joining single elements to tubular articles, hollow articles or bars; General aspects of joining several hollow-preforms to form hollow or tubular articles

- B29C66/51—Joining tubular articles, profiled elements or bars; Joining single elements to tubular articles, hollow articles or bars; Joining several hollow-preforms to form hollow or tubular articles

- B29C66/52—Joining tubular articles, bars or profiled elements

- B29C66/526—Joining bars

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/50—General aspects of joining tubular articles; General aspects of joining long products, i.e. bars or profiled elements; General aspects of joining single elements to tubular articles, hollow articles or bars; General aspects of joining several hollow-preforms to form hollow or tubular articles

- B29C66/51—Joining tubular articles, profiled elements or bars; Joining single elements to tubular articles, hollow articles or bars; Joining several hollow-preforms to form hollow or tubular articles

- B29C66/53—Joining single elements to tubular articles, hollow articles or bars

- B29C66/532—Joining single elements to the wall of tubular articles, hollow articles or bars

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/50—General aspects of joining tubular articles; General aspects of joining long products, i.e. bars or profiled elements; General aspects of joining single elements to tubular articles, hollow articles or bars; General aspects of joining several hollow-preforms to form hollow or tubular articles

- B29C66/51—Joining tubular articles, profiled elements or bars; Joining single elements to tubular articles, hollow articles or bars; Joining several hollow-preforms to form hollow or tubular articles

- B29C66/53—Joining single elements to tubular articles, hollow articles or bars

- B29C66/534—Joining single elements to open ends of tubular or hollow articles or to the ends of bars

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/69—General aspects of joining filaments

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/73—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset

- B29C66/739—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset characterised by the material of the parts to be joined being a thermoplastic or a thermoset

- B29C66/7392—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset characterised by the material of the parts to be joined being a thermoplastic or a thermoset characterised by the material of at least one of the parts being a thermoplastic

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/74—Joining plastics material to non-plastics material

- B29C66/742—Joining plastics material to non-plastics material to metals or their alloys

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/80—General aspects of machine operations or constructions and parts thereof

- B29C66/83—General aspects of machine operations or constructions and parts thereof characterised by the movement of the joining or pressing tools

- B29C66/832—Reciprocating joining or pressing tools

- B29C66/8322—Joining or pressing tools reciprocating along one axis

- B29C66/83221—Joining or pressing tools reciprocating along one axis cooperating reciprocating tools, each tool reciprocating along one axis

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/90—Measuring or controlling the joining process

- B29C66/91—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux

- B29C66/914—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux by controlling or regulating the temperature, the heat or the thermal flux

- B29C66/9141—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux by controlling or regulating the temperature, the heat or the thermal flux by controlling or regulating the temperature

- B29C66/91411—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux by controlling or regulating the temperature, the heat or the thermal flux by controlling or regulating the temperature of the parts to be joined, e.g. the joining process taking the temperature of the parts to be joined into account

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/90—Measuring or controlling the joining process

- B29C66/91—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux

- B29C66/919—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux characterised by specific temperature, heat or thermal flux values or ranges

- B29C66/9192—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux characterised by specific temperature, heat or thermal flux values or ranges in explicit relation to another variable, e.g. temperature diagrams

- B29C66/91921—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux characterised by specific temperature, heat or thermal flux values or ranges in explicit relation to another variable, e.g. temperature diagrams in explicit relation to another temperature, e.g. to the softening temperature or softening point, to the thermal degradation temperature or to the ambient temperature

- B29C66/91931—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux characterised by specific temperature, heat or thermal flux values or ranges in explicit relation to another variable, e.g. temperature diagrams in explicit relation to another temperature, e.g. to the softening temperature or softening point, to the thermal degradation temperature or to the ambient temperature in explicit relation to the fusion temperature or melting point of the material of one of the parts to be joined

- B29C66/91935—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux characterised by specific temperature, heat or thermal flux values or ranges in explicit relation to another variable, e.g. temperature diagrams in explicit relation to another temperature, e.g. to the softening temperature or softening point, to the thermal degradation temperature or to the ambient temperature in explicit relation to the fusion temperature or melting point of the material of one of the parts to be joined lower than said fusion temperature

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/02—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure

- B29C65/08—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using ultrasonic vibrations

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/02—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure

- B29C65/14—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using wave energy, i.e. electromagnetic radiation, or particle radiation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/71—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the composition of the plastics material of the parts to be joined

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/73—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset

- B29C66/731—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset characterised by the intensive physical properties of the material of the parts to be joined

- B29C66/7311—Thermal properties

- B29C66/73117—Tg, i.e. glass transition temperature

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/90—Measuring or controlling the joining process

- B29C66/91—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux

- B29C66/914—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux by controlling or regulating the temperature, the heat or the thermal flux

- B29C66/9141—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux by controlling or regulating the temperature, the heat or the thermal flux by controlling or regulating the temperature

- B29C66/91421—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux by controlling or regulating the temperature, the heat or the thermal flux by controlling or regulating the temperature of the joining tools

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/90—Measuring or controlling the joining process

- B29C66/91—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux

- B29C66/919—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux characterised by specific temperature, heat or thermal flux values or ranges

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/90—Measuring or controlling the joining process

- B29C66/91—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux

- B29C66/919—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux characterised by specific temperature, heat or thermal flux values or ranges

- B29C66/9192—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux characterised by specific temperature, heat or thermal flux values or ranges in explicit relation to another variable, e.g. temperature diagrams

- B29C66/91921—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux characterised by specific temperature, heat or thermal flux values or ranges in explicit relation to another variable, e.g. temperature diagrams in explicit relation to another temperature, e.g. to the softening temperature or softening point, to the thermal degradation temperature or to the ambient temperature

- B29C66/91941—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux characterised by specific temperature, heat or thermal flux values or ranges in explicit relation to another variable, e.g. temperature diagrams in explicit relation to another temperature, e.g. to the softening temperature or softening point, to the thermal degradation temperature or to the ambient temperature in explicit relation to Tg, i.e. the glass transition temperature, of the material of one of the parts to be joined

- B29C66/91943—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux characterised by specific temperature, heat or thermal flux values or ranges in explicit relation to another variable, e.g. temperature diagrams in explicit relation to another temperature, e.g. to the softening temperature or softening point, to the thermal degradation temperature or to the ambient temperature in explicit relation to Tg, i.e. the glass transition temperature, of the material of one of the parts to be joined higher than said glass transition temperature

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/90—Measuring or controlling the joining process

- B29C66/92—Measuring or controlling the joining process by measuring or controlling the pressure, the force, the mechanical power or the displacement of the joining tools

- B29C66/924—Measuring or controlling the joining process by measuring or controlling the pressure, the force, the mechanical power or the displacement of the joining tools by controlling or regulating the pressure, the force, the mechanical power or the displacement of the joining tools

- B29C66/9241—Measuring or controlling the joining process by measuring or controlling the pressure, the force, the mechanical power or the displacement of the joining tools by controlling or regulating the pressure, the force, the mechanical power or the displacement of the joining tools by controlling or regulating the pressure, the force or the mechanical power

- B29C66/92441—Measuring or controlling the joining process by measuring or controlling the pressure, the force, the mechanical power or the displacement of the joining tools by controlling or regulating the pressure, the force, the mechanical power or the displacement of the joining tools by controlling or regulating the pressure, the force or the mechanical power the pressure, the force or the mechanical power being non-constant over time

- B29C66/92443—Measuring or controlling the joining process by measuring or controlling the pressure, the force, the mechanical power or the displacement of the joining tools by controlling or regulating the pressure, the force, the mechanical power or the displacement of the joining tools by controlling or regulating the pressure, the force or the mechanical power the pressure, the force or the mechanical power being non-constant over time following a pressure-time profile

- B29C66/92445—Measuring or controlling the joining process by measuring or controlling the pressure, the force, the mechanical power or the displacement of the joining tools by controlling or regulating the pressure, the force, the mechanical power or the displacement of the joining tools by controlling or regulating the pressure, the force or the mechanical power the pressure, the force or the mechanical power being non-constant over time following a pressure-time profile by steps

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/90—Measuring or controlling the joining process

- B29C66/92—Measuring or controlling the joining process by measuring or controlling the pressure, the force, the mechanical power or the displacement of the joining tools

- B29C66/929—Measuring or controlling the joining process by measuring or controlling the pressure, the force, the mechanical power or the displacement of the joining tools characterized by specific pressure, force, mechanical power or displacement values or ranges

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/90—Measuring or controlling the joining process

- B29C66/94—Measuring or controlling the joining process by measuring or controlling the time

- B29C66/949—Measuring or controlling the joining process by measuring or controlling the time characterised by specific time values or ranges

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2031/00—Other particular articles

- B29L2031/42—Brushes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2031/00—Other particular articles

- B29L2031/42—Brushes

- B29L2031/425—Toothbrush

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Manufacturing & Machinery (AREA)

- High Energy & Nuclear Physics (AREA)

- Plasma & Fusion (AREA)

- Brushes (AREA)

- Lining Or Joining Of Plastics Or The Like (AREA)

Abstract

본 발명은 브러시 또는 페인트 브러시를 제조하기 위한 방법에 관한 것이며, 브러시 또는 페인트 브러시는 하나 이상의 강모 요소(12)가 삽입되어 앵커 없이 정착되는 하나 이상의 정착 개구부(22)를 구비한 열가소성 수지 소재의 캐리어(10)를 포함한다. 본 발명에 따른 방법은, 캐리어(10)가 하나 이상의 정착 개구부(22)를 포함하여 제공되는 단계; 강모 요소(12)가 정착 개구부(22) 내로 삽입되는 단계; 캐리어(10)가, 측면으로 정착 개구부(22)에 접하는 영역에서, 캐리어(10)의 재료의 용융 온도 미만인 온도, 특히 캐리어(10)의 재료의 각각의 용융 온도의 ℃ 단위로 최대 85%의 온도로 가열되는 단계; 및 캐리어(10)가, 측면에서 파지하는 압착 공구(24)에 의해, 강모 요소(12)가 정착 개구부(22) 내에서 정착되는 방식으로 정착 개구부(22)의 횡단면이 감소되도록 정착 개구부(22)의 종축으로 기울어진 방향으로 변형되는 단계;를 특징으로 한다. 또한, 본 발명은 상기 방법이 실행될 수 있게 하는 장치; 그리고 상기 방법에 의해 강모 요소(12)가 설치될 수 있는 캐리어(10);에도 관한 것이다.

Description

본 발명은, 하나 이상의 강모 요소(bristle element)가 삽입되어 앵커(anchor) 없이 정착되는 하나 이상의 정착 개구부(anchoring opening)를 구비한 열가소성 수지 소재의 캐리어(carrier)를 포함하는 브러시(brush) 또는 페인트 브러시(paintbrush)를 제조하기 위한 방법 및 그 장치에 관한 것이다. 또한, 본 발명은, 열가소성 수지로 구성되며, 그리고 앵커 없는 강모 요소가 삽입되는 하나 이상의 정착 개구부를 포함하는, 브러시 또는 페인트 브러시용 캐리어에도 관한 것이다.

브러시, 특히 칫솔, 그리고 가정용 브러시(household brush)의 제조에서, 2가지 방법, 요컨대 앵커[금속 베이스 또는 와이어 루프(wire loop)]를 이용한 강모 다발의 고정 또는 앵커 없는 강모 다발의 고정이 실제로 채용되었다. 앵커의 이용과 달리, 앵커 없는 방법의 경우, 강모 다발은 절첩되어 자신의 절첩 위치에서 강모 캐리어 내에 고정되는 것이 아니라, 일측 단부에서 강모 캐리어 상에 접착을 통해, 또는 열적으로 고정된다. 여기서, 실제로 채용된 통상적인 방법의 경우, 강모 캐리어는 개구부들을 포함하고 이 개구부들을 통해 강모 다발이 끼워진다. 그 다음, 강모 다발은 자신의 후면 측 단부로 개구부들에서 외부로 돌출되며, 그리고 강모 캐리어의 후면에서 가열된다. 그에 따라서 강모들의 열가소성 재료는 용융되며, 그럼으로써 강모들은 재료와 관련하여 서로 뒤섞이면서 비대부(thickening)가 형성되며, 이 비대부에 의해 앞쪽으로 개별 강모들의 인출은 불가능해진다. 통상적으로, 수많은 강모 다발은 후면에서 열풍 또는 고온의 다이(die)에 의해 액화되며, 그럼으로써 개별 강모 다발의 재료는 서로 뒤섞이면서 후면에서 액화된 강모 단부들로 이루어진 일종의 층이 형성된다. 그에 이어서 상기 후면은 덮이며, 특히 중첩 성형(overmolding)된다.

상기 해결책에서 단점은, 상기와 같이 후면을 덮어야 하는 점으로 인해, 방법 및 장치와 관련하여 상당한 추가 비용이 소요될 수밖에 없다는 점에 있다. 이 경우, 유념할 사항은, 바로 칫솔의 경우 위생 문제를 방지하기 위해 인접한 층들 간의 전이 표면들이 최대한 간극 없이 형성된다는 점이다.

"강모 캐리어"란 용어는 완성된 브러시에서 강모 또는 강모 다발을 지지하는 부분을 의미한다. 이 경우, 강모 캐리어는 전체 브러시 몸체일 수 있으며, 다시 말해 칫솔의 경우에서는 일체형으로 사출 성형되어 자루, 목부(neck) 및 두부(head)로 이루어진 부분일 수 있거나, 또는 단지 차후의 브러시 몸체의 사전 제조된 구성요소일 수 있다. 사전 제조된 구성요소의 경우, 강모 캐리어는 통상 하나 또는 복수의 강모 또는 강모 다발을 채우기 위한 하나 또는 복수의 개구부를 구비한 열가소성 소지 소재의 얇은 소형 판이다. 강모들을 채우고 고정한 후에, 소형 판 유형의 강모 캐리어는 그 다음 예컨대 소형 판 유형의 강모 캐리어를 위한 상응하는 리세스를 포함하는 사전 제조된 브러시 몸체 내로 삽입된다. 그 대안으로, 통상적인 경우로서, 소형 판 유형의 강모 캐리어는 인서트 성형되고 그에 따라 사전 제조된 강모 캐리어와 사출 성형된 잔여 부분으로 이루어진 브러시 몸체가 형성된다.

CH 672 579 A5호는, 앵커 판을 이용하여 강모 캐리어 내에 강모 다발들을 고정하기 위한 방법을 제안하고 있다. 이는, 강모 다발이 절첩되고, 절첩 영역에는, 정착 개구부의 벽부 내로 압입되고 그에 따라 최종적으로 강모 캐리어 상에 강모 다발을 고정하는 앵커 판이 위치한다는 점을 의미한다. 그러나 강모 캐리어의 단부면 상에서 개구부가 더 최적화되어 폐쇄됨으로써 여기에 박테리아 및 곰팡이가 정주하여 증식할 수 없도록 하기 위해, 강모 캐리어 상에서 정착 개구부의 둘레를 따라서 연장되고 단부면으로부터 돌출된 비드부(bead)는 안쪽으로 압착되어야 한다. 그러나 강모 다발 자체는 상기와 같은 비드부의 성형을 통해 고정되는 것이 아니라, 앵커 자체를 통해 고정된다. 개별 강모 다발들은, 절첩된 강모 다발을 튜브를 통해 밀어넣는 탬핑 공구(tamping tool)를 통해 연속해서 강모 캐리어 내로 박아 넣어진다. 그 다음 튜브 자체는 자신의 단부면에 가열부를 포함하며, 이 가열부는 오직 비드부에만 안착되어 이 비드부를 용융시키거나 가소화하며 그에 이어서 반경 방향에서 안쪽으로 밀어붙인다.

강모 캐리어 상에서 강모 또는 강모 다발을 앵커 없이 고정하기 위한 전술한 가능성들 외에도, 이론상 여전히 또 다른 방법도 제공되었는데, 그러나 이 방법은 실제로는 결코 채용될 수 없었다. 요컨대 상기 방법은 개구부들을 포함하여 예열되는 강모 캐리어 내로 강모 다발들을 박아 넣는 방법이다. 연질의 강모 캐리어 내로 강모 다발을 박아 넣은 후에, 프레스에 의해, 강모 캐리어는 강모 다발이 그로부터 돌출되는 자신의 전면(front side)에서 가압되며, 그럼으로써 개구부들의 테두리 둘레에서 연질 재료는 압축되고 개구부들은 횡단면이 감소된다. 하기에서는 이에 대한 일부 개념이 소개된다.

DE 198 53 030 A1호는, 강모 다발이 자신의 후면에서 서로 용융되어 비대부를 형성하는 강모들을 포함하는 점을 개시하고 있다. 강모 캐리어는, 강모 다발을 박아 넣기 전에 가열부의 원통형 연장부들이 개구부의 테두리에 접촉하지 않으면서 삽입되는 개구부들을 포함한다. 이런 방사열을 통해 개구부들의 안쪽 테두리는 국소적으로 가열된다. 강모 캐리어는 테두리의 영역에서 미세 조직을 변화시키는 온도, 예컨대 연화 온도로 가열된다. 온도 상승을 통해 구멍은 자신의 횡단면이 감소되며, 그런 까닭에 강모 다발은 박아 넣어질 때 벽부 내로 밀고 들어가야 한다. 그 다음, 가열부의 제거 후에, 요컨대 강모 다발의 비대해진 단부가 개구부들 내로 박히며, 비대부는 횡단면에서 개구부 횡단면보다 더 크며, 그럼으로써 비대부는 개구부를 범위 한정하면서 에워싸는 테두리의 연질 영역 내로, 다시 말해 상응하는 벽부 내로 밀고 들어가게 된다. 그에 이어서, 여전히 다이에 의해 강모 캐리어의 전면이 변형되며, 그럼으로써 강모 캐리어의 재료는 강모 다발 쪽으로 밀착되면서 상기 강모 다발을 정착시키게 된다.

US 5 224 763호로부터는, 강모 캐리어가 비드 유형으로 돌출된 개구부 테두리를 포함하는 것인, 유사한 방법이 공지되어 있다. 여기서도 개구부의 테두리는, 페그(peg)형 가열 부재가 개구부 안쪽으로 돌출되거나, 또는 열풍으로 작업이 이루어지면서 가열된다. 개구부 자체는 횡단면에서부터 강모 다발의 비대해진 단부보다 더 작으며, 그럼으로써 상기 강모 다발은 연질 개구부의 벽부 내로 박아 넣어진 후에 그 내에서 고정된다. 그 다음 강모 다발을 위한 파지부는 둘레를 따라 연장되어 가열된 비드부를 압축하며, 그럼으로써 강모 캐리어의 단부면 쪽으로 향하는 전이부에서 개구부를 폐쇄하기 위해 추가 재료가 제공되다.

EP 0 355 412 A1호로부터는, 강모 다발의 비대해진 단부 및/또는 강모 캐리어 내의 개구부의 테두리가 가열되되, 치수 및 온도는, 비대해진 단부를 박아 넣은 후 개구부의 테두리가 안쪽으로 밀리고 그에 따라 스냅식 연결부에서와 유사하게 비대해진 단부를 에워싸면서 형상 결합 방식으로 상기 단부를 수용하도록 선택되어 있는 방법이 공지되어 있다.

EP 0 472 557 B1호는, 핀들(pin)을 포함하여 가열된 다이로 플라스틱 소재의 판형 강모 캐리어 내로 밀어넣음으로써 핀들이 강모 다발의 수용을 위한 개구부들을 형성하게 하는 점을 제안하고 있다. 그 다음, 강모 다발들은 스탬핑되어 여전히 고온인 개구부들 내로 압입되고 용융물은 강모 다발들의 비대부의 둘레로 상승한다. 또한, 성형판은, 용융물들을 여전히 성형하기 위해, 강모 캐리어의 상면 쪽으로 밀착될 수 있다. 이 경우, 특히 바람직하게는, 여전히 성형되지 않은 강모 캐리어의 상면 상에는, 개구부의 방향으로 밀착되는 재료로서 제공되는 재료를 형성하는 연장부들 또는 비드부들이 돌출된다.

DE 34 22 623 A1호에 따른 방법의 경우, 판형으로, 그리고 개구부를 포함하지 않고 형성되는 강모 캐리어는, 이 강모 캐리어와 동일한 플라스틱으로 구성되는 강모 다발들로 용접된다. 가열 공구는, 여전히 서로 용접되지 않은 강모 캐리어와 강모 다발의 면들 사이로 이동되며, 그럼으로써 강모 캐리어 및 강모 다발 모두는 용융된다. 그에 이어서, 강모 다발들은 강모 캐리어의 용융된 재료 내로 압입된다.

본 발명의 과제는, 특히 장치 측면에서 더 적은 비용을 필요로 하고 이와 동시에 정착 개구부 내로 삽입된 강모 요소의 확실한 정착을 제공하는, 브러시 또는 페인트 브러시를 제조하기 위한 분명히 상대적으로 더 간단한 방법을 제공하는 것에 있다.

상기 과제는, 하나 이상의 강모 요소가 삽입되어 앵커 없이 정착되는 것인 하나 이상의 정착 개구부를 구비하는 열가소성 수지 소재의 캐리어를 포함하는 브러시 또는 페인트 브러시를 제조하기 위한 방법에 있어서, 캐리어가 하나 이상의 정착 개구부를 포함하여 제공되는 단계; 강모 요소가 정착 개구부 내로 삽입되는 단계; 캐리어가, 측면으로 정착 개구부에 접하는 영역에서, 캐리어의 재료의 용융 온도 미만인 온도, 특히 강모 요소의 재료 및/또는 캐리어의 재료의 각각의 용융 온도의 ℃ 단위로 최대 85%의 온도로 가열되는 단계; 및 캐리어가, 측면에서 파지하는 압착 공구에 의해, 강모 요소가 정착 개구부 내에서 정착되는 방식으로 정착 개구부의 횡단면이 감소되도록 정착 개구부의 종축으로 기울어진 방향으로 변형되는 단계;를 특징으로 하는, 상기 브러시 또는 페인트 브러시의 제조 방법을 통해 해결된다. 본 발명은, 정착 개구부가 간소화하여 표현하면 매우 적은 비용으로 측면 압력을 통해 강모 요소가 확실하게 그 정착 개구부 내에서 정착되도록 소성 수축될 수 있다는 지식에 근거한다. 이를 위해, 캐리어의 재료는, (바람직하게는 분명하게) 자신의 용융 온도 미만인 온도로 가열되며, 그럼으로써 캐리어의 재료는, 강모 요소 쪽으로 밀착될 때 소정의 경계들 내로 유입되며, 그리고 압착 공구가 다시 제거되었을 때 그곳에 잔존하게 된다. 특히 바람직하게는 압착 공구는 측면에서, 다시 말하면 강모 요소가 캐리어에서 유출되지 않는 표면에서 파지한다. 그러므로 압착 공구는 강모 요소와 접촉할 수 없으며, 그리고 강모 요소와 정착 개구부의 내부 벽부를 압착하기 위해 이용되는 온도와 관련하여 강모 요소의 재료 특성은 고려하지 않아도 된다.

"캐리어"란 용어는, 본원에서, 강모 또는 강모들이 직접 또는 간접적으로 그 상에 부착되는 브러시 또는 페인트 브러시의 지지하는 부분을 지칭한다. 일부 경우에, 강모들은, 강모 다발로서 캐리어 내의 하나 또는 복수의 정착 개구부 내로 삽입되면서, 캐리어 상에 직접적으로 부착된다. 그러나 예컨대 치간 칫솔 또는 마스카라 브러시처럼 "돌려 끼워진 소형 브러시"의 경우, 강모들은 캐리어의 정착 개구부 내에 삽입된 꼬인 금속 와이어 내에서 파지된다. 다시 말해, 이런 예시에서, 강모들은 캐리어 상에 간접적으로 부착된다.

"강모 요소"란 용어는, 본원에서, 강모(들) 자체, 또는 강모(들)를 지지하면서 정착 개구부 내로 삽입되는 부품을 지칭한다. 단일의 강모에 대한 예시는 예컨대 TPE 또는 실리콘으로 구성되어 칫솔의 브러시 두부 상에 부착되는 세척 부재들이다. 강모들에 대한 예시는, 칫솔, 가정용 브러시 등에서 이용되는 것과 같은 강모 다발이다. 강모(들)를 지지하면서 정착 개구부 내로 삽입되는 부품에 대한 예시는, 강모 요소가 강모들이 그 내에 파지되어 있으면서 캐리어의 정착 개구부 내로 삽입되는 꼬인 금속 와이어인, 전술한 치간 칫솔 또는 마스카라 브러시이다.

"정착 개구부"란 용어는, 캐리어의 제조 시에(예컨대 사출 성형 시에) 또는 캐리어의 제조 후에 (예컨대 보링을 통해) 생성되지만, 그러나 강모 요소가 삽입되기 전에 어느 경우든 존재하는 사전 제조된 함몰부를 지칭한다. 다시 말해 정착 개구부는 캐리어의 부분적으로 연화된 재료 내로 강모 요소를 압입하는 것을 통해 생성되지 않는다.

열가소성 수지는 모든 실시형태에서 바람직하게는 폴리에스테르, 특히 폴리에틸렌테레프탈레이트(PET) 및 폴리부틸렌테레프탈레이트(PBT), 폴리프로필렌(PP), 폴리카보네이트(PC), 폴리아미드(PA), 폴리비닐아세테이트(PVA), 폴리에틸렌(PE), 아크릴니트릴-부타디엔-스티렌-코폴리머(ABS) 및 스티렌-아크릴니트릴-코폴리머(SAN)로 구성되는 군에서 선택된다. 전술한 열가소성 수지들을 포함하는 호모폴리머들뿐만 아니라 코폴리머들 역시도 이용될 수 있다.

캐리어의 재료는 다양한 유형 및 방식으로, 특히 정착 개구부의 측면 영역에서 가열될 수 있다.

가열을 위해 필요한 에너지는 예컨대 방사 에너지일 수 있으며, 그럼으로써 캐리어는 비접촉 방식으로 가열된다.

가열을 위해 필요한 에너지는 예컨대 초음파 용접에서와 유사하게 캐리어 내로 유입되는 예컨대 기계적 에너지일 수 있다.

또한, 가열을 위해 필요한 에너지는 캐리어 쪽으로 압착되는 가열 공구의 열 전도를 통해서도 캐리어의 재료 내로 유입될 수 있다.

일 실시형태에 따라서, 캐리어는, 이 캐리어의 재료의 용융 온도 미만인 온도, 특히 캐리어의 재료의 각각의 용융 온도의 ℃ 단위로 최대 85%의 온도로 가열되는 반면, 캐리어와 상호작용하는 압착 공구의 접촉면은 가열되지 않는다.

그 대안으로, 캐리어와 상호작용하는 압착 공구의 접촉면은, 강모 요소의 재료 및/또는 캐리어의 재료의 용융 온도를 하회하는 온도, 특히 강모 요소의 재료 및/또는 캐리어의 재료의 ℃ 단위로 측정되는 각각의 용융 온도의 최대 85%의 온도,를 갖는다. 압착 공구와 가열 공구의 조합을 통해, 본원의 방법의 간소화가 달성된다.

압착 공구의 접촉면은 바람직하게는, 주변 온도와 210℃ 사이의 범위, 바람직하게는 130℃와 160℃의 범위인 기결정 온도가 된다. 상기 온도들은 페인트 브러시들 및 브러시들의 제조 시에 통상 이용되는 재료들의 대부분을 위해 적합하다.

바람직한 실시형태에 따라서, 압착 공구가 캐리어와 접촉하기 전에 가열되고, 특히 자신의 기결정 최대 작동 온도로 가열되며, 그리고/또는 캐리어가 하나 이상의 강모 요소를 밀어 넣은 후에 비로소 압착 공구를 통해 가열되는 것을 특징으로 한다. 압착 공구의 사전 가열에 의해, 짧은 공정 시간이 달성되며, 그리고 캐리어가 최초 설치된 상태에서 국소적으로 가열됨으로써, 캐리어가 사전 취급 동안 높은 강도를 갖는 점이 보장된다.

바람직하게는, 압착 공구는 캐리어를 접촉면의 영역에서, 캐리어 쪽으로의 압착 공구의 인입 이동(infeed) 동안 그리고/또는 캐리어와의 접촉 시에, 캐리어의 재료의 용융 온도를 하회하며; 그리고 바람직하게는 캐리어의 재료의 유리 전이 온도보다 높거나 같으며; 특히 캐리어 재료가 300°K(켈빈 도)보다 높거나 같은 유리 전이 온도를 갖는 경우에는 켈빈 도(degree kelvin) 단위로 측정되는 유리 전이 온도를 최대 15% 초과하고, 캐리어 재료가 300°K보다 낮은 유리 전이 온도를 갖는 경우에는 켈빈 도 단위로 측정되는 유리 전이 온도를 최대 50% 초과하는; 온도가 되도록 한다. 유리 전이 온도를 상회하는 온도로 캐리어를 가열하는 것을 통해, 캐리어의 재료는 적합하게 소성 변형될 수 있는 점이 보장된다.

본 발명, 및 상기에서 그리고 이어서 기재되는 그 바람직한 변형예들은 예컨대 캐리어 재료로서 폴리프로필렌들의 이용을 제공하되, 이 폴리프로필렌들 중 일부 군들은 300°K보다 낮은 유리 전이 온도를 갖고, 다른 군들은 300°K를 초과하는 유리 전이 온도를 갖는다. 또 다른 바람직한 캐리어 재료들은 PET, PBT, PA, ABS, SAN 및 PC이다. 이런 캐리어 재료들은 모두 300°K를 초과하는 유리 전이 온도를 갖는다.

유리 전이 온도는 예컨대 동적 기계적 열분석(DMTA)을 통해 결정될 수 있다. 부분 결정 열가소성 수지들의 경우 용융 범위의 상단부가 용융 온도로서 간주된다. 용융 온도의 결정은 예컨대 시차주사 열량측정법(DSC)을 통해 수행될 수 있다. 무정형 열가소성 수지들의 경우, 유동 또는 가공 범위로의 전이부가 용융 온도로서 적용된다.

이 경우, 바람직하게는, 압착 공구는, 캐리어에 상대적인 인입 이동의 제1 단계에서 캐리어를, 적어도 정착 개구부의 측면에 위치하는 영역에서, 캐리어 재료가 300°K보다 높거나 같은 유리 전이 온도를 갖는 경우에는 캐리어 재료의 유리 전이 온도를 섭씨 도 단위로 40%, 특히 섭씨 도 단위로 20% 하회하거나; 캐리어 재료가 300°K보다 낮은 유리 전이 온도를 갖는 경우에는 주변 온도에 상응하는; 한계 온도를 초과하는 온도로 가열하며, 그런 후에 압착 공구는 인입 이동의 제2 단계에서 상기 영역을 변형시키고 강모 요소 쪽으로 정착 개구부의 내부 표면을 밀착시킨다.

또한, 하나 이상의 강모 요소는, 압착 공구가 캐리어와 접촉 완료하기 전에, 특히 캐리어가 적어도 정착 개구부의 측면 영역에서, 300°K보다 높거나 같은 유리 전이 온도를 갖는 캐리어 재료로 작업이 이루어질 때에는 캐리어 재료의 유리 전이 온도의 섭씨 도 단위의 60%, 특히 섭씨 도 단위의 80%에 상응하는 한계 온도를 초과하는 온도로 가열 완료되기 전에, 맨 먼저 수용 개구부 내로 밀어 넣어질 수 있다. 이는 특히 300°K보다 높거나 같은 유리 전이 온도를 갖는 폴리프로필렌 변형예들, 즉 PET, PBT, PA, ABS, SAN 및 PC와 같은 캐리어 재료들에 관련된다. 그 대안으로, 자신의 유리 전이 온도가 300°K보다 낮은 캐리어 재료로 작업이 이루어질 때, 한계 온도는 주변 온도이며, 이는 특히 그처럼 낮은 유리 전이 온도를 갖는 폴리프로필렌 변형예들을 이용하는 경우에 해당한다. 가열은, 압착 공구가 인입 이동의 제2 단계에서 측면 표면을 변형시키고 하나 이상의 강모 요소 쪽으로 정착 개구부 측면의 재료를 밀착시키기 전에 수행된다.

바람직하게는, 하나 이상의 강모 요소는, 정착 개구부 측면의 영역이 최소한 30℃로 주변 온도를 초과하는 온도로 가열되기 전에, 특히 캐리어의 내부에서 정착 개구부의 내부 벽부에 인접하는 영역이 압착 공구를 통해 주변 온도를 넘어 가열되기 전에, 맨 먼저 정착 개구부 내로 밀어 넣어진다.

본 발명에서 이용되는 플라스틱들은 예컨대 코폴리에스테르, 특히 EastarTM BR003(230 내지 280℃의 용융 온도 범위 보유), 폴리프로필렌, 특히 예컨대 165℃의 용융 온도를 갖는 PPH5042와 같은 호모폴리머, 폴리카보네이트, 폴리아미드, 폴리비닐아세테이트 또는 폴리에틸렌이다. 상기 재료들이 주변 온도, 여기서는 300°K를 초과하는 유리 전이 온도를 갖는 점에 한해, 압착 공구를 통해 에너지가 캐리어 내로 유입되어야 한다. 이는 자신들의 유리 전이 온도가 주변 온도 미만인 재료들에서도 바람직하다. 그러나 본 발명의 일 변형예에 따라서, 브러시 몸체의 상기 재료들의 경우, 압착 공구를 통한 캐리어의 가열을 필요로 하지 않을 수도 있다. 이런 경우, 주변 온도에서, 성형은 오직 캐리어에 대한 압착 공구의 가압을 통해서만 달성된다.

바람직한 방식으로, 캐리어의 재료들은, 본 발명에 따른 방법에서, 그리고 하기에서 재차 설명되는 본 발명에 따른 장치를 통해 하기 온도로 가열된다.

| 캐리어 재료 | 용융 온도[℃] | 유리 전이 온도[℃] | 공정 온도[℃] |

| 폴리프로필렌 | 160° ~ 170° | -10°~ 0° | < 136° |

| PET | 260° | 70° | < 120° |

| PBT | 220° | 47° | < 95° |

| PA | 200° ~ 260° | 50°~ 60° | < 98° |

| ABS | 220° ~ 250° | 95° | < 150° |

| PC | 220° ~ 230° | 148° | < 210° |

| SAN | 200° | 108° | < 165° |

일 실시형태에 따라서, 압착 공구는 캐리어와의 전체 접촉 영역에서 가열된다. 이는, 특히 압착 공구가 캐리어와 비교적 작은 접촉면을 보유하며, 그리고 캐리어 쪽으로(그리고 극미하게 캐리어의 재료 안쪽으로) 밀착되는 다이의 유형에 따라서 작용할 때 바람직하다.

일 실시형태에 따라서, 단일의 압착 공구는 일측에서 캐리어에 작용한다. 이런 구조는 단순한 구성을 특징으로 하는데, 그 이유는, 캐리어를 받침대 쪽으로 밀착시키는 단지 하나의 이동 가능한 압착 공구만이 필요하기 때문이다. 상기 받침대는 캐리어를 위한 파지부일 수도 있다.

바람직한 실시형태에 따라서, 대향하는 측면들에서 캐리어 쪽으로 작용하는 복수의 압착 공구들이 제공된다. 이로써, 정착 개구부의 내부 벽부는 대칭으로 좁혀지며, 그럼으로써 캐리어 내에서 강모 요소의 더 향상된 정착이 달성된다.

바람직하게는, 압착 공구는 캐리어의 측면 표면의 작은 부분과 상호작용한다. 이로써, 국소적으로 필요한 압착력이 가해질 수 있으며, 그에 반해 캐리어는 전체적으로 변형되지 않고 자신의 형상을 유지한다.

그 대안으로, 캐리어의 실질적으로 전체 측면 표면과 상호작용하는 2개 이상의 압착 공구가 제공될 수 있다. 이는, 예컨대 횡단면에서 길게 뻗은 복수의 정착 개구부가 캐리어의 외부 테두리에 가깝게 배치될 때 바람직하다. 그 다음 상기 정착 개구부들은, 캐리어의 전체 외부 표면이 안쪽으로, 다시 말해 중심 쪽으로 변형되는 것을 통해 적합하게 수축될 수 있다.

일 실시형태에 따라서, 압착 공구는, 정착 개구부의 단부로부터 이격되어 캐리어와 상호작용하며, 상기 단부를 통해서 강모 요소는 정착 개구부 내로 삽입된다. 이런 구조의 경우, 강모 요소가 그를 통해 캐리어에서 유출되는 정착 개구부의 유출구 횡단면은, 압착 공구가 정착 개구부의 내부 벽부를 변형시킬 때에도 변함없이 유지된다.

그 대안으로, 또는 그에 추가로, 압착 공구는, 정착 개구부의 단부의 바로 가까이에서 캐리어와 상호작용할 수 있으며, 상기 단부를 통해서 강모 요소는 정착 개구부 내로 삽입된다. 이런 구조의 경우, 정착 개구부의 유출구 횡단면은 수축되며, 그럼으로써 강모 요소와 정착 개구부의 테두리 간의 간극은 감소되거나 제거될 수 있고, 그리고/또는 강모 요소는 압착될 수 있다.

캐리어의 각각의 구조적인 조건들 및/또는 캐리어의 재료의 특성들에 따라서, 캐리어에 상대적인 압착 공구의 인입 이동은 압력 및 시간 제어되고, 그리고/또는 압력 및 경로 제어된다.

확인된 사실에 따르면, 이미 압착 공구의 매우 짧은 작용 시간만으로도 정착 개구부 내에서 강모 요소를 신뢰성 있게 충분히 고정한다. 작용 시간은, 특히 압력의 변화가 없고 그리고/또는 캐리어가 지속적으로 가열되는 조건에서, 최소한 5초, 특히 최소한 6초일 수 있으며, 그리고 최대한 15초, 특히 최대한 10초일 수 있다.

캐리어, 특히 정착 개구부의 내부 벽부를 적합하게 변형시키기 위해, 압착 공구는 최소한 200바아, 특히 최소한 400바아의 압력을 캐리어에 가한다.

본원의 방법의 단순한 구현예에 따라서, 압착 공구는 바람직하게는 일정하게 유지되는 압력을 캐리어의 접촉 시점부터 기설정 시간에 걸쳐서 캐리어에 가한다.

상대적으로 더 복잡한 변형예들에서는, 캐리어에 상대적인 압착 공구의 인입 이동 또는 캐리어에 가해지는 압착 공구의 압력은 압착 공구를 통한 캐리어의 접촉 시부터 최대 인입 거리(infeed travel)에 도달할 때까지 시간에 걸쳐서 비선형으로 진행되고 가해지며, 인입 이동의 제1 단계는 이후의 제2 단계보다 더 느리거나 더 빠르게 수행되고, 압력은 이후의 제2 단계에서보다 낮거나 높다. 이런 방식으로, 정착 개구부의 내부 벽부의 발생하는 소성 변형은 캐리어의 각각의 재료 특성들에 따라서 최적으로 설정될 수 있다.

바람직하게는, 정착 개구부 내로 밀어 넣어진 강모 요소의 단부는, 초기 상태에서의 정착 개구부의 횡단면보다 더 작은 횡단면을 보유한다. 이로써, 강모 요소가 상당한 축력 없이도 정착 개구부 내로 삽입될 수 있는 점이 보장된다.

일 변형예에 따라서, 강모 요소는, 열적 성형을 통해 비대해져 정착 개구부 내로 삽입되는 고정 단부를 포함하는 하나 이상의 강모이다. 비대해진 고정 단부는 정착 개구부 내에서 파지력을 증가시킨다.

또한, 강모 요소는 강모 다발이며, 강모 다발의 강모들은 열적 성형을 통해 서로 결합된다. 상기 강모 다발은 취급이 용이할 수 있으며, 특히 정착 개구부 내로 용이하게 삽입될 수 있다. 또한, 강모들이 용융되어 하나의 다발을 형성한다면, 적은 비용으로 비대부가 생성될 수 있으며, 이 비대부에 의해서는 강모 다발이 정착 개구부 내에서 매우 신뢰성 있게 고정될 수 있다.

일 실시형태에 따라서, 하나 이상의 정착 개구부는 블라인드 홀(blind hole)이다. 강모 요소는 대개 블라인드 홀의 바닥부까지 밀어 넣어지며, 그럼으로써 삽입 위치는 그 자체로 달성된다.

대안의 실시형태에 따라서, 하나 이상의 정착 개구부는 관통구이다. 이는, 특히 캐리어가 이어서 추가 가공될 때, 예컨대 캐리어 격자가, 후속하여 손잡이 내로 삽입되는 페인트 브러시의 강모들을 위한 것일 때, 또는 소형 캐리어 판이 칫솔을 위한 것이면서, 강모 다발이 설치된 다음 예컨대 손잡이를 형성하는 재료로 인서트 성형되는 것일 때 제공된다.

압착 공구는, 캐리어에 상대적으로, 정착 개구부의 종축에 대해 90°± 45°의 각도로 연장되는 방향으로 조정된다. 가장 단순한 경우에, 압착 공구는 정착 개구부에 대해 횡방향으로 조정되며, 그럼으로써 각도는 90°이다. 그러나 각각 캐리어의 형태 및/또는 정착 개구부(들)의 배향에 따라서, 정착 개구부의 종축에 대한 수직선과 다른 평면에서 캐리어를 조정할 수도 있다.

전술한 과제의 해결을 위해, 본 발명에 따라서, 강모 요소를 위한 하나 이상의 정착 개구부를 구비한 캐리어를 위한 파지부; 파지부에 상대적으로, 정착 개구부의 종축에 대해 90°± 45°의 각도로 연장되는 방향으로 조정될 수 있는 압착 공구; 및 정착 개구부 측면의 영역에서, 캐리어의 재료의 용융 온도 미만의 온도로 캐리어의 재료를 가열할 수 있는 가열부;를 포함하여 브러시 또는 페인트 브러시를 제조하기 위한 장치 역시도 제공된다. 상기 장치는, 기술적으로 단순한 구성에서, 강모 요소가 정착 개구부 내에서 신뢰성 있게 고정되도록, 정착 개구부의 내부 벽부를 변형시키는 것을 가능하게 한다.

바람직하게는, 가열부는 압착 공구 내에 통합된다. 이로써, 조밀한 구성이 달성되는데, 그 이유는 별도의 가열 장치가 필요하지 않기 때문이다.

압착 공구에 의해 캐리어에 가해진 압력을 캐리어의 특성들에 매칭시키기 위해, 압착 공구는 바람직하게는 파지부에 상대적으로 상기 파지부 쪽으로 인입될 수 있고 상기 파지부로부터 이격 이동될 수 있으며, 특히 압력 및 시간 제어되고, 그리고/또는 압력 및 경로 제어된다.

강모 요소가 정착 개구부 내에서 신뢰성 있게 고정되도록 하기 위해, 본원의 장치는, 압착 공구가 최소한 200바아, 특히 최소한 400바아의 압력을 캐리어에 가할 수 있도록 형성된다.

본 발명의 일 구현예에 따라서, 압착 공구는 캐리어와의 전체 접촉 영역에서 가열될 수 있도록 형성된다. 이런 경우, 압착 공구는, 캐리어가 국소적으로 변형되게 하는 다이를 형성한다. 이 경우, 압착 공구는, 상황에 따라서 국소적으로 극미하게 캐리어의 재료 내로 압입될 수 있다.

바람직하게는, 압착 공구가, 캐리어와 접촉하기 전에 특히 자신의 기결정 최대 작동 온도로 가열되도록; 그리고/또는 캐리어가 적어도 하나의 캐리어의 삽입 후에 비로소 압착 공구를 통해 가열되도록; 캐리어에 상대적인 압착 공구의 인입 이동 및 가열을 제어하는 제어부가 제공된다.

이 경우, 제어부는, 압착 공구가 상기 온도로 가열되도록; 그리고 압착 공구에 의해 캐리어가 압착 공구와의 접촉면의 영역에서, 캐리어에 상대적인 압착 공구의 인입 이동 동안 그리고/또는 캐리어의 접촉 시에, 캐리어의 재료의 용융 온도를 하회하고 그리고 바람직하게는 캐리어의 재료의 유리 전이 온도보다 높거나 같은 온도가 되게, 상기 압착 공구가 캐리어 쪽으로 인입되도록; 프로그래밍되며, 특히 제어부는, 캐리어 재료가 300°K보다 높거나 같은 유리 전이 온도를 갖는 경우 유리 전이 온도를 켈빈 도 단위로 최대 15% 초과하도록, 그리고 캐리어 재료가 300°K보다 낮은 유리 전이 온도를 갖는 경우에는 유리 전이 온도를 켈빈 도 단위로 최대 50% 초과하도록 압착 공구의 온도를 설정하는 방식으로 프로그래밍되어 형성된다. 이런 방식으로, 캐리어의 재료의 최적의 변형성이 달성된다.

전술한 과제의 해결을 위해, 본 발명에 따라서, 열가소성 수지로 구성되며, 그리고 앵커 없는 강모 요소가 삽입되는 하나 이상의 정착 개구부를 포함하는, 브러시 또는 페인트 브러시용 캐리어에 있어서, 캐리어의 재료의 영역이면서 정착 개구부의 내부 벽부에 접하는 상기 영역은, 정착 개구부의 횡단면이 감소되고 강모 요소가 정착 개구부 내에서 견고하게 정착되도록, 정착 개구부의 종축으로 기울어진 방향으로 소성 변형되는, 상기 브러시 또는 페인트 브러시용 캐리어가 제공된다. 정착 개구부 내에 신뢰성 있게 고정되는 강모 요소를 포함하는 상기 캐리어는 적은 비용으로 제조될 수 있다.

본 발명에 따른 캐리어는, 이 캐리어 내에 상이한 강모 요소들이 삽입될 수 있기 때문에, 다양하게 이용될 수 있다. 정착 개구부 내로 삽입되어 그곳에서 고정될 수 있는 강모 요소들에 대한 예시들의 미완결 목록은 치간 칫솔 또는 마스카라 브러시의 꼬인 금속 와이어; 칫솔의 강모 다발; TPE, 실리콘 또는 유사한 탄성 재료로 구성되는 세척 부재; 가정용 브러시의 강모 다발; 페이스 브러시 또는 건강 관리용 브러시의 강모 다발; 및 페인트 브러시, 예컨대 네일 바니쉬 브러시의 강모 다발;을 포함한다.

캐리어는 바람직하게는 하나 이상의 측면 압착 영역을 포함하며, 이 압착 영역에서 출발하여 캐리어의 재료는, 정착 개구부의 횡단면이 감소되도록 측면으로 변형되었다. 압착 영역은 예컨대 캐리어 상에 함몰되어 제공될 수 있으며, 그럼으로써 압착 공구가 캐리어에 작용하는 곳인 압착 영역의 바닥 영역은 직접적으로 들여다볼 수 없다.

이런 관점에서, 명확하게 주지할 사항은, 앞서 본 발명에 따른 방법과 관련하여 언급한 장점들 및 특징들이 본 발명에 따른 장치 및 본 발명에 따른 캐리어에도 적용될 수 있다는 점이며, 더욱 정확하게 말하면 개별적으로, 또는 조합되어, 본 발명에 따른 방법에 상응하게 적용될 수 있다는 점이다.

본 발명의 또 다른 특징들 및 장점들은 하기 기재내용에서, 그리고 참조되는 하기 도면들에서 분명하게 제시된다.

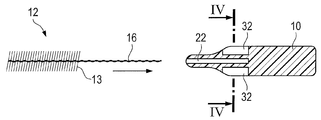

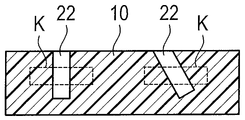

도 1은 본 발명에 따른 장치를 이용하여 본 발명에 따른 캐리어의 제조를 위한 본 발명에 따른 방법의 제1 단계를 도시한 개략도이다.

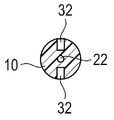

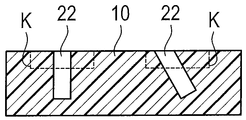

도 2는 본 발명에 따른 장치를 이용하여 본 발명에 따른 캐리어의 제조를 위한 본 발명에 따른 방법의 제2 단계를 도시한 개략도이다.

도 3은 강모 요소가 치간 칫솔 또는 마스카라 브러시인 일 실시예에서 본 발명에 따른 방법의 제1 단계를 도시한 개략도이다.

도 4는 도 3의 평면 IV-IV를 따라서 도시한 단면도이다.

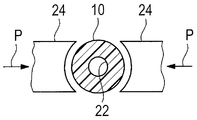

도 5는 도 3의 실시예의 제2 단계를 개략적으로 도시한 상면도이다.

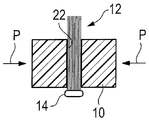

도 6은 도 3에 도시된 실시예의 일 변형예를 도시한 개략도이다.

도 7은 본 발명에 따른 방법에서 이용될 수 있는 본 발명에 따른 캐리어의 대안의 실시형태를 도시한 개략적 단면도이다.

도 8은 본 발명에 따른 방법에서 이용될 수 있는 본 발명에 따른 캐리어의 또 다른 변형예들을 도시한 개략적 단면도이다.

도 9는 본 발명에 따른 방법에서 이용될 수 있는 본 발명에 따른 캐리어의 또 다른 변형예를 도시한 개략적 단면도이다.

도 10은 본 발명에 따른 장치에 의해 본 발명에 따른 캐리어가 제조될 수 있는 방법에 대한 또 다른 변형예들을 도시한 개략적 상면도이다.

도 2는 본 발명에 따른 장치를 이용하여 본 발명에 따른 캐리어의 제조를 위한 본 발명에 따른 방법의 제2 단계를 도시한 개략도이다.

도 3은 강모 요소가 치간 칫솔 또는 마스카라 브러시인 일 실시예에서 본 발명에 따른 방법의 제1 단계를 도시한 개략도이다.

도 4는 도 3의 평면 IV-IV를 따라서 도시한 단면도이다.

도 5는 도 3의 실시예의 제2 단계를 개략적으로 도시한 상면도이다.

도 6은 도 3에 도시된 실시예의 일 변형예를 도시한 개략도이다.

도 7은 본 발명에 따른 방법에서 이용될 수 있는 본 발명에 따른 캐리어의 대안의 실시형태를 도시한 개략적 단면도이다.

도 8은 본 발명에 따른 방법에서 이용될 수 있는 본 발명에 따른 캐리어의 또 다른 변형예들을 도시한 개략적 단면도이다.

도 9는 본 발명에 따른 방법에서 이용될 수 있는 본 발명에 따른 캐리어의 또 다른 변형예를 도시한 개략적 단면도이다.

도 10은 본 발명에 따른 장치에 의해 본 발명에 따른 캐리어가 제조될 수 있는 방법에 대한 또 다른 변형예들을 도시한 개략적 상면도이다.

도 1 및 도 2에는, (경우에 따라 추가 가공 단계들을 통해) 페인트 브러시 또는 브러시를 제조하기 위해, 캐리어(10)에 하나 이상의 강모 요소(12)를 설치하는데 이용될 수 있는 장치가 개략적으로 도시되어 있다.

캐리어(10)는 열가소성 수지로, 특히 폴리프로필렌, ABS, PA, PBT, PET 또는 PC로 구성된다.

캐리어(10)는 강모들 또는 강모들과 유사한 부품들을 지지하는, 페인트 브러시 또는 브러시의 부재이다. 캐리어는 예컨대 칫솔의 두부일 수 있다. 캐리어는, 칫솔을 형성하기 위해 강모들이 설치되고 그 다음 플라스틱으로 인서트 성형되는 소형 캐리어 판으로서도 형성될 수 있다. 또한, 캐리어는, 강모들이 설치되고 그 다음 손잡이와 연결되는 캐리어 격자일 수도 있다. 이런 방식으로, 빗자루, 페인트 브러시, 가정용 브러시 또는 건강 관리용 브러시, 예컨대 페이스 브러시가 제조될 수 있다.

강모 요소(12)에 대해서는 도 1에 다양한 예시들이 도시되어 있다.

가장 위에 있는 강모 요소(12A)는, 여기서, 통합되어 하나의 다발을 형성하는 다수의 미세한 강모(13)를 통해 형성되는 강모 다발이다. 캐리어(10) 내로 삽입되도록 하기 위해 제공되는 강모 다발의 측면 상에서 강모들은 서로 용융되며, 그럼으로써 "저부(foot)"(14)가 생성되며, 다시 말하면 강모들의 용융된 재료를 통해 형성되는 비대부가 생성된다. 강모 다발은 칫솔, 가정용 브러시 또는 건강 관리용 브러시, 예컨대 페이스 브러시의 기능을 갖출 수 있다. 강모 다발은 또한 네일 바니쉬 브러시의 기능을 갖출 수 있다.

강모들은 사전 가공될 수 있으며, 예컨대 라운딩 처리될 수 있다.

위에서 두 번째 강모 요소(12B)는, 여기서, 예컨대 TPE 또는 실리콘으로 구성되어 칫솔의 브러시 두부 상에 부착되는 세척 부재이다. 상기 강모 요소는 마찬가지로 여기서는 세척 부재의 몸체에 비해 비대해진 단부로서 형성되는 저부(14)를 포함한다.

위에서 세 번째 강모 요소(12C)는, 다수의 강모(13)가 그 상에 고정되는 것인 축부(16)를 포함하는 치간 칫솔 또는 마스카라 브러시이다.

가장 아래에 있는 강모 요소(12D)는, 통합되어 하나의 강모 다발을 형성하는 소수의 강모(13)로 구성된다. 이를 위해, 강모 요소(12A)의 경우에서와 동일한 방식으로, 강모들은 일측 단부에서 서로 용접되며, 그럼으로써 저부(14)가 형성된다. 강모 다발은 빗자루의 기능을 갖추도록 하기 위해 제공된다.

강모 요소들(12A, 12C 및 12D)의 강모들은 열가소성 수지, 특히 PA, PBT, 폴리에스테르, 코폴리에스테르 또는 폴리프로필렌으로 구성될 수 있다.

캐리어(10)는 파지부(18) 내에 고정된다. 파지부(18)는, 각각의 가공 단계가 실행될 수 있도록, 각각의 스테이션에서 캐리어(10)를 파지하기 위해 이용된다.

도 1에서, 가공 단계는, 캐리어(10)에 하나 이상의 강모 요소(12)를 설치하는 것에 있다. 이를 위해, 개략적으로 예시된 픽앤플레이스 스테이션(20)(pick and place station)이 제공되며, 이 픽앤플레이스 스테이션에 의해서는 상응하는 강모 요소(12)가 캐리어(10) 내의 정착 개구부(22) 내로 삽입될 수 있다.

정착 개구부는 여기서는 캐리어(10)의 일측 측면에서부터 기결정 깊이에 걸쳐서 캐리어(10) 안쪽으로 연장된다. 정착 개구부는 도 1 및 도 2의 실시예에서는 블라인드 홀로서 형성된다.

강모 요소들(12) 및 정착 개구부(22)는, 강모 요소들(12)이 (거의) 마찰 없이 정착 개구부(22) 내로 밀어 넣어질 수 있도록 형성된다. 특히 정착 개구부(22)의 횡단면의 치수는 강모 요소의 저부(14) 또는 축부(16)의 횡단면의 치수보다 더 크다.

그러므로 강모 요소들(12)은, 제1 가공 단계에서 캐리어(10) 내로 삽입된 후에, 우선은 캐리어(10) 내에서 고정되지 않는다. 또한, 캐리어 내에서 강모 요소들(12)을 정착하기 위해 앵커 역시 이용되지 않는다.

캐리어(10)에 하나 또는 복수의 강모 요소(12)가 설치된 후에, 도 2에 도시된 제2 가공 단계가 수행된다. 상기 제2 가공 단계는 개략적으로 도시된 압착 공구(24)에 의해 수행된다.

제2 가공 단계에서도, 캐리어(10)는 파지부(18) 내에 고정된다. 이 파지부는, 캐리어(10)가 제1 가공 단계에서도 그 내에 있던 것과 동일한 파지부(18)일 수 있다. 요컨대, 이런 경우, 캐리어(10)는 그 다음 가공 스테이션으로 계속 이동되거나, 또는 제2 가공 단계는 제1 가공 단계가 수행되었던 곳과 동일한 위치에서 수행된다. 그러나 또 다른 파지부(18)와도 역시 관계될 수 있다. 요컨대, 이런 경우, 설치된 캐리어(10)는 이송 장치에 의해 추가로 배치되었다.

제2 가공 단계에서는, 서로 반대되는 측면에서부터 서로 반대로 향해 있는 캐리어(10)의 측면 표면들(26) 쪽으로 밀착되는, 다시 말하면, 강모 요소들(12)이 캐리어(10)에서부터 외부로 연장되는 측면과 다른 캐리어(10)의 측면에 작용하는 2개의 압착 공구(24)가 이용된다.

압착 공구들(24)은 다이들의 유형에 따라서 형성되며, 그리고 화살표(P)의 방향으로 캐리어(10)의 측면 표면들(26) 쪽으로 인입될 수 있다. 이 경우, 압착 공구들이 인입되는 방향(P)은 정착 개구부(22)의 종축(L)에 대해 대략 수직이다.

각각의 구조적인 조건들에 따라서, 정착 개구부(22)의 종축(L)에 대해 수직인 방향으로부터 압착 공구들(24)의 조정 방향의 편차가 어느 정도 있는 것이 유용할 수 있다. 그러나 원칙상 압착 공구들(24)은 정착 개구부의 종축(L)에 대해 항상 비스듬하게 그리고 실질적으로 횡방향으로 밀착한다. 이 경우, 종축(L)에 대해 수직으로 작용하는 조정 방향의 성분은, 종축에 대해 평행하게 작용하는 성분보다 (바람직하게는 분명하게) 더 크다.

압착 공구(24)는 상당한 힘으로 캐리어(10) 쪽에 밀착된다. 구조적인 한계 조건들에 따라서, 200바아를 상회하는, 바람직하게는 최소한 400바아의 압력이 이용될 수 있다.

캐리어(10)의 측면 표면들에 작용하는 압착 공구들(24)의 작용 시간은 최소한 5초, 특히 최소한 6초이며, 그리고 최대한 15초, 특히 최대한 10초이다.

압착 공구들(24)의 작용의 결과로서, 캐리어(10)의 재료의 소성 변형이 이루어진다. 도 2에서 알 수 있는 것처럼, 캐리어(10)의 재료는 정착 개구부(22) 안쪽으로 변위되며, 그럼으로써 정착 개구부(22)의 횡단면은 감소된다. 구체적으로, 정착 개구부(22)의 내부 벽부는 그 내에 삽입된 강모 요소(12)에 안착되며, 이로써 상기 강모 요소는 정착 개구부 내에서 신뢰성 있게 고정되고 그에 따라 캐리어(10) 상에 정착된다.

강모 요소(12)가 저부(14)를 구비한다면, 이는 정착 효과를 증가시키는데, 그 이유는, 정착 개구부(22)의 내부 벽부와 강모 요소(12) 간의 클램핑 효과를 넘어서 여전히 기계적 잠금 고정이 작용하기 때문이다.

캐리어(10)의 재료의 유동을 용이하게 하기 위해 바람직하게는 재료는 이를 위해 바람직한 온도로 가열된다. 이런 목적을 위해, 가열부(30)가 제공되며, 이 가열부에 의해, 열은, 압착 공구(24)가 캐리어에 작용하는 영역에서, 다시 말해 특히 상응하는 측면 표면(26)의 영역에서; 그리고 정착 개구부(22)의 측면에서 상기 측면 표면 아래에 위치하는 재료 영역에서; 캐리어(10) 내로 유입될 수 있다.

기본적으로, 예컨대 방사 또는 진동을 통해, 캐리어에서 국소적으로 가열을 야기하는 에너지를 캐리어(10) 내로 유입하기 위해, 가열부는 압축 공구들(24)과 별도로 제공할 수 있다.

그에 따라, 캐리어의 재료를 원하는 온도로 가열하고 그 다음 "저온"의 압축 공구들로 작업을 수행할 수 있다.

그러나 바람직하게는 가열부(30)가 압축 공구(24) 내에 통합되며, 더욱 정확하게 말하면 압착 공구(24)가 캐리어(10)에 작용하는데 이용하는 압착 표면 가까이에[다시 말해 방향(P)과 관련하여 압착 공구(24)의 전방 단부면 가까이에] 통합된다.

도 2에 도시된 실시예에서, 가열부(30)는 전기식 가열 장치로서, 다시 말하면 압착 공구(24) 상에 부착되거나 그에 통합되는 저항 가열부로서 구현된다.

바람직한 실시예에서, 압착 공구(24)의 압착 표면은, 가열 장치에 의해, 캐리어(10)의 재료의 용융 온도 미만인 온도로 가열된다. 특히 상기 온도는 캐리어(10)의 재료의 각각의 용융 온도의 섭씨 도 단위로 계산되는 최대 85%이다. 캐리어 재료가 예컨대 100℃의 용융 온도를 갖는다면, 압착 공구가 캐리어(10) 쪽에 밀착될 때, 압착 공구(24)의 온도는 최대 85℃이다.

압축 공구가 측면 표면(26) 쪽을 밀착하면서 캐리어(10)가 자신의 측면 표면(26)의 영역에서 도달하는 온도는 캐리어(10)의 재료의 용융 온도 미만이거나, 또는 분명하게 그 미만일 뿐만 아니라, 캐리어 재료의 유리 전이 온도의 범위 이내여야 한다. 예컨대 600바아를 초과하는 극도로 높은 압력에 의해서는, 측면 표면(26)의 영역에서, 캐리어 재료가 300°K보다 높거나 같은 유리 전이 온도를 갖는다고 할 때, 단지 캐리어 재료의 유리 전이 온도의 섭씨 도 단위의 60%, 특히 섭씨 도 단위의 80%인 한계 온도를 초과하는 온도로만 캐리어(10)를 가열할 수도 있다. 그러나 바람직하게는 상기 한계 온도는 유리 전이 온도이거나, 또는 최소로 유리 전이 온도를 초과한다. 캐리어 재료가 300°K보다 낮은 유리 전이 온도를 갖는 경우, 가열 온도는 최대 50%로 켈빈 도 단위로 계산되는 유리 전이 온도를 초과한다.

일반적으로 강조되는 사항으로, 이는 캐리어(10)가 자신의 용융 온도에 가까워지지 않아야 하는 도시된 실시형태들에 관계할 뿐만 아니라, 상기 용융 온도로부터 분명하게 이격되어 유리 전이 온도에 가까운 실시형태들에도 관계한다. 특히 가열 온도, 및 그에 따른 압착 공구들(24)의 영역에서 측면 표면들(26) 상에서의 온도 역시 캐리어 재료의 유리 전이 온도를 초과하여 15%보다 더 높지 않아야 한다.

본 발명의 일 실시형태에 따라서, 압착 공구들(24)의 영역 내 측면 표면들(26) 및 그에 따른 캐리어(10)는 최대 140℃, 특히 최대 130℃의 온도로 가열되며, 바람직하게는 100 내지 115℃의 범위 이내로 가열된다. 이런 경우, 재료들로서는, 특히 폴리프로필렌, PET(85 내지 90), ABS 및 SAN이 캐리어를 위해 이용된다. PET의 경우, 오직 85℃ 내지 90℃만의 범위의 온도로 측면 표면들을 가열하는 것만으로 충분할 수 있으면서 바람직할 수 있다.

캐리어 재료가, 유리 전이 온도가 주변 온도를 초과하지 않는 것인 특정한 폴리프로필렌 유형들과 같은 재료라면, 압착 공구(24)의 가열은 생략될 수 있지만, 그러나 이는 강제적인 경우는 아니다. 여기서도, 여전히 간신히 유리 전이 온도를 초과하는 최소의 가열이 바람직할 수 있지만, 그러나 다시 분명하게 용융 온도 미만이다. 상기 캐리어 재료들의 경우 가열되지 않아도 되거나 가열되지 않는다면, 정착 개구부들(22)은 오직 전술한 압력을 가하는 것을 통해서, 그리고 언급한 작용 시간의 적용하에서만, 횡단면이 감소된다. 이 경우, 가열부를 포함하지 않은 압착 공구들(24) 또는 가열부를 포함하는 압착 공구들(24)을 이용할 수 있으며, 가열부는 간단히 비활성화된다.

상응하는 이동 및 온도를 정확하게 제어하기 위해, 본원의 장치는, 여기서 미도시한 제어부를 포함하며, 이 제어부에 의해서는 가열 온도뿐만 아니라 가해진 압력 및 이동 시퀀스들도 제어된다.

이동 시퀀스의 경우, 서로 조합될 수 있는 다양한 변형예들이 가능하다.

압착 공구들은 일정하게 원하는 작동 온도로 가열되어 잔존할 수 있거나, 또는 캐리어의 측면 표면들(26)과 접촉한 후에 비로소 가열된다.

압착 공구들은, 제1 단계에서, 캐리어(10)의 재료를 가열하기 위해, 낮은 압력으로 측면 표면들(26)에 안착될 수 있으며, 그에 이어서 제2 단계에서는 전술한 높은 압력으로 측면 표면들(26) 쪽으로, 그리고 경우에 따라서는 그들 안쪽으로 밀쳐질 수 있다. 그 대안으로, 압착 공구들(24)은 지속적으로 기결정 힘으로 측면 표면들(26) 쪽으로 밀착될 수 있으며, 그럼으로써 그곳에서는 일정하게 동일한 압력이 작용하게 된다.

압착 공구들은, 힘, 시간 및/또는 경로 제어 방식으로, 캐리어(10)의 측면 표면들(26) 쪽으로 가압될 수 있다.

캐리어 재료와 무관하게, 캐리어(10)에 상대적인 압착 공구들(24)의 인입 이동 동안, 압력 및 시간 제어식 인입 이동 및/또는 압력 및 경로 제어식 인입 이동이 바람직할 수 있다. 특히 바람직하게는, 인입 이동의 제1 단계에서, 압착 공구들(24)의 하부에서 캐리어의 내부에 위치하는 캐리어(10)의 재료의 영역은 한계 온도를 초과하는 온도로 가열된다. 상기 한계 온도는, 캐리어 재료가 300°K를 초과하는 유리 전이 온도를 가질 때, 60%, 특히 80%로 섭씨 도 단위로 결정되는 캐리어 재료의 유리 전이 온도를 하회한다. 그러나 바람직하게는 한계 온도는 유리 전이 온도이며, 기껏해야 20%까지 섭씨 도 단위의 유리 전이 온도를 초과한다. 인입 이동의 후속하는 제2 단계에서, 캐리어(10)는 정착 개구부(22)의 측면에서 소성 변형되며, 그럼으로써 정착 개구부(22)의 내부 벽부는 강모 요소(12) 쪽으로 밀착되고 이 강모 요소는 정착 개구부(22) 내에서 고정된다.

정착 공구들(24)의 작용 시간이 경과된 후에, 상기 압착 공구들은 다시 복귀되며, 그리고 강모 요소(12)는 캐리너(10) 내에 신뢰성 있게 정착된다.

그에 이어서, 캐리어(10)는 제거되고 경우에 따라 추가 가공될 수 있다. 예컨대 칫솔을 위한 경우, 강모들은 추가 가공될 수 있으며, 예컨대 원하는 프로파일로 트리밍된다. 캐리어(10)는 예컨대 플라스틱 재료로도 인서트 성형될 수 있으며, 그럼으로써 캐리어는 손잡이 또는 자루 상에 고정된다.

미도시한 실시 변형예에서, 일측에서 캐리어(10)에 작용하는 단일의 압착 공구(24) 역시도 이용될 수 있다. 이런 경우, 압착 공구(24)는, 캐리어가 그 상에서 지지되는 받침대 쪽으로 캐리어(10)를 밀착시킨다. 받침대는 대면적의 지지를 제공할 수 있음으로써 정착 개구부(22)의 내부 벽부는 일측에서 소성 변형되거나, 또는 받침대는 압착 공구(24)의 접촉면에 대응하여 소면적의 지지를 제공할 수 있음으로써 받침대의 반발력의 작용을 통해, 서로 직경 방향으로 대향하는 압착 공구들의 이용에서와 동일한 양측 변형이 이루어지게 된다. 이런 경우에, 받침대 내에는 가열부(30) 역시도 제공될 수 있다.

또 다른 미도시한 실시 변형예에서, 2개보다 많은 압착 공구, 예컨대 120°의 각도로 서로 상대적으로 배치되는 3개의 압착 공구 역시도 이용될 수 있다.

일반적으로, 하나보다 많이 이용될 때 압착 공구들은 대칭으로 분포된다.

도 3 내지 도 5에는, 강모 요소(12)가 치간 칫솔 또는 마스카라 브러시인 일 실시예가 상세하게 도시되어 있다. 축부(16)는 꼬인 금속 와이어이며, 이 금속 와이어 내에서 다수의 강모(13)가 파지된다.

캐리어(10)는 예컨대 손잡이이거나, 또는 손잡이 내에 고정될 수 있는 짧은 플라스틱 축부이다.

캐리어(10)는, 서로 대향하는 2개의 공동부(32)를 구비하며, 이들 공동부는 여기서 일반적으로 원통형인 캐리어(10)의 측면 표면(26)에서 출발하여 종축 쪽으로 연장된다. 이 경우, 공동부들(32)은, 자신들의 바닥면과 정착 개구부(22)의 내부 벽부 사이에 최소 벽 두께가 남아 있도록 깊게 형성된다. 상기 최소 벽 두께는 강모 요소(12)의 치수들 및 작용하는 힘과 관련하여 치수 설계되며, 그리고 치간 칫솔 또는 마스카라 브러시의 경우에는 예컨대 0.2 내지 1.0㎜의 크기일 수 있으며, 빗자루를 위한 강모 다발인 경우에는 예컨대 2.0 내지 4.0㎜의 크기일 수 있다.

공동부들(32)은, 압착 공구들(24)의 작용면[여기서는 다시 말해 상응하는 공동부(32)의 바닥면]과 정착 개구부(22)의 내부 벽부 사이의 재료 영역의 두께를, 캐리어(10)의 재료의 원하는 소성 변형과 관련하여 바람직한 원하는 값으로 설정하기 위해 이용된다.

공동부들(32)의 추가 작용은, 압착 공구들(24)과 캐리어(10) 간의 접촉 위치들이 캐리어(10)의 측면 표면 상에 돌출되어 배치되는 것이 아니라, 즉시 눈으로 볼 수 없는 안쪽으로 후퇴되어 있도록 하는 것에 있다. 이는, 특히 캐리어(10)의 소성 변형에서 기인하는 표면 요철면이 시각적인 이유에서 의도되지 않을 때 바람직하다.

압착 공구들(24) 및 공동부들(32)은, 서로 상대적으로, 압착 공구들(24)이 공동부들 내로 가라앉아서 공동부들의 바닥면에 작용하도록 치수 설계된다(도 5 참조).

그에 따라, 캐리어(10)의 재료는, 인가된 압력 및/또는 가해진 온도의 작용하에, 캐리어(10)의 내부 벽부가 치간 칫솔 또는 마스카라 브러시의 꼬인 금속 와이어들 상에 단단히 안착되도록 변형되며, 그럼으로써 상기 치간 칫솔 또는 마스카라 브러시는 정착 개구부(22) 내에 신뢰성 있게 고정되게 된다.

금속 와이어들의 파지를 향상시키기 위해, 상기 금속 와이어들은 사전에 기계적으로 변형될 수 있으며, 예컨대 평평하게 압착되거나, 꼬여지거나, 또는 만곡될 수 있다. 여기서, 유념할 사항은, 그로 인한 치수들이 정착 개구부의 지름보다 커지지 않는다는 점이다.

공동부들(32)은, 여기서, 정착 개구부(22)가 자신의 바닥부에서 소성 변형되도록 배치된다. 강모 요소(12)가 그를 통해 정착 개구부에서 유출되는 것인 정착 개구부(22)의 전방 영역은 변형 공정에 의한 영향을 받지 않는다.

유사한 방식으로, 단지 자신의 치수와 관련하여 매칭된 정착 개구부(22)로만, 네일 바니쉬 브러시가 제조될 수 있다. 이 경우, 캐리어는, 네일 바니쉬 병의 덮개와 연결되어 있는 자루의 유형에 따라 형성된다. 그 다음 정착 개구부 내로는 비교적 긴 강모들을 포함한 강모 다발이 삽입된다.

도 6에는, 압착 공구들(24)이 원주방향으로 고려할 때 단지 작은 각도 범위에 걸쳐서만 정착 개구부(22) 측면의 재료에 작용하는 것이 아니라, (거의) 전체 주연에 걸쳐 작용하는 것인 일 실시 변형예가 도시되어 있다. 이는, 압착 공구들(24)의 단부면들의 형태를 통해 설정될 수 있다.

도 7에는, 캐리어(10) 내의 정착 개구부(22)가 블라인드 홀로서 형성되는 것이 아니라, 관통 개구부로서 형성되어 있는 것인 일 실시형태가 도시되어 있다. 이런 경우, 강모 요소(12)는 완전하게 캐리어를 통과하여 연장된다. 예컨대 강모 요소는, 저부(14)가 캐리어(10)의 후면 측 표면에 안착될 때까지, 캐리어(10)의 후면에서부터 정착 개구부(22)를 통과하여 밀어 넣어진다.

여기서, 압착 공구들은 화살표들(P)에 의해 단지 개략적으로만 예시되어 있다.

도 8에는, 캐리어(10) 내에, 캐리어(10)의 전면(28)에 대해 수직으로 연장되는 정착 개구부(22)가 제공되어 있을 뿐만 아니라, 전면(28)에 대해 기울어지게 연장되는 정착 개구부(22) 역시도 제공되어 있는 일 실시예가 도시되어 있다. 압착 공구들(24)과 캐리어의 측면 표면(26) 사이의 접촉면들(K)은 파선으로 도시되어 있다. 여기서는, 접촉면들(K)이 전면(28)에 대해 평행하게 배향되어 있는 점이 확인된다. 원하는 경우, 접촉면들(K)의 종방향은 다른 방향으로, 예컨대 우측에 도시된 정착 개구부(22)의 종축에 대해 수직으로 배향될 수도 있다.

도 9에는, 캐리어(10)의 전면(28)에 상대적인 접촉면들의 배치와 관련하여 도 8에 도시된 변형예와 구분되는 또 다른 변형예가 도시되어 있다.

도 8에 따른 변형예의 경우, 접촉면들(K)은 캐리어(10)의 전면(28)에 비해 후퇴되어 있는 반면에, 도 9에 따른 실시 변형예에서 접촉면들은 전면(28)에 바로 인접하여 배치되어 있다. 그로 인해, 정착 개구부(22)는 전면(28)의 영역에서 수축된다. 이로써, 각각의 적용 사례에 따라서, 강모 요소(12)와 정착 개구부(22)의 내부 벽부 사이의 간극은 축소되거나, 또는 심지어는 완전하게 폐쇄될 수 있으며, 그럼으로써 오염물이 정착 개구부(22) 내로 침입할 수 없게 된다.

도 10에는, 예시로서, 캐리어 상에 상이한 횡단면 형태를 갖는 복수의 정착 개구부(22); 및 복수의 압착 공구(24);가 도시되어 있으며, 이들 압착 공구는, 정착 개구부들(22)이 자신들 내로 강모 요소가 삽입된 후에 적합하게 수축되도록 캐리어(10)에 작용한다.

정착 개구부(22A)의 횡단면은, 여기서, 만곡된 장공(long hole)의 형태를 갖는다. 자신의 폭이 정착 개구부(22A)의 폭보다 약간 더 작은 압착 공구(24A)는 상기 정착 개구부(22A)와 상호작용한다.

정착 개구부(22B)의 횡단면은 직사각형 형태를 갖는다.

정착 개구부(22C)의 횡단면은 환형 고리의 일 섹션의 형태를 갖는다.

정착 개구부(22D)의 횡단면은 직선 섹션과 원호로 구성된다.

정착 개구부들(22B, 22C 및 22D)에는 단일의 압착 공구(24B)가 할당되며, 이 압착 공구는, 정착 개구부들(22B, 22C 및 22D)의 내부 횡단면이 압착 공구(24B)의 높이에서 수축되도록 캐리어(10)에 작용한다.

원하는 경우, 정착 개구부(22D)의 원호형 단부 섹션에 작용하는 추가 압착 공구(24D)가 제공될 수 있다.

정착 개구부들(22E, 22F 및 22G)은 자신들의 횡단면 형태들과 관련하여 정착 개구부들(22B, 22C 및 22D)에 상응한다. 차이는, 각각의 정착 개구부(22E, 22F 및 22G)에 별도의 압착 공구(24E, 24F 및 24G)가 할당된다는 점에 있다. 상기 압착 공구들은, 자신들의 단부면과 관련하여, 다시 말해 캐리어(10)와의 접촉면과 관련하여 원하는 방식으로 형성될 수 있다.

압착 공구(24E)는, 여기서, 정착 개구부(22E)의 횡단면보다 더 넓은 단부면을 구비하여 형성된다.

압착 공구들(24F, 24G)은, 여기서, 오목한 단부면을 구비하여 형성된다.

기재한 실시 변형예들 및 실시 형태들의 다양한 특징들은 임의의 방식으로 서로 조합될 수 있다.

Claims (43)

- 하나 이상의 강모 요소(12)가 삽입되어 앵커 없이 정착되는 하나 이상의 정착 개구부(22)를 구비하는 열가소성 수지 소재의 캐리어(10)를 포함하는 브러시 또는 페인트 브러시를 제조하기 위한 방법에 있어서,

캐리어(10)가 하나 이상의 정착 개구부(22)를 포함하여 제공되는 단계;

강모 요소(12)가 정착 개구부(22) 내로 삽입되는 단계;

캐리어(10)가, 측면으로 정착 개구부(22)에 접하는 영역에서, 캐리어(10)의 재료의 용융 온도 미만인 온도, 특히 캐리어(10)의 재료의 각각의 용융 온도의 ℃ 단위로 최대 85%의 온도로 가열되는 단계; 및

캐리어(10)가, 측면에서 파지하는 압착 공구(24)에 의해, 강모 요소(12)가 정착 개구부(22) 내에서 정착되는 방식으로 정착 개구부(22)의 횡단면이 감소되도록 정착 개구부(22)의 종축으로 기울어진 방향으로 변형되는 단계;를

특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법. - 제1항에 있어서, 상기 열가소성 수지는, 폴리에스테르, 특히 폴리에틸렌테레프탈레이트(PET) 및 폴리부틸렌테레프탈레이트, 폴리프로필렌(PP), 폴리카보네이트(PC), 폴리아미드(PA), 폴리비닐아세테이트(PVA), 폴리에틸렌(PE), 아크릴니트릴-부타디엔-스티렌-코폴리머(ABS) 및 스티렌-아크릴니트릴-코폴리머(SAN)로 구성되는 군에서 선택되는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 제2항에 있어서, 상기 캐리어는, 캐리어(10)의 재료의 용융 온도 미만인 온도, 특히 캐리어(10)의 재료의 각각의 용융 온도의 ℃ 단위로 최대 85%의 온도로 가열되는 반면, 캐리어(10)와 상호작용하는 압착 공구(24)의 접촉면은 가열되지 않는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 제1항 내지 제3항 중 어느 한 항에 있어서, 캐리어(10)와 상호작용하는 압착 공구(24)의 접촉면은, 강모 요소(12)의 재료 및/또는 캐리어(10)의 재료의 용융 온도를 하회하는 온도, 특히 강모 요소(12)의 재료 및/또는 캐리어(10)의 재료의 ℃ 단위로 측정되는 각각의 용융 온도의 최대 85%의 온도를 갖는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 제4항에 있어서, 압착 공구(24)의 접촉면은, 주변 온도와 210℃ 사이의 범위, 바람직하게는 130℃와 160℃의 범위인 기결정 온도가 되는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 제4항 또는 제5항에 있어서, 상기 압착 공구가, 캐리어(10)와 접촉하기 전에 가열되고, 특히 자신의 기결정 최대 작동 온도로 가열되고, 그리고/또는 캐리어(10)가 하나 이상의 강모 요소(12)를 밀어 넣은 후에 비로소 압착 공구(24)를 통해 가열되는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 제4항 내지 제6항 중 어느 한 항에 있어서, 압착 공구(24)는 캐리어(10)를 접촉면의 영역에서, 캐리어(10) 쪽으로의 압착 공구(24)의 인입 이동 동안 그리고/또는 캐리어(10)와의 접촉 시에, 캐리어(10)의 재료의 용융 온도를 하회하며; 그리고 바람직하게는 캐리어(10)의 재료의 유리 전이 온도보다 높거나 같으며; 특히 캐리어 재료가 300°K보다 높거나 같은 유리 전이 온도를 갖는 경우에는 켈빈 도 단위로 측정되는 유리 전이 온도를 최대 15% 초과하고, 캐리어 재료가 300°K보다 낮은 유리 전이 온도를 갖는 경우에는 켈빈 도로 측정되는 유리 전이 온도를 최대 50% 초과하는; 온도가 되도록 하는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 제4항 내지 제7항 중 어느 한 항에 있어서, 압착 공구(24)는, 캐리어(10)에 상대적인 인입 이동의 제1 단계에서 캐리어(10)를, 적어도 정착 개구부(22)의 측면에 위치하는 영역에서, 캐리어 재료가 300°K보다 높거나 같은 유리 전이 온도를 갖는 경우에는 캐리어 재료의 유리 전이 온도를 섭씨 도 단위로 40%, 특히 섭씨 도 단위로 20% 하회하거나; 캐리어 재료가 300°K보다 낮은 유리 전이 온도를 갖는 경우에는 주변 온도에 상응하는; 한계 온도를 초과하는 온도로 가열하며, 그런 후에 압착 공구(24)는 인입 이동의 제2 단계에서 상기 영역을 변형시키고 강모 요소(12) 쪽으로 정착 개구부(22)의 내부 표면을 밀착시키는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 제1항 내지 제8항 중 어느 한 항에 있어서, 하나 이상의 강모 요소(12)는, 압착 공구(24)가 캐리어(10)와 접촉 완료하기 전에, 특히 캐리어(10)가 적어도 정착 개구부(22)의 측면 영역에서, 캐리어 재료가 300°K보다 높거나 같은 유리 전이 온도를 갖는 경우에는 캐리어 재료의 유리 전이 온도의 섭씨 도 단위의 60%, 특히 섭씨 도 단위의 80%에 상응하거나; 캐리어 재료가 300°K보다 낮은 유리 전이 온도를 갖는 경우에는 주변 온도에 상응하는; 한계 온도를 초과하는 온도로 가열 완료되기 전에, 맨 먼저 수용 개구부 내로 밀어 넣어지는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 제1항 내지 제9항 중 어느 한 항에 있어서, 하나 이상의 강모 요소(12)는, 정착 개구부(22) 측면의 영역이 최소한 30℃로 주변 온도를 초과하는 온도로 가열되기 전에, 특히 캐리어(10)의 내부에서 정착 개구부(22)의 내부 벽부에 인접하는 영역이 압착 공구를 통해 주변 온도를 넘어 가열되기 전에, 맨 먼저 정착 개구부(22) 내로 밀어 넣어지는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 제4항 내지 제10항 중 어느 한 항에 있어서, 압착 공구(24)는 캐리어(10)와의 전체 접촉 영역에서 가열되는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 제1항 내지 제11항 중 어느 한 항에 있어서, 단일의 압착 공구(24)는 일측에서 캐리어(10)에 작용하는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 제1항 내지 제11항 중 어느 한 항에 있어서, 대향하는 측면들에서 캐리어(10) 쪽으로 작용하는 복수의 압착 공구들(24)이 제공되는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 제1항 내지 제13항 중 어느 한 항에 있어서, 압착 공구(24)는 캐리어(10)의 측면 표면의 작은 부분과 상호작용하는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 제1항 내지 제13항 중 어느 한 항에 있어서, 캐리어(10)의 실질적으로 전체 측면 표면과 상호작용하는 2개 이상의 압착 공구(24)가 제공되는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 제1항 내지 제15항 중 어느 한 항에 있어서, 압착 공구(24)는 정착 개구부(22)의 단부로부터 이격되어 캐리어(10)와 상호작용하며, 상기 단부를 통해서 강모 요소(12)는 정착 개구부(22) 내로 삽입되는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 제1항 내지 제15항 중 어느 한 항에 있어서, 압착 공구(24)는 정착 개구부(22)의 단부의 바로 가까이에서 캐리어(10)와 상호작용하며, 상기 단부를 통해서 강모 요소(12)는 정착 개구부(22) 내로 삽입되는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 제1항 내지 제17항 중 어느 한 항에 있어서, 캐리어(10)에 상대적인 압착 공구(24)의 인입 이동은 압력 및 시간 제어되고, 그리고/또는 압력 및 경로 제어되는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 제1항 내지 제18항 중 어느 한 항에 있어서, 압착 공구(24)는, 특히 압력의 변화가 없고 그리고/또는 캐리어(10)가 지속적으로 가열되는 조건에서, 최소한 5초, 특히 최소한 6초, 그리고 최대한 15초, 특히 최대한 10초의 작용 시간에 걸쳐서 캐리어(10)와 접촉하는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 제1항 내지 제19항 중 어느 한 항에 있어서, 압착 공구(24)는 최소한 200바아, 특히 최소한 400바아의 압력을 캐리어(10)에 가하는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 제1항 내지 제20항 중 어느 한 항에 있어서, 압착 공구(24)는 바람직하게는 일정하게 유지되는 압력을 캐리어(10)의 접촉 시점부터 기설정 시간에 걸쳐서 캐리어(10)에 가하는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 제1항 내지 제21항 중 어느 한 항에 있어서, 캐리어(10)에 상대적인 압착 공구(24)의 인입 이동 또는 캐리어(10)에 가해지는 압착 공구(24)의 압력은 압착 공구(24)를 통한 캐리어(10)의 접촉 시부터 최대 인입 거리에 도달할 때까지 시간에 걸쳐서 비선형으로 진행되고 가해지며, 인입 이동의 제1 단계는 이후의 제2 단계보다 더 느리거나 더 빠르게 수행되고, 압력은 이후의 제2 단계에서보다 낮거나 높은 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 제1항 내지 제22항 중 어느 한 항에 있어서, 정착 개구부(22) 내로 밀어 넣어진 강모 요소(12)의 단부는, 초기 상태에서의 정착 개구부(22)의 횡단면보다 더 작은 횡단면을 보유하는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 제1항 내지 제23항 중 어느 한 항에 있어서, 강모 요소(12)는, 열적 성형을 통해 비대해져 정착 개구부(22) 내로 삽입되는 고정 단부(14)를 포함하는 하나 이상의 강모(13)인 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 제24항에 있어서, 강모 요소(12)는 강모 다발이며, 상기 강모 다발의 강모들(13)은 열적 성형을 통해 서로 결합되는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 제1항 내지 제25항 중 어느 한 항에 있어서, 하나 이상의 정착 개구부(22)는 블라인드 홀인 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 제1항 내지 제25항 중 어느 한 항에 있어서, 하나 이상의 정착 개구부(22)는 관통구인 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 제1항 내지 제27항 중 어느 한 항에 있어서, 압착 공구(24)는, 캐리어(10)에 상대적으로, 정착 개구부(22)의 종축(L)에 대해 90°± 45°의 각도로 연장되는 방향으로 조정되는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 방법.

- 강모 요소(12)를 위한 하나 이상의 정착 개구부(22)를 구비한 캐리어(10)를 위한 파지부(18); 파지부에 상대적으로, 정착 개구부(22)의 종축에 대해 90°± 45°의 각도로 연장되는 방향으로 조정될 수 있는 압착 공구; 및 정착 개구부(22) 측면의 영역에서, 캐리어(10)의 재료의 용융 온도 미만의 온도로 캐리어(10)의 재료를 가열할 수 있는 가열부(30);를 포함하는 브러시 또는 페인트 브러시의 제조 장치, 특히 브러시 제조 기계 또는 페인트 브러시 제조 기계.

- 제29항에 있어서, 가열부(30)는 압착 공구(24) 내에 통합되는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 장치.

- 제29항 또는 제30항에 있어서, 압착 공구(24)는 파지부(18)에 상대적으로 상기 파지부 쪽으로 인입될 수 있고 상기 파지부로부터 이격 이동될 수 있으며, 특히 압력 및 시간 제어되고, 그리고/또는 압력 및 경로 제어되는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 장치.

- 제29항 내지 제31항 중 어느 한 항에 있어서, 상기 장치는, 압착 공구(24)가 최소한 200바아, 특히 최소한 400바아의 압력을 캐리어(10)에 가할 수 있도록 형성되는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 장치.

- 제29항 내지 제32항 중 어느 한 항에 있어서, 압착 공구(24)는 캐리어(10)와의 전체 접촉 영역에서 가열될 수 있도록 형성되는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 장치.

- 제29항 내지 제33항 중 어느 한 항에 있어서, 압착 공구가, 캐리어(10)와 접촉하기 전에 특히 자신의 기결정 최대 작동 온도로 가열되도록; 그리고/또는 캐리어(10)가 적어도 하나의 캐리어(10)의 삽입 후에 비로소 압착 공구(24)를 통해 가열되도록; 캐리어(10)에 상대적인 압착 공구(24)의 인입 이동 및 가열을 제어하는 제어부가 제공되는 것을 특징으로 하는, 브러시 또는 페인트 브러시의 제조 장치.

- 제34항에 있어서, 상기 제어부는, 압착 공구(24)가 상기 온도로 가열되도록; 그리고 압착 공구(24)에 의해 캐리어(10)가 압착 공구(24)와의 접촉면의 영역에서, 캐리어(10)에 상대적인 압착 공구(24)의 인입 이동 동안 그리고/또는 캐리어(10)의 접촉 시에, 캐리어(10)의 재료의 용융 온도를 하회하고 그리고 바람직하게는 캐리어(10)의 재료의 유리 전이 온도보다 높거나 같은 온도가 되게, 상기 압착 공구(24)가 캐리어(10) 쪽으로 인입되도록; 프로그래밍되며, 특히 상기 제어부는, 캐리어 재료가 300°K보다 높거나 같은 유리 전이 온도를 갖는 경우 유리 전이 온도를 켈빈 도 단위로 최대 15% 초과하도록, 그리고 캐리어 재료가 300°K보다 낮은 유리 전이 온도를 갖는 경우에는 유리 전이 온도를 켈빈 도 단위로 최대 50% 초과하도록 압착 공구(24)의 온도를 설정하는 방식으로 프로그래밍되어 형성되는, 브러시 또는 페인트 브러시의 제조 장치.

- 열가소성 수지로 구성되며, 그리고 강모 요소(12)가 삽입되는 하나 이상의 정착 개구부(22)를 포함하는, 브러시 또는 페인트 브러시용 캐리어(10)에 있어서, 캐리어(10)의 재료의 영역이면서 정착 개구부(22)의 내부 벽부에 접하는 상기 영역은, 정착 개구부(22)의 횡단면이 감소되고 강모 요소(12)가 정착 개구부(22) 내에서 견고하게 정착되도록, 정착 개구부(22)의 종축으로 기울어진 방향으로 소성 변형되는, 브러시 또는 페인트 브러시용 캐리어(10).

- 제36항에 있어서, 강모 요소(12)는 치간 칫솔 또는 마스카라 브러시의 꼬인 금속 와이어인 것을 특징으로 하는, 브러시 또는 페인트 브러시용 캐리어(10).

- 제36항에 있어서, 강모 요소(12)는 칫솔의 앵커 없는 강모 다발인 것을 특징으로 하는, 브러시 또는 페인트 브러시용 캐리어(10).

- 제36항에 있어서, 강모 요소(12)는 TPE, 실리콘 또는 유사한 탄성 재료로 구성되는 세척 부재인 것을 특징으로 하는, 브러시 또는 페인트 브러시용 캐리어(10).

- 제36항에 있어서, 강모 요소(12)는 가정용 브러시의 강모 다발인 것을 특징으로 하는, 브러시 또는 페인트 브러시용 캐리어(10).

- 제36항에 있어서, 강모 요소(12)는 페이스 브러시 또는 건강 관리용 브러시의 강모 다발인 것을 특징으로 하는, 브러시 또는 페인트 브러시용 캐리어(10).

- 제36항에 있어서, 강모 요소(12)는 페인트 브러시, 특히 네일 바니쉬 브러시의 강모 다발인 것을 특징으로 하는, 브러시 또는 페인트 브러시용 캐리어(10).

- 제36항 내지 제42항 중 어느 한 항에 있어서, 상기 캐리어는 하나 이상의 측면 압착 영역을 포함하며, 상기 압착 영역에서 출발하여 캐리어(10)의 재료는, 정착 개구부(22)의 횡단면이 감소되도록 측면으로 변형된 것을 특징으로 하는, 브러시 또는 페인트 브러시용 캐리어(10).

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| BE2016/5225 | 2016-03-30 | ||

| BE2016/5225A BE1023624B1 (de) | 2016-03-30 | 2016-03-30 | Verfahren und Vorrichtung zum Herstellen einer Bürste oder eines Pinsels sowie Träger für eine Bürste oder einen Pinsel |

| PCT/EP2017/056735 WO2017167608A1 (de) | 2016-03-30 | 2017-03-21 | Verfahren und vorrichtung zum herstellen einer bürste oder eines pinsels sowie träger für eine bürste oder einen pinsel |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20190003531A true KR20190003531A (ko) | 2019-01-09 |

Family

ID=55963097

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020187031395A KR20190003531A (ko) | 2016-03-30 | 2017-03-21 | 브러시 또는 페인트 브러시의 제조 방법 및 그 장치, 그리고 브러시 또는 페인트 브러시용 캐리어 |

Country Status (7)

| Country | Link |

|---|---|

| EP (1) | EP3436244A1 (ko) |

| JP (1) | JP7075124B2 (ko) |

| KR (1) | KR20190003531A (ko) |

| CN (1) | CN109195778A (ko) |

| BE (1) | BE1023624B1 (ko) |

| TW (1) | TWI737692B (ko) |

| WO (1) | WO2017167608A1 (ko) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN108889878B (zh) * | 2018-09-06 | 2024-05-17 | 昆山众备机械设备有限公司 | 自动折丝机 |

| DE102018127192A1 (de) * | 2018-10-31 | 2020-04-30 | Gb Boucherie Nv | Trägerkörper für einen Borsteneinsatz, Bürste und Verfahren zur Herstellung einer Bürste |

| DE102018127984A1 (de) * | 2018-11-08 | 2020-05-14 | Gb Boucherie Nv | Bündelvereinzelner eines Bürstenstopfwerkzeugs und Verfahren zum Vereinzeln von Bündeln |

| DE102019105305A1 (de) * | 2019-03-01 | 2020-09-03 | Gb Boucherie Nv | Verfahren zum Herstellen einer Bürste sowie Borstenträger und Magazin zur Durchführung des Verfahrens |

| DE102020113635A1 (de) * | 2020-05-20 | 2021-11-25 | Gb Boucherie Nv | Verfahren zum Herstellen einer Bürste |

| CN112043071B (zh) * | 2020-10-10 | 2021-11-02 | 扬州市海星数控制刷设备有限公司 | 一种快插件植毛方法 |

Family Cites Families (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS4814863U (ko) * | 1971-06-26 | 1973-02-19 | ||

| JPS5828312A (ja) * | 1980-12-25 | 1983-02-19 | Toshiba Mach Co Ltd | チユ−ブ接合装置 |

| DE3403341A1 (de) * | 1984-02-01 | 1985-08-08 | Coronet - Werke Heinrich Schlerf Gmbh, 6948 Wald-Michelbach | Verfahren zum verbinden von borsten mit einem borstentraeger |

| DE3422623A1 (de) | 1984-06-19 | 1985-12-19 | Coronet - Werke Heinrich Schlerf Gmbh, 6948 Wald-Michelbach | Zahnbuerste |

| CH672579A5 (en) | 1986-11-05 | 1989-12-15 | Schiffer Fa M & C | Hygienic brush-making equipment - uses shaped heated tool to deform sealing rib round edge of hole holding bristles |

| DE3828571A1 (de) | 1988-08-23 | 1990-03-01 | Schlerf Coronet Werke | Verfahren zur herstellung von borstenwaren |

| DE3916550A1 (de) | 1989-05-20 | 1990-11-22 | Henkel Kgaa | Verwendung ausgewaehlter oleophiler ether in wasser-basierten bohrspuelungen vom o/w-emulsionstyp sowie entsprechende bohrspuelfluessigkeiten mit verbesserter oekologischer vertraeglichkeit |

| DE4005276A1 (de) * | 1990-02-20 | 1991-08-22 | Zahoransky Anton Fa | Verfahren zum verbinden von borstenbuendeln mit einem buerstenkoerper sowie buerstenherstellungsmaschine dafuer |

| US5224763A (en) * | 1991-12-30 | 1993-07-06 | The Procter & Gamble Company | Method of fastening bristle tufts to bristle carrier |

| DE19853030A1 (de) * | 1998-11-18 | 2000-05-25 | Coronet Werke Gmbh | Verfahren zur Herstellung von Borstenwaren und Vorrichtung zur Durchführung des Verfahrens |

| DE19932377A1 (de) * | 1999-07-13 | 2001-02-08 | Coronet Werke Gmbh | Verfahren und Vorrichtung zur Herstellung von Bürsten sowie danach hergestellteBürsten |

| FR2808981B1 (fr) * | 2000-05-19 | 2002-12-13 | Oreal | Applicateur a ame non torsadee |

| JP4700823B2 (ja) | 2001-03-01 | 2011-06-15 | 大平工業株式会社 | 歯間ブラシの製造方法 |

| JP2002253433A (ja) * | 2001-03-05 | 2002-09-10 | Leben Co Ltd | 虫のつかない米びつ及び取付具 |

| DE10212701B4 (de) * | 2002-03-21 | 2015-05-13 | Geka Gmbh | Borste, Verfahren und Vorrichtung zu ihrer Herstellung sowie Borstenware |

| DE10228312A1 (de) * | 2002-06-25 | 2004-01-22 | Delphi Technologies, Inc., Troy | Verfahren zum Heißverstemmen |

| CN1859858A (zh) * | 2005-09-01 | 2006-11-08 | 株式会社三科 | 清洁刷 |

| TWM321243U (en) * | 2007-05-07 | 2007-11-01 | Shya Hsin Plastic Works Co Ltd | Improvement of brush for eyelashes |

| JP2009247531A (ja) * | 2008-04-04 | 2009-10-29 | Ufc Supply:Kk | 歯間ブラシおよびその製造方法 |

| DE102011101482B4 (de) * | 2011-05-13 | 2017-05-11 | Thyssenkrupp Presta Aktiengesellschaft | Sensoranordnung für eine drehbare Welle |

| DE102012008536B4 (de) * | 2011-10-06 | 2023-06-15 | Gb Boucherie Nv | Verfahren zum Herstellen von Bürsten sowie Bürste |

| BE1020241A3 (nl) * | 2012-04-26 | 2013-06-04 | Gb Boucherie Nv | Borstelvervaardigingsinrichting. |

| BR112014030983B1 (pt) * | 2012-06-12 | 2021-08-24 | Braun Gmbh | Método para produzir uma cabeça de escova para uma escova de dente |

| DE102015109706B4 (de) * | 2014-07-15 | 2019-05-23 | Zahoransky Ag | Trägerplättchen und Bürste, insbesondere Zahnbürste mit Trägerplättchen |

-

2016

- 2016-03-30 BE BE2016/5225A patent/BE1023624B1/de active IP Right Grant

-

2017

- 2017-03-15 TW TW106108503A patent/TWI737692B/zh active

- 2017-03-21 JP JP2018551407A patent/JP7075124B2/ja active Active

- 2017-03-21 WO PCT/EP2017/056735 patent/WO2017167608A1/de active Application Filing

- 2017-03-21 CN CN201780032771.0A patent/CN109195778A/zh active Pending

- 2017-03-21 KR KR1020187031395A patent/KR20190003531A/ko not_active Application Discontinuation

- 2017-03-21 EP EP17712761.0A patent/EP3436244A1/de active Pending

Also Published As

| Publication number | Publication date |

|---|---|

| JP2019511403A (ja) | 2019-04-25 |

| JP7075124B2 (ja) | 2022-05-25 |

| TWI737692B (zh) | 2021-09-01 |

| WO2017167608A1 (de) | 2017-10-05 |

| TW201742572A (zh) | 2017-12-16 |

| BE1023624B1 (de) | 2017-05-19 |

| EP3436244A1 (de) | 2019-02-06 |

| CN109195778A (zh) | 2019-01-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20190003531A (ko) | 브러시 또는 페인트 브러시의 제조 방법 및 그 장치, 그리고 브러시 또는 페인트 브러시용 캐리어 | |

| KR102607712B1 (ko) | 브러시 제조 방법 및 디바이스 | |

| KR102678545B1 (ko) | 브러시 제조 방법 및 디바이스 | |

| JP2018519924A5 (ko) | ||

| JP2716540B2 (ja) | 剛毛製品を製造する方法 | |

| JP2019511403A5 (ko) | ||

| PL182670B1 (pl) | Sposób wytwarzania wyrobów szczotkowych, urządzenie do wytwarzania wyrobów szczotkowych oraz wyrób szczotkowy | |

| CN112545159A (zh) | 用于将刷毛固定在刷毛承载件中的方法以及用于该方法的设备 | |

| CN110545694B (zh) | 用于制造刷子的方法和设备以及注射成型半模件 | |

| TWI740019B (zh) | 用於製造刷子的方法、設備及射出成型半模部分 | |

| JP2003061754A (ja) | ブラシの製造方法及び装置 | |

| JP2003310355A (ja) | ブラシの製造方法 | |

| JP2003235647A (ja) | ブラシの製造方法 | |

| MXPA97006372A (es) | Metodo y aparato para la fabricacion de articulos de cerdas y articulo de cerdas fabricado conforme a ellos |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| E902 | Notification of reason for refusal | ||

| E902 | Notification of reason for refusal | ||

| E601 | Decision to refuse application |