KR20180098168A - 컨베이어 설비 및 플라스틱 과립을 운송하는 방법 - Google Patents

컨베이어 설비 및 플라스틱 과립을 운송하는 방법 Download PDFInfo

- Publication number

- KR20180098168A KR20180098168A KR1020180021918A KR20180021918A KR20180098168A KR 20180098168 A KR20180098168 A KR 20180098168A KR 1020180021918 A KR1020180021918 A KR 1020180021918A KR 20180021918 A KR20180021918 A KR 20180021918A KR 20180098168 A KR20180098168 A KR 20180098168A

- Authority

- KR

- South Korea

- Prior art keywords

- container

- plastic granules

- carrier gas

- separation

- conveyor

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Ceased

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G53/00—Conveying materials in bulk through troughs, pipes or tubes by floating the materials or by flow of gas, liquid or foam

- B65G53/04—Conveying materials in bulk pneumatically through pipes or tubes; Air slides

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G53/00—Conveying materials in bulk through troughs, pipes or tubes by floating the materials or by flow of gas, liquid or foam

- B65G53/34—Details

- B65G53/60—Devices for separating the materials from propellant gas

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G53/00—Conveying materials in bulk through troughs, pipes or tubes by floating the materials or by flow of gas, liquid or foam

- B65G53/04—Conveying materials in bulk pneumatically through pipes or tubes; Air slides

- B65G53/16—Gas pressure systems operating with fluidisation of the materials

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G53/00—Conveying materials in bulk through troughs, pipes or tubes by floating the materials or by flow of gas, liquid or foam

- B65G53/34—Details

- B65G53/36—Arrangements of containers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G53/00—Conveying materials in bulk through troughs, pipes or tubes by floating the materials or by flow of gas, liquid or foam

- B65G53/34—Details

- B65G53/40—Feeding or discharging devices

- B65G53/46—Gates or sluices, e.g. rotary wheels

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G53/00—Conveying materials in bulk through troughs, pipes or tubes by floating the materials or by flow of gas, liquid or foam

- B65G53/34—Details

- B65G53/52—Adaptations of pipes or tubes

- B65G53/526—Adaptations of pipes or tubes with means for special treatment to facilitate transport

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G53/00—Conveying materials in bulk through troughs, pipes or tubes by floating the materials or by flow of gas, liquid or foam

- B65G53/34—Details

- B65G53/66—Use of indicator or control devices, e.g. for controlling gas pressure, for controlling proportions of material and gas, for indicating or preventing jamming of material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G2201/00—Indexing codes relating to handling devices, e.g. conveyors, characterised by the type of product or load being conveyed or handled

- B65G2201/04—Bulk

- B65G2201/042—Granular material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G2812/00—Indexing codes relating to the kind or type of conveyors

- B65G2812/16—Pneumatic conveyors

- B65G2812/1608—Pneumatic conveyors for bulk material

- B65G2812/1616—Common means for pneumatic conveyors

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G2812/00—Indexing codes relating to the kind or type of conveyors

- B65G2812/16—Pneumatic conveyors

- B65G2812/1608—Pneumatic conveyors for bulk material

- B65G2812/1641—Air pressure systems

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Air Transport Of Granular Materials (AREA)

- Processing And Handling Of Plastics And Other Materials For Molding In General (AREA)

Abstract

Description

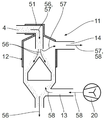

도 1은 분리 장치의 분리 컨테이너가 컨베이어 라인에 접속되는, 본 발명에 따른 컨베이어 설비의 개략도를 도시한다;

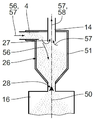

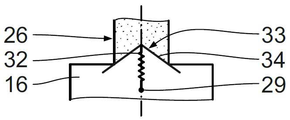

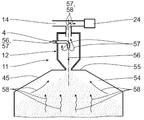

도 2는 분급기로서의 도 1에 따른 분리 컨테이너의 확대된 단면도를 도시한다;

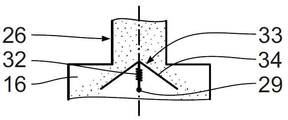

도 3은 별도의 대체 가스 공급물에 의한 대체 가스 유닛을 갖는 고형물 분리기로서의 분리 컨테이너의 개략도를 도시한다;

도 4는 수용 컨테이너로부터의 대체 가스 공급물을 갖는, 도 3의 분리 컨테이너에 상응하는 분리 컨테이너의 실시예를 도시한다;

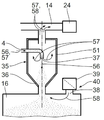

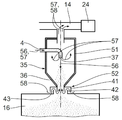

도 5는 셧오프 유닛을 갖는 사이클론 집진기로서의, 도 2의 분리 컨테이너에 상응하는 분리 컨테이너의 단면도를 도시한다;

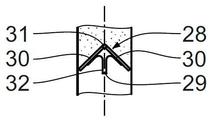

도 6 및 7은 폐쇄된 배치 및 개방된 배치에 있는 스프링 장착 플랩으로서의, 도 5에 따른 셧오프 유닛의 확대된 상세도를 도시한다;

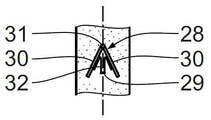

도 8 및 9는 스프링 장착 원뿔으로서의, 도 6 및 7의 셧오프 유닛에 상응하는 셧오프 유닛의 도면을 도시한다;

도 10은 도 1의 컨베이어 설비에 상응하는 컨베이어 설비의 개략도를 도시하며, 분리 컨테이너는 수용 컨테이너 위에 배치된다;

도 11은 도 10에 상응하는 도면을 도시하며, 각각의 수용 컨테이너에는 상기 수용 컨테이너 위에 배치된 하나의 분리 컨테이너가 할당된다;

도 12는 도 11의 컨베이어 설비에 상응하는 컨베이어 설비의 도면을 도시하며, 분리 컨테이너는 각각의 경우에 수용 컨테이너 상에 직접 배치된다;

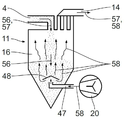

도 13은 수용 컨테이너 상에 대체 가스 유닛을 갖는, 수용 컨테이너 상에 직접 배치된 분리 컨테이너의 확대된 단면도를 도시한다;

도 14는 분리 컨테이너와 수용 컨테이너 사이의 포트 상에 대체 가스 유닛을 갖는, 도 13에 상응하는 도면을 도시한다;

도 15는 복수의 컨베이어 라인이 접속되는 분리 장치의 도 13에 상응하는 도면;

도 16은 수용 컨테이너로부터의 배기 가스가 대체 가스로서 독점적으로 사용되는, 도 13의 분리 컨테이너에 상응하는 분리 컨테이너의 도면을 도시한다;

도 17은 도 16에 상응하는 도면을 도시하며, 수용 컨테이너는 배출 공기 라인을 향해 점점 가늘어지는 컨테이너의 단면적을 가진다;

도 18은 도 16에 상응하는 도면을 도시하며, 컨베이어 라인의 유출구는 배출 공기 라인을 마주한다;

도 19는 목표 위치가 컨베이어 라인에 접속되는 컨베이어 설비의 도 12에 상응하는 개략도를 도시한다;

도 20은 도 19에 따른 공기 인피드를 갖는 수용 컨테이너의 확대된 상세도를 도시한다;

도 21은 흡인부(aspiration)를 구비한 다른 실시예에 따른 수용 컨테이너의 도 20에 상응하는 도면을 도시한다; 그리고

도 22는 다른 실시예에 따른 컨베이어 설비의 도 1에 상응하는 개략도를 도시한다.

Claims (19)

- 플라스틱 과립을 위한 컨베이어 설비로서,

압축된 캐리어 가스를 갖는 플라스틱 과립이 컨베이어 라인(4) 내로 디스패치(dispatch)되는 디스패치 위치(5);

운송의 측면에서 상기 디스패치 위치(5)에 접속되는 목표 위치(15);

액체를 첨가함으로써 상기 캐리어 가스 및 상기 플라스틱 과립 중 적어도 하나를 가습하기 위한 가습 유닛(9)을 포함하되,

상기 목표 위치(15)에 상기 플라스틱 과립로부터 습윤 캐리어 가스를 분리하기 위한 분리 장치(11)가 제공되는 것으로 특징지어지는, 컨베이어 설비. - 제 1 항에 있어서,

상기 목표 위치(15)에 적어도 하나의 수용 컨테이너(16)가 배치되는 것으로 특징지어지는, 컨베이어 설비. - 제 1 항 또는 제 2 항에 있어서,

상기 분리 장치(11)는 상기 컨베이어 라인(4)에 접속되고, 상기 분리 장치(11)는 적어도 하나의 목표 위치 컨베이어 라인(17)에 의해서 상기 목표 위치(15)에 접속되는 것으로 특징지어지는, 컨베이어 설비.

- 제 3 항에 있어서,

상기 분리 장치(11)는 상기 수용 컨테이너(16)에 접속된 분리 컨테이너(12)를 구비하는 것으로 특징지어지는, 컨베이어 설비. - 제 4 항에 있어서,

복수의 수용 컨테이너(16)가 상기 분리 컨테이너(12)에 접속되는, 컨베이어 설비. - 제 4 항에 있어서,

상기 분리 컨테이너(12)는 예비 집진기, 총 집진기, 사이클론 및 분급기의 그룹 중의 하나로서 구현되는 고체 물질 침적 컨테이너인 것으로 특징지어지는, 컨베이어 설비. - 제 4 항에 있어서,

상기 분리 컨테이너(12)는 엘보/역류(elbow/counter flow) 분급기로서 구현되는 것으로 특징지어지는, 컨베이어 설비. - 제 4 항 또는 제 6 항에 있어서,

셧오프 장치(18; 28; 33)가 상기 분리 컨테이너(12)와 상기 수용 컨테이너(16) 사이에 배치되는 것으로 특징지어지는, 컨베이어 설비. - 제 4 항 내지 제 8 항 중 어느 한 항에 있어서,

상기 분리 컨테이너(12)는 적어도 하나의 채움 수위(filling-level) 센서(23)를 갖는 채움 수위 모니터를 구비하는 것으로 특징지어지는, 컨베이어 설비. - 제 1 항 또는 제 2 항에 있어서,

상기 목표 위치(15)는 상기 컨베이어 라인(4)에 접속되고 상기 분리 장치(11)는 상기 수용 컨테이너(16) 내에 통합되는 것으로 특징지어지는, 컨베이어 설비. - 제 1 항 내지 제 10 항 중 어느 한 항에 있어서,

적어도 부분적으로 습윤인 캐리어 공기를 갖는 배출 공기를 환경 및 흡인부 중 적어도 하나에 배출하기 위한 배출 공기 라인(14)이 상기 목표 위치(15)에서 상기 컨베이어 설비(1)에 접속되는 것으로 특징지어지는, 컨베이어 설비. - 제 1 항 내지 제 11 항 중 어느 한 항에 있어서,

상기 배출 공기 라인(14)은 상기 분리 컨테이너(12) 및 상기 수용 컨테이너(16) 중 적어도 하나에 접속되는 것으로 특징지어지는, 컨베이어 설비.

- 제 1 항 내지 제 12 항 중 어느 한 항에 있어서,

습윤 캐리어 가스를 대체 가스로 대체하기 위한 대체 가스 유닛(13)이 제공되고, 상기 대체 가스 유닛(13)은 상기 분리 장치(11) 및 상기 수용 컨테이너(16) 중 적어도 하나에 배치되는 것으로 특징지어지는, 컨베이어 설비. - 제 1 항 내지 제 13 항 중 어느 한 항에 있어서,

복수의 컨베이어 라인(4)이 상기 분리 장치(11)에 접속되는 것으로 특징지어지는, 컨베이어 설비. - 제 1 항 내지 제 14 항 중 어느 한 항에 있어서,

복수의 컨베이어 라인(4)이 상기 분리 컨테이너에 접속되는 것으로 특징지어지는, 컨베이어 설비. - 제 1 항 내지 제 15 항 중 어느 한 항에 있어서,

상기 대체 가스를 가열하기 위한 히터가 상기 분리 장치(11)에 불필요한 것으로 특징지어지는, 컨베이어 설비. - 플라스틱 과립을 운송하는 방법으로서,

디스패치 위치(5)에서 압축된 캐리어 가스를 갖는 플라스틱 과립이 컨베이어 라인(4) 내로 디스패치되고 운송의 측면에서 상기 디스패치 위치(5)에 접속된 목표 위치(15)로 운송되고, 액체를 첨가함으로써 상기 캐리어 가스 및 상기 플라스틱 과립 중 적어도 하나가 가습되며,

상기 플라스틱 과립로부터 습윤 캐리어 가스의 분리는 분리 장치(11)에서 수행되는 것으로 특징지어지는, 방법. - 제 17 항에 있어서,

상기 습윤 캐리어 가스가 대체 가스를 공급함으로써 상기 플라스틱 과립로부터 분리되는 것으로 특징지어지는, 방법. - 제 17 항 또는 제 18 항에 있어서,

상기 습윤 캐리어 가스의 분리는 상기 대체 가스의 어떠한 추가 가열도 없이 수행되는 것으로 특징지어지는, 방법.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102017203089.5 | 2017-02-24 | ||

| DE102017203089.5A DE102017203089A1 (de) | 2017-02-24 | 2017-02-24 | Förderanlage und Verfahren zum Fördern von Kunststoffgranulat |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20180098168A true KR20180098168A (ko) | 2018-09-03 |

Family

ID=61249512

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020180021918A Ceased KR20180098168A (ko) | 2017-02-24 | 2018-02-23 | 컨베이어 설비 및 플라스틱 과립을 운송하는 방법 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US10815078B2 (ko) |

| EP (2) | EP3366618B1 (ko) |

| KR (1) | KR20180098168A (ko) |

| CN (1) | CN108502549B (ko) |

| DE (1) | DE102017203089A1 (ko) |

| ES (1) | ES2901635T3 (ko) |

Families Citing this family (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102017203089A1 (de) | 2017-02-24 | 2018-08-30 | Coperion Gmbh | Förderanlage und Verfahren zum Fördern von Kunststoffgranulat |

| US10131507B1 (en) * | 2017-07-27 | 2018-11-20 | Mss, Inc. | Ejector hood |

| US12048921B2 (en) * | 2018-04-20 | 2024-07-30 | Borealis Ag | Method for transporting polyolefin particles in a polymer conveying system |

| JP6612418B1 (ja) * | 2018-11-26 | 2019-11-27 | 株式会社金星 | ガス搬送式微粉体定量供給方法およびシステム |

| CN109353826A (zh) * | 2018-12-01 | 2019-02-19 | 四川共享铸造有限公司 | 气力输料系统及其运行过程 |

| ES2983957T3 (es) | 2019-05-10 | 2024-10-28 | Coperion Gmbh | Instalación de transporte y procedimiento para el transporte neumático de granulado de materia sintética |

| DE102020001716A1 (de) | 2020-03-11 | 2021-09-16 | Walter Kramer | Abscheider zur Trennung eines Fördermediums, vorzugsweise Luft, von einem Fördergut und Verfahren zum Abscheiden von Fördergut aus einem Fördermedium-Fördergut-Gemisch |

| PL3882185T3 (pl) * | 2020-03-19 | 2024-04-29 | Calderys France Sas | Urządzenie do pompowania |

| CA3209468A1 (en) * | 2021-02-26 | 2022-09-01 | Matthew Wilks | Systems and methods for silica dust reduction at well sites |

| FI130331B (fi) * | 2021-03-08 | 2023-06-21 | Maricap Oy | Menetelmä materiaalin siirtämiseksi ja materiaalinsiirtojärjestely |

| TR202108697A2 (tr) * | 2021-05-26 | 2021-06-21 | Balsu Gida Sanayi Ve Ticaret Anonim Sirketi | Findiğin yer deği̇şti̇rmesi̇nde kullanilmak üzere bi̇r taşima si̇stemi̇ |

| CN115744166A (zh) * | 2022-11-03 | 2023-03-07 | 广东至富淀粉供应链管理有限公司 | 物态还原输送系统以及淀粉卸料储存方法 |

| CN116081314A (zh) * | 2022-11-25 | 2023-05-09 | 江苏徐工工程机械研究院有限公司 | 一种仿生象鼻长距离气力输送系统及优化配置方法 |

| US12264020B2 (en) * | 2023-05-02 | 2025-04-01 | X-Energy, Llc | System for pneumatic transport of particles of a hazardous substance |

Family Cites Families (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE538275C (de) | 1928-01-24 | 1931-11-12 | Muller J C & Co | Tabakstaubabscheider |

| US2276805A (en) * | 1940-06-22 | 1942-03-17 | Jr Edgar B Tolman | Apparatus for cleaning filter surfaces of pneumatic conveyer apparatus |

| DE895691C (de) | 1951-04-03 | 1953-11-05 | Hamburger Gaswerke Gmbh | Mahleinrichtung, insbesondere nach Art der sogenannten Fullermuehle |

| DE1164321B (de) * | 1959-04-22 | 1964-02-27 | Boehringer Sohn Ingelheim | Vorrichtung zum Ausschleusen von koernigem oder pulverisiertem Feststoff aus einer Gas-Feststoff-Trennvorrichtung |

| US3384420A (en) * | 1966-08-02 | 1968-05-21 | Cargill Inc | Transfer system |

| DE2720094A1 (de) | 1977-05-05 | 1978-11-16 | Rosenthal Karl Heinz | Verfahren und vorrichtung zum abtrennen der luft von pneumatisch gefoerderten granulaten und pulvern |

| DE3327461A1 (de) | 1983-07-29 | 1985-02-14 | Waeschle Maschinenfabrik Gmbh, 7980 Ravensburg | Abscheider fuer pneumatisch gefoerdertes schuettgut |

| US4697962A (en) * | 1985-08-02 | 1987-10-06 | Coalair Systems Limited Partnership | Control system for a continuous process venturi accelerated pneumatic pump |

| US5042169A (en) * | 1990-04-18 | 1991-08-27 | Exxon Chemical Patents Inc. | Interstage separator |

| US5190416A (en) * | 1990-11-08 | 1993-03-02 | Mitsubishi Materials Corporation | Method for reducing pressure losses in cyclone separator and ducting system for cyclone separator |

| DE4416757C2 (de) * | 1994-05-13 | 1997-04-10 | Zeppelin Schuettguttech Gmbh | Umlenk-Gegenstrom-Sichter |

| KR970704616A (ko) * | 1994-07-08 | 1997-09-06 | 가즈유키 우에다 | 기류반송방법 및 장치(air flow conveying method and system) |

| US5487225A (en) * | 1994-11-14 | 1996-01-30 | The Conair Group, Inc. | Apparatus and method for controlled drying of plastic pellets |

| JPH10147433A (ja) * | 1996-11-20 | 1998-06-02 | Sanko Air Plant Ltd | プラスチック粒体の空気輸送方法 |

| US6368028B1 (en) * | 1997-09-03 | 2002-04-09 | Exxonmobil Chemical Patents Inc. | Conveying systems for compacted, friable solids |

| DE19840502C1 (de) | 1998-09-07 | 2000-03-02 | Waeschle Gmbh | Verfahren zur pneumatischen Förderung von Schüttgütern |

| US6321461B1 (en) | 2000-04-07 | 2001-11-27 | Minoru Ogasahara | Drying apparatus using high pressure gas |

| JP3632750B2 (ja) | 2000-06-01 | 2005-03-23 | 信越化学工業株式会社 | 塩化ビニル系樹脂粉体の空気移送方法 |

| GB0110161D0 (en) | 2001-04-25 | 2001-06-20 | Bp Chem Int Ltd | Polymer treatment |

| JP5130338B2 (ja) * | 2010-09-17 | 2013-01-30 | 株式会社松井製作所 | 粉粒体材料の排出装置、及びこれを備えた粉粒体材料の輸送システム |

| CN202126162U (zh) * | 2011-06-22 | 2012-01-25 | 国电宁夏太阳能有限公司 | 硅粉干燥设备 |

| DE102012200934B3 (de) * | 2012-01-23 | 2013-04-18 | Hauni Maschinenbau Ag | Stromtrockner und Stromtrocknungsverfahren zum Trocknen eines Tabakmaterials |

| ES2539610T3 (es) | 2012-09-26 | 2015-07-02 | Polymetrix Ag | Procedimiento y dispositivo para la cristalización directa de polímeros bajo gas inerte |

| DE102017203089A1 (de) | 2017-02-24 | 2018-08-30 | Coperion Gmbh | Förderanlage und Verfahren zum Fördern von Kunststoffgranulat |

-

2017

- 2017-02-24 DE DE102017203089.5A patent/DE102017203089A1/de not_active Ceased

-

2018

- 2018-02-19 EP EP18157375.9A patent/EP3366618B1/de active Active

- 2018-02-19 ES ES18157375T patent/ES2901635T3/es active Active

- 2018-02-19 EP EP21171846.5A patent/EP3878780A1/de active Pending

- 2018-02-23 US US15/903,400 patent/US10815078B2/en active Active

- 2018-02-23 KR KR1020180021918A patent/KR20180098168A/ko not_active Ceased

- 2018-02-24 CN CN201810157498.0A patent/CN108502549B/zh active Active

Also Published As

| Publication number | Publication date |

|---|---|

| US10815078B2 (en) | 2020-10-27 |

| US20180244482A1 (en) | 2018-08-30 |

| ES2901635T3 (es) | 2022-03-23 |

| CN108502549B (zh) | 2021-06-15 |

| EP3366618A1 (de) | 2018-08-29 |

| DE102017203089A1 (de) | 2018-08-30 |

| CN108502549A (zh) | 2018-09-07 |

| EP3366618B1 (de) | 2021-12-01 |

| EP3878780A1 (de) | 2021-09-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20180098168A (ko) | 컨베이어 설비 및 플라스틱 과립을 운송하는 방법 | |

| CA2629945C (en) | Vacuum conveying velocity control apparatus and method for particulate material | |

| TWI328670B (en) | Dry storage apparatus of powdered material and supply system of powdered material | |

| KR20110115531A (ko) | 산적 화물 냉각 또는 가열 장치 | |

| JP2688626B2 (ja) | 粒状物の供給分離装置 | |

| US3694037A (en) | Closed circuit pneumatic conveying | |

| CN102410377B (zh) | 粉粒体材料的排出装置以及具备其的粉粒体材料的输送系统 | |

| KR20180119118A (ko) | 플라스틱 펠릿을 공압 수송하는 방법 | |

| JPH05506808A (ja) | 中間段分離器 | |

| CN106969621A (zh) | 一种防堵塞粉料循环式短管气流干燥器 | |

| CN102046471A (zh) | 灌装口袋的方法和灌装设备 | |

| CN102653116A (zh) | 干燥系统以及干燥方法 | |

| CN1261335C (zh) | 装填料仓的方法和装置 | |

| US20120107059A1 (en) | Apparatus and method for dispensing flowable solid material | |

| CN206857730U (zh) | 一种轻质碳酸钙粉体气流输送系统 | |

| CN208345306U (zh) | 物料气力输送系统及物料气力输送装置 | |

| CN215312166U (zh) | 一种喷雾造粒机 | |

| JP7132592B2 (ja) | 乾燥システム及び乾燥方法 | |

| CN102530524B (zh) | 用于定向物体的装置 | |

| CN117751083A (zh) | 气力输送粉体的装置和方法及包括该装置的气力输送系统 | |

| JP2013221636A (ja) | 粉粒体材料の乾燥装置 | |

| JP4277985B2 (ja) | 熱可塑性樹脂ペレットの気流搬送方法 | |

| JP2012240246A (ja) | 粉粒体供給システム | |

| CN105129265A (zh) | 一种pet瓶片物料的预热储料装置 | |

| JP4041565B2 (ja) | 気力輸送装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PA0109 | Patent application |

St.27 status event code: A-0-1-A10-A12-nap-PA0109 |

|

| PG1501 | Laying open of application |

St.27 status event code: A-1-1-Q10-Q12-nap-PG1501 |

|

| A201 | Request for examination | ||

| PA0201 | Request for examination |

St.27 status event code: A-1-2-D10-D11-exm-PA0201 |

|

| D13-X000 | Search requested |

St.27 status event code: A-1-2-D10-D13-srh-X000 |

|

| D14-X000 | Search report completed |

St.27 status event code: A-1-2-D10-D14-srh-X000 |

|

| E902 | Notification of reason for refusal | ||

| PE0902 | Notice of grounds for rejection |

St.27 status event code: A-1-2-D10-D21-exm-PE0902 |

|

| AMND | Amendment | ||

| E13-X000 | Pre-grant limitation requested |

St.27 status event code: A-2-3-E10-E13-lim-X000 |

|

| P11-X000 | Amendment of application requested |

St.27 status event code: A-2-2-P10-P11-nap-X000 |

|

| P13-X000 | Application amended |

St.27 status event code: A-2-2-P10-P13-nap-X000 |

|

| E601 | Decision to refuse application | ||

| PE0601 | Decision on rejection of patent |

St.27 status event code: N-2-6-B10-B15-exm-PE0601 |

|

| AMND | Amendment | ||

| E13-X000 | Pre-grant limitation requested |

St.27 status event code: A-2-3-E10-E13-lim-X000 |

|

| P11-X000 | Amendment of application requested |

St.27 status event code: A-2-2-P10-P11-nap-X000 |

|

| P13-X000 | Application amended |

St.27 status event code: A-2-2-P10-P13-nap-X000 |

|

| PX0901 | Re-examination |

St.27 status event code: A-2-3-E10-E12-rex-PX0901 |

|

| PX0601 | Decision of rejection after re-examination |

St.27 status event code: N-2-6-B10-B17-rex-PX0601 |

|

| X601 | Decision of rejection after re-examination | ||

| J201 | Request for trial against refusal decision | ||

| PJ0201 | Trial against decision of rejection |

St.27 status event code: A-3-3-V10-V11-apl-PJ0201 |

|

| J301 | Trial decision |

Free format text: TRIAL NUMBER: 2023101001433; TRIAL DECISION FOR APPEAL AGAINST DECISION TO DECLINE REFUSAL REQUESTED 20230704 Effective date: 20231206 |

|

| PJ1301 | Trial decision |

St.27 status event code: A-3-3-V10-V15-crt-PJ1301 Decision date: 20231206 Appeal event data comment text: Appeal Kind Category : Appeal against decision to decline refusal, Appeal Ground Text : 2018 0021918 Appeal request date: 20230704 Appellate body name: Patent Examination Board Decision authority category: Office appeal board Decision identifier: 2023101001433 |