KR20110003382A - 반도체 소자의 제조에 사용하기 위한 전도성 조성물 및 방법 - Google Patents

반도체 소자의 제조에 사용하기 위한 전도성 조성물 및 방법 Download PDFInfo

- Publication number

- KR20110003382A KR20110003382A KR1020107026563A KR20107026563A KR20110003382A KR 20110003382 A KR20110003382 A KR 20110003382A KR 1020107026563 A KR1020107026563 A KR 1020107026563A KR 20107026563 A KR20107026563 A KR 20107026563A KR 20110003382 A KR20110003382 A KR 20110003382A

- Authority

- KR

- South Korea

- Prior art keywords

- composition

- thick film

- additive

- firing

- glass

- Prior art date

Links

- 239000004065 semiconductor Substances 0.000 title claims abstract description 74

- 239000000203 mixture Substances 0.000 title claims description 242

- 238000000034 method Methods 0.000 title claims description 35

- 238000004519 manufacturing process Methods 0.000 title description 12

- 230000008569 process Effects 0.000 title description 10

- 239000000654 additive Substances 0.000 claims description 148

- 239000011521 glass Substances 0.000 claims description 126

- 239000000758 substrate Substances 0.000 claims description 77

- 230000000996 additive effect Effects 0.000 claims description 69

- 238000010304 firing Methods 0.000 claims description 65

- 229910044991 metal oxide Inorganic materials 0.000 claims description 65

- 150000004706 metal oxides Chemical class 0.000 claims description 65

- 229910052709 silver Inorganic materials 0.000 claims description 53

- 239000004332 silver Substances 0.000 claims description 48

- 229910052802 copper Inorganic materials 0.000 claims description 39

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 claims description 36

- 229910052698 phosphorus Inorganic materials 0.000 claims description 36

- 239000011574 phosphorus Substances 0.000 claims description 36

- 229910052581 Si3N4 Inorganic materials 0.000 claims description 35

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 claims description 35

- 229910052797 bismuth Inorganic materials 0.000 claims description 33

- 150000001875 compounds Chemical class 0.000 claims description 33

- JCXGWMGPZLAOME-UHFFFAOYSA-N bismuth atom Chemical compound [Bi] JCXGWMGPZLAOME-UHFFFAOYSA-N 0.000 claims description 32

- 229910052751 metal Inorganic materials 0.000 claims description 32

- 239000002184 metal Substances 0.000 claims description 32

- 229910015902 Bi 2 O 3 Inorganic materials 0.000 claims description 24

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical group [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 claims description 21

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 18

- 229910052814 silicon oxide Inorganic materials 0.000 claims description 18

- 239000010936 titanium Substances 0.000 claims description 16

- 229910052719 titanium Inorganic materials 0.000 claims description 16

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 claims description 15

- 229910052742 iron Inorganic materials 0.000 claims description 15

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 claims description 15

- 229910052684 Cerium Inorganic materials 0.000 claims description 14

- 229910052688 Gadolinium Inorganic materials 0.000 claims description 14

- 229910052804 chromium Inorganic materials 0.000 claims description 14

- 229910052748 manganese Inorganic materials 0.000 claims description 14

- 229910052707 ruthenium Inorganic materials 0.000 claims description 14

- 229910052718 tin Inorganic materials 0.000 claims description 14

- 229910052725 zinc Inorganic materials 0.000 claims description 14

- 229910052726 zirconium Inorganic materials 0.000 claims description 14

- 239000000843 powder Substances 0.000 claims description 13

- 239000007787 solid Substances 0.000 claims description 11

- 239000004094 surface-active agent Substances 0.000 claims description 9

- 150000002739 metals Chemical class 0.000 claims description 8

- 229910004541 SiN Inorganic materials 0.000 claims 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 abstract description 11

- 229910052710 silicon Inorganic materials 0.000 abstract description 11

- 239000010703 silicon Substances 0.000 abstract description 11

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 61

- 239000004020 conductor Substances 0.000 description 48

- 239000002245 particle Substances 0.000 description 40

- 239000010949 copper Substances 0.000 description 38

- 239000000463 material Substances 0.000 description 38

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 28

- 229910004298 SiO 2 Inorganic materials 0.000 description 21

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 14

- 229910052782 aluminium Inorganic materials 0.000 description 14

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 14

- 230000004907 flux Effects 0.000 description 14

- XEEYBQQBJWHFJM-UHFFFAOYSA-N iron Substances [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 14

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 12

- 239000011651 chromium Substances 0.000 description 11

- QPLDLSVMHZLSFG-UHFFFAOYSA-N Copper oxide Chemical compound [Cu]=O QPLDLSVMHZLSFG-UHFFFAOYSA-N 0.000 description 10

- 229910010413 TiO 2 Inorganic materials 0.000 description 10

- 238000009792 diffusion process Methods 0.000 description 10

- 239000007789 gas Substances 0.000 description 10

- 229910052749 magnesium Inorganic materials 0.000 description 9

- 230000035515 penetration Effects 0.000 description 9

- 229910005793 GeO 2 Inorganic materials 0.000 description 8

- 229910052760 oxygen Inorganic materials 0.000 description 8

- 239000011734 sodium Substances 0.000 description 8

- 238000002230 thermal chemical vapour deposition Methods 0.000 description 8

- 229910006404 SnO 2 Inorganic materials 0.000 description 7

- 230000015572 biosynthetic process Effects 0.000 description 7

- 229910018068 Li 2 O Inorganic materials 0.000 description 6

- KWYUFKZDYYNOTN-UHFFFAOYSA-M Potassium hydroxide Chemical compound [OH-].[K+] KWYUFKZDYYNOTN-UHFFFAOYSA-M 0.000 description 6

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 6

- 239000006117 anti-reflective coating Substances 0.000 description 6

- 239000001257 hydrogen Substances 0.000 description 6

- 229910052739 hydrogen Inorganic materials 0.000 description 6

- 229910052757 nitrogen Inorganic materials 0.000 description 6

- 238000007639 printing Methods 0.000 description 6

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 5

- 229910004205 SiNX Inorganic materials 0.000 description 5

- 238000005229 chemical vapour deposition Methods 0.000 description 5

- 239000011248 coating agent Substances 0.000 description 5

- 238000000576 coating method Methods 0.000 description 5

- 239000003607 modifier Substances 0.000 description 5

- 239000012071 phase Substances 0.000 description 5

- 239000002904 solvent Substances 0.000 description 5

- 230000008859 change Effects 0.000 description 4

- 238000004455 differential thermal analysis Methods 0.000 description 4

- 239000006185 dispersion Substances 0.000 description 4

- 229910052731 fluorine Inorganic materials 0.000 description 4

- IPCSVZSSVZVIGE-UHFFFAOYSA-N hexadecanoic acid Chemical compound CCCCCCCCCCCCCCCC(O)=O IPCSVZSSVZVIGE-UHFFFAOYSA-N 0.000 description 4

- 239000007788 liquid Substances 0.000 description 4

- 239000000155 melt Substances 0.000 description 4

- 238000005268 plasma chemical vapour deposition Methods 0.000 description 4

- 229920000642 polymer Polymers 0.000 description 4

- 238000009736 wetting Methods 0.000 description 4

- 239000005751 Copper oxide Substances 0.000 description 3

- PXGOKWXKJXAPGV-UHFFFAOYSA-N Fluorine Chemical compound FF PXGOKWXKJXAPGV-UHFFFAOYSA-N 0.000 description 3

- 150000001298 alcohols Chemical class 0.000 description 3

- 238000004458 analytical method Methods 0.000 description 3

- 239000011230 binding agent Substances 0.000 description 3

- 238000006243 chemical reaction Methods 0.000 description 3

- 229910000431 copper oxide Inorganic materials 0.000 description 3

- 239000011737 fluorine Substances 0.000 description 3

- 238000010438 heat treatment Methods 0.000 description 3

- 238000005259 measurement Methods 0.000 description 3

- 238000002156 mixing Methods 0.000 description 3

- QIQXTHQIDYTFRH-UHFFFAOYSA-N octadecanoic acid Chemical compound CCCCCCCCCCCCCCCCCC(O)=O QIQXTHQIDYTFRH-UHFFFAOYSA-N 0.000 description 3

- 231100000614 poison Toxicity 0.000 description 3

- 238000012360 testing method Methods 0.000 description 3

- 239000003440 toxic substance Substances 0.000 description 3

- IVIIAEVMQHEPAY-UHFFFAOYSA-N tridodecyl phosphite Chemical compound CCCCCCCCCCCCOP(OCCCCCCCCCCCC)OCCCCCCCCCCCC IVIIAEVMQHEPAY-UHFFFAOYSA-N 0.000 description 3

- SVTBMSDMJJWYQN-UHFFFAOYSA-N 2-methylpentane-2,4-diol Chemical compound CC(O)CC(C)(C)O SVTBMSDMJJWYQN-UHFFFAOYSA-N 0.000 description 2

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 2

- -1 Compound fluoride Chemical class 0.000 description 2

- 239000001856 Ethyl cellulose Substances 0.000 description 2

- ZZSNKZQZMQGXPY-UHFFFAOYSA-N Ethyl cellulose Chemical compound CCOCC1OC(OC)C(OCC)C(OCC)C1OC1C(O)C(O)C(OC)C(CO)O1 ZZSNKZQZMQGXPY-UHFFFAOYSA-N 0.000 description 2

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 2

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 2

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 description 2

- 235000021314 Palmitic acid Nutrition 0.000 description 2

- 235000021355 Stearic acid Nutrition 0.000 description 2

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 2

- 230000001070 adhesive effect Effects 0.000 description 2

- 229910000272 alkali metal oxide Inorganic materials 0.000 description 2

- 239000012670 alkaline solution Substances 0.000 description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- 229910052796 boron Inorganic materials 0.000 description 2

- 229910052793 cadmium Inorganic materials 0.000 description 2

- 230000000711 cancerogenic effect Effects 0.000 description 2

- 231100000315 carcinogenic Toxicity 0.000 description 2

- GHVNFZFCNZKVNT-UHFFFAOYSA-N decanoic acid Chemical compound CCCCCCCCCC(O)=O GHVNFZFCNZKVNT-UHFFFAOYSA-N 0.000 description 2

- 238000000151 deposition Methods 0.000 description 2

- DOIRQSBPFJWKBE-UHFFFAOYSA-N dibutyl phthalate Chemical compound CCCCOC(=O)C1=CC=CC=C1C(=O)OCCCC DOIRQSBPFJWKBE-UHFFFAOYSA-N 0.000 description 2

- POULHZVOKOAJMA-UHFFFAOYSA-N dodecanoic acid Chemical compound CCCCCCCCCCCC(O)=O POULHZVOKOAJMA-UHFFFAOYSA-N 0.000 description 2

- 238000001035 drying Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 229920001249 ethyl cellulose Polymers 0.000 description 2

- 235000019325 ethyl cellulose Nutrition 0.000 description 2

- 238000009472 formulation Methods 0.000 description 2

- 230000006870 function Effects 0.000 description 2

- 230000004927 fusion Effects 0.000 description 2

- 239000011261 inert gas Substances 0.000 description 2

- 238000009413 insulation Methods 0.000 description 2

- YEXPOXQUZXUXJW-UHFFFAOYSA-N lead(II) oxide Inorganic materials [Pb]=O YEXPOXQUZXUXJW-UHFFFAOYSA-N 0.000 description 2

- 239000011344 liquid material Substances 0.000 description 2

- 230000008018 melting Effects 0.000 description 2

- 229910021421 monocrystalline silicon Inorganic materials 0.000 description 2

- WQEPLUUGTLDZJY-UHFFFAOYSA-N n-Pentadecanoic acid Natural products CCCCCCCCCCCCCCC(O)=O WQEPLUUGTLDZJY-UHFFFAOYSA-N 0.000 description 2

- 229910052759 nickel Inorganic materials 0.000 description 2

- OQCDKBAXFALNLD-UHFFFAOYSA-N octadecanoic acid Natural products CCCCCCCC(C)CCCCCCCCC(O)=O OQCDKBAXFALNLD-UHFFFAOYSA-N 0.000 description 2

- 150000002902 organometallic compounds Chemical class 0.000 description 2

- 230000003647 oxidation Effects 0.000 description 2

- 238000007254 oxidation reaction Methods 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- XHXFXVLFKHQFAL-UHFFFAOYSA-N phosphoryl trichloride Chemical compound ClP(Cl)(Cl)=O XHXFXVLFKHQFAL-UHFFFAOYSA-N 0.000 description 2

- 239000005360 phosphosilicate glass Substances 0.000 description 2

- 238000000623 plasma-assisted chemical vapour deposition Methods 0.000 description 2

- 229910021420 polycrystalline silicon Inorganic materials 0.000 description 2

- 150000003839 salts Chemical class 0.000 description 2

- NDVLTYZPCACLMA-UHFFFAOYSA-N silver oxide Chemical compound [O-2].[Ag+].[Ag+] NDVLTYZPCACLMA-UHFFFAOYSA-N 0.000 description 2

- 229910052708 sodium Inorganic materials 0.000 description 2

- 229910000679 solder Inorganic materials 0.000 description 2

- 239000008117 stearic acid Substances 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 230000000930 thermomechanical effect Effects 0.000 description 2

- 235000012431 wafers Nutrition 0.000 description 2

- WRIDQFICGBMAFQ-UHFFFAOYSA-N (E)-8-Octadecenoic acid Natural products CCCCCCCCCC=CCCCCCCC(O)=O WRIDQFICGBMAFQ-UHFFFAOYSA-N 0.000 description 1

- WUOACPNHFRMFPN-SECBINFHSA-N (S)-(-)-alpha-terpineol Chemical compound CC1=CC[C@@H](C(C)(C)O)CC1 WUOACPNHFRMFPN-SECBINFHSA-N 0.000 description 1

- RUJPNZNXGCHGID-UHFFFAOYSA-N (Z)-beta-Terpineol Natural products CC(=C)C1CCC(C)(O)CC1 RUJPNZNXGCHGID-UHFFFAOYSA-N 0.000 description 1

- DURPTKYDGMDSBL-UHFFFAOYSA-N 1-butoxybutane Chemical class CCCCOCCCC DURPTKYDGMDSBL-UHFFFAOYSA-N 0.000 description 1

- OAYXUHPQHDHDDZ-UHFFFAOYSA-N 2-(2-butoxyethoxy)ethanol Chemical compound CCCCOCCOCCO OAYXUHPQHDHDDZ-UHFFFAOYSA-N 0.000 description 1

- HXDLWJWIAHWIKI-UHFFFAOYSA-N 2-hydroxyethyl acetate Chemical compound CC(=O)OCCO HXDLWJWIAHWIKI-UHFFFAOYSA-N 0.000 description 1

- LQJBNNIYVWPHFW-UHFFFAOYSA-N 20:1omega9c fatty acid Natural products CCCCCCCCCCC=CCCCCCCCC(O)=O LQJBNNIYVWPHFW-UHFFFAOYSA-N 0.000 description 1

- QSBYPNXLFMSGKH-UHFFFAOYSA-N 9-Heptadecensaeure Natural products CCCCCCCC=CCCCCCCCC(O)=O QSBYPNXLFMSGKH-UHFFFAOYSA-N 0.000 description 1

- RSWGJHLUYNHPMX-UHFFFAOYSA-N Abietic-Saeure Natural products C12CCC(C(C)C)=CC2=CCC2C1(C)CCCC2(C)C(O)=O RSWGJHLUYNHPMX-UHFFFAOYSA-N 0.000 description 1

- QTBSBXVTEAMEQO-UHFFFAOYSA-M Acetate Chemical compound CC([O-])=O QTBSBXVTEAMEQO-UHFFFAOYSA-M 0.000 description 1

- 229910001316 Ag alloy Inorganic materials 0.000 description 1

- 101710134784 Agnoprotein Proteins 0.000 description 1

- 229910016569 AlF 3 Inorganic materials 0.000 description 1

- QGZKDVFQNNGYKY-UHFFFAOYSA-O Ammonium Chemical compound [NH4+] QGZKDVFQNNGYKY-UHFFFAOYSA-O 0.000 description 1

- 239000005632 Capric acid (CAS 334-48-5) Substances 0.000 description 1

- 229920000896 Ethulose Polymers 0.000 description 1

- 239000001859 Ethyl hydroxyethyl cellulose Substances 0.000 description 1

- 229910004140 HfO Inorganic materials 0.000 description 1

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 1

- 239000005639 Lauric acid Substances 0.000 description 1

- OYHQOLUKZRVURQ-HZJYTTRNSA-N Linoleic acid Chemical compound CCCCC\C=C/C\C=C/CCCCCCCC(O)=O OYHQOLUKZRVURQ-HZJYTTRNSA-N 0.000 description 1

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 1

- 239000005642 Oleic acid Substances 0.000 description 1

- ZQPPMHVWECSIRJ-UHFFFAOYSA-N Oleic acid Natural products CCCCCCCCC=CCCCCCCCC(O)=O ZQPPMHVWECSIRJ-UHFFFAOYSA-N 0.000 description 1

- ZLMJMSJWJFRBEC-UHFFFAOYSA-N Potassium Chemical compound [K] ZLMJMSJWJFRBEC-UHFFFAOYSA-N 0.000 description 1

- 229910001260 Pt alloy Inorganic materials 0.000 description 1

- KHPCPRHQVVSZAH-HUOMCSJISA-N Rosin Natural products O(C/C=C/c1ccccc1)[C@H]1[C@H](O)[C@@H](O)[C@@H](O)[C@@H](CO)O1 KHPCPRHQVVSZAH-HUOMCSJISA-N 0.000 description 1

- 229910021607 Silver chloride Inorganic materials 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 239000000853 adhesive Substances 0.000 description 1

- 229910000287 alkaline earth metal oxide Inorganic materials 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- OVKDFILSBMEKLT-UHFFFAOYSA-N alpha-Terpineol Natural products CC(=C)C1(O)CCC(C)=CC1 OVKDFILSBMEKLT-UHFFFAOYSA-N 0.000 description 1

- 229910021529 ammonia Inorganic materials 0.000 description 1

- 238000000137 annealing Methods 0.000 description 1

- 230000003466 anti-cipated effect Effects 0.000 description 1

- 230000003667 anti-reflective effect Effects 0.000 description 1

- 239000012298 atmosphere Substances 0.000 description 1

- 230000004888 barrier function Effects 0.000 description 1

- 239000002585 base Substances 0.000 description 1

- 238000009835 boiling Methods 0.000 description 1

- 125000000484 butyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- CXKCTMHTOKXKQT-UHFFFAOYSA-N cadmium oxide Inorganic materials [Cd]=O CXKCTMHTOKXKQT-UHFFFAOYSA-N 0.000 description 1

- 238000005266 casting Methods 0.000 description 1

- 238000012512 characterization method Methods 0.000 description 1

- 238000005234 chemical deposition Methods 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 239000000356 contaminant Substances 0.000 description 1

- 230000001276 controlling effect Effects 0.000 description 1

- 230000002596 correlated effect Effects 0.000 description 1

- 230000000875 corresponding effect Effects 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 229960002380 dibutyl phthalate Drugs 0.000 description 1

- MROCJMGDEKINLD-UHFFFAOYSA-N dichlorosilane Chemical compound Cl[SiH2]Cl MROCJMGDEKINLD-UHFFFAOYSA-N 0.000 description 1

- 238000007571 dilatometry Methods 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 239000002019 doping agent Substances 0.000 description 1

- 238000005530 etching Methods 0.000 description 1

- 235000019326 ethyl hydroxyethyl cellulose Nutrition 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 150000002222 fluorine compounds Chemical class 0.000 description 1

- 238000007496 glass forming Methods 0.000 description 1

- 238000005816 glass manufacturing process Methods 0.000 description 1

- 150000002366 halogen compounds Chemical class 0.000 description 1

- 229910001385 heavy metal Inorganic materials 0.000 description 1

- IPCSVZSSVZVIGE-UHFFFAOYSA-M hexadecanoate Chemical class CCCCCCCCCCCCCCCC([O-])=O IPCSVZSSVZVIGE-UHFFFAOYSA-M 0.000 description 1

- 229940051250 hexylene glycol Drugs 0.000 description 1

- BHEPBYXIRTUNPN-UHFFFAOYSA-N hydridophosphorus(.) (triplet) Chemical compound [PH] BHEPBYXIRTUNPN-UHFFFAOYSA-N 0.000 description 1

- 150000002431 hydrogen Chemical class 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 239000004615 ingredient Substances 0.000 description 1

- 150000002500 ions Chemical class 0.000 description 1

- QXJSBBXBKPUZAA-UHFFFAOYSA-N isooleic acid Natural products CCCCCCCC=CCCCCCCCCC(O)=O QXJSBBXBKPUZAA-UHFFFAOYSA-N 0.000 description 1

- 239000003350 kerosene Substances 0.000 description 1

- OYHQOLUKZRVURQ-IXWMQOLASA-N linoleic acid Natural products CCCCC\C=C/C\C=C\CCCCCCCC(O)=O OYHQOLUKZRVURQ-IXWMQOLASA-N 0.000 description 1

- 235000020778 linoleic acid Nutrition 0.000 description 1

- 239000007791 liquid phase Substances 0.000 description 1

- 229910052744 lithium Inorganic materials 0.000 description 1

- 238000011068 loading method Methods 0.000 description 1

- 238000004518 low pressure chemical vapour deposition Methods 0.000 description 1

- 239000008204 material by function Substances 0.000 description 1

- 239000002609 medium Substances 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 238000010309 melting process Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 239000006060 molten glass Substances 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 229910017604 nitric acid Inorganic materials 0.000 description 1

- 150000004767 nitrides Chemical class 0.000 description 1

- 125000005474 octanoate group Chemical group 0.000 description 1

- ZQPPMHVWECSIRJ-KTKRTIGZSA-N oleic acid Chemical compound CCCCCCCC\C=C/CCCCCCCC(O)=O ZQPPMHVWECSIRJ-KTKRTIGZSA-N 0.000 description 1

- 235000021313 oleic acid Nutrition 0.000 description 1

- 239000011368 organic material Substances 0.000 description 1

- 239000012074 organic phase Substances 0.000 description 1

- 229910052763 palladium Inorganic materials 0.000 description 1

- KDLHZDBZIXYQEI-UHFFFAOYSA-N palladium Substances [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 1

- 238000002161 passivation Methods 0.000 description 1

- 239000008188 pellet Substances 0.000 description 1

- 239000005011 phenolic resin Substances 0.000 description 1

- 229920001568 phenolic resin Polymers 0.000 description 1

- RLOWWWKZYUNIDI-UHFFFAOYSA-N phosphinic chloride Chemical compound ClP=O RLOWWWKZYUNIDI-UHFFFAOYSA-N 0.000 description 1

- NDYNABNWLRVCDO-UHFFFAOYSA-N phosphoric acid silver Chemical compound [Ag].P(O)(O)(O)=O NDYNABNWLRVCDO-UHFFFAOYSA-N 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 238000007747 plating Methods 0.000 description 1

- 229920000193 polymethacrylate Polymers 0.000 description 1

- 239000011591 potassium Substances 0.000 description 1

- 229910052700 potassium Inorganic materials 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 238000000197 pyrolysis Methods 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 238000002310 reflectometry Methods 0.000 description 1

- 230000000979 retarding effect Effects 0.000 description 1

- 238000000518 rheometry Methods 0.000 description 1

- 238000007650 screen-printing Methods 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 150000003378 silver Chemical class 0.000 description 1

- 239000010944 silver (metal) Substances 0.000 description 1

- CQLFBEKRDQMJLZ-UHFFFAOYSA-M silver acetate Chemical compound [Ag+].CC([O-])=O CQLFBEKRDQMJLZ-UHFFFAOYSA-M 0.000 description 1

- 229940071536 silver acetate Drugs 0.000 description 1

- HKZLPVFGJNLROG-UHFFFAOYSA-M silver monochloride Chemical compound [Cl-].[Ag+] HKZLPVFGJNLROG-UHFFFAOYSA-M 0.000 description 1

- 229910001923 silver oxide Inorganic materials 0.000 description 1

- 229910000108 silver(I,III) oxide Inorganic materials 0.000 description 1

- VFWRGKJLLYDFBY-UHFFFAOYSA-N silver;hydrate Chemical compound O.[Ag].[Ag] VFWRGKJLLYDFBY-UHFFFAOYSA-N 0.000 description 1

- 238000005245 sintering Methods 0.000 description 1

- 235000002639 sodium chloride Nutrition 0.000 description 1

- 238000005476 soldering Methods 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 238000004528 spin coating Methods 0.000 description 1

- 239000003381 stabilizer Substances 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 239000007858 starting material Substances 0.000 description 1

- 239000000725 suspension Substances 0.000 description 1

- QJVXKWHHAMZTBY-GCPOEHJPSA-N syringin Chemical compound COC1=CC(\C=C\CO)=CC(OC)=C1O[C@H]1[C@H](O)[C@@H](O)[C@H](O)[C@@H](CO)O1 QJVXKWHHAMZTBY-GCPOEHJPSA-N 0.000 description 1

- 150000003505 terpenes Chemical class 0.000 description 1

- 235000007586 terpenes Nutrition 0.000 description 1

- 238000010998 test method Methods 0.000 description 1

- TUNFSRHWOTWDNC-HKGQFRNVSA-N tetradecanoic acid Chemical compound CCCCCCCCCCCCC[14C](O)=O TUNFSRHWOTWDNC-HKGQFRNVSA-N 0.000 description 1

- 238000002411 thermogravimetry Methods 0.000 description 1

- 239000002562 thickening agent Substances 0.000 description 1

- KHPCPRHQVVSZAH-UHFFFAOYSA-N trans-cinnamyl beta-D-glucopyranoside Natural products OC1C(O)C(O)C(CO)OC1OCC=CC1=CC=CC=C1 KHPCPRHQVVSZAH-UHFFFAOYSA-N 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

- 239000011345 viscous material Substances 0.000 description 1

- 239000002023 wood Substances 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B1/00—Conductors or conductive bodies characterised by the conductive materials; Selection of materials as conductors

- H01B1/14—Conductive material dispersed in non-conductive inorganic material

- H01B1/16—Conductive material dispersed in non-conductive inorganic material the conductive material comprising metals or alloys

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B1/00—Conductors or conductive bodies characterised by the conductive materials; Selection of materials as conductors

- H01B1/20—Conductive material dispersed in non-conductive organic material

- H01B1/22—Conductive material dispersed in non-conductive organic material the conductive material comprising metals or alloys

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L31/00—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L31/02—Details

- H01L31/0224—Electrodes

- H01L31/022408—Electrodes for devices characterised by at least one potential jump barrier or surface barrier

- H01L31/022425—Electrodes for devices characterised by at least one potential jump barrier or surface barrier for solar cells

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L31/00—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L31/18—Processes or apparatus specially adapted for the manufacture or treatment of these devices or of parts thereof

- H01L31/1804—Processes or apparatus specially adapted for the manufacture or treatment of these devices or of parts thereof comprising only elements of Group IV of the Periodic System

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E10/00—Energy generation through renewable energy sources

- Y02E10/50—Photovoltaic [PV] energy

- Y02E10/547—Monocrystalline silicon PV cells

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P70/00—Climate change mitigation technologies in the production process for final industrial or consumer products

- Y02P70/50—Manufacturing or production processes characterised by the final manufactured product

Abstract

본 발명의 실시 형태는 규소 반도체 소자와, 태양 전지 소자의 전면에 사용하기 위한 전도성 페이스트에 관한 것이다.

Description

본 발명은 규소 반도체 소자와, 태양 전지 소자의 전면에 사용하기 위한 전도성 페이스트에 관한 것이다. 전도성 페이스트는 비스무트 함유 첨가제, 구리 함유 첨가제, 및 인 함유 첨가제 중 하나 이상을 함유할 수 있다.

p형 베이스를 갖는 종래의 태양 전지 구조체는 전형적으로 전지의 전면 또는 태양광 면(sun side) 상에 있는 네거티브 전극 및 후면 상의 포지티브 전극을 갖는다. 반도체 몸체의 p-n 접합부로 떨어지는 적합한 파장의 방사선이 그 몸체에서의 정공-전자 쌍을 생성하기 위한 외부 에너지원으로서 작용한다는 것은 잘 알려져 있다. p-n 접합부에 존재하는 전위차로 인해, 정공과 전자는 반대 방향으로 접합부를 가로질러 이동하여, 그에 의해 외부 회로에 전력을 전달할 수 있는 전류의 흐름이 생기게 한다. 대부분의 태양 전지는 금속화된, 즉 전기 전도성인 금속 접촉부를 구비한 규소 웨이퍼의 형태이다.

태양 전지를 형성하기 위한 다양한 방법 및 조성물이 존재하지만, 개선된 전기적 성능 및 점착 특성을 갖는 조성물, 구조체 및 소자와, 그리고 이의 제조 방법에 대한 필요성이 존재한다.

본 발명의 실시 형태는

a) 전기 전도성 분말과;

b) (i) 비스무트 함유 첨가제, 구리 함유 첨가제, 및 인 함유 첨가제; (ii) 비스무트, 구리, 및 인 중 하나 이상의 금속 산화물; (iii) 소성시 (ii)의 금속 산화물을 생성할 수 있는 임의의 화합물; 및 (iv) 이의 혼합물로 이루어진 군으로부터 선택되는 하나 이상의 첨가제와;

c) 하나 이상의 유리 프릿을

d) 유기 매질 중에 분산된 상태로 포함하는 후막 전도성 조성물에 관한 것이다.

첨가제는 Bi2O3, 비스무트 수지산염, 구리 분말, 산화구리, P2O5, 인 함유 계면활성제, 및 유기 인으로 이루어진 군으로부터 선택될 수 있다.

본 실시 형태의 일 태양에서, 유리 프릿은, 총 유리 조성물의 중량%를 기준으로 SiO2 1 내지 36, Al2O3 0 내지 7, B2O3 1.5 내지 19, PbO 20 내지 83, ZnO 0 내지 42, CuO 0 내지 4, ZnO 0 내지 12, Bi2O3 0 내지 35, ZrO2 0 내지 8, TiO2 0 내지 7, PbF2 3 내지 34를 포함할 수 있다.

조성물은 (a) Zn, Gd, Ce, Zr, Ti, Mn, Sn, Ru, Co, Fe, Cu 및 Cr로부터 선택되는 금속; (b) Gd, Ce, Zr, Ti, Mn, Sn, Ru, Co, Fe, Cu 및 Cr로부터 선택되는 금속들 중 하나 이상의 금속 산화물; (c) 소성시에 (b)의 금속 산화물을 생성할 수 있는 임의의 화합물; 및 (d) 이의 혼합물로부터 선택된 부가적인 금속/금속 산화물 첨가제를 포함할 수 있다. 본 실시 형태의 일 태양에서, Zn 함유 첨가제는 ZnO이다.

본 발명의 실시 형태는 후막 조성물 및 기판을 포함하는 구조체에 관한 것이다. 기판은 하나 이상의 절연층일 수 있다. 기판은 하나 이상의 반도체 기판일 수 있다. 일 태양에서, 후막 조성물은하나 이상의 절연층 상에 형성될 수 있다. 일 태양에서, 하나 이상의 절연층은 반도체 기판 상에 형성될 수 있다. 추가 태양에서, 소성시, 유기 비히클은 제거되고 은 및 유리 프릿은 소결된다.

본 발명의 실시 형태에서, 전극이 조성물로부터 형성되고, 상기 조성물은 소성되어 유기 비히클을 제거하고 상기 유리 입자를 소결한다.

본 발명의 실시 형태는 반도체 소자를 제조하는 방법에 관한 것이다. 본 방법은

(a) 하나 이상의 반도체 기판과, 하나 이상의 절연막과, 후막 조성물 - 상기 후막 조성물은 a) 전기 전도성 은과 b) 하나 이상의 유리 프릿을 c) 유기 매질 중에 분산된 상태로 포함함 - 을 제공하는 단계와;

(b) 반도체 기판 상에 절연막을 적용하는 단계와;

(c) 반도체 기판 상의 절연막 상에 후막 조성물을 적용하는 단계와;

(d) 반도체, 절연막 및 후막 조성물을 소성하는 단계를 포함하고,

소성시, 유기 비히클은 제거되고, 은 및 유리 프릿은 소결되고, 절연막에 후막 조성물의 성분이 침투한다.

실시 형태의 일 태양에서, 절연막은 산화티타늄, 질화규소, SiNx:H, 산화규소, 및 산화규소/산화티타늄으로부터 선택된 하나 이상의 성분을 포함한다.

추가 실시 형태는 후막 전도성 조성물을 포함하는 구조체에 관한 것이다. 구조체는 절연층을 포함할 수 있다. 구조체는 반도체 기판을 포함할 수 있다. 본 발명의 일 태양은 구조체를 포함하는 반도체 소자에 관한 것이다. 본 발명의 다른 태양은 이러한 구조체를 포함하는 광기전력 소자(photovoltaic device)에 관한 것이다. 본 발명의 다른 태양은 이러한 구조체를 포함하는 태양 전지에 관한 것이다. 본 발명의 추가 태양은 이러한 구조체를 포함하는 태양광 패널에 관한 것이다.

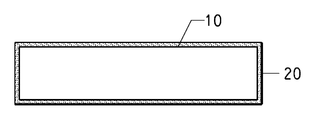

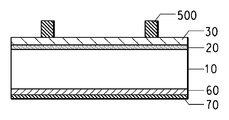

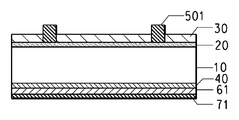

<도 1>

도 1은 반도체 소자의 제조를 도시하는 공정 흐름도이다.

도 1에 도시된 도면 부호는 아래에 설명되어 있다.

10: p형 규소 기판

20: n형 확산층

30: 질화규소 막, 산화티타늄 막, 또는 산화규소 막

40: p+ 층(후면 전계, BSF)

60: 후면 상에 형성된 알루미늄 페이스트

61: 알루미늄 후면 전극(후면 알루미늄 페이스트를 소성함으로써 얻어짐)

70: 후면 상에 형성된 은 또는 은/알루미늄 페이스트

71: 은 또는 은/알루미늄 후면 전극(후면 은 페이스트를 소성함으로써 얻어짐)

500: 본 발명에 따른 전면 상에 형성된 은 페이스트

501: 본 발명에 따른 은 전면 전극(전면 은 페이스트를 소성함으로써 형성됨)

<도 2>

도 2는 표 2의 페이스트 조성물의 점착 특성을 설명한다. 점착력 값은 12개 데이터 점의 평균이다.

도 1은 반도체 소자의 제조를 도시하는 공정 흐름도이다.

도 1에 도시된 도면 부호는 아래에 설명되어 있다.

10: p형 규소 기판

20: n형 확산층

30: 질화규소 막, 산화티타늄 막, 또는 산화규소 막

40: p+ 층(후면 전계, BSF)

60: 후면 상에 형성된 알루미늄 페이스트

61: 알루미늄 후면 전극(후면 알루미늄 페이스트를 소성함으로써 얻어짐)

70: 후면 상에 형성된 은 또는 은/알루미늄 페이스트

71: 은 또는 은/알루미늄 후면 전극(후면 은 페이스트를 소성함으로써 얻어짐)

500: 본 발명에 따른 전면 상에 형성된 은 페이스트

501: 본 발명에 따른 은 전면 전극(전면 은 페이스트를 소성함으로써 형성됨)

<도 2>

도 2는 표 2의 페이스트 조성물의 점착 특성을 설명한다. 점착력 값은 12개 데이터 점의 평균이다.

본 발명은 개선된 전기적 성능을 갖는 반도체 조성물, 반도체 소자, 반도체 소자의 제조 방법 등에 대한 필요성에 대처한다.

본 발명의 실시 형태는 후막 전도체 조성물에 관한 것이다. 실시 형태의 일 태양에서, 후막 전도체 조성물은 전도성 분말, 플럭스 재료, 및 유기 매질을 포함할 수 있다. 플럭스 재료는 유리 프릿 또는 유리 프릿의 혼합물일 수 있다. 후막 전도체 조성물은 또한 첨가제를 포함할 수 있다. 후막 전도체 조성물은 부가적인 첨가제 또는 성분을 포함할 수 있다.

본 발명의 실시 형태는 후막 전도체 조성물을 포함하는 구조체에 관한 것이다. 일 태양에서, 구조체는 하나 이상의 절연막을 또한 포함한다. 일 태양에서, 구조체는 절연막을 포함하지 않는다. 일 태양에서, 구조체는 반도체 기판을 포함한다. 일 태양에서, 후막 전도체 조성물은 하나 이상의 절연막 상에 형성될 수 있다. 일 태양에서, 후막 전도체 조성물은 반도체 기판 상에 형성될 수 있다. 후막 전도체 조성물이 반도체 기판 상에 형성될 수 있는 태양에서, 구조체는 적용된 절연막을 포함하지 않을 수 있다.

일 실시 형태에서, 후막 전도체 조성물은 버스바를 형성하도록 기판 상에 인쇄될 수 있다. 버스바는 2개보다 많은 버스바일 수 있다. 예를 들어, 버스바는 3개 이상의 버스바일 수 있다. 버스바에 더하여, 후막 전도체 조성물은 접속 라인을 형성하도록 기판 상에 인쇄될 수 있다. 접속 라인은 버스바와 접촉할 수 있다. 버스바와 접촉하는 접속 라인은 제2 버스바와 접촉하는 접속 라인들 사이에 맞물릴 수 있다.

예시적인 실시 형태에서, 3개의 버스바가 기판 상에서 서로 평행할 수 있다. 버스바는 직사각형 형상일 수 있다. 중간 버스바의 측부의 각각은 접속 라인과 접촉해 있을 수 있다. 가장자리 버스바(side busbar)의 각각에서는, 직사각형의 단지 하나의 측부만이 접속 라인과 접촉해 있을 수 있다. 가장자리 버스바와 접촉하는 접속 라인은 중간 버스바와 접촉하는 접속 라인과 맞물릴 수 있다. 예를 들어, 하나의 가장자리 버스바와 접촉하는 접속 라인은 일측에서 중간 버스바와 접촉하는 접속 라인과 맞물릴 수 있고, 다른 가장자리 버스바와 접촉하는 접속 라인은 중간 버스바의 다른 측부에서 중간 버스바와 접촉하는 접속 라인과 맞물릴 수 있다.

일 실시 형태에서, 기판 상에 형성된 버스바는 평행 배열로 배열된 2개의 버스바로 구성될 수 있으며 전도체 라인들이 버스바에 수직으로 형성되고 맞물려 있는 평행 라인 패턴으로 배열될 수 있다. 대안으로서, 버스바는 3개 이상의 버스바일 수 있다. 3개 버스바의 경우에, 중앙 버스바는 평행 배열에서 각 측부에 대해 버스바들 사이에 공통인 것으로서 작용할 수 있다. 본 실시 형태에서, 3개 버스바의 영역 범위는 2개 버스바의 사용의 경우와 대략 동일하게 조정될 수 있다. 3개 버스바의 경우에, 수직 라인은 버스바 쌍들 사이의 공간에 적절한 더 짧은 치수로 조정된다.

일 실시 형태에서, 후막 전도체 조성물(들)의 성분은 전기 기능성 은 분말과, 하나 이상의 첨가제(들)와, 유리 프릿이 유기 매질 중에 분산된 상태로 있고, 상기 첨가제는 (i) 비스무트 함유 첨가제, 구리 함유 첨가제, 및 인 함유 첨가제; (ii) 비스무트, 구리, 및 인 중 하나 이상의 금속 산화물; (iii) 소성시 (ii)의 금속 산화물을 생성할 수 있는 임의의 화합물; 및 (iv) 이의 혼합물로 이루어진 군으로부터 선택된다. 유리 프릿은 무연일 수 있다. 부가적인 첨가제로는, 금속, 금속 산화물, 또는 소성 동안 이들 금속 산화물을 생성할 수 있는 임의의 화합물을 포함할 수 있다. 성분들은 이하 본 명세서에 설명되어 있다.

무기 성분

본 발명의 실시 형태는 후막 전도체 조성물에 관한 것이다. 실시 형태의 일 태양에서, 후막 전도체 조성물은 전도성 재료, 플럭스 재료, 및 유기 매질을 포함할 수 있다. 전도성 재료는 은을 포함할 수 있다. 일 실시 형태에서, 전도성 재료는 전도성 분말일 수 있다. 플럭스 재료는 유리 프릿 또는 유리 프릿들을 포함할 수 있다. 유리 프릿은 무연일 수 있다. 후막 전도체 조성물은 또한, (i) 비스무트 함유 첨가제, 구리 함유 첨가제 및 인 함유 첨가제; (ii) 비스무트, 구리, 및 인 중 하나 이상의 금속 산화물; (iii) 소성시 (ii)의 금속 산화물을 생성할 수 있는 임의의 화합물; 및 (iv) 이의 혼합물로 이루어진 군으로부터 선택된 첨가제를 포함할 수 있다. 부가적인 첨가제가 포함될 수 있다. 부가적인 첨가제는 (a) Zn, Mg, Gd, Ce, Zr, Ti, Mn, Sn, Ru, Co, Fe, Cu 및 Cr로부터 선택되는 금속과; (b) Zn, Mg, Gd, Ce, Zr, Ti, Mn, Sn, Ru, Co, Fe, Cu 및 Cr로부터 선택되는 금속들 중 하나 이상의 금속 산화물과; (c) 소성시에 (b)의 금속 산화물을 생성할 수 있는 임의의 화합물과; (d) 이의 혼합물로부터 선택된 금속/금속 산화물 첨가제일 수 있다. 후막 전도체 조성물은 부가적인 성분을 포함할 수 있다.

본 명세서에 사용되는 바와 같이, "버스바"는 전류를 모으기 위해 사용되는 공통 접속부를 의미한다. 일 실시 형태에서, 버스바는 직사각형 형상일 수 있다. 일 실시 형태에서, 버스바들은 평행할 수 있다.

본 명세서에 사용되는 바와 같이, "플럭스 재료"는 융해(fusion)를 촉진시키는데 사용되는 물질, 또는 융해하는 물질을 의미한다. 일 실시 형태에서, 융해는 액상을 형성하기 위해 필요한 공정 온도 이하에서 이루어질 수 있다.

일 실시 형태에서, 본 발명의 무기 성분은 (1) 전기 기능성 은 분말; (2) (i) 비스무트 함유 첨가제, 구리 함유 첨가제, 및 인 함유 첨가제와, (ii) 비스무트, 구리, 및 인 중 하나 이상의 금속 산화물과, (iii) 소성시 (ii)의 금속 산화물을 생성할 수 있는 임의의 화합물과, (iv) 이의 혼합물로 이루어진 군으로부터 선택된 하나 이상의 첨가제; (3) 유리 프릿; 및 선택적으로 (4) (a) Zn , Gd, Ce, Zr, Ti, Mn, Sn, Ru, Co, Fe, Cu 및 Cr로부터 선택되는 금속과, (b) Zn , Gd, Ce, Zr, Ti, Mn, Sn, Ru, Co, Fe, Cu 및 Cr로부터 선택되는 금속들 중 하나 이상의 금속 산화물과, (c) 소성 시에 (b)의 금속 산화물을 생성할 수 있는 임의의 화합물과, (d) 이의 혼합물로부터 선택된 부가적인 금속/금속 산화물 첨가제를 포함한다. 비한정적인 실시 형태에서, 첨가제는 Bi2O3, 비스무트 수지산염, 구리 분말, 산화구리, P2O5, 인 함유 계면활성제, 및 유기 인으로 이루어진 군으로부터 선택될 수 있다. 일 실시 형태에서, 유리 프릿은 무연일 수 있다.

A. 전기 전도성 기능성 재료

전기 전도성 재료는 Ag, Cu, Pd 및 이의 혼합물을 포함할 수 있다. 일 실시 형태에서, 전기 전도성 입자는 Ag이다. 그러나, 이들 실시 형태는 비한정적인 것으로 의도된다. 다른 전도성 재료가 이용되는 실시 형태가 고려되고 포함된다.

은은 콜로이드 현탁액에 제공된 구형 형태, 입자 형태, 분말 형태, 플레이크(flake) 형태, 이의 혼합물 등일 수 있다. 은은, 예를 들어 은 금속, 은의 합금, 또는 이의 혼합물일 수 있다. 은은, 예를 들어 산화은(Ag2O) 또는 은염, 예를 들어 AgCl, AgNO3, 또는 AgOOCCH3(아세트산은), 오르토인산은, Ag3PO4, 또는 그 혼합물을 포함할 수 있다. 다른 후막 성분들과 양립할 수 있는 임의의 형태의 은이 사용될 수 있으며, 당업자라면 알 수 있을 것이다.

은은 후막 조성물의 조성물 중 임의의 다양한 비율로 있을 수 있다. 비한정적인 실시 형태에서, 은은 후막 조성물의 고형물 성분의 약 70 내지 약 99%일 수 있다. 추가 실시 형태에서, 은은 후막 조성물의 고형물 성분의 약 80 내지 약 95 중량%일 수 있다. 추가 실시 형태에서, 은은 후막 조성물의 고형물 성분의 약 87 내지 약 93 중량%일 수 있다.

일 실시 형태에서, 후막 조성물의 고형물 부분은 약 80 내지 약 90 중량% 은 입자 및 약 1 내지 약 10 중량% 은 플레이크를 포함할 수 있다. 일 실시 형태에서, 후막 조성물의 고형물 부분은 약 75 내지 약 90 중량% 은 입자 및 약 1 내지 약 10 중량% 은 플레이크를 포함할 수 있다. 다른 실시 형태에서, 후막 조성물의 고형물 부분은 약 75 내지 약 90 중량% 은 플레이크 및 약 1 내지 약 10 중량%의 콜로이드 은을 포함할 수 있다. 추가 실시 형태에서, 후막 조성물의 고형물 부분은 약 60 내지 약 90 중량%의 은 분말 또는 은 플레이크 및 약 0.1 내지 약 20 중량%의 콜로이드 은을 포함할 수 있다.

일 실시 형태에서, 후막 조성물은 조성물에 적절한 전기적 기능성 특성을 부여하는 기능성 상(functional phase)을 포함한다. 기능성 상은 조성물을 형성하는 기능성 상에 대한 캐리어로서 작용하는 유기 매질에 분산된 전기적 기능성 분말을 포함할 수 있다. 일 실시 형태에서, 조성물은 기판에 적용될 수 있다. 추가 실시 형태에서, 조성물과 기판은 소성되어 유기 상을 번아웃(burn out)시키고, 무기 결합제 상을 활성화하고 전기적 기능성 특성을 부여할 수 있다.

일 실시 형태에서, 조성물의 기능성 상은 전기 전도성인 코팅되거나 코팅되지 않은 은 입자일 수 있다. 일 실시 형태에서, 은 입자는 코팅될 수 있다. 일 실시 형태에서, 은은 인과 같은 다양한 재료로 코팅될 수 있다. 일 실시 형태에서, 은 입자는 계면활성제로 적어도 부분적으로 코팅될 수 있다. 계면활성제는 스테아르산, 팔미트산, 스테아레이트의 염, 팔미테이트의 염 및 이의 혼합물로부터 선택될 수 있지만, 이에 한정되지 않는다. 라우린산, 팔미트산, 올레산, 스테아르산, 카프르산, 미리스틴산, 및 리놀산을 포함하는 다른 계면활성제가 이용될 수 있다. 카운터-이온은 수소, 암모늄, 나트륨, 칼륨 및 이의 혼합물일 수 있지만, 이에 한정되지 않는다.

은의 입자 크기는 어떠한 특정 제한도 받지 않는다. 일 실시 형태에서, 평균 입자 크기는 10 마이크로미터 미만이며; 추가 실시 형태에서, 평균 입자 크기는 5 마이크로미터 미만이다.

추가 실시 형태에서, 산화은은 유리 용융/제조 공정 동안 유리에 용해될 수 있다.

B. 첨가제(들)

본 발명의 실시 형태는 하나 이상의 첨가제를 함유하는 후막 조성물에 관한 것이다. 첨가제는 (i) 비스무트 함유 첨가제, 구리 함유 첨가제, 및 인 함유 첨가제; (ii) 비스무트, 구리, 및 인 중 하나 이상의 금속 산화물; (iii) 소성시 (ii)의 금속 산화물을 생성할 수 있는 임의의 화합물; 및 (iv) 이의 혼합물로 이루어진 군으로부터 선택된다. 비한정적인 예에서, 첨가제는 Bi2O3, 비스무트 수지산염, 구리 분말, 산화구리, P2O5, 인 함유 계면활성제, 및 유기 인으로 이루어진 군으로부터 선택될 수 있다.

본 발명의 실시 형태는 부가적인 첨가제를 함유할 수 있는 후막 조성물에 관한 것이다. 추가 실시 형태는 둘 이상의 첨가제를 함유하는 후막 조성물에 관한 것이다. 본 실시 형태의 일 태양에서, 부가적인 첨가제는 (a) Zn, Mg, Gd, Ce, Zr, Ti, Mn, Sn, Ru, Co, Fe, Cu 및 Cr로부터 선택되는 금속과; (b) Zn, Mg, Gd, Ce, Zr, Ti, Mn, Sn, Ru, Co, Fe, Cu 및 Cr로부터 선택되는 금속들 중 하나 이상의 금속 산화물과; (c) 소성 시에 (b)의 금속 산화물을 생성할 수 있는 임의의 화합물과; (d) 이의 혼합물로부터 선택된 금속/금속 산화물 첨가제일 수 있다.

일 실시 형태에서, 첨가제의 입자 크기는 어떠한 특정 제한도 받지 않는다. 일 실시 형태에서, 평균 입자 크기는 10 마이크로미터 미만일 수 있고; 일 실시 형태에서, 평균 입자 크기는 5 마이크로미터 미만일 수 있다. 일 실시 형태에서, 평균 입자 크기는 0.1 내지 1.7 마이크로미터일 수 있다. 추가 실시 형태에서, 평균 입자 크기는 0.6 내지 1.3 마이크로미터일 수 있다. 실시 형태에서, 평균 입자 크기는 7 내지100 ㎚일 수 있다. 추가 실시 형태에서, 첨가제의 입자 크기는 금속 수지산염과 같은 유기 금속 화합물이 사용될 때 원자 또는 분자 레벨에 있을 수 있다.

일 실시 형태에서, 금속/금속 산화물 첨가제의 입자 크기는 7 나노미터(㎚) 내지 125 ㎚의 범위일 수 있다. 일 실시 형태에서, 금속/금속 산화물 첨가제의 입자 크기는 7 나노미터(㎚) 내지 100 ㎚의 범위일 수 있다. 일 실시 형태에서, 7 나노미터(㎚) 내지 125 ㎚의 평균 입자 크기 범위(d50)를 갖는 MnO2 및 TiO2가 본 발명에 사용될 수 있다.

추가 실시 형태에서, 첨가제의 입자 크기는 금속 수지산염과 같은 유기 금속 화합물이 사용될 때 원자 또는 분자 레벨에 있을 수 있다.

일 실시 형태에서, 비스무트 함유, 구리 함유, 또는 인 함유 첨가제는 총 후막 조성물에 0 내지 20 중량%; 추가 실시 형태에서, 0.05 내지 10 중량%; 추가 실시 형태에서, 0.1 내지 5 중량%; 추가 실시 형태에서, 0.1 내지 2 중량%; 추가 실시 형태에서, 0.1 내지 1 중량%; 추가 실시 형태에서, 0.15 내지 0.5 중량% 범위로 존재할 수 있다.

일 실시 형태에서, 부가적인 첨가제는 Zn 함유 첨가제일 수 있다. Zn 함유 첨가제는, 예를 들어, (a) Zn, (b) Zn의 금속 산화물, (c) 소성시 Zn의 금속 산화물을 생성할 수 있는 임의의 화합물, 및 (d) 그 혼합물로부터 선택될 수 있다.

하나의 실시 형태에서, Zn 함유 첨가제는 ZnO이며, ZnO는 10 나노미터 내지 10 마이크로미터 범위의 평균 입자 크기를 가질 수 있다. 추가 실시 형태에서, ZnO는 40 나노미터 내지 5 마이크로미터의 평균 입자 크기를 가질 수 있다. 또 추가 실시 형태에서, ZnO는 60 나노미터 내지 3 마이크로미터의 평균 입자 크기를 가질 수 있다. 추가 실시 형태에서, Zn 함유 첨가제는 0.1 ㎛보다 작은 평균 입자 크기를 가질 수 있다. 특히, Zn 함유 첨가제는 평균 입자 크기가 7 나노미터 내지 100 나노미터 미만의 범위일 수 있다.

추가 실시 형태에서, Zn 함유 첨가제(예를 들어 Zn, Zn 수지산염 등)는 총 후막 조성물에 2 내지 16 중량% 범위로 존재할 수 있다. 추가 실시 형태에서, Zn 함유 첨가제는 총 조성물의 4 내지 12 중량% 범위로 존재할 수 있다. 일 실시 형태에서, ZnO는 총 조성물의 2 내지 10 중량% 범위로 조성물에 존재할 수 있다. 일 실시 형태에서, ZnO는 총 조성물의 4 내지 8 중량% 범위로 존재할 수 있다. 또 추가 실시 형태에서, ZnO는 총 조성물의 5 내지 7 중량% 범위로 존재할 수 있다.

일 실시 형태에서, 부가적인 첨가제 Mg 함유 첨가제일 수 있다. Mg 함유 첨가제는, 예를 들어, (a) Mg, (b) Mg의 금속 산화물, (c) 소성시 Mg의 금속 산화물을 생성할 수 있는 임의의 화합물, 및 (d) 그 혼합물로부터 선택될 수 있다.

하나의 실시 형태에서, Mg 함유 첨가제는 MgO이며, MgO는 10 나노미터 내지 10 마이크로미터 범위의 평균 입자 크기를 가질 수 있다. 추가 실시 형태에서, MgO는 40 나노미터 내지 5 마이크로미터의 평균 입자 크기를 가질 수 있다. 또 추가 실시 형태에서, MgO는 60 나노미터 내지 3 마이크로미터의 평균 입자 크기를 가질 수 있다. 추가 실시 형태에서, MgO는 0.1 내지 1.7 마이크로미터의 평균 입자 크기를 가질 수 있다. 추가 실시 형태에서, MgO는 0.3 내지 1.3 마이크로미터의 평균 입자 크기를 가질 수 있다. 추가 실시 형태에서, Mg 함유 첨가제는 0.1 ㎛보다 작은 평균 입자 크기를 가질 수 있다. 특히, Mg 함유 첨가제는 7 나노미터 내지 100 나노미터 미만인 범위의 평균 입자 크기를 가질 수 있다.

MgO는 총 조성물의 0.1 내지 10 중량% 범위로 조성물에 존재할 수 있다. 하나의 실시 형태에서, MgO는 총 조성물의 0.5 내지 5 중량% 범위로 존재할 수 있다. 또 추가 실시 형태에서, MgO는 총 조성물의 0.75 내지 3 중량% 범위로 존재할 수 있다.

추가 실시 형태에서, Mg 함유 첨가제(예를 들어 Mg, Mg 수지산염 등)는 총 후막 조성물에 0.1 내지 10 중량% 범위로 존재할 수 있다. 추가 실시 형태에서, Mg 함유 첨가제는 총 조성물의 0.5 내지 5 중량% 범위로 존재할 수 있다. 또 추가 실시 형태에서, MgO는 총 조성물의 0.75 내지 3 중량% 범위로 존재할 수 있다.

추가 실시 형태에서, Mg 함유 첨가제는 0.1 ㎛보다 작은 평균 입자 크기를 가질 수 있다. 특히, Mg 함유 첨가제는 7 나노미터 내지 100 나노미터 미만인 범위의 평균 입자 크기를 가질 수 있다.

일 실시 형태에서, 부가적인 첨가제는 첨가제들의 혼합물을 포함할 수 있다. 부가적인 첨가제는 (a) Zn, Mg, Gd, Ce, Zr, Ti, Mn, Sn, Ru, Co, Fe, Cu 및 Cr로부터 선택되는 금속과; (b) Zn, Mg, Gd, Ce, Zr, Ti, Mn, Sn, Ru, Co, Fe, Cu 및 Cr로부터 선택되는 금속들 중 하나 이상의 금속 산화물과; (c) 소성 시에 (b)의 금속 산화물을 생성할 수 있는 임의의 화합물과; (d) 이의 혼합물로부터 선택된 금속/금속 산화물 첨가제의 혼합물일 수 있다.

소성시 Zn, Mg, Gd, Ce, Zr, Ti, Mn, Sn, Ru, Co, Fe, Cu 또는 Cr의 금속 산화물을 생성할 수 있는 화합물은, 수지산염, 옥토산염, 유기 기능성 단위 등을 포함하지만, 이에 한정되지 않는다.

일 실시 형태에서, 부가적인 첨가제는 ZnO 및 MgO의 혼합물을 포함할 수 있다.

일 실시 형태에서, 첨가제는 태양 전지의 여러 기능을 개선할 수 있다. 일 실시 형태에서, 하나 이상의 첨가제는 태양 전지의 전기적 특성을 개선할 수 있고; 일 실시 형태에서, 하나 이상의 첨가제는 Si 기판 상의 솔더링 특성을 개선할 수 있고; 일 실시 형태에서, 하나 이상의 첨가제는 Si 기판 상의 점착력을 개선할 수 있고; 일 실시 형태에서, 하나 이상의 첨가제는 전술된 특성들 중 하나 이상을 개선할 수 있다.

C. 유리 프릿

본 발명의 실시 형태에서, 후막 조성물은 유리 재료를 포함할 수 있다. 일 실시 형태에서, 유리 재료는 3가지 구성성분 군, 즉 유리 형성제, 중간 산화물, 및 개질제 중 하나 이상을 포함할 수 있다. 예시적인 유리 형성제는 높은 결합 배위 및 더 작은 이온 크기를 가질 수 있으며, 유리 형성제는 가열되어 용융물로부터 냉각될 때 가교 공유 결합을 형성할 수 있다. 예시적인 유리 형성제는 SiO2, B2O3, P2O5, V2O5, GeO2 등을 포함하지만, 이에 한정되지는 않는다. 예시적인 중간 산화물은 TiO2, Ta2O5, Nb2O5, ZrO2, CeO2, SnO2, Al2O3, HfO2 등을 포함하지만, 이에 한정되지는 않는다. 중간 산화물은 당업자라면 알 수 있듯이 유리 형성제를 대체하는데 사용될 수 있다. 예시적인 개질제는 더 많은 이온 속성을 가질 수 있으며, 결합을 종결할 수 있다. 개질제는 특정한 특성에 영향을 미칠 수 있으며, 예를 들어, 개질제는 예를 들어 유리 점도의 감소 및/또는 유리 습윤 특성의 개질을 일으킬 수 있다. 예시적인 개질제로는 알칼리 금속 산화물, 알칼리 토류 산화물, PbO, CuO, CdO, ZnO, Bi2O3, Ag2O, MoO3, WO3 등과 같은 산화물을 포함하지만, 이에 한정되지는 않는다.

일 실시 형태에서, 유리 재료는 산화물 또는 질화물 절연층의 적어도 부분적인 침투를 돕도록 당업자에 의해 선택될 수 있다. 본 명세서에서 기재되는 바와 같이, 이러한 적어도 부분적인 침투는 광기전력 소자 구조체의 규소 표면에 효과적인 전기 접촉부의 형성을 유도할 수 있다. 제형 성분들은 유리 형성 재료에 한정되지 않는다.

본 발명의 실시 형태에서, 유리 프릿 조성물(유리 조성물)이 제공된다. 유리 프릿 조성물의 비한정적인 예가 아래의 표 1에 열거되어 있으며 본 명세서에 기재되어 있다. 부가적인 유리 프릿 조성물이 고려된다.

유리 화학에서의 당업자가 부가적인 성분을 소량 대체할 수 있으며 본 발명의 유리 조성물의 특성을 실질적으로 변화시키지 않을 수 있다고 예상되므로, 표 1에 열거된 조성이 비한정적이라는 것을 유의하는 것이 중요하다. 이러한 방식으로, 중량%로 P2O5 0 내지 3, GeO2 0 내지 3, V2O5 0 내지 3과 같은 유리 형성제의 대체물이 유사 성능을 달성하기 위해 개별적으로 또는 조합하여 사용될 수 있다. TiO2, Ta2O5, Nb2O5, ZrO2, CeO2, SnO2와 같은 하나 이상의 중간 산화물을 본 발명의 유리 조성물 중에 존재하는 다른 중간 산화물(즉, Al2O3, CeO2, SnO2) 대신에 사용하는 것이 또한 가능하다. 일반적으로 유리의 SiO2 함량이 높아질수록 성능을 저하시킨다는 것이 데이터로부터 관찰된다. SiO2는 유리 점도를 증가시키고 유리 습윤을 감소시키는 것으로 생각된다. 표 1의 조성물에는 나타나지 않지만, P2O5, GeO2 등과 같은 다른 유리 형성제가 낮은 레벨의 SiO2의 기능을 대체하는데 사용될 수 있으므로, SiO2가 영(0)인 유리도 잘 작용할 것으로 예상된다. CaO, 알칼리 토류 함량도 또한 SrO, BaO 및 MgO와 같은 다른 알칼리 토류 성분으로 부분적으로 또는 완전히 대체될 수 있다.

총 유리 조성물에 대한 예시적이지만 비한정적인 유리 조성물의 중량%가 표 1에 나타나 있다. 일 실시 형태에서, 유리 조성물은 총 유리 조성물에 대해 중량%로 SiO2 1 내지 36, Al2O3 0 내지 7, B2O3 1.5 내지 19, PbO 20 내지 83, ZnO 0 내지 42, CuO 0 내지 4, ZnO 0 내지 12, Bi2O3 0 내지 35, ZrO2 0 내지 8, TiO2 0 내지 7, PbF2 3 내지 34인 조성 범위의 산화물 구성성분을 포함할 수 있다. 추가 실시 형태에서, 유리 조성물은 총 유리 조성물에 대해 중량%로 SiO2 20 내지 24, Al2O3 0.2 내지 0.5, B2O3 5 내지 9, PbO 20 내지 55, Bi2O3 0 내지 33, TiO2 5 내지 7, BiF3 4 내지 22를 포함할 수 있다. 조성물에 사용된 플루오라이드는 PbF2, BiF3, AlF3 또는 동일한 목표 조성을 유지하도록 적절한 계산에 의한 다른 그러한 화합물과 같은 입수가능한 조성물의 화합물로부터 제공될 수 있다. 이러한 계산적 등가물의 예가 유리 ID #1의 경우에 SiO2 22.08, Al2O3 0.38, PbO 56.44, B2O3 7.49, TiO2 5.86, Bi2O3 6.79, F 1.66 중량%로서 나타나 있는데, 여기서 불소는 원소 불소 및 관련 산화물로서 표현된다. 당업자는 이들 변환 계산을 용이하게 행할 것이다. 일 실시 형태에서, 유리 조성물은, 총량이 중량%로 60 내지 70 %인 PbO, Bi2O3 및 PbF2를 가질 수 있다. 일 실시 형태에서, 유리 조성물은 총 유리 조성물에 대해 중량%로 SiO2 1 내지 36, PbO 20 내지 83, B2O3 1.5 내지 19, PbF2 4 내지 22에 의해 대체로 기술될 수 있으며, 선택적 구성성분은 Al2O3 0 내지 7, ZrO2 0 내지 8, ZnO 0 내지 12, CuO 0 내지 4, Bi2O3 0 내지 35, 및 TiO2 0 내지 7을 포함한다.

또한, 조성 범위를 SiO2, PbO, F, 및 B2O3로서 기술하는 것이 가능할 수 있는데, 이때 선택적 첨가물은 Al2O3, ZrO2, ZnO, CuO, Bi2O3,TiO2, 및 조성물에 불소를 공급하기 위한 소스 화합물로서의 화합물 플루오라이드이다.

[표 1]

본 발명에 유용한 유리 프릿은 아사히 글래스 컴퍼니(Asahi Glass Company)로부터 구매가능한 ASF1100 및 ASF1100B를 포함한다.

본 발명의 실시 형태에서 유리 프릿(유리 조성물)의 평균 입자 크기는 0.5 내지 1.5 ㎛ 범위일 수 있다. 추가 실시 형태에서, 평균 입자 크기는 0.8 내지 1.2 ㎛ 범위일 수 있다. 일 실시 형태에서, 유리 프릿의 연화점(Tg: DTA의 제2 전이점)은 300 내지 600℃ 범위이다. Tg는 베이스 라인이 입자 소결의 개시와 관련된 흡열 상태로 들어가는 특정 재료에 대한 DTA 도면 상에 그려진 2개의 연장선의 교차점에 의해 결정된다. 일 실시 형태에서, 총 조성물 내 유리 프릿의 양은 총 조성물의 0.5 내지 4 중량% 범위일 수 있다. 하나의 실시 형태에서, 유리 조성물은 총 조성물의 1 내지 3 중량%의 양으로 존재한다. 추가 실시 형태에서, 유리 조성물은 총 조성물의 1.5 내지 2.5 중량%의 범위로 존재한다.

본 명세서에 설명된 유리는 종래의 유리 제조 기술에 의해 생성된다. 유리는 500 내지 1000 그램의 양으로 제조하였다. 성분들을 원하는 비율로 측량하고 혼합하여 하부 로딩 노(furnace) 내에서 가열하여 백금 합금 도가니에서 용융물을 형성할 수 있다. 당업계에 잘 알려져 있는 바와 같이, 가열은 용융물이 완전히 액체가 되어 균질해지도록 피크 온도(1000℃ 내지 1200℃)에서 잠시 동안 수행되었다. 용융된 유리는 역회전하는 스테인리스강 롤러들 사이에서 냉각되어 254 내지 508 ㎛(10 내지 20 밀(mil)) 두께의 유리판을 형성하였다. 그 다음, 생성된 유리판은 밀링되어 50% 체적 분포가 0.8 내지 1.5 마이크로미터로 설정된 분말을 형성하였다.

표 1의 Tg 데이터는, TA 인스트루먼츠(TA Instruments) Q400을 이용하여 2.0 내지 2.5 ㎜ 두께의 가압된 분말 펠렛 상에 0.05 뉴튼의 동력학적 하중을 이용한 열-기계 분석법(TMA) 측정으로부터 유도하였다. 샘플을 실온으로부터 점성 유동이 그의 열 변형에서 우세한 온도까지 10℃/min의 비율로 가열하였다.

일 실시 형태에서, ZnO, MgO 등과 같은 본 명세서에 기재된 하나 이상의 첨가제가 유리에 함유될 수 있다. 하나 이상의 첨가제를 함유하는 유리 프릿은 본 명세서에 기재된 실시 형태에 유용하다.

일 실시 형태에서, 유리 프릿은 총 유리 조성물의 Bi2O3, B2O3 8 내지 25 중량%를 포함할 수 있고, SiO2, P2O5, GeO2, 및 V2O5로 이루어진 군으로부터 선택된 하나 이상의 성분을 추가로 포함한다.

실시 형태에서, 유리 프릿은 Al2O3, CeO2, SnO2, 및 CaO 중 하나 이상을 포함할 수 있다. 본 실시 형태의 일 태양에서, 총 유리 조성물의 중량%를 기준으로, Al2O3, CeO2, SnO2, 및 CaO의 양은 6보다 작을 수 있다. 본 실시 형태의 일 태양에서, 총 유리 조성물의 중량%를 기준으로, Al2O3, CeO2, SnO2, 및 CaO의 양은 1.5보다 작을 수 있다.

일 실시 형태에서, 유리 프릿은 BiF3 및 Bi2O3 중 하나 이상을 포함할 수 있다. 본 실시 형태의 일 태양에서, 총 유리 조성물의 중량%를 기준으로, BiF3 및 Bi2O3의 양은 83보다 작을 수 있다. 본 실시 형태의 일 태양에서, 총 유리 조성물의 중량%를 기준으로, BiF3 및 Bi2O3의 양은 72보다 작을 수 있다.

일 실시 형태에서, 유리 프릿은 Na2O, Li2O, 및 Ag2O 중 하나 이상을 포함할 수 있다. 본 실시 형태의 일 태양에서, 총 유리 조성물의 중량%를 기준으로, Na2O, Li2O, 및 Ag2O의 양은 5보다 작을 수 있다. 본 실시 형태의 일 태양에서, 총 유리 조성물의 중량%를 기준으로, Na2O, Li2O, 및 Ag2O의 양은 2.0보다 작을 수 있다.

일 실시 형태에서, 유리 프릿은 Al2O3, Si2O2, 및 B2O3 중 하나 이상을 포함할 수 있다. 본 실시 형태의 일 태양에서, 총 유리 조성물의 중량%를 기준으로, Si2O2, Al2O3, 및 B2O3의 양은 31보다 작을 수 있다.

일 실시 형태에서, 유리 프릿은 Bi2O3, BiF3, Na2O, Li2O, 및 Ag2O 중 하나 이상을 포함할 수 있다. 일 실시 형태에서, 총 유리 조성물의 중량%를 기준으로, (Bi2O3 + BiF3)/(Na2O + Li2O + Ag2O)의 양은 14보다 클 수 있다.

본 명세서에 사용되는 바와 같이, "무연"은 납이 첨가되지 않은 것을 의미한다. 일 실시 형태에서, 극소량의 납이 조성물에 존재할 수 있고, 납이 전혀 첨가되지 않았다면 조성물은 여전히 무연인 것으로 간주될 수 있다. 일 실시 형태에서, 무연 조성물은 1000 ppm 미만의 납을 함유할 수 있다. 일 실시 형태에서, 무연 조성물은 300 ppm 미만의 납을 함유할 수 있다. 당업자라면, 더 적은 양의 납을 함유하는 조성물이 무연이라는 용어에 포함된다는 것을 알 것이다. 일 실시 형태에서, 무연 조성물은, 납이 없는 것은 물론, 예를 들어, Cd, Ni, 및 발암 유독성 물질을 포함하는 기타 유독성 물질도 없을 수 있다. 일 실시 형태에서, 무연 조성물은 1000 ppm 미만의 납, 1000 ppm 미만의 Cd, 및 1000 ppm 미만의 Ni를 함유할 수 있다. 일 실시 형태에서, 무연 조성물은 극소량의 Cd 및/또는 Ni를 함유할 수 있고; 일 실시 형태에서, Cd, Ni, 또는 발암 유독성 물질이 무연 조성물에 첨가되어 있지 않다.

플럭스 재료

본 발명의 실시 형태는 후막 조성물, 이를 포함하는 구조체 및 소자, 그리고 이러한 구조체 및 소자의 제조방법에 관한 것이며, 후막은 플럭스 재료를 포함한다. 플럭스 재료는, 일 실시 형태에서, 예를 들어 더 낮은 연화 특성을 갖는, 유리 재료와 유사한 특성을 가질 수 있다. 예를 들어, 산화물 또는 할로겐 화합물과 같은 화합물이 사용될 수 있다. 화합물은 본 명세서에 기재된 구조체에서 절연층의 침투를 도울 수 있다. 이러한 화합물의 비한정적인 예는 페이스트 매질의 유기 결합제 성분과의 유해한 반응을 막도록 유기 또는 무기 장벽 코팅으로 코팅되거나 또는 둘러싸인 재료를 포함한다. 이러한 플럭스 재료의 비한정적인 예로는 PbF2, BiF3, V2O5, 알칼리 금속 산화물 등을 포함할 수 있다.

유리 블렌딩

일 실시 형태에서, 하나 이상의 유리 프릿 재료가 후막 조성물에 혼합물로서 존재할 수 있다. 일 실시 형태에서, 제1 유리 프릿 재료가 절연층을 빠르게 다이제스팅(digesting)할 수 있도록 당업자에 의해 선택될 수 있고, 또한 유리 프릿 재료는 강한 부식력과 낮은 점도를 가질 수 있다.

일 실시 형태에서, 제2 유리 프릿 재료는 화학적 활성을 지연시키면서 제1 유리 프릿 재료와 천천히 블렌딩되도록 설계될 수 있다. 절연층의 부분적인 제거를 달성할 수 있으나, 부식 작용이 저지되지 않고 진행하는 경우에 잠재적으로 소자를 분로시키는, 하부 이미터 확산 영역의 공격없이 정지 조건이 일어날 수 있다. 이러한 유리 프릿 재료는 반도체 기판의 확산된 p-n 접합부 영역에 손상을 미치지 않고 절연층을 제거하도록 안정적인 제조 윈도우를 제공하도록 충분히 높은 점도를 갖는 것으로 특성화될 수 있다.

비한정적인 예시적인 혼합물에서, 제1 유리 프릿 재료는 SiO2 1.7 중량%, ZrO2 0.5 중량%, B2O3 12 중량%, Na2O 0.4 중량%, Li32O 0.8 중량%, 및 Bi2O3 84.6 중량%일 수 있고, 제2 유리 프릿 재료는 SiO2 27 중량%, ZrO2 4.1 중량%, Bi2O3 68.9 중량%일 수 있다. 블렌드의 비율은 당업자가 인식하는 조건 하에서 후막 전도체 페이스트의 최적의 성능을 충족시키도록 블렌드 비를 조정하는데 사용될 수 있다.

분석 유리 테스트

광기전력 Ag 전도체 제형에 대한 적용을 위한 후보로서 유리 재료를 특성화하는데 여러 가지 테스트 방법이 사용될 수 있고, 당업자라면 이를 이해할 것이다. 이들 측정 중에는 Tg 및 유리 유동 역학의 결정을 위한 시차 열 분석법(DTA) 및 열-기계 분석법(TMA)이 있다. 필요한 바에 따라, 열팽창분석법(dilatometry), 열무게 분석법, XRD, XRF, 및 ICP와 같은 많은 부가적인 특성화 방법이 채용될 수 있다.

불활성 가스 소성

일 실시 형태에서, 광기전력 소자 전지의 처리는 준비된 전지의 질소 또는 기타 불활성 가스 소성을 이용한다. 소성 온도 프로파일은 전형적으로 건조된 후막 페이스트로부터의 유기 결합제 재료 또는 존재하는 다른 유기 재료의 번아웃이 가능하도록 설정된다. 일 실시 형태에서, 온도는 300 내지 525℃일 수 있다. 소성은 높은 수송 속도, 예를 들어 101.6 내지 508 ㎝/min(40 내지 200 in/min)을 사용하여 벨트 노에서 수행될 수 있다. 원하는 온도 프로파일을 제어하도록 다수의 온도 구역이 사용될 수 있다. 구역의 수는, 예를 들어 3 내지 9개의 구역으로 다양할 수 있다. 광기전력 전지는, 예를 들어, 650 내지 1000 C 사이의 설정 온도에서 소성될 수 있다. 소성은 이러한 유형의 소성에 한정되지 않고, 당업자에게 알려진 다른 급속 소성 노의 설계가 고려된다.

유기 매질

무기 성분은 인쇄에 적합한 주도(consistency) 및 리올로지(rheology)를 갖는 "페이스트"라 불리는 점성 조성물을 형성하도록 기계적 혼합에 의해 유기 매질과 혼합될 수 있다. 광범위하게 다양한 불활성 점성 재료가 유기 매질로서 사용될 수 있다. 유기 매질은 충분한 정도의 안정성을 가지고 무기 성분이 분산될 수 있는 것일 수 있다. 매질의 리올로지 특성은 고형물의 안정적인 분산, 스크린 인쇄를 위한 적절한 점도 및 틱소트로피(thixotropy), 기판 및 페이스트 고형물의 적절한 습윤성, 양호한 건조 속도, 및 양호한 소성 특성을 포함하는 양호한 적용 특성을 조성물에 부여하도록 이루어져야 한다. 본 발명의 실시 형태에서, 본 발명의 후막 조성물에 사용되는 유기 비히클은 비수성 불활성 액체일 수 있다. 증점제, 안정화제 및/또는 기타 통상의 첨가제를 포함하거나 포함하지 않을 수 있는 임의의 다양한 유기 비히클의 사용이 행해질 수 있다. 유기 매질은 용매(들) 내 중합체(들)의 용액일 수 있다. 더욱이, 계면활성제와 같은 소량의 첨가제가 유기 매질의 일부일 수 있다. 이를 위해 가장 흔하게 사용되는 중합체는 에틸 셀룰로오스이다. 중합체의 다른 예로는 에틸하이드록시에틸 셀룰로오스, 우드 로진, 에틸 셀룰로오스와 페놀 수지의 혼합물, 저급 알코올의 폴리메타크릴레이트를 포함하고, 에틸렌 글리콜 모노아세테이트의 모노부틸 에테르도 또한 사용될 수 있다. 후막 조성물에서 발견되는 가장 널리 사용되는 용매는 에스테르 알코올 및 테르펜, 예를 들어, 알파- 또는 베타-테르피네올 또는 이들과 다른 용매, 예를 들어, 등유, 다이부틸프탈레이트, 부틸 카르비톨, 부틸 카르비톨 아세테이트, 헥실렌 글리콜 및 고비점 알코올 및 알코올 에스테르의 혼합물이다. 또한, 기판 상의 적용 후에 급속 경화를 촉진하기 위한 휘발성 액체가 비히클 내에 포함될 수 있다. 원하는 점도 및 휘발성 요건을 얻도록 이들 및 기타 용매의 다양한 조합이 조제된다.

유기 매질에 존재하는 중합체는 총 조성물의 8 중량% 내지 11 중량% 범위이다. 본 발명의 후막 은 조성물은 유기 매질로 소정의 스크린 인쇄가능한 점도로 조정될 수 있다.

분산물 내의 무기 성분에 대한 후막 조성물 내의 유기 매질의 비율은, 사용된 유기 매질의 종류 및 페이스트를 적용하는 방법에 따라 달라지며, 이는 다양할 수 있다. 일반적으로, 분산물은 양호한 습윤성을 얻기 위해 70 내지 95 중량%의 무기 성분 및 5 내지 30 중량%의 유기 매질(비히클)을 함유할 것이다.

본 발명의 실시 형태는 후막 조성물에 관한 것으로, 후막 조성물은

(a) 전기 전도성 은 분말과,

(b) (i) 비스무트 함유 첨가제, 구리 함유 첨가제, 및 인 함유 첨가제와, (ii) 비스무트, 구리, 및 인 중 하나 이상의 금속 산화물과, (iii) 소성시 (ii)의 금속 산화물을 생성할 수 있는 임의의 화합물과, (iv) 이의 혼합물로 이루어진 군으로부터 선택되는 하나 이상의 첨가제; 및 (i) 금속 산화물 첨가제와, (ii) 소성시 금속 산화물을 생성할 수 있는 화합물로 이루어진 군으로부터 선택되는 제2 첨가제와;

(c) 하나 이상의 유리 프릿을

(d) 유기 매질 중에 분산된 상태로 포함하며,

유리 프릿은 총 유리 프릿의 Bi2O3, B2O3 8 내지 25 중량%를 포함하고, SiO2, P2O5, GeO2, 및 V2O5로 이루어진 군으로부터 선택되는 하나 이상의 성분을 추가로 포함한다. 본 실시 형태의 일 태양에서, 유리 프릿은 무연일 수 있다. 본 실시 형태의 일 태양에서, 유리 프릿은 Bi2O3 28 내지 85, B2O3 8 내지 25, 그리고 SiO2 0 내지 8, P2O5 0 내지 3, GeO2 0 내지 3, V2O5 0 내지 3중 하나 이상을 포함한다. 본 실시 형태의 일 태양에서, 유리 프릿은 SiO2 0.1 내지 8을 포함한다. 본 실시 형태의 일 태양에서, 유리 프릿은 하나 이상의 중간 산화물을 포함할 수 있다. 예시적인 중간 산화물은 Al2O3, CeO2, SnO2, TiO2, Ta2O5, Nb2O5, 및 ZrO2를 포함하지만, 이에 한정되지 않는다. 본 실시 형태의 일 태양에서, 유리 프릿은 하나 이상의 알칼리 토류 성분을 포함할 수 있다. 예시적인 알칼리 토류 구성성분은 CaO, SrO, BaO, MgO를 포함하지만, 이에 한정되지 않는다. 일 실시 형태에서, 유리 프릿은 ZnO, Na2O, Li2O, AgO2, 및 BiF3로 이루어진 군으로부터 선택되는 하나 이상의 성분을 포함할 수 있다.

본 실시 형태의 일 태양에서, 조성물은 또한 제2 첨가제를 포함할 수 있다. 예시적인 첨가제로는 금속 첨가제, 또는 금속 함유 첨가제를 포함하고, 금속 첨가제 또는 금속 함유 첨가제는 처리 조건 하에 산화물을 형성한다. 첨가제는 금속 산화물 첨가제일 수 있다. 예를 들어, 첨가제는 Gd, Ce, Zr, Ti, Mn, Sn, Ru, Co, Fe, 및 Cr로부터 선택되는 금속들 중 하나 이상의 금속 산화물일 수 있다.

본 발명의 실시 형태는

(a) 전기 전도성 은 분말과;

(b) (i) 비스무트 함유 첨가제, 구리 함유 첨가제, 및 인 함유 첨가제와, (ii) 비스무트, 구리, 및 인 중 하나 이상의 금속 산화물과, (iii) 소성시 (ii)의 금속 산화물을 생성할 수 있는 임의의 화합물과, (iv) 이의 혼합물로 이루어진 군으로부터 선택되는 하나 이상의 첨가제; 및 (i) 금속 산화물 첨가제와, (ii) 소성시 금속 산화물을 생성할 수 있는 화합물로 이루어진 군으로부터 선택되는 제2 첨가제와;

(c) 하나 이상의 유리 프릿을

(d) 유기 매질 중에 분산된 상태로 포함하며,

유리 프릿은 총 유리 프릿의 Bi2O3, B2O3 8 내지 25 중량%를 포함하고 SiO2, P2O5, GeO2, 및 V2O5로 이루어진 군으로부터 선택되는 하나 이상의 성분을 추가로 포함하는, 조성물을 포함하는 반도체 소자에 관한 것이다. 본 실시 형태의 일 태양은 반도체 소자를 포함하는 태양 전지에 관한 것이다.

본 발명의 실시 형태는

(a) (a) 전기 전도성 은 분말과,

(b) (i) 비스무트 함유 첨가제, 구리 함유 첨가제, 및 인 함유 첨가제와, (ii) 비스무트, 구리, 및 인 중 하나 이상의 금속 산화물과, (iii) 소성시 (ii)의 금속 산화물을 생성할 수 있는 임의의 화합물과, (iv) 이의 혼합물로 이루어진 군으로부터 선택되는 하나 이상의 첨가제; 및 (i) 금속 산화물 첨가제와, (ii) 소성시 금속 산화물을 생성할 수 있는 화합물로 이루어진 군으로부터 선택되는 제2 첨가제와,

(c) 하나 이상의 유리 프릿을

(d) 유기 매질 중에 분산된 상태로 포함하며,

유리 프릿은 총 유리 프릿의 Bi2O3, B2O3 8 내지 25 중량%를 포함하고 SiO2, P2O5, GeO2, 및 V2O5로 이루어진 군으로부터 선택되는 하나 이상의 성분을 추가로 포함하는 후막 조성물; 및

(b) 절연막을 포함하고,

후막 조성물은 절연막 상에 형성되고, 소성시, 절연막에 후막 조성물의 성분이 침투되고 유기 매질이 제거되는 구조체에 관한 것이다.

구조체

본 발명의 실시 형태는 후막 조성물 및 기판을 포함하는 구조체에 관한 것이다. 일 실시 형태에서, 기판은 하나 이상의 절연막일 수 있다. 일 실시 형태에서, 기판은 반도체 기판일 수 있다. 일 실시 형태에서, 본 명세서에 기술된 구조체는 광기전력 소자의 제조에 유용할 수 있다. 본 발명의 실시 형태는 본 명세서에 기재된 하나 이상의 구조물을 포함하는 반도체 소자에 관한 것이고, 본 발명의 실시 형태는 본 명세서에 기재된 하나 이상의 구조물을 포함하는 광기전력 소자에 관한 것이고, 본 발명의 실시 형태는 본 명세서에 기재된 하나 이상의 구조물을 포함하는 태양 전지에 관한 것이고, 본 발명의 실시 형태는 본 명세서에 기재된 하나 이상의 구조물을 포함하는 태양광 패널에 관한 것이다.

본 발명의 실시 형태는 본 명세서에 기술된 후막 조성물로 형성된 전극에 관한 것이다. 일 실시 형태에서, 후막 조성물을 소성하여 유기 비히클을 제거하고 은과 유리 입자를 소결시켰다. 본 발명의 실시 형태는 후막 조성물로 형성된 전극을 포함하는 반도체 소자에 관한 것이다. 일 실시 형태에서, 전극은 전면 전극이다.

본 발명의 실시 형태는 본 명세서에 기재된, 후면 전극을 또한 포함하는 구조체에 관한 것이다.

본 발명의 실시 형태는 후막 전도체 조성물을 포함하는 구조체에 관한 것이다. 일 태양에서, 구조체는 하나 이상의 절연막을 또한 포함한다. 일 태양에서, 구조체는 절연막을 포함하지 않는다. 일 태양에서, 구조체는 반도체 기판을 포함한다. 일 태양에서, 후막 전도체 조성물은 하나 이상의 절연막 상에 형성될 수 있다. 일 태양에서, 후막 전도체 조성물은 반도체 기판 상에 형성될 수 있다. 후막 전도체 조성물이 반도체 기판 상에 형성될 수 있는 태양에서, 구조체는 절연막을 포함하지 않을 수 있다.

후막 전도체 및 절연막 구조체

본 발명의 태양은 후막 전도체 조성물 및 하나 이상의 절연막을 포함하는 구조체에 관한 것이다. 후막 조성물은 (a) 전기 전도성 은 분말과; (b) 하나 이상의 유리 프릿을 (c) 유기 매질 중에 분산된 상태로 포함할 수 있다. 일 실시 형태에서, 유리 프릿은 무연일 수 있다. 일 실시 형태에서, 후막 조성물은 본 명세서에 기재된 바와 같이 첨가제를 또한 포함할 수 있다. 구조체는 또한 반도체 기판을 포함할 수 있다. 본 발명의 실시 형태에서, 소성시, 유기 비히클은 제거될 수 있고, 은 및 유리 프릿은 소결될 수 있다. 본 실시 형태의 추가 태양에서, 소성시, 전도성 은 및 프릿 혼합물은 절연막을 침투할 수 있다.

후막 전도체 조성물은 소성시 절연막을 침투할 수 있다. 침투는 부분 침투일 수 있다. 후막 전도체 조성물에 의한 절연막의 침투의 결과로서, 반도체 기판과 후막 조성물의 전도체 사이의 전기 접촉부가 이루어질 수 있다.

후막 전도체 조성물은 패턴으로 절연막 상에 인쇄될 수 있다. 인쇄에 의해, 예를 들어, 본 명세서에 기재된 바와 같이, 접속 라인과 함께 버스바가 형성될 수 있다.

후막의 인쇄는, 예를 들어 도금, 압출, 잉크젯, 성형 또는 다중 인쇄, 또는 리본에 의한 것일 수 있다.

질화규소 층이 절연막 상에 존재할 수 있다. 질화규소는 화학적으로 침착될 수 있다. 침착 방법은 당업자에게 공지되어 있는 CVD, PCVD, 또는 기타 방법일 수 있다.

절연막

본 발명의 실시 형태에서, 절연막은 산화티타늄, 질화규소, SiNx:H, 산화규소, 및 산화규소/산화티타늄으로부터 선택되는 하나 이상의 성분을 포함할 수 있다. 본 발명의 실시 형태에서, 절연막은 반사 방지 코팅(ARC)일 수 있다. 본 발명의 실시 형태에서, 절연막은 적용될 수 있으며, 절연막은 반도체 기판에 적용될 수 있다. 본 발명의 실시 형태에서, 절연막은 산화규소의 경우에서와 같이 자연 형성되는 것일 수 있다. 일 실시 형태에서, 구조체는 적용된 절연막을 포함하지 않을 수 있지만, 절연막으로서 기능을 할 수 있는 산화규소와 같은 자연 형성 물질을 포함할 수 있다.

후막 전도체 및 반도체 기판 구조체

본 발명의 태양은 후막 전도체 조성물 및 반도체 기판을 포함하는 구조체에 관한 것이다. 일 실시 형태에서, 구조체는 절연막을 포함하지 않을 수 있다. 일 실시 형태에서, 구조체는 반도체 기판에 적용된 절연막을 포함하지 않을 수 있다. 일 실시 형태에서, 반도체 기판의 표면은 SiO2와 같은 자연 발생 물질을 포함할 수 있다. 본 실시 형태의 일 태양에서, SiO2와 같은 자연 발생 물질은 절연 특성을 가질 수 있다.

후막 전도체 조성물은 패턴으로 반도체 기판 상에 인쇄될 수 있다. 인쇄에 의해, 예를 들어, 본 명세서에 기재된 바와 같이, 접속 라인과 함께 버스바가 형성될 수 있다. 반도체 기판과 후막 조성물의 전도체 사이에 전기 접촉부가 형성될 수 있다.

질화규소 층이 반도체 기판 상에 존재할 수 있다. 질화규소는 화학적으로 침착될 수 있다. 침착 방법은 당업자에게 공지되어 있는 CVD, PCVD, 또는 기타 방법일 수 있다.

질화규소가 화학적으로 처리될 수 있는 구조체

본 발명의 실시 형태는 질화규소의 적어도 일부를 제거하도록 절연층의 질화규소가 처리될 수 있는 구조체에 관한 것이다. 처리는 화학적 처리일 수 있다. 질화규소의 적어도 일부의 제거에 의해, 반도체 기판과 후막 조성물의 전도체 사이의 전기 접촉이 개선될 수 있다. 구조체는 개선된 효율을 가질 수 있다.

본 실시 형태의 일 태양에서, 절연막의 질화규소는 반사 방지 코팅(ARC)의 일부일 수 있다. 질화규소는 예를 들어, 자연 형성되거나, 또는 화학적으로 침착될 수 있다. 화학적 침착은, 예를 들어, CVD 또는 PCVD에 의한 것일 수 있다.

후막 조성물이 유리 프릿이 아닌 플럭스 재료를 포함하는 구조물

본 발명의 실시 형태는 후막 조성물 및 하나 이상의 절연막을 포함하는 구조체로서, 후막 조성물은 전기 전도성 은 분말, 하나 이상의 플럭스 재료, 및 유기 매질을 포함하고, 구조체는 하나 이상의 절연막을 추가로 포함하는 구조체에 관한 것이다. 본 실시 형태의 일 태양에서, 플럭스 재료는 무연이다. 일 태양에서, 플럭스 재료는 유리 프릿이 아니다. 일 실시 형태에서, 구조체는 반도체 기판을 추가로 포함할 수 있다.

후막 전도체 조성물은 소성시 절연막을 침투할 수 있다. 침투는 부분 침투일 수 있다. 예를 들어, 일정 비율의 절연막 표면에 후막 전도체 조성물이 침투할 수 있다. 후막 전도체 조성물에 의한 절연막의 침투의 결과로서, 반도체 기판과 후막 조성물의 전도체 사이의 전기 접촉부가 이루어질 수 있다.

본 발명의 실시 형태에서, 전도체가 반도체 기판에 직접 적용된 방법 및 구조체가 제공된다. 본 실시 형태의 일 태양에서, 전도체 패턴과 상관되는 패턴으로 마스크가 반도체 기판에 적용되었을 수 있다. 그 다음, 절연이 적용되고, 마스크의 제거가 이어질 수 있다. 그 다음, 마스크가 제거된 영역과 상관된 패턴으로 전도체 조성물이 반도체 기판에 적용되었을 수 있다.

본 발명의 실시 형태는 조성물을 포함하는 반도체 소자에 관한 것으로, 소성 전에 조성물은

전기 전도성 은 분말과;

(i) 비스무트 함유 첨가제, 구리 함유 첨가제, 및 인 함유 첨가제와, (ii) 비스무트, 구리, 및 인 중 하나 이상의 금속 산화물과, (iii) 소성시 (ii)의 금속 산화물을 생성할 수 있는 임의의 화합물과, (iv) 이의 혼합물로 이루어진 군으로부터 선택되는 하나 이상의 첨가제; 및 (i) 금속 산화물 첨가제와, (ii) 소성시 금속 산화물을 생성할 수 있는 화합물로 이루어진 군으로부터 선택되는 제2 첨가제와;

무연인 하나 이상의 유리 프릿을;

유기 매질 중에 분산된 상태로 포함한다.

본 실시 형태의 일 태양에서, 조성물은 첨가제를 포함할 수 있다. 예시적인 첨가제가 본 명세서에 기재되어 있다. 본 실시 형태의 일 태양은 반도체 소자를 포함하는 태양 전지에 관한 것이다. 본 실시 형태의 일 태양은 태양 전지를 포함하는 태양광 패널에 관한 것이다.

버스바

일 실시 형태에서, 후막 전도체 조성물은 버스바를 형성하도록 기판 상에 인쇄될 수 있다. 버스바는 2개보다 많은 버스바일 수 있다. 예를 들어, 버스바는 3개 이상의 버스바일 수 있다. 버스바에 더하여, 후막 전도체 조성물은 접속 라인을 형성하도록 기판 상에 인쇄될 수 있다. 접속 라인은 버스바와 접촉할 수 있다. 버스바와 접촉하는 접속 라인은 제2 버스바와 접촉하는 접속 라인들 사이에 맞물릴 수 있다.

예시적인 실시 형태에서, 3개의 버스바가 기판 상에서 서로 평행할 수 있다. 버스바는 직사각형 형상일 수 있다. 중간 버스바의 장측부의 각각은 접속 라인과 접촉해 있을 수 있다. 가장자리 버스바의 각각에서는, 직사각형의 단지 하나의 장측부만이 접속 라인과 접촉해 있을 수 있다. 가장자리 버스바와 접촉하는 접속 라인은 중간 버스바와 접촉하는 접속 라인과 맞물릴 수 있다. 예를 들어, 하나의 가장자리 버스바와 접촉하는 접속 라인은 일측에서 중간 버스바와 접촉하는 접속 라인과 맞물릴 수 있고, 다른 가장자리 버스바와 접촉하는 접속 라인은 중간 버스바의 다른 측부에서 중간 버스바와 접촉하는 접속 라인과 맞물릴 수 있다.

반도체 소자를 제조하는 방법의 설명

본 발명의 실시 형태는 반도체 소자를 제조하는 방법에 관한 것이다. 본 실시 형태의 일 태양은

(a) 반도체 기판, 하나 이상의 절연막, 및 후막 조성물 - 상기 후막 조성물은 a) 전기 전도성 은 분말과, b) (i) 비스무트 함유 첨가제, 구리 함유 첨가제, 및 인 함유 첨가제와, (ii) 비스무트, 구리, 및 인 중 하나 이상의 금속 산화물과, (iii) 소성시 (ii)의 금속 산화물을 생성할 수 있는 임의의 화합물과, (iv) 이의 혼합물로 이루어진 군으로부터 선택되는 하나 이상의 첨가제, 및 (i) 금속 산화물 첨가제와, (ii) 소성시 금속 산화물을 생성할 수 있는 화합물로 이루어진 군으로부터 선택되는 제2 첨가제와,

c) 하나 이상의 유리 프릿을 d) 유기 매질 중에 분산된 상태로 포함함 - 을 제공하는 단계와;

(b) 반도체 기판 상에 하나 이상의 절연막을 적용하는 단계와;

(c) 반도체 기판 상의 하나 이상의 절연막 상에 후막 조성물을 적용하는 단계와;

(d) 반도체, 하나 이상의 절연막 및 후막 조성물을 소성하는 단계를 포함하고,

소성시, 유기 비히클은 제거되고, 은 및 유리 프릿은 소결되고, 절연막에 후막 조성물의 성분이 침투한다.

본 실시 형태의 일 태양에서, 유리 프릿은 무연일 수 있다. 본 실시 형태의 일 태양에서, 하나 이상의 절연막은 질화규소 막, 산화티타늄 막, SiNx:H 막, 산화규소 막 및 산화규소/산화티타늄 막을 포함하는 군으로부터 선택될 수 있다.

본 발명의 실시 형태는 본 명세서에 기재된 방법에 의해 형성된 반도체 소자에 관한 것이다. 본 발명의 실시 형태는 본 명세서에 기재된 방법에 의해 형성된 반도체 소자를 포함하는 태양 전지에 관한 것이다. 본 발명의 실시 형태는 은 분말 및 무연인 하나 이상의 유리 프릿을 포함하는 전극을 포함하는 태양 전지에 관한 것이다.

본 발명의 실시 형태는 반도체 소자의 제조에 이용될 수 있는 신규 조성물(들)을 제공한다. 반도체 소자는 접합부를 지닌 반도체 기판 및 그의 주 표면 상에 형성된 질화규소 절연막으로 구성되는 구조 요소로부터 다음 방법에 의해 제조될 수 있다. 반도체 소자의 제조 방법은, 절연막 상에, 소정 형상 및 소정 위치에, 절연막을 침투할 수 있는 능력을 갖는 본 발명의 전도성 후막 조성물을 적용(예를 들어, 코팅 및 인쇄)하는 단계와, 그 후, 전도성 후막 조성물이 용융되어 절연막을 관통하도록 소성하는 단계와, 규소 기판과의 전기 접촉을 달성하는 단계를 포함한다. 일 실시 형태에서, 전기 전도성 후막 조성물은, 본 명세서에 기재된 바와 같이, 유기 비히클에 분산되어 있는 은 분말, Zn 함유 첨가제 및 300 내지 600℃의 연화점을 갖는 유리 또는 유리 분말 혼합물과, 선택적으로 부가적인 금속/금속 산화물 첨가제(들)로 제조되는 후막 페이스트 조성물일 수 있다.

일 실시 형태에서, 조성물은, 총 조성물의 5 중량% 미만 함량의 유리 분말과, 총 조성물의 6 중량% 이하 함량의 선택적인 부가적인 금속/금속 산화물 첨가제와 조합된 비스무트 함유 및 Zn 함유 첨가제를 포함할 수 있다. 본 발명의 실시 형태는 또한 동일한 방법으로부터 제조된 반도체 소자를 제공한다.

본 발명의 실시 형태에서, 질화규소 막 또는 산화규소 막이 절연막으로서 사용될 수 있다. 질화규소 막은 플라즈마 화학 기상 증착(CVD) 또는 열 CVD 공정에 의해 형성될 수 있다. 일 실시 형태에서, 산화규소 막은 열 산화, 열 CFD 또는 플라즈마 CFD에 의해 형성될 수 있다.

일 실시 형태에서, 반도체 소자의 제조 방법은 또한, 접합부를 지닌 반도체 기판 및 그의 하나의 주 표면 상에 형성된 절연막 - 상기 절연막은 산화티타늄, 질화규소, SiNx:H, 산화규소, 및 산화규소/산화티타늄 막으로부터 선택됨 - 으로 구성된 구조 요소로 반도체 소자를 제조하는 것을 특징으로 할 수 있으며, 여기서 본 방법은 절연막 상에, 소정 형상 및 소정 위치에, 절연막과 반응하여 이를 침투할 수 있는 능력을 갖는 금속 페이스트 재료를 형성하는 단계와, 규소 기판과 전기 접촉을 형성하는 단계를 포함한다. 산화티타늄 막은 반도체 기판 상에 티타늄 함유 유기 액체 재료를 코팅하고 소성함으로써, 또는 열 CVD에 의해 형성될 수 있다. 일 실시 형태에서, 질화규소 막은 PECVD(플라즈마 강화 화학 기상 증착)에 의해 형성될 수 있다. 본 발명의 실시 형태는 또한 이러한 동일 방법으로부터 제조된 반도체 소자를 제공한다.

본 발명의 실시 형태에서, 본 발명의 전도성 후막 조성물(들)로 형성된 전극은 산소와 질소의 혼합 가스로 구성되는 분위기에서 소성될 수 있다. 이러한 소성 공정은 유기 매질을 제거하고 전도성 후막 조성물 내의 유리 프릿을 Ag 분말과 소결시킨다. 반도체 기판은, 예를 들어, 단결정 또는 다결정 규소일 수 있다.

도 1a는 광 반사를 감소시키는 텍스처화된(textured) 표면을 갖는 기판이 제공되는 단계를 도시한다. 일 실시 형태에서, 단결정 규소 또는 다결정 규소의 반도체 기판이 제공된다. 태양 전지의 경우, 기판은 인상 또는 주조 공정으로부터 형성된 잉곳으로부터 슬라이싱될 수 있다. 슬라이싱에 사용된 와이어 쏘(wire saw)와 같은 공구에 의해 야기된 기판 표면 손상 및 웨이퍼 슬라이싱 단계로부터의 오염물은, 수성 수산화 칼륨 또는 수성 수산화 나트륨과 같은 수성 알칼리 용액을 사용하여, 또는 플루오르화수소산과 질산의 혼합물을 사용하여 기판 표면의 약 10 내지 20 ㎛를 식각함으로써 제거될 수 있다. 또한, 기판 표면에 부착된 철과 같은 중금속을 제거하도록 염산과 과산화수소의 혼합물로 기판이 세정되는 단계가 추가될 수 있다. 그 후에, 예를 들어 수성 수산화 칼륨 또는 수성 수산화 나트륨과 같은 수성 알칼리 용액을 사용하여, 텍스처화된 반사방지 표면이 종종 형성된다. 이는 기판(10)을 제공한다.

다음으로, 도 1b를 참조하면, 사용된 기판이 p형 기판인 경우, p-n 접합부를 생성하도록 n형 층이 형성된다. 이러한 n형 층을 형성하는데 사용되는 방법은 옥시염화인(POCl3)을 사용하는 인(P) 확산일 수 있다. 이 경우 확산층의 깊이는 확산 온도와 시간을 제어함으로써 변할 수 있고, 일반적으로 약 0.3 내지 0.5 ㎛의 두께 범위 내로 형성된다. 이러한 방식으로 형성된 n형 층은 도면 부호 20으로 도면에 나타나 있다. 다음으로, 전면 및 후면 상의 p-n 분리가 본 발명의 배경기술에서 설명된 방법에 의해 수행될 수 있다. 이들 단계는, 포스포실리케이트 유리(PSG)와 같은 인 함유 액체 코팅 재료가 스핀 코팅과 같은 공정에 의해 기판의 일 표면에만 적용될 때, 항상 필수적인 것은 아니며, 적합한 조건 하에서의 어닐링에 의해 확산이 이루어진다. 물론, 기판의 후면에도 n형 층이 형성될 위험이 있을 경우에, 본 발명의 배경기술에서 상세하게 설명한 단계들을 채용함으로써 완전한 정도가 증가될 수 있다.

다음으로, 도 1d에서, 반사 방지 코팅으로서 기능하는, 질화규소 막 또는 SiNx:H(즉, 절연막은 후속 소성 처리 동안 패시베이션을 위한 수소를 포함함) 막, 산화티타늄 막 및 산화규소 막(30)을 포함하는 기타 절연막이 상기 n형 확산층(20) 상에 형성된다. 이러한 질화규소 막(30)은 입사광에 대한 태양 전지의 표면 반사율을 낮추어, 생성되는 전류를 크게 증가시킬 수 있게 한다. 질화규소 막(30)의 두께는 그의 굴절률에 따라 달라지지만, 약 700 내지 900 Å의 두께가 약 1.9 내지 2.0의 굴절률에 적합하다. 이러한 질화규소 막은 저압 CVD, 플라즈마 CVD, 또는 열 CVD와 같은 공정에 의해 형성될 수 있다. 열 CVD가 사용될 때, 시작 재료는 종종 다이클로로실란(SiCl2H2) 및 암모니아(NH3) 가스이며, 막 형성은 적어도 700℃의 온도에서 수행된다. 열 CVD가 사용될 때, 고온에서의 시작 가스의 열분해로 인해 질화규소 막에는 실질적으로 수소의 존재가 없게 되며, 실질적으로 화학양론적인 Si3N4의 규소와 질소 간의 조성비를 제공한다. 굴절률은 실질적으로 1.96 내지 1.98의 범위 내에 속한다. 따라서, 이러한 유형의 질화규소 막은 매우 조밀한 막이며, 그의 두께 및 굴절률과 같은 특성은 추후 단계에서 열처리를 받을 때에도 변하지 않고 유지된다. 막 형성이 플라즈마 CVD에 의해 수행될 때 사용되는 시작 가스는 일반적으로 SiH4 및 NH3의 가스 혼합물이다. 시작 가스가 플라즈마에 의해 분해되고, 막 형성은 300 내지 550℃의 온도에서 수행된다. 이러한 플라즈마 CVD 공정에 의한 막 형성은 열 CVD보다 낮은 온도에서 수행되기 때문에, 시작 가스의 수소는 생성된 질화규소 막에도 역시 존재한다. 또한, 가스 분해가 플라즈마에 의해 달성되기 때문에, 이 공정의 또 다른 두드러진 특징은 규소와 질소 간의 조성비를 크게 변화시킬 수 있는 능력이다. 구체적으로, 막 형성 동안의 압력 및 온도와 시작 가스의 유량 비율과 같은 조건을 변화시킴으로써, 질화규소 막은 규소와 질소와 수소 간의 다양한 조성비로 그리고 1.8 내지 2.5의 굴절률 범위 내로 형성될 수 있다. 이러한 특성을 갖는 막이 후속 단계에서 열처리될 때, 전극 소성 단계에서의 수소 제거와 같은 효과로 인해 굴절률은 막 형성 전후에 바뀔 수 있다. 이러한 경우에, 후속 단계에서 열처리의 결과로서 발생할 막 품질의 변화를 먼저 고려한 후에 막 형성 조건을 선택함으로써 태양 전지에 요구되는 질화규소 막을 얻을 수 있다.

도 1d에서, 반사 방지 코팅으로서 기능을 하는 질화규소 막(30) 대신에, 산화티타늄 막이 n형 확산층(20) 상에 형성될 수 있다. 산화티타늄 막은 n형 확산층(20) 상에 티타늄 함유 유기 액체 재료를 코팅하고 소성함으로써, 또는 열 CVD에 의해 형성된다. 또한, 도 1d에서, 반사 방지층으로서 기능을 하는 질화규소 막(30) 대신에, n형 확산층(20) 상에 산화규소 막을 형성하는 것도 가능하다. 산화규소 막은 열 산화, 열 CVD 또는 플라즈마 CVD에 의해 형성된다.

다음으로, 도 1e 및 도 1f에 도시된 것들과 유사한 단계들에 의해 전극이 형성된다. 즉, 도 1e에 도시된 바와 같이, 알루미늄 페이스트(60) 및 후면 은 페이스트(70)가 기판(10)의 후면 상에 스크린 인쇄되고, 이어서 건조된다. 또한, 기판(10)의 후면에서와 동일한 방식으로, 전면 전극 형성 은 페이스트가 질화규소 막(30) 상에 스크린 인쇄되고, 이어서 건조 및 소성이 적외선 로 내에서 수행되며, 설정점 온도 범위는 일 분 내지 10분 초과의 기간 동안 700 내지 975℃일 수 있으며 산소 및 질소의 혼합된 가스 스트림이 로를 통과하게 된다.

도 1f에 도시된 바와 같이, 소성 동안, 알루미늄은 알루미늄 페이스트로부터 규소 기판(10)으로 후면 상에 불순물로서 확산되어, 그리하여 높은 알루미늄 도펀트 농도를 함유하는 p+ 층(40)을 형성한다. 소성으로 인해, 건조된 알루미늄 페이스트(60)는 알루미늄 후면 전극(61)으로 변환된다. 후면 은 페이스트(70)가 동시에 소성되어, 은 후면 전극(71)이 된다. 소성 동안, 후면 알루미늄과 후면 은 사이의 경계는 합금의 상태를 취함으로써 전기 접속을 달성한다. 후면 전극의 대부분의 영역은 알루미늄 전극이 차지하고 있으며, 부분적인 필요로 인해 p+ 층(40)을 형성한다. 은 또는 은/알루미늄 후면 전극이 구리 리본 등에 의해 태양 전지를 상호접속시키기 위한 전극으로서 후면의 제한된 영역에 형성된다.

전면 상에, 본 발명의 전면 전극 은 페이스트(500)는 은과, 비스무트, 구리 또는 인 함유 첨가제 중 하나 이상을 함유하는 제1 첨가제와, Zn 함유 첨가제와, 유리 프릿과, 유기 매질과, 선택적인 금속 산화물로 구성되며, n형 층(20)과의 전기 접촉을 달성하도록 소성 동안 질화규소 막(30)을 통해 반응하고 침투할 수 있다(소성 관통). 이러한 소성 관통된 상태, 즉 전면 전극 은 페이트스가 용융하여 질화규소 막(30)을 관통하는 정도는 질화규소 막(30)의 품질과 두께, 전면 전극 은 페이스트의 조성물, 및 소성 조건에 따라 좌우된다. 태양 전지의 변환 효율 및 내습 신뢰성은 명확하게 이러한 소성 관통된 상태에 크게 의존한다.

[실시예]

본 명세서에 기술된 후막 조성물(들)의 비한정적인 예가 표 2에 제공되어 있다.

페이스트 제조

페이스트 제조를 일반적으로 다음 절차에 의해 달성하였다. 즉, 적절한 양의 용매, 매질 및 계면활성제를 측량한 다음 15분 동안 믹싱 캔에서 혼합하였고, 이어서 유리 프릿 및 금속 첨가제를 첨가하여 또 15분 동안 혼합하였다. Ag가 본 발명의 고형물의 대부분이므로, 보다 양호한 습윤을 확보하기 위해 이를 증분식으로 첨가하였다. 잘 혼합되었을 때, 페이스트를 0에서 2.758 MPa로(0에서 400 psi로)의 점진적으로 증가하는 압력으로 3롤 밀에 반복 통과시켰다. 롤들 간의 갭은 25.4 ㎛(1 밀)로 조정하였다. 분산도는 연화도(fineness of grind, FOG)에 의해 측정하였다. FOG 값은 전도체의 경우 20/10 이하일 수 있다.

다음 실시예에서 사용된 ASF1100 유리 프릿(아사히 글래스 컴퍼니로부터 입수가능함)은 공급되는 그대로 사용하지 않았다. 사용 전에 0.5 내지 0.7 마이크로미터 범위의 D50으로 밀링하였다.

테스트 절차-효율

상기 설명된 방법에 따라 구축된 태양 전지를 효율 측정을 위한 상업용 IV 테스터(ST-1000)에 배치하였다. IV 테스터의 크세논 아크(Xe Arc) 램프는 알고 있는 강도로 태양광을 시뮬레이트하고 전지의 전면에 조사하였다. 테스터는 전지의 I-V 곡선을 결정하기 위해 대략 400 부하 저항 설정으로 전류(I) 및 전압(V)을 측정하기 위해 4 접촉 방법을 사용하였다. I-V 곡선으로부터 필 팩터(FF)와 효율(Eff) 둘 모두를 계산하였다.

페이스트 효율 및 필 팩터 값을 산업 표준 PV145(이. 아이. 듀폰 디 네모아 앤드 컴퍼니(E. I. du Pont de Nemours and Company))와 접촉된 전지로 얻은 대응하는 값에 대해 정규화하였다.

테스트 절차-점착력

소성 후에, 솔더 리본(62Sn/36Pb/2Ag 또는 96.5Sn/3.5Ag로 코팅된 구리)을 전지의 전면 상에 인쇄된 버스바에 솔더링하였다. 일 실시 형태에서, 5초 동안 330 내지 365℃에서 솔더 재유동을 달성하였다. 플럭스는 무세척 알파-100, 또는 MF200이었다. 솔더링된 영역은 대략 2 ㎜ x 2 ㎜였다. 전지의 표면에 90°의 각도로 리본을 당김으로써 점착력 강도를 얻었다. 정규화된 점착력 강도를 계산하여 최소 점착력 값과 비교하였다.

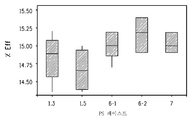

효율 및 점착력 데이터

표 2의 조성물은 총 후막 조성물(페이스트)에 대한 백분율로 주어진다. 실험은 전기적 효율이 Bi2O3 또는 Cu의 첨가제의 첨가에 의해 감소하지 않는다는 것을 보여주었다. 그러나, 점착력은 첨가제의 첨가로 상당한 개선을 보여주었다. 도 2는 표 2에서 설명된 조성물의 점착력 값을 예시한다.

[표 2]

Claims (15)

- a) 전기 전도성 분말과;

b) 둘 이상의 첨가제 - 제1 첨가제는 (i) 비스무트 함유 첨가제 및 인 함유 첨가제; (ii) 비스무트 및 인 중 하나 이상의 금속 산화물; (iii) 소성시 (ii)의 금속 산화물을 생성할 수 있는 임의의 화합물; 및 (iv) 이의 혼합물로 이루어진 군으로부터 선택되고, 제2 첨가제는 (i) 금속 산화물 첨가제; (ii) 소성시 금속 산화물을 생성할 수 있는 화합물로 이루어진 군으로부터 선택됨 - 와;

c) 하나 이상의 유리 프릿을

d) 유기 매질 중에 분산된 상태로 포함하는 후막 전도성 조성물. - 제1항에 있어서, 비스무트 함유 첨가제는 Bi2O3 및 비스무트 수지산염으로 이루어진 군으로부터 선택되고, 인 함유 첨가제는 P2O5, 인 함유 계면활성제, 및 유기 인으로 이루어진 군으로부터 선택되는 조성물.

- 제1항에 있어서, 제1 첨가제는 비스무트 함유 첨가제인 조성물.

- 제1항에 있어서, 제1 첨가제는 후막 조성물의 0.05 내지 10 중량%인 조성물.

- 제1항에 있어서, 제1 첨가제는 후막 조성물의 0.15 내지 0.5 중량%인 조성물.

- 제1항에 있어서, 제2 첨가제는 후막 조성물의 4 내지 8 중량%인 조성물.

- 제1항에 있어서, 전도성 분말은 Ag를 포함하는 조성물.

- 제1항에 있어서, 제2 첨가제는 (a) Zn, Gd, Ce, Zr, Ti, Mn, Sn, Ru, Co, Fe, Cu 및 Cr로부터 선택되는 금속; (b) Zn, Gd, Ce, Zr, Ti, Mn, Sn, Ru, Co, Fe, Cu 및 Cr로부터 선택되는 금속들 중 하나 이상의 금속 산화물; (c) 소성시 (b)의 금속 산화물을 생성할 수 있는 임의의 화합물; 및 (d) 이의 혼합물로 이루어진 군으로부터 선택되는 조성물.

- 제8항에 있어서, Zn 함유 첨가제는 ZnO인 조성물.

- 제1항에 있어서, Ag는 후막 조성물의 총 고형 성분의 70 내지 99 중량%인 조성물.

- (a) 하나 이상의 반도체 기판, 하나 이상의 절연막, 및 제1항의 후막 조성물을 제공하는 단계;

(b) 반도체 기판에 절연막을 적용하는 단계;

(c) 반도체 기판 상의 절연막에 후막 조성물을 적용하는 단계; 및

(d) 반도체, 절연막 및 후막 조성물을 소성하는 단계를 포함하고,

소성시, 유기 비히클은 제거되고, 은 및 유리 프릿은 소결되고, 절연막에 후막 조성물의 성분이 침투하는, 반도체 소자를 제조하는 방법. - 제11항에 있어서, 절연막은 산화티타늄, 질화규소, SiNx:H, 산화규소, 및 산화규소/산화티타늄으로부터 선택된 하나 이상의 성분을 포함하는 방법.

- 제11항의 방법에 의해 제조된 반도체 소자.

- 전극을 포함하고, 전극은 소성 전에 제1항의 조성물을 포함하는 반도체 소자.

- 제14항의 반도체 소자를 포함하는 태양 전지.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US4838508P | 2008-04-28 | 2008-04-28 | |

| US61/048,385 | 2008-04-28 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20110003382A true KR20110003382A (ko) | 2011-01-11 |

Family

ID=40909874

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020107026563A KR20110003382A (ko) | 2008-04-28 | 2009-04-22 | 반도체 소자의 제조에 사용하기 위한 전도성 조성물 및 방법 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20090266409A1 (ko) |

| EP (1) | EP2274748A1 (ko) |

| JP (1) | JP2011523492A (ko) |

| KR (1) | KR20110003382A (ko) |

| CN (1) | CN102017011A (ko) |

| TW (1) | TW201005755A (ko) |

| WO (1) | WO2009134646A1 (ko) |

Families Citing this family (44)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8076777B2 (en) * | 2008-06-26 | 2011-12-13 | E. I. Du Pont De Nemours And Company | Glass compositions used in conductors for photovoltaic cells |

| US8465794B2 (en) * | 2009-03-19 | 2013-06-18 | E I Du Pont De Nemours And Company | Glass compositions used in conductors for photovoltaic cells |

| KR101144810B1 (ko) | 2009-07-06 | 2012-05-11 | 엘지전자 주식회사 | 태양전지용 전극 페이스트, 이를 이용한 태양전지, 및 태양전지의 제조방법 |

| JP5137923B2 (ja) | 2009-09-18 | 2013-02-06 | 株式会社ノリタケカンパニーリミテド | 太陽電池用電極ペースト組成物 |

| TW201114876A (en) * | 2009-10-29 | 2011-05-01 | Giga Solar Materials Corp | Conductive paste with surfactants |

| US20110180138A1 (en) * | 2010-01-25 | 2011-07-28 | Hitachi Chemical Company, Ltd. | Paste composition for electrode and photovoltaic cell |

| US9390829B2 (en) | 2010-01-25 | 2016-07-12 | Hitachi Chemical Company, Ltd. | Paste composition for electrode and photovoltaic cell |

| US20110180139A1 (en) * | 2010-01-25 | 2011-07-28 | Hitachi Chemical Company, Ltd. | Paste composition for electrode and photovoltaic cell |

| JP5362615B2 (ja) * | 2010-02-22 | 2013-12-11 | Dowaエレクトロニクス株式会社 | 銀粉及びその製造方法 |

| JP5351100B2 (ja) * | 2010-07-02 | 2013-11-27 | 株式会社ノリタケカンパニーリミテド | 太陽電池用導電性ペースト組成物 |

| CN102314956A (zh) * | 2010-07-09 | 2012-01-11 | 硕禾电子材料股份有限公司 | 导电铝胶及其制造方法、太阳能电池及其模块 |

| SG189537A1 (en) | 2010-10-28 | 2013-06-28 | Heraeus Precious Metals North America Conshohocken Llc | Solar cell metallizations containing metal additive |

| US20120111399A1 (en) * | 2010-11-08 | 2012-05-10 | E. I. Du Pont De Nemours And Company | Solar cell electrode |

| WO2012064323A1 (en) * | 2010-11-09 | 2012-05-18 | E. I. Du Pont De Nemours And Company | Thick-film paste compositions with phosphonium surfactant |

| CN103222011B (zh) * | 2010-11-18 | 2016-04-20 | Lg化学株式会社 | 银糊组合物及使用其的太阳能电池和太阳能电池前电极 |

| JP5527901B2 (ja) * | 2011-01-19 | 2014-06-25 | 横浜ゴム株式会社 | 太陽電池集電電極形成用導電性組成物および太陽電池セル |

| CN102157220B (zh) * | 2011-02-28 | 2013-09-18 | 张振中 | 晶体硅太阳能电池正面栅线电极专用Ag浆 |

| US20120234384A1 (en) * | 2011-03-15 | 2012-09-20 | E.I. Du Pont Nemours And Company | Conductive metal paste for a metal-wrap-through silicon solar cell |

| US20120234383A1 (en) * | 2011-03-15 | 2012-09-20 | E.I.Du Pont De Nemours And Company | Conductive metal paste for a metal-wrap-through silicon solar cell |

| JP2012212615A (ja) * | 2011-03-31 | 2012-11-01 | Sony Corp | 光電変換素子の製造方法、光電変換素子および電子機器 |

| US9224517B2 (en) | 2011-04-07 | 2015-12-29 | Hitachi Chemical Company, Ltd. | Paste composition for electrode and photovoltaic cell |

| US20120260982A1 (en) * | 2011-04-14 | 2012-10-18 | Hitachi Chemical Company, Ltd. | Paste composition for electrode, photovoltaic cell element, and photovoltaic cell |

| CN103890960A (zh) * | 2011-07-25 | 2014-06-25 | 日立化成株式会社 | 元件及太阳能电池 |

| EP2782102A4 (en) * | 2011-11-14 | 2015-07-15 | Hitachi Chemical Co Ltd | PULP COMPOSITION FOR ELECTRODE, SOLAR CELL ELEMENT, SOLAR CELL |

| CN103177789B (zh) * | 2011-12-20 | 2016-11-02 | 比亚迪股份有限公司 | 一种晶体硅太阳电池导电浆料及其制备方法 |

| CN103177793B (zh) * | 2011-12-26 | 2015-12-02 | 浙江昱辉阳光能源有限公司 | 太阳能电池正面电极用导电浆料及其制备方法 |

| CN102568699A (zh) * | 2012-01-04 | 2012-07-11 | 无锡卡利克斯科技有限公司 | 分离机管路预加热设备 |

| US20130183795A1 (en) * | 2012-01-16 | 2013-07-18 | E I Du Pont De Nemours And Company | Solar cell back side electrode |

| CN102898028B (zh) * | 2012-09-27 | 2015-07-15 | 广州市儒兴科技开发有限公司 | 一种晶体硅太阳电池正面银浆用玻璃粉及其制备方法 |

| EP2749545B1 (en) * | 2012-12-28 | 2018-10-03 | Heraeus Deutschland GmbH & Co. KG | Binary glass frits used in N-Type solar cell production |

| KR20140092488A (ko) | 2012-12-29 | 2014-07-24 | 제일모직주식회사 | 태양전지 전극 형성용 조성물 및 이로부터 제조된 전극 |

| CN103077764B (zh) * | 2013-02-01 | 2016-05-11 | 李春生 | 一种太阳能电池正面电极用导电浆料 |

| US9236506B2 (en) * | 2013-02-05 | 2016-01-12 | E I Du Pont De Nemours And Company | Conductive silver paste for a metal-wrap-through silicon solar cell |

| JP6242198B2 (ja) | 2013-12-10 | 2017-12-06 | 京都エレックス株式会社 | 半導体デバイスの導電膜形成用導電性ペースト、および半導体デバイス、並びに半導体デバイスの製造方法 |

| EP2913139B1 (en) | 2014-02-26 | 2019-04-03 | Heraeus Precious Metals North America Conshohocken LLC | A glass comprising molybdenum and lead in a solar cell paste |

| WO2015179268A1 (en) * | 2014-05-19 | 2015-11-26 | Sun Chemical Corporation | A silver paste containing bismuth oxide and its use in solar cells |

| US9349883B2 (en) * | 2014-06-19 | 2016-05-24 | E I Du Pont De Nemours And Company | Conductor for a solar cell |

| JP5957546B2 (ja) * | 2015-01-07 | 2016-07-27 | 株式会社ノリタケカンパニーリミテド | 導電性組成物 |

| JP2016195109A (ja) | 2015-03-27 | 2016-11-17 | ヘレウス ドイチェラント ゲーエムベーハー ウント カンパニー カーゲー | 金属化合物を含む導電性ペースト |

| KR20170132837A (ko) | 2015-03-27 | 2017-12-04 | 헤레우스 도이칠란트 게엠베하 운트 코. 카게 | 산화물 첨가제를 포함하는 전기-전도성 페이스트 |

| US10784383B2 (en) * | 2015-08-07 | 2020-09-22 | E I Du Pont De Nemours And Company | Conductive paste composition and semiconductor devices made therewith |

| US9859494B1 (en) * | 2016-06-29 | 2018-01-02 | International Business Machines Corporation | Nanoparticle with plural functionalities, and method of forming the nanoparticle |

| CN107274962A (zh) * | 2017-05-18 | 2017-10-20 | 江苏东昇光伏科技有限公司 | 一种太阳能电池用浆料及其制备方法 |

| KR102243472B1 (ko) * | 2018-12-17 | 2021-04-26 | 주식회사 경동원 | 전력반도체 접합용 소결 페이스트 조성물 |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4070518A (en) * | 1976-10-15 | 1978-01-24 | E. I. Du Pont De Nemours And Company | Copper metallizations |

| US4375007A (en) * | 1980-11-26 | 1983-02-22 | E. I. Du Pont De Nemours & Co. | Silicon solar cells with aluminum-magnesium alloy low resistance contacts |

| SU1192295A1 (ru) * | 1984-03-30 | 1987-10-23 | Предприятие П/Я Г-4430 | Стекло |

| US5176853A (en) * | 1988-08-16 | 1993-01-05 | Delco Electronics Corporation | Controlled adhesion conductor |

| JPH04112410A (ja) * | 1990-08-31 | 1992-04-14 | Showa Denko Kk | 厚膜導体組成物 |

| JP3209089B2 (ja) * | 1996-05-09 | 2001-09-17 | 昭栄化学工業株式会社 | 導電性ペースト |

| JP3941201B2 (ja) * | 1998-01-20 | 2007-07-04 | 株式会社デンソー | 導体ペースト組成物及び回路基板 |

| JP2001203066A (ja) * | 1999-05-07 | 2001-07-27 | Ibiden Co Ltd | ホットプレート及び導体ペースト |

| JP2001028290A (ja) * | 1999-05-07 | 2001-01-30 | Ibiden Co Ltd | ホットプレート及び導体ペースト |

| JP4467287B2 (ja) * | 2003-11-17 | 2010-05-26 | 京セラ株式会社 | 太陽電池素子およびその製造方法 |

| JP4432604B2 (ja) * | 2004-04-30 | 2010-03-17 | 昭栄化学工業株式会社 | 導電性ペースト |

| US7176152B2 (en) * | 2004-06-09 | 2007-02-13 | Ferro Corporation | Lead-free and cadmium-free conductive copper thick film pastes |

| US7381353B2 (en) * | 2005-03-09 | 2008-06-03 | E.I. Du Pont De Nemours And Company | Black conductive thick film compositions, black electrodes, and methods of forming thereof |

| US7435361B2 (en) * | 2005-04-14 | 2008-10-14 | E.I. Du Pont De Nemours And Company | Conductive compositions and processes for use in the manufacture of semiconductor devices |

| US7556748B2 (en) * | 2005-04-14 | 2009-07-07 | E. I. Du Pont De Nemours And Company | Method of manufacture of semiconductor device and conductive compositions used therein |

| US20090095344A1 (en) * | 2006-04-25 | 2009-04-16 | Tomohiro Machida | Conductive Paste for Solar Cell Electrode |

-

2009

- 2009-04-13 US US12/422,409 patent/US20090266409A1/en not_active Abandoned

- 2009-04-22 EP EP09739448A patent/EP2274748A1/en not_active Withdrawn

- 2009-04-22 KR KR1020107026563A patent/KR20110003382A/ko active Search and Examination

- 2009-04-22 JP JP2011507537A patent/JP2011523492A/ja active Pending

- 2009-04-22 WO PCT/US2009/041333 patent/WO2009134646A1/en active Application Filing

- 2009-04-22 CN CN2009801157430A patent/CN102017011A/zh active Pending

- 2009-04-27 TW TW098113910A patent/TW201005755A/zh unknown

Also Published As

| Publication number | Publication date |

|---|---|

| JP2011523492A (ja) | 2011-08-11 |

| WO2009134646A1 (en) | 2009-11-05 |

| EP2274748A1 (en) | 2011-01-19 |

| TW201005755A (en) | 2010-02-01 |

| US20090266409A1 (en) | 2009-10-29 |

| CN102017011A (zh) | 2011-04-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101207693B1 (ko) | 반도체 소자의 제조에 사용하기 위한 무연 전도성 조성물 및 공정: 플럭스 재료 | |

| US7780878B2 (en) | Lead-free conductive compositions and processes for use in the manufacture of semiconductor devices: Mg-containing additive | |

| KR101208136B1 (ko) | 반도체 소자의 제조에 사용하기 위한 전도성 조성물 및 공정: 플럭스 재료 | |

| US7998371B2 (en) | Conductive compositions and processes for use in the manufacture of semiconductor devices: Mg-containing additive | |

| KR20110003382A (ko) | 반도체 소자의 제조에 사용하기 위한 전도성 조성물 및 방법 | |

| KR20110003360A (ko) | 반도체 소자의 제조에 사용하기 위한 전도성 조성물 및 방법 | |

| US20090101210A1 (en) | Conductive compositions and processes for use in the manufacture of semiconductor devices: multiple busbars | |

| EP2294586A1 (en) | Conductive compositions and processes for use in the manufacture of semiconductor devices | |

| US20090104456A1 (en) | Conductive compositions and processes for use in the manufacture of semiconductor devices | |

| WO2009052356A2 (en) | Conductive compositions and processes for use in the manufacture of semiconductor devices | |