KR101128003B1 - 표면 처리된 나노충전제를 포함하는 기판용 나노복합재료의 제조방법 - Google Patents

표면 처리된 나노충전제를 포함하는 기판용 나노복합재료의 제조방법 Download PDFInfo

- Publication number

- KR101128003B1 KR101128003B1 KR1020090098442A KR20090098442A KR101128003B1 KR 101128003 B1 KR101128003 B1 KR 101128003B1 KR 1020090098442 A KR1020090098442 A KR 1020090098442A KR 20090098442 A KR20090098442 A KR 20090098442A KR 101128003 B1 KR101128003 B1 KR 101128003B1

- Authority

- KR

- South Korea

- Prior art keywords

- group

- formula

- substrate

- nanocomposite material

- liquid crystal

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K9/00—Use of pretreated ingredients

- C08K9/04—Ingredients treated with organic substances

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J5/00—Manufacture of articles or shaped materials containing macromolecular substances

- C08J5/24—Impregnating materials with prepolymers which can be polymerised in situ, e.g. manufacture of prepregs

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K3/00—Use of inorganic substances as compounding ingredients

- C08K3/18—Oxygen-containing compounds, e.g. metal carbonyls

- C08K3/20—Oxides; Hydroxides

- C08K3/22—Oxides; Hydroxides of metals

-

- G—PHYSICS

- G02—OPTICS

- G02F—OPTICAL DEVICES OR ARRANGEMENTS FOR THE CONTROL OF LIGHT BY MODIFICATION OF THE OPTICAL PROPERTIES OF THE MEDIA OF THE ELEMENTS INVOLVED THEREIN; NON-LINEAR OPTICS; FREQUENCY-CHANGING OF LIGHT; OPTICAL LOGIC ELEMENTS; OPTICAL ANALOGUE/DIGITAL CONVERTERS

- G02F1/00—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics

- G02F1/01—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics for the control of the intensity, phase, polarisation or colour

- G02F1/13—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics for the control of the intensity, phase, polarisation or colour based on liquid crystals, e.g. single liquid crystal display cells

- G02F1/133—Constructional arrangements; Operation of liquid crystal cells; Circuit arrangements

- G02F1/1333—Constructional arrangements; Manufacturing methods

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K1/00—Printed circuits

- H05K1/02—Details

- H05K1/03—Use of materials for the substrate

Landscapes

- Chemical & Material Sciences (AREA)

- Physics & Mathematics (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Health & Medical Sciences (AREA)

- Organic Chemistry (AREA)

- Polymers & Plastics (AREA)

- Medicinal Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Nonlinear Science (AREA)

- Materials Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Optics & Photonics (AREA)

- General Physics & Mathematics (AREA)

- Mathematical Physics (AREA)

- Crystallography & Structural Chemistry (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Reinforced Plastic Materials (AREA)

Abstract

Description

| No. | TEOS (g) | MTES(g) | TMVS(g) | Water(g) | NaOH(g) |

| 1 | 6.4000 | 0.6400 | 0.7962 | 0.3619 | |

| 2 | 3.4483 | 2.9517 | 0.6400 | 0.8503 | 0.3865 |

| 3 | 5.4645 | 0.9355 | 0.6400 | 0.8820 | 0.4009 |

| 4 | 3.2000 | 0.6400 | 0.4911 | 0.2232 | |

| No. | TEOS | PTES | TMVS | Water | NaOH |

| 5 | 3.2000 | 0.6400 | 0.3491 | 0.1587 | |

| No. | TEOS | PTES | GPTMS | Water | NaOH |

| 6 | 6.4000 | 0.6400 | 0.8648 | 0.3931 | |

| 7 | 6.4000 | 0.3200 | 0.5539 | 0.2518 |

| No | LCT (g) | TEOS (g) |

MTES (g) |

TMVS (g) |

Water (g) |

NaOH (g) |

NMP (g) |

Total (g) |

추가 NMP(g) |

| 1 | 16 | 6.4000 | 0.6400 | 0.7962 | 0.3619 | 20 | 44.20 | 4.0 | |

| 2 | 16 | 3.4483 | 2.9517 | 0.6400 | 0.8503 | 0.3865 | 20 | 44.28 | 4.0 |

| 3 | 16 | 5.4645 | 0.9355 | 0.6400 | 0.8820 | 0.4009 | 20 | 44.32 | 4.0 |

| 4 | 16 | 3.2000 | 0.6400 | 0.4911 | 0.2232 | 20 | 40.55 | 4.0 | |

| No | LCT | TEOS | PTES | TMVS | Water | NaOH | NMP | Total | 추가 NMP |

| 5 | 16 | 3.2000 | 0.6400 | 0.3491 | 0.1587 | 20 | 40.35 | 4.0 | |

| No | LCT | TEOS | PTES | GPTMS | Water | NaOH | NMP | Total | 추가 NMP |

| 6 | 16 | 6.4000 | 0.6400 | 0.8648 | 0.3931 | 20 | 44.30 | 4.0 | |

| 7 | 16 | 6.4000 | 0.3200 | 0.5539 | 0.2518 | 20 | 40.35 | 4.0 |

| SPL No. | LCT (g) |

TEOS (g) |

TMVS (g) |

Water (g) |

NaOH (g) |

NMP (g) |

Total (g) |

추가 NMP(g) |

| LCT neat | 16 | 0.0000 | 0.0000 | 20 | 36.00 | 4.0 | ||

| LCT + 표면처리 silica (9wt%) | 16 | 1.5000 | 0.3000 | 0.2302 | 0.1046 | 20 | 38.13 | 4.0 |

| LCT + 표면처리 silica (17wt%) | 16 | 3.2000 | 0.6400 | 0.4911 | 0.2232 | 20 | 40.55 | 4.0 |

| LCT + 표면처리 silica (30wt%) | 16 | 5.0000 | 1.0000 | 0.7673 | 0.3488 | 20 | 43.12 | 4.0 |

| α 1 (40~80℃) |

α 2 (220~240℃) |

α tot (10~280 ℃) |

|

| LCT | 47 | 157 | 85 |

| LCT + 표면처리 silica (9wt%) |

43 | 159 | 77 |

| LCT + 표면처리 silica (17wt%) |

42 | 117 | 61 |

| LCT + 표면처리 silica (30wt%) |

42 | 93 | 54 |

| α 1 (40~80℃) |

α 2 (170~210℃C) |

α tot (10~250 ℃) |

|

| epoxy(BPA +DDM) | 63 | 164 | 109 |

| epoxy(BPA +ATMS) | 71 | 148 | 106 |

Claims (31)

- 주쇄에 하나 이상의 C4~C30의 아릴-아민기 또는 C4~C30의 아릴-아마이드기를 포함하는 가용성 구조단위를 가지며, 주쇄의 말단 중 하나 이상에 말레이미드(maleimide), 네드이미드(nedimide), 프탈이미드(phthalimide), 아세틸렌(acetylene), 프로파질에테르(propagyl ether), 벤조시클로부텐(benzocyclobutene), 시아네이트(cyanate) 및 이들의 치환체 또는 유도체로 이루어진 군으로부터 선택된 열경화성 그룹을 갖는 열경화성 액정 올리고머를 제조하는 단계; Ti, Al, Ge, Co, Ca, Hf, Fe, Ni, Nb, Mo, La, Re, Sc, Si, Ta, W, Y, Zr 및 V로 이루어진 군으로부터 선택된 1종 이상의 금속을 포함하는 알콕사이드 금속화합물로 나노충전제의 표면을 치환하는 단계; 및 상기 표면이 치환된 나노충전제와 상기 액정 올리고머를 혼합하는 단계를 포함하는 기판용 나노복합재료의 제조방법.

- 주쇄에 하나 이상의 C4~C30의 아릴-아민기 또는 C4~C30의 아릴-아마이드기를 포함하는 가용성 구조단위를 가지며, 주쇄의 말단 중 하나 이상에 말레이미드(maleimide), 네드이미드(nedimide), 프탈이미드(phthalimide), 아세틸렌(acetylene), 프로파질에테르(propagyl ether), 벤조시클로부텐(benzocyclobutene), 시아네이트(cyanate) 및 이들의 치환체 또는 유도체로 이루어진 군으로부터 선택된 열경화성 그룹을 갖는 열경화성 액정 올리고머를 제조하는 단계; Ti, Al, Ge, Co, Ca, Hf, Fe, Ni, Nb, Mo, La, Re, Sc, Si, Ta, W, Y, Zr 및 V로 이루어진 군으로부터 선택된 1종 이상의 금속을 포함하는 알콕사이드 금속화합물을 상기 액정 올리고머에 첨가하는 단계; 및 상기 알콕사이드 금속화합물로 표면이 치환될 수 있는 나노충전제를 첨가하는 단계를 포함하는 기판용 나노복합재료의 제조방법.

- 삭제

- 제1항 또는 제2항에 있어서,상기 가용성 구조단위는 나노복합재료에 대하여 5몰% 초과 60몰% 이하로 포함되는 것을 특징으로 하는 기판용 나노복합재료의 제조방법.

- 삭제

- 삭제

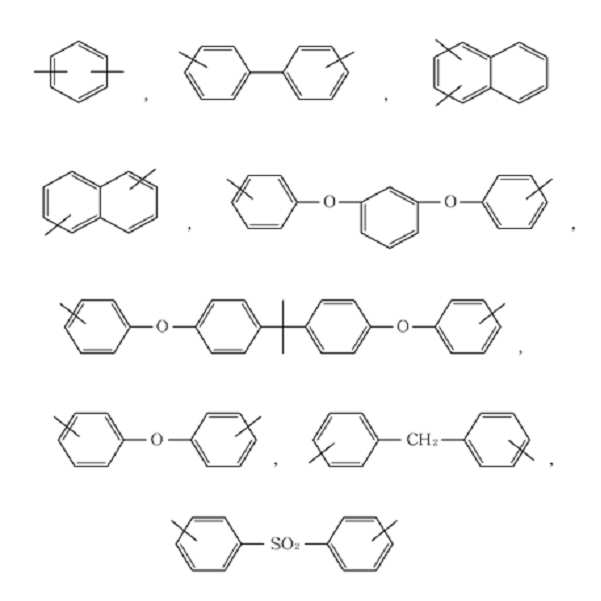

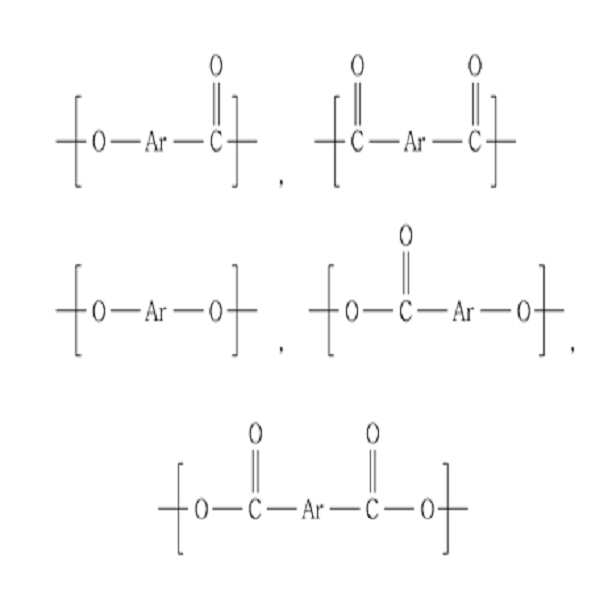

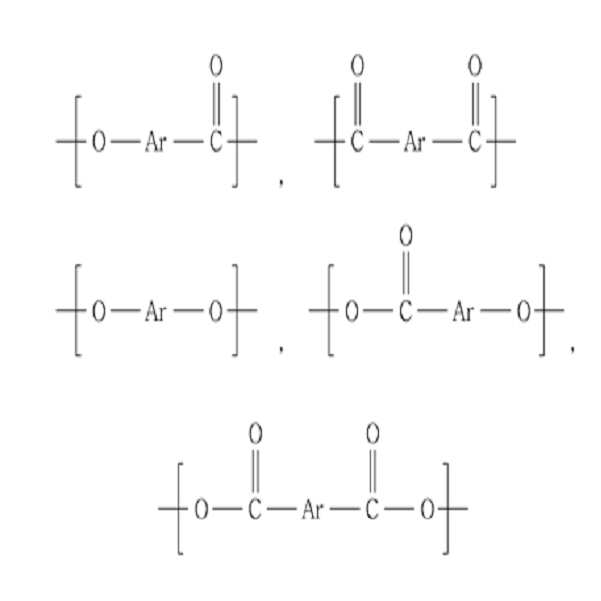

- 제1항 또는 제2항에 있어서,상기 열경화성 액정 올리고머는 하기 화학식 6으로 표시되는 화합물인 것을 특징으로 하는 기판용 나노복합재료의 제조방법:[화학식 6]상기 식에서, R1은 하기 화학식 2로 표시되는 화합물들 중에서 선택되는 하나 또는 2 이상의 구조단위이며; R2는 하기 화학식 5로 표시되는 화합물들 중에서 선택되는 하나 또는 2 이상의 구조단위이며; Z1 및 Z2는 서로 동일하거나 상이하며, 각각 수소, 할로겐, 히드록시기, 말레이미드(maleimide), 네드이미드(nadimide), 프탈이미드(phthalimide), 아세틸렌(acetylene), 프로파질 에테르(propagyl ether), 벤조시클로부텐(benzocyclobutene), 시아네이트(cyanate) 및 이들의 치환체 또는 유도체로 이루어진 군으로부터 선택되며; Z1 및 Z2 중 하나 이상은 말레이 미드(maleimide), 네드이미드(nadimide), 프탈이미드(phthalimide), 아세틸렌(acetylene), 프로파질 에테르(propagyl ether), 벤조시클로부텐(benzocyclobutene), 시아네이트(cyanate) 및 이들의 치환체 또는 유도체로 이루어진 군으로부터 선택되며; n과 m은 각각 독립적으로 1~50의 정수이며; n/(n+m+2)는 5% 초과 60% 이하임:[화학식 2]상기 식에서, Ar은 C4~C30의 아릴기이고;[화학식 5]상기 화학식에서, Ar은 C4~C30의 아릴기임.

- 제1항 또는 제2항에 있어서,상기 열경화성 액정 올리고머는 하기 화학식 7 또는 화학식 8로 표시되는 화합물인 것을 특징으로 하는 기판용 나노복합재료의 제조방법:[화학식 7][화학식 8]상기 식에서, Z1 및 Z2는 서로 동일하거나 상이하며, 각각 말레이미드(maleimide), 네드이미드(nedimide), 프탈이미드(phthalimide), 아세틸렌(acetylene), 프로파질에테르(propagyl ether), 벤조시클로부텐(benzocyclobutene), 시아네이트(cyanate) 및 이들의 치환체 또는 유도체로 이루어진 군으로부터 선택되며, m은 1~50의 정수이고, n은 1~50의 정수임.

- 제1항 또는 제2항에 있어서,상기 열경화성 액정 올리고머의 수평균 분자량은 500~15,000인 것을 특징으로 하는 기판용 나노복합재료의 제조방법.

- 제1항 또는 제2항에 있어서,상기 표면이 치환된 나노충전제의 반응기는 비닐기(Vinyl), 아크릴기(Acryl), 메타아크릴기(Meta-acryl), 메캅토기(Mercapto)로 이루어진 군에서 선택된 1종 이상인 것을 특징으로 하는 기판용 나노복합재료의 제조방법.

- 삭제

- 제1항 또는 제2항에 있어서,상기 표면이 치환된 나노 충전제는 알콕사이드 금속화합물로 이루어진 중심 클러스터(seed cluster)구조를 포함하는 것을 특징으로 하는 기판용 나노복합재료의 제조방법.

- 제21항에 있어서,상기 중심 클러스터를 이루는 알콕사이드 금속화합물의 금속은 Ti, Al, Ge, Co, Ca, Hf, Fe, Ni, Nb, Mo, La, Re, Sc, Si, Ta, W, Y, Zr 및 V로 이루어진 군으로부터 선택된 1종 이상인 것을 특징으로 하는 기판용 나노복합재료의 제조방법.

- 제21항에 있어서,상기 중심 클러스터를 이루는 알콕사이드 금속화합물은 네 개의 작용기를 가진(tetra functional) 알콕사이드 금속화합물 및 세 개의 작용기를 가진(tri-functional) 알콕사이드 금속화합물로 이루어진 군에서 선택된 1종 이상인 것을 특징으로 하는 기판용 나노복합재료의 제조방법.

- 제25항에 있어서,상기 세 개의 작용기를 가진 알콕사이드 금속화합물의 메톡시실란(methoxysilane)은 에톡시실란(ethoxysilane)으로 치환된 것임을 특징으로 하는 기판용 나노복합재료의 제조방법.

- 제1항 또는 제2항에 있어서,상기 복합재료는 표면이 치환되지 않은 나노충전제를 추가로 포함하는 것을 특징으로 하는 기판용 나노복합재료의 제조방법.

- 제1항 또는 제2항의 제조방법으로 제조된 나노복합재료로 이루어진 필름.

- 제1항 또는 제2항의 제조방법으로 제조된 나노복합재료를 보강재 중에 함침하여 제조되는 프리프레그(prepreg).

- 제29항에 있어서 상기 보강재는 직조유리섬유(Woven glass fiber), 직조 알루미나 유리섬유, 유리섬유 부직포, 셀룰로오즈 부직포, 직조카본섬유 및 고분자직 물로 이루어진 군에서 선택된 1종 이상인 것을 특징으로 하는 프리프레그.

- 제1항 또는 제2항의 제조방법으로 제조된 나노복합재료를 구비하는 기판.

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020090098442A KR101128003B1 (ko) | 2009-10-15 | 2009-10-15 | 표면 처리된 나노충전제를 포함하는 기판용 나노복합재료의 제조방법 |

| JP2009297819A JP5211034B2 (ja) | 2009-10-15 | 2009-12-28 | 表面処理されたナノ充填剤を含む基板用ナノ複合材料の製造方法 |

| CN2009102657642A CN102040837B (zh) | 2009-10-15 | 2009-12-31 | 制备用于基板的包含表面改性纳米填料的纳米复合材料的方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020090098442A KR101128003B1 (ko) | 2009-10-15 | 2009-10-15 | 표면 처리된 나노충전제를 포함하는 기판용 나노복합재료의 제조방법 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20110041338A KR20110041338A (ko) | 2011-04-21 |

| KR101128003B1 true KR101128003B1 (ko) | 2012-03-29 |

Family

ID=43907391

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020090098442A KR101128003B1 (ko) | 2009-10-15 | 2009-10-15 | 표면 처리된 나노충전제를 포함하는 기판용 나노복합재료의 제조방법 |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JP5211034B2 (ko) |

| KR (1) | KR101128003B1 (ko) |

| CN (1) | CN102040837B (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10431076B2 (en) | 2017-12-04 | 2019-10-01 | Passnet Co., Ltd. | Smart crosswalk safety system for pedestrian |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102004758B1 (ko) * | 2011-10-25 | 2019-07-30 | 삼성전기주식회사 | 기판 절연층 조성물, 이를 이용한 프리프레그 및 기판 |

| JP6128804B2 (ja) | 2012-09-28 | 2017-05-17 | 株式会社ダイセル | 熱硬化性液晶ポリエステル組成物及びその硬化物 |

| KR101420525B1 (ko) * | 2012-11-23 | 2014-07-16 | 삼성전기주식회사 | 적층형 인덕터 및 이의 제조방법 |

| KR102054967B1 (ko) * | 2012-12-28 | 2019-12-12 | 삼성전기주식회사 | 절연 재료, 이를 포함하는 절연층 조성물, 및 상기 절연층 조성물을 이용한 기판 |

| CN108456411B (zh) * | 2018-03-14 | 2019-08-09 | 吉林大学 | 一种交联型聚芳醚酮基介电复合材料及其制备方法和用途 |

| CN116354600A (zh) * | 2021-12-28 | 2023-06-30 | 海南大学 | 一种医药包装玻璃及其制备方法 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH06322072A (ja) * | 1993-05-17 | 1994-11-22 | Showa Highpolymer Co Ltd | 熱硬化性樹脂組成物 |

| JP2003105082A (ja) * | 2001-09-27 | 2003-04-09 | Sumitomo Chem Co Ltd | 芳香族ポリエステルアミド |

| TWI428241B (zh) * | 2005-10-26 | 2014-03-01 | Sumitomo Chemical Co | 經浸漬樹脂之底板及其製造方法 |

| JP2008075079A (ja) * | 2006-08-22 | 2008-04-03 | Japan Gore Tex Inc | 液晶ポリマー組成物の製造方法 |

| JP5231174B2 (ja) * | 2007-11-02 | 2013-07-10 | 三星電子株式会社 | 基板形成用組成物、プリプレグ、基板および熱硬化性芳香族オリゴマー |

| KR101077303B1 (ko) * | 2009-05-06 | 2011-10-26 | 삼성전기주식회사 | 기판 형성용 조성물, 및 이를 이용한 프리프레그 및 기판 |

-

2009

- 2009-10-15 KR KR1020090098442A patent/KR101128003B1/ko active IP Right Grant

- 2009-12-28 JP JP2009297819A patent/JP5211034B2/ja not_active Expired - Fee Related

- 2009-12-31 CN CN2009102657642A patent/CN102040837B/zh not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10431076B2 (en) | 2017-12-04 | 2019-10-01 | Passnet Co., Ltd. | Smart crosswalk safety system for pedestrian |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20110041338A (ko) | 2011-04-21 |

| JP2011084707A (ja) | 2011-04-28 |

| JP5211034B2 (ja) | 2013-06-12 |

| CN102040837A (zh) | 2011-05-04 |

| CN102040837B (zh) | 2013-05-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101077303B1 (ko) | 기판 형성용 조성물, 및 이를 이용한 프리프레그 및 기판 | |

| KR101128003B1 (ko) | 표면 처리된 나노충전제를 포함하는 기판용 나노복합재료의 제조방법 | |

| KR102016474B1 (ko) | 기판 절연층 조성물, 이를 이용한 프리프레그 및 기판 | |

| US8101248B2 (en) | Composition for forming substrate, and prepreg and substrate using the same | |

| KR102004758B1 (ko) | 기판 절연층 조성물, 이를 이용한 프리프레그 및 기판 | |

| US20140080940A1 (en) | Resin composition for insulation, insulating film, prepreg, and printed circuit board. | |

| JP6309264B2 (ja) | 絶縁材料、これを含む絶縁層組成物及び該絶縁層組成物を用いる基板 | |

| KR101505199B1 (ko) | 열경화성 올리고머 또는 폴리머, 이를 포함한 열경화성 수지 조성물, 및 이를 이용한 인쇄회로기판 | |

| CN112135880A (zh) | 聚酰亚胺粉末组合物 | |

| JP2008075079A (ja) | 液晶ポリマー組成物の製造方法 | |

| CN102115597A (zh) | 包括具有负的热膨胀系数的无机填料和液晶热固性低聚物的用于基板的复合材料 | |

| EP2780413A1 (en) | Nanosilica containing polycyanate ester compositions | |

| KR20090036074A (ko) | 폴리이미드/점토 나노복합체 형성용 조성물 및 그를 이용하는 인쇄회로기판 | |

| KR101708934B1 (ko) | 열경화성 수지 제조용 조성물 및 그의 경화물, 상기 경화물을 포함하는 프리프레그와 프리프레그 적층체, 및 상기 프리프레그 또는 프리프레그 적층체를 채용한 금속박 적층판과 프린트 배선판 | |

| KR102059824B1 (ko) | 광경화성 절연 수지 조성물 및 이를 이용한 인쇄회로기판 | |

| JP5250923B2 (ja) | 超微粒子複合樹脂粒子、誘電体形成用組成物および電子部品 | |

| WO2019127389A1 (zh) | 环氧树脂组合物、预浸料、层压板和印刷电路板 | |

| WO2019127387A1 (zh) | 树脂组合物、预浸料、层压板以及覆金属箔层压板 | |

| KR101156836B1 (ko) | 기판 형성용 조성물, 및 이를 이용한 프리프레그 및 기판 | |

| JP3026587B2 (ja) | 耐熱性積層材及び該積層材の製造法 | |

| JP3249854B2 (ja) | 耐熱積層材用化合物及び耐熱積層材の製造方法 | |

| JP3022918B2 (ja) | 耐熱性積層材及び該積層材の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant | ||

| FPAY | Annual fee payment |

Payment date: 20150202 Year of fee payment: 4 |

|

| FPAY | Annual fee payment |

Payment date: 20160111 Year of fee payment: 5 |

|

| FPAY | Annual fee payment |

Payment date: 20170102 Year of fee payment: 6 |

|

| FPAY | Annual fee payment |

Payment date: 20180102 Year of fee payment: 7 |

|

| FPAY | Annual fee payment |

Payment date: 20190103 Year of fee payment: 8 |

|

| FPAY | Annual fee payment |

Payment date: 20200102 Year of fee payment: 9 |