JPWO2004088733A1 - ダミーウエハ - Google Patents

ダミーウエハ Download PDFInfo

- Publication number

- JPWO2004088733A1 JPWO2004088733A1 JP2005504241A JP2005504241A JPWO2004088733A1 JP WO2004088733 A1 JPWO2004088733 A1 JP WO2004088733A1 JP 2005504241 A JP2005504241 A JP 2005504241A JP 2005504241 A JP2005504241 A JP 2005504241A JP WO2004088733 A1 JPWO2004088733 A1 JP WO2004088733A1

- Authority

- JP

- Japan

- Prior art keywords

- gpa

- layer

- cfrp

- carbon fiber

- dummy wafer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/20—Deposition of semiconductor materials on a substrate, e.g. epitaxial growth solid phase epitaxy

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J5/00—Manufacture of articles or shaped materials containing macromolecular substances

- C08J5/04—Reinforcing macromolecular compounds with loose or coherent fibrous material

- C08J5/0405—Reinforcing macromolecular compounds with loose or coherent fibrous material with inorganic fibres

- C08J5/042—Reinforcing macromolecular compounds with loose or coherent fibrous material with inorganic fibres with carbon fibres

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67242—Apparatus for monitoring, sorting or marking

- H01L21/67259—Position monitoring, e.g. misposition detection or presence detection

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2363/00—Characterised by the use of epoxy resins; Derivatives of epoxy resins

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Manufacturing & Machinery (AREA)

- Physics & Mathematics (AREA)

- Power Engineering (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Computer Hardware Design (AREA)

- General Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Polymers & Plastics (AREA)

- Medicinal Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Health & Medical Sciences (AREA)

- Inorganic Chemistry (AREA)

- Laminated Bodies (AREA)

- Moulding By Coating Moulds (AREA)

- Reinforced Plastic Materials (AREA)

Abstract

Description

従来より、半導体デバイスの製造プロセスにおいて使用されるダミーウェハーとしては、以下のようなものがあり、それぞれに問題があった。

(a)シリコン製ダミーウェハー:高価で脆く再使用できない。使用量はウェハーと同数なので半導体製造コストを大幅に押し上げる。

(b)石英製ダミーウェハー:光センサに反応しにくい。

(c)セラミックス製ダミーウェハー:重い。光センサに反応しにくい場合がある。

(d)ガラス状カーボン製ダミーウェハー:発塵の問題がある。

これらの問題を解決するための技術が、例えば特開2002−175959号公報に示されているが、強度等の点において、未だ改善の余地がある。

更に好ましくはSEMI規格以下という極めて薄いダミーウェハでもその曲げ剛性が実質的に均一で平面性に優れるダミーウェハを提供することを目的とする。

本発明により、以下のダミーウエハが提供される。

1)炭素繊維強化プラスチックを含むことを特徴とするダミーウエハ。

2)炭素繊維強化プラスチックを含むウエハ基体を有する1)記載のダミーウエハ。

3)前記炭素繊維強化プラスチックが、引張弾性率が400GPa以上の炭素繊維を含む2)記載のダミーウエハ。

4)前記炭素繊維がピッチ系炭素繊維である3)記載のダミーウエハ。

5)前記ウエハ基体が、炭素繊維強化プラスチックからなる層であるCFRP層を複数有する2)記載のダミーウエハ。

6)前記ウエハ基体が、炭素繊維が一方向に配向した一方向プリプレグの硬化成形物からなる炭素繊維強化プラスチックからなる層である一次元強化CFRP層を複数有し、

該複数の一次元強化CFRP層のうちの、一部の層の炭素繊維の引張弾性率が、他の層の炭素繊維の引張弾性率よりも高い5)記載のダミーウエハ。

7)前記ウエハ基体が、それぞれ主表面側に位置する二つのスキン層と、該二つのスキン層の間に位置するコア層とを有し、

該二つのスキン層は、いずれも、前記一次元強化CFRP層を複数有し、

該二つのスキン層のそれぞれにおいて最も主表面側に位置する一次元強化CFRP層である二つの最外CFRP層の一方の炭素繊維の配向方向を基準方向としたとき、他方の最外CFRP層の炭素繊維の配向方向は該基準方向に対して−20°〜+20°の角度範囲にあり、

該二つの最外CFRP層中の炭素繊維の引張弾性率はいずれも200GPa〜600GPaであり、

該二つのスキン層は、いずれも、該基準方向に対して+75°〜+90°の角度範囲に配向し且つ引張弾性率が400GPa〜1000GPaであっていずれの最外CFRP層の炭素繊維の引張弾性率よりも高い炭素繊維を含有する一次元強化CFRP層および/または該基準方向に対して−75°〜−90°の角度範囲に配向し且つ引張弾性率が400GPa〜1000GPaであっていずれの最外CFRP層の炭素繊維の引張弾性率よりも高い炭素繊維を含有する一次元強化CFRP層を有し、

該コア層は、該基準方向に対して+30°〜+60°の角度範囲に配向し且つ引張弾性率が400GPa〜1000GPaである炭素繊維を含有する一次元強化CFRP層および/または−30°〜−60°の角度範囲に配向し且つ引張弾性率が400GPa〜1000GPaである炭素繊維を含有する一次元強化CFRP層を有する6)記載のダミーウエハ。

8)該二つのスキン層のそれぞれの厚さは、該二つのスキン層とコア層の合計の厚さの10%〜45%である7)記載のダミーウエハ。

9)炭素繊維強化プラスチックを含むウエハ基体を有するダミーウエハであって、

前記ウェハ基体が、それぞれ主表面側に位置する二つのスキン層と、該二つのスキン層の間に位置するコア層とを有し、

該二つのスキン層は、いずれも、炭素繊維が一方向に配向した一方向プリプレグの硬化成形物からなる炭素繊維強化プラスチックからなる層である一次元強化CFRP層を複数有し、

該二つのスキン層のそれぞれにおいて最も主表面側に位置する一次元強化CFRP層である二つの最外CFRP層の一方の炭素繊維の配向方向を基準方向としたとき、他方の最外CFRP層の炭素繊維の配向方向は該基準方向に対して−20°〜+20°の角度範囲にあり、

該二つの最外CFRP層の炭素繊維の引張弾性率はいずれも200GPa〜600GPaであり、

該二つのスキン層は、いずれも、該基準方向に対して+75°〜+90°の角度範囲に配向し且つ引張弾性率がそのスキン層に含まれる最外CFRP層の炭素繊維の引張弾性率の1.5倍〜3.0倍である炭素繊維を含有する一次元強化CFRP層および/または該基準方向に対して−75°〜−90°の角度範囲に配向し且つ引張弾性率がそのスキン層に含まれる最外CFRP層の炭素繊維の引張弾性率の1.5倍〜3.0倍である炭素繊維を含有する一次元強化CFRP層を有し、

該コア層が、該基準方向に対して−20°〜+20°の角度範囲に配向し引張弾性率が200GPa〜400GPaである炭素繊維を含有する一次元強化CFRP層を有するとともに、該基準方向に対して+75°〜+90°の角度範囲に配向し引張弾性率が200GPa〜400GPaである炭素繊維を含有する一次元強化CFRP層および/または該基準方向に対して−75°〜−90°の角度範囲に配向し引張弾性率が200GPa〜400GPaである炭素繊維を含有する一次元強化CFRP層を有することを特徴とするダミーウエハ。

10)前記二つのスキン層の少なくとも一方が、更に、前記基準方向に対して+30°〜+60°の角度範囲に配向し且つ引張弾性率がそのスキン層に含まれる最外CFRP層の炭素繊維の引張弾性率の1.5倍〜3.0倍である炭素繊維を含有する一次元強化CFRP層および/または前記基準方向に対して−30°〜−60°の角度範囲に配向し且つ引張弾性率がそのスキン層に含まれる最外CFRP層の炭素繊維の引張弾性率の1.5倍〜3.0倍である炭素繊維を含有する一次元強化CFRP層を有する9)記載のダミーウエハ。

11)さらに、それぞれの主表面に炭素繊維クロス層を有する6)〜10)の何れか一項記載のダミーウェハ。

12)前記炭素繊維強化プラスチックに含まれるマトリックス樹脂が、硬化剤としてジアミノジフェニルスルホンを含むエポキシ樹脂組成物を含む1)〜11)の何れか一項記載のダミーウエハ。

13)前記ウエハ基体が加工面を有し、

該加工面を被覆する、極性溶媒に対して耐性を有しかつ70℃以下の温度で硬化する樹脂からなる被覆層を有する2)〜12)の何れか一項記載のダミーウエハ。

本明細書において、数値範囲を表す「X1〜X2」という表現は、別段の断りがない限り、X1とX2との間の範囲であってX1およびX2を含む範囲を意味する。

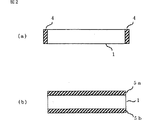

図2(a)、(b)は、それぞれ本発明のダミーウエハの他の形態を示す模式的断面図である。

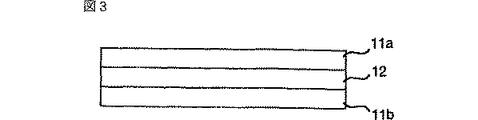

図3は、ウエハ基体の一形態を示す模式的断面図である。

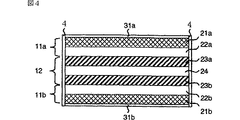

図4は、実施例1で製造したダミーウエハの模式的断面図である。

1:ウエハ基体、2a、2b:主表面、3:端面、、4:端面被覆層、5a、5b:主表面被覆層、11a、b:スキン層、12:コア層、21a、b:引張弾性率230GPaのPAN系炭素繊維を含むCFRP層、22a、b:引張弾性率800GPaのピッチ系炭素繊維を含むCFRP層、23a、b:ガラス繊維強化プラスチック層、24:引張弾性率600GPaのピッチ系炭素繊維を含むCFRP層、31a、b:炭素繊維クロス層。

本発明のダミーウエハの形状には特段の制限はないが、通常、実際の半導体製品に用いられるプライムウエハと同じ形状とされる。プライムウエハの形状については、例えば、SEMI(Semiconductor Equipment and Materials International)スタンダードに定められている。ダミーウエハの寸法についても同様である。

炭素繊維強化プラスチック(以下、CFRPという。)は軽量で割れにくく、平面精度を高くすることや歪みを少なくすることが容易であり、光センサにも反応しやすく、しかもシリコンなどに比べて安価である。本発明のダミーウエハは、このように優れたCFRPを含むため、これらの点において極めて優れたものである。また、CFRPは石英等のように透明ではないため、光センサーも容易に反応する。

〔CFRP中のマトリックス樹脂〕

CFRPは炭素繊維を主とする強化繊維にマトリックス樹脂を含浸してプリプレグとし、プリプレグを必要に応じて積層したのち、マトリックス樹脂を硬化させて得ることができる。

マトリックス樹脂としては熱硬化性樹脂、熱可塑性樹脂およびこれらの2以上の混合物が使用でき、特に熱硬化性樹脂が好ましく使用できる。

熱硬化性樹脂としてはエポキシ樹脂、アラミド樹脂、ビスマレイミド樹脂、フェノール樹脂、フラン樹脂、尿素樹脂、不飽和ポリエステル樹脂、エポキシアクリレート樹脂、ジアリルフタレート樹脂、ビニルエステル樹脂、熱硬化性ポリイミド樹脂、メラミン樹脂等の熱硬化性樹脂を使用することができ、エポキシ樹脂が好ましい。

熱可塑性樹脂としては、ナイロン樹脂、液晶性芳香族ポリアミド樹脂、ポリエステル樹脂、液晶性芳香族ポリエステル樹脂、ポリプロピレン樹脂、ポリエーテルスルホン樹脂、ポリフェニレンサルファイド樹脂、ポリエーテルエーテルケトン樹脂、ポリスルホン樹脂、ポリ塩化ビニル樹脂、ビニロン樹脂、アラミド樹脂、フッ素樹脂等の樹脂を使用することができる。

〔マトリックス樹脂の物性〕

マトリックス樹脂は、25℃で好ましくは5,000ポイズ〜1,000,000ポイズ、より好ましくは10,000ポイズ〜1,000,000ポイズ、さらに好ましくは50,000ポイズ〜150,000ポイズの、50℃では好ましくは1,000ポイズ〜30,000ポイズ、より好ましくは1,000ポイズ〜10,000ポイズの粘度を有している。CFRP製造用のマトリックス樹脂の25℃での粘度を1,000,000ポイズ以下とすることにより、プリプレグが固くなってタックネスが低下することを優れて防止でき、5,000ポイズ以上とすることにより、タックネスが強くプリプレグ積層時に一度貼り合わせたプリプレグが剥がれにくくなってプリプレグの積層の修正などが難しくなることを優れて防止できる。また、50℃での粘度を1,000ポイズ以上とすることにより、樹脂の含浸性が良く、成形時のレジンフロー性が大きくなることを優れて防止でき、50℃での粘度を30,000ポイズ以下とすることにより、成形時のレジンフロー性が小さく樹脂の含浸性が劣ることを優れて防止できる。

〔プリプレグ中のマトリックス樹脂の量〕

プリプレグ中に含まれるマトリックス樹脂の量は、これにフィラーなどの任意成分が含まれているか、含まれていないかに拘らず、強化繊維とマトリックス樹脂の総量に対して好ましくは20質量%〜50質量%、より好ましくは25質量%〜45質量%の範囲で選ばれる。

〔耐熱性エポキシ樹脂組成物〕

硬化剤としてジアミノジフェニルスルホンを使用したエポキシ樹脂組成物をマトリックス樹脂として使用すれば、ダミーウエハの耐熱温度を230℃まで高めることができ、極めて良好なコンポジット物性と優れた耐熱性及び実質的にアウトガスのないダミーウェハを製造することができる。アウトガスは樹脂から外部に出てくるガスであり、これが半導体製造プロセスの汚染源となる場合がある。

上記エポキシ樹脂組成物に用いるエポキシ樹脂としては各種のエポキシ樹脂を使用することができるが、ビスフェノールA型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、グリシジルアミン型エポキシ樹脂、ビスフェノールF型エポキシ樹脂から選ばれる1あるいは2以上の組み合わせとジアミノジフェニルスルホンからなるエポキシ樹脂組成物が好ましい。

ビスフェノールA型エポキシ樹脂としては、20℃で液状のビスフェノールA型エポキシ樹脂が好ましく使用される。ここで、20℃で液状とは当該温度で樹脂の粘度が1ポイズ〜1000ポイズ、好ましくは10ポイズ〜500ポイズの範囲にあることをいう。20℃で液状のビスフェノールA型エポキシ樹脂の具体例を示せば、エポトートYD128、YD134(以上東都化成社製)、エピコート828、834(以上油化シェルエポキシ社製)等の商品名ないしは商品番号で市販されているビスフェノールA型エポキシ樹脂を挙げることができる。エポキシ樹脂組成物におけるビスフェノールA型エポキシ樹脂の含有量は、全エポキシ樹脂100質量部に対して、好ましくは20質量部〜40質量部、より好ましくは25質量部〜35質量部の範囲で選ばれる。ビスフェノールA型エポキシ樹脂の含有量を20質量部以上とすることにより、エポキシ樹脂組成物の粘度が高くなって炭素繊維等の繊維束への含浸が難しくなることを良好に防止でき、中間材であるプリプレグにしたときのタック(粘着性)が低下することを良好に防止できる。一方、40質量部以下とすることにより、プリプレグにしたときのタックが強くなってその取り扱いが難しくなることを良好に防止でき、複合材料にしたときのコンポジット物性が低下し、耐熱性、耐湿性が低下することを良好に防止できる。

フェノールノボラック型エポキシ樹脂としては、52℃での粘度が10ポイズ〜3000ポイズ、より好ましくは10ポイズ〜2000ポイズのフェノールノボラック型エポキシ樹脂が好ましく使用される。使用可能な樹脂の具体例としては、エピコート152、154(以上油化シェルエポキシ社製)、DEN431、438、439(以上ダウケミカル社製)、フェノトートYP50、YDPN638(東都化成社製)等の商品名ないしは商品番号で市販されているフェノールノボラック型エポキシ樹脂を挙げることができる。これを使用することで複合材料のコンポジット物性、耐熱性及び耐湿性を向上させることができる。フェノールノボラック型エポキシ樹脂のエポキシ樹脂組成物中の含有量は、全エポキシ樹脂100質量部に対して、好ましくは40質量部〜60質量部、より好ましくは45質量部〜55質量部の範囲で選択される。

グリシジルアミン型エポキシ樹脂としては、4官能グリシジルアミン型エポキシ樹脂が好ましく、より詳しくはテトラグリシジルジアミノジフェニルメタンが好ましい。この種の4官能グリシジルアミン型エポキシ樹脂は、エポトートYH434(東都化成社製)、ELM434(住友化学工業社製)、エピコート604(油化シェルエポキシ)等の商品名ないしは商品番号で市販されている。この成分をエポキシ樹脂組成物中に配合することによってCFRPのコンポジット物性、耐熱性及び耐湿性を一段と向上させることができる。この含有量は、全エポキシ樹脂100質量部に対して、好ましくは10質量部〜30質量部、より好ましくは15質量部〜25質量部の範囲で選ばれる。

ビスフェノールF型エポキシ樹脂は、ビスフェノールFとエピクロロヒドリンとの縮合反応生成物である。エポキシ当量が155〜190の範囲にあり、25℃での粘度が4.0ポイズ〜4.5ポイズの範囲にあるビスフェノールF型エポキシ樹脂を使用することが好ましい。市販品では、エピコート807(油化シェルエポキシ社製)、エポトートYDF170(東都化成社製)、エピクロン830(大日本インキ化学工業社製)等がある。エポキシ樹脂組成物にビスフェノールF型エポキシ樹脂を配合する場合、その配合量は全エポキシ樹脂100質量部に対して、好ましくは50質量部以下、より好ましくは40質量部以下、さらに好ましくは15質量部以下の範囲から選ぶ。この含有量を50質量部以下とすることにより、最終的に得られるエポキシ樹脂組成物の粘度調整を容易にすることができ、適正なプリプレグの製造を容易にすることができ、硬化物のガラス転移温度が低下することを防止して優れた耐熱性を得ることができる。

さらに他の成分としてフェノキシ樹脂を使用することができ、典型的には下式で示されるフェノキシ樹脂又はこれをエポキシ変性したものが使用できる。フェノキシ樹脂の具体例としては、YP50(東都化成社製)、PKHH(フェノキシアソシエイツ社製)などの商品名ないしは商品番号で市販されているものを用いることができる。その含有量は、全エポキシ樹脂100質量部に対して、好ましくは5質量部〜20質量部の範囲、より好ましくは7質量部〜18質量部の範囲で選ぶことができる。

ジアミノジフェニルスルホンとしては、4、4’−ジアミノジフェニルスルホンと3、3’−ジアミノジフェニルスルホンが使用でき、4、4’−ジアミノジフェニルスルホンが好ましい。これは硬化剤として機能する成分であって、これには例えばセイカキュア−S(商品名、和歌山化成工業社製)を好適に使用することができる。このセイカキュア−Sは平均粒径8μm〜9μmの粉末である。使用量は、上記エポキシ樹脂組成物中に全エポキシ樹脂100質量部に対して、好ましくは30質量部〜50質量部の範囲で、より好ましくは35質量部〜45質量部の範囲で選ばれる。30質量部以上とすることにより、CFRPにしたときの物性、耐熱性、耐湿性が優れ、50質量部以下とすることによりエポキシ樹脂組成物を繊維束へ容易に含浸することができる。

ジアミノジフェニルスルホンは、直径0.01μm〜10μmの微粒子で上記エポキシ樹脂組成物中に分散していることが好ましい。この分散には、ニーダー、3本ロールなどの適当な手段を用いて混練する公知の分散方法を採用できる。

上記エボキシ樹脂組成物には、必要に応じ、その性能を損なわない範囲で上記した以外のエポキシ樹脂、靭性付与剤、フィラー、着色剤等を配合することができる。フィラーとしては、例えば、マイカ、アルミナ、タルク、微粉状シリカ、ウォラストナイト、セピオライト、塩基性硫酸マグネシウム、亜鉛末、アルミニウム粉、クレー、炭酸カルシウム、二酸化チタン、硫酸カルシウム、硫酸バリウム、カーボンブラックなどの無機充填剤、テフロン粉末、ポリエチレン粉末、ポリアミド粉末、EVA(エチレン酢酸ビニル共重合体)粉末などの有機充填剤がある。フィラーを添加する場合、フィラーの添加量は上記エボキシ樹脂組成物中に全エポキシ樹脂100質量部に対して、通常5質量部〜60質量部程度とすることができる。

使用可能な着色剤としては有機顔料ではアゾ顔料、フタロシアニン系顔料、キナクリドン系顔料、アンスラキノン系顔料等、無機顔料では二酸化チタン、黄鉛、コバルトバイオレット、ベンガラ等が例として挙げられる。

また、上記エポキシ樹脂組成物には、上記したジアミノジフェニルスルホン以外の硬化剤ないしは硬化促進剤を、必要に応じて配合することができる。その硬化剤としては、ジアミノジフェニルスルホン、ジアミノジエチルベンゼン等が例示でき、硬化促進剤としては、三フッ化ホウ素モノエチルアミン錯体、三塩化ホウ素モノエチルアミン錯体等が例示できる。

〔CFRP中の炭素繊維〕

CFRPに含まれる炭素繊維としては、ピッチ系炭素繊維やポリアクリロニトリル(PAN)系炭素繊維を用いることができる。シリコンウエハと同等以上の引張弾性率とする観点から、使用する炭素繊維の引張弾性率は400GPa以上が好ましく、500GPa以上がより好ましく、600GPa以上がさらに好ましい。また、ハンドリングや成形性の観点から、使用する炭素繊維の引張弾性率は1000GPa以下が好ましく、900GPa以下がより好ましく、800GPa以下がさらに好ましい。このような引張弾性率を有する炭素繊維としてピッチ系炭素繊維を好適に用いることができる。ピッチ系炭素繊維を用いることはコストの観点からも好ましい。なお、ピッチ系炭素繊維はピッチから得られる炭素繊維であり、PAN系炭素繊維はポリアクリロニトリルから得られる炭素繊維である。

CFRPの強化繊維として炭素繊維のみを用いることもできるが、炭素繊維をガラス繊維、アラミド繊維、ステンレス繊維、銅繊維、ニッケル繊維、チタン繊維、タングステン繊維、炭化ケイ素繊維、アルミナ繊維、炭化チタン繊維、窒化ホウ素繊維その他の繊維と組み合わせて用いることもできる。

上記した強化繊維の形態としては特に限定されず、一次元強化、二次元強化、三次元強化、ランダム強化等目的に応じて適宜選択することができる。例えば強化繊維を短繊維、織布、不織布、一方向材、二次元織物、三次元織物等、より具体的にはフェルト、マット、組布、ワリフ、疑似等方材、平織、朱子織、綾織、模紗織り、からみ織等の材料を積層して使用することもできる。

〔CFRPの製造〕

CFRPは通常知られた方法により製造できる。例えば前記のような形態に加工した強化繊維にマトリックス樹脂として熱硬化性樹脂を含浸してプリプレグとし、さらにこれらを積層して硬化および成形すなわち硬化成形することによりCFRPとすることができる。中でも強化繊維に一方向材を使用したプリプレグを、0°、±45°、90°等の組で適宜配向させて積層し、所定の弾性率を有する成形物を得ることが好適な製造方法である。

前記強化繊維にマトリックス樹脂を含浸させる方法としては公知の方法を適宜採用できるが、マトリックス樹脂として熱硬化性樹脂を用いる場合、樹脂を通常60℃〜90℃に加温して強化繊維に含浸させる、いわゆるホットメルト法を好ましく採用することができる。製造されたプリプレグ中のマトリックス樹脂の含量は強化繊維とマトリックス樹脂の総量に対して好ましくは20質量%〜50質量%、より好ましくは25質量%〜45質量%の範囲である。

マトリックス樹脂には所望に応じてフィラーを添加することができ、該フィラーとしてはマイカ、アルミナ、タルク、微粉状シリカ、ウォラストナイト、セピオライト、塩基性硫酸マグネシウム、炭酸カルシウム、ポリテトラフルオロエチレン粉末、亜鉛末、アルミニウム粉、有機微粒子、すなわちアクリル微粒子、エポキシ樹脂微粒子、ポリアミド微粒子、ポリウレタン微粒子等が挙げられる。

プレプレグは最終的にCFRPに成形される。その成形法としてはオートクレーブ成形法、シートローリング成形法などが使用できる。例えば、マトリックス樹脂に熱硬化性樹脂を使用する場合、プリプレグをダミーウェハに適した形状になるように積層して、オートクレーブ中または加圧プレス等により通常110℃〜150℃で30分〜3時間、加熱硬化させることによりCFRPとすることができる。得られたCFRPは品質が安定で、ボイドの少ないものを得ることができる。

上記エポキシ樹脂組成物を使用した場合の好ましい成形条件は、加熱温度150℃〜200℃、硬化時間30分〜2時間である。

ダミーウェハは精密な加工精度を必要とするので、得られたCFRPをダミーウェハに適した形状にさらに機械加工などにより加工することができる。

〔ダミーウエハの構造〕

以下、CFRPを含むダミーウエハの形態について図面を参照しつつ詳しく述べる。

図1は、本発明のダミーウエハの一形態を示す模式図であって、図1(a)は上面図、同(b)はA−A’断面図である。このダミーウエハはウエハ基体1からなる。ウエハ基体は板状、特には円板状であり、上面側の主表面2a、下面側の主表面2b、および端面3を有し、また位置あわせのための切り欠きであるノッチ4を有する。

ダミーウエハはウエハ基体のみからなる必要はなく、例えば、ウエハ基体上に発塵防止や引っ掻き傷防止等、所望の目的に応じた被覆層を有することもできる。図2(a)に示すダミーウエハは、ウエハ基体1の端面に、端面を被覆する端面被覆層4を有する。図2(b)に示すダミーウエハは、ウエハ基体1の主表面に、それぞれの主表面を被覆する主表面被覆層5aおよび5bを有する。ウエハ基体1上に一方の主表面被覆層(5aまたは5b)のみを有してもよいし、一方もしくは両方の主表面被覆層に加えて端面被覆層を有するなど、様々なバリエーションがあり得る。被覆層は例えば樹脂で形成することができる。またノッチを機械加工によって設けた場合、その加工面に被覆層を設けることもできる。

〔ウエハ基体〕

ウエハ基体は、一つの板状炭素繊維強化プラスチック(CFRP)からなることができ、また例えば、目的とするウエハ基体と同形でただし厚さが薄い、複数のCFRPからなる層(以下、CFRPからなる層をCFRP層という。)が接合されて厚さ方向に積層した板状積層体であってもよい。さらに例えばウエハ基体が、CFRP層に加えて、ウエハ基体と同形でただし厚さが薄い他の層を有することもできる。他の層としては、例えば樹脂からなる層や、炭素繊維を主な強化繊維としない繊維強化プラスチックからなる層を挙げることができる。

複数のCFRP層を有するウエハ基体は、全て同じ形状、寸法、材料のCFRP層が、同じ配向性をもって積層されたものであってもよいが、必ずしもこのような構成である必要はない。複数のCFRP層が、厚さ、材料および配向性のうちの一つ以上において異なるものであってもよい。

例えば、ウエハ基体が、同じ形状、寸法、材料のCFRP層が、異なる配向性をもって積層されたものであってもよい。CFRPは炭素繊維の配向方向にはたわみにくく、それと直交する方向にはたわみやすいという性質を有する。複数のCFRPの配向性が異なっていると、これらが積層したウエハ基体のたわみの等方性が向上するという点で好ましい。

また例えばウエハ基体が、炭素繊維が一方向に配向した一方向プリプレグの硬化成形物からなる炭素繊維強化プラスチックからなる層である一次元強化CFRP層を複数有し、複数の一次元強化CFRP層のうちの、一部の層の炭素繊維の引張弾性率が、他の層の炭素繊維の引張弾性率よりも高い形態がある。

図3に、二つの主表面側にそれぞれ位置するスキン層11aおよび11bと、これらに挟まれるコア層12を有するウエハ基体を模式的に示す。

図3に示されるようなウエハ基体において、ダミーウエハの曲げに対する強度にはコア層よりスキン層、しかも最外層の特性が重要である。

実質的に均一な曲げ剛性を得る(ダミーウェハは薄いものほど曲げ剛性の弱い部分から撓んでしまいやすいから、均一な曲げ特性は薄いもの程重要な特性になる)には積層する炭素繊維の弾性率を異なるものにすることが更に好ましく、スキン層の最外層(その強化方向すなわち炭素繊維の配向方向をダミーウエハの基準方向とする)には中または高弾性率の炭素繊維を使用し、その内側層(この層を基準方向と異なる方向、例えば90°に配向させるとさらによい)には最外層よりも高弾性率の炭素繊維を使用することが好ましい。なお、本明細書中、角度表示については反時計回りを+方向とする。

ウエハ基体の好ましい形態例として、ウエハ基体が、それぞれ主表面側に位置する二つのスキン層と、該二つのスキン層の間に位置するコア層とを有し、

該二つのスキン層は、いずれも、前記一次元強化CFRP層を複数有し、

該二つのスキン層のそれぞれにおいて最も主表面側に位置する一次元強化CFRP層である二つの最外CFRP層の一方の炭素繊維の配向方向を基準方向としたとき、他方の最外CFRP層の炭素繊維の配向方向は該基準方向に対して−20°〜+20°の角度範囲にあり、

該二つの最外CFRP層中の炭素繊維の引張弾性率はいずれも200GPa〜600GPaであり、

該二つのスキン層は、いずれも、該基準方向に対して+75°〜+90°の角度範囲に配向し且つ引張弾性率が400GPa〜1000GPaであっていずれの最外CFRP層の炭素繊維の引張弾性率よりも高い炭素繊維を含有する一次元強化CFRP層および/または該基準方向に対して−75°〜−90°の角度範囲に配向し且つ引張弾性率が400GPa〜1000GPaであっていずれの最外CFRP層の炭素繊維の引張弾性率よりも高い炭素繊維を含有する一次元強化CFRP層を有し、

該コア層は、該基準方向に対して+30°〜+60°の角度範囲に配向し且つ引張弾性率が400GPa〜1000GPaである炭素繊維を含有する一次元強化CFRP層および/または−30°〜−60°の角度範囲に配向し且つ引張弾性率が400GPa〜1000GPaである炭素繊維を含有する一次元強化CFRP層を有するダミーウエハが挙げられる。

曲げ剛性は、レイヤーの曲げ弾性率に対して中立軸からの距離の3乗とレイヤー厚みを乗じたものとなるので、最外層は中立軸からの距離の影響を最も受けやすいため、好ましくは、該二つのスキン層のそれぞれの厚さは、該二つのスキン層とコア層の合計の厚さの10%〜45%である。

他の好ましい形態として、炭素繊維強化プラスチックを含むウエハ基体を有するダミーウエハであって、

前記ウェハ基体が、それぞれ主表面側に位置する二つのスキン層と、該二つのスキン層の間に位置するコア層とを有し、

該二つのスキン層は、いずれも、炭素繊維が一方向に配向した一方向プリプレグの硬化成形物からなる炭素繊維強化プラスチックからなる層である一次元強化CFRP層を複数有し、

該二つのスキン層のそれぞれにおいて最も主表面側に位置する一次元強化CFRP層である二つの最外CFRP層の一方の炭素繊維の配向方向を基準方向としたとき、他方の最外CFRP層の炭素繊維の配向方向は該基準方向に対して−20°〜+20°の角度範囲にあり、

該二つの最外CFRP層の炭素繊維の引張弾性率はいずれも200GPa〜600GPaであり、

該二つのスキン層は、いずれも、該基準方向に対して+75°〜+90°の角度範囲に配向し且つ引張弾性率がそのスキン層に含まれる最外CFRP層の炭素繊維の引張弾性率の1.5倍〜3.0倍である炭素繊維を含有する一次元強化CFRP層および/または該基準方向に対して−75°〜−90°の角度範囲に配向し且つ引張弾性率がそのスキン層に含まれる最外CFRP層の炭素繊維の引張弾性率の1.5倍〜3.0倍である炭素繊維を含有する一次元強化CFRP層を有し、該コア層が、該基準方向に対して−20°〜+20°の角度範囲に配向し引張弾性率が200GPa〜400GPaである炭素繊維を含有する一次元強化CFRP層を有するとともに、該基準方向に対して+75°〜+90°の角度範囲に配向し引張弾性率が200GPa〜400GPaである炭素繊維を含有する一次元強化CFRP層および/または該基準方向に対して−75°〜−90°の角度範囲に配向し引張弾性率が200GPa〜400GPaである炭素繊維を含有する一次元強化CFRP層を有するダミーウエハが挙げられる。

このダミーウエハにおいて、前記二つのスキン層の少なくとも一方が、更に、前記基準方向に対して+30°〜+60°の角度範囲に配向し且つ引張弾性率がそのスキン層に含まれる最外CFRP層の炭素繊維の引張弾性率の1.5倍〜3.0倍である炭素繊維を含有する一次元強化CFRP層および/または前記基準方向に対して−30°〜−60°の角度範囲に配向し且つ引張弾性率がそのスキン層に含まれる最外CFRP層の炭素繊維の引張弾性率の1.5倍〜3.0倍である炭素繊維を含有する一次元強化CFRP層を有することが好ましい。

上記各形態のダミーウエハにおいて、機械加工時に表層の剥離を防止する観点から、さらに、それぞれの主表面に炭素繊維クロス層を有することが好ましい。

〔ウエハ基体の製造〕

ウエハ基体は、例えば、板状のCRFPを円状等所望の形状に機械加工することによって製造することができる。あるいは必要に応じて複数の板状CFRPを接合して所望の厚さの一体化された板状部材とし、これを所望の形状に機械加工することにより製造することができる。1以上の板状CFRPと、他の材料から成る板状部材を組み合わせて接合し、一体化された板状部材とし、これを所望の形状に機械加工することにより製造することができる。

〔SEMIスタンダード〕

シリコンウエハについては、例えば、SEMI M1.14−95に、300mm〜400mm鏡面単結晶シリコンウエハのガイドラインが定められている。このガイドラインに記載される、寸法及び許容誤差に対する要求条件を表1にまとめる。

このようなシリコンウエハの代わりに用いられるダミーウエハは、形状、寸法をシリコンウエハと同じとすべきであるが、表1に示されるように、その厚さは0.8mmと薄く、場合によっては0.5mmと更に薄いものを要求されている。このように薄いダミーウエハを製造するためには、薄いプリプレグシートを多数積層することが好ましい。複数のプリプレグを用いることで、ダミーウエハ設計上の自由度が得られ、例えばSEMIスタンダードの要求寸法・許容誤差等に適合するダミーウエハを容易に得ることができるからである。特には、複数のプリプレグシートの配向性を変えて、疑似等方積層(例えば0/90/45°の組合せ)し、それぞれの強化繊維の弾性率も適宜変更することがより好ましい。CFRPの曲げ剛性の異方性を解消できるからである。このような目的のため、厚さ100μm以下のプリプレグシートを用いて、CFRPを製造することが好ましい。CFRP製造に用いるプリプレグが、全て厚さ30μm〜100μmのプリプレグシートであることがより好ましい。

〔加工面の被覆〕

ウェハ基体が加工面を有する場合は、極性溶剤に対して耐性を有しかつ70℃以下の低温で硬化する樹脂(以下、被覆樹脂という。)で加工面が被覆されていることが好ましい。ここでいう加工面とは、機械加工等の加工によりCFRP中の炭素繊維が露出した部分をいい、具体的には切断面、研磨面、R加工面、穴加工面、薄加工面等である。例えば、ウエハ基体の端面が機械加工によって形成された加工面である場合、図2(a)のように端面に被覆層を設けることが好ましい。加工面を被覆することにより、加工面からの炭素による汚染を防止して、CFRP製ダミーウェハが本来有している軽量性および高剛性を活かしつつ、精密機器材料を汚染しにくく処理したダミーウェハを得ることができる。またこの被覆は、引っ掻き傷防止など、端面保護の効果もある。

被覆樹脂としては、例えば、アクリル樹脂、紫外線硬化型エポキシ樹脂、室温−中温硬化型エポキシ樹脂、湿気硬化型シリコーン樹脂等あるいはこれらから選ばれる2種以上の樹脂の混合物が挙げられる。

例えば、これら樹脂から選ばれる2種類の樹脂の混合質量比は、1:0.05〜0.05:1が好ましい。

樹脂が極性溶剤に対して耐性があるとは、極性溶剤を含ませた布で樹脂塗布面を拭いても容易に塗布面が溶けたり、膨潤したり、べたついたりせず、ダミーウェハから炭素繊維起源の炭素微粒子等のゴミや塵が実質的に飛散しないことを意味し、更に樹脂塗布面の拭き取りに使用した布が炭素微粒子等で実質的に汚染されないことをいう。

極性溶剤とは、アセトン系あるいはアルコール系の溶剤等であり、例えばアセトン、ジエチルケトン、メチルエチルケトン、メタノール、エタノール、イソプロピルアルコールおよびこれらの混合物等をいう。

前記アクリル樹脂としては、ポリエステルアクリレート、ウレタンアクリレート、ポリエーテルアクリレート、エポキシアクリレート、ポリブタジエンアクリレート、シリコーンアクリレート、アクリルアクリレートおよびこれらの混合物等がある。

これら被覆樹脂に、室温硬化のための過酸化物または紫外線硬化のための触媒を添加して、室温または紫外線照射により樹脂を硬化することができる。

室温−中温硬化型エポキシ樹脂とは、通常10℃〜90℃、好ましくは20℃〜80℃で硬化するエポキシ樹脂である。90℃以下で硬化すればCFRP部材の熱変形を防止することができる。前記室温−中温硬化型エポキシ樹脂としては、脂環式アミンおよび/あるいは芳香族アミンとエポキシ樹脂とのエポキシド反応物によるものを好ましく用いることができる。

前記紫外線硬化型エポキシ樹脂としては、例えば液状のビスフェノール型エポキシ樹脂、脂環式エポキシ樹脂あるいはこれらの混合物等を用いることができる。芳香族ジアゾニウム塩、芳香族ヨードニウム塩、芳香族スルホニウム塩、メタロセン化合物およびこれらの混合物等を、硬化触媒として紫外線硬化型エポキシ樹脂に添加できる。

前記シリコーン樹脂としては、アルキド変性型シリコーン樹脂、エポキシ変性型シリコーン樹脂、湿気硬化アルコール型シリコーン樹脂、湿気硬化オキシム型シリコーン樹脂、付加反応型シリコーン樹脂が使用できるが、湿気硬化アルコール型シリコーン樹脂、湿気硬化オキシム型シリコーン樹脂が好ましい。

前記湿気硬化アルコール型シリコーン樹脂としては、例えばSR2410、SR2406、SR2420、SR2416(各々商品名、東レ・ダウコーニング・シリコーン(株)製)、KE4895(商品名、信越化学(株)製)が使用できる。

前記湿気硬化アルコール型シリコーン樹脂の硬化触媒としては、ジブチル錫ジアセテート、ジブチル錫ジラウレートおよびこれらの混合物等が使用される。

前記湿気硬化オキシム型シリコーン樹脂としては、例えばSR2405、SR2411(各々商品名、東レ・ダウコーニング・シリコーン(株)製)、KE445(商品名、信越化学(株)製)が使用できる。

前記湿気硬化オキシム型シリコーン樹脂の硬化触媒としては、湿気硬化アルコール型シリコーン樹脂と同様にジブチル錫ジアセテート、ジブチル錫ジラウレートおよびこれらの混合物等が使用できる。

被覆方法としては、溶剤で5質量部〜60質量部に希釈した被覆樹脂を、ダミーウェハの加工面に塗布して、塗布された該樹脂を70℃以下で加熱硬化させる方法が好ましく用いられる。この方法により、極性溶剤に対して耐性を有しかつ70℃以下の低温で硬化する樹脂(被覆樹脂)で加工面が被覆されているダミーウェハが得られる。溶剤で希釈した被覆樹脂の濃度を5質量部以上とすることにより、希釈被覆樹脂を加工面に塗布して得られる被膜が薄くなるのを防止でき、60質量部以下とすることにより、塗布された被覆樹脂が硬化後に部材表面に塗りムラによる凹凸が生じることを優れて防止できる。

被覆樹脂の塗布方法は特に限定されず、どのような方法も適宜使用できるが、ダミーウェハの加工面に塗布被覆できればよく、刷毛塗り、スプレー吹き付け、ロール塗り等を採用できる。

溶剤で希釈した被覆樹脂を塗布・硬化して得られる被覆層の厚さは、例えば5μm〜30μmであることができる。30μm以下とすることにより、乾燥に長時間かかることを防止でき、また、液だれやムラを優れて防止できる。一方5μm以上とすることにより、被覆の効果が良好に得られる。

前記被覆樹脂の硬化温度は、20℃〜70℃が好ましく、70℃以下で硬化することにより、硬化の際、ダミーウェハに熱による反りや変形が生じることを優れて防止できる。

実施例1 ダミーウェハの積層成形

以下に示す手順で、図4に示すダミーウエハを作成した。

(1)複合材料用樹脂組成物の製造

ビスフェノールA型エポキシ樹脂としてエポトートYD128(商品名、東都化成社製)30質量部、フェノールノボラック型エポキシ樹脂としてエポトートYDPN638(商品名、東都化成社製)50質量部、フェノキシ樹脂としてフェノトートYP50(商品名、東都化成社製)10質量部を200℃で1.5時間混合し、これを90℃に冷却した。これにグリシジルアミン型エポキシ樹脂であるエポトートYH434(商品名、東都化成社製)20質量部と、硬化剤である4、4’−ジアミノジフェニルスルホン(DDS)(商品名:セイカキュア−S、和歌山化成工業社製)40質量部を真空脱気下に均一混合して耐熱性のエポキシ樹脂組成物を得た後、これを他の容器に移し替えて冷却した。

(2)スキン層の作製

引張弾性率800GPaのピッチ系炭素繊維を一方向に引き揃えて上記(1)で得たエポキシ樹脂組成物を含浸させて得た一方向プリプレグシート(単位面積当り繊維質量:70g/m2、樹脂含有量:38質量%、厚み0.067mm)を、その強化方向がダミーウェハの基準方向に対して90°方向となるように1枚と、引張弾性率230GPaのPAN系炭素繊維を一方向に引き揃えて上記(1)で得たエポキシ樹脂組成物に含浸させて得た一方向プリプレグシート(単位面積当り繊維質量:85g/m2、樹脂含有量:38質量%、厚み0.089mm)を1枚(その強化方向がダミーウエハの基準方向すなわち0°方向となる)積層して、オートクレーブにより硬化し、厚み0.156mmのスキン層を作製した。なおピッチ系炭素繊維を用いた前者のプリプレグの硬化成形物のスキン層における体積割合は43%とし、残りの57%はPAN系炭素繊維を用いた後者のプリプレグの硬化成形物とした。また、上記ピッチ系炭素繊維を含むプリプレグシートは、ダミーウェハ完成時にはピッチ系炭素繊維を含むCFRP層22aおよび22bとなり、上記PAN系炭素繊維を含むプリプレグシートは、PAN系炭素繊維を含むCFRP層21aおよび21bとなる(これらが最外CFRP層となる)。

(3)コア層の作製

引張弾性率600GPaのピッチ系炭素繊維を一方向に引き揃えて前記エポキシ樹脂組成物に含浸させて得た一方向プリプレグシート(単位面積当り繊維質量:50g/m2、樹脂含有量:38質量%、厚み0.048mm)、および直交する2方向にガラス繊維を有するガラス繊維織物に、上記(1)で得たエポキシ樹脂組成物を含浸させて得たガラス繊維織物プリプレグシート(単位面積当り繊維質量:80g/m2、樹脂含有量:35質量%、厚み0.066mm)を使用し、最初に引張弾性率600GPaのピッチ系炭素繊維を有する一方向プリプレグシートをその強化方向がダミーウェハの基準方向に対して+45°となるように、次に上記引張弾性率600GPaのピッチ系炭素繊維を有する一方向プリプレグシートを、その強化方向がダミーウェハの基準方向に対して−45°となるように、それぞれ1枚ずつ積層した。さらにこの上に、上記ガラス繊維織物プリプレグシートを、その強化方向のひとつが、ダミーウェハの基準方向と一致するように、1枚積層した。最後にこの上に、上記引張弾性率600GPaのピッチ系炭素繊維を有する一方向プリプレグシートをその強化方向がダミーウェハの基準方向に対して−45°となるように、次に上記引張弾性率600GPaのピッチ系炭素繊維を有する一方向プリプレグシートを、その強化方向がダミーウェハの基準方向に対して+45°となるように、それぞれ1枚ずつ積層して、オートクレーブにより硬化し、厚み0.258mmのコア層を作製した。

なおピッチ系炭素繊維を用いた前者のプリプレグの硬化成形物のコア層における体積割合は74%とし、残りの26%はガラス繊維を用いた後者のプリプレグの硬化成形物とした。上記ピッチ系炭素繊維を含むプリプレグシートの積層体は、ダミーウェハ完成時にはピッチ系炭素繊維を含むCFRP層23aおよび23bとなり、ガラス繊維を含むプリプレグシートは、ガラス繊維を含むガラス繊維強化プラスチック層24となる。

(4)ウェハ基体の作製

上記スキン層を二つ用意し、これらの間に上記コア層を配置させて接合し、さらに両スキン層の表面に、それぞれ引張弾性率230GPaの炭素繊維の織物(朱子織、厚み0.1mm)を積層して炭素繊維クロス層を形成させて、厚み0.770mmのCFRP板を得た。このクロス層は完成時に炭素繊維クロス層31aおよび31bとなる。このCFRP板から機械加工により、直径300mmの円盤状のウェハ基体を得た。なお、二つのスキン層にそれぞれ存在する最外CFRP層の炭素繊維の配向方向は揃えた。

(5)加工面樹脂被覆処理

上記円板状CFRP板の加工面である端部を、エタノールをしみこませた無塵のクリーンクロス(ポリエステルニット)で拭った後、湿気硬化アルコール型シリコーンコーティング剤SR2410(商品名、東レ・ダウコーニング・シリコーン(株)製、樹脂濃度20質量部、溶剤:リグロイン)をハケを用いて前記加工面に塗布した。塗布されたシリコーンコーティング剤を乾燥後、さらに十分にコーティング剤の硬化を進めるため、50℃の乾燥炉中で1時間硬化させ、被覆層4を形成し、ダミーウエハを得た。

このとき、塗布面の塗りムラや凹凸はなかった。その後、エタノールをしみこませた無塵のクリーンクロス(ポリエステルニット)で塗布面を十分拭ったが、ダミーウェハ端部の被覆樹脂塗布面およびクリーンクロスの汚れは観察されなかった。

(6)機械的物性の試験(曲げ剛性の均一性)

上記ダミーウェハより、幅20mm×長さ80mm(×厚み0.770mm)の短冊状の試験片を切り出した。試験片の切り出し方向は、ダミーウェハの基準方向が上記試験片の長さ方向と一致するもの(0°試験片)、およびダミーウェハの基準方向に対して90°方向が上記試験片の長さ方向と一致するもの(90°試験片)の2種類とした。上記試験片を使用し、三点曲げ試験により曲げ弾性率を測定した。三点曲げ試験における支点間距離は60mmとした。

表2に示す通り、実施例1におけるダミーウェハは、基準方向および基準方向に対して90°に関する曲げ弾性率の差が小さい、等方性を有していた。

(7)平面精度の試験

上記ダミーウェハの中心、および中心から半径方向に30mm、60mm、90mm、120mm、および150mm(ダミーウェハの円周部)の円周について、15°毎に厚みを測定した。厚みの測定点数は、121点となった。最大厚みと最小厚みとの差は、0.02mmであり、実施例1のダミーウェハは均一な厚みを有していた。

(8)耐熱性

上記ダミーウエハに、ダミーウエハとほぼ同形状の黒鉛板(質量1kg)を載せた状態で、大気中200℃の電気炉に10分間投入した。その後、炉外に取り出し、10分間室温に放置して空冷するという熱衝撃試験を50サイクル行った。その結果、反りや剥離等の異状は全く生じなかった。また、試験前後の質量変化も全くなかった。

(9)アウトガス検査

真空度7.0×10−3Pa以下の条件により、アウトガス特性を評価した。実施例1のダミーウェハは、質量損失および再凝縮物質量比いずれに関しても良好なアウトガス特性を有していた。

実施例1と同様にエポキシ樹脂組成物を作成した。

(2)ダミーウェハの作製

引張弾性率500GPaのピッチ系炭素繊維を一方向に引き揃えて上記(1)で得たエポキシ樹脂組成物を含浸させて得た一方向プリプレグシート(単位面積当り繊維質量:50g/m2、樹脂含有量:38質量%、厚み0.048mm)、引張弾性率800GPaのピッチ系炭素繊維を一方向に引き揃えて上記(1)で得たエポキシ樹脂組成物を含浸させて得た一方向プリプレグシート(単位面積当り繊維質量:50g/m2、樹脂含有量:38質量%、厚み0.048mm)、および引張弾性率230GPaのPAN系炭素繊維を一方向に引き揃えて上記(1)で得たエポキシ樹脂組成物に含浸させて得た一方向プリプレグシート(単位面積当り繊維質量:45g/m2、樹脂含有量:38質量%、厚み0.047mm)の3種類の一方向炭素繊維プリプレグシートを使用した。

スキン層には、引張弾性率500GPaのピッチ系炭素繊維を有する一方向プリプレグシートおよび、引張弾性率800GPaのピッチ系炭素繊維を有する一方向プリプレグシートを使用し、コア層には、引張弾性率230GPaのPAN系炭素繊維を有する一方向プリプレグシートを使用し、上記スキン層およびコア層に使用する一方向プリプレグを積層した後、スキン層およびコア層を有するウェハ基体を一体成形した。

積層順に関しては、最初に引張弾性率500GPaのピッチ系炭素繊維を有する一方向プリプレグシート(その強化方向がダミーウェハの基準方向となる)を1枚配置し、その上に引張弾性率800GPaのピッチ系炭素繊維を有する一方向プリプレグシートを、強化方向がダミーウェハの基準方向に対して順に90°、+45°、−45°となるように、それぞれ1枚ずつ積層した。

次にこの上から、引張弾性率230GPaのPAN系炭素繊維を有する一方向プリプレグシートを、強化方向がダミーウェハの基準方向となるように1枚積層し、その上に引張弾性率230GPaのPAN系炭素繊維を有する一方向プリプレグシートを、強化方向がダミーウェハの基準方向に対して直交するように2枚積層し、さらにその上に、引張弾性率230GPaのPAN系炭素繊維を有する一方向プリプレグシートを、強化方向がダミーウェハの基準方向となるように1枚積層した。

さらにこの上に、引張弾性率800GPaのピッチ系炭素繊維を有する一方向プリプレグシートを、強化方向がダミーウェハの基準方向に対して順に−45°、+45°、90°となるように、それぞれ1枚ずつ積層し、最後にこの上に、引張弾性率500GPaのピッチ系炭素繊維を有する一方向プリプレグシートを、強化方向がダミーウェハの基準方向となるように1枚積層した。

すなわち実施例2に関するダミーウェハの積層構成は、一方の主表面から順に(500GPa、0°、1層)、(800GPa、90°、1層)、(800GPa、+45°、1層)、(800GPa、−45°、1層)、(230GPa、0°、1層)、(230GPa、90°、2層)、(230GPa、0°、1層)、(800GPa、−45°、1層)、(800GPa、+45°、1層)、(800GPa、90°、1層)および(500GPa、0°、1層)を有する。ここで(500GPa、0°、1層)は、引張弾性率500GPaの炭素繊維が0°方向に配向した一次元強化CFRP層が一層あることを示す(以下において同じ)。

上記プリプレグ積層体に対して、実施例1と同様に炭素繊維クロス層をそれぞれの主表面に設けた後、オートクレーブで硬化し、このCFRP板より、厚み0.772mm、直径300mmの円盤状のウェハ基体を得た。

このウエハ基体を用いたこと以外は実施例1と同様にダミーウエハを作成した。

(3)機械的物性試験

上記ダミーウェハより、幅20mm×長さ80mm(×厚み0.772mm)の短冊状の試験片を切り出した。試験片の切り出し方向は、ダミーウェハの基準方向が上記試験片の長さ方向と一致するもの(0°試験片)、およびダミーウェハの基準方向に対して90°方向が上記試験片の長さ方向と一致するもの(90°試験片)の2種類とした。上記試験片を使用し、三点曲げ試験により曲げ弾性率を測定した。三点曲げ試験における支点間距離は60mmとした。

表1に示す通り、実施例2におけるダミーウェハは、基準方向および基準方向に対して90°に関する曲げ弾性率の差が小さい、等方性を有していた。

(4)厚み変化

上記ダミーウェハの中心、および中心から半径方向に30mm、60mm、90mm、120mm、および150mm(ダミーウェハの円周部)の円周について、15°毎に厚みを測定した。厚みの測定点数は、121点となった。最大厚みと最小厚みの差は、0.02mmであり、実施例2のダミーウェハは均一な厚みを有していた。

(5)耐熱性

上記ダミーウエハ上に、ダミーウエハとほぼ同形状の黒鉛板(質量1kg)を載せた状態で、大気中200℃の電気炉に10分間投入した。その後、炉外に取り出し、10分間室温に放置して空冷するという熱衝撃試験を50サイクル行った。その結果、反りや剥離等の異状は全く生じなかった。また、試験前後の質量変化も全くなかった。

(6)アウトガス検査

真空度7.0×10−3Pa以下の条件により、アウトガス特性を評価した。実施例2のダミーウェハは、質量損失および再凝縮物質量比いずれに関しても良好なアウトガス特性を有していた。

実施例1と同様にエポキシ樹脂組成物を作成した。

(2)ダミーウェハの作製

引張弾性率230GPaのPAN系炭素繊維を一方向に引き揃えて上記(1)で得たエポキシ樹脂組成物を含浸させて得た一方向プリプレグシート(単位面積当り繊維質量:50g/m2、樹脂含有量:38質量%、厚み0.052mm)、引張弾性率380GPaのPAN系炭素繊維を一方向に引き揃えて上記(1)で得たエポキシ樹脂組成物を含浸させて得た一方向プリプレグシート(単位面積当り繊維質量:45g/m2、樹脂含有量:38質量%、厚み0.047mm)、および引張弾性率230GPaのPAN系炭素繊維を一方向に引き揃えて上記(1)で得たエポキシ樹脂組成物に含浸さえて得た一方向プリプレグシート(単位面積当り繊維質量:45g/m2、樹脂含有量:38質量%、厚み0.047mm)の3種類の一方向炭素繊維プリプレグシートを使用した。

スキン層には、引張弾性率230GPaのPAN系炭素繊維を有する一方向プリプレグシートのうち、厚み0.052mmのプリプレグシート、および、引張弾性率380GPaのPAN系炭素繊維を有する一方向プリプレグシートを使用し、コア層には、引張弾性率230GPaのPAN系炭素繊維を有する一方向プリプレグシートのうち厚み0.047mmのプリプレグシートを使用し、上記スキン層およびコア層に使用する一方向プリプレグを積層した後、スキン層およびコア層を有するウェハ基体を一体成形した。

積層順に関しては、最初に、引張弾性率230GPaのPAN系炭素繊維を有する一方向プリプレグシートのうち、厚み0.052mmのプリプレグシート(その強化方向がダミーウェハの0°方向となる)を1枚配置し、その上に引張弾性率380GPaのPAN系炭素繊維を有する一方向プリプレグシートを、強化方向がダミーウェハの0°方向に対して順に90°、+45°、−45°となるように、それぞれ1枚ずつ積層した。

次にこの上から、引張弾性率230GPaのPAN系炭素繊維を有する一方向プリプレグシートのうち厚み0.047mmのプリプレグシートを、強化方向がダミーウェハの0°方向となるように1枚積層し、その上に引張弾性率230GPaのPAN系炭素繊維を有する一方向プリプレグシートのうち厚み0.047mmのプリプレグシートを、強化方向がダミーウェハの0°方向に対して直交するように2枚積層し、さらにその上に、引張弾性率230GPaのPAN系炭素繊維を有する一方向プリプレグシートのうち厚み0.047mmのプリプレグシートを、強化方向がダミーウェハの0°方向となるように1枚積層した。

さらにこの上に、引張弾性率380GPaのPAN系炭素繊維を有する一方向プリプレグシートを、強化方向がダミーウェハの0°方向に対して順に−45°、+45°、90°となるように、それぞれ1枚ずつ積層し、最後にこの上に、引張弾性率230GPaのPAN系炭素繊維を有する一方向プリプレグシートのうち、厚み0.052mmのプリプレグシートを、強化方向がダミーウェハの0°方向となるように1枚積層した。

すなわち実施例3に関するダミーウェハの積層構成は、一方の主表面側から順に、(230GPa、0°、1層)、(380GPa、90°、1層)、(380GPa、+45°、1層)、(380GPa、−45°、1層)、(230GPa、0°、1層)、(230GPa、90°、2層)、(230GPa、0°、1層)、(380GPa、−45°、1層)、(380GPa、+45°、1層)、(380GPa、90°、1層)および(230GPa、0°、1層)を有する。

上記プリプレグ積層体に対して、実施例1と同様に炭素繊維クロス層をそれぞれの主表面に設けた後、オートクレーブで硬化し、このCFRP板より、厚み0.774mm、直径300mmの円盤状のウェハ基体を得た。

このウエハ基体を用いたこと以外は実施例1と同様にしてダミーウエハを作成した。

(3)機械的物性試験

上記ダミーウェハより、幅20mm×長さ80mm(×厚み0.774mm)の短冊状の試験片を切り出した。試験片の切り出し方向は、ダミーウェハの基準方向が上記試験片の長さ方向と一致するもの(0°試験片)、およびダミーウェハの基準方向に対して90°方向が上記試験片の長さ方向と一致するもの(90°試験片)の2種類とした。上記試験片を使用し、三点曲げ試験により曲げ弾性率を測定した。三点曲げ試験における支点間距離は60mmとした。

表2に示す通り、実施例2におけるダミーウェハは、基準方向および基準方向に対して90°に関する曲げ弾性率の差が小さい、等方性を有していた。

(4)厚み変化

ダミーウェハの中心、および中心から半径方向に30mm、60mm、90mm、120mm、および150mm(ダミーウェハの円周部)の円周について、15°毎に厚みを測定した。厚みの測定点数は、121点となった。最大厚みと最小厚みの差は、0.02mmであり、実施例3のダミーウェハは均一な厚みを有していた。

(5)耐熱性

上記ダミーウエハに、ダミーウエハとほぼ同形状の黒鉛板(質量1kg)を載せた状態で、大気中200℃の電気炉に10分間投入した。その後、炉外に取り出し、10分間室温に放置して空冷するという熱衝撃試験を50サイクル行った。その結果、反りや剥離等の異状は全く生じなかった。また、試験前後の質量変化も全くなかった。

(6)アウトガス検査

真空度7.0×10−3Pa以下の条件により、アウトガス特性を評価した。実施例3のダミーウェハは、質量損失および再凝縮物質量比いずれに関しても良好なアウトガス特性を有していた。

実施例1と同様にエポキシ樹脂組成物を作成した。

(2)ダミーウェハの作製

引張弾性率230GPaのPAN系炭素繊維を一方向に引き揃えて上記(1)で得たエポキシ樹脂組成物に含浸さえて得た一方向プリプレグシート(単位面積当り繊維質量:70g/m2、樹脂含有量:37質量%、厚み0.072mm)を使用した。

積層順に関しては、上記引張弾性率230GPaのPAN系炭素繊維を有する一方向プリプレグシートを、強化方向がダミーウェハの基準方向に対して、順に0°、90°、+45°、−45°、−45°、+45°、90°および0°となるように、それぞれ1枚ずつ、合計8枚積層した。

上記プリプレグ積層体に対して、実施例1と同様に炭素繊維クロス層をそれぞれの主表面に設けた後、オートクレーブで硬化し、このCFRP板より、厚み0.776mm、直径300mmの円盤状のウェハ基体を得た。

このウエハ基体を用いたこと、および加工面に被覆層を設けなかったこと以外は実施例1と同様にダミーウエハを作成した。

実施例1と同様エタノールをしみこませた無塵のクリーンクロスにより加工面を拭いたところ、クリーンクロスに黒い汚れが認められた。加工面以外の面についてはこのような現象は見られなかった。

(3)機械的物性試験

上記ダミーウェハより、幅20mm×長さ80mm(×厚み0.776mm)の短冊状の試験片を切り出した。試験片の切り出し方向は、ダミーウェハの基準方向が上記試験片の長さ方向と一致するもの(0°試験片)、およびダミーウェハの基準方向に対して90°方向が上記試験片の長さ方向と一致するもの(90°試験片)の2種類とした。上記試験片を使用し、三点曲げ試験により曲げ弾性率を測定した。三点曲げ試験における支点間距離は60mmとした。

表1に示す通り、実施例4におけるダミーウェハは、実施例1〜3に比べて、基準方向および基準方向に対して90°に関する曲げ弾性率の差が大きく、剛性に関して異方性が認められた。しかし、ダミーウエハとして使用可能な程度の剛性は備えていた。

Claims (13)

- 炭素繊維強化プラスチックを含むことを特徴とするダミーウエハ。

- 炭素繊維強化プラスチックを含むウエハ基体を有する請求項1記載のダミーウエハ。

- 前記炭素繊維強化プラスチックが、引張弾性率が400GPa以上の炭素繊維を含む請求項2記載のダミーウエハ。

- 前記炭素繊維がピッチ系炭素繊維である請求項3記載のダミーウエハ。

- 前記ウエハ基体が、炭素繊維強化プラスチックからなる層であるCFRP層を複数有する請求項2記載のダミーウエハ。

- 前記ウエハ基体が、炭素繊維が一方向に配向した一方向プリプレグの硬化成形物からなる炭素繊維強化プラスチックからなる層である一次元強化CFRP層を複数有し、

該複数の一次元強化CFRP層のうちの、一部の層の炭素繊維の引張弾性率が、他の層の炭素繊維の引張弾性率よりも高い請求項5記載のダミーウエハ。 - 前記ウエハ基体が、それぞれ主表面側に位置する二つのスキン層と、該二つのスキン層の間に位置するコア層とを有し、

該二つのスキン層は、いずれも、前記一次元強化CFRP層を複数有し、

該二つのスキン層のそれぞれにおいて最も主表面側に位置する一次元強化CFRP層である二つの最外CFRP層の一方の炭素繊維の配向方向を基準方向としたとき、他方の最外CFRP層の炭素繊維の配向方向は該基準方向に対して−20°〜+20°の角度範囲にあり、

該二つの最外CFRP層中の炭素繊維の引張弾性率はいずれも200GPa〜600GPaであり、

該二つのスキン層は、いずれも、該基準方向に対して+75°〜+90°の角度範囲に配向し且つ引張弾性率が400GPa〜1000GPaであっていずれの最外CFRP層の炭素繊維の引張弾性率よりも高い炭素繊維を含有する一次元強化CFRP層および/または該基準方向に対して−75°〜−90°の角度範囲に配向し且つ引張弾性率が400GPa〜1000GPaであっていずれの最外CFRP層の炭素繊維の引張弾性率よりも高い炭素繊維を含有する一次元強化CFRP層を有し、

該コア層は、該基準方向に対して+30°〜+60°の角度範囲に配向し且つ引張弾性率が400GPa〜1000GPaである炭素繊維を含有する一次元強化CFRP層および/または−30°〜−60°の角度範囲に配向し且つ引張弾性率が400GPa〜1000GPaである炭素繊維を含有する一次元強化CFRP層を有する請求項6記載のダミーウエハ。 - 該二つのスキン層のそれぞれの厚さは、該二つのスキン層とコア層の合計の厚さの10%〜45%である請求項7記載のダミーウエハ。

- 炭素繊維強化プラスチックを含むウエハ基体を有するダミーウエハであって、

前記ウェハ基体が、それぞれ主表面側に位置する二つのスキン層と、該二つのスキン層の間に位置するコア層とを有し、

該二つのスキン層は、いずれも、炭素繊維が一方向に配向した一方向プリプレグの硬化成形物からなる炭素繊維強化プラスチックからなる層である一次元強化CFRP層を複数有し、

該二つのスキン層のそれぞれにおいて最も主表面側に位置する一次元強化CFRP層である二つの最外CFRP層の一方の炭素繊維の配向方向を基準方向としたとき、他方の最外CFRP層の炭素繊維の配向方向は該基準方向に対して−20°〜+20°の角度範囲にあり、

該二つの最外CFRP層の炭素繊維の引張弾性率はいずれも200GPa〜600GPaであり、

該二つのスキン層は、いずれも、該基準方向に対して+75°〜+90°の角度範囲に配向し且つ引張弾性率がそのスキン層に含まれる最外CFRP層の炭素繊維の引張弾性率の1.5倍〜3.0倍である炭素繊維を含有する一次元強化CFRP層および/または該基準方向に対して−75°〜−90°の角度範囲に配向し且つ引張弾性率がそのスキン層に含まれる最外CFRP層の炭素繊維の引張弾性率の1.5倍〜3.0倍である炭素繊維を含有する一次元強化CFRP層を有し、

該コア層が、該基準方向に対して−20°〜+20°の角度範囲に配向し引張弾性率が200GPa〜400GPaである炭素繊維を含有する一次元強化CFRP層を有するとともに、該基準方向に対して+75°〜+90°の角度範囲に配向し引張弾性率が200GPa〜400GPaである炭素繊維を含有する一次元強化CFRP層および/または該基準方向に対して−75°〜−90°の角度範囲に配向し引張弾性率が200GPa〜400GPaである炭素繊維を含有する一次元強化CFRP層を有することを特徴とするダミーウエハ。 - 前記二つのスキン層の少なくとも一方が、更に、前記基準方向に対して+30°〜+60°の角度範囲に配向し且つ引張弾性率がそのスキン層に含まれる最外CFRP層の炭素繊維の引張弾性率の1.5倍〜3.0倍である炭素繊維を含有する一次元強化CFRP層および/または前記基準方向に対して−30°〜−60°の角度範囲に配向し且つ引張弾性率がそのスキン層に含まれる最外CFRP層の炭素繊維の引張弾性率の1.5倍〜3.0倍である炭素繊維を含有する一次元強化CFRP層を有する請求項9記載のダミーウエハ。

- さらに、それぞれの主表面に炭素繊維クロス層を有する請求項6〜10の何れか一項記載のダミーウェハ。

- 前記炭素繊維強化プラスチックに含まれるマトリックス樹脂が、硬化剤としてジアミノジフェニルスルホンを含むエポキシ樹脂組成物を含む請求項1〜11の何れか一項記載のダミーウエハ。

- 前記ウエハ基体が加工面を有し、

該加工面を被覆する、極性溶媒に対して耐性を有しかつ70℃以下の温度で硬化する樹脂からなる被覆層を有する請求項2〜12の何れか一項記載のダミーウエハ。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003096293 | 2003-03-31 | ||

| JP2003096293 | 2003-03-31 | ||

| PCT/JP2004/004514 WO2004088733A1 (ja) | 2003-03-31 | 2004-03-30 | ダミーウエハ |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPWO2004088733A1 true JPWO2004088733A1 (ja) | 2006-07-06 |

| JP4599293B2 JP4599293B2 (ja) | 2010-12-15 |

Family

ID=33127479

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005504241A Expired - Fee Related JP4599293B2 (ja) | 2003-03-31 | 2004-03-30 | ダミーウエハ |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20060186404A1 (ja) |

| EP (1) | EP1610360A4 (ja) |

| JP (1) | JP4599293B2 (ja) |

| KR (1) | KR20050113267A (ja) |

| CN (1) | CN1768414A (ja) |

| TW (1) | TW200511473A (ja) |

| WO (1) | WO2004088733A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2019140142A (ja) * | 2018-02-06 | 2019-08-22 | 信越ポリマー株式会社 | ダミーウェーハ |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20090142645A1 (en) * | 2007-11-30 | 2009-06-04 | Valtion Teknillinen Tutkimuskeskus | Bipolar plate, method for producing bipolar plate and PEM fuel cell |

| US10618068B2 (en) | 2017-01-06 | 2020-04-14 | Jamco Corporation | Method for applying insulative coating to carbon-fiber exposed end of composite material part using dispenser device |

| JP6993092B2 (ja) * | 2017-03-27 | 2022-02-04 | 本田技研工業株式会社 | 繊維強化樹脂製品 |

| CN108666233B (zh) * | 2017-03-31 | 2021-02-05 | 上海新昇半导体科技有限公司 | 一种可用作挡片或控片的晶片制备方法及晶片 |

| US11192988B2 (en) * | 2019-02-13 | 2021-12-07 | Kompozitor Kft. | Phenol-furan resin composition |

| US11035898B1 (en) * | 2020-05-11 | 2021-06-15 | International Test Solutions, Inc. | Device and method for thermal stabilization of probe elements using a heat conducting wafer |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11124693A (ja) * | 1997-10-20 | 1999-05-11 | Nippon Steel Corp | 精密機器用部材 |

| JP2000272040A (ja) * | 1999-03-29 | 2000-10-03 | Kawasaki Heavy Ind Ltd | 高強度繊維強化複合材料及びその製造方法 |

| JP2002274948A (ja) * | 2001-03-23 | 2002-09-25 | Toshiba Ceramics Co Ltd | 半導体熱処理用シリコン−炭化ケイ素複合部材 |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4956411A (en) * | 1988-02-05 | 1990-09-11 | Mitsubishi Rayon Company, Ltd. | Epoxy resin composition for composite material from m- or o-substituted triglycidylaminophenols, diaminodiphenylsulfone and latent curing agents |

| US5151327A (en) * | 1990-03-15 | 1992-09-29 | Nitto Denko Corporation | Adhesive sheet for reinforcing thin rigid plates |

| TW252128B (ja) * | 1992-02-07 | 1995-07-21 | Nippon Steel Corp | |

| US5447785A (en) * | 1993-03-02 | 1995-09-05 | Toray Industries, Inc. | Cloth prepreg, process for producing the same and reinforcing fabric |

| JPH1012692A (ja) * | 1996-06-25 | 1998-01-16 | Nisshinbo Ind Inc | ダミーウエハ |

| JP3641553B2 (ja) * | 1998-06-16 | 2005-04-20 | 新日本石油株式会社 | 繊維強化複合材料成形体 |

| JP2000091171A (ja) * | 1998-09-09 | 2000-03-31 | Bridgestone Corp | ウェハ |

| US6177143B1 (en) * | 1999-01-06 | 2001-01-23 | Allied Signal Inc | Electron beam treatment of siloxane resins |

| JP2000343476A (ja) * | 1999-06-09 | 2000-12-12 | Nippon Mitsubishi Oil Corp | 搬送用部材 |

| DE10018290B4 (de) * | 2000-04-13 | 2004-07-15 | Elringklinger Ag | Zylinderkopfdichtung und Verfahren zu ihrer Herstellung |

| DE60118085T2 (de) * | 2000-12-27 | 2006-11-02 | Toshiba Ceramics Co., Ltd. | Silicium/Siliciumkarbid-Komposit und Verfahren zur Herstellung desselben |

| JP2003068594A (ja) * | 2001-08-29 | 2003-03-07 | Tokai Carbon Co Ltd | SiCダミーウエハ及びその製造方法 |

| US6703116B2 (en) * | 2001-09-19 | 2004-03-09 | Nippon Mitsubishi Oil Corporation | CFRP component for use in conveyor with its processed surface coated and method of coating |

| US6815037B2 (en) * | 2001-09-19 | 2004-11-09 | Nippon Mitsubishi Oil Corporation | Carrier member made of a UV resistant fiber-reinforced composite material and process for producing thereof |

-

2004

- 2004-03-29 TW TW093108555A patent/TW200511473A/zh unknown

- 2004-03-30 KR KR1020057018403A patent/KR20050113267A/ko not_active Ceased

- 2004-03-30 US US10/549,981 patent/US20060186404A1/en not_active Abandoned

- 2004-03-30 CN CNA2004800090784A patent/CN1768414A/zh active Pending

- 2004-03-30 JP JP2005504241A patent/JP4599293B2/ja not_active Expired - Fee Related

- 2004-03-30 WO PCT/JP2004/004514 patent/WO2004088733A1/ja not_active Ceased

- 2004-03-30 EP EP04724415A patent/EP1610360A4/en not_active Withdrawn

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11124693A (ja) * | 1997-10-20 | 1999-05-11 | Nippon Steel Corp | 精密機器用部材 |

| JP2000272040A (ja) * | 1999-03-29 | 2000-10-03 | Kawasaki Heavy Ind Ltd | 高強度繊維強化複合材料及びその製造方法 |

| JP2002274948A (ja) * | 2001-03-23 | 2002-09-25 | Toshiba Ceramics Co Ltd | 半導体熱処理用シリコン−炭化ケイ素複合部材 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2019140142A (ja) * | 2018-02-06 | 2019-08-22 | 信越ポリマー株式会社 | ダミーウェーハ |

Also Published As

| Publication number | Publication date |

|---|---|

| EP1610360A4 (en) | 2010-07-14 |

| TW200511473A (en) | 2005-03-16 |

| KR20050113267A (ko) | 2005-12-01 |

| CN1768414A (zh) | 2006-05-03 |

| EP1610360A1 (en) | 2005-12-28 |

| JP4599293B2 (ja) | 2010-12-15 |

| US20060186404A1 (en) | 2006-08-24 |

| WO2004088733A1 (ja) | 2004-10-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7871705B2 (en) | Carbon fiber composite transfer member with reflective surfaces | |

| EP2314434A2 (en) | Intermediate material for FRP molding and fabrication process therefor | |

| JP4989402B2 (ja) | 中空型デバイス封止用樹脂組成物シートおよびそれを用いて封止した中空型デバイス | |

| JP4599293B2 (ja) | ダミーウエハ | |

| US8703244B2 (en) | Prepreg and method of manufacturing the prepreg | |

| JP2010524241A (ja) | 基板を搬送するためのエンドエフェクタおよびロボット | |

| CN101181828A (zh) | 纤维增强复合材料成型用中间材料及其成型方法 | |

| US20150274913A1 (en) | Prepreg, carbon-fiber-reinforced composite material, and robot hand | |

| KR20190127685A (ko) | 프리프레그 및 섬유 강화 복합 재료 | |

| KR20220116189A (ko) | 적층체 및 이의 제조 방법 및 자동차용 외장재 | |

| JP7354841B2 (ja) | プリプレグ、離型シート付プリプレグ、プリプレグ積層体、繊維強化複合材料、およびプリプレグの製造方法 | |

| WO2012063641A1 (ja) | インクジェットヘッドおよびインクジェットヘッドの製造方法 | |

| EP1451854B1 (en) | Wafer transfer member with electric conductivity and its manufacturing method | |

| CN103608378B (zh) | 具有化学可调节流变学的聚合物配制品用于预浸料和由复合材料制成的物品的制造 | |

| CN111699211A (zh) | 可用于制备低空隙含量纤维增强复合材料的预浸料片材和预浸料堆叠体 | |

| JP2008088277A (ja) | 熱又は放射線硬化用樹脂組成物及びプリプレグ | |

| JPH1158224A (ja) | 研磨治具及びその製造方法 | |

| JP3907400B2 (ja) | ダミーウェハー | |

| JP2001291757A (ja) | 加工面を被覆処理したcfrp製搬送用部材およびその処理方法 | |

| JP3907402B2 (ja) | ダミーウェハー | |

| JP3907401B2 (ja) | ダミーウェハー | |

| JP2004207263A (ja) | ウェハボンディングシート、ウェハ積層体および半導体装置 | |

| JP2008305839A (ja) | 搬送用治具 | |

| WO2025143031A1 (ja) | 積層体とその製造方法、搬送ハンド、搬送装置及び半導体製造装置 | |

| JP2008155304A (ja) | 研磨用保持材 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20061012 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100901 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100927 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4599293 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131001 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |