JP7616629B2 - 硬化物、硬化性樹脂組成物、硬化物の製造方法 - Google Patents

硬化物、硬化性樹脂組成物、硬化物の製造方法 Download PDFInfo

- Publication number

- JP7616629B2 JP7616629B2 JP2020060240A JP2020060240A JP7616629B2 JP 7616629 B2 JP7616629 B2 JP 7616629B2 JP 2020060240 A JP2020060240 A JP 2020060240A JP 2020060240 A JP2020060240 A JP 2020060240A JP 7616629 B2 JP7616629 B2 JP 7616629B2

- Authority

- JP

- Japan

- Prior art keywords

- cured product

- resin composition

- curable resin

- general formula

- epoxy compound

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02W—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO WASTEWATER TREATMENT OR WASTE MANAGEMENT

- Y02W30/00—Technologies for solid waste management

- Y02W30/50—Reuse, recycling or recovery technologies

- Y02W30/62—Plastics recycling; Rubber recycling

Landscapes

- Compositions Of Macromolecular Compounds (AREA)

- Epoxy Resins (AREA)

Description

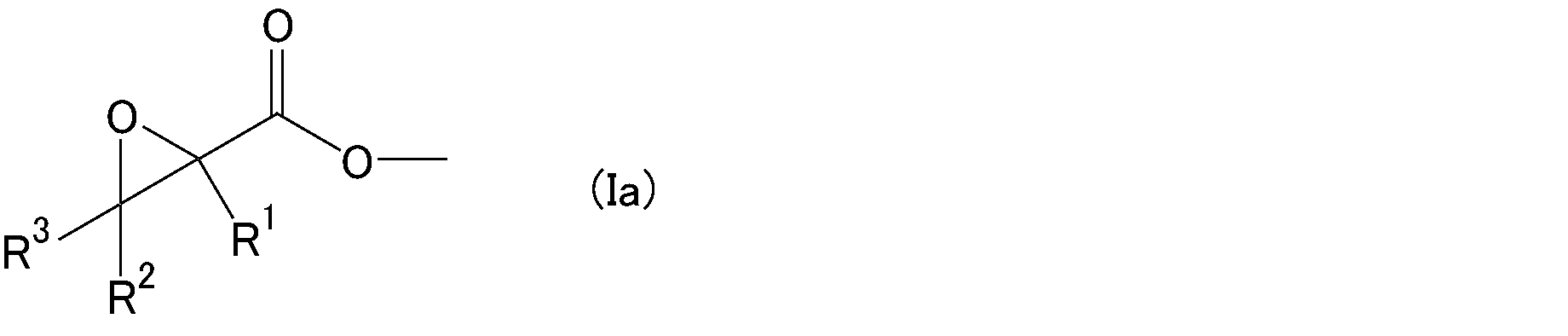

で表されるグリシド酸エステル基を1以上有するエポキシ化合物の硬化物であって、アルカリ性水溶液又はリパーゼ含有水溶液により分解可能である硬化物に関する。

本発明は、下記一般式(Ia):

で表されるグリシド酸エステル基を1以上有するエポキシ化合物の硬化物であって、アルカリ性水溶液又はリパーゼ含有水溶液により分解可能である硬化物に関する。

グリシド酸エステル基を1以上有するエポキシ化合物は、下記一般式(II):

(Ia)m-A :(II)

により表される。

(Ia)m-A-(Ib)n (III)

で表される。nは分子中の(メタ)アクリル酸エステル基の数を示し、0~6の整数である。m+nは2~6であり、2~4が好ましく、2~3がより好ましく、2が最も好ましい。

本発明の硬化物は、グリシド酸エステル基を有するエポキシ化合物の硬化物であるため、アルカリ性水溶液又はリパーゼ含有水溶液により分解または物性低下させることが可能である。

重量変化率(%)=(試験後の試験片重量)÷(試験前の試験片重量)×100

膨潤率(%)=(試験後の試験片重量)÷(試験前の試験片重量)×100

試験片の白化は、膨潤が始まっていることを示し、その日数が少ないほど、分解が早いと判断できる。

本発明の硬化性樹脂組成物は、前述した硬化物を製造するためのものである。硬化性樹脂組成物は、前記エポキシ化合物、および硬化剤を含むことが好ましい。

硬化剤は、エポキシ樹脂の硬化に用いられる硬化剤であれば特に限定されず、例えば、アミン系硬化剤、酸無水物、フェノール系硬化剤、チオール系硬化剤、カルボン酸、アルコール系硬化剤等が挙げられる。

硬化性樹脂組成物は、前記エポキシ化合物および硬化剤に加えて、第2のエポキシ化合物、充填剤、硬化促進剤、有機溶剤、消泡剤等を含んでいてもよい。

本発明の硬化物の用途としては、接着剤、粘着剤、塗料、複合材料のマトリクス樹脂、注形材料、封止材料、フォトレジスト等が挙げられる。本発明の硬化性樹脂組成物を接着剤や塗料に用いる場合、一液型とすることも、二液型とすることもできる。二液型の場合は、硬化性樹脂組成物と硬化剤とをそれぞれに別液とすればよい。また、本発明の硬化物は分解性を有するため、易解体性接着剤にも応用できる。

1.エポキシ化合物

・グリシド酸エステル1(製造例1で製造)

・グリシド酸エステル2(製造例2で製造)

・ネオペンチルグリコールジグリシジルエーテル(東京化成工業製;グリシジルエーテル)

2.硬化剤

・イソホロンジアミン(IPDA)(東京化成工業製)

・ジエチレントリアミン(DETA)(東京化成工業製)

・ドデシルコハク酸無水物(DSA)(東京化成工業製)

・4-メチルシクロヘキサン-1,2-ジカルボン酸無水物(MHHPA)(東京化成工業製)

・メチルテトラヒドロ無水フタル酸(Me-THPA)(東京化成工業製)

3.硬化促進剤

・トリフェニルホスフィン(PPh3)(関東化学製)

・2-エチル-4-メチルイミダゾール(EMI)(東京化成工業製)

4.酵素

・リパーゼ(シグマ製、ブタ膵臓由来)

5.消泡剤

・DOWSIL56Additive(ダウ製)

(製造例1)グリシド酸エステル1

ナスフラスコにネオペンチルグリコールジアクリレート(東京化成工業製、2.12g、10.0mmol)、テトラヘキシルアンモニウムブロミド(東京化成工業製、1.39g)及び5wt%の次亜塩素酸ナトリウム水溶液(関東化学製、47.6g)を加え、40℃のオイルバス中で1時間撹拌させた。反応終了後、分液ロートに移し、ジエチルエーテル(15mL)と飽和クエン酸ナトリウム水溶液(15mL)を加えて洗浄し、水相を取り除いた後、有機相を硫酸マグネシウムで乾燥した。ろ過後、ジエチルエーテルとヘキサン(体積比2:1)のシリカゲルカラムクロマトグラフィーで精製することで、無色透明の液体としてネオペンジルグリコールジグリシデートを0.678g(収率27.8%)で得た。

ナスフラスコにアクリル酸ブチル(2.50g、18.9mmol)、相間移動触媒として塩化ベンジルトリブチルアンモニウム(0.590g、1.90mmol)、および酢酸エチル(12.5g)を入れ、この混合溶液に、室温で撹拌させながら5%次亜塩素酸ナトリウム水溶液(45.2g)を加えたのちに、9時間撹拌して反応させた。反応液を分離し、有機層を1%チオ硫酸ナトリウム水溶液、10%硫酸ナトリウム水溶液で順次洗浄し、有機層を硫酸マグネシウムで乾燥した。揮発分を減圧留去して、目的物を2.32g得た(16.1mmol、収率85.2%)。

エポキシ化合物、硬化剤、硬化促進剤を表1~2に記載の重量比で混合して真空脱泡し、硬化性樹脂組成物を作製した。実施例1~6、比較例1については、硬化性樹脂組成物を試験片1の型に流し込んだ。実施例7~9、比較例2~3については、硬化性樹脂組成物を試験片2の型に流し込んだ。その後、表1~2に記載の硬化時間および硬化温度により硬化させた。

試験片1の寸法:5×5×1mm(L×W×T)

試験片2の寸法:10×5×1mm(L×W×T)

(4-1)ガラス転移温度

セイコー電子工業製DSC6200を用い、窒素雰囲気下、昇温速度毎分10℃で測定を行った。室温から120℃まで昇温させて10分間保持する第一昇温過程の後、毎分10℃で-40℃まで降温し、10分間保持後、続く第二昇温過程におけるベースラインシフトの中点をガラス転移温度とした。

(実施例1~6、比較例1)

試験片を表1に記載の水、または各種水溶液中に浸漬した。試験片重量変化を経時的に追跡し、試験片が完全に溶解するまでに要した日数を計測した。リパーゼを用いた生分解は、37℃の0.1Mリン酸緩衝液(pH7.2)中で行った。

重量減少率(%)=((試験前の試験片重量)-(試験後の試験片重量))÷(試験前の試験片重量)×100

試験片を表2に記載の水、または各種水溶液中に浸漬した。表2に記載の温度で7日間経過後の重量変化率を測定した。リパーゼを用いた生分解は、37℃の0.1Mリン酸緩衝液(pH7.2)中で行い、膨潤率を測定し、膨潤率が110%を超えるまでに要した日数を計測した。さらに、試験片の外観の観察を行い、試験片が白化し始めるまでの日数を計測した。80日の時点で膨潤率が110%に到達しない場合、外観変化が見られない場合は、変化なしと判断した。試験片の白化は、膨潤が始まっていることを示していると考えられ、白化が開始するまでの日数が少ないほど、分解が早いと判断できる。

重量変化率(%)=(試験後の試験片重量)÷(試験前の試験片重量)×100

膨潤率(%)=(試験後の試験片重量)÷(試験前の試験片重量)×100

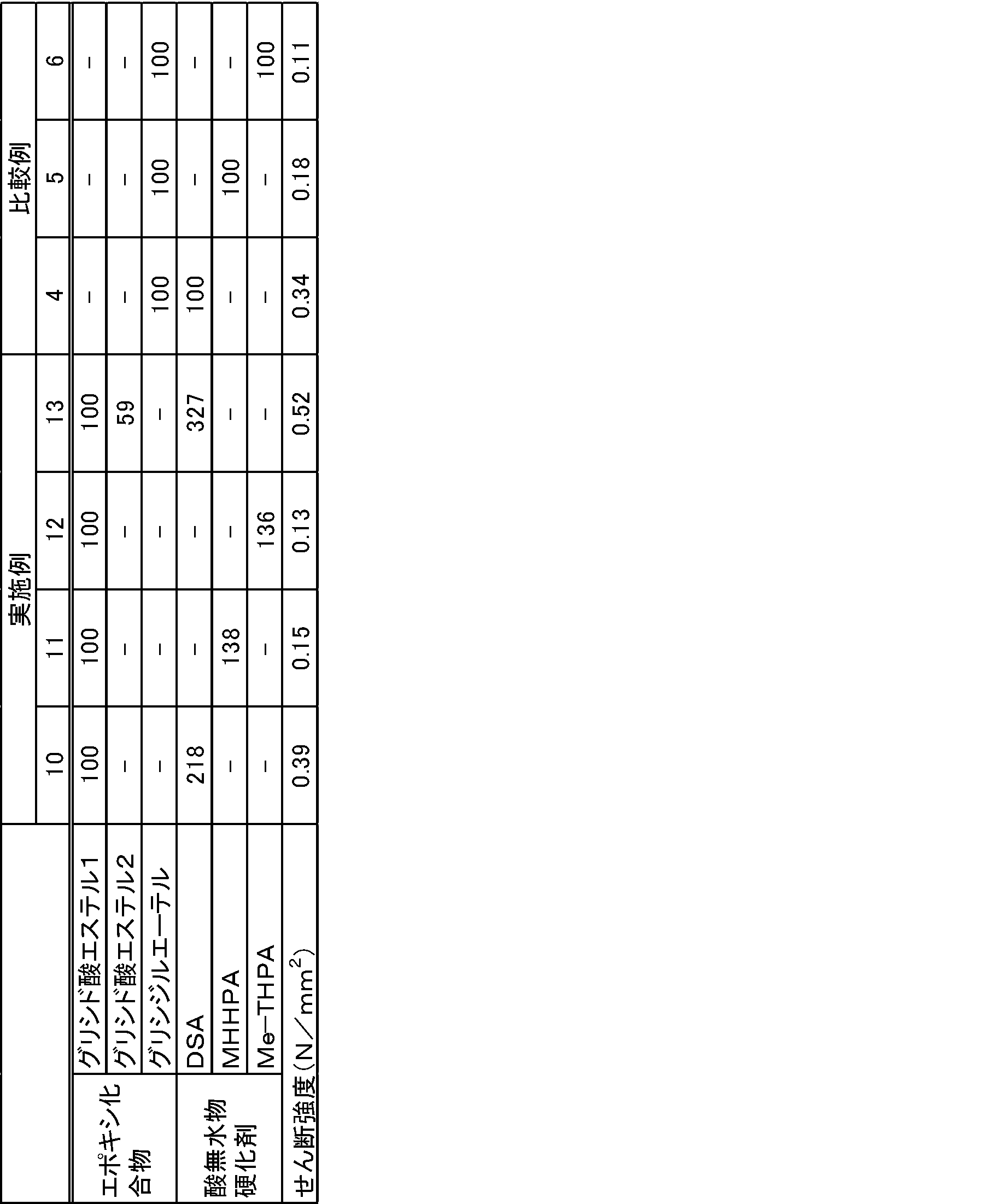

(実施例10~13、比較例4~6)

表3に記載の重量比のエポキシ化合物と酸無水物硬化剤に、エポキシ化合物と酸無水物硬化剤の総量に対して1重量パーセントのEMIと0.5重量パーセントの消泡剤を加えた接着剤組成物を作製した。縦×横×厚さが10cm×2.5cm×10mmのシクロオレフィンポリマー板又はステンレス板の縦方向の端から1.5cmまでの領域に接着剤組成物を塗布した。ここに同じ試験片を逆向きに重ね、100℃で15時間加熱して接着した。接着強度を多目的材料試験機(井元製作所製IMC―90FE型)を用いた引っ張り試験(室温、毎分5mm)によって評価した。

(実施例14)

実施例10と同様に作製した接着剤組成物で接着面積を5cm×2.5cmとしたL字型のステンレス試験片2枚を100℃にて15時間加熱しながら接着した。接着したT字型の試験片の接着強度を多目的材料試験機(井元製作所製IMC―90FE型)を用いた引っ張り試験(室温、毎分5mm)によって評価した。その結果、最大荷重である2000Nでも接着状態が維持され、剥離も破壊も起きなかった。

Claims (5)

- エポキシ化合物がグリシド酸エステル基を2以上有する、請求項1に記載の分解方法。

- 前記硬化物が、アミン系硬化剤、又は酸無水物硬化剤を含む硬化性樹脂組成物の硬化物である、

請求項1または2に記載の分解方法。 - 前記硬化性樹脂組成物が、さらに硬化促進剤を含む請求項3に記載の分解方法。

- 前記硬化物が、前記硬化性樹脂組成物を120℃以下で加熱することにより得られた硬化物である、請求項3または4に記載の分解方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2020060240A JP7616629B2 (ja) | 2020-03-30 | 2020-03-30 | 硬化物、硬化性樹脂組成物、硬化物の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2020060240A JP7616629B2 (ja) | 2020-03-30 | 2020-03-30 | 硬化物、硬化性樹脂組成物、硬化物の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2021155676A JP2021155676A (ja) | 2021-10-07 |

| JP7616629B2 true JP7616629B2 (ja) | 2025-01-17 |

Family

ID=77919574

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2020060240A Active JP7616629B2 (ja) | 2020-03-30 | 2020-03-30 | 硬化物、硬化性樹脂組成物、硬化物の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP7616629B2 (ja) |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015214497A (ja) | 2014-05-08 | 2015-12-03 | 国立大学法人山形大学 | 新規多官能グリシド酸エステル化合物及びその製法ならびにそれを用いたポリマー |

| JP2016124995A (ja) | 2015-01-05 | 2016-07-11 | ナガセケムテックス株式会社 | 吸水性樹脂架橋剤、吸水剤及びその製造方法 |

| CN105821707A (zh) | 2016-03-21 | 2016-08-03 | 江苏九洲环保技术有限公司 | 多活性官能团涂料增强剂及其制备方法 |

| JP2019196315A (ja) | 2018-05-07 | 2019-11-14 | ナガセケムテックス株式会社 | 反応性組成物 |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0858248A (ja) * | 1994-08-26 | 1996-03-05 | Konica Corp | 色素受像材料及び画像形成方法 |

-

2020

- 2020-03-30 JP JP2020060240A patent/JP7616629B2/ja active Active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015214497A (ja) | 2014-05-08 | 2015-12-03 | 国立大学法人山形大学 | 新規多官能グリシド酸エステル化合物及びその製法ならびにそれを用いたポリマー |

| JP2016124995A (ja) | 2015-01-05 | 2016-07-11 | ナガセケムテックス株式会社 | 吸水性樹脂架橋剤、吸水剤及びその製造方法 |

| CN105821707A (zh) | 2016-03-21 | 2016-08-03 | 江苏九洲环保技术有限公司 | 多活性官能团涂料增强剂及其制备方法 |

| JP2019196315A (ja) | 2018-05-07 | 2019-11-14 | ナガセケムテックス株式会社 | 反応性組成物 |

Non-Patent Citations (1)

| Title |

|---|

| Liu, Qiang; Su, Rong-Chuan; Yi, Wen-Jing; Zhao, Zhi-Gang,Biodegradable poly(amino ester) with aromatic backbone as efficient nonviral gene delivery vectors,Molecules,2017年,22(4),566/1-566/12 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2021155676A (ja) | 2021-10-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8372926B2 (en) | Fatty acid monomers to reduce emissions and toughen polymers | |

| JP2009051954A (ja) | 光および加熱硬化性組成物とその硬化物 | |

| JP2022180364A (ja) | 硬化剤及びその用途 | |

| JP2014513195A (ja) | 高い熱安定性とじん性を示すエポキシ樹脂 | |

| TWI520980B (zh) | The epoxy resin composition and cured | |

| CN106029731B (zh) | 固化性树脂组合物 | |

| JP2003212956A (ja) | エポキシ(メタ)アクリレート、その製造方法、活性エネルギー線硬化型エポキシ(メタ)アクリレート組成物、硬化物及びその用途 | |

| JP7616629B2 (ja) | 硬化物、硬化性樹脂組成物、硬化物の製造方法 | |

| JP7082520B2 (ja) | 反応性組成物 | |

| WO2017169661A1 (ja) | 光硬化性樹脂組成物、及びその硬化物 | |

| JPWO2017098875A1 (ja) | モルタル組成物及びその製造方法、コンクリート構造体、並びにコンクリート躯体の下地調整方法 | |

| JPH05105862A (ja) | 二液型接着剤 | |

| JP5719831B2 (ja) | エポキシアクリレート、アクリル系組成物、硬化物及びその製造法 | |

| EP3326784A1 (en) | Composition for lining | |

| JP6719310B2 (ja) | (メタ)アクリレート化合物、その合成方法および該(メタ)アクリレート化合物の利用 | |

| JP5620858B2 (ja) | エポキシアクリレート、アクリル系組成物、硬化物及びその製造法 | |

| KR102781130B1 (ko) | 에폭시 수지 조성물 및 수지 경화물 | |

| CN106414544B (zh) | 固化性树脂组合物 | |

| JP6710892B2 (ja) | 硬化性樹脂組成物 | |

| WO2016114268A1 (ja) | 硬化性樹脂組成物 | |

| JP3212894B2 (ja) | 成形材料用樹脂組成物および該組成物を用いた成形材料 | |

| JP2005298556A (ja) | 低臭気型硬化性樹脂組成物 | |

| JP3209537B2 (ja) | 硬化性樹脂組成物 | |

| WO2023218702A1 (ja) | 硬化剤及びその用途 | |

| KR20250178442A (ko) | 폴리에스테르-아크릴 블록 공중합체, 이를 포함하는 에폭시 수지 조성물 및 이의 경화물 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20200430 |

|

| A80 | Written request to apply exceptions to lack of novelty of invention |

Free format text: JAPANESE INTERMEDIATE CODE: A80 Effective date: 20200414 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20200430 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20230309 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20231121 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20231122 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20240119 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20240215 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20240514 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20240710 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20240809 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20240823 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20240809 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20241203 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20241223 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7616629 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |