JP7589682B2 - 膜形成用組成物、レジスト下層膜、膜形成方法、レジストパターン形成方法、有機下層膜反転パターン形成方法、膜形成用組成物の製造方法及び金属含有膜パターン形成方法 - Google Patents

膜形成用組成物、レジスト下層膜、膜形成方法、レジストパターン形成方法、有機下層膜反転パターン形成方法、膜形成用組成物の製造方法及び金属含有膜パターン形成方法 Download PDFInfo

- Publication number

- JP7589682B2 JP7589682B2 JP2021522832A JP2021522832A JP7589682B2 JP 7589682 B2 JP7589682 B2 JP 7589682B2 JP 2021522832 A JP2021522832 A JP 2021522832A JP 2021522832 A JP2021522832 A JP 2021522832A JP 7589682 B2 JP7589682 B2 JP 7589682B2

- Authority

- JP

- Japan

- Prior art keywords

- film

- forming

- compound

- metal

- pattern

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/004—Photosensitive materials

- G03F7/09—Photosensitive materials characterised by structural details, e.g. supports, auxiliary layers

- G03F7/094—Multilayer resist systems, e.g. planarising layers

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/004—Photosensitive materials

- G03F7/09—Photosensitive materials characterised by structural details, e.g. supports, auxiliary layers

- G03F7/11—Photosensitive materials characterised by structural details, e.g. supports, auxiliary layers having cover layers or intermediate layers, e.g. subbing layers

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D5/00—Coating compositions, e.g. paints, varnishes or lacquers, characterised by their physical nature or the effects produced; Filling pastes

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/20—Exposure; Apparatus therefor

- G03F7/2002—Exposure; Apparatus therefor with visible light or UV light, through an original having an opaque pattern on a transparent support, e.g. film printing, projection printing; by reflection of visible or UV light from an original such as a printed image

- G03F7/2004—Exposure; Apparatus therefor with visible light or UV light, through an original having an opaque pattern on a transparent support, e.g. film printing, projection printing; by reflection of visible or UV light from an original such as a printed image characterised by the use of a particular light source, e.g. fluorescent lamps or deep UV light

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/20—Exposure; Apparatus therefor

- G03F7/2041—Exposure; Apparatus therefor in the presence of a fluid, e.g. immersion; using fluid cooling means

- G03F7/2043—Exposure; Apparatus therefor in the presence of a fluid, e.g. immersion; using fluid cooling means with the production of a chemical active agent from a fluid, e.g. an etching agent; with meterial deposition from the fluid phase, e.g. contamination resists

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/26—Processing photosensitive materials; Apparatus therefor

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/26—Processing photosensitive materials; Apparatus therefor

- G03F7/30—Imagewise removal using liquid means

- G03F7/32—Liquid compositions therefor, e.g. developers

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/26—Processing photosensitive materials; Apparatus therefor

- G03F7/40—Treatment after imagewise removal, e.g. baking

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/027—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Engineering & Computer Science (AREA)

- Architecture (AREA)

- Structural Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Materials Engineering (AREA)

- Wood Science & Technology (AREA)

- Organic Chemistry (AREA)

- Materials For Photolithography (AREA)

- Photosensitive Polymer And Photoresist Processing (AREA)

- Exposure Of Semiconductors, Excluding Electron Or Ion Beam Exposure (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

Description

組成物(J)は、[A]化合物と、[X]化合物と、[C]溶媒とを含有する。組成物(J)は、本発明の効果を損なわない範囲において、その他の任意成分を含有していてもよい。

[A]化合物は、金属アルコキシド(以下、「[M]化合物」ともいう)、[M]化合物の加水分解縮合物、又はこれらの混合物である。ここで「加水分解縮合」とは、[M]化合物が有するアルコキシ基が加水分解して-OHに変換され、得られた2個の-OHから脱水縮合により1個の水分子が脱離して-O-結合が形成される反応をいう。組成物(J)は、1種又は2種以上の[A]化合物を含有することができる。

第3族の金属原子(L)としては、スカンジウム、イットリウム、ランタン等のランタノイドに属する原子、アクチニウム等のアクチノイドに属する原子などが、

第4族の金属原子(L)としては、チタン、ジルコニウム、ハフニウム等が、

第5族の金属原子(L)としては、バナジウム、ニオブ、タンタル等が、

第6族の金属原子(L)としては、クロム、モリブデン、タングステン等が、

第7族の金属原子(L)としては、マンガン、レニウム等が、

第8族の金属原子(L)としては、鉄、ルテニウム、オスミウム等が、

第9族の金属原子(L)としては、コバルト、ロジウム、イリジウム等が、

第10族の金属原子(L)としては、ニッケル、パラジウム、白金等が、

第11族の金属原子(L)としては、銅、銀、金等が、

第12族の金属原子(L)としては、亜鉛、カドミウム、水銀等が、

第13族の金属原子(L)としては、アルミニウム、ガリウム、インジウム、タリウム等が、

第14族の金属原子(L)としては、スズ、鉛等が挙げられる。

チタンを含む化合物として、ジイソプロポキシビス(2,4-ペンタンジオナート)チタン(IV)、テトラn-ブトキシチタン(IV)、テトラn-プロポキシチタン(IV)、テトライソプロポキシチタン(IV)、トリn-ブトキシモノステアレートチタン(IV)、チタン(IV)ブトキシドオリゴマー、アミノプロピルトリメトキシチタン(IV)、トリエトキシモノ(2,4-ペンタンジオナート)チタン(IV)、トリn-プロポキシモノ(2,4-ペンタンジオナート)チタン(IV)、トリイソプロポキシモノ(2,4-ペンタンジオナート)チタン、ジn-ブトキシビス(2,4-ペンタンジオナート)チタン(IV)等が、

ジルコニウムを含む化合物として、ジブトキシビス(エチルアセトアセテート)ジルコニウム(IV)、ジn-ブトキシビス(2,4-ペンタンジオナート)ジルコニウム(IV)、テトラn-ブトキシジルコニウム(IV)、テトラn-プロポキシジルコニウム(IV)、テトライソプロポキシジルコニウム(IV)、アミノプロピルトリエトキシジルコニウム(IV)、2-(3,4-エポキシシクロヘキシル)エチルトリメトキシジルコニウム(IV)、γ-グリシドキシプロピルトリメトキシジルコニウム(IV)、3-イソシアノプロピルトリメトキシジルコニウム(IV)、トリエトキシモノ(2,4-ペンタンジオナート)ジルコニウム(IV)、トリn-プロポキシモノ(2,4-ペンタンジオナート)ジルコニウム(IV)、トリイソプロポキシモノ(2,4-ペンタンジオナート)ジルコニウム(IV)、トリ(3-メタクリロキシプロピル)メトキシジルコニウム(IV)、トリ(3-アクリロキシプロピル)メトキシジルコニウム(IV)等が、

ハフニウムを含む化合物として、ジイソプロポキシビス(2,4-ペンタンジオナート)ハフニウム(IV)、テトラブトキシハフニウム(IV)、テトライソプロポキシハフニウム(IV)、テトラエトキシハフニウム(IV)、ジクロロビス(シクロペンタジエニル)ハフニウム(IV)等が、

タンタルを含む化合物として、テトラブトキシタンタル(IV)、ペンタブトキシタンタル(V)、ペンタエトキシタンタル(V)等が、

タングステンを含む化合物として、テトラブトキシタングステン(IV)、ペンタブトキシタングステン(V)、ペンタメトキシタングステン(V)、ヘキサブトキシタングステン(VI)、ヘキサエトキシタングステン(VI)、ジクロロビス(シクロペンタジエニル)タングステン(IV)等が、

鉄を含む化合物として、塩化鉄(III)等が、

ルテニウムを含む化合物として、ジアセタト[(S)-(-)-2,2’-ビス(ジフェニルホスフィノ)-1,1’-ビナフチル]ルテニウム(II)等が、

コバルトを含む化合物として、ジクロロ[エチレンビス(ジフェニルホスフィン)]コバルト(II)等が、

亜鉛を含む化合物として、ジイソプロポキシ亜鉛(II)、酢酸亜鉛(II)等が、

アルミニウムを含む化合物として、トリイソプロポキシアルミニウム(III)、ジイソプロポキシエチルアセトアセテートアルミニウム(III)、酢酸アルミニウム(III)等が、

インジウムを含む化合物として、酢酸インジウム(III)、トリイソプロポキシインジウム(III)等が、

スズを含む化合物として、テトラエチルジアセトキシスタノキサン、テトラブトキシスズ(IV)、テトライソプロポキシスズ(IV)、t-ブチルトリス(ジエチルアミド)スズ(IV)等が、

ゲルマニウムを含む化合物として、テトライソプロポキシゲルマニウム(IV)等が挙げられる。

[X]化合物は、[X1]化合物、[X2]化合物又はこれらの混合物である。組成物(J)は、1種又は2種以上の[X]化合物を含有することができる。

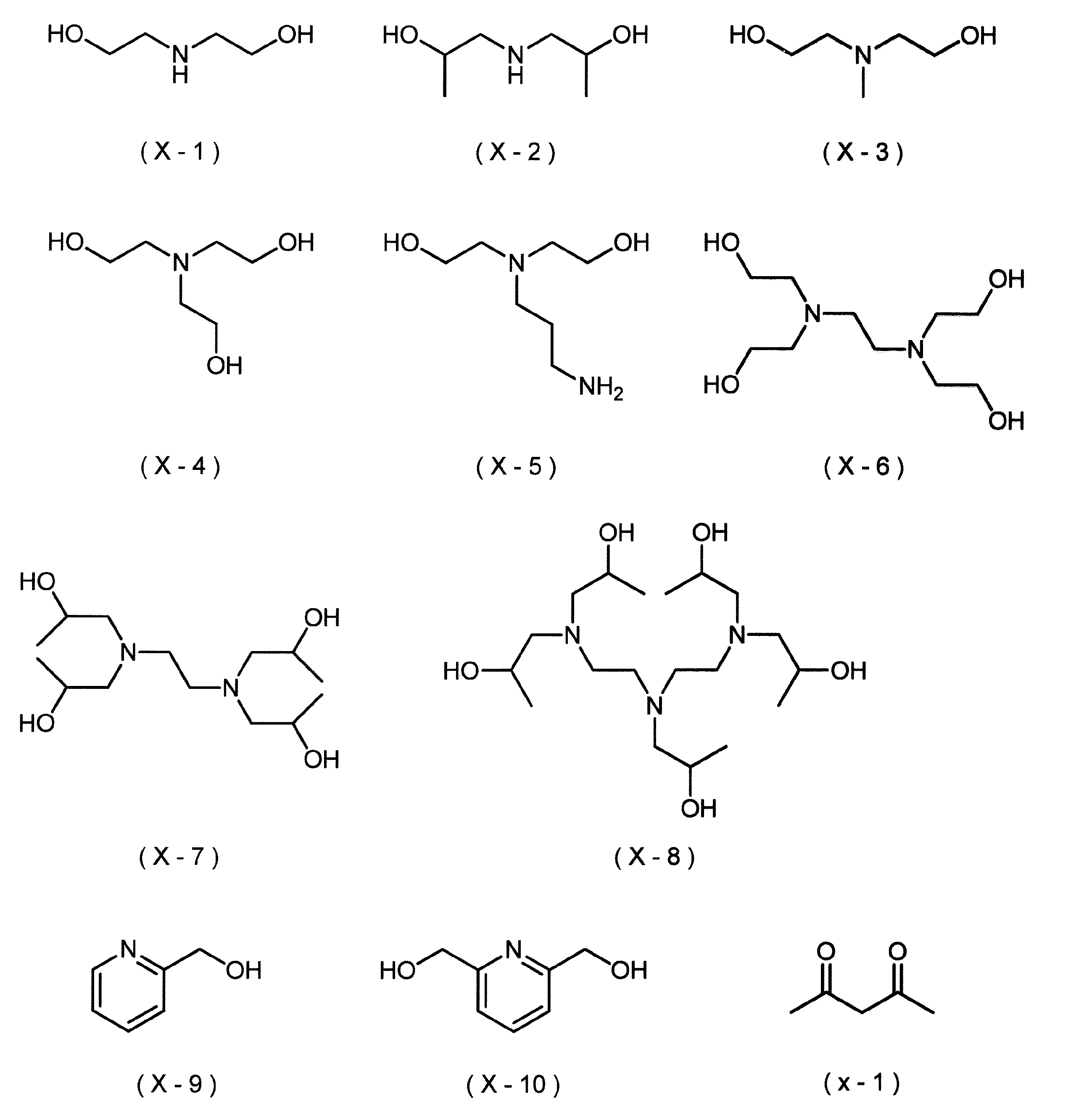

[X1]化合物は、窒素原子、脂肪族炭化水素基及び2以上のヒドロキシ基を有する化合物である。

メタンジイル基、エタンジイル基、n-プロパンジイル基、i-プロパンジイル基、n-ブタンジイル基、i-ブタンジイル基、sec-ブタンジイル基、t-ブタンジイル基等のアルカンジイル基、

エテンジイル基、プロペンジイル基、ブテンジイル基等のアルケンジイル基、

エチンジイル基、プロピンジイル基、ブチンジイル基等のアルキンジイル基などが挙げられる。

シクロプロパンジイル基、シクロブタンジイル基、シクロペンタンジイル基、シクロヘキサンジイル基等の単環のシクロアルカンジイル基、

シクロプロペンジイル基、シクロブテンジイル基、シクロペンテンジイル基、シクロヘキセンジイル基等の単環のシクロアルケンジイル基、

ノルボルナンジイル基、アダマンタンジイル基、トリシクロデカンジイル基等の多環のシクロアルカンジイル基、

ノルボルネンジイル基、トリシクロデセンジイル基等の多環のシクロアルケンジイル基などが挙げられる。

メチル基、エチル基、n-プロピル基、i-プロピル基、n-ブチル基、i-ブチル基、sec-ブチル基、t-ブチル基等のアルキル基、

エテニル基、プロペニル基、ブテニル基等のアルケニル基、

エチニル基、プロピニル基、ブチニル基等のアルキニル基などが挙げられる。

シクロプロピル基、シクロブチル基、シクロペンチル基、シクロヘキシル基、シクロオクチル基等の単環のシクロアルキル基、

ノルボルニル基、アダマンチル基、トリシクロデシル基等の多環のシクロアルキル基、

シクロブテニル基、シクロペンテニル基、シクロヘキセニル基等の単環のシクロアルケニル基、

ノルボルネニル基、トリシクロデセニル基等の多環のシクロアルケニル基などが挙げられる。

[X2]化合物は、含窒素芳香族複素環及び1以上のヒドロキシ基を有する化合物である。[X2]化合物は、例えば上記含窒素芳香族複素環に結合した1以上の炭素数1~10の2価の脂肪族炭化水素基と、この各脂肪族炭化水素基に結合した1以上のヒドロキシ基とを有する。

[C]溶媒は、[X]化合物以外の溶媒である。[C]溶媒は、後述する組成物[J]の製造における溶媒として用いることができる。

組成物(J)は、[A]化合物、[X]化合物及び[C]溶媒以外の他の成分として、例えば酸発生剤、高分子添加剤、界面活性剤等を含有していてもよい。

当該組成物(組成物(J))の製造方法は、[M]化合物及び[X]化合物を混合する工程(以下、「混合工程」ともいう)と、上記混合工程で得られた混合物に水を加える工程(以下、「水添加工程」ともいう)とを備える。

本工程では、[M]化合物と[X]化合物とを混合する。具体的には、例えば[M]化合物に[X]化合物を所定の時間をかけて滴下し、所定の温度で加熱した後、30℃以下に冷却する。上記所定の時間は、適宜設定され得る。例えば上記所定の滴下時間の下限としては、10分間が好ましく、20分間がより好ましい。一方、上記所定の滴下時間の上限としては、60分間が好ましく、40分間がより好ましい。上記所定の温度は、適宜設定され得る。例えば上記所定の加熱温度の下限としては、45℃が好ましく、50℃がより好ましい。一方、上記所定の加熱温度の上限としては、75℃が好ましく、70℃がより好ましい。

本工程では、上記混合工程後に、上記混合工程で得られた混合物を[B]溶媒で希釈する。具体的には、上記混合工程で得られた混合物に、[M]化合物が所定の濃度となるよう[B]溶媒で希釈する。当該組成物の製造方法が希釈工程を備えることにより、[M]化合物の濃度を調整でき、その結果、金属含有膜の膜厚を調整することができる。

本工程では、上記混合物に水を加える。当該組成物の製造方法が上記希釈工程を備える場合、本工程では、上記希釈後の混合物に水を加える。具体的には、例えば上記希釈後の混合物を攪拌しながら、この混合物に、室温(25℃~30℃)で所定の時間をかけて水を滴下する。上記所定の滴下時間は適宜設定され得る。例えば上記所定の滴下時間の下限としては、5分間が好ましく、10分間がより好ましい。一方、上記所定の滴下時間の上限としては、40分間が好ましく、30分間がより好ましい。

本工程では、上記加水分解縮合工程で得られた混合物に、[C]溶媒を加える。本工程で用いる[C]溶媒は、上述の組成物(J)における[C]溶媒として説明している。[C]溶媒としては、エーテル系溶媒及び/又はエステル系溶媒が好ましく、多価アルコール部分エーテル系溶媒及び/又は多価アルコール部分エーテルカルボキシレート系溶媒がより好ましく、プロピレングリコールモノエチルエーテル及び/又はプロピレングリコールモノメチルエーテルアセテートがさらに好ましい。

本工程では、上記溶媒添加工程で得られた混合物から、余剰の水及び余剰の[B]溶媒を除去する。この余剰の水及び余剰の[B]溶媒の除去には、例えばロータリーエバポレーターを用いることができる。また、上記脱溶媒工程で得られた溶液を孔径0.2μm以下のフィルター等でろ過してもよい。本工程により得られた混合物(以下、「[Z]混合物」ともいう)は、そのまま組成物(J)として用いてもよいし、後述する溶媒再添加工程に供して得られたものを組成物(J)として用いてもよい。

本工程では、脱溶媒工程後、さらに[C]溶媒を加える。具体的には、上記脱溶媒工程により得られた[Z]混合物に[C]溶媒を加える。当該組成物の製造方法が本工程を備えることにより、[Z]混合物に含まれる溶媒以外の成分の濃度を調整できる。

当該レジスト下層膜は、組成物(J)をレジスト下層膜形成用組成物として用いることによって形成される。当該レジスト下層膜は、金属含有膜である。当該レジスト下層膜は、組成物(J)を用いることによって形成されるので、膜厚変化抑制性、エッチング耐性及び除去性に優れる。

当該膜形成方法は、基板に直接又は間接に膜形成用組成物を塗工する工程(以下、「膜形成用組成物塗工工程」ともいう。)を備える。上記膜形成用組成物塗工工程では、膜形成用組成物として上述の組成物(J)を用いる。当該膜形成方法によれば、膜厚変化抑制性、エッチング耐性及び除去性に優れる膜を形成することができる。

本工程では、基板に直接又は間接に膜形成用組成物を塗工する。本工程では、膜形成用組成物として上述の組成物(J)を用いる。本工程により、基板に直接又は間接に塗工膜が形成される。この塗工膜から[C]溶媒が揮発等することにより、膜が形成される。本工程により形成される膜は、金属含有膜である。

当該レジストパターン形成方法は、基板に直接又は間接に膜形成用組成物を塗工する工程(以下、「膜形成用組成物塗工工程」ともいう)と、上記膜形成用組成物塗工工程により形成されたレジスト下層膜に直接又は間接に有機レジスト膜形成用組成物を塗工する工程(以下、「有機レジスト膜形成用組成物塗工工程」ともいう)と、上記有機レジスト膜形成用組成物塗工工程により形成された有機レジスト膜を放射線により露光する工程(以下、「露光工程」ともいう)と、上記露光された有機レジスト膜を現像する工程(以下、「現像工程」ともいう)とを備える。

本工程では、基板に有機下層膜を形成する。基板としては、上述の当該膜形成方法における膜形成工程で用いる基板と同様のものが挙げられる。有機下層膜としては、例えば後述する有機下層膜反転パターン形成方法で形成される有機下層膜と同様のものが挙げられる。

本工程では、基板に直接又は間接に膜形成用組成物を塗工する。基板に間接に膜形成用組成物を塗工する場合としては、例えば上記有機下層膜形成工程により基板上に形成された有機下層膜に膜形成用組成物を塗工する場合等が挙げられる。本工程では、膜形成用組成物として上述の組成物(J)を用いる。本工程により、基板に直接又は間接にレジスト下層膜が形成される。本工程は、上述した当該膜形成方法における膜形成用組成物塗工工程と同様である。

本工程では、上記膜形成用組成物塗工工程により形成されたレジスト下層膜にケイ素含有膜を形成する。

本工程では、上記膜形成用組成物塗工工程により形成されたレジスト下層膜に、有機レジスト膜形成用組成物を塗工する。上記ケイ素含有膜形成工程を行った場合には、上記有機レジスト膜形成用組成物を上記ケイ素含有膜に塗工する。

本工程では、上記有機レジスト膜形成用組成物塗工工程により形成された有機レジスト膜を放射線により露光する。

本工程では、上記露光された有機レジスト膜を現像する。この現像は、アルカリ現像であっても有機溶媒現像であってもよい。現像液としては、アルカリ現像の場合、例えば水酸化ナトリウム、水酸化カリウム、炭酸ナトリウム、珪酸ナトリウム、メタ珪酸ナトリウム、アンモニア、エチルアミン、n-プロピルアミン、ジエチルアミン、ジ-n-プロピルアミン、トリエチルアミン、メチルジエチルアミン、ジメチルエタノールアミン、トリエタノールアミン、テトラメチルアンモニウムヒドロキシド(TMAH)、テトラエチルアンモニウムヒドロキシド、ピロール、ピペリジン、コリン、1,8-ジアザビシクロ[5.4.0]-7-ウンデセン、1,5-ジアザビシクロ[4.3.0]-5-ノネン等の塩基性水溶液が挙げられる。これらの塩基性水溶液には、例えばメタノール、エタノール等のアルコール類などの水溶性有機溶媒、界面活性剤等を適量添加することもできる。また、有機溶媒現像の場合、現像液としては、例えば上述の組成物(J)の[C]溶媒として例示した種々の有機溶媒等が挙げられる。

本工程では、上記現像工程により形成されたレジストパターンをマスクとしたエッチングを行う。これにより、基板にパターンが形成される。エッチングの回数としては1回でも、複数回、すなわちエッチングにより得られるパターンをマスクとして順次エッチングを行ってもよいが、より良好な形状のパターンを得る観点からは、複数回が好ましい。複数回のエッチングを行う場合、ケイ素含有膜、レジスト下層膜、基板の順に順次エッチングを行う。エッチングの方法としては、ドライエッチング、ウエットエッチング等が挙げられる。これらの中で、基板のパターンの形状をより良好なものとする観点から、ドライエッチングが好ましい。このドライエッチングには、例えば酸素プラズマ等のガスプラズマ等が用いられる。上記エッチングの後、所定のパターンを有するパターニングされた基板が得られる。

当該有機下層膜反転パターン形成方法は、基板に直接又は間接に有機下層膜を形成する工程(以下、「有機下層膜形成工程」ともいう)と、上記有機下層膜の上面に直接又は間接にレジストパターンを形成する工程(以下、「レジストパターン形成工程」ともいう)と、上記レジストパターンをマスクとしたエッチングにより上記有機下層膜にパターンを形成する工程(以下、「有機下層膜パターン形成工程」ともいう)と、組成物(J1)を用い、上記有機下層膜パターンに直接又は間接に有機下層膜反転パターン形成用膜を形成する工程(以下、「有機下層膜反転パターン形成用膜形成工程」ともいう)と、上記有機下層膜パターンの除去により有機下層膜反転パターンを形成する工程(以下、「有機下層膜反転パターン形成工程」ともいう)とを備える。当該有機下層膜反転パターン形成方法では、必要に応じて、上記レジストパターン形成工程前に、上記有機下層膜形成工程により形成された有機下層膜にレジスト中間膜を形成する工程(以下、「レジスト中間膜形成工程」ともいう)を備えていてもよい。上記有機下層膜反転パターン形成用膜形成工程では、上述の組成物(J)を用いて有機下層膜反転パターン形成用膜を形成する。

本工程では、基板に有機下層膜を形成する。基板としては、上述した膜形成工程で用いる基板と同様のものが挙げられる。

本工程では、上記有機下層膜形成工程により形成された有機下層膜にレジスト中間膜を形成する。上記レジスト中間膜としては、市販品として、例えば「NFC SOG01」、「NFC SOG04」、「NFC SOG080」(以上、JSR(株))等が挙げられる。また、CVD法により形成されるポリシロキサン、酸化チタン、酸化アルミニウム、酸化タングステン等を用いることができる。中間層の形成方法は特に限定されないが、例えば塗布法やCVD法等を用いることができる。これらの中でも、塗布法が好ましい。塗布法を用いた場合、有機下層膜を形成した後、レジスト中間膜を連続して形成することができる。

本工程では、上記有機下層膜及び上記レジスト中間膜にレジストパターンを形成する。本工程において、レジストパターンを形成する方法としては、例えばレジスト組成物を用いる方法、ナノインプリントリソグラフィー法を用いる方法等の従来の公知の方法で形成することができる。

本工程では、上記レジストパターンをマスクとして、有機下層膜のエッチングを行う。このエッチングの方法としては、ドライエッチング、ウエットエッチング等が挙げられる。上記ドライエッチングは、公知のドライエッチング装置を用いて行うことができる。また、ドライエッチング時のソースガスとしては、被エッチ膜の元素組成にもよるが、例えば、CHF3、CF4、C2F6、C3F8、SF6等のフッ素系ガス、Cl2、BCl3等の塩素系ガス、O2、O3等の酸素系ガス、H2、NH3、CO、CO2、CH4、C2H2、C2H4、C2H6、C3H4、C3H6、C3H8、HF、HI、HBr、HCl、NO、NH3、BCl3等の還元性ガス、He、N2、Ar等の不活性ガス等が用いられ、これらのガスは混合して用いることもできる。レジスト中間膜を形成する場合におけるレジスト中間膜のドライエッチングには、通常、フッ素系ガスが用いられ、有機下層膜のドライエッチングには酸素系ガスが好適に用いられる。

本工程では、上記有機下層膜パターンの間隙に組成物(J)が埋め込まれる。具体的には、上記有機下層膜パターンが形成された基板上に、組成物(J)が、回転塗布、流延塗布、ロール塗布等の適宜の塗布手段によって、上記基板上に塗工されて、上記有機下層膜パターンの間隙に埋め込まれる。また、本工程においては、組成物(J)を上記有機下層膜パターンの間隙に埋め込んだ後に、乾燥工程を設けることが好ましい。上記乾燥手段は特に限定されないが、例えば、焼成することにより、組成物中の有機溶媒を揮発させることができる。この焼成条件は、樹脂組成物の配合組成によって適宜調整されるが、焼成温度は通常80~250℃、好ましくは80~200℃である。この焼成温度が、80~180℃である場合には、後述の平坦化工程、特にウェットエッチバック法による平坦化加工を円滑に行うことができる。なお、この加熱時間は通常10~300秒間、好ましくは30~180秒間である。また、乾燥後に得られる有機下層膜反転パターン形成用膜の厚みは特に限定されないが、通常10~1000nmであり、好ましくは20~500nmである。

本工程では、上記有機下層膜パターンが除去され、有機下層膜反転パターンが形成される。

本工程では、上記有機下層膜反転パターンを、酸又は塩基を含有する除去液(I)で除去する。

当該金属含有膜パターン形成方法は、基板に直接又は間接に金属含有膜形成用組成物を塗工する工程(以下、「金属含有膜形成用組成物塗工工程」ともいう)と、上記金属含有膜形成用組成物塗工工程により形成された金属含有膜に直接又は間接に有機下層膜を形成する工程(以下、「有機下層膜形成工程」ともいう)と、上記有機下層膜に直接又は間接にレジストパターンを形成する工程(以下、「レジストパターン形成工程」ともいう)と、上記レジストパターンをマスクとしたエッチングにより上記金属含有膜にパターンを形成する工程(以下、「エッチング工程」ともいう)とを備える。上記金属含有膜形成用組成物塗工工程では、金属含有膜形成用組成物として上述の組成物(J)を用いる。当該金属含有膜パターン形成方法は、必要に応じて、上記レジストパターン形成工程前に、上記有機下層膜にケイ素含有膜を形成する工程(以下、「ケイ素含有膜形成工程」)を備えていてもよい。

本工程では、基板に直接又は間接に金属含有膜形成用組成物を塗工する。本工程では、金属含有膜形成用組成物として上述の組成物(J)を用いる。本工程により、基板に直接又は間接に塗工膜が形成される。この塗工膜から[C]溶媒が揮発等することにより、金属含有膜が形成される。

本工程では、上記金属含有膜形成用組成物塗工工程により形成された金属含有膜に直接又は間接に有機下層膜を形成する。本工程により、上記金属含有膜に直接又は間接に有機下層膜が形成される。本工程は、上述の当該有機下層膜反転パターンにおける有機下層膜形成工程と同様である。

本工程では、上記有機下層膜にケイ素含有膜を形成する。本工程は、上述のレジストパターン形成方法におけるケイ素含有膜膜形成工程と同様である。

本工程では、上記有機下層膜に直接又は間接にレジストパターンを形成する。本工程により、上記有機下層膜に直接又は間接にレジストパターンが形成される。本工程は、上述の当該有機下層膜反転パターンにおけるレジストパターン形成工程と同様である。

本工程では、上記レジストパターンをマスクとしたエッチングにより上記金属含有膜にパターンを形成する。本工程により、金属含有膜パターンが形成される。本工程は、上述の当該レジストパターン形成方法におけるエッチング工程と同様である。なお、エッチングにより金属含有膜にパターンを形成する際、金属含有膜に直接又は間接に形成された有機下層膜もエッチングされる。

[Z]混合物0.5gを250℃で30分間焼成した後の残渣の質量を測定し、この残渣の質量を[Z]混合物の質量で除することにより、[Z]混合物中の溶媒以外の成分の濃度(質量%)を算出した。

GPCカラム(東ソー(株)の「AWA-H」2本、「AW-H」1本及び「AW2500」2本)を使用し、流量:0.3mL/分、溶出溶媒:N,N’-ジメチルアセトアミドにLiBr(30mM)及びクエン酸(30mM)を添加したもの、カラム温度:40℃の分析条件で、単分散ポリスチレンを標準とするゲルパーミエーションクロマトグラフィー(検出器:示差屈折計)により測定した。

膜の平均厚みは、分光エリプソメータ(J.A.WOOLLAM社の「A2000D」)を用いて測定した。

[M]化合物、[X]化合物、[B]溶媒、及び[C]溶媒を以下に示す。以下の合成例においては特に断りのない限り、「質量部」は使用した[M]化合物の質量を100質量部とした場合の値を意味する。また、「モル比」は使用した[M]化合物の物質量を1とした場合の値を意味する。

M-1:テトライソプロポキシチタン(IV)

M-2:トリイソプロポキシアルミニウム(III)

M-3:テトライソプロポキシハフニウム(IV)

M-4:ペンタエトキシタンタル(V)

M-5:テトラ-n-ブトキシジルコニウム(IV)

B-1:イソプロピルアルコール

B-2:エタノール

B-3:1-ブタノール

C-1:プロピレングリコールモノエチルエーテル

C-2:プロピレングリコールモノメチルエーテルアセテート

C-3:トリプロピレングリコール

C-4:トリプロピレングリコールモノメチルエーテル

C-5:トリエチレングリコール

C-6:テトラエチレングリコールモノメチルエーテル

N2雰囲気下、反応容器内に化合物(M-1)を投入し、室温(25℃~30℃)で攪拌しながら、化合物(X-1)(モル比1)を30分かけて滴下した。次いで、60℃で反応を2時間実施した。反応終了後、反応容器内を30℃以下に冷却した。冷却した反応溶液を、溶媒(B-1)(900質量部)で希釈した。上記希釈した反応溶液を室温(25℃~30℃)で攪拌しながら、水(モル比0.75)を10分かけて滴下した。次いで、60℃で加水分解縮合反応を2時間実施した。加水分解縮合反応終了後、反応容器内を30℃以下に冷却した。冷却した反応溶液に、溶媒(C-1)1000質量部を加えた後、エバポレーターを用いて、水、溶媒(B-1)、加水分解縮合反応により生成したアルコール及び余剰の溶媒(C-1)を除去して、混合物(Z-1)を得た。混合物(Z-1)中の加水分解縮合物のMwは1,800であった。混合物(Z-1)中の溶媒以外の成分の濃度は、7.4質量%であった。

下記表1に示す種類及び使用量の[M]化合物、[X]化合物、[B]溶媒、縮合時水分量、及び[C]溶媒を使用した以外は、合成例1-1と同様にして、混合物(Z-2)~(Z-17)を得た。[Z]混合物中の加水分解縮合物のMw、及び[Z]混合物中の溶媒以外の成分の濃度(質量%)を表1に併せて示す。

N2雰囲気下、反応容器内において化合物(M-1)を投入し、室温(25℃~30℃)で攪拌しながら、化合物(X-1)(モル比2)を30分かけて滴下した。次いで、60℃で反応を2時間実施した。反応終了後、反応容器内を30℃以下に冷却した。冷却した反応溶液を、溶媒(B-1)(330質量部)で希釈した。上記希釈した反応溶液を室温(25℃~30℃)で攪拌しながら、水(モル比0.75)を10分かけて滴下した。次いで、60℃で加水分解縮合反応を2時間実施した。加水分解縮合反応終了後、反応容器内を30℃以下に冷却した。冷却した反応溶液に、溶媒(C-1)430質量部を加えた後、エバポレーターを用いて、水、溶媒(B-1)、反応により生成したアルコール、及び余剰の溶媒(C-1)を除去して、混合物(Z-18)を得た。混合物(Z-18)中の加水分解縮合物のMwは1,400であった。混合物(Z-18)中の溶媒以外の成分の濃度は、32.1質量%であった。

N2雰囲気下、反応容器内において化合物(M-1)を投入し、室温(25℃~30℃)で攪拌しながら、化合物(X-1)(モル比2)を30分かけて滴下した。次いで、60℃で反応を2時間実施した。反応終了後、反応容器内を30℃以下に冷却した。冷却した反応溶液を、溶媒(B-1)(70質量部)で希釈した。上記希釈した反応溶液を室温(25℃~30℃)で攪拌しながら、水(モル比0.75)を10分かけて滴下した。次いで、60℃で加水分解縮合反応を2時間実施した。加水分解縮合反応終了後、反応容器内を30℃以下に冷却した。冷却した反応溶液に、溶媒(C-1)170質量部を加えた後、エバポレーターを用いて、水、溶媒(B-1)、反応により生成したアルコール、及び余剰の溶媒(C-1)を除去して、混合物(Z-19)を得た。混合物(Z-19)中の加水分解縮合物のMwは1,450であった。混合物(Z-19)中の溶媒以外の成分の濃度は、53.2質量%であった。

下記表1に示す種類及び使用量の[M]化合物、[X]化合物、[B]溶媒、水、及び溶媒[C]を使用した以外は、合成例1-1と同様にして、混合物(z-1)を得た。

N2雰囲気下、反応容器内において化合物(M-1)を投入し、室温(25℃~30℃)で攪拌しながら、化合物(x-1)(モル比2)を30分かけて滴下した。次いで、60℃で反応を2時間実施した。反応終了後、反応容器内を30℃以下に冷却した。冷却した反応溶液を、溶媒(B-1)(270質量部)で希釈した。上記希釈した反応溶液を室温(25℃~30℃)で攪拌しながら、水(モル比2.0)を10分かけて滴下した。次いで、60℃で加水分解縮合反応を2時間実施した。加水分解縮合反応終了後、反応容器内を30℃以下に冷却した。冷却した反応溶液に、溶媒(C-1)370質量部を加えた後、エバポレーターを用いて、水、イソプロパノール、反応により生成したアルコール、水及び余剰の溶媒(C-1)を除去して、混合物(z-2)を得た。混合物(z-2)中の加水分解縮合物のMwは1,650であった。混合物(z-2)中の溶媒以外の成分の濃度は、13.0質量%であった。

[実施例2-1]膜形成用組成物(J-1)の調製

下記表2に示すように、[Z]混合物としての(Z-1)と[C]溶媒としての(C-1)とを、[Z]混合物中の溶媒以外の成分4質量部に対して、[C]溶媒が96質量部([Z]混合物に含まれる[C]溶媒も含む)となるように混合した。得られた溶液を孔径0.2μmのフィルターでろ過して、膜形成用組成物(J-1)を調製した。

各成分の種類及び含有量を下記表2に示す通りとした以外は、実施例2-1と同様に操作して、膜形成用組成物(J-2)~(J-17)を調製した。

各成分の種類及び含有量を下記表2に示す通りとした以外は、実施例2-1と同様に操作して、膜形成用組成物(j-1)を調製した。

シュウ酸1.61gを水96.45gに加熱溶解させて、シュウ酸水溶液を調製した。その後、テトラメトキシシラン25.70g(70モル%)、メチルトリメトキシシラン9.86g(30モル%)、及びプロピレングリコールモノエチルエーテル366.39gを入れたフラスコに、冷却管と、調製したシュウ酸水溶液を入れた滴下ロートをセットした。次に、上記フラスコをオイルバスにて60℃に加熱した後、シュウ酸水溶液をゆっくり滴下し、60℃で4時間反応させた。反応終了後、反応溶液の入ったフラスコを放冷してから、エバポレーターにセットして減圧濃縮し、ポリシロキサン溶液360gを得た。得られたポリシロキサン溶液中の溶媒以外の成分の濃度は9.8質量%であった。また、得られたポリシロキサンの重量平均分子量(Mw)は1,500であった。上記ポリシロキサン溶液とプロピレングリコールモノエチルエーテルを混合して、ポリシロキサン溶液中の溶媒以外の成分の濃度を4質量%に調製して、膜形成用組成物(j-2)を調製した。

上記調製した各膜形成用組成物を用い、保存安定性、膜厚変化抑制性、酸素系ガスエッチング耐性、埋め込み性及び除去性を下記方法に従って評価した。評価結果を下記表3に示す。

膜形成用組成物の保存安定性を時間経過による塗工性の差異により評価した。上記調製した直後の膜形成用組成物(T=0)をシリコンウェハ(基板)上にスピンコーター(東京エレクトロン(株)の「CLEAN TRACK ACT8」)を用い、1,500rpm及び30秒間の条件で回転塗工法により塗工した後、得られた塗工膜を90℃で60秒間加熱することにより金属含有膜を形成した。塗工性について、形成された金属含有膜を光学顕微鏡で観察し、塗工ムラが見られない場合は「A」(良好)と、塗工ムラが見られる場合は「B」(不良)と評価した。また、上記塗工性を評価した組成物を20℃で60日間保存したもの(T=60)について、上記同様に塗工性評価を行い、上記同様に評価した。保存安定性は、T=0における塗工性とT=60における塗工性とが共に「A」(良好)であると評価された場合には保存安定性が良好であり、そうでない場合には保存安定性が不良であると評価できる。

8インチシリコンウェハ上に上記調製した膜形成用組成物を上記スピンコーターを用い、1,500rpm及び30秒間の条件で回転塗工法により塗工した後、所定の時間経過後に250℃で60秒間加熱し、23℃で30秒間冷却することにより、金属含有膜を形成した。上記金属含有膜として、上記所定の時間を30秒とした場合の「金属含有膜(a0)」と、上記所定の時間を300秒とした場合の「金属含有膜(a1)」とをそれぞれ形成し、金属含有膜(a0)の平均厚みをT0とし、金属含有膜(a1)の平均厚みをT1としたとき、膜厚変化率(%)を下記式により求め、膜厚変化抑制性の指標とした。

膜厚変化率(%)=|T1-T0|×100/T0

膜厚変化抑制性は、膜厚変化率が1.7%未満の場合は「A」(良好)と、1.7%以上の場合は「B」(不良)と評価した。

8インチシリコンウェハ上に上記調製した膜形成組成物を上記スピンコーターによる回転塗工法により塗工し、220℃で60秒間加熱した後、23℃で30秒間冷却することにより平均厚み100nmの金属含有膜を形成した。

上記金属含有膜が形成された基板を、エッチング装置(東京エレクトロン(株)の「Tactras-Vigus」)を用いて、O2=400sccm、PRESS.=25mT、HF RF(プラズマ生成用高周波電力)=200W、LF RF(バイアス用高周波電力)=0W、DCS=0V、RDC(ガスセンタ流量比)=50%、60secの条件にてエッチング処理し、処理前後の平均膜厚からエッチング速度(nm/分)を算出し、酸素系ガスエッチング耐性を評価した。酸素系ガスエッチング耐性は、上記エッチング速度が1.0nm/分未満の場合は「A」(良好)と、1.0nm/分以上の場合は「B」(不良)と評価した。

有機下層膜形成材料(JSR(株)の「HM8006」)を用いて、深さ300nm、幅30nmのトレンチパターンが形成された窒化ケイ素基板上に、上記調製した膜形成用組成物を、上記スピンコーターによる回転塗工法により塗工した。スピンコートの回転速度は、上記[酸素系ガスエッチング耐性]の評価において、シリコンウェハ上に平均厚み100nmの膜を形成する場合と同じとした。次いで、大気雰囲気下にて250℃で60秒間加熱した後、23℃で30秒間冷却することにより、金属含有膜が形成された基板を得た。得られた基板の断面について、電界放出形走査電子顕微鏡((株)日立ハイテクノロジーズの「S-4800」)を用い、埋め込み不良(ボイド)の有無を確認した。埋め込み性は、埋め込み不良が見られなかった場合は「A」(良好)と、埋め込み不良が見られた場合は「B」(不良)と評価した。

<金属含有膜付き基板の形成>

8インチシリコンウェハ上に、上記調製した膜形成用組成物を上記スピンコーターによる回転塗工法により塗工した後、220℃で60秒間加熱し、その後、23℃で30秒間冷却することにより、平均厚み100nmの金属含有膜を形成し、表面に金属含有膜が形成された金属含有膜付き基板を作製した。

上記作製した各金属含有膜付き基板を、下記に示す膜除去条件により処理を行った。各金属含有膜付き基板の表面に、パドル法により、下記表3に示す除去液を接触させた後、スピンコーターによる回転により乾燥させた。

上記得られた各金属含有膜付き基板を、65℃に加温した除去液(R-1)(25質量%アンモニア水溶液/30質量%過酸化水素水/水=1/1/5(体積比)混合水溶液)に5分間浸漬した。

上記得られた金属含有膜付き各基板を、50℃に加温した除去液(R-2)(96質量%硫酸/30質量%過酸化水素水=3/1(体積比)混合水溶液))に5分間浸漬した。

上記得られた金属含有膜付き各基板を、50℃に加温した除去液(R-3)(リン酸85質量%水溶液)に5分間浸漬した。

以下の方法により、金属含有膜の除去性を評価した。

上記得られた各金属含有膜付き基板を、断面SEMにて観察し、金属含有膜が残存していない場合は「A」(良好)と、金属含有膜が残存している場合は「B」(不良)と評価した。

[その他の任意成分]として、以下の化合物を用いた。

D-1:界面活性剤((株)ネオスの「NBX-15」)

D-2:界面活性剤(DIC(株)の「F563」)

D-3:ポリ(2-エチルヘキシルアクリレート)

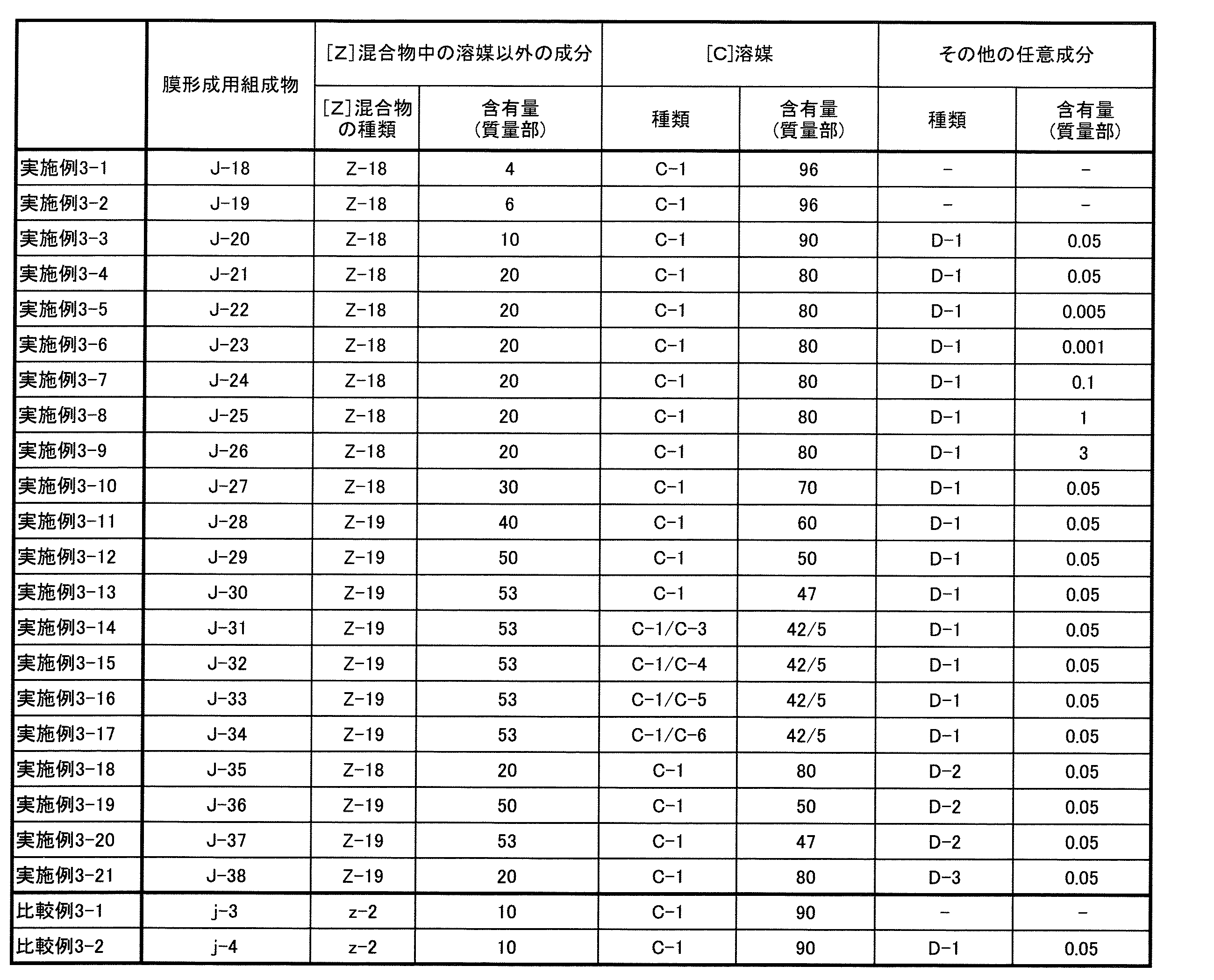

下記表4に示すように、[Z]混合物としての(Z-18)と[C]溶媒としての(C-1)とを、[Z]混合物中の溶媒以外の成分4質量部に対して、[C]溶媒が96質量部([Z]混合物に含まれる[C]溶媒も含む)となるように混合した。得られた溶液を孔径0.2μmのフィルターでろ過して、膜形成用組成物(J-18)を調製した。

各成分の種類及び含有量を下記表4に示す通りとした以外は、実施例3-1と同様に操作して、膜形成用組成物(J-19)~(J-38)を調製した。

各成分の種類及び含有量を下記表4に示す通りとした以外は、実施例3-1と同様に操作して、膜形成用組成物(j-3)~(j-4)を調製した。

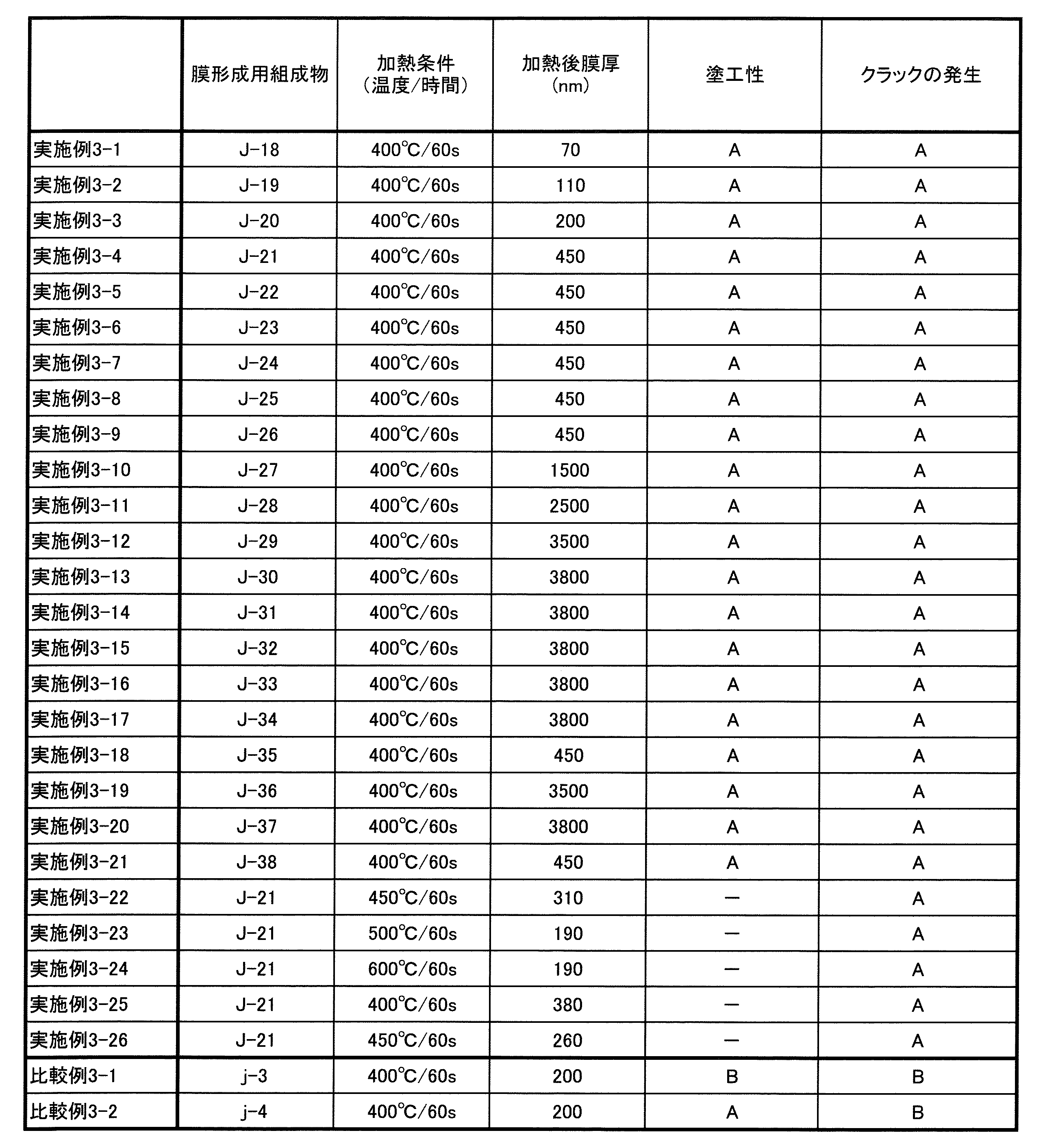

上記調製した各膜形成用組成物を用い、塗工性及びクラックの発生を下記方法に従って評価した。評価結果を下記表4に示す。

8インチシリコンウェハ上に上記調製した膜形成用組成物を上記スピンコーターを用い、回転塗工法により塗工した後、下記表4に示す温度(℃)及び時間(秒)の条件で加熱し、23℃で30秒間冷却することにより、下記表4に示す膜厚の金属含有膜(実施例3-1~3-26及び比較例3-1~3-2)を形成した。金属含有膜について、中心から円周方向に向かう筋状の欠陥(ストリエーション)の有無を目視にて観察した。塗工性は、筋状の欠陥がない場合には「A」(良好)、筋状の欠陥があった場合には「B」(不良)と評価した。

8インチシリコンウェハ上に上記調製した膜形成用組成物を上記スピンコーターを用い、回転塗工法により塗工した後、下記表4に示す温度(℃)及び時間(秒)の条件で加熱し、23℃で30秒間冷却することにより、下記表4に示す膜厚の金属含有膜(実施例3-1~3-26及び比較例3-1~3-2)を形成した。また、実施例3-25及び3-26については、金属含有膜に浄空気中で10分間UVを暴露した。UV光源は、Xeエキシマランプ(ウシオ電機(株)、波長172nm、10mW/cm2)を用いた。形成した金属含有膜の表面を光学顕微鏡で観察した。クラックの発生について、金属含有膜のひび割れ又は剥がれが見られなかった場合は「A」(良好)と、金属含有膜のひび割れ又は剥がれが見られた場合は「B」(不良)と評価した。

Claims (8)

- 金属化合物と、含窒素有機化合物と、溶媒とを含有し、

上記含窒素有機化合物が、窒素原子、脂肪族炭化水素基及び2以上のヒドロキシ基を有する化合物、含窒素芳香族複素環及び1以上のヒドロキシ基を有する化合物又はこれらの混合物であり、

上記金属化合物が、金属アルコキシド、金属アルコキシドの加水分解縮合物又はこれらの混合物であり、

上記金属化合物に含まれる金属原子が、周期表第2族~第13族の第3周期及び周期表第2族~第14族の第4周期~第7周期に属し、

上記含窒素芳香族複素環及び1以上のヒドロキシ基を有する化合物が、

上記含窒素芳香族複素環に結合した1以上の炭素数1~10の2価の脂肪族炭化水素基と、

この各脂肪族炭化水素基に結合した1以上のヒドロキシ基とを有する膜形成用組成物。 - 上記含窒素有機化合物が、上記金属化合物中の金属原子に配位しているか、又は上記金属化合物中の金属原子から遊離している請求項1に記載の膜形成用組成物。

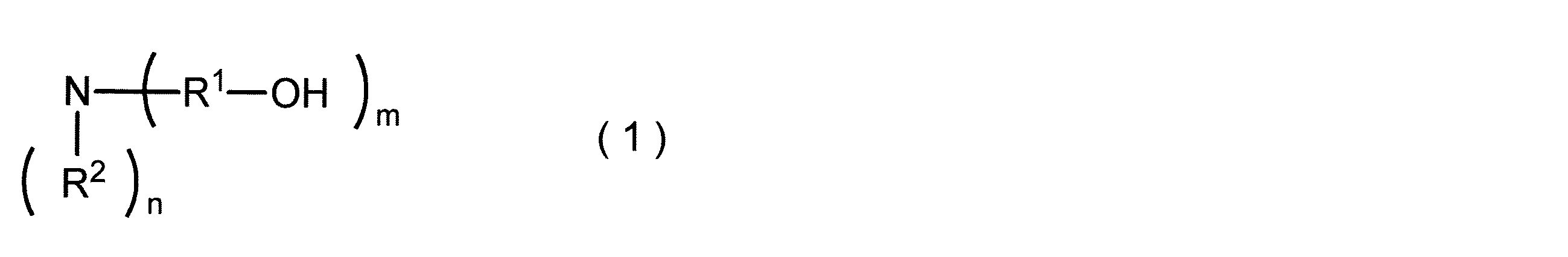

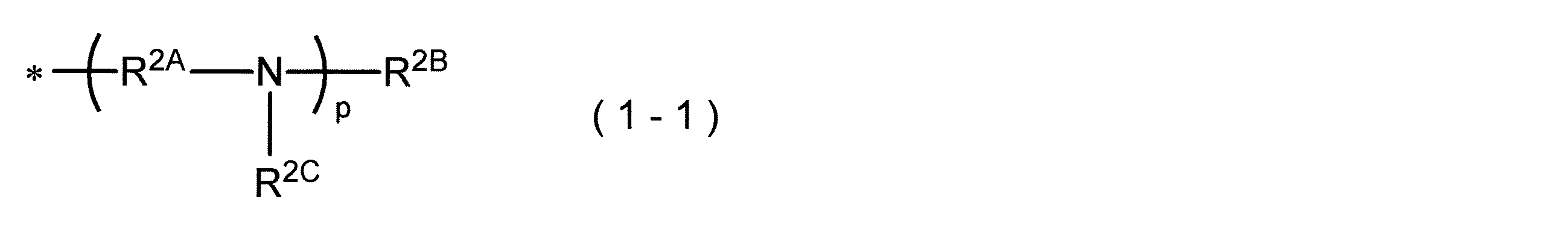

- 上記窒素原子、脂肪族炭化水素基及び2以上のヒドロキシ基を有する化合物が下記式(1)で表される請求項1又は請求項2に記載の膜形成用組成物。

- 上記金属原子が、周期表第4族に属する請求項1から請求項3のいずれか1項に記載の膜形成用組成物。

- レジスト下層膜形成用である請求項1から請求項4のいずれか1項に記載の膜形成用組成物。

- 有機下層膜反転パターン形成用である請求項1から請求項4のいずれか1項に記載の膜形成用組成物。

- 基板に直接又は間接に請求項1から請求項4のいずれか1項に記載の膜形成用組成物を塗工する工程を備える膜形成方法。

- 基板に直接又は間接に金属含有膜形成用組成物を塗工する工程と、

上記金属含有膜形成用組成物塗工工程により形成された金属含有膜に直接又は間接に有機下層膜を形成する工程と、

上記有機下層膜に直接又は間接にレジストパターンを形成する工程と、

上記レジストパターンをマスクとしたエッチングにより上記金属含有膜にパターンを形成する工程と

を備え、

上記金属含有膜形成用組成物が、請求項1から請求項4のいずれか1項に記載の膜形成用組成物である金属含有膜パターン形成方法。

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019101806 | 2019-05-30 | ||

| JP2019101806 | 2019-05-30 | ||

| JP2020016988 | 2020-02-04 | ||

| JP2020016988 | 2020-02-04 | ||

| PCT/JP2020/020989 WO2020241712A1 (ja) | 2019-05-30 | 2020-05-27 | 膜形成用組成物、レジスト下層膜、膜形成方法、レジストパターン形成方法、有機下層膜反転パターン形成方法、膜形成用組成物の製造方法及び金属含有膜パターン形成方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPWO2020241712A1 JPWO2020241712A1 (ja) | 2020-12-03 |

| JP7589682B2 true JP7589682B2 (ja) | 2024-11-26 |

Family

ID=73553830

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2021522832A Active JP7589682B2 (ja) | 2019-05-30 | 2020-05-27 | 膜形成用組成物、レジスト下層膜、膜形成方法、レジストパターン形成方法、有機下層膜反転パターン形成方法、膜形成用組成物の製造方法及び金属含有膜パターン形成方法 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US20220075267A1 (ja) |

| JP (1) | JP7589682B2 (ja) |

| KR (1) | KR102781772B1 (ja) |

| WO (1) | WO2020241712A1 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2022209816A1 (ja) * | 2021-04-01 | 2022-10-06 | Jsr株式会社 | 半導体基板の製造方法及びレジスト下層膜形成用組成物 |

| WO2023127671A1 (ja) * | 2021-12-28 | 2023-07-06 | 東京応化工業株式会社 | 積層体の製造方法、基板の製造方法、および積層体 |

| EP4485074A4 (en) * | 2022-02-24 | 2025-08-13 | Fujifilm Corp | RESIN COMPOSITION, CURED ARTICLE, LAMINATE, METHOD FOR PRODUCING CURED ARTICLE, METHOD FOR PRODUCING LAMINATE, METHOD FOR PRODUCING SEMICONDUCTOR DEVICE, AND SEMICONDUCTOR DEVICE |

| JP2024122656A (ja) * | 2023-02-28 | 2024-09-09 | 信越化学工業株式会社 | 金属含有膜形成用化合物、金属含有膜形成用組成物、及びパターン形成方法 |

| JP2025063613A (ja) | 2023-10-04 | 2025-04-16 | 信越化学工業株式会社 | 金属含有膜形成用組成物、パターン形成方法 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001272788A (ja) | 2000-03-24 | 2001-10-05 | Toshiba Corp | 下層膜溶液材料及びこの下層膜溶液材料を用いたパターン形成方法 |

| JP2009300533A (ja) | 2008-06-10 | 2009-12-24 | Goo Chemical Co Ltd | 水系感光性樹脂組成物、水系感光性樹脂組成物の製造方法、及びプリント配線板の製造方法 |

| JP2010066676A (ja) | 2008-09-12 | 2010-03-25 | Hitachi Chem Co Ltd | 感光性樹脂組成物、これを用いた感光性エレメント、画像表示装置の隔壁の形成方法及び画像表示装置の製造方法 |

| US20130280541A1 (en) | 2012-04-23 | 2013-10-24 | Chi Mei Corporation | Photo-curing polysiloxane composition and application thereof |

| JP2016044212A (ja) | 2014-08-21 | 2016-04-04 | 富士フイルム株式会社 | 硬化性組成物、硬化物の製造方法、硬化膜の製造方法、硬化膜、タッチパネル及び表示装置 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101964072B1 (ko) * | 2011-07-20 | 2019-04-01 | 닛산 가가쿠 가부시키가이샤 | 티탄 및 실리콘 함유 리소그래피용 박막 형성 조성물 |

| JP5889568B2 (ja) * | 2011-08-11 | 2016-03-22 | メルク、パテント、ゲゼルシャフト、ミット、ベシュレンクテル、ハフツングMerck Patent GmbH | 酸化タングステン膜形成用組成物およびそれを用いた酸化タングステン膜の製造法 |

| JP5859466B2 (ja) | 2013-01-08 | 2016-02-10 | 信越化学工業株式会社 | チタン含有レジスト下層膜形成用組成物及びパターン形成方法 |

-

2020

- 2020-05-27 JP JP2021522832A patent/JP7589682B2/ja active Active

- 2020-05-27 WO PCT/JP2020/020989 patent/WO2020241712A1/ja not_active Ceased

- 2020-05-27 KR KR1020217038553A patent/KR102781772B1/ko active Active

-

2021

- 2021-11-17 US US17/528,373 patent/US20220075267A1/en not_active Abandoned

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001272788A (ja) | 2000-03-24 | 2001-10-05 | Toshiba Corp | 下層膜溶液材料及びこの下層膜溶液材料を用いたパターン形成方法 |

| JP2009300533A (ja) | 2008-06-10 | 2009-12-24 | Goo Chemical Co Ltd | 水系感光性樹脂組成物、水系感光性樹脂組成物の製造方法、及びプリント配線板の製造方法 |

| JP2010066676A (ja) | 2008-09-12 | 2010-03-25 | Hitachi Chem Co Ltd | 感光性樹脂組成物、これを用いた感光性エレメント、画像表示装置の隔壁の形成方法及び画像表示装置の製造方法 |

| US20130280541A1 (en) | 2012-04-23 | 2013-10-24 | Chi Mei Corporation | Photo-curing polysiloxane composition and application thereof |

| JP2016044212A (ja) | 2014-08-21 | 2016-04-04 | 富士フイルム株式会社 | 硬化性組成物、硬化物の製造方法、硬化膜の製造方法、硬化膜、タッチパネル及び表示装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| JPWO2020241712A1 (ja) | 2020-12-03 |

| WO2020241712A1 (ja) | 2020-12-03 |

| KR102781772B1 (ko) | 2025-03-18 |

| US20220075267A1 (en) | 2022-03-10 |

| KR20220016076A (ko) | 2022-02-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7589682B2 (ja) | 膜形成用組成物、レジスト下層膜、膜形成方法、レジストパターン形成方法、有機下層膜反転パターン形成方法、膜形成用組成物の製造方法及び金属含有膜パターン形成方法 | |

| JP6865794B2 (ja) | 半導体レジスト用組成物およびこれを用いたパターン形成方法 | |

| CN105051609B (zh) | 抗蚀剂下层膜组合物及利用其的图案形成方法 | |

| JP6269986B2 (ja) | レジストパターンに塗布される塗布液及び反転パターンの形成方法 | |

| CN105209974A (zh) | 含有使用双酚醛的酚醛清漆树脂的抗蚀剂下层膜形成用组合物 | |

| JP6311702B2 (ja) | 多層レジストプロセス用無機膜形成組成物及びパターン形成方法 | |

| WO2015146523A1 (ja) | パターン形成方法、樹脂及びレジスト下層膜形成組成物 | |

| JP6399083B2 (ja) | 多層レジストプロセス用組成物および該多層レジストプロセス用組成物を用いたパターン形成方法 | |

| KR20190013969A (ko) | 갭 충전 조성물 및 중합체를 함유하는 조성물을 이용한 패턴의 형성 방법 | |

| CN111542558A (zh) | 聚合物、有机膜组成物及图案形成方法 | |

| KR102324679B1 (ko) | 금속 산화물을 함유하는 재료, 이것의 제조 방법 및 이것의 사용 방법 | |

| JP7219292B2 (ja) | レジスト下層膜用組成物およびこれを用いたパターン形成方法 | |

| TW201841998A (zh) | 含矽膜形成用組成物、含矽膜、圖案形成方法及聚矽氧烷 | |

| JP2022100618A (ja) | レジスト下層膜形成用組成物及半導体基板の製造方法 | |

| JP7405147B2 (ja) | 組成物、膜、膜形成方法、パターン形成方法、有機下層膜反転パターン形成方法及び組成物の製造方法 | |

| WO2020066669A1 (ja) | 半導体基板の処理方法 | |

| WO2023008149A1 (ja) | レジスト下層膜形成用組成物、半導体基板の製造方法及びレジスト下層膜の形成方法 | |

| JPWO2018155377A1 (ja) | レジストプロセス用膜形成材料、パターン形成方法及びポリシロキサン | |

| KR20190070919A (ko) | 레지스트 패턴 피복용 수용액 및 이것을 이용한 패턴형성방법 | |

| TWI663181B (zh) | 有機層組成物、有機層以及形成圖案的方法 | |

| EP4610730A2 (en) | Composition for forming organic film, method for forming organic film, and patterning process | |

| WO2025079496A1 (ja) | 半導体基板の製造方法 | |

| WO2024128013A1 (ja) | レジスト下層膜形成用組成物、半導体基板の製造方法、レジスト下層膜の形成方法及び金属化合物の製造方法 | |

| TW202414095A (zh) | 半導體基板的製造方法及膜形成用組成物 | |

| TWI653284B (zh) | 有機膜形成用組成物 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20220603 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20221208 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20240130 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20240329 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20240702 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20240730 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20241015 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20241028 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7589682 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R360 | Written notification for declining of transfer of rights |

Free format text: JAPANESE INTERMEDIATE CODE: R360 |

|

| R360 | Written notification for declining of transfer of rights |

Free format text: JAPANESE INTERMEDIATE CODE: R360 |

|

| R371 | Transfer withdrawn |

Free format text: JAPANESE INTERMEDIATE CODE: R371 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |