JP7004485B2 - ゲル固体電解質電池、難燃性イオン伝導ゲル固体電解質薄膜及び製造方法 - Google Patents

ゲル固体電解質電池、難燃性イオン伝導ゲル固体電解質薄膜及び製造方法 Download PDFInfo

- Publication number

- JP7004485B2 JP7004485B2 JP2020109204A JP2020109204A JP7004485B2 JP 7004485 B2 JP7004485 B2 JP 7004485B2 JP 2020109204 A JP2020109204 A JP 2020109204A JP 2020109204 A JP2020109204 A JP 2020109204A JP 7004485 B2 JP7004485 B2 JP 7004485B2

- Authority

- JP

- Japan

- Prior art keywords

- solution

- flame

- solid electrolyte

- retardant

- boiling point

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000007784 solid electrolyte Substances 0.000 title claims description 133

- 239000003063 flame retardant Substances 0.000 title claims description 124

- 239000010409 thin film Substances 0.000 title claims description 80

- 238000004519 manufacturing process Methods 0.000 title claims description 56

- RNFJDJUURJAICM-UHFFFAOYSA-N 2,2,4,4,6,6-hexaphenoxy-1,3,5-triaza-2$l^{5},4$l^{5},6$l^{5}-triphosphacyclohexa-1,3,5-triene Chemical compound N=1P(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP=1(OC=1C=CC=CC=1)OC1=CC=CC=C1 RNFJDJUURJAICM-UHFFFAOYSA-N 0.000 claims description 102

- 238000009835 boiling Methods 0.000 claims description 81

- 239000002904 solvent Substances 0.000 claims description 51

- 239000000463 material Substances 0.000 claims description 46

- 239000002184 metal Substances 0.000 claims description 46

- 229910052751 metal Inorganic materials 0.000 claims description 45

- 239000007787 solid Substances 0.000 claims description 39

- 239000002861 polymer material Substances 0.000 claims description 37

- 239000004020 conductor Substances 0.000 claims description 30

- 238000010438 heat treatment Methods 0.000 claims description 26

- 239000002250 absorbent Substances 0.000 claims description 25

- -1 flame-retardant ion Chemical class 0.000 claims description 25

- 238000003756 stirring Methods 0.000 claims description 22

- 238000000034 method Methods 0.000 claims description 21

- 238000002156 mixing Methods 0.000 claims description 20

- 230000004907 flux Effects 0.000 claims description 19

- 229910003002 lithium salt Inorganic materials 0.000 claims description 14

- 159000000002 lithium salts Chemical class 0.000 claims description 14

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 claims description 12

- 229910052744 lithium Inorganic materials 0.000 claims description 12

- 239000011593 sulfur Substances 0.000 claims description 12

- 229910052717 sulfur Inorganic materials 0.000 claims description 12

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 12

- WHXSMMKQMYFTQS-UHFFFAOYSA-N Lithium Chemical compound [Li] WHXSMMKQMYFTQS-UHFFFAOYSA-N 0.000 claims description 11

- 238000002844 melting Methods 0.000 claims description 10

- 230000008018 melting Effects 0.000 claims description 10

- 239000002245 particle Substances 0.000 claims description 8

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 claims description 7

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 claims description 7

- 238000010521 absorption reaction Methods 0.000 claims description 7

- 239000000443 aerosol Substances 0.000 claims description 7

- 229910052749 magnesium Inorganic materials 0.000 claims description 7

- 239000011777 magnesium Substances 0.000 claims description 7

- 229910052708 sodium Inorganic materials 0.000 claims description 7

- 239000011734 sodium Substances 0.000 claims description 7

- 238000001816 cooling Methods 0.000 claims description 6

- 238000000151 deposition Methods 0.000 claims description 6

- 239000003792 electrolyte Substances 0.000 claims description 6

- 150000002500 ions Chemical class 0.000 claims description 5

- 238000007750 plasma spraying Methods 0.000 claims description 5

- 239000007921 spray Substances 0.000 claims description 5

- 230000000694 effects Effects 0.000 claims description 4

- 238000005507 spraying Methods 0.000 claims description 4

- 239000011248 coating agent Substances 0.000 claims description 3

- 238000000576 coating method Methods 0.000 claims description 3

- 238000002294 plasma sputter deposition Methods 0.000 claims description 3

- 230000001590 oxidative effect Effects 0.000 claims 1

- 239000000243 solution Substances 0.000 description 59

- 239000010410 layer Substances 0.000 description 38

- 238000001723 curing Methods 0.000 description 9

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 8

- 239000007773 negative electrode material Substances 0.000 description 8

- 229910052782 aluminium Inorganic materials 0.000 description 7

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 7

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 6

- 229910052802 copper Inorganic materials 0.000 description 6

- 239000010949 copper Substances 0.000 description 6

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 6

- 239000007774 positive electrode material Substances 0.000 description 6

- 239000011345 viscous material Substances 0.000 description 6

- 229910002804 graphite Inorganic materials 0.000 description 5

- 239000010439 graphite Substances 0.000 description 5

- 229920002981 polyvinylidene fluoride Polymers 0.000 description 5

- 229910001220 stainless steel Inorganic materials 0.000 description 5

- 239000010935 stainless steel Substances 0.000 description 5

- 239000000758 substrate Substances 0.000 description 5

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 4

- 239000013543 active substance Substances 0.000 description 4

- 229910021645 metal ion Inorganic materials 0.000 description 4

- 239000000203 mixture Substances 0.000 description 4

- 238000000465 moulding Methods 0.000 description 4

- 239000011368 organic material Substances 0.000 description 4

- 239000011241 protective layer Substances 0.000 description 4

- 229920003171 Poly (ethylene oxide) Polymers 0.000 description 3

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 3

- 238000010586 diagram Methods 0.000 description 3

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 3

- 229910052737 gold Inorganic materials 0.000 description 3

- 239000010931 gold Substances 0.000 description 3

- 239000011244 liquid electrolyte Substances 0.000 description 3

- 239000010445 mica Substances 0.000 description 3

- 229910052618 mica group Inorganic materials 0.000 description 3

- 229910052697 platinum Inorganic materials 0.000 description 3

- 229920000915 polyvinyl chloride Polymers 0.000 description 3

- 239000004800 polyvinyl chloride Substances 0.000 description 3

- 230000009257 reactivity Effects 0.000 description 3

- 229910052709 silver Inorganic materials 0.000 description 3

- 239000004332 silver Substances 0.000 description 3

- 239000002033 PVDF binder Substances 0.000 description 2

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 2

- 239000011149 active material Substances 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- 238000004090 dissolution Methods 0.000 description 2

- 229910010272 inorganic material Inorganic materials 0.000 description 2

- 239000011147 inorganic material Substances 0.000 description 2

- 239000012528 membrane Substances 0.000 description 2

- 229910052759 nickel Inorganic materials 0.000 description 2

- 230000010287 polarization Effects 0.000 description 2

- 229920000642 polymer Polymers 0.000 description 2

- 229920001296 polysiloxane Polymers 0.000 description 2

- 229920000131 polyvinylidene Polymers 0.000 description 2

- 230000008569 process Effects 0.000 description 2

- 229910052710 silicon Inorganic materials 0.000 description 2

- 239000010703 silicon Substances 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 239000013589 supplement Substances 0.000 description 2

- WVLBCYQITXONBZ-UHFFFAOYSA-N trimethyl phosphate Chemical compound COP(=O)(OC)OC WVLBCYQITXONBZ-UHFFFAOYSA-N 0.000 description 2

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 description 1

- HBBGRARXTFLTSG-UHFFFAOYSA-N Lithium ion Chemical compound [Li+] HBBGRARXTFLTSG-UHFFFAOYSA-N 0.000 description 1

- VVQNEPGJFQJSBK-UHFFFAOYSA-N Methyl methacrylate Chemical compound COC(=O)C(C)=C VVQNEPGJFQJSBK-UHFFFAOYSA-N 0.000 description 1

- ZLMJMSJWJFRBEC-UHFFFAOYSA-N Potassium Chemical compound [K] ZLMJMSJWJFRBEC-UHFFFAOYSA-N 0.000 description 1

- HFCVPDYCRZVZDF-UHFFFAOYSA-N [Li+].[Co+2].[Ni+2].[O-][Mn]([O-])(=O)=O Chemical compound [Li+].[Co+2].[Ni+2].[O-][Mn]([O-])(=O)=O HFCVPDYCRZVZDF-UHFFFAOYSA-N 0.000 description 1

- JDZCKJOXGCMJGS-UHFFFAOYSA-N [Li].[S] Chemical compound [Li].[S] JDZCKJOXGCMJGS-UHFFFAOYSA-N 0.000 description 1

- LTDAQVLIZRQEBW-UHFFFAOYSA-N [Li].[S].[Sn] Chemical compound [Li].[S].[Sn] LTDAQVLIZRQEBW-UHFFFAOYSA-N 0.000 description 1

- FDLZQPXZHIFURF-UHFFFAOYSA-N [O-2].[Ti+4].[Li+] Chemical compound [O-2].[Ti+4].[Li+] FDLZQPXZHIFURF-UHFFFAOYSA-N 0.000 description 1

- 230000002745 absorbent Effects 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- NDPGDHBNXZOBJS-UHFFFAOYSA-N aluminum lithium cobalt(2+) nickel(2+) oxygen(2-) Chemical compound [Li+].[O--].[O--].[O--].[O--].[Al+3].[Co++].[Ni++] NDPGDHBNXZOBJS-UHFFFAOYSA-N 0.000 description 1

- 239000012298 atmosphere Substances 0.000 description 1

- 229910052788 barium Inorganic materials 0.000 description 1

- DSAJWYNOEDNPEQ-UHFFFAOYSA-N barium atom Chemical compound [Ba] DSAJWYNOEDNPEQ-UHFFFAOYSA-N 0.000 description 1

- 229910052792 caesium Inorganic materials 0.000 description 1

- TVFDJXOCXUVLDH-UHFFFAOYSA-N caesium atom Chemical compound [Cs] TVFDJXOCXUVLDH-UHFFFAOYSA-N 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- 239000011575 calcium Substances 0.000 description 1

- 239000003990 capacitor Substances 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 229910017052 cobalt Inorganic materials 0.000 description 1

- 239000010941 cobalt Substances 0.000 description 1

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 1

- 238000002485 combustion reaction Methods 0.000 description 1

- 239000011258 core-shell material Substances 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 238000004132 cross linking Methods 0.000 description 1

- QHGJSLXSVXVKHZ-UHFFFAOYSA-N dilithium;dioxido(dioxo)manganese Chemical compound [Li+].[Li+].[O-][Mn]([O-])(=O)=O QHGJSLXSVXVKHZ-UHFFFAOYSA-N 0.000 description 1

- 239000008151 electrolyte solution Substances 0.000 description 1

- 238000004146 energy storage Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 238000004880 explosion Methods 0.000 description 1

- 229910021389 graphene Inorganic materials 0.000 description 1

- HCDGVLDPFQMKDK-UHFFFAOYSA-N hexafluoropropylene Chemical group FC(F)=C(F)C(F)(F)F HCDGVLDPFQMKDK-UHFFFAOYSA-N 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 229910000625 lithium cobalt oxide Inorganic materials 0.000 description 1

- 229910001416 lithium ion Inorganic materials 0.000 description 1

- GELKBWJHTRAYNV-UHFFFAOYSA-K lithium iron phosphate Chemical compound [Li+].[Fe+2].[O-]P([O-])([O-])=O GELKBWJHTRAYNV-UHFFFAOYSA-K 0.000 description 1

- FUJCRWPEOMXPAD-UHFFFAOYSA-N lithium oxide Chemical compound [Li+].[Li+].[O-2] FUJCRWPEOMXPAD-UHFFFAOYSA-N 0.000 description 1

- 229910001947 lithium oxide Inorganic materials 0.000 description 1

- BFZPBUKRYWOWDV-UHFFFAOYSA-N lithium;oxido(oxo)cobalt Chemical compound [Li+].[O-][Co]=O BFZPBUKRYWOWDV-UHFFFAOYSA-N 0.000 description 1

- URIIGZKXFBNRAU-UHFFFAOYSA-N lithium;oxonickel Chemical compound [Li].[Ni]=O URIIGZKXFBNRAU-UHFFFAOYSA-N 0.000 description 1

- CPLXHLVBOLITMK-UHFFFAOYSA-N magnesium oxide Inorganic materials [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 1

- 239000000395 magnesium oxide Substances 0.000 description 1

- AXZKOIWUVFPNLO-UHFFFAOYSA-N magnesium;oxygen(2-) Chemical compound [O-2].[Mg+2] AXZKOIWUVFPNLO-UHFFFAOYSA-N 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- 229910044991 metal oxide Inorganic materials 0.000 description 1

- 150000004706 metal oxides Chemical class 0.000 description 1

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 150000002825 nitriles Chemical class 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 229920003229 poly(methyl methacrylate) Polymers 0.000 description 1

- 229920005569 poly(vinylidene fluoride-co-hexafluoropropylene) Polymers 0.000 description 1

- 239000004926 polymethyl methacrylate Substances 0.000 description 1

- 229920001451 polypropylene glycol Polymers 0.000 description 1

- 229910052700 potassium Inorganic materials 0.000 description 1

- 239000011591 potassium Substances 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 239000002243 precursor Substances 0.000 description 1

- 238000003908 quality control method Methods 0.000 description 1

- 229910052701 rubidium Inorganic materials 0.000 description 1

- IGLNJRXAVVLDKE-UHFFFAOYSA-N rubidium atom Chemical compound [Rb] IGLNJRXAVVLDKE-UHFFFAOYSA-N 0.000 description 1

- 239000012266 salt solution Substances 0.000 description 1

- KKCBUQHMOMHUOY-UHFFFAOYSA-N sodium oxide Chemical compound [O-2].[Na+].[Na+] KKCBUQHMOMHUOY-UHFFFAOYSA-N 0.000 description 1

- 229910001948 sodium oxide Inorganic materials 0.000 description 1

- 229910052712 strontium Inorganic materials 0.000 description 1

- CIOAGBVUUVVLOB-UHFFFAOYSA-N strontium atom Chemical compound [Sr] CIOAGBVUUVVLOB-UHFFFAOYSA-N 0.000 description 1

- 230000002522 swelling effect Effects 0.000 description 1

- 150000003568 thioethers Chemical class 0.000 description 1

- 239000010936 titanium Substances 0.000 description 1

- CYTQBVOFDCPGCX-UHFFFAOYSA-N trimethyl phosphite Chemical compound COP(OC)OC CYTQBVOFDCPGCX-UHFFFAOYSA-N 0.000 description 1

- 238000007740 vapor deposition Methods 0.000 description 1

- 229920002554 vinyl polymer Polymers 0.000 description 1

- 239000002982 water resistant material Substances 0.000 description 1

- 238000009736 wetting Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M10/00—Secondary cells; Manufacture thereof

- H01M10/05—Accumulators with non-aqueous electrolyte

- H01M10/052—Li-accumulators

- H01M10/0525—Rocking-chair batteries, i.e. batteries with lithium insertion or intercalation in both electrodes; Lithium-ion batteries

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M10/00—Secondary cells; Manufacture thereof

- H01M10/05—Accumulators with non-aqueous electrolyte

- H01M10/056—Accumulators with non-aqueous electrolyte characterised by the materials used as electrolytes, e.g. mixed inorganic/organic electrolytes

- H01M10/0564—Accumulators with non-aqueous electrolyte characterised by the materials used as electrolytes, e.g. mixed inorganic/organic electrolytes the electrolyte being constituted of organic materials only

- H01M10/0565—Polymeric materials, e.g. gel-type or solid-type

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M10/00—Secondary cells; Manufacture thereof

- H01M10/05—Accumulators with non-aqueous electrolyte

- H01M10/056—Accumulators with non-aqueous electrolyte characterised by the materials used as electrolytes, e.g. mixed inorganic/organic electrolytes

- H01M10/0564—Accumulators with non-aqueous electrolyte characterised by the materials used as electrolytes, e.g. mixed inorganic/organic electrolytes the electrolyte being constituted of organic materials only

- H01M10/0566—Liquid materials

- H01M10/0567—Liquid materials characterised by the additives

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M10/00—Secondary cells; Manufacture thereof

- H01M10/05—Accumulators with non-aqueous electrolyte

- H01M10/058—Construction or manufacture

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M10/00—Secondary cells; Manufacture thereof

- H01M10/42—Methods or arrangements for servicing or maintenance of secondary cells or secondary half-cells

- H01M10/4235—Safety or regulating additives or arrangements in electrodes, separators or electrolyte

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M2300/00—Electrolytes

- H01M2300/0017—Non-aqueous electrolytes

- H01M2300/0065—Solid electrolytes

- H01M2300/0082—Organic polymers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M2300/00—Electrolytes

- H01M2300/0085—Immobilising or gelification of electrolyte

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/10—Energy storage using batteries

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P70/00—Climate change mitigation technologies in the production process for final industrial or consumer products

- Y02P70/50—Manufacturing or production processes characterised by the final manufactured product

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- General Chemical & Material Sciences (AREA)

- General Physics & Mathematics (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Inorganic Chemistry (AREA)

- Materials Engineering (AREA)

- Dispersion Chemistry (AREA)

- Secondary Cells (AREA)

- Conductive Materials (AREA)

- Battery Electrode And Active Subsutance (AREA)

Description

110 難燃性イオン伝導ゲル固体電解質薄膜

112 第1の面

114 第2の面

120 負の電極

130 活性金属リッチ層

140 正の電極

150,160 集電層

170,180 基板

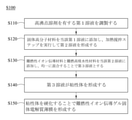

S50 ゲル固体電解質電池の製造方法

S52~S56 ステップ

S100 難燃性イオン伝導ゲル固体電解質薄膜の製造方法

S110~S150 ステップ

H 厚さ

Claims (22)

- 難燃性イオン伝導ゲル固体電解質薄膜の製造方法であって、

高沸点溶剤を有する第1溶液を調製するステップ、

固体高分子材料を当該第1溶液に添加し、加熱撹拌ステップを実行して第2溶液を形成するステップ、

難燃性イオン伝導材料と難燃高吸水性材料を当該第2溶液に添加し、均一に混合することで第3溶液とするステップ、

当該第3溶液が粘性体を形成するステップ、及び

当該粘性体を硬化することで難燃性イオン伝導ゲル固体電解質薄膜を形成するステップ、を含む方法。 - 上記の当該高沸点溶剤を有する当該第1溶液を調製するステップは、

大気圧下で200℃以上の沸点を持つ溶剤を当該高沸点溶剤とするステップ、

リチウム塩の固体又はリチウム塩溶液を当該リチウム塩材料として使用するステップ、及び

当該高沸点溶剤とリチウム塩材料を20℃から150℃の温度範囲で加熱し、均一に混合するステップ、を含む請求項1に記載の難燃性イオン伝導ゲル固体電解質薄膜の製造方法。 - 上記の当該固体高分子材料を当該第1溶液に添加し、加熱撹拌ステップを実行して当該第2溶液を形成するステップは、

当該固体高分子材料が当該第2溶液に占める重量パーセントを6~40%とし、且つ、当該固体高分子材料の重量を当該高沸点溶剤の重量の20~60%とするステップを含む請求項1に記載の難燃性イオン伝導ゲル固体電解質薄膜の製造方法。 - 上記の当該固体高分子材料を当該第1溶液に添加し、加熱撹拌ステップを実行して当該第2溶液を形成するステップは、

大気圧下で100℃以下の沸点を持つ溶剤を低沸点融剤として用いるステップ、

加熱撹拌ステップを実行し、当該固体高分子材料と当該低沸点融剤を均一に混合することで、当該低沸点融剤を有するプレ溶液を形成するステップ、及び

当該プレ溶液を当該第1溶液に添加して均一に混合することで当該第2溶液を形成するステップ、を含む請求項1に記載の難燃性イオン伝導ゲル固体電解質薄膜の製造方法。 - 上記の当該プレ溶液を当該第1溶液に添加して均一に混合することで当該第2溶液を形成するステップは、

当該固体高分子材料が当該第2溶液に占める重量パーセントを6~40%とし、且つ、当該固体高分子材料の重量を当該高沸点溶剤の重量の20~60%とし、当該低沸点融剤が当該第2溶液に占める重量パーセントを1~80%とするステップを含み、硫黄含有高沸点溶媒が高沸点溶媒の重量パーセントの50~100%を占め、前記硫黄含有高沸点溶媒は、大気圧における融点が25℃以上であり、沸点が250℃以上である請求項4に記載の難燃性イオン伝導ゲル固体電解質薄膜の製造方法。 - 上記の当該難燃性イオン伝導材料と当該難燃高吸水性材料を当該第2溶液に添加し、均一に混合することで当該第3溶液とするステップは、

電解質のイオン導電度を向上可能な材料を当該難燃性イオン伝導材料として用い、且つ、当該難燃性イオン伝導材料の粒子サイズを10nm~1μmとするステップ、

重量あたりの吸水量が0.1g/gよりも大きいものを当該難燃高吸水性材料として用い、且つ、当該難燃高吸水性材料の粒子サイズを1nm~1μmとするステップ、及び

当該難燃性イオン伝導材料が当該第3溶液に占める重量パーセントを1~90%とし、且つ、当該難燃高吸水性材料が当該第3溶液に占める重量パーセントを0.01~20%とするステップ、を含む請求項1に記載の難燃性イオン伝導ゲル固体電解質薄膜の製造方法。 - 上記の当該第3溶液が当該粘性体を形成するステップは、

当該第3溶液を加熱攪拌することで、25℃以上で粘度が200ポアズよりも大きくなる当該粘性体を形成するステップを含む請求項1に記載の難燃性イオン伝導ゲル固体電解質薄膜の製造方法。 - 上記の当該粘性体を硬化することで当該難燃性イオン伝導ゲル固体電解質薄膜を形成するステップは、

当該粘性体を冷却し、当該低沸点融剤を除去するステップを含む請求項4に記載の難燃性イオン伝導ゲル固体電解質薄膜の製造方法。 - 上記の当該粘性体を硬化することで当該難燃性イオン伝導ゲル固体電解質薄膜を形成するステップは、

当該粘性体の表面に大気プラズマ溶射又はエアゾールスプレーを施し、硬化することで当該難燃性イオン伝導ゲル固体電解質薄膜を形成するステップを含む請求項1に記載の難燃性イオン伝導ゲル固体電解質薄膜の製造方法。 - ゲル固体電解質電池の製造方法であって、

負の電極に活性金属を覆蓋(熱蒸着又は付着)して活性金属リッチ層を形成するステップ、

高沸点溶剤を有する第1溶液を調製するステップと、固体高分子材料を当該第1溶液に添加し、加熱撹拌ステップを実行して第2溶液を形成するステップと、難燃性イオン伝導材料と難燃高吸水性材料を当該第2溶液に添加し、均一に混合することで第3溶液とするステップと、当該第3溶液が粘性体を形成するステップと、当該粘性体を硬化することで難燃性イオン伝導ゲル固体電解質薄膜を形成するステップ、を含む難燃性イオン伝導ゲル固体電解質薄膜を製造するステップ、及び

貼り付けのステップであって、当該負の電極と正の電極をそれぞれ当該難燃性イオン伝導ゲル固体電解質薄膜の両面に貼り付け、当該活性金属リッチ層を当該難燃性イオン伝導ゲル固体電解質薄膜と当該負の電極の間に設置するステップ、を含む方法。 - 上記の当該負の電極に当該活性金属を蒸着して当該活性金属リッチ層を形成するステップにおいて、当該活性金属は、リチウム、ナトリウム又はマグネシウムを含み、さらに、活性金属リッチ層を形成した後に、前記活性金属リッチ層を酸化させることにより酸化活性金属リッチ層を形成する請求項10に記載のゲル固体電解質電池の製造方法。

- 上記の当該粘性体を硬化することで当該難燃性イオン伝導ゲル固体電解質薄膜を形成するステップの前に、

当該粘性体を当該活性金属リッチ層に塗布するステップを含む請求項10に記載のゲル固体電解質電池の製造方法。 - 上記の当該高沸点溶剤を有する当該第1溶液を調製するステップは、

大気圧下で200℃以上の沸点を持つ溶剤を当該高沸点溶剤とするステップ、

リチウム塩の固体又はリチウム塩溶液を当該リチウム塩材料として使用するステップ、及び

当該高沸点溶剤とリチウム塩材料を20℃から150℃の温度範囲で加熱し、均一に混合するステップ、を含む請求項10に記載のゲル固体電解質電池の製造方法。 - 上記の当該固体高分子材料を当該第1溶液に添加し、加熱撹拌ステップを実行して当該第2溶液を形成するステップは、

当該固体高分子材料が当該第2溶液に占める重量パーセントを6~40%とし、且つ、当該固体高分子材料の重量を当該高沸点溶剤の重量の20~60%とするステップを含み、硫黄含有高沸点溶媒が高沸点溶媒の重量パーセントの50~100%を占め、前記硫黄含有高沸点溶媒は、大気圧における融点が25℃以上であり、沸点が250℃以上である請求項10に記載のゲル固体電解質電池の製造方法。 - 上記の当該固体高分子材料を当該第1溶液に添加し、加熱撹拌ステップを実行して当該第2溶液を形成するステップは、

大気圧下で100℃以下の沸点を持つ溶剤を低沸点融剤として用いるステップ、

加熱撹拌ステップを実行し、当該固体高分子材料と当該低沸点融剤を均一に混合することで、当該低沸点融剤を有するプレ溶液を形成するステップ、及び

当該プレ溶液を当該第1溶液に添加して均一に混合することで当該第2溶液を形成するステップ、を含む請求項10に記載のゲル固体電解質電池の製造方法。 - 上記の当該プレ溶液を当該第1溶液に添加して均一に混合することで当該第2溶液を形成するステップは、

当該固体高分子材料が当該第2溶液に占める重量パーセントを6~40%とし、且つ、当該固体高分子材料の重量を当該高沸点溶剤の重量の20~60%とし、当該低沸点融剤が当該第2溶液に占める重量パーセントを1~80%とするステップを含み、硫黄含有高沸点溶媒が高沸点溶媒の重量パーセントの50~100%を占め、前記硫黄含有高沸点溶媒は、大気圧における融点が25℃以上であり、沸点が250℃以上である請求項15に記載のゲル固体電解質電池の製造方法。 - 上記の当該難燃性イオン伝導材料と当該難燃高吸水性材料を当該第2溶液に添加し、均一に混合することで当該第3溶液とするステップは、

電解質のイオン導電度を向上可能な材料を当該難燃性イオン伝導材料として用い、且つ、当該難燃性イオン伝導材料の粒子サイズを10nm~1μmとするステップ、

重量あたりの吸水量が0.1g/gよりも大きいものを当該難燃高吸水性材料として用い、且つ、当該難燃高吸水性材料の粒子サイズを1nm~1μmとするステップ、及び

当該難燃性イオン伝導材料が当該第3溶液に占める重量パーセントを1~90%とし、且つ、当該難燃高吸水性材料が当該第3溶液に占める重量パーセントを0.01~20%とするステップ、を含む請求項10に記載のゲル固体電解質電池の製造方法。 - 上記の当該第3溶液が当該粘性体を形成するステップは、

当該第3溶液を加熱攪拌することで、25℃以上で粘度が200ポアズよりも大きくなる当該粘性体を形成するステップを含む請求項10に記載のゲル固体電解質電池の製造方法。 - 上記の当該粘性体を硬化することで当該難燃性イオン伝導ゲル固体電解質薄膜を形成するステップは、

当該粘性体を冷却し、当該低沸点融剤を除去するステップを含む請求項15に記載のゲル固体電解質電池の製造方法。 - 上記の当該粘性体を硬化することで当該難燃性イオン伝導ゲル固体電解質薄膜を形成するステップは、

当該粘性体の表面に大気プラズマ溶射又はエアゾールスプレーを施し、硬化することで当該難燃性イオン伝導ゲル固体電解質薄膜を形成するステップを含む請求項10に記載のゲル固体電解質電池の製造方法。 - 更に、ウェットコーティング、大気プラズマ溶射、エアゾールスプレー又はプラズマスパッタリングによって当該負の電極及び当該正の電極を製造する請求項10に記載のゲル固体電解質電池の製造方法。

- 請求項10に記載のゲル固体電解質電池の製造方法で製造される難燃性イオン伝導ゲル固体電解質薄膜、

当該難燃性イオン伝導ゲル固体電解質薄膜の両面にそれぞれ貼り付けられる当該正の電極と当該負の電極、及び

当該難燃性イオン伝導ゲル固体電解質薄膜と当該負の電極の間に設けられる当該活性金属リッチ層又は酸化活性金属リッチ層、を含むゲル固体電解質電池の製造方法。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| TW109116083 | 2020-05-14 | ||

| TW109116083A TWI742660B (zh) | 2020-05-14 | 2020-05-14 | 膠固態電解質電池、阻燃導離子膠固態電解質薄膜及製作方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2021180169A JP2021180169A (ja) | 2021-11-18 |

| JP7004485B2 true JP7004485B2 (ja) | 2022-01-21 |

Family

ID=78510435

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2020109204A Active JP7004485B2 (ja) | 2020-05-14 | 2020-06-24 | ゲル固体電解質電池、難燃性イオン伝導ゲル固体電解質薄膜及び製造方法 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US11658341B2 (ja) |

| JP (1) | JP7004485B2 (ja) |

| TW (1) | TWI742660B (ja) |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001229975A (ja) | 2000-02-16 | 2001-08-24 | Matsushita Electric Ind Co Ltd | 非水系二次電池とその製造方法 |

| JP2001335707A (ja) | 2000-05-29 | 2001-12-04 | Toyobo Co Ltd | 高分子電解質ゲル組成物およびその製造方法 |

| JP2011180469A (ja) | 2010-03-03 | 2011-09-15 | National Institute Of Advanced Industrial Science & Technology | プルシアンブルー型金属錯体ナノ粒子を具備する電気化学素子、これを用いたエレクトロクロミック素子及び二次電池 |

| JP2013194112A (ja) | 2012-03-19 | 2013-09-30 | Jsr Corp | ゲル電解質形成剤、ゲル電解質形成用組成物、ゲル電解質、および蓄電デバイス |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3617197B2 (ja) * | 1996-06-15 | 2005-02-02 | ソニー株式会社 | 難燃性ゲル電解質及びそれを用いた電池 |

| CN106532112A (zh) * | 2017-01-11 | 2017-03-22 | 厦门大学 | 一种锂电池用固体电解质材料及其制备方法和应用 |

-

2020

- 2020-05-14 TW TW109116083A patent/TWI742660B/zh active

- 2020-06-24 JP JP2020109204A patent/JP7004485B2/ja active Active

- 2020-07-06 US US16/921,062 patent/US11658341B2/en active Active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001229975A (ja) | 2000-02-16 | 2001-08-24 | Matsushita Electric Ind Co Ltd | 非水系二次電池とその製造方法 |

| JP2001335707A (ja) | 2000-05-29 | 2001-12-04 | Toyobo Co Ltd | 高分子電解質ゲル組成物およびその製造方法 |

| JP2011180469A (ja) | 2010-03-03 | 2011-09-15 | National Institute Of Advanced Industrial Science & Technology | プルシアンブルー型金属錯体ナノ粒子を具備する電気化学素子、これを用いたエレクトロクロミック素子及び二次電池 |

| JP2013194112A (ja) | 2012-03-19 | 2013-09-30 | Jsr Corp | ゲル電解質形成剤、ゲル電解質形成用組成物、ゲル電解質、および蓄電デバイス |

Also Published As

| Publication number | Publication date |

|---|---|

| TWI742660B (zh) | 2021-10-11 |

| US11658341B2 (en) | 2023-05-23 |

| TW202143540A (zh) | 2021-11-16 |

| JP2021180169A (ja) | 2021-11-18 |

| US20210359341A1 (en) | 2021-11-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN111373590B (zh) | 全固态电池的制造方法 | |

| CN112909224A (zh) | 一种锂离子电池电极材料及其制备方法 | |

| JP5157781B2 (ja) | 全固体リチウム二次電池 | |

| CN103972464B (zh) | 一种全固态锂电池的正极及其制作方法与全固态锂电池 | |

| TWI667829B (zh) | 全固態電池、混成結構固態電解質薄膜及製備方法 | |

| CN105591055A (zh) | 一种高倍率锂离子电池及其制造方法 | |

| CN106715389A (zh) | 离子液体及柔粘性结晶 | |

| CN110931848A (zh) | 全固态电解质电池的制备方法和全固态电解质电池 | |

| CN114883641B (zh) | 一种latp基固态电解质界面层及latp基固态锂电池的制备方法 | |

| CN106450423B (zh) | 一种高比能柔性一体化电极及其制备方法 | |

| CN119627200B (zh) | 一种双层固态电解质膜及其制备方法、全固态电池 | |

| JP2025542547A (ja) | リチウム補充コーティング層含有炭素塗布集電体およびその製造方法、リチウム電池 | |

| CN113346192B (zh) | 一种锂离子电池复合隔膜及其制备方法和应用 | |

| CN106374103A (zh) | 柔性无粘结剂的复合海绵电极及其制备方法 | |

| JP7004485B2 (ja) | ゲル固体電解質電池、難燃性イオン伝導ゲル固体電解質薄膜及び製造方法 | |

| Li et al. | A Eutectic Aluminum–Tin Alloy Substrate for Anode‐Free Na Battery | |

| CN110875471B (zh) | 金属锂@碳复合材料、锂金属阳极及其制备和应用 | |

| CN105977508B (zh) | 一种锂空气电池辅助电极膜及其制备和应用方法 | |

| CN112349894A (zh) | 一种锂电池电极材料的制备方法及快速锂离子传导界面的构筑方法 | |

| CN115050968B (zh) | 高容量多孔集流体预钠钠离子电池复合负极及其制备方法 | |

| CN112490411B (zh) | 一种原位成膜保护锂金属负极的方法 | |

| WO2024222223A1 (zh) | 载金属膜、负极片及其制备方法、电芯及二次电池 | |

| CN112820936B (zh) | 一种基于无机固态电解质基体的金属锂复合负极及其制备方法 | |

| Zhao et al. | Fumed Silica‐Infused PVDF‐HFP Electrolytes Enable Exceptional Cycle Life Solid‐State Sodium Metal Batteries | |

| JP4474717B2 (ja) | 非水系二次電池とその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20200624 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20210810 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20210827 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20211207 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20220103 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7004485 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |