JP6755945B2 - 発泡粒子から成る成形品の製造装置および方法 - Google Patents

発泡粒子から成る成形品の製造装置および方法 Download PDFInfo

- Publication number

- JP6755945B2 JP6755945B2 JP2018518743A JP2018518743A JP6755945B2 JP 6755945 B2 JP6755945 B2 JP 6755945B2 JP 2018518743 A JP2018518743 A JP 2018518743A JP 2018518743 A JP2018518743 A JP 2018518743A JP 6755945 B2 JP6755945 B2 JP 6755945B2

- Authority

- JP

- Japan

- Prior art keywords

- temperature

- steam

- mold half

- mold

- cavity

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000002245 particle Substances 0.000 title claims description 38

- 238000000034 method Methods 0.000 title claims description 13

- 238000004519 manufacturing process Methods 0.000 title claims description 12

- 229920003002 synthetic resin Polymers 0.000 claims description 22

- 239000000057 synthetic resin Substances 0.000 claims description 22

- 239000012530 fluid Substances 0.000 claims description 20

- 230000004927 fusion Effects 0.000 claims description 15

- 238000001816 cooling Methods 0.000 claims description 8

- 238000010438 heat treatment Methods 0.000 claims description 8

- 238000005187 foaming Methods 0.000 claims description 5

- 230000001105 regulatory effect Effects 0.000 claims 3

- 230000001276 controlling effect Effects 0.000 claims 2

- 230000015572 biosynthetic process Effects 0.000 claims 1

- 229920005989 resin Polymers 0.000 claims 1

- 239000011347 resin Substances 0.000 claims 1

- 238000003786 synthesis reaction Methods 0.000 claims 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 10

- WABPQHHGFIMREM-UHFFFAOYSA-N lead(0) Chemical compound [Pb] WABPQHHGFIMREM-UHFFFAOYSA-N 0.000 description 4

- 238000003466 welding Methods 0.000 description 4

- 238000009833 condensation Methods 0.000 description 3

- 230000005494 condensation Effects 0.000 description 3

- 239000011810 insulating material Substances 0.000 description 2

- 238000009413 insulation Methods 0.000 description 2

- 239000012774 insulation material Substances 0.000 description 2

- -1 Polypropylene Polymers 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- 239000004793 Polystyrene Substances 0.000 description 1

- 230000003750 conditioning effect Effects 0.000 description 1

- 239000012809 cooling fluid Substances 0.000 description 1

- 239000000498 cooling water Substances 0.000 description 1

- 239000006260 foam Substances 0.000 description 1

- 238000005304 joining Methods 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 230000000737 periodic effect Effects 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 229920002223 polystyrene Polymers 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C44/00—Shaping by internal pressure generated in the material, e.g. swelling or foaming ; Producing porous or cellular expanded plastics articles

- B29C44/34—Auxiliary operations

- B29C44/58—Moulds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C44/00—Shaping by internal pressure generated in the material, e.g. swelling or foaming ; Producing porous or cellular expanded plastics articles

- B29C44/34—Auxiliary operations

- B29C44/3415—Heating or cooling

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C44/00—Shaping by internal pressure generated in the material, e.g. swelling or foaming ; Producing porous or cellular expanded plastics articles

- B29C44/34—Auxiliary operations

- B29C44/3415—Heating or cooling

- B29C44/3426—Heating by introducing steam in the mould

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C44/00—Shaping by internal pressure generated in the material, e.g. swelling or foaming ; Producing porous or cellular expanded plastics articles

- B29C44/34—Auxiliary operations

- B29C44/36—Feeding the material to be shaped

- B29C44/38—Feeding the material to be shaped into a closed space, i.e. to make articles of definite length

- B29C44/44—Feeding the material to be shaped into a closed space, i.e. to make articles of definite length in solid form

- B29C44/445—Feeding the material to be shaped into a closed space, i.e. to make articles of definite length in solid form in the form of expandable granules, particles or beads

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C44/00—Shaping by internal pressure generated in the material, e.g. swelling or foaming ; Producing porous or cellular expanded plastics articles

- B29C44/34—Auxiliary operations

- B29C44/60—Measuring, controlling or regulating

Description

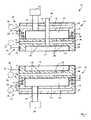

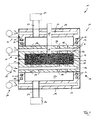

11 第1の部分金型

12 第2の部分金型

13 第1の金型片

14 部分キャビティ

15 第1の温度調整装置

16 流体路

17 導入路部分

18 蒸気路

19 第2の金型片

20 第2の温度調整装置

21 流体路

22 第1の温度センサ

23 第2の温度センサ

24 蒸気室

25 導入路

26 蒸気発生器

27 蒸気導入路

28 断熱材

29 断熱材

30 断熱層

31 リード線

32 第1の制御装置

33 リード線

34 第2の制御装置

35 導入路

K 成形品キャビティ

P 合成樹脂粒子

Claims (10)

- それぞれ部分キャビティ(14)を有する複数の部分金型(11、12)を備え、前記部分キャビティ(14)が協働して1つの成形品キャビティ(K)を形成し、前記複数の部分金型(11、12)の少なくとも1つが導入路(35)と蒸気室(24)とを備え、前記導入路(35)から合成樹脂粒子が前記成形品キャビティ(K)に装填され、蒸気室から高温蒸気が少なくとも1つの蒸気路(18)を介して前記成形品キャビティ(K)に装填されるようにした発泡粒子から成る成形品の製造装置(10)において、前記複数の部分金型(11、12)の少なくとも1つが前記部分キャビティ(14)を有する第1の金型片(13)と前記蒸気室(24)を有する第2の金型片(19)とを含み、前記第1の金型片(13)が第1の温度調整装置(15)を有し、前記第1の温度調整装置(15)により前記第1の金型片(13)を所定の温度に加熱および冷却の少なくとも一方ができるようにし、前記第2の金型片(19)が第2の温度調整装置(20)を有し、前記第2の温度調整装置(20)により前記第2の金型片(19)を所定の温度に加熱および冷却の少なくとも一方ができるようにしたことを特徴とする装置。

- それぞれ前記第1の金型片(13)と前記第2の金型片(19)を有する少なくとも2つの部分金型(11、12)が設けられることを特徴とする請求項1記載の装置。

- 前記第1の金型片(13)と前記第2の金型片(19)が断熱層(30)により互いに分離されるおよび/または間隔を置いて配置されることを特徴とする請求項1または2記載の装置。

- 前記第1の金型片(13)の前記第1の温度調整装置(15)が、前記第1の金型片(13)内に形成され温度調整流体により貫流される少なくとも1つの流体路(16)を有することを特徴とする請求項1から3の1つに記載の装置。

- 前記第1の温度調整装置(15)が、第1の温度制御装置(32)に接続された少なくとも1つの第1の温度センサ(22)を有することを特徴とする請求項1から4の1つに記載の装置。

- 前記第2の金型片(19)の前記第2の温度調整装置(20)が、前記第2の金型片(19)内に形成され温度調整流体により貫流される少なくとも1つの流体路(21)を有することを特徴とする請求項1から5の1つに記載の装置。

- 前記第2の温度調整装置(20)が、第2の温度制御装置(34)に接続された少なくとも1つの第2の温度センサ(23)を有することを特徴とする請求項1から6の1つに記載の装置。

- 合成樹脂粒子用の前記導入路(35)が、前記第1の金型片(13)内に形成された少なくとも1つの第1の導入路部分(17)と、前記第2の金型片(19)内に形成された少なくとも1つの第2の導入路部分(25)を有することを特徴とする請求項1から7の1つに記載の装置。

- 合成樹脂粒子(P)が前記成形品キャビティ(K)へ装填されそこで高温蒸気の導入のもとに発泡および融合の少なくとも一方がされる請求項1から8の1つに記載の装置により発泡粒子から成る成形品を製造する方法において、前記第2の金型片(19)が前記第2の温度調整装置(20)により少なくとも高温蒸気の温度に相応する温度に維持され、前記第1の金型片(13)が高温蒸気の導入の前または導入中に前記第1の温度調整装置(15)により少なくとも高温蒸気の温度に相応する温度にもたらされ、前記第1の金型片(13)が前記成形品キャビティ(K)内での合成樹脂粒子の発泡後および融合後の少なくとも一方において前記第1の温度調整装置(15)により離型温度に冷却されることを特徴とする方法。

- 前記第2の金型片(19)が前記第2の温度調整装置(20)により高温蒸気の温度より少なくとも3℃高いの温度に維持されることを特徴とする請求項9記載の方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102015013131.1A DE102015013131B4 (de) | 2015-10-13 | 2015-10-13 | Vorrichtung und Verfahren zur Herstellung von aus einem Partikelschaum bestehenden Formteilen |

| DE102015013131.1 | 2015-10-13 | ||

| PCT/EP2016/001602 WO2017063728A1 (de) | 2015-10-13 | 2016-09-27 | Vorrichtung und verfahren zur herstellung von aus einem partikelschaum bestehenden formteilen |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2018534175A JP2018534175A (ja) | 2018-11-22 |

| JP2018534175A5 JP2018534175A5 (ja) | 2019-10-24 |

| JP6755945B2 true JP6755945B2 (ja) | 2020-09-16 |

Family

ID=57133118

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018518743A Active JP6755945B2 (ja) | 2015-10-13 | 2016-09-27 | 発泡粒子から成る成形品の製造装置および方法 |

Country Status (11)

| Country | Link |

|---|---|

| US (1) | US20180290351A1 (ja) |

| EP (1) | EP3362245B1 (ja) |

| JP (1) | JP6755945B2 (ja) |

| KR (1) | KR20180082440A (ja) |

| CN (1) | CN108290326A (ja) |

| CA (1) | CA3001748A1 (ja) |

| DE (1) | DE102015013131B4 (ja) |

| EA (1) | EA201890943A1 (ja) |

| ES (1) | ES2833166T3 (ja) |

| PL (1) | PL3362245T3 (ja) |

| WO (1) | WO2017063728A1 (ja) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN109177022A (zh) * | 2018-08-23 | 2019-01-11 | 南通市华天模具制造有限公司 | 一种汽车配件生产用发泡模具 |

| KR102175969B1 (ko) * | 2018-12-18 | 2020-11-09 | 주식회사 휴비스 | 양면 가열형의 발포시트 성형장치 및 이를 이용한 성형방법 |

| DE102019109840A1 (de) * | 2019-04-13 | 2020-10-15 | Fox Velution Gmbh | Formwerkzeug zur Verarbeitung von expandierbarem und/oder expandiertem Kunststoffpartikelmaterial |

| TWI730363B (zh) * | 2019-08-02 | 2021-06-11 | 寶成工業股份有限公司 | 低能耗的製鞋模具裝置 |

| US11396117B2 (en) * | 2019-10-03 | 2022-07-26 | Saucony, Inc. | Method of manufacturing footwear |

| DE102020204876A1 (de) | 2020-04-17 | 2021-10-21 | Volkswagen Aktiengesellschaft | Verfahren zur Herstellung eines einen Hartschaum umfassenden Bauteils sowie eine Vorrichtung zur Durchführung des Verfahrens und ein Kraftfahrzeug |

| DE102021110353A1 (de) * | 2021-04-22 | 2022-10-27 | Siegfried Hofmann Gmbh | Verfahren und Vorrichtung zur Verarbeitung von Partikelschaummaterial zur Herstellung eines Partikelschaumformteils |

| DE102022114033A1 (de) | 2022-06-02 | 2023-12-07 | Siegfried Hofmann Gmbh | Formwerkzeug zur Verarbeitung eines Partikelschaummaterials zur Herstellung eines Partikelschaumformteils |

| DE102022116628A1 (de) | 2022-07-04 | 2024-01-04 | Siegfried Hofmann Gmbh | Vorrichtung zur Verarbeitung eines Partikelschaummaterials zur Herstellung wenigstens eines Partikelschaumformteils |

Family Cites Families (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3424827A (en) | 1963-12-05 | 1969-01-28 | Sinclair Koppers Co | Process and apparatus for making shaped cellular articles from expandable thermoplastic resins |

| DE2129046A1 (de) | 1971-06-11 | 1973-01-04 | Hans Erlenbach | Verfahren und vorrichtung zum herstellen von formlingen aus schaeumbarem thermoplastischen kunststoff |

| US3837769A (en) * | 1972-07-29 | 1974-09-24 | H Erlenbach | Apparatus for the manufacture of molded articles of foam-forming thermoplastic synthetics |

| FR2302844A1 (fr) | 1975-03-05 | 1976-10-01 | Ropars Yves | Perfectionnement apporte aux moules pour materiaux expansibles |

| DE2544714A1 (de) | 1975-10-07 | 1977-04-21 | Hans Erlenbach | Vorrichtung zum herstellen von formlingen aus aufschaeumbarem thermoplastischen kunststoff |

| DE2922314A1 (de) | 1979-05-31 | 1981-02-12 | Civag Ag Fuer Verpackungsforsc | Verfahren und vorrichtung zur herstellung von formkoerpern aus schaeumbaren thermoplastischen kunststoffen |

| DE2940815A1 (de) * | 1979-10-09 | 1981-04-23 | Hans 5429 Lautert Erlenbach | Verfahren und vorrichtung zum herstellen von formlingen aus aufgeschaeumten, thermoplastischem kunststoff |

| JPS56151538A (en) * | 1980-04-26 | 1981-11-24 | Kanegafuchi Chem Ind Co Ltd | Mold for molding expandable thermoplastic resin |

| JPS5796831A (en) * | 1980-12-08 | 1982-06-16 | Mitsubishi Petrochem Co Ltd | Method of molding styrene synthetic resin foamed item |

| DE3115773A1 (de) | 1981-04-18 | 1982-11-04 | Hans 5428 Lautert Erlenbach | Vorrichtung zum herstellen von formlingen aus aufschaeumbaren kunststoffpartikeln |

| DE3151775A1 (de) | 1981-12-29 | 1983-09-29 | Flewu AG, 9000 St. Gallen | Verfahren und vorrichtung zum herstellen von im wesentlichen trockenen formlingen aus aufgeschaeumtem thermoplastischen kunststoff, z.b. polystrol |

| DE3237175A1 (de) * | 1981-12-29 | 1984-04-12 | Flewu AG, 9000 St. Gallen | Form zu herstellung von formlingen aus aufgeschaeumtem thermoplastischem kunststoff |

| JPS60112430A (ja) * | 1983-11-25 | 1985-06-18 | Sekisui Koki Seisakusho:Kk | 発泡スチロ−ル成形の制御方法 |

| DE3629885C1 (de) | 1986-09-02 | 1988-03-10 | Hahn Ortwin | Sintervorrichtung fuer thermoplastische,schaeumbare Kunststoffe |

| EP0523239A4 (en) | 1990-12-31 | 1993-06-30 | Katsumi Kataoka | Machine for molding foamed thermoplastic resin product |

| JPH05212810A (ja) * | 1991-04-08 | 1993-08-24 | Asahi Chem Ind Co Ltd | 型内発泡成形機の金型断熱構造 |

| DE4316259A1 (de) | 1993-05-14 | 1994-11-17 | Philippine Tech Kunststoff | Verfahren und Vorrichtung zur Herstellung eines Formteiles aus vorexpandierten Partikeln aus thermoplastischem Kunststoff |

| JP3859330B2 (ja) * | 1997-11-06 | 2006-12-20 | 株式会社ジェイエスピー | 高密度のスキン層を持つ成形体の製造方法 |

| JPH11268142A (ja) * | 1998-03-24 | 1999-10-05 | Toyo Mach & Metal Co Ltd | 発泡成形工程の温度測定表示方法とその発泡成形機 |

| JP2003136556A (ja) * | 2001-10-31 | 2003-05-14 | Sekisui Plastics Co Ltd | 発泡樹脂成形品の成形方法 |

| JP2008012671A (ja) * | 2005-06-13 | 2008-01-24 | Kaneka Corp | 合成樹脂発泡体の製造方法及び合成樹脂発泡体 |

| DE202010008893U1 (de) | 2010-10-25 | 2010-12-16 | Erlenbach Gmbh | Vorrichtung zum Herstellen eines Partikelschaum-Formteils |

-

2015

- 2015-10-13 DE DE102015013131.1A patent/DE102015013131B4/de not_active Expired - Fee Related

-

2016

- 2016-09-27 EA EA201890943A patent/EA201890943A1/ru unknown

- 2016-09-27 KR KR1020187013224A patent/KR20180082440A/ko unknown

- 2016-09-27 ES ES16781283T patent/ES2833166T3/es active Active

- 2016-09-27 CN CN201680069365.7A patent/CN108290326A/zh active Pending

- 2016-09-27 JP JP2018518743A patent/JP6755945B2/ja active Active

- 2016-09-27 EP EP16781283.3A patent/EP3362245B1/de not_active Revoked

- 2016-09-27 CA CA3001748A patent/CA3001748A1/en not_active Abandoned

- 2016-09-27 US US15/767,815 patent/US20180290351A1/en not_active Abandoned

- 2016-09-27 PL PL16781283T patent/PL3362245T3/pl unknown

- 2016-09-27 WO PCT/EP2016/001602 patent/WO2017063728A1/de active Application Filing

Also Published As

| Publication number | Publication date |

|---|---|

| JP2018534175A (ja) | 2018-11-22 |

| DE102015013131A1 (de) | 2017-04-13 |

| DE102015013131B4 (de) | 2018-05-24 |

| KR20180082440A (ko) | 2018-07-18 |

| CN108290326A (zh) | 2018-07-17 |

| EP3362245B1 (de) | 2020-08-26 |

| EP3362245A1 (de) | 2018-08-22 |

| CA3001748A1 (en) | 2017-04-20 |

| WO2017063728A1 (de) | 2017-04-20 |

| PL3362245T3 (pl) | 2021-06-14 |

| US20180290351A1 (en) | 2018-10-11 |

| EA201890943A1 (ru) | 2018-09-28 |

| ES2833166T3 (es) | 2021-06-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6755945B2 (ja) | 発泡粒子から成る成形品の製造装置および方法 | |

| JP2018534175A5 (ja) | ||

| JP2021181619A (ja) | 3次元の物体を付加製造するプラント | |

| KR101149412B1 (ko) | 경량화 소재의 표면 글레이징 성형방법 | |

| JP2007210292A (ja) | 成形方法および成形金型 | |

| JP2017124526A (ja) | 射出成形金型及び射出成形金型の制御方法 | |

| JP2010110934A (ja) | 中空品の成形装置及び成形方法 | |

| US8840394B2 (en) | Injection molding apparatus having a plate heater and having a cooling passage or an insulation space | |

| KR101033828B1 (ko) | 열융착성형제품의 제조방법 및 이를 위한 표면처리장치 | |

| KR101613188B1 (ko) | 금형장치 및 이를 이용한 제품 성형방법 | |

| KR101543914B1 (ko) | 열변형 저감을 위한 국부가열 금형구조 | |

| KR20060042404A (ko) | 플라스틱 사출성형시 금형을 순간가열 및 급속냉각시키는방법 | |

| JP2008137275A (ja) | 金型装置及び成形品の製造方法 | |

| JP5047643B2 (ja) | 熱可塑性樹脂発泡体の製造方法 | |

| JP2017124571A (ja) | ブロー成形金型装置 | |

| KR20110092218A (ko) | 금형장치 및 그 제품 | |

| JP5915961B2 (ja) | 熱成形用の装置と成形方法 | |

| RU152622U1 (ru) | Технологическая оснастка для формования деталей из полимерных композиционных материалов | |

| KR101125697B1 (ko) | 사출금형의 급속가열 및 냉각장치 | |

| JP2022083343A (ja) | 樹脂成形品の製造装置および製造方法 | |

| US11413822B2 (en) | 3D printing chamber temperature | |

| NO20100058A1 (no) | Fremgangsmate og anordning for produksjon av skumglass under trykk | |

| JP5294212B2 (ja) | 発泡樹脂製品の製造方法および発泡樹脂製品の成形機 | |

| RU2005115389A (ru) | Способ изготовления изделий из термопластичного материала | |

| JP3188868U (ja) | 成形装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190912 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20190912 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20200630 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20200728 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20200826 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6755945 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |