JP6728618B2 - 電池用電極の製造方法 - Google Patents

電池用電極の製造方法 Download PDFInfo

- Publication number

- JP6728618B2 JP6728618B2 JP2015199155A JP2015199155A JP6728618B2 JP 6728618 B2 JP6728618 B2 JP 6728618B2 JP 2015199155 A JP2015199155 A JP 2015199155A JP 2015199155 A JP2015199155 A JP 2015199155A JP 6728618 B2 JP6728618 B2 JP 6728618B2

- Authority

- JP

- Japan

- Prior art keywords

- active material

- conductive material

- material layer

- positive electrode

- layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/10—Energy storage using batteries

Description

この方法によれば、再加圧によって電池用電極における活物質の配置密度をさらに向上させることができる。

<電池用電極>

まず、本実施形態の電池用電極について、電池の正極に適用した例を挙げ、図1〜図4を参照して説明する。図1は正極の構成を示す概略断面図、図2は正極活物質の結晶構造を示す模式図、図3は正極活物質の結晶形状の一例を示す斜視図、図4は正極活物質の結晶形状の他の例を示す斜視図である。

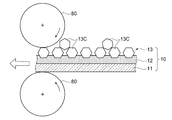

次に、電池用電極の製造方法としての正極10の製造方法について、図5〜図11を参照して説明する。図5は電池用電極の製造方法を示すフローチャート、図6〜図11は電池用電極の製造方法を示す概略断面図である。

<電池>

次に、上記第1実施形態の電池用電極の一例としての正極10が適用された電池として、リチウム二次電池を例に挙げて、図12を参照して説明する。図12はリチウム二次電池の構成を示す概略断面図である。

<他の電池>

次に、上記第1実施形態の正極10が適用された他の電池の一例について、図13を参照して説明する。図13は全固体リチウム二次電池の構成を示す概略断面図である。

図13に示すように、本実施形態の全固体リチウム二次電池100は、正極複合体10Cと、負極60とを有している。正極複合体10Cは、正極10と固体電解質14とを複合化したものである。固体電解質14は絶縁性を有しておりセパレーターとしても機能する。

Claims (3)

- 集電体上に、導電材並びに溶媒を含む混合層を形成する工程と、

単結晶の活物質を所望の密度となるように前記混合層上に配置する工程と、

前記混合層上に配置された前記活物質を前記集電体に向かって加圧して活物質層を形成する加圧工程と、

前記混合層に含まれる前記溶媒を除去して導電材層を形成する工程と、

を備え、

前記混合層は、更にバインダーを含み、

前記集電体上に気相成長法で前記導電材を形成し、前記導電材に前記バインダーと前記溶媒とを含む溶液を塗布して前記混合層を形成することを特徴とする電池用電極の製造方法。 - 前記集電体上における前記導電材層の厚みが、前記活物質層の厚みよりも薄くなるように、前記導電材層及び前記活物質層を形成することを特徴とする請求項1に記載の電池用電極の製造方法。

- 前記導電材層を形成した後に、前記活物質を前記集電体に向かって加圧する再加圧工程をさらに備えることを特徴とする請求項2に記載の電池用電極の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015199155A JP6728618B2 (ja) | 2015-10-07 | 2015-10-07 | 電池用電極の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015199155A JP6728618B2 (ja) | 2015-10-07 | 2015-10-07 | 電池用電極の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2017073267A JP2017073267A (ja) | 2017-04-13 |

| JP2017073267A5 JP2017073267A5 (ja) | 2018-09-20 |

| JP6728618B2 true JP6728618B2 (ja) | 2020-07-22 |

Family

ID=58537335

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015199155A Active JP6728618B2 (ja) | 2015-10-07 | 2015-10-07 | 電池用電極の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6728618B2 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7021479B2 (ja) * | 2017-09-08 | 2022-02-17 | セイコーエプソン株式会社 | 電池、電池の製造方法および電子機器 |

| US10601033B2 (en) | 2017-09-29 | 2020-03-24 | International Business Machines Corporation | High-performance rechargeable batteries having a spalled and textured cathode layer |

| US10622636B2 (en) * | 2017-09-29 | 2020-04-14 | International Business Machines Corporation | High-capacity rechargeable battery stacks containing a spalled cathode material |

| WO2021033521A1 (ja) * | 2019-08-19 | 2021-02-25 | 富士フイルム株式会社 | 電極用成形体の製造方法 |

| CN113764822B (zh) * | 2021-09-09 | 2023-06-27 | 武汉科技大学 | 一种锂原电池用高离子导电性复合包覆膜及其制备方法 |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3047693B2 (ja) * | 1993-07-22 | 2000-05-29 | 松下電器産業株式会社 | 非水電解液二次電池およびその正極活物質の製造法 |

| JP2001163700A (ja) * | 1999-12-08 | 2001-06-19 | Tohoku Techno Arch Co Ltd | リチウム系複合金属酸化物およびその製造方法 |

| JP5024359B2 (ja) * | 2009-12-15 | 2012-09-12 | 株式会社豊田中央研究所 | 非水系二次電池用負極活物質、非水系二次電池及び使用方法 |

| US9287557B2 (en) * | 2011-01-07 | 2016-03-15 | Semiconductor Energy Laboratory Co., Ltd. | Method for manufacturing nonaqueous electrolyte secondary battery |

| EP2675004A4 (en) * | 2011-02-10 | 2016-06-29 | Showa Denko Kk | CURRENT COLLECTOR |

| JP5647066B2 (ja) * | 2011-05-12 | 2014-12-24 | 日本碍子株式会社 | リチウム二次電池及びその正極活物質粒子 |

| US9269504B2 (en) * | 2011-05-25 | 2016-02-23 | Panasonic Intellectual Property Management Co., Ltd. | Electrode, method for producing electrode, and energy device, electronic device, and transportation device including electrode |

| JP2013201124A (ja) * | 2012-03-23 | 2013-10-03 | Ngk Insulators Ltd | リチウム二次電池用電極の製造方法 |

-

2015

- 2015-10-07 JP JP2015199155A patent/JP6728618B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2017073267A (ja) | 2017-04-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8932762B2 (en) | Active material and positive electrode and lithium-ion second battery using same | |

| WO2015068268A1 (ja) | 全固体電池、全固体電池用電極及びその製造方法 | |

| JP6728618B2 (ja) | 電池用電極の製造方法 | |

| US9876257B2 (en) | Secondary battery and electrode production method | |

| CN106716684B (zh) | 非水电解质蓄电元件用负极、非水电解质蓄电元件和蓄电装置 | |

| CN102812589A (zh) | 非水电解液二次电池 | |

| JP2003346901A (ja) | リチウムイオン二次電池 | |

| KR20160112947A (ko) | 전극, 비수전해질 전지 및 전지 팩 | |

| JP5734813B2 (ja) | 電池用電極、非水電解質電池及び電池パック | |

| CN111758179B (zh) | 正极、电极组及非水电解质电池 | |

| JP7115296B2 (ja) | 負極及びリチウムイオン二次電池 | |

| US20140011083A1 (en) | Electrode for non-aqueous electrolyte secondary batteries and non-aqueous electrolyte secondary battery including the same | |

| JP5464766B2 (ja) | 電池用セパレータおよび非水電解液電池 | |

| JP2018174070A (ja) | リチウムイオン二次電池 | |

| JP2010272239A (ja) | 全固体リチウム二次電池の製造方法、及び当該製造方法により得られる全固体リチウム二次電池 | |

| JP7321932B2 (ja) | 電力機器を始動するためのバッテリーモジュール | |

| JP2012003938A (ja) | 電池用セパレータおよびリチウム二次電池 | |

| JP5999433B2 (ja) | 非水電解液二次電池及びその製造方法 | |

| JP7135840B2 (ja) | 正極及びリチウムイオン二次電池 | |

| JP6908073B2 (ja) | 非水電解液二次電池 | |

| JP2021106074A (ja) | 負極活物質 | |

| JP7476788B2 (ja) | 電池モジュール | |

| JP7233389B2 (ja) | 多孔質シリコン粒子の製造方法、蓄電デバイス用電極の製造方法、全固体リチウムイオン二次電池の製造方法、多孔質シリコン粒子、蓄電デバイス用電極及び全固体リチウムイオン二次電池 | |

| JP7126028B2 (ja) | リチウムイオン二次電池 | |

| JP2008226555A (ja) | 非水電解質電池 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180810 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20180810 |

|

| RD05 | Notification of revocation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7425 Effective date: 20180906 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20181116 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20190702 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20190628 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190806 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20200107 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200128 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20200602 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20200615 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6728618 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |