JP6564587B2 - 振止装置 - Google Patents

振止装置 Download PDFInfo

- Publication number

- JP6564587B2 JP6564587B2 JP2015044011A JP2015044011A JP6564587B2 JP 6564587 B2 JP6564587 B2 JP 6564587B2 JP 2015044011 A JP2015044011 A JP 2015044011A JP 2015044011 A JP2015044011 A JP 2015044011A JP 6564587 B2 JP6564587 B2 JP 6564587B2

- Authority

- JP

- Japan

- Prior art keywords

- bar

- processing machine

- axis

- hole

- size

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000000463 material Substances 0.000 claims description 30

- 238000000034 method Methods 0.000 claims description 21

- 230000008569 process Effects 0.000 claims description 21

- 230000002093 peripheral effect Effects 0.000 description 32

- 230000007246 mechanism Effects 0.000 description 20

- 238000003825 pressing Methods 0.000 description 16

- 238000005520 cutting process Methods 0.000 description 14

- 238000010586 diagram Methods 0.000 description 7

- 238000012840 feeding operation Methods 0.000 description 3

- 238000000605 extraction Methods 0.000 description 2

- 230000006872 improvement Effects 0.000 description 2

- JOYRKODLDBILNP-UHFFFAOYSA-N Ethyl urethane Chemical compound CCOC(N)=O JOYRKODLDBILNP-UHFFFAOYSA-N 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 238000005219 brazing Methods 0.000 description 1

- 230000008602 contraction Effects 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 230000000149 penetrating effect Effects 0.000 description 1

- 239000003381 stabilizer Substances 0.000 description 1

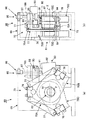

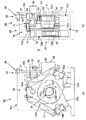

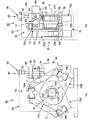

Images

Landscapes

- Turning (AREA)

Description

2 棒材

50 加工機

51 主軸

60 棒材支持ユニット

61 孔部

72 孔

75 環状部材

99 ストッパーピン

Claims (4)

- 加工機においてチャッキングされるとともに主軸によって回転される棒材の振止装置であって、

前記棒材を回転可能に支持する棒材支持ユニットを備え、

当該棒材支持ユニットは、

前記棒材の周囲に配置され、前記棒材に接触可能な複数の接触部材を備え、

複数の当該接触部材の配置具合により、複数の前記接触部材の内側に形成される空間の大きさを変位可能であって、

前記空間に前記棒材が通され、前記加工機により前記棒材がチャッキングされる前に、各々の前記接触部材の一部が前記棒材に対して前記接触部材が弾性変形させた状態で圧接されるように前記空間の大きさを変位させて前記主軸の回転軸線に前記棒材の軸線を一致させ、前記主軸が回転する前に、前記接触部材によって前記棒材を回転可能に支持した状態で前記棒材を把持するように前記空間の大きさを変位させて前記主軸の回転軸線に前記棒材の軸線を一致させた状態を保持することを特徴とする振止装置。 - 未加工の前記棒材を前記空間に通し、その先端部を前記加工機に送り出す棒材送り出し手段を備え、

前記主軸の回転軸線に前記棒材の軸線を一致させる処理は、前記棒材送り出し手段により送り出され、未加工の前記棒材の先端部が前記加工機においてチャッキングされる前に行われることを特徴とする請求項1に記載の振止装置。 - 未加工の前記棒材を前記空間に通し、その先端部を前記加工機に送り出すとともに、前記加工機により加工されチャッキングから解放された後の加工後の前記棒材を前記加工機に再度送り出す棒材送り出し手段を備え、

前記主軸の回転軸線に前記棒材の軸線を一致させる処理は、前記加工後の前記棒材が前記棒材送り出し手段により送り出され、再度、その先端部が前記加工機においてチャッキングされる前に行われることを特徴とする請求項1に記載の振止装置。 - 前記棒材の外径に応じて前記空間の位置及び大きさを調整し保持する保持手段を備えていることを特徴とする請求項1乃至3のいずれか一項に記載の振止装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015044011A JP6564587B2 (ja) | 2015-03-05 | 2015-03-05 | 振止装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015044011A JP6564587B2 (ja) | 2015-03-05 | 2015-03-05 | 振止装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2016159422A JP2016159422A (ja) | 2016-09-05 |

| JP6564587B2 true JP6564587B2 (ja) | 2019-08-21 |

Family

ID=56846118

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015044011A Active JP6564587B2 (ja) | 2015-03-05 | 2015-03-05 | 振止装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6564587B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7266281B2 (ja) * | 2019-01-15 | 2023-04-28 | 株式会社アルプスツール | 振止装置 |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE228063C (ja) * | 1908-10-20 | |||

| FR700428A (fr) * | 1929-08-24 | 1931-02-28 | Index Werke | Tube guide-barre pour machines-outils |

| JPS5734340U (ja) * | 1980-08-04 | 1982-02-23 | ||

| JPS59134601A (ja) * | 1983-01-19 | 1984-08-02 | Ikura Seiki Seisakusho:Kk | バ−材の回転振れ止め装置 |

| JPS59124001U (ja) * | 1983-02-10 | 1984-08-21 | 熊倉 清吉 | 自動旋盤機の加工物保持装置 |

| US4788895A (en) * | 1987-07-24 | 1988-12-06 | Spooner Richard C | Self-adjusting resilient bar stock support |

| JPH074085Y2 (ja) * | 1989-03-14 | 1995-02-01 | 株式会社アルプスツール | 棒材供給機 |

| JPH1058203A (ja) * | 1996-08-16 | 1998-03-03 | Shimamoto Seiko:Kk | 棒材供給装置の棒材振れ止め装置 |

| JP3076807U (ja) * | 2000-09-28 | 2001-04-20 | 中義機械股▲分▼有限公司 | 棒材搬送機に使用する防振挟持装置 |

| JP4676638B2 (ja) * | 2001-04-17 | 2011-04-27 | 株式会社アルプスツール | 主軸移動型旋盤用バーフィーダ |

| US8161853B2 (en) * | 2007-04-27 | 2012-04-24 | Moser Mechanik | Centering bushing for centering material bars |

| JP5767904B2 (ja) * | 2011-08-26 | 2015-08-26 | 株式会社アルプスツール | 棒材位置合わせ方法および棒材位置合わせ装置 |

| KR20140030533A (ko) * | 2012-08-31 | 2014-03-12 | (주)수산서비스 | 브레이커의 부품 선반 가공용 유압 방진구 |

| KR101722867B1 (ko) * | 2012-10-11 | 2017-04-05 | 이쿠라 세이키 가부시키가이샤 | 진동 방지 장치 |

-

2015

- 2015-03-05 JP JP2015044011A patent/JP6564587B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2016159422A (ja) | 2016-09-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2505285B1 (en) | Machine tool and tool holder | |

| JP6833710B2 (ja) | 工作機械及び工作機械による加工方法 | |

| CN105473249B (zh) | 加工单元和加工装置 | |

| JP7510987B2 (ja) | 自動拡管装置および自動拡管方法 | |

| JP2010184296A (ja) | 予め穿孔された中空ブロックから管状工作物を製造する方法と装置 | |

| JP6564587B2 (ja) | 振止装置 | |

| JP6207314B2 (ja) | 棒材供給装置および棒材供給装置付きの数値制御工作機械 | |

| JP5082679B2 (ja) | 工作機械システム | |

| CN106102971A (zh) | 旋切机 | |

| KR20180089013A (ko) | 브로칭 머신 및 이를 포함하는 선반 | |

| JP5668241B2 (ja) | ワーク切断確認装置、ワーク切断システムおよびワーク切断確認方法 | |

| JP5992591B1 (ja) | 工具交換装置 | |

| WO2016021454A1 (ja) | 工作機械及び材料の加工方法 | |

| JP5995176B2 (ja) | 振止め装置 | |

| JP2009160672A (ja) | マニピュレータ | |

| JP5815462B2 (ja) | 旋盤におけるワークの芯ずれ補正機構。 | |

| JP6539577B2 (ja) | 旋盤 | |

| JP2019042899A (ja) | 加工装置及びそれを用いた加工方法 | |

| JP6927779B2 (ja) | 加工装置及びそれを用いた加工方法 | |

| CN106736780A (zh) | 一种胀开式定心夹紧铣削装置 | |

| JP7373929B2 (ja) | 工作機械および加工方法 | |

| JP2006212746A (ja) | 旋盤のチャック装置およびそのチャック装置を用いた加工方法 | |

| JP2011079104A (ja) | チャック装置 | |

| JP4290422B2 (ja) | 素材把持装置及び自動旋盤 | |

| JP5747061B2 (ja) | 回転加工機用のワーク支持治具及び回転加工機におけるワーク支持治具の着脱方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20180208 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20181122 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20181211 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190205 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20190710 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20190729 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6564587 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |