JP6277686B2 - 熱可塑性エラストマー組成物 - Google Patents

熱可塑性エラストマー組成物 Download PDFInfo

- Publication number

- JP6277686B2 JP6277686B2 JP2013239108A JP2013239108A JP6277686B2 JP 6277686 B2 JP6277686 B2 JP 6277686B2 JP 2013239108 A JP2013239108 A JP 2013239108A JP 2013239108 A JP2013239108 A JP 2013239108A JP 6277686 B2 JP6277686 B2 JP 6277686B2

- Authority

- JP

- Japan

- Prior art keywords

- component

- weight

- thermoplastic elastomer

- elastomer composition

- parts

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Landscapes

- Manufacture Of Porous Articles, And Recovery And Treatment Of Waste Products (AREA)

- Compositions Of Macromolecular Compounds (AREA)

Description

成分(A):スチレン系エラストマー及び/又はその水添物

成分(B):炭化水素系ゴム用軟化剤

成分(C):メルトフローレート(230℃、21.18N)が4.5〜250g/10分、メルトテンションが0.3cN以上であり、かつ歪み硬化性を示す改質ポリプロピレン

成分(A):スチレン系エラストマー及び/又はその水添物

成分(B):炭化水素系ゴム用軟化剤

成分(C):メルトフローレート(230℃、21.18N)が4.5〜250g/10分、メルトテンションが0.3cN以上であり、かつ歪み硬化性を示す改質ポリプロピレン

本発明で用いる成分(A)はスチレン系エラストマー及び/又はその水添物である。成分(A)としては、スチレン−ブタジエン共重合体ゴム、スチレン−イソプレン共重合体ゴム等が挙げられるが、これらの中でも耐熱性及び柔軟性の点から、本発明に用いる成分(A)のスチレン系エラストマーは、スチレン系のブロック共重合体が好ましく、以下の式(1)及び/又は式(2)で表されるビニル芳香族炭化水素と共役ジエンブロックとの共重合体及び/又はその水添物(水素添加誘導体)(以下、「水添ブロック共重合体」と称する場合がある。)であるのがより好ましく、以下の式(1)及び/又は式(2)で表されるビニル芳香族炭化水素と共役ジエンブロックとの共重合体の水添物であるのが更に好ましく、以下の式(1)で表されるスチレン系のブロック共重合体の水添物、即ち、ビニル芳香族炭化水素単位からなる重合体ブロック(S)と、共役ジエン単位からなる重合体ブロック(D)を、S−D−Sの直鎖状トリブロック構造で有するスチレン系のブロック共重合体の水添物が特に好ましい。

(S−D)n …(2)

(式中、Sはビニル芳香族炭化水素単位からなる重合体ブロックを表し、Dは共役ジエン単位からなる重合体ブロックを表し、m及びnは1〜5の整数を表す)

Dの重合体ブロックを構成する共役ジエン単量体としては、ブタジエン及び/又はイソプレンが好ましい。

機器:日本ミリポア社製「150C ALC/GPC」

カラム:昭和電工社製「AD80M/S」3本

検出器:FOXBORO社製赤外分光光度計「MIRANIA」測定

波長:3.42μm

溶媒:o−ジクロロベンゼン

温度:140℃

流速:1cm3/分

注入量:200マイクロリットル

濃度:2mg/cm3

酸化防止剤として2,6−ジ−t−ブチル−p−フェノール0.2重量%添加

本発明で用いる成分(B)の炭化水素系ゴム用軟化剤は、本発明の熱可塑性エラストマー組成物の柔軟性、流動性の向上に有効である。

本発明で用いる成分(C)の改質ポリプロピレンは、メルトフローレート(230℃、21.18N)が4.5g/10分以上250g/10分以下、メルトテンションが0.3cN以上であり、かつ歪み硬化性を示すものである。

改質ポリプロピレンのメルトフローレートとメルトテンションのより好適な関係は以下の通りである。

メルトフローレートが4.5g/10分以上10g/10分未満の場合、好ましくはメルトテンションは5cN以上、より好ましくは7cN以上。

メルトフローレートが10g/10分以上30g/10分未満の場合、好ましくはメルトテンションは2cN以上、より好ましくは3cN以上。

メルトフローレートが30g/10分以上50g/10分未満の場合、好ましくはメルトテンションは1cN以上、より好ましくは1.5cN以上。

メルトフローレートが50g/10分以上100g/10分以下の場合、メルトテンションは0.3cN以上、好ましくは0.6cN以上。

メルトフローレート100g/10分を超え250g/10分以下の場合、メルトテンションは0.3cN以上、好ましくは0.5cN以上。

これらのうち、ブタジエン、イソプレンが、安価で取り扱いやすく、反応が均一に進みやすい点から、特に好ましい。

本発明の熱可塑性エラストマー組成物において、成分(A)、成分(B)及び成分(C)の配合割合は、好ましくは、成分(A)10〜70重量部、成分(B)10〜70重量部及び成分(C)1〜60重量部である(ただし、成分(A)、成分(B)及び成分(C)の合計を100重量部とする。)。特に、成分(A)15〜60重量部、成分(B)25〜60重量部及び成分(C)3〜55重量部であることがより好ましい。

また、成分(C)の改質ポリプロピレンを上記範囲内で含むことにより、他の成分の配合効果を十分に得た上で、成分(C)による発泡特性付与効果を十分に得ることができる。

本発明の熱可塑性エラストマー組成物には、本発明の目的を損なわない範囲で、必要に応じて、成分(A)のスチレン系エラストマー及び/又はその水添物、成分(B)の炭化水素系ゴム用軟化剤、及び成分(C)の改質ポリプロピレン以外の他の成分(本明細書において、単に「その他の成分」と称することがある。)を含有していてもよい。その他の成分としては、成分(A),(C)以外の樹脂やエラストマー(本明細書においてはこれらをまとめて単に「その他の樹脂」と称することがある。)や各種添加剤が挙げられる。

本発明の熱可塑性エラストマー組成物は、ポリオレフィン樹脂、特にメルトフローレート(230℃、21.18N)が0.1〜2,000g/10分で、歪み硬化性を示さないポリプロピレンを含むことにより、所望の流動性や機械物性に制御することができる。

A−3000」等が挙げられる。

これらの中でも特にテトラキス[メチレン−3(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]メタンのような分子量が500以上のものの使用が好ましい。

本発明の熱可塑性エラストマー組成物の製造方法は、特に限定されるものではなく、例えば、常法に従って、成分(A)、成分(B)及び成分(C)と、必要に応じて添加されるその他の成分とをドライブレンドした後、溶融混練することにより製造することができる。

本発明の熱可塑性エラストマー組成物を、特に射出発泡成形用熱可塑性エラストマー組成物として用いる場合、本発明の熱可塑性エラストマー組成物に発泡剤を配合してもよい。この場合、発泡剤としては、化学発泡剤、物理発泡剤など、射出発泡成形に通常使用できるものであればいずれも用いることができる。

例えば、無機系化学発泡剤の場合、通常、射出発泡成形用熱可塑性エラストマー組成物(発泡剤以外の前述の各成分を合計した本発明の熱可塑性エラストマー組成物)100重量部に対して、無機系化学発泡剤の配合量として、好ましくは、0.5重量部以上20重量部以下、より好ましくは1重量部以上15重量部以下の範囲で使用される。無機系化学発泡剤を前記範囲で使用することにより、経済的に、発泡倍率が2倍以上、且つ均一微細気泡の射出発泡成形体が得られやすい。また、物理発泡剤の場合は、成分(C)の改質ポリプロピレン100重量部に対して、0.05重量部以上10重量部以下、好ましくは0.1重量部以上5重量部以下の範囲で、射出成形機に供給して使用される。

本発明の熱可塑性エラストマー組成物を成形することにより、種々の成形体として用いることができる。成形体の具体例としては、射出成形体、押出成形体等が挙げられる。本発明の熱可塑性エラストマー組成物には、通常の射出成形法、押出成形法等の各種成形方法を用いることができ、必要に応じて、コアバック成形法、ガスインジェクション成形法、ショートショット発泡成形法等の各種成形方法を用いることにより、射出発泡成形体とすることができる。

本発明の熱可塑性エラストマー組成物は、発泡成形、特に射出発泡成形に好適であり、本発明の熱可塑性エラストマー組成物は、発泡成形したときの発泡特性、柔軟性、耐熱性等に優れることから、インストルメントパネル、ドアアッパートリム、アームレスト、ハンドル等の自動車内装部材;電子機器、家具等の緩衝材;食品包装材等において広く好適に用いることができる。また、本発明の熱可塑性エラストマー組成物の用途は、上記に制限されず、発泡特性、柔軟性、耐熱性等が要求される用途に好適に用いることができる。

なお、以下に示す成分(C)の改質ポリプロピレン並びにその他の成分のポリプロピレン及びオレフィン系熱可塑性エラストマーのMFRは230℃、21.18N荷重下で、前述の方法で測定されたものである。メルトテンションについても、前述の方法で測定されたものである。また、メルトテンション測定時、引き取り速度を増加させたときに、急激に引き取り荷重が増加し、破断に至った場合を「歪み硬化性を示す」、そうでない場合を「歪み硬化性を示さない」とした。なお、ストランドが破断に至らず、「歪み硬化性を示さない」場合については、引き取り速度を増加させてもロードセル付きプーリーにかかる荷重が増加しなくなった点の荷重をメルトテンションとした。

また、成分(A)の「スチレン含有量」とは、前記式(1)における「Sの重合体ブロックの含有量」である。

<成分(A)>

A−1:クレイトンポリマー社製「クレイトン(登録商標)G1651HU」

スチレン−ブタジエン−スチレンブロック共重合体

(前記式(1)で表されるもの)

重量平均分子量:25万

スチレン含有量:33重量%

A−2:クラレ社製「セプトン(登録商標)4033」

スチレン−イソプレン/ブタジエン−スチレンブロック共重合体の水添物

(前記式(1)で表されるもの)

重量平均分子量:10万

スチレン含有量:30重量%

A−3:クラレ社製「セプトン(登録商標)4055」

スチレン−イソプレン/ブタジエン−スチレンブロック共重合体の水添物

(前記式(1)で表されるもの)

重量平均分子量:25万

スチレン含有量:30重量%

A−4:クレイトンポリマー社製「クレイトン(登録商標)G1650MU」

スチレン−ブタジエン−スチレンブロック共重合体の水添物

(前記式(1)で表されるもの)

重量平均分子量:9万

スチレン含有量:29重量%

A−5:クレイトンポリマー社製「クレイトン(登録商標)G1642HU」

スチレン−ブタジエン−スチレンブロック共重合体の水添物

(前記式(1)で表されるもの)

重量平均分子量:12万

スチレン含有量:20重量%

A−6:旭化成ケミカルズ社製「SOESS(登録商標)S1605」

スチレン−ブタジエン/スチレン−スチレンブロック共重合体の水添物

(前記式(1)で表されるもの)

重量平均分子量:20万

スチレン含有量:60重量%

A−7:クレイトンポリマー社製「クレイトン(登録商標)G1652MU」

スチレン−ブタジエン−スチレンブロック共重合体の水添物

(前記式(1)で表されるもの)

重量平均分子量:6万

スチレン含有量:29重量%

A−8:クレイトンポリマー社製「クレイトン(登録商標)G1633EU」

スチレン−ブタジエン−スチレンブロック共重合体の水添物

(前記式(1)で表されるもの)

重量平均分子量:45万

スチレン含有量:30重量%

B−1:出光興産社製「ダイアナ プロセスオイルPW90」

パラフィン系オイル

動粘度(40℃):90センチストークス

B−2:出光興産社製「ダイアナ プロセスオイルPW380」

パラフィン系オイル

動粘度(40℃):380センチストークス

C−1:改質ポリプロピレン

MFR:56g/10分

メルトテンション:4.8cN

歪み硬化性を示す

((C−1)の製造方法)

線状ポリプロピレンとしてメルトフローレート45g/10分のプロピレン単独重合体100重量部と、ラジカル重合開始剤としてt−ブチルパーオキシイソプロピルカーボネート1.0重量部の混合物を、ホッパーから70kg/時で45mmφ二軸押出機(L/D=40)に供給してシリンダー温度200℃、回転数150rpmで溶融混練し、途中に設けた圧入部より共役ジエン化合物としてイソプレンモノマーを、定量ポンプを用いて0.3重量部供給し、前記二軸押出機中で溶融混練し、押し出されたストランドを水冷、細断することにより、改質ポリプロピレン(C−1)を得た。

C−2:改質ポリプロピレン

MFR:7g/10分

メルトテンション:12cN

歪み硬化性を示す

((C−2)の製造方法))

t−ブチルパーオキシイソプロピルカーボネートの配合量を0.6重量部、イソプレンモノマー供給量を0.8重量部に変更したこと以外は、(C−1)と同様にして、改質ポリプロピレン(C−2)を得た。

C−3:改質ポリプロピレン

MFR:150g/10分

メルトテンション:1.8cN

歪み硬化性を示す

((C−3)の製造方法)

t−ブチルパーオキシイソプロピルカーボネートの配合量を1.1重量部、イソプレンモノマー供給量を0.2重量部に変更したこと以外は、(C−1)と同様にして、改質ポリプロピレン(C−3)を得た。

(その他の樹脂)

<その他のポリプロピレン>

D−1:ポリプロピレン

日本ポリプロピレン社製「ノバテックPP(登録商標) BC06AH」

MFR:60g/10分

メルトテンション:0.2cN

歪み硬化性を示さない

D−2:ポリプロピレン

日本ポリプロピレン社製「ノバテックPP(登録商標) MG03B」

MFR:30g/10分

メルトテンション:0.5cN

歪み硬化性を示さない

<オレフィン系エラストマー>

E−1:オレフィン系熱可塑性エラストマー

ダウケミカル社製「Versify(登録商標)3401」

MFR:8g/10分

A硬度:72

F−1:酸化防止剤

BASF社製「イルガノックス(登録商標)1010」

ヒンダードフェノール系酸化防止剤

G−1:滑剤

信越化学工業社製「KF96−1000CS」

ジメチルポリシロキサン

動粘度(25℃):1000センチストークス

H−1:溶融張力向上剤

三菱レイヨン社製「メタブレン(登録商標)A3000」

メタアクリル酸アルキル・アクリル酸アルキル共重合物/ポリテトラフルオロエチレン樹脂

I−1:着色剤

大日精化工業社製「PC40B」

カーボンマスターバッチ

ポリエチレン含有量:60重量%

カーボン含有量:40重量%

<射出成形性:MFR>

実施例及び比較例で得られた熱可塑性エラストマー組成物のペレットについて、ISO1133に準拠し、メルトインデクサー(東洋精機製作所製)を用い、230℃、21.18Nの条件でMFRを測定した。MFRが高いほど流動性が高く、射出成形性に優れており、10g/10分以上が好ましく、20g/10分以上が更に好ましい。

実施例及び比較例で得られた熱可塑性エラストマー組成物のペレットで、射出成形機を用いて、シリンダー温度200℃、金型温度40℃にて、120mm×80mm×2mmのシートを成形し、ISO7619に準拠してデュロA硬度を測定し、柔軟性を評価した。デュロA硬度はその値が小さいほど柔軟性に優れることを示し、95以下であることが好ましい。

<発泡特性:内部ボイド>

実施例及び比較例で製造された射出発泡成形体(350mm×100mm×3.5mm)の中心を厚み方向に切断した断面を観察し、発泡層内の直径1.5mm以上のボイドの有無を調べた。発泡特性の優れた材料としてボイドが観察されないものが好ましい。

○:ボイドが観察されなかったもの

×:ボイドが観察されたもの

実施例及び比較例で製造された射出発泡成形体(350mm×100mm×3.5mm)についてISO7619に準拠してデュロA硬度を測定し、ISO7619に準拠し、タイプAデュロメータにて、23℃におけるA硬度を測定した。発泡成形体としてはデュロA硬度80以下が好ましい。

実施例及び比較例で製造された射出発泡成形体(350mm×100mm×3.5mm)を120℃に加熱したオーブン内に12時間放置し、オーブン投入前後の表面光沢を光沢計(日本電色工業製)にて測定し、変化率(オーブン投入前後の表面光沢の差の絶対値をオーブン投入前の表面光沢の値で除したものを百分率で示したもの)を算出した。耐熱性に優れた発泡成形体としては変化率100%以下が好ましい。

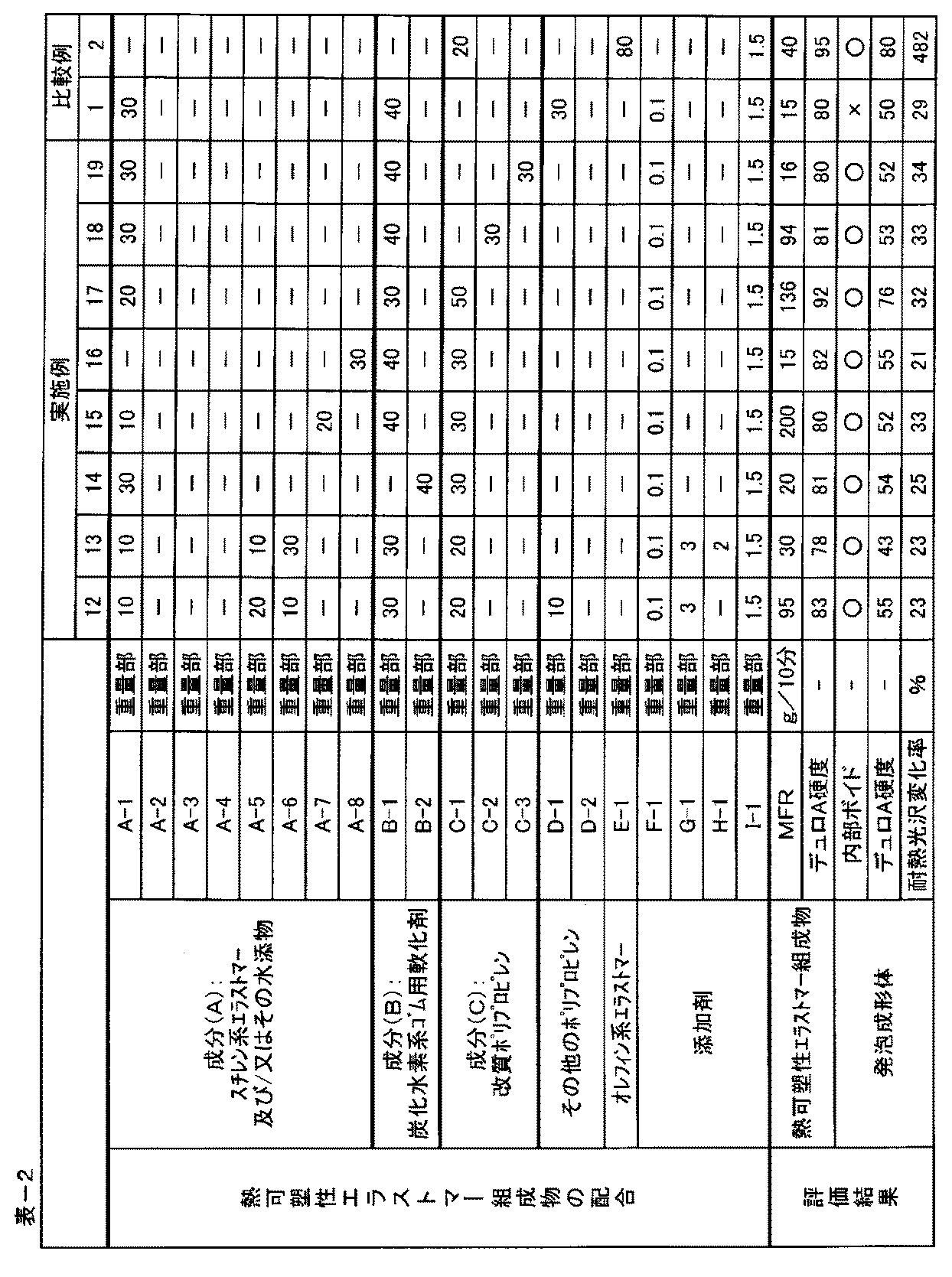

表−1,表−2に示す配合で原料を混合し、得られた混合物を二軸混練機により溶融混練(シリンダー温度180℃〜200℃)し、熱可塑性エラストマー組成物のペレットを製造した。

得られた熱可塑性エラストマー組成物のペレットを用いて上述の評価を行い、結果を表−1,表−2に示した。

また、得られた熱可塑性エラストマー組成物100重量部に対して、化学発泡剤マスターバッチ(永和化成製「ポリスレンEE25C」、キャリアレジン:ポリエチレン)を6重量部添加したものを、型締力280tで、コアバック機能及びシャットオフノズルを有する電動の射出成形機(東芝機械(株)製)で、シリンダー温度200℃、金型温度40℃にて、縦350mm×横100mm×高さ2mmのシート状の金型中に、射出速度100mm/秒で射出充填した。射出充填完了後に、1.5mm可動型を後退させて、キャビティ内の樹脂を発泡させた。発泡完了後30秒間冷却してから射出発泡成形体を取り出した。得られた射出発泡成形体について上述の評価を行い、結果を表−1,表−2に示した。

表−1,表−2より明らかなように、比較例1では成分(C)を含まず耐熱性や柔軟性に優れるものの発泡特性に劣っていた。一方、比較例2では成分(A)及び成分(B)を含まず発泡特性や柔軟性に優れるものの耐熱性が劣っていた。これに対して、成分(A)、成分(B)及び成分(C)を含む、本発明の熱可塑性エラストマー組成物に該当する実施例1〜19は、発泡成形したときの発泡特性、柔軟性、耐熱性等に優れることがわかる。

Claims (5)

- 下記成分(A)、成分(B)及び成分(C)を含む熱可塑性エラストマー組成物であって、下記成分(A)、成分(B)及び成分(C)の合計100重量部に対し、成分(B)を25〜60重量部含み、ISO1133に準拠し、230℃、21.18Nの条件で測定されたMFRが10g/10分以上である熱可塑性エラストマー組成物。

成分(A):スチレン系エラストマー及び/又はその水添物

成分(B):炭化水素系ゴム用軟化剤

成分(C):メルトフローレート(230℃、21.18N)が4.5〜250g/10分、メルトテンションが0.3cN以上であり、かつ歪み硬化性を示す改質ポリプロピレン - 前記成分(A)〜(C)の合計100重量部に対し、成分(A)10〜70重量部、成分(B)25〜60重量部及び成分(C)1〜60重量部を含む、請求項1に記載の熱可塑性エラストマー組成物。

- 成分(A)と成分(B)との重量比[成分(A)の重量]:[成分(B)の重量]が20:80〜80:20である、請求項1又は2に記載の熱可塑性エラストマー組成物。

- 請求項1乃至3のいずれか1項に記載の熱可塑性エラストマー組成物を発泡成形してなる成形体。

- 請求項1乃至3のいずれか1項に記載の熱可塑性エラストマー組成物からなる自動車内装部材。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013239108A JP6277686B2 (ja) | 2013-11-19 | 2013-11-19 | 熱可塑性エラストマー組成物 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013239108A JP6277686B2 (ja) | 2013-11-19 | 2013-11-19 | 熱可塑性エラストマー組成物 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2015098542A JP2015098542A (ja) | 2015-05-28 |

| JP6277686B2 true JP6277686B2 (ja) | 2018-02-14 |

Family

ID=53375391

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013239108A Active JP6277686B2 (ja) | 2013-11-19 | 2013-11-19 | 熱可塑性エラストマー組成物 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6277686B2 (ja) |

Families Citing this family (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6577168B2 (ja) * | 2014-04-17 | 2019-09-18 | 株式会社カネカ | 熱可塑性エラストマー組成物およびそのシート |

| WO2016200180A1 (ko) | 2015-06-09 | 2016-12-15 | 주식회사 엘지화학 | 접착 필름 및 이를 포함하는 유기전자장치 |

| WO2017150714A1 (ja) | 2016-03-03 | 2017-09-08 | Mcppイノベーション合同会社 | エラストマー組成物およびそれを成形してなる医療容器栓体 |

| JP7049062B2 (ja) * | 2017-03-16 | 2022-04-06 | Mcppイノベーション合同会社 | 動的架橋型熱可塑性エラストマー組成物 |

| JP6852482B2 (ja) * | 2017-03-16 | 2021-03-31 | Mcppイノベーション合同会社 | 非発泡成形用熱可塑性エラストマー組成物及びその成形体 |

| JP6953921B2 (ja) * | 2017-09-05 | 2021-10-27 | Mcppイノベーション合同会社 | バンド用熱可塑性エラストマー組成物 |

| JP7119869B2 (ja) * | 2018-10-04 | 2022-08-17 | Mcppイノベーション合同会社 | 熱可塑性エラストマー組成物及び接合部材 |

| CN113423781B (zh) * | 2019-01-16 | 2023-09-22 | 垦佛特网格技术私人有限公司 | 基于热塑性弹性体的凝胶和缓冲材料及其制备方法 |

| EP3936567B1 (en) | 2019-03-07 | 2024-09-18 | Kuraray Co., Ltd. | Elastomer resin composition, adhesive film and method for producing same, film and molded body |

| US11613619B2 (en) * | 2019-05-29 | 2023-03-28 | Kraton Corporation | Molding compositions and foam molded articles made thereof |

| KR20240044424A (ko) * | 2021-08-19 | 2024-04-04 | 엠씨피피 이노베이션 고도가이샤 | 열가소성 엘라스토머 조성물 |

| CN118574892A (zh) | 2022-02-10 | 2024-08-30 | Mcpp创新有限责任公司 | 苯乙烯系热塑性弹性体组合物 |

| WO2025023265A1 (ja) | 2023-07-25 | 2025-01-30 | 株式会社クラレ | エラストマー樹脂組成物、フィルム、積層体、及び成形体 |

| DE102024120984A1 (de) | 2023-07-25 | 2025-01-30 | Asahi Kasei Kabushiki Kaisha | Schaumkörper, Verfahren zur Herstellung eines Schaumkörpers und Laminat |

| WO2025032673A1 (ja) * | 2023-08-07 | 2025-02-13 | 株式会社タイカ | 熱可塑性樹脂組成物 |

| WO2025164773A1 (ja) * | 2024-02-01 | 2025-08-07 | Mcppイノベーション合同会社 | 自動車内装部材用熱可塑性エラストマー組成物およびその成形体 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4067935B2 (ja) * | 2002-10-28 | 2008-03-26 | 株式会社クラレ | 熱可塑性発泡体用組成物および発泡体 |

| JP2006175825A (ja) * | 2004-12-24 | 2006-07-06 | Mitsubishi Chemicals Corp | 複合成形体 |

| JP2007091974A (ja) * | 2005-09-30 | 2007-04-12 | Kuraray Co Ltd | 熱可塑性発泡樹脂組成物 |

| JP2009001772A (ja) * | 2007-05-23 | 2009-01-08 | Kaneka Corp | ポリプロピレン系樹脂射出発泡成形体 |

-

2013

- 2013-11-19 JP JP2013239108A patent/JP6277686B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2015098542A (ja) | 2015-05-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6277686B2 (ja) | 熱可塑性エラストマー組成物 | |

| JP5770634B2 (ja) | ポリプロピレン系樹脂、ポリプロピレン系樹脂組成物、および射出発泡成形体 | |

| JP2016203633A (ja) | 材料押出式3次元プリンター成形用フィラメント及び成形体の製造方法 | |

| JP6000714B2 (ja) | オレフィン系熱可塑性エラストマー組成物の製造方法 | |

| JP5368148B2 (ja) | 射出発泡成形用ポリプロピレン系樹脂組成物及び該樹脂組成物からなる射出発泡成形体 | |

| JP2019157032A (ja) | 動的架橋型熱可塑性エラストマー組成物およびその成形体 | |

| JP6852482B2 (ja) | 非発泡成形用熱可塑性エラストマー組成物及びその成形体 | |

| JP5628553B2 (ja) | 射出発泡成形用熱可塑性エラストマー組成物及び該樹脂組成物からなる射出発泡成形体 | |

| JP2019044110A (ja) | 非発泡成形用動的架橋型熱可塑性エラストマー組成物 | |

| JP2016011396A (ja) | 熱可塑性エラストマー組成物、成形体及びインストルメントパネル用表皮 | |

| JP4963266B2 (ja) | ポリプロピレン系樹脂射出発泡成形体 | |

| JP2012000909A (ja) | 熱可塑性エラストマー発泡成形体 | |

| JP6153788B2 (ja) | 発泡熱可塑性エラストマー組成物、及び複合成形体 | |

| JP2014196398A (ja) | 発泡成形体表面におけるディンプルの抑制方法 | |

| JP2012197345A (ja) | 射出発泡成形用ポリプロピレン系樹脂組成物、及び該樹脂組成物からなる射出発泡成形体 | |

| JP5638928B2 (ja) | 射出発泡成形用ポリプロピレン系樹脂、およびその射出発泡成形体 | |

| JP2019044112A (ja) | 複合成形体用動的架橋型熱可塑性エラストマー組成物及び複合成形体 | |

| WO2017164343A1 (ja) | 射出発泡成形用のポリプロピレン系樹脂組成物、およびその射出発泡成形体 | |

| JP2007284484A (ja) | ポリプロピレン系樹脂射出発泡成形体 | |

| WO2005042626A1 (ja) | 発泡成形用樹脂組成物、発泡体、および発泡体の製造方法 | |

| JP2017171788A (ja) | 射出発泡成形用のポリプロピレン系樹脂組成物、およびその射出発泡成形体 | |

| JP2020152787A (ja) | 熱可塑性エラストマー組成物及びその成形体 | |

| JP7567194B2 (ja) | 熱可塑性エラストマー組成物、成形体及びインストルメントパネル用表皮 | |

| JP2010241997A (ja) | 射出発泡成形用ポリプロピレン系樹脂組成物及び該樹脂組成物からなる射出発泡成形体 | |

| JP2019044111A (ja) | 動的架橋型熱可塑性エラストマー組成物及びその成形体 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20161102 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20170511 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20170804 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170905 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20171027 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20171219 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20180101 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6277686 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |