JP6258845B2 - X線検査方法及び装置 - Google Patents

X線検査方法及び装置 Download PDFInfo

- Publication number

- JP6258845B2 JP6258845B2 JP2014257691A JP2014257691A JP6258845B2 JP 6258845 B2 JP6258845 B2 JP 6258845B2 JP 2014257691 A JP2014257691 A JP 2014257691A JP 2014257691 A JP2014257691 A JP 2014257691A JP 6258845 B2 JP6258845 B2 JP 6258845B2

- Authority

- JP

- Japan

- Prior art keywords

- ray

- sample

- detection

- respect

- transmission image

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N23/00—Investigating or analysing materials by the use of wave or particle radiation, e.g. X-rays or neutrons, not covered by groups G01N3/00 – G01N17/00, G01N21/00 or G01N22/00

- G01N23/02—Investigating or analysing materials by the use of wave or particle radiation, e.g. X-rays or neutrons, not covered by groups G01N3/00 – G01N17/00, G01N21/00 or G01N22/00 by transmitting the radiation through the material

- G01N23/04—Investigating or analysing materials by the use of wave or particle radiation, e.g. X-rays or neutrons, not covered by groups G01N3/00 – G01N17/00, G01N21/00 or G01N22/00 by transmitting the radiation through the material and forming images of the material

- G01N23/044—Investigating or analysing materials by the use of wave or particle radiation, e.g. X-rays or neutrons, not covered by groups G01N3/00 – G01N17/00, G01N21/00 or G01N22/00 by transmitting the radiation through the material and forming images of the material using laminography or tomosynthesis

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B15/00—Measuring arrangements characterised by the use of electromagnetic waves or particle radiation, e.g. by the use of microwaves, X-rays, gamma rays or electrons

- G01B15/08—Measuring arrangements characterised by the use of electromagnetic waves or particle radiation, e.g. by the use of microwaves, X-rays, gamma rays or electrons for measuring roughness or irregularity of surfaces

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N23/00—Investigating or analysing materials by the use of wave or particle radiation, e.g. X-rays or neutrons, not covered by groups G01N3/00 – G01N17/00, G01N21/00 or G01N22/00

- G01N23/02—Investigating or analysing materials by the use of wave or particle radiation, e.g. X-rays or neutrons, not covered by groups G01N3/00 – G01N17/00, G01N21/00 or G01N22/00 by transmitting the radiation through the material

- G01N23/06—Investigating or analysing materials by the use of wave or particle radiation, e.g. X-rays or neutrons, not covered by groups G01N3/00 – G01N17/00, G01N21/00 or G01N22/00 by transmitting the radiation through the material and measuring the absorption

- G01N23/083—Investigating or analysing materials by the use of wave or particle radiation, e.g. X-rays or neutrons, not covered by groups G01N3/00 – G01N17/00, G01N21/00 or G01N22/00 by transmitting the radiation through the material and measuring the absorption the radiation being X-rays

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N23/00—Investigating or analysing materials by the use of wave or particle radiation, e.g. X-rays or neutrons, not covered by groups G01N3/00 – G01N17/00, G01N21/00 or G01N22/00

- G01N23/02—Investigating or analysing materials by the use of wave or particle radiation, e.g. X-rays or neutrons, not covered by groups G01N3/00 – G01N17/00, G01N21/00 or G01N22/00 by transmitting the radiation through the material

- G01N23/06—Investigating or analysing materials by the use of wave or particle radiation, e.g. X-rays or neutrons, not covered by groups G01N3/00 – G01N17/00, G01N21/00 or G01N22/00 by transmitting the radiation through the material and measuring the absorption

- G01N23/18—Investigating the presence of flaws defects or foreign matter

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N2223/00—Investigating materials by wave or particle radiation

- G01N2223/30—Accessories, mechanical or electrical features

- G01N2223/33—Accessories, mechanical or electrical features scanning, i.e. relative motion for measurement of successive object-parts

- G01N2223/3306—Accessories, mechanical or electrical features scanning, i.e. relative motion for measurement of successive object-parts object rotates

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N2223/00—Investigating materials by wave or particle radiation

- G01N2223/40—Imaging

- G01N2223/401—Imaging image processing

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N2223/00—Investigating materials by wave or particle radiation

- G01N2223/40—Imaging

- G01N2223/408—Imaging display on monitor

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N2223/00—Investigating materials by wave or particle radiation

- G01N2223/60—Specific applications or type of materials

- G01N2223/611—Specific applications or type of materials patterned objects; electronic devices

- G01N2223/6116—Specific applications or type of materials patterned objects; electronic devices semiconductor wafer

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N2223/00—Investigating materials by wave or particle radiation

- G01N2223/60—Specific applications or type of materials

- G01N2223/646—Specific applications or type of materials flaws, defects

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N2223/00—Investigating materials by wave or particle radiation

- G01N2223/60—Specific applications or type of materials

- G01N2223/646—Specific applications or type of materials flaws, defects

- G01N2223/6462—Specific applications or type of materials flaws, defects microdefects

Landscapes

- Health & Medical Sciences (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- General Health & Medical Sciences (AREA)

- Analytical Chemistry (AREA)

- Biochemistry (AREA)

- Chemical & Material Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Immunology (AREA)

- Pathology (AREA)

- Toxicology (AREA)

- Electromagnetism (AREA)

- Analysing Materials By The Use Of Radiation (AREA)

- Length-Measuring Devices Using Wave Or Particle Radiation (AREA)

Description

以下に、本発明の実施例を図を用いて説明する。

S150:X線検査装置100にセットされたフープから任意のウエハをセットする。もしくは、手動でセットしても構わない。

S151:ウエハのレイアウト情報を登録する。このレイアウト情報から回転角度を計算する。また、レイアウト情報からTSVの存在する領域を抽出し、ウエハ移動シーケンスも同時に設定する。X線源1の位置は固定であるため、ウエハ2を移動させるとX線源1とウエハ2の相対的な位置が変化し、回転角度も変化する。よって、このウエハ搬送シーケンスの設定の際には、並進ステージ3の座標に基づいて適宜回転ステージ4でウエハを回転させ、TSV透過像の重なりが発生しないようなウエハ移動シーケンスを設定する。

S152:回転角度を決定する。上述のように、設計誤差等の要因で自動計算結果と最適な回転角度がずれている場合があるため、その場合にはキャリブレーション画面で最適な角度を確認、再設定する。

S153:管電圧、管電流、傾斜角度などの検査条件を入力する。

S154:S153までに設定した条件に基づきウエハの検査を行い、X線透過像を取得する。

S155:得られた透過像に基づき、欠陥判定を行う。

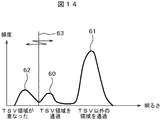

図8のように、TSV同士の透過像の重なりが存在しない撮像画像のヒストグラムを作成すると、図13のようにピークが2つのヒストグラムとなる場合が多い。ピーク60はTSV領域を通過したX線を検出した画素の出力に相当し、ピーク61はTSV領域以外を通過したX線を検出した画素の出力に相当する。

図7のように、透過像同士が重なってしまった場合、その撮像画像のヒストグラムを作成すると、図14のようにピークが3つのヒストグラムをなる場合が多い。ピーク62は透過像同士が重なり、単一のTSV透過像よりもさらに暗くなった画素の出力に相当する。このヒストグラム上で閾値63を移動させ、その閾値以下の画素のみを画像化することで、透過像が重なっている領域を抽出可能となる。回転角度を変化させながら透過像を取得し、それぞれの撮像画像のヒストグラムに対して閾値処理を行い、透過像の重なりが最小となる角度を発見することが可能となる。

透過像の重なりを最小化するウエハ2の回転角度θを決定する処理の手順を図15に示す。回転角度の決定は、以下の手順で決定される。

S1502:上記透過像より、各画素の明るさのヒストグラムを作成する。

S1503:TSV領域以外を通過したX線を検出した画素の出力に相当するピーク61を人の目で除外する。もしくは、あらかじめ固定閾値を設定しておき、ピーク61を除外する。

S1504:閾値63を設定する。この時、閾値63は手動で設定しても、自動で設定しても構わない。自動で設定する場合には、判別識別法、モード法、Kittler法などで設定すればよい。

S1505:閾値63よりも明るさの小さい画素数をカウントする。

S1506:今回カウントした閾値63よりも明るさの小さい画素数が前回カウントした画素数よりも増加しているかをチェックする。

S1507:画素数が増えていない場合には、ウエハ2の回転角度(θ)を変えて、S1501からS1506を繰り返す。

S1508:S1506のチェックで画素数が増えた場合には、閾値63よりも明るさの小さい画素数が最小の回転角度を透過像の重なりを最小化するウエハ2の回転角度(θ)として設定する。

閾値63を手動で設定する場合、その大きさは固定でも、画像毎に変えても構わない。

S161:X線検査装置100にセットされたフープからフロー160でレイアウト情報を登録したウエハをセットする。もしくは、手動でセットしても構わない。

S162からS165までは、図10で説明したS153〜S156までの処理と同じである。

S171:まずはウエハ全体のレイアウトを測定するために、低倍率でX線透過像を取得する。この時、X線はウエハの鉛直方向から照射して、透過像を取得する。取得する透過像が複数になる場合には、各画像で重なる領域があるように透過像を取得し、複数の画像を統合すればよい。

S172:S171で取得した全体レイアウトより、TSVが存在している領域を抽出し、TSVの径、配列間隔に応じて、同様のパターンが形成されている領域を算出し、そのパターンに応じて、グループ分けを行う。TSVの抽出方法としては、例えば以下の手法を用いればよい。透過像に対して閾値処理を行い、二値化画像を算出する。さらに、TSVは円筒形状であるため、二値化画像から円形形状領域を抽出し、それらの直径、中心座標を計算し、径や配列間隔を算出する。

S173:まずは1つ目のグループのTSVが視野に入るようにステージを移動させる。X線照射角度をウエハの鉛直方向に設定し、フロー170よりも高倍率で透過像を取得する。倍率はTSVが少なくとも4つ(2×2個)含まれるように設定すればよい。

S174:S173で取得した画像から、TSVの径、配列間隔(X軸方向、Y軸方向)を算出する。

S175:実施例1、または実施例2に記載の手法で回転角度を算出する。

S176:S172で分けた全てのグループに対して、回転角度の設定が完了すれば、S178に移る。完了していない場合はS177へ移る。

S177:まだ回転角度を設定していないグループのTSVが視野に収まるように、ステージを移動させ、S173からS175を繰り返す。

S178:管電圧、管電流、傾斜角度などの検査条件を入力する。さらに、検査中のウエハ移動シーケンスも設定する。

S179からS181は図10に示したS154からS156と同じである。

S201:図17で説明したS170と同じである。

S202:図17で説明したS171と同じである。

S203:まずは1つ目のグループのTSVが視野に入るようにステージを移動させる。X線照射角度をウエハの鉛直方向に設定し、フロー170よりも高倍率で透過像を取得する。倍率はTSVが少なくとも4つ(2×2個)含まれるように設定すればよい。さらに、X線を傾斜させて照射し、同じTSVが視野に収まる条件で第二の透過像を取得する。

S204:S203で取得した2つの画像から、TSVの径、配列間隔(X軸方向、Y軸方向)、深さを算出する。

S205:実施例1〜実施例3に記載の手法で回転角度と傾斜角度を算出する。

S206:S202で分けた全てのグループに対して、回転角度と傾斜角度の設定が完了すれば、S208に移る。完了していない場合はS207へ移る。

S207:まだ回転角度と傾斜角度を設定していないグループのTSVが視野に収まるように、ステージを移動させ、S203からS205を繰り返す。

S208:管電圧、管電流、などの検査条件を入力する。さらに、検査中のウエハ移動シーケンスも設定する。

S209からS211は図10で説明したS154からS156と同じである。

11、11−A、11−B、11−C、11−D・・・TSV 12・・・マイクロバンプ 13・・・第一の層 14・・・第二の層 15・・・第三の層 20・・・ボイド 40〜43・・・TSV透過像 54・・・回転角度自動計算ボタン 100・・・X線検査装置 101・・・X線源コントローラ 102・・・ステージコントローラ 103・・・X線検出器コントローラ 104・・・制御部 105・・・入出力部 200・・・X線。

Claims (13)

- X線源から発射したX線を回転ステージ上に載置されている構造物が形成された検査対

象の試料に照射し、

前記X線が照射された試料を透過したX線をX線検出器で検出し、

前記X線検出器で検出した試料の内部を透過したX線を検出した信号を画像処理部で処

理してX線透過像を形成し、

前記画像処理部で形成したX線透過像を欠陥判定部で処理して前記試料の内部に欠陥を

検出する

X線検査方法であって、

前記試料を透過したX線をX線検出器で検出することを、前記試料に形成された構造物

の配列間隔、深さ、及び平面形状の情報に基づいて前記X線検出器で検出する前記試料を

透過したX線の前記試料に対する検出方位角及び前記X線源に対する検出仰角を決定し、

前記決定した検出方位角に応じて前記試料を載置する回転ステージの回転角度を調整し、

前記決定した検出仰角に前記X線検出器の位置を設定した状態で前記試料を透過したX線を検出することを特徴とするX線検査方法。 - 請求項1記載のX線検査方法であって、前記X線検出器で検出する前記試料を透過した

X線の前記X線源に対する検出仰角を、前記X線源の前記X線を発射する位置に対する角

度として決めることを特徴とするX線検査方法。 - 請求項1記載のX線検査方法であって、前記試料に対する検出方位角及び前記X線源に

対する検出仰角は、前記構造物のX線透過像の重なりが発生しないように決定することを

特徴とするX線検査方法。 - 請求項1に記載のX線検査方法であって、前記試料に対する検出方位角及び前記X線源

に対する検出仰角は、前記試料に形成された構造物のX線透過像の重なりが最小となるよ

うに決定することを特徴とするX線検査方法。 - 請求項4に記載のX線検査方法であって、前記画像処理部で形成したX線透過像より前

記試料に形成された構造物の重なり量を算出することを特徴とするX線検査方法。 - X線源から発射したX線を回転ステージ上に載置されている構造物が形成された検査対

象の試料に照射し、

前記X線が照射された試料を透過したX線をX線検出器で検出し、

前記X線検出器で検出した試料の内部を透過したX線を検出した信号を画像処理部で処

理してX線透過像を形成し、

前記画像処理部で形成したX線透過像を欠陥判定部で処理して前記試料の内部に欠陥を

検出する

X線検査方法であって、

前記X線検出器で検出した前記試料の内部を透過したX線を検出した信号を前記画像処理部で処理して形成した前記X線透過像を画面上に表示し、前記X線透過像を表示した画面上で前記試料に形成された前記構造物のX線透過像の重なりが発生しないように、又は前記構造物のX線透過像の重なりが最小となるように前記X線検出器で検出する前記試料を透過したX線の前記試料に対する検出方位角及び前記X線源に対する検出仰角を決定することを特徴とするX線検査方法。 - 請求項1又は6に記載のX線検査方法であって、前記試料はシリコン(Si)基板であ

り、前記構造物が金属で繰り返し形成されたパターンであることを特徴とするX線検査方

法。 - 請求項1又は6に記載のX線検査方法であって、前記決定した前記試料に対する検出方

位角及び前記X線源に対する検出仰角の情報を画面に表示することを特徴とする検査方法

。 - 検査対象の試料を載置して平面内で回転可能な回転ステージと、

前記回転ステージに載置された前記試料にX線を照射するX線源と、

前記X線源により照射されて前記試料を透過したX線を検出するX線検出器と、

前記X線検出器の前記X線源の前記X線を発射する位置に対する仰角を調整する搖動ス

テージと、

前記X線検出器で検出した試料の内部を透過したX線を検出した信号を処理してX線透

過像を形成する画像処理部と、

前記画像処理部で形成したX線透過像を欠陥判定部で処理して前記試料の内部に欠陥を

検出する欠陥判定部と

前記回転ステージと前記搖動ステージとを制御する制御部と

を備えたX線検査装置であって、

前記制御部は、前記試料に形成された構造物の配列間隔、深さ、及び平面形状の情報又

は前記画像処理部で形成した前記X線透過像に基づいて、前記試料を載置する前記回転ステージの回転角度を制御して前記X線検出器の前記試料に対する検出方位角を設定し、前記搖動ステージの前記X線源のX線を発射する位置に対する搖動角度を制御して前記X線検出器の前記X線源に対する検出仰角を設定することを特徴とするX線検査装置。 - 請求項9記載のX線検査装置であって、前記制御部は、前記検出方位角及び前記検出仰

角を、前記構造物のX線透過像の重なりが発生しないように決定することを特徴とするX

線検査装置。 - 請求項9に記載のX線検査装置であって、前記制御部は、前記X線検出器の前記試料に

対する検出方位角及び前記X線源に対する検出仰角を、前記構造物のX線透過像の重なり

が最小となるように決定することを特徴とするX線検査装置。 - 請求項11に記載のX線検査装置であって、前記制御部は、前記画像処理部で形成した

X線透過像より前記構造物の重なり量を算出することを特徴とするX線検査装置。 - 請求項9に記載のX線検査装置であって、前記設定した前記検出方位角及び前記検出仰

角の情報を表示する画面をさらに備えることを特徴とするX線検査装置。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014257691A JP6258845B2 (ja) | 2014-12-19 | 2014-12-19 | X線検査方法及び装置 |

| KR1020177010165A KR101920268B1 (ko) | 2014-12-19 | 2015-12-16 | X선 검사 방법 및 장치 |

| US15/529,874 US10352879B2 (en) | 2014-12-19 | 2015-12-16 | X-ray inspection method and device |

| PCT/JP2015/085155 WO2016098795A1 (ja) | 2014-12-19 | 2015-12-16 | X線検査方法及び装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014257691A JP6258845B2 (ja) | 2014-12-19 | 2014-12-19 | X線検査方法及び装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2016118445A JP2016118445A (ja) | 2016-06-30 |

| JP2016118445A5 JP2016118445A5 (ja) | 2016-12-28 |

| JP6258845B2 true JP6258845B2 (ja) | 2018-01-10 |

Family

ID=56126680

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014257691A Expired - Fee Related JP6258845B2 (ja) | 2014-12-19 | 2014-12-19 | X線検査方法及び装置 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US10352879B2 (ja) |

| JP (1) | JP6258845B2 (ja) |

| KR (1) | KR101920268B1 (ja) |

| WO (1) | WO2016098795A1 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2018003018A1 (ja) * | 2016-06-28 | 2018-01-04 | 株式会社日立ハイテクノロジーズ | X線検査方法及び装置 |

| JP6698576B2 (ja) | 2017-03-31 | 2020-05-27 | セメス株式会社Semes Co., Ltd. | X線検査装置 |

| JP6643271B2 (ja) | 2017-03-31 | 2020-02-12 | セメス株式会社Semes Co., Ltd. | X線検査装置 |

| JP7150638B2 (ja) * | 2019-02-27 | 2022-10-11 | キオクシア株式会社 | 半導体欠陥検査装置、及び、半導体欠陥検査方法 |

| CN110231353A (zh) * | 2019-05-17 | 2019-09-13 | 中国石油化工股份有限公司 | 基于x射线数字成像技术的翅片管检测方法 |

| CN116499401A (zh) * | 2023-06-29 | 2023-07-28 | 深圳市圭华智能科技有限公司 | 基于X-ray的晶圆级玻璃通孔TGV检测装置及方法 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6917668B2 (en) * | 2000-11-13 | 2005-07-12 | Digitome Corporation | Ray tracing kernel calibration |

| US6823044B2 (en) * | 2001-11-21 | 2004-11-23 | Agilent Technologies, Inc. | System for collecting multiple x-ray image exposures of a sample using a sparse configuration |

| KR20050037086A (ko) * | 2003-10-17 | 2005-04-21 | 삼성전자주식회사 | X선 회절 분석기 및 이 분석기의 측정 위치 보정방법 |

| JP5018384B2 (ja) * | 2007-10-03 | 2012-09-05 | トヨタ自動車株式会社 | ボイド検査方法 |

| WO2009084581A1 (ja) * | 2007-12-27 | 2009-07-09 | Omron Corporation | X線検査装置およびx線検査方法 |

| JP5365010B2 (ja) * | 2008-01-24 | 2013-12-11 | 株式会社島津製作所 | X線透視による3次元観測方法およびx線透視装置 |

| JP4914514B2 (ja) | 2010-07-02 | 2012-04-11 | 株式会社リガク | 蛍光x線分析装置および方法 |

| JP5956730B2 (ja) * | 2011-08-05 | 2016-07-27 | 株式会社日立ハイテクサイエンス | X線分析装置及び方法 |

| JP5863101B2 (ja) * | 2011-10-26 | 2016-02-16 | 東京エレクトロン株式会社 | X線非破壊検査装置 |

| US9588066B2 (en) * | 2014-01-23 | 2017-03-07 | Revera, Incorporated | Methods and systems for measuring periodic structures using multi-angle X-ray reflectance scatterometry (XRS) |

-

2014

- 2014-12-19 JP JP2014257691A patent/JP6258845B2/ja not_active Expired - Fee Related

-

2015

- 2015-12-16 WO PCT/JP2015/085155 patent/WO2016098795A1/ja active Application Filing

- 2015-12-16 US US15/529,874 patent/US10352879B2/en not_active Expired - Fee Related

- 2015-12-16 KR KR1020177010165A patent/KR101920268B1/ko active IP Right Grant

Also Published As

| Publication number | Publication date |

|---|---|

| US10352879B2 (en) | 2019-07-16 |

| JP2016118445A (ja) | 2016-06-30 |

| KR101920268B1 (ko) | 2018-11-20 |

| WO2016098795A1 (ja) | 2016-06-23 |

| US20170261441A1 (en) | 2017-09-14 |

| KR20170058398A (ko) | 2017-05-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6258845B2 (ja) | X線検査方法及び装置 | |

| TWI613436B (zh) | 缺陷判定方法、及x射線檢查裝置 | |

| JP3993817B2 (ja) | 欠陥組成分析方法及び装置 | |

| TWI484169B (zh) | Charged particle line device | |

| KR101654825B1 (ko) | 기판의 밀집 검사 부위의 엑스레이 검사 방법 | |

| WO2013153891A1 (ja) | 荷電粒子線装置 | |

| US20210055098A1 (en) | Charged Particle Beam System and Overlay Shift Amount Measurement Method | |

| CN109075094B (zh) | 用于具有噪声边界阈值的晶片检验的系统及方法 | |

| TW201611148A (zh) | 用於在一單一檢驗程序中之多個程序步驟之檢驗 | |

| JP5018868B2 (ja) | 試料の観察方法およびその装置 | |

| JP6145133B2 (ja) | 荷電粒子線装置 | |

| JP5917492B2 (ja) | 外観検査方法およびその装置 | |

| Wolz et al. | X‐ray microscopy and automatic detection of defects in through silicon vias in three‐dimensional integrated circuits | |

| KR102075872B1 (ko) | 투과영상 기반의 비파괴검사 방법 및 이를 위한 장치 | |

| JP5386519B2 (ja) | 半導体検査装置、及び荷電粒子線の画像、或いは光学条件の選択装置 | |

| JP4728092B2 (ja) | X線画像出力装置、x線画像出力方法およびx線画像出力プログラム | |

| WO2018003018A1 (ja) | X線検査方法及び装置 | |

| KR20210021171A (ko) | 제품 검사 장치 및 방법과, 이를 이용한 반도체 제조 시스템 및 제조 방법 | |

| JP6719272B2 (ja) | X線検査装置 | |

| JP5163731B2 (ja) | 欠陥候補の画像表示方法 | |

| WO2019163136A1 (ja) | X線検査方法 | |

| JP2014067863A (ja) | 基板のベベル部の検査方法及び記録媒体 | |

| JP2007234778A (ja) | 電子線式パターン検査装置、その検査条件設定方法、及びプログラム | |

| JP2006275626A (ja) | X線検査装置、x線検査方法およびx線検査プログラム | |

| TW202006747A (zh) | 超解析度x光成像方法及設備 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20161107 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20161107 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20171128 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20171207 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6258845 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |