JP6182334B2 - スクライビングホイールの製造方法 - Google Patents

スクライビングホイールの製造方法 Download PDFInfo

- Publication number

- JP6182334B2 JP6182334B2 JP2013053996A JP2013053996A JP6182334B2 JP 6182334 B2 JP6182334 B2 JP 6182334B2 JP 2013053996 A JP2013053996 A JP 2013053996A JP 2013053996 A JP2013053996 A JP 2013053996A JP 6182334 B2 JP6182334 B2 JP 6182334B2

- Authority

- JP

- Japan

- Prior art keywords

- groove

- scribing wheel

- blade

- holder

- scribing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Description

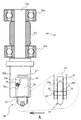

実施形態に係るスクライブ装置10の概略図を図1に示す。スクライブ装置10は、移動台11を備えている。移動台11は、ボールネジ13と螺合されており、モータ14の駆動によりこのボールネジ13が回転することで、一対の案内レール12a、12bに沿ってy軸方向に移動するようになっている。

図3(a)、(b)、(c)にはそれぞれ、スクライビングホイール40の側面図、正面図、拡大側面図が示されている。なお、図3(c)の拡大側面図は図3(a)の円Bで示した部分である。

スクライビングホイール40は、本体部41と、刃42と、刃先43と、溝部44とを有している。

スクライビングホイール40の外径Dmは1.0〜10.0mm、好ましくは1.0〜5.0mmの範囲である。スクライビングホイール40の外径Dmが1.0mmより小さい場合には、スクライビングホイール40の取り扱い性が低下する。一方、スクライビングホイール40の外径Dmが10.0mmより大きい場合には、スクライブ時の垂直クラックが脆性材料基板17に対して十分に深く形成されないことがある。

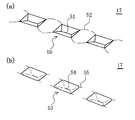

図5(a)には面取部47が形成される前の刃42の拡大側面図及び拡大正面図が示され、図5(b)には面取部47が形成された後の刃42の拡大側面図及び拡大正面図が示されている。

同様に、溝46の縁48にレーザを照射することにより、面取部48aが形成される。

このようにして、スクライビングホイール40が製造される。

なお、面取部46a、48aは角(エッジ)49や縁48を砥石によって研磨することにより形成することもできる。

図6(a)には、面取部47の形成されていないスクライビングホイール(図5(a)に示すように、面取部47を形成する前の刃42を有するスクライビングホイール、以下、「比較例としてのスクライビングホイール」と称する)を用いた場合の分断痕の模式図が示され、図6(b)には、本実施形態に係るスクライビングホイール40を用いた場合の分断痕の模式図が示されている。

また、縁部48に面取部48aが形成されていることにより、溝46がガラスへ面接触して食い込み難くなるため、さらに窪み53からのクラック55が長くなり難く、また、放射状になり難くなる。

さらに、スクライビングホイール40の刃先43が欠けると、分断する性能が低下する。また、刃先43の欠けが大きくなるほど、分断する性能は急激に変化し易い。これに対して、溝部44に面取部47を形成した場合、本構成を有さない場合と比較して、刃先43が欠け難くなるとともに、刃42の欠けが大きくなることが抑制される。

次に、本発明の第二実施形態について説明する。第一実施形態と同一の部材には同一の符号を付し、重複する説明は省略する。第一実施形態においては、平面状の面取部47を形成しているのに対し、第二実施形態においては、曲面状の面取部60を形成している点で、両者は異なっている。

また、溝46の形状が略U字状である場合を用いて説明したが、これに限らず、V字状、台形状など種々の形状としてもよい。

11 移動台

12a,12b 案内レール

13 ボールネジ

14 モータ

15 モータ

16 テーブル

17 脆性材料基板

18 カメラ

19 ブリッジ

20a 支柱

21 スクライブヘッド

22 ガイド

23 ホルダージョイント

23a 回転軸部

23b ジョイント部

24 ホルダー

25a,25b ベアリング

25c スペーサ

26 開口

27 マグネット

28 平行ピン

29a 平坦部

29b 平坦部

30 ホルダーユニット

31 保持溝

32 ピン孔

33 ピン

34 取付部

34a 傾斜部

34b 平坦部

40 スクライビングホイール

41 本体部

42 刃

43 刃先

44 溝部

45 貫通孔

46 溝

47 面取部

48 縁

48a 面取部

49 角

50,53 窪み

51,54 稜線

52,55 クラック

60 面取部

Claims (4)

- 基材の周縁に砥石を用いて溝を形成する工程と、

前記溝の周方向に対する端部を面取りする工程と、

を含み、

面取りを、レーザ加工により行うスクライビングホイールの製造方法。 - 前記面取りを、前記溝の周方向に対する両端部に行う請求項1に記載のスクライビングホイールの製造方法。

- 前記溝の周方向に対して垂直な方向の端部を面取りする工程、

をさらに含む請求項1または2に記載のスクライビングホイールの製造方法。 - 前記溝を形成する工程において、基材の周縁全体にわたるように複数の溝を形成し、

面取りを、二つの前記溝で挟まれる稜線の周方向の長さに対して20〜40%の範囲で行う請求項1〜3いずれかに記載のスクライビングホイールの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013053996A JP6182334B2 (ja) | 2013-03-15 | 2013-03-15 | スクライビングホイールの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013053996A JP6182334B2 (ja) | 2013-03-15 | 2013-03-15 | スクライビングホイールの製造方法 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017051801A Division JP6344582B2 (ja) | 2017-03-16 | 2017-03-16 | スクライビングホイール、スクライブ装置及び分断方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2014177085A JP2014177085A (ja) | 2014-09-25 |

| JP2014177085A5 JP2014177085A5 (ja) | 2016-04-28 |

| JP6182334B2 true JP6182334B2 (ja) | 2017-08-16 |

Family

ID=51697515

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013053996A Expired - Fee Related JP6182334B2 (ja) | 2013-03-15 | 2013-03-15 | スクライビングホイールの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6182334B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6910643B2 (ja) * | 2017-07-26 | 2021-07-28 | 三星ダイヤモンド工業株式会社 | スクライビングホイール |

| JP7008959B2 (ja) * | 2017-08-31 | 2022-01-25 | 三星ダイヤモンド工業株式会社 | スクライビングホイール |

| JP2022038435A (ja) * | 2020-08-26 | 2022-03-10 | ファインテック株式会社 | 脆性材料基板用のスクライビングホイール及びその製造方法 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4698651B2 (ja) * | 2001-03-16 | 2011-06-08 | 三星ダイヤモンド工業株式会社 | カッターホィールおよびそのカッターホィールを用いたスクライブ装置 |

| JP2008023657A (ja) * | 2006-07-21 | 2008-02-07 | Tungaloy Corp | 旋削工具 |

| JP2009234874A (ja) * | 2008-03-28 | 2009-10-15 | Shiba Giken:Kk | カッターホイール及びその製造方法 |

| JP5365300B2 (ja) * | 2009-03-27 | 2013-12-11 | 三菱マテリアル株式会社 | 切削工具 |

| JP5408450B2 (ja) * | 2010-11-29 | 2014-02-05 | 三星ダイヤモンド工業株式会社 | スクライビングホイール |

| WO2014017878A2 (ko) * | 2012-07-27 | 2014-01-30 | 이화다이아몬드공업 주식회사 | 미세구조 홈을 갖는 스크라이빙 휠 |

-

2013

- 2013-03-15 JP JP2013053996A patent/JP6182334B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2014177085A (ja) | 2014-09-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2015048260A (ja) | スクライビングホイール、ホルダユニット及びスクライブ装置 | |

| JP6357746B2 (ja) | スクライビングホイール、ホルダユニット、スクライブ装置、スクライビングホイールの製造方法及びスクライブ方法 | |

| JP5479424B2 (ja) | 脆性材料用スクライビングホイール、これを用いた脆性材料基板のスクライブ装置及びスクライブ工具 | |

| WO2010063161A1 (zh) | 切割脆性材料的刀轮及其加工方法 | |

| JP2007152936A (ja) | 脆性材料用のホイールカッター | |

| TW201313637A (zh) | 劃線輪 | |

| JP2014188729A (ja) | スクライビングホイール、スクライブ装置及びスクライビングホイールの製造方法 | |

| CN103785885B (zh) | 立铣刀及其制造方法 | |

| JP5753504B2 (ja) | スクライビングホイール、スクライブ装置及びスクライビングホイールの製造方法。 | |

| JP6182334B2 (ja) | スクライビングホイールの製造方法 | |

| JP5365602B2 (ja) | スクライビングホイール及びその製造方法 | |

| JP2014189415A (ja) | スクライビングホイール、ホルダーユニット、スクライブ装置、スクライブ方法及びスクライビングホイールの製造方法 | |

| JP6344582B2 (ja) | スクライビングホイール、スクライブ装置及び分断方法 | |

| JP6422009B2 (ja) | スクライビングホイール及びその製造方法 | |

| JP5925286B2 (ja) | スクライビングホイール、スクライブ装置及びスクライビングホイールの製造方法 | |

| JP6458372B2 (ja) | マルチポイントダイヤモンドツール及びマルチポイントダイヤモンドツールの製造方法 | |

| JP5983364B2 (ja) | エンドミル | |

| JP2015209350A (ja) | スクライビングツールの製造方法、スクライビングツール、スクライブ装置及びスクライブ方法 | |

| TWI603929B (zh) | Scribing wheel with pin, holding unit and scoring device | |

| JP2019043124A (ja) | スクライビングホイール、その製造方法、スクライブ方法及びホルダユニット | |

| JP2011093191A (ja) | スクライビングホイール | |

| JP2011093190A (ja) | スクライビングホイール | |

| JP7008961B2 (ja) | スクライビングホイール、ホルダーユニット及びスクライブ方法 | |

| JP2012115991A (ja) | スクライビングホイール | |

| JP2006104029A (ja) | ガラス切断用カッターホイール |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160314 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20160314 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20170117 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170119 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170316 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20170630 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20170724 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6182334 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |