本発明の実施形態について、図面を参照して説明する。

(第1実施形態)

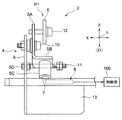

図1は、本発明の基板処理装置の好ましい第1実施形態を示す図である。図2は、図1に示す基板処理装置に設けられている基板検出装置2の構造例と動作例を示す図である。

図1に示すように、本発明の実施形態は、一例として、処理対象基板である。例えば、液晶表示装置用のガラス基板B(以下、基板という)を搬送方向Tに沿って搬送しながら、この基板Bの表裏面に洗浄処理液を供給することにより、基板Bの表面上の汚れを洗浄処理する。この洗浄処理液としては、例えば純水を用いるが、これに限定されない。

図1に例示する基板処理装置1は、基板検出装置2を備えており、基板検出装置2は基板有無検出装置ともいう。この基板検出装置2は、例えば複数の搬送ローラ3の内の隣接する2つの搬送ローラ3の間に設けられている。各搬送ローラ3は、搬送シャフト3Aに取り付けられている。搬送シャフト3Aは、図示しない駆動部のモータを駆動することで回転可能である。この搬送シャフト3Aは、X方向(図1の紙面垂直方向)に沿って配置されている。図1と図2に示すように、基板検出装置2は、基部4と、揺動部材5と、検出ローラ6と、マグネット7と、検出センサ8(例えば、リードスイッチ)と、揺動支点部材10と、揺動ストッパ11を有している。

図1と図2に示す基部4は、金属板を折り曲げて形成した部材であり、Z方向(上下方向)に沿って形成されている取付け部9を有している。この取付け部9には、揺動部材5が、揺動支点部材10を中心にして揺動可能に取付けられている。揺動部材5は、金属製の板状の部材である。Z方向は、基板Bの搬送方向TとX方向に対して直交垂直方向である。揺動部材5は、揺動支点部材10を中心にして、取付け部9に沿って、Z方向と搬送方向Tで形成される面内において、回転方向Rと逆回転方向R1に沿って揺動可能である。

図1と図2に示す検出ローラ6は、例えば樹脂製であり、取り付け軸部12を用いて揺動部材5の一端部5Aに、回転可能に取り付けられている。揺動部材5の他端部5Bは、金属製のウエイト5Cを固定している。ウエイト5Cは、検出ローラ6との重量バランスを取るために設けられている。マグネット7は、好ましくはウエイト5Cの中に取り付けられている。

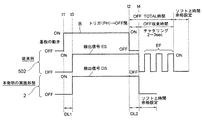

図2(A)は、揺動部材5が初期位置P1に位置決めされている状態を示し、図2(B)は、揺動部材5が回転方向Rに回転して検出位置P2に位置決めされている状態を示している。図3は、図2(A)に示すCR方向から見た基板検出装置2の側面図である。

図2(A)と図3に示すように、揺動ストッパ11は、取付け部9において、X方向に沿って突出するようにして、揺動部材5の他端部5B寄りの位置に固定されている。この揺動ストッパ11は、揺動部材5の他端部5B寄りの下側側面部5Dを直接突き当てることで、揺動部材5を図1と図2(A)に示す初期位置P1において、角度θで傾斜した状態で位置決めさせる機能を有している。揺動部材5の一端部5Aから他端部5Bに至るまでの部分は、直線状の板部材であるが、図3に示すように他端部5Bは、90度折り曲げることでX方向に突出している。

図1と図2(A)に示すように、検出センサ8は、揺動部材5が図2(A)に示す初期位置P1に位置されている状態で、マグネット7にわずかな間隔を離した状態で対面するように、基部4の取付け部13に固定されている。検出センサ8は、揺動部材5が回転方向Rに回転して、図2(A)に示す初期位置P1から図2(B)に示す検出位置P2になった時に、すなわち基板Bが検出ローラ6を押し下げた時に、マグネット7の発生する磁界の変化を検出する。これにより、検出センサ8は、基板Bの検出信号DSを、基板Bを検出した信号として制御部100に送る。

図2(A)では、揺動部材5が初期位置P1に位置決めされていることで、揺動部材5の長手方向Gは、Z方向の垂直線Z1に対して角度θで傾斜している。この状態では、揺動部材5の長手方向Gは、検出ローラ6の取り付け軸部12の中心と、揺動支点部材10の中心と、マグネット7の中心と、検出センサ8の中心を通っている。検出ローラ6の取り付け軸部12と揺動支点部材10との間の距離L1は、揺動支点部材10とマグネット7(ウエイト5C)との間の距離L2に比べて、好ましくは短く設定されている。これにより、揺動部材5が図2(B)に示す検出位置P2から初期位置P1に逆回転方向R1に回転して復帰することができる。

図2に示すように、初期位置P1では、この揺動部材5の長手方向Gは、Z方向の垂直線Z1に対して、所定の角度θだけ揺動支点部材10を中心にして傾けてある。マグネット7は、検出センサ8に対面している。揺動ストッパ11には、揺動部材5の下側側面部5Dが当接している。この角度θは、例えば40度である。角度θの範囲は、好ましくは30度から50度の範囲である。角度θが30度未満であると、検出ローラ6が基板Bにより回転方向Rに押し下げられた場合に、検出ローラ6が回転方向Rに回転してしまう角度が大きくなり、揺動部材5が検出位置P2から初期位置P1に復帰するまでの復帰時間が長くかかるので、好ましくない。また、角度θが50度を超えると、検出ローラ6が基板Bにより回転方向Rに押し下げられた場合に、検出ローラ6が回転方向Rに回転する角度は小さいが、マグネット7が検出センサ8から遠ざかる距離が小さい(マグネットの逃げ距離が小さい)ので、検出センサ8はマグネット7の磁界の変化を検出し難いことから、好ましくない。

これに対して、図2(B)に示すように、揺動部材5が検出位置P2に回転した時に、すなわち基板Bが検出ローラ6を押し下げた時には、揺動部材5の長手方向Gは、Z方向の垂直線Z1に対して、所定の角度θに加えて追加の回転角度θ1だけ、揺動支点部材10を中心にしてさらに回転方向Rに回転される。これにより、マグネット7は、検出センサ8から回転方向Rに離れる。揺動ストッパ11は、揺動部材5の下側側面部5Dから離れる。この回転角度θ1の例としては、15.5度であるが、特に限定されない。

図4は、揺動部材Kの重量バランスについて示している。図4(A)に示す重量W1は、揺動部材Kの揺動支点(振子支点)K1から上の部分であって、検出ローラK2までの重量を示し、重量W2は、揺動部材Kの揺動支点K1から下の部分であって、マグネットK3とウエイトK4までの重量を示している。距離L1は、揺動支点K1から検出ローラK2の回転中心までの距離であり、距離L2は、揺動支点K1からマグネットK3までの距離である。

図4(B)に示す反力W0は、検出ローラK2が基板を検出する際に、検出ローラK2が基板から受ける突き上げ反力である。図4(B)において、揺動部材Kの揺動支点K1を中心とする倒れ易さ(回転し易さ)は、(W0+W1)×L1>W2×L2で表すことができ、W2×L2の値が小さい程、揺動部材Kの重量バランスは安定する。また、揺動部材Kの逆回転方向R1への戻り易さ(復帰し易さ)は、W1×L1<W2×L2で表すことができ、W2×L2の値が大きい程、揺動部材Kは逆回転方向R1へ戻り易くなる。

図5(A)は、半径の小さい検出ローラK2Aに対して基板Bが突き当たった状態を示し、図5(B)は、図5(A)の検出ローラK2Aに比べて、半径の大きい検出ローラK2Bに対して基板Bが突き当たった状態を示している。

半径の小さい検出ローラK2Aと、この検出ローラK2Aに比較して半径の大きい検出ローラK2Bが、それぞれ基板BによりZ1方向に押し下げられる量SS(例えば3mm)を同じであるとすると、図5(B)に示す検出ローラK2Bの基板入射角C2は、図5(A)に示す検出ローラK2Aの基板入射角C1に比べて小さくすることができる。この基板入射角とは、検出ローラが基板BによりZ1方向に押し下げられた時に検出ローラ自体が垂直軸Z1に沿って押し下げられる角度である。これにより、半径の大きい検出ローラK2Bを用いる方が、半径の小さい検出ローラK2Aを用いるのに比べて、検出ローラが回転方向Rに回転した時に垂直線Z1方向に逃げ易い。言い換えれば、揺動部材が回転方向R側に倒れ易いことになる。検出ローラの好ましい直径は、例えば20mmであるが、特に限定されない。

次に、上述した本発明の実施形態の動作例を説明する。

図1に示す基板処理装置1では、図示しない駆動源のモータが動作すると、搬送シャフト3Aが回転することで、搬送ローラ3は基板Bを順次搬送方向Tに沿って搬送する。この基板処理装置1は、例えば、基板洗浄装置であって、基板Bに対して純水のような洗浄処理液が供給されることで、基板Bは洗浄処理され、基板B上の洗浄処理液が高圧エアにより吹き飛ばされて乾燥される。

図1に示すように、基板Bが搬送方向Tに搬送される途中で、基板Bが基板検出装置2の上を通過すると、図2(A)に示す検出ローラ6は基板Bの裏面により押されるので、図2(A)に示す揺動部材5が初期位置P1に位置されている状態から、図2(B)に示す検出位置P2に回転する。

基板Bが通過して基板Bが検出ローラ6を押し下げた時には、揺動部材5の長手方向Gは、Z方向の垂直線Z1に対して、予め設定されている所定の角度θに加えて回転角度θ1だけ、揺動支点部材10を中心にして回転方向Rにさらに回転される。これにより、マグネット7は、検出センサ8から回転方向Rに離れる。揺動部材5の下側側面部5Dは、揺動ストッパ11から離れる。これにより、マグネット7は、図2(A)に示す検出センサ8に対向した状態から図2(B)に示す離れることにより、磁界を生じなくなる。検出センサ8がこの磁界が生じなくなったことを示す検出信号DSを制御部100に送って制御部100が認識することで、制御部100は基板Bを検出していると判断する。

逆に、基板Bがさらに搬送方向Tに搬送されて、基板Bが検出ローラ6から離れると、揺動部材5は重力の力で逆回転方向R1に回転して検出位置P2から初期位置P1に復帰するので、マグネット7が検出センサ8から離れた状態から対向した状態に戻ると磁界を発生したことを検出センサ8が検出するので、制御部100は磁界が発生したことを認識して、基板Bは検出していないと判断する。

このように、基板Bが検出ローラ6から離れると、揺動部材5が重力の力で検出位置P2から初期位置P1に逆回転方向R1に回転するので、レスポンス良く直ちに初期位置P1に復帰できる。しかも、揺動部材5の下側側面部5Dは、揺動ストッパ11に当接する。

これにより、揺動部材5は回転方向Rと逆回転方向R1について振り子のように揺れ動く動作(チャタリング)を全く起こすことなく、揺動部材5は初期位置P1に直ちに位置決めすることができる。基板Bが検出ローラ6から離れると、揺動部材5が検出位置P2から初期位置P1に逆回転方向R1に回転して直ちに復帰できるのは、すでに説明したように、揺動部材5が初期位置P1において、回転方向R側に向けて予め角度θだけ傾斜して保持されているからである。しかも、図2(A)に示すように、好ましくは検出ローラ6の取り付け軸部12と揺動支点部材10との間の距離L1が、揺動支点部材10とマグネット7(ウエイト5C)との間の距離L2に比べて、好ましくは短く設定されているからである。

ここで、図6を参照する。図6は、図2の基板Bの動きに伴い、本発明の実施形態における検出センサ8が出力する検出信号と、従来例の基板検出装置502における検出センサが出力する検出信号を比較して示す図である。

本発明の実施形態における基板検出装置2では、図2(A)と図2(B)に示すように、基板Bが通過して図6の時点t1において、検出ローラ6を垂直線Z1方向に押し下げると、揺動部材5が初期位置P1に位置決めされている状態から回転方向Rに回転して、時点t3において検出位置P2に位置決めされる。これにより、マグネット7は、図2(A)に示す検出センサ8に最接近した状態から図2(B)に示す離れた状態になるので、図6の時点t1から時間DL1だけわずかに遅れた時点t3において、検出センサ8は制御部100に検出信号DSを発生する。図6に示すように、基板Bが搬送されて基板Bが検出ローラ6を押し下げている間は、検出信号DSを発生している。そして、図6の時点t2で基板Bが通過すると、揺動部材5が検出位置P2から初期位置P1に復帰するので、マグネット7は、検出センサ8から離れた状態から接近した状態に戻ることから、時点t2から時間DL2だけわずかに遅れた時点t4において、検出信号DSの発生は終わる。時点t4の後には、ソフトウェア上必要な時間余裕を設定する。

これに対して、図6に示す従来の基板検出装置502では、図6の時点t1から時間DL1だけわずかに遅れた時点t3において、検出センサは検出信号ESを発生する。そして、図6の時点t2で基板Bが通過してしまうと、時点t2から時間DL2だけわずかに遅れた時点t4において、検出信号ESの発生は終わる。しかし、時点t4以降においては、例えば2秒間から3秒間、検出センサからはチャタリング波形EFが発生してしまう。このように、時点t4以降において、チャタリング波形EFが発生してしまうのは、揺動部材自体が振り子のように揺動運動してしまい、揺動部材が収束位置(中立位置)へ戻るための収束時間がかかってしまうためである。

本発明の実施形態の基板検出装置2では、図1と図2に示すように、揺動部材5は初期状態P1において回転方向R側に向けて予め傾斜して保持されている。しかも図2(A)から図2(B)に示すように、揺動部材5が初期位置P1から検出位置P2に変化した後、基板Bが通り過ぎて検出ローラ6が基板Bにより押し下げられなくなると、図2(A)に示すように揺動部材5は、検出状態P2から初期状態P1へ逆回転方向R1に回転して即座に初期位置P1に復帰できる。このように、揺動部材5が検出状態P2から初期状態P1に即座に復帰すると、揺動ストッパ11には、揺動部材5の他端部5B寄りの下側側面部5Dが直接突き当たる。このため、揺動部材5は、図1と図2(A)に示す初期位置P1に迅速にしかも確実に位置決めさせることができる。従来生じていたチャタリング波形EFが発生することはなく、揺動部材5の揺動運動の収束を短くして、基板Bの通過の誤検出を防げる。しかも、揺動部材5の揺動運動の収束を短くできるので、順次搬送される複数の基板B同士の搬送間隔を小さくしても、基板Bの有無の検出を確実に行えるので、基板Bを搬送しながらの基板処理効率を上げることができる。

(第2実施形態)

次に、本発明の基板処理装置の好ましい第2実施形態を説明する。

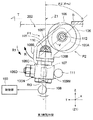

図7(A)は、本発明の第2実施形態の基板処理装置が備える基板検出装置102を示す正面図であり、図7(B)は、図7(A)に示す基板処理装置102を矢印HJから見た側面図である。

基板検出装置102は基板有無検出装置ともいう。この基板検出装置102は、例えば図1に示す基板処理装置1の複数の搬送ローラ3の内の隣接する2つの搬送ローラ3の間に設けられている。図7(A)と図7(B)に示すように、基板検出装置102は、基部104と、揺動部材105と、ウエイト105Cと、追加ウエイト105Dと、検出ローラ106と、マグネット107と、リードスイッチのような検出センサ108と、揺動支点部材110と、揺動ストッパ111を有している。

取り付け部109には、揺動部材105が、揺動支点部材110を中心にして揺動可能に取り付けられている。揺動部材105は、金属製の板状の部材である。揺動部材105は、図7(A)に示す初期位置P1に位置決めされている状態では、Z方向の垂直線Z1に沿って形成されている第1部分105Sと、傾斜線Vに沿って形成されている第2部分105Tを有している。傾斜線Vは、垂直線Z1とは所定の角度θだけ、回転方向R側に傾斜している。この角度θの値は、好ましくは第1実施形態における角度θの値と同じである。Z方向は、基板Bの搬送方向TとX方向に対して直交している。揺動部材105は、揺動支点部材110を中心にして、取付け部109の面に沿って、Z方向と搬送方向Tで形成される面内において、回転方向Rに沿って揺動可能である。

図7(A)と図7(B)に示す検出ローラ106は、例えば樹脂製であり、取り付け軸部112を用いて揺動部材105の一端部105Aにおいて、回転可能に取り付けられている。揺動部材105の他端部105Bは、金属製のウエイト105Cを固定しており、このウエイト105Cには、マグネット107が設けられている。ウエイト105Cは、検出ローラ106との重量バランスを取るために設けられている。マグネット107は、好ましくはウエイト105Cの中に取り付けられている。

図7(A)に示すように、ウエイト105Cには、さらに追加ウエイト105Dが追加して設けられている。しかも、ウエイト105Cは、揺動ストッパ111に突き当てる突き当て面105Mを有し、追加ウエイト105Dは、この突き当て面105Mとは反対側になるウエイト105Cの面105Nに固定されている。これにより、追加ウエイト105Dの荷重は、ウエイト105Cによる荷重に加えて、検出ローラ106と逆方向(逆回転方向R1)へ追加荷重を与えるので、揺動部材105には回転方向Rとは逆の逆回転方向R1へ揺動ベクトルを発揮でき、すなわち揺動ストッパ111へ突き当てる方向へ揺動ベクトルを発揮する。

図7(A)では、揺動部材105が実線で示す初期位置P1に位置決めされている状態と、揺動部材105が回転方向Rに回転して、破線で示す検出位置P2に位置決めされている状態の両方を示している。揺動ストッパ111は、ウエイト105Cに直接突き当たることで、揺動部材5を図7(A)の実線で示す初期位置P1に位置決めさせる機能を有している。図7(A)と図7(B)に示すように、検出センサ108は、揺動部材105が図7(A)に示す初期位置P1に位置されている状態で、マグネット107に対面するように、図7(B)に示す基部104に固定されている。検出センサ108は、揺動部材105が実線で示す初期位置P1から破線で示す検出位置P2に回転した時に、すなわち基板Bが検出ローラ106を押し下げた時に、マグネット107の発生する磁界の変化を検出する。これにより、検出センサ108は、基板Bの検出信号DSを、制御部100に送る機能を有する。

次に、上述した本発明の第2実施形態の基板処理装置1の基板検出装置102の動作例を説明する。

図7(A)に示す基板Bが搬送方向Tに沿って搬送されると、この基板処理装置が例えば基板洗浄装置であって、基板Bに対して純水のような洗浄処理液が供給されることで、基板Bは洗浄処理され、基板B上の洗浄処理液が高圧エアにより吹き飛ばされることで乾燥される。

基板Bが搬送方向Tに搬送される途中で、基板Bが基板検出装置102の上を通過すると、図7(A)に示す検出ローラ106は基板Bの下面に押されるので、図7(A)に示す揺動部材105が初期位置P1に位置されている状態から検出位置P2に回転方向Rに沿って回転する。これにより、マグネット107は、検出センサ108から回転方向Rに離れる。揺動ストッパ111は、ウエイト105Cから離れる。これにより、マグネット107は、検出センサ108が最接近した状態から離れた状態になるので、検出センサ108は制御部100に検出信号DSを発生する。

そして、基板Bがさらに搬送方向Tに搬送されて、基板Bが検出ローラ106から離れると、揺動部材105が検出位置P2から初期位置P1に逆回転方向R1に回転して復帰するので、マグネット107は、検出センサ108から離れた状態から最接近した状態に戻ることから、検出センサ108からの検出信号DSの発生は終わる。

このように、基板Bが検出ローラ106から離れると、揺動部材105は、検出位置P2から初期位置P1に逆回転方向R1に回転して直ちに初期位置P1に復帰できる。しかも、揺動部材5のウエイト105Cが、揺動ストッパ111に突き当たる。これにより、揺動部材105は振り子のようなチャタリング動作を起こすことなく、初期位置P1に直ちに位置決めすることができる。

基板Bが検出ローラ106から離れると、揺動部材105が検出位置P2から初期位置P1に逆回転方向R1に回転して直ちに復帰できるのは、すでに説明したように、揺動部材5の第2部分105Tが第1部分105Sに対して回転方向R側に予め角度θだけ傾斜しているからである。しかも、追加ウエイト105Dは、検出ローラ106と逆方向へ荷重を与えることにより、揺動部材105には回転方向Rとは逆方向の逆回転方向R1へ揺動して、揺動ストッパ111に対して当接する。このため、図7に示す基板検出装置102は、揺動部材105の揺動運動の収束を短くして、基板Bの通過の誤検出を防げる。しかも、揺動部材105の揺動運動の収束を短くできるので、順次搬送される複数の基板B同士の搬送間隔を小さくしても、基板Bの有無の検出を確実に行えるので、基板を搬送しながらの基板処理効率を上げることができる。

(第3実施形態)

次に、本発明の基板処理装置の好ましい第3実施形態を説明する。

図8は、本発明の第3実施形態の基板処理装置が備える基板検出装置202を示す正面図である。図8に示す基板検出装置202の構造は、図7(A)と図7(B)に示す基板検出装置102の構造とほぼ同じであるが、次の点が異なる。

図8に示すように、基部(図示せず)と、揺動部材105と、ウエイト105Cと、追加ウエイト105Dと、検出ローラ106と、マグネット107と、リードスイッチのような検出センサ108と、揺動支点部材110と、揺動ストッパ111を有している。揺動部材105は、図7(A)に示す初期位置P1に位置決めされている状態では、Z方向の垂直線Z1に沿って形成された第1部分105Sと、傾斜線Vに沿って形成された第2部分105Tを有している。傾斜線Vは、垂直線Z1とは所定の角度θ2だけ傾斜している。

この傾斜角度θ2は、角度θと角度uを足した角度である。この基板検出装置202の基部(図示せず)と、揺動部材105と、ウエイト105Cと、追加ウエイト105Dと、検出ローラ106と、マグネット107と、リードスイッチのような検出センサ108と、揺動支点部材110と、揺動ストッパ111は、図7に示す基板検出装置102の基部104と、揺動部材105と、ウエイト105Cと、追加ウエイト105Dと、検出ローラ106と、マグネット107と、リードスイッチのような検出センサ108と、揺動支点部材110と、揺動ストッパ111と同じものである。

ただし、揺動部材105の第1部分105Sの長手方向RGは、Z方向の垂直線Z1に対して、予め角度uだけ傾斜されている。つまり、揺動ストッパ111が、垂直線Z1側に寄せて固定されており、揺動部材105は角度uだけ傾斜した状態で、ウエイト105Cが揺動ストッパ111に対して突き当たっていることで、揺動部材105は初期位置P1に位置決めされている。

基板Bが検出ローラ106を押し下げた時には、揺動部材105が、揺動支点部材110を中心にして回転方向Rに回転される。これにより、マグネット107は、検出センサ108から回転方向Rに離れる。揺動ストッパ111は、ウエイト105Cから離れる。これにより、マグネット107は、検出センサ108に対向した状態から離れた状態になるので、検出センサ108は制御部100に検出信号DSを発生する。

そして、基板Bがさらに搬送方向Tに搬送されて、基板Bが検出ローラ106から離れると、揺動部材105が検出位置P2から初期位置P1に逆回転方向R1に回転して初期位置P1に復帰するので、マグネット107は、検出センサ108から離れた状態から接近した状態に戻るので、検出センサ108からの検出信号DSの発生は終わる。

このように、基板Bが検出ローラ106から離れると、揺動部材105が検出位置P2から初期位置P1に逆回転方向R1に回転して直ちに初期位置P1に復帰し、しかも揺動部材5のウエイト105Cは、揺動ストッパ111に突き当たるので、揺動部材105は振り子のように揺れ動く動作(チャタリング)を起こすことなく、揺動部材105は初期位置P1に直ちに位置決めすることができる。

図8に示す揺動部材105は、図7の揺動部材105に比べて、初期位置P1においても予めさらにオフセット角度uだけ回転方向R側に傾けている。しかも、追加ウエイト105Dは、検出ローラ106とは逆方向へ荷重を与えることにより、揺動部材105には逆回転方向R1へ揺動ベクトルを発揮でき、すなわち揺動ストッパ111へ当接する方向へ揺動ベクトルを発揮できるからである。これにより、図8に示す基板検出装置202は、図7に示す基板検出装置102に比べて、基板検出動作における回転方向Rへの回転および逆回転方向R1への復帰を、さらに高めることができる。このため、図8に示す基板検出装置202は、揺動部材105の揺動運動の収束を短くして、基板Bの通過の誤検出を防げる。しかも、揺動部材105の揺動運動の収束を短くできるので、順次搬送される複数の基板B同士の搬送間隔を小さくしても、基板Bの有無の検出を確実に行えるので、基板を搬送しながらの基板処理効率を上げることができる。

本発明の実施形態に係る基板処理装置は、搬送される基板の有無を検出する基板検出装置を有し、この基板検出装置2,102,202は、基部と、基部に対して揺動自在に取り付けられている揺動部材と、揺動部材の一端部に設けられ、搬送される基板に当てる検出ローラと、揺動部材の他端部に設けられているウエイトとマグネットと、搬送される基板が検出ローラを押し下げて、基板が検出ローラに当たる前の揺動部材の初期位置から揺動部材が回転方向へ回転すると、マグネットが発生している磁界の変化を検出して基板を検出したことを示す検出信号を出す検出センサと、揺動部材の初期位置では、揺動部材を基板の搬送方向と交差する垂直線に対して傾斜して保持する揺動ストッパと、を備え、揺動部材の初期位置では、揺動部材が、基板の搬送方向と交差する垂直線に対して傾斜して保持されていることを特徴とする。

これにより、基板処理装置では、揺動部材の初期位置では、揺動部材が、基板の搬送方向と交差する垂直線に対して傾斜して保持されている。このため、搬送される基板が検出ローラを押し下げて、基板が検出ローラに当たる前の揺動部材の初期位置から揺動部材が回転方向へ回転し、そして基板が通過して揺動部材が逆回転方向に復帰すると、揺動部材は揺動ストッパに突き当たる。このため、揺動部材の揺動運動の収束を短くして、基板の通過の誤検出を防ぎ、しかも基板搬送間隔を小さくして基板の搬送効率を上げて基板の処理効率の向上が図れる。

また、揺動部材は直線状の部材とすることができる。これにより、揺動部材の形状が単純化でき、基板検出装置の構造を簡単化することができる。

さらに、揺動部材は、垂直線に沿って形成されている第1部分と、第1部分から垂直線に対して回転方向側へ傾斜して形成されている第2部分とを有し、第2部分の端部には検出ローラが設けられ、第1部分の端部にはウエイトとマグネットが設けられている。これにより、揺動部材の第2部分は、揺動部材の第1部分に対して傾斜して形成されているので、揺動部材が直線状の部材であるのに比べて、揺動部材が占めるスペースを小さくすることができ、基板検出装置の小型化が図れる。

そして、揺動部材の第1部分が、垂直線に対して回転方向側へ傾斜されている。これにより、揺動部材が揺動ストッパ側に戻る動作を早くすることができ、基板検出動作のレスポンスを高めることができる。

ウエイトには、初期位置において揺動部材を揺動ストッパ側に押し当てるための追加ウエイトが設けられている。これにより、揺動部材が揺動ストッパ側に戻る動作を早くすることができ、基板検出動作のレスポンスを高めることができる。

以上、本発明の実施形態を説明したが、各実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

例えば、本発明の基板処理装置としては、基板の洗浄処理を行う装置に限らず、基板の表面にフォトレジストの被膜を形成する処理装置、露光処理装置、現像処理装置、エッチング処理装置、剥離処理等のプロセス処理装置、乾燥処理装置等であっても良い。本発明の実施形態の基板処理装置は、基板として液晶基板、半導体基板、フォトマスク等の製造に用いることができる。