JP5979927B2 - 金色硬質装飾部材 - Google Patents

金色硬質装飾部材 Download PDFInfo

- Publication number

- JP5979927B2 JP5979927B2 JP2012062218A JP2012062218A JP5979927B2 JP 5979927 B2 JP5979927 B2 JP 5979927B2 JP 2012062218 A JP2012062218 A JP 2012062218A JP 2012062218 A JP2012062218 A JP 2012062218A JP 5979927 B2 JP5979927 B2 JP 5979927B2

- Authority

- JP

- Japan

- Prior art keywords

- layer

- film

- decorative member

- alloy

- hard decorative

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/0015—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterized by the colour of the layer

-

- A—HUMAN NECESSITIES

- A44—HABERDASHERY; JEWELLERY

- A44C—PERSONAL ADORNMENTS, e.g. JEWELLERY; COINS

- A44C27/00—Making jewellery or other personal adornments

- A44C27/001—Materials for manufacturing jewellery

- A44C27/005—Coating layers for jewellery

- A44C27/007—Non-metallic coatings

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D1/00—Coating compositions, e.g. paints, varnishes or lacquers, based on inorganic substances

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/0021—Reactive sputtering or evaporation

- C23C14/0036—Reactive sputtering

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/02—Pretreatment of the material to be coated

- C23C14/024—Deposition of sublayers, e.g. to promote adhesion of the coating

- C23C14/025—Metallic sublayers

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/06—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the coating material

- C23C14/0641—Nitrides

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/06—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the coating material

- C23C14/0676—Oxynitrides

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/06—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the coating material

- C23C14/14—Metallic material, boron or silicon

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/34—Sputtering

- C23C14/3407—Cathode assembly for sputtering apparatus, e.g. Target

- C23C14/3414—Metallurgical or chemical aspects of target preparation, e.g. casting, powder metallurgy

-

- G—PHYSICS

- G04—HOROLOGY

- G04B—MECHANICALLY-DRIVEN CLOCKS OR WATCHES; MECHANICAL PARTS OF CLOCKS OR WATCHES IN GENERAL; TIME PIECES USING THE POSITION OF THE SUN, MOON OR STARS

- G04B37/00—Cases

- G04B37/22—Materials or processes of manufacturing pocket watch or wrist watch cases

-

- A—HUMAN NECESSITIES

- A44—HABERDASHERY; JEWELLERY

- A44C—PERSONAL ADORNMENTS, e.g. JEWELLERY; COINS

- A44C27/00—Making jewellery or other personal adornments

- A44C27/001—Materials for manufacturing jewellery

- A44C27/005—Coating layers for jewellery

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/26—Web or sheet containing structurally defined element or component, the element or component having a specified physical dimension

- Y10T428/263—Coating layer not in excess of 5 mils thick or equivalent

- Y10T428/264—Up to 3 mils

- Y10T428/265—1 mil or less

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Manufacturing & Machinery (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Inorganic Chemistry (AREA)

- Life Sciences & Earth Sciences (AREA)

- Wood Science & Technology (AREA)

- Physical Vapour Deposition (AREA)

Description

また、前記被膜を基板上に、密着層、傾斜密着層、耐磨耗層、金色調整傾斜層の順で複層として形成することにより、傷や磨耗などに対する耐傷性及び耐磨耗性が著しく向上した高級感のある淡い色彩の金色硬質装飾部材を安定して提供することができる。

(1)基材上に、Tiと、Nb、Ta及びVから選ばれる1種又は2種以上の金属との合金と、窒素、酸素及び炭素から選ばれる1種又は2種以上の非金属元素との反応化合物からなる被膜を単層又は複層で積層したことを特徴とする硬質装飾部材。

(2)前記硬質装飾被膜中の前記非金属元素は、主として窒素からなることを特徴とする上記(1)に記載の硬質装飾部材。

(3)前記硬質装飾被膜は、基材上に、順に、密着層、傾斜密着層、耐磨耗層、金色調整傾斜層として、複層で積層され、前記密着層の非金属元素は低濃度の酸素であり、前記傾斜密着層、前記耐磨耗層及び前記金色調整傾斜層の非金属元素は窒素を主体として、炭素、酸素から選択的に選ばれ、かつ前記傾斜密着層を構成する反応化合物における非金属元素の含有量が基材から離れるにつれて厚さ方向に傾斜的に増加し、前記金色調整傾斜層を構成する反応化合物における非金属元素の含有量が基材から離れるにつれて厚さ方向に傾斜的に増減することを特徴とする上記(1)に記載の硬質装飾部材。

(4)前記Tiの合金比率が25Wt%以上であることを特徴とする上記(1)〜(3)のいずれかに記載の硬質装飾部材。

(5)前記金色調整傾斜層の外観色が淡い金色であることを特徴とする上記(1)〜(4)のいずれかに記載の硬質装飾部材。

(6)前記耐磨耗層の厚さは0.5〜4μmであることを特徴とする上記(1)〜(5)のいずれかに記載の硬質装飾部材。

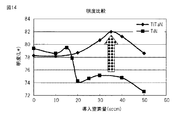

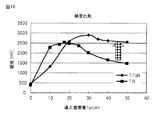

(7)前記硬質装飾被膜の明度は、Lab色空間表示により、L*が78以上であることを特徴とする上記(1)〜(6)のいずれかに記載の硬質装飾部材。

(8)外装部品の一部又は全部が、上記(1)〜(7)のいずれかに記載の硬質装飾部材で構成されることを特徴とする時計。

(9)反応性スパッタリング法により、Tiと、Nb、Ta及びVから選ばれる1種又は2種以上の金属との合金ターゲットを使用して、前記硬質装飾被膜層の単層又は複層を形成することを特徴とする上記(1)〜(8)のいずれかに記載の硬質装飾部材の製造方法。

(10)反応性スパッタリング法において、前記非金属元素を含む反応ガス量を時系列的に増加又は減少させることにより前記傾斜密着層及び前記金色調整傾斜層を積層することを特徴とする上記(3)に記載の硬質装飾部材の製造方法。

上記密着層22としては、TiとNb、Ta、Vの1種又は2種から選ばれる金属との合金の低級酸化物膜であり、基材材質との相性および被膜の使用環境によって選択される。密着層12は、これらの合金の低級酸化物膜からなるが、微量の窒素、炭素を含んでいても構わない。

上記傾斜密着層23としては、TiとNb、Ta、Vの1種又は2種から選ばれる金属との合金と窒素を主体として炭素、酸素から選択される非金属元素との反応化合物において、非金属元素を傾斜的に増加させた膜から構成される。好ましくは、窒素を主体とした炭素、酸素から選択される非金属元素の混合元素が傾斜的に増加させた膜、例えば、窒化物膜、窒炭化物膜、窒酸化物膜、窒化酸炭化物膜等からなる。どのような材料を選択するかは、密着層22および耐磨耗層24との相性および被膜の使用環境によって決定される。

上記耐磨耗層24としては、TiとNb、Ta、Vの1種又は2種から選ばれる金属との合金と、窒素を主体として炭素、酸素の1種又は2種から選ばれる非金属元素との反応化合物から形成される。どのような材料を選択するかは求める外観色および被膜の使用環境によって決定される。

上記金色調整傾斜層25としては、TiとNb、Ta、Vの1種又は2種から選ばれる金属との合金と窒素を主体として炭素、酸素の1種又は2種から選ばれる非金属元素との反応化合物において、非金属元素を傾斜的に増減させて形成する。例えば、窒化物膜、窒炭化物膜、窒酸化物膜、窒酸化炭化物膜等からなる。どのような材料を選択するかは耐磨耗層24との相性や求める外観色および被膜の使用環境によって決定される。

次に、本発明の金色硬質装飾部材の製造方法について説明する。

本発明の硬質装飾部材を構成する各積層膜は、スパッタリング法、CVD法、イオンプレーティング法などによって形成することができるが、好ましくは、反応性スパッタリング法により形成される。本発明においては、ターゲット構成原子を合金化することにより、合金の窒化物膜、窒炭化物膜、窒酸化物膜、窒酸化炭化物膜等の合金化合物被膜を形成することが好ましい。ターゲット自体を合金とすることで、形成される硬質装飾膜中の金属を均一な合金構造とすることができる。

本発明により提供される時計は、その構成部品の一部、例えば、外装部品に上述した金色硬質装飾部材を有することを特徴とする。時計は、光発電時計、熱発電時計、標準時電波受信型自己修正時計、機械式時計、一般の電子式時計のいずれであってもよい。このような時計は、上記金色硬質装飾部材を用いて公知の方法により製造される。時計はシャツとの擦れや、机、壁などに衝突することにより傷が入りやすい装飾部材の一例である。本発明の金色硬質装飾部材を時計に形成することにより、長年にわたり傷が入りにくく、外観が非常にきれいな状態を維持することが可能となる。

スパッタリングターゲットとして、Ti45Wt%Nb55Wt%の合金組成の焼結体を使用した。図3に示すように、基材31としてJISに規定されるSUS316L材を用い、基材31上にスパッタリング法でアルゴンガス105sccmに窒素ガスを30sccm導入してTiNb合金窒化物膜32を1.0μm形成し金色硬質装飾部材30を作成した。これにより得られた金色硬質装飾部材30の外観カラーは、Lab色空間表示により、L*:83.15、a*:1.07,b*:20.0であり淡い金色を呈した。

スパッタリングターゲットとして、Ti45Wt%Nb55Wt%合金組成の焼結体を使用した。図10に示すように、基材41としてJISに規定されるSUS316L材を用い、基材41上にスパッタリング法でTiNb合金の低級酸化物からなる密着層42を0.1μm形成した。その後、酸素ガスを微量導入しながら窒素ガスを傾斜的に増加させたTiNb合金酸窒化物膜の傾斜密着層43を0.2μm形成した。その後、TiNb合金窒化物膜からなる薄膜耐磨耗層44を1.5μm形成した。その後、窒素ガスを傾斜的に増減させたTiNb合金窒化膜の金色調整傾斜層45を0.1μm形成した。この実施例2で得られる金色硬質装飾部材40の外観カラーは、Lab色空間表示により、L*:83.15、a*:1.07,b*:20.0であり淡い金色を呈した。

スパッタリングターゲットとして、Ti50Wt%Ta50Wt%合金組成の焼結体を使用した。図13に示すように、基材51としてJISに規定されるSUS316L材を用い、基材51上にスパッタリング法でアルゴンガス105sccmに窒素ガスを35sccm導入してTiTa合金窒化物膜52を1.0μm形成し金色硬質装飾部材50を作成した。この実施例3で得られる金色硬質装飾部材50の外観カラーは、Lab色空間表示により、L*:82.0、a*:1.82,b*:22.84であり淡い金色を呈した。

スパッタリングターゲットとして、Ti50Wt%Ta50Wt%合金組成の焼結体を使用した。図17に示すように、基材61としてJISに規定されるSUS316L材を用い、基材61上にスパッタリング法でTiTa合金の低級酸化物からなる密着層62を0.1μm形成した。その後、酸素ガスを微量導入しながら窒素ガスを傾斜的に増加させたTiTa合金酸窒化物膜の傾斜密着層63を0.2μm形成した。その後TiTa合金窒化物膜からなる薄膜耐磨耗層64を1.5μm形成した。その後窒素ガスを傾斜的に増減させたTiTa合金窒化膜の金色調整傾斜層65を0.1μm形成した。この実施例4で得られる金色硬質装飾部材60の外観カラーは、Lab色空間表示により、L*:82.0、a*:1.82,b*:22.84であり淡い金色を呈した。

スパッタリングターゲットとして、Ti50Wt%Nb40Wt%V10Wt%合金組成の焼結体を使用した。図19に示すように、基材71としてJISに規定されるSUS316L材を用い、基材71上にスパッタリング法でアルゴンガス105sccmに窒素ガスを30sccm導入してTiNbV合金窒化物膜を1.0μm形成し金色硬質装飾部材70を作成した。この実施例5で得られる金色硬質装飾部材70の外観カラーは、Lab色空間表示により、L*:82.4、a*:1.62,b*:21.75であり淡い金色を呈した。

スパッタリングターゲットとして、Ti50Wt%Nb40Wt%V10Wt%合金組成の焼結体を使用した。図23に示すように、基材81としてJISに規定されるSUS316L材を用い、基材81上にスパッタリング法でTiNbV合金の低級酸化物からなる密着層82を0.1μm形成した。その後、酸素ガスを微量導入しながら窒素ガスを傾斜的に増加させたTiNbV合金酸窒化物膜の傾斜密着層83を0.2μm形成した。その後TiNbV合金窒化物膜からなる薄膜耐磨耗層84を1.5μm形成した。その後窒素ガスを傾斜的に増減させたTiNbV合金窒化膜の金色調整傾斜層85を0.1μm形成した。この実施例6で得られる金色硬質装飾部材80の外観カラーは、Lab色空間表示により、L*:82.4、a*:1.62,b*:21.75であり淡い金色を呈した。

11 基材

12 耐磨耗層

110 金色硬質装飾部材

111 基材

112 耐摩耗層

113 仕上げ層

20 金色硬質装飾部材

21 基材

22 密着層

23 傾斜密着層

24 耐摩耗層

25 金色調整傾斜層

30 金色硬質装飾部材

31 基材

32 耐磨耗層

40 金色硬質装飾部材

41 基材

42 密着層

43 傾斜密着層

44 耐摩耗層

45 金色調整傾斜層

50 金色硬質装飾部材

51 基材

52 耐摩耗層

60 金色硬質装飾部材

61 基材

62 密着層

63 傾斜密着層

64 耐摩耗層

65 金色調整傾斜層

70 金色硬質装飾部材

71 基材

72 耐磨耗層

80 金色硬質装飾部材

81 基材

82 密着層

83 傾斜密着層

84 耐摩耗層

85 金色調整傾斜層

Claims (8)

- 基材上に、Tiと、Nb、Ta及びVから選ばれる1種又は2種以上の金属との合金と、窒素、酸素及び炭素から選ばれる1種又は2種以上の非金属元素との反応化合物からなる硬質装飾被膜を複層で積層した硬質装飾部材であって、

前記硬質装飾被膜が、前記基材上に、順に、密着層、傾斜密着層、耐磨耗層、金色調整傾斜層として、複層で積層された前記硬質装飾部材において、

前記密着層の非金属元素は低濃度の酸素であり、

前記傾斜密着層、前記耐磨耗層及び前記金色調整傾斜層の非金属元素は窒素を主体として、炭素、酸素から選択的に選ばれ、かつ

前記傾斜密着層を構成する反応化合物における非金属元素の含有量が前記基材から離れるにつれて厚さ方向に傾斜的に増加し、

前記金色調整傾斜層を構成する反応化合物における非金属元素の含有量が前記基材から離れるにつれて厚さ方向に傾斜的に増減することを特徴とする、硬質装飾部材。 - 前記Tiの合金比率が25Wt%以上であることを特徴とする請求項1に記載の硬質装飾部材。

- 前記金色調整傾斜層の外観色が淡い金色であることを特徴とする請求項1または2に記載の硬質装飾部材。

- 前記耐磨耗層の厚さは0.5〜4μmであることを特徴とする請求項1〜3のいずれか1項に記載の硬質装飾部材。

- 前記硬質装飾被膜の明度は、Lab色空間表示により、L*が78以上であることを特徴とする請求項1〜4のいずれか1項に記載の硬質装飾部材。

- 外装部品の一部又は全部が、請求項1〜5のいずれか1項に記載の硬質装飾部材で構成されることを特徴とする時計。

- 反応性スパッタリング法により、Tiと、Nb、Ta及びVから選ばれる1種又は2種以上の金属との合金ターゲットを使用して、前記硬質装飾被膜層の単層又は複層を形成することを特徴とする請求項1〜5のいずれか1項に記載の硬質装飾部材の製造方法。

- 反応性スパッタリング法において、前記非金属元素を含む反応ガス量を時系列的に増加又は減少させることにより前記傾斜密着層及び前記金色調整傾斜層を積層することを特徴とする請求項1に記載の硬質装飾部材の製造方法。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012062218A JP5979927B2 (ja) | 2012-03-19 | 2012-03-19 | 金色硬質装飾部材 |

| CN201380015093.9A CN104204277B (zh) | 2012-03-19 | 2013-02-28 | 金色硬质装饰构件 |

| PCT/JP2013/055486 WO2013140988A1 (ja) | 2012-03-19 | 2013-02-28 | 金色硬質装飾部材 |

| US14/385,166 US9469765B2 (en) | 2012-03-19 | 2013-02-28 | Golden rigid decorative member |

| EP13765078.4A EP2829632B1 (en) | 2012-03-19 | 2013-02-28 | Golden rigid decorative member |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012062218A JP5979927B2 (ja) | 2012-03-19 | 2012-03-19 | 金色硬質装飾部材 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2013194276A JP2013194276A (ja) | 2013-09-30 |

| JP2013194276A5 JP2013194276A5 (ja) | 2015-03-12 |

| JP5979927B2 true JP5979927B2 (ja) | 2016-08-31 |

Family

ID=49222451

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012062218A Active JP5979927B2 (ja) | 2012-03-19 | 2012-03-19 | 金色硬質装飾部材 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US9469765B2 (ja) |

| EP (1) | EP2829632B1 (ja) |

| JP (1) | JP5979927B2 (ja) |

| CN (1) | CN104204277B (ja) |

| WO (1) | WO2013140988A1 (ja) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2667265A1 (fr) * | 2012-05-22 | 2013-11-27 | The Swatch Group Research and Development Ltd. | Composant d'habillage d'horlogerie bi-métal brasé |

| US11837449B2 (en) | 2016-03-25 | 2023-12-05 | Jx Metals Corporation | Ti-Nb alloy sputtering target and production method thereof |

| WO2017170324A1 (ja) | 2016-03-31 | 2017-10-05 | シチズン時計株式会社 | さくらピンク色の装飾部材およびその製造方法 |

| CN107684202A (zh) * | 2016-08-03 | 2018-02-13 | 周生生珠宝金行有限公司 | 足金及其制造方法 |

| JP6862793B2 (ja) * | 2016-11-24 | 2021-04-21 | セイコーエプソン株式会社 | 時計用部品および時計 |

| JP6834632B2 (ja) * | 2017-03-14 | 2021-02-24 | セイコーエプソン株式会社 | 時計用部品および時計 |

| CN112458417A (zh) * | 2020-11-24 | 2021-03-09 | 创隆实业(深圳)有限公司 | 一种多元层状加硬涂层生长工艺 |

| CN112877642B (zh) * | 2021-04-29 | 2021-07-20 | 蓝思科技(长沙)有限公司 | 防指纹膜、玻璃制品及其制备方法 |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5485214A (en) * | 1977-12-21 | 1979-07-06 | Suwa Seikosha Kk | Armor for personal watch |

| JPH02138460A (ja) | 1989-07-20 | 1990-05-28 | Seikosha Co Ltd | 金色を呈する物品の製造方法 |

| JPH0417665A (ja) * | 1990-05-10 | 1992-01-22 | Kowa Eng Kk | 銀白色装飾品 |

| ES2148189T3 (es) * | 1992-02-27 | 2000-10-16 | Hauzer Ind Bv | Mejoras introducidas en procedimientos fisicos de deposicion en fase gaseosa. |

| JP4171099B2 (ja) * | 1998-04-24 | 2008-10-22 | 株式会社神戸製鋼所 | 耐摩耗性に優れる硬質皮膜 |

| EP1245409A4 (en) * | 2000-04-19 | 2009-08-19 | Citizen Holdings Co Ltd | DISH AND CORRESPONDING SURFACE TREATMENT METHOD, SUBSTRATE HAVING HARD DECORATIVE COATING FILM AND CORRESPONDING PRODUCTION METHOD, KNIFEING |

| JP2003082452A (ja) | 2001-09-13 | 2003-03-19 | Citizen Watch Co Ltd | 装飾用金色被膜 |

| US7081186B2 (en) * | 2003-11-20 | 2006-07-25 | Sheffield Hallam University | Combined coating process comprising magnetic field-assisted, high power, pulsed cathode sputtering and an unbalanced magnetron |

| DE102004044919A1 (de) * | 2004-09-14 | 2006-03-30 | Martin Balzer | Dekorative Beschichtung zum Korrosionsschutz auf Basis von Refraktärmetall-Magnesium-Nitriden sowie Verfahren zur Herstellung derselben |

| US20080014420A1 (en) * | 2006-07-11 | 2008-01-17 | Ion Technology (Hong Kong) Limited | Surface treatment for titanium or titanium-alloys |

| JP5422651B2 (ja) * | 2009-06-26 | 2014-02-19 | オーエスジー株式会社 | 硬質被膜、および硬質被膜被覆工具 |

| WO2011016488A1 (ja) * | 2009-08-04 | 2011-02-10 | 株式会社タンガロイ | 被覆部材 |

| JP5441822B2 (ja) * | 2010-06-08 | 2014-03-12 | シチズンホールディングス株式会社 | 硬質装飾部材 |

| JP5822839B2 (ja) * | 2010-09-21 | 2015-11-24 | シチズンホールディングス株式会社 | 白色硬質装飾部材 |

-

2012

- 2012-03-19 JP JP2012062218A patent/JP5979927B2/ja active Active

-

2013

- 2013-02-28 CN CN201380015093.9A patent/CN104204277B/zh active Active

- 2013-02-28 WO PCT/JP2013/055486 patent/WO2013140988A1/ja active Application Filing

- 2013-02-28 EP EP13765078.4A patent/EP2829632B1/en active Active

- 2013-02-28 US US14/385,166 patent/US9469765B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| EP2829632A1 (en) | 2015-01-28 |

| EP2829632A4 (en) | 2015-11-04 |

| CN104204277A (zh) | 2014-12-10 |

| EP2829632B1 (en) | 2019-11-27 |

| JP2013194276A (ja) | 2013-09-30 |

| CN104204277B (zh) | 2018-12-04 |

| WO2013140988A1 (ja) | 2013-09-26 |

| US9469765B2 (en) | 2016-10-18 |

| US20150044453A1 (en) | 2015-02-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5979927B2 (ja) | 金色硬質装飾部材 | |

| JP5822839B2 (ja) | 白色硬質装飾部材 | |

| JP5979928B2 (ja) | 硬質装飾部材 | |

| JP5930783B2 (ja) | 有色硬質装飾部材 | |

| JP5441822B2 (ja) | 硬質装飾部材 | |

| JP6147247B2 (ja) | 白色硬質被膜層を有する硬質装飾部材およびその製造方法 | |

| JP6084286B2 (ja) | グレー色調層を有する硬質装飾部材 | |

| JP6909322B2 (ja) | 装飾部材およびその製造方法 | |

| WO2019039097A1 (ja) | 黒色部材、黒色部材の製造方法および黒色部材を含む時計 | |

| JP2007262482A (ja) | 白色装飾品およびその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150122 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20150122 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20151124 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160122 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160329 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160518 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20160628 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160726 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5979927 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313115 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |