JP5959040B2 - 気泡土の処理方法 - Google Patents

気泡土の処理方法 Download PDFInfo

- Publication number

- JP5959040B2 JP5959040B2 JP2011063364A JP2011063364A JP5959040B2 JP 5959040 B2 JP5959040 B2 JP 5959040B2 JP 2011063364 A JP2011063364 A JP 2011063364A JP 2011063364 A JP2011063364 A JP 2011063364A JP 5959040 B2 JP5959040 B2 JP 5959040B2

- Authority

- JP

- Japan

- Prior art keywords

- soil

- cellular

- impact

- cylindrical casing

- crushing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000002689 soil Substances 0.000 title claims description 214

- 230000001413 cellular effect Effects 0.000 claims description 76

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims description 71

- 238000000034 method Methods 0.000 claims description 30

- 239000006260 foam Substances 0.000 claims description 26

- 238000005187 foaming Methods 0.000 claims description 17

- 239000000463 material Substances 0.000 claims description 14

- 238000003672 processing method Methods 0.000 claims description 6

- 230000002093 peripheral effect Effects 0.000 claims description 4

- 238000011144 upstream manufacturing Methods 0.000 claims description 4

- 239000004576 sand Substances 0.000 claims description 3

- 239000004094 surface-active agent Substances 0.000 description 30

- 238000012545 processing Methods 0.000 description 15

- 238000010276 construction Methods 0.000 description 12

- 230000000694 effects Effects 0.000 description 9

- 229910000831 Steel Inorganic materials 0.000 description 7

- 238000010828 elution Methods 0.000 description 7

- 239000002245 particle Substances 0.000 description 7

- 239000010959 steel Substances 0.000 description 7

- 239000002518 antifoaming agent Substances 0.000 description 6

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 6

- 239000003673 groundwater Substances 0.000 description 5

- 238000002156 mixing Methods 0.000 description 5

- 230000003405 preventing effect Effects 0.000 description 4

- 238000012360 testing method Methods 0.000 description 4

- 241000251468 Actinopterygii Species 0.000 description 3

- 238000009412 basement excavation Methods 0.000 description 3

- 239000002480 mineral oil Substances 0.000 description 3

- 235000010446 mineral oil Nutrition 0.000 description 3

- 238000012986 modification Methods 0.000 description 3

- 230000004048 modification Effects 0.000 description 3

- 238000003756 stirring Methods 0.000 description 3

- 238000012795 verification Methods 0.000 description 3

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- 230000008034 disappearance Effects 0.000 description 2

- 239000003921 oil Substances 0.000 description 2

- 239000002994 raw material Substances 0.000 description 2

- 230000000717 retained effect Effects 0.000 description 2

- 239000013049 sediment Substances 0.000 description 2

- 239000011734 sodium Substances 0.000 description 2

- 229910052708 sodium Inorganic materials 0.000 description 2

- 238000001179 sorption measurement Methods 0.000 description 2

- BDHFUVZGWQCTTF-UHFFFAOYSA-M sulfonate Chemical compound [O-]S(=O)=O BDHFUVZGWQCTTF-UHFFFAOYSA-M 0.000 description 2

- 239000004711 α-olefin Substances 0.000 description 2

- 208000000059 Dyspnea Diseases 0.000 description 1

- 206010013975 Dyspnoeas Diseases 0.000 description 1

- 238000006065 biodegradation reaction Methods 0.000 description 1

- 238000007664 blowing Methods 0.000 description 1

- QGTYWWGEWOBMAK-UHFFFAOYSA-N chlormephos Chemical compound CCOP(=S)(OCC)SCCl QGTYWWGEWOBMAK-UHFFFAOYSA-N 0.000 description 1

- 239000004927 clay Substances 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 238000005553 drilling Methods 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 239000006261 foam material Substances 0.000 description 1

- 210000002816 gill Anatomy 0.000 description 1

- 239000008187 granular material Substances 0.000 description 1

- 238000010348 incorporation Methods 0.000 description 1

- 239000002440 industrial waste Substances 0.000 description 1

- 238000002386 leaching Methods 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 230000035699 permeability Effects 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- 239000010802 sludge Substances 0.000 description 1

- 239000002002 slurry Substances 0.000 description 1

- 230000001988 toxicity Effects 0.000 description 1

- 231100000419 toxicity Toxicity 0.000 description 1

- 239000003643 water by type Substances 0.000 description 1

Images

Landscapes

- Excavating Of Shafts Or Tunnels (AREA)

- Processing Of Solid Wastes (AREA)

Description

ここで、衝撃付与部材による破砕破泡処理において気泡土を自然落下させる際、下方から上方に向かう空気流を円筒状ケーシングの内部空間で発生させることにより、処理土の流動性がさらに低下することがわかった。

これは、衝撃付与部材による衝撃力に加えて、空気流による空気圧が気泡土に作用することにより、該気泡土中に存在していた気泡がより確実に破泡しあるいは消泡するからであると思われる。

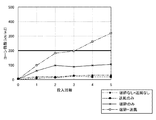

次に、本発明による気泡土の流動性変化について実証試験を行った。

2 ラインミキサー

3 活性炭供給ライン

4 ベルトコンベヤ

5 シールドマシン

6 チャンバー

7 気泡供給ライン

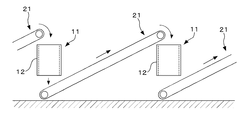

11 破砕破泡設備

12 円筒状ケーシング

13 シャフト

14 鎖部材(衝撃付与部材)

15,21 ベルトコンベヤ

Claims (5)

- 気泡土を、該気泡土に対して相対移動する衝撃付与部材から衝撃が付与されるように該衝撃付与部材に接触させることにより、前記気泡土を破砕しつつ該気泡土中の気泡を破泡する気泡土の処理方法であって、円筒状ケーシングの材軸に沿ってほぼ鉛直になるように配置されたシャフトの周面に前記衝撃付与部材をその基端側で取付け、前記シャフトをその材軸廻りに回転させつつ、その回転に伴う前記衝撃付与部材の旋回範囲に前記気泡土を自然落下させることで、該気泡土を前記衝撃付与部材に接触させるとともに、前記気泡土を自然落下させる際、下方から上方に向かう空気流を前記円筒状ケーシングの内部空間で発生させることを特徴とする気泡土の処理方法。

- 前記衝撃付与部材を鎖部材で構成した請求項1記載の気泡土の処理方法。

- 前記シャフト、前記衝撃付与部材及び前記円筒状ケーシングからなる破砕破泡設備を土砂搬送方向に沿って列状に複数設置するとともに、それらの円筒状ケーシングのうち、上流側の円筒状ケーシングの下方に機首が位置し下流側の円筒状ケーシングの上方に尾端が位置するように該2つの円筒状ケーシングの間にベルトコンベヤを配置した請求項2記載の気泡土の処理方法。

- 前記衝撃付与部材による破砕破泡処理を行うとともに、該破砕破泡処理と同時に又は相前後して、その処理土に活性炭を添加する請求項1乃至請求項3のいずれか一記載の気泡土の処理方法。

- 前記気泡土を気泡シールドのチャンバーから排出される掘削土とした請求項1乃至請求項4のいずれか一記載の気泡土の処理方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011063364A JP5959040B2 (ja) | 2011-03-22 | 2011-03-22 | 気泡土の処理方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011063364A JP5959040B2 (ja) | 2011-03-22 | 2011-03-22 | 気泡土の処理方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012197630A JP2012197630A (ja) | 2012-10-18 |

| JP5959040B2 true JP5959040B2 (ja) | 2016-08-02 |

Family

ID=47180119

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011063364A Active JP5959040B2 (ja) | 2011-03-22 | 2011-03-22 | 気泡土の処理方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5959040B2 (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6423185B2 (ja) * | 2014-07-09 | 2018-11-14 | 株式会社フジタ | 気泡シールド工法 |

| JP6426383B2 (ja) * | 2014-07-09 | 2018-11-21 | 株式会社フジタ | 気泡シールド工法 |

| CN108005662B (zh) * | 2017-12-08 | 2019-08-09 | 福州大学 | 一种地下水封洞库储库区地质破碎带的处理方法 |

| CN109323930B (zh) * | 2018-10-25 | 2020-09-29 | 浙江大学 | 一种软黏土断裂韧性测量装置及方法 |

| CN111774413A (zh) * | 2020-07-31 | 2020-10-16 | 深圳市环凯环保工程有限公司 | 一种盾构土无公害快速处理装置 |

| CN113118203A (zh) * | 2021-04-20 | 2021-07-16 | 江苏伟恒土壤治理科技有限公司 | 一种土壤生态修复设备 |

| CN118719790B (zh) * | 2024-07-02 | 2025-10-28 | 南方环境有限公司 | 一种石油烃污染土壤修复工艺及破碎装置 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5949999B2 (ja) * | 1980-07-25 | 1984-12-05 | 株式会社熊谷組 | 気泡混入「ずり」の処理方法 |

| JPS6330551Y2 (ja) * | 1985-07-29 | 1988-08-16 | ||

| JP2005021888A (ja) * | 2003-06-10 | 2005-01-27 | Jdc Corp | 汚染固形物の浄化方法と浄化装置 |

| JP4428638B2 (ja) * | 2004-03-29 | 2010-03-10 | 学校法人大同学園 | 汚染土壌の原位置浄化方法 |

| JP2006075782A (ja) * | 2004-09-13 | 2006-03-23 | Shin Meiwa Ind Co Ltd | 曝気槽の泡抑制装置及びそれを備えた生ごみ処理装置 |

| JP2007090323A (ja) * | 2005-09-05 | 2007-04-12 | Nakaken:Kk | 粉砕装置及び方法 |

-

2011

- 2011-03-22 JP JP2011063364A patent/JP5959040B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012197630A (ja) | 2012-10-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5959040B2 (ja) | 気泡土の処理方法 | |

| CN203886928U (zh) | 一种适用于含硬质杂料的污染土壤修复设备 | |

| US6293731B1 (en) | Method for treatment of dredged materials to form a structural fill | |

| JP4601951B2 (ja) | 回転浮揚式打撃処理方法 | |

| CN203830397U (zh) | 污染土壤双棍击式破碎混合修复设备 | |

| CN203886925U (zh) | 一体式污染土壤前置破碎混合修复设备 | |

| CN206689196U (zh) | 一种重金属污染土壤修复系统 | |

| JP5534597B2 (ja) | 気泡シールド工事における掘削土処理方法 | |

| JP2012120987A (ja) | 汚染土壌内をシールド掘進する際の掘削土浄化方法及びシールド掘削機 | |

| CN203886924U (zh) | 污染土壤无堵塞立式破碎混合修复设备 | |

| JPH10263424A (ja) | 土質材料の製造方法と製造装置 | |

| JP5545441B2 (ja) | 掘削土における界面活性剤の処理方法 | |

| JP2003340423A (ja) | 汚染土壌処理システム及び汚染土壌処理処理方法 | |

| TWI283704B (en) | Method of boring hard rock by means of a tunnel boring machine | |

| JP2003096817A (ja) | 汚土改良装置 | |

| JP2006289307A (ja) | 土砂や泥土の解泥装置 | |

| CN202933926U (zh) | 一种用于矿区矿渣重金属污染修复治理的设备 | |

| JP3626876B2 (ja) | 解砕造粒装置及び発生土処理装置 | |

| KR102345901B1 (ko) | 자주식 통합기능 토양혼합장치 | |

| JP3758912B2 (ja) | 解砕造粒装置及び発生土処理装置 | |

| JP2004154780A (ja) | 土質材料の製造方法 | |

| KR102355019B1 (ko) | 자주식 통합기능 토양혼합장치를 이용한 토양 정화방법 | |

| JPH0696954B2 (ja) | シールド工法の排土処理装置 | |

| JP2005083030A (ja) | 埋立工法 | |

| Summers | Early Developments in Waterjet Technical Growth |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140222 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20141029 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20141128 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150115 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20150626 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160406 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160617 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5959040 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |