JP5804635B2 - 樹脂成形品の製造方法 - Google Patents

樹脂成形品の製造方法 Download PDFInfo

- Publication number

- JP5804635B2 JP5804635B2 JP2011230593A JP2011230593A JP5804635B2 JP 5804635 B2 JP5804635 B2 JP 5804635B2 JP 2011230593 A JP2011230593 A JP 2011230593A JP 2011230593 A JP2011230593 A JP 2011230593A JP 5804635 B2 JP5804635 B2 JP 5804635B2

- Authority

- JP

- Japan

- Prior art keywords

- resin molded

- molded body

- resin

- terminal portion

- mold

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000011347 resin Substances 0.000 title claims description 299

- 229920005989 resin Polymers 0.000 title claims description 299

- 238000004519 manufacturing process Methods 0.000 title claims description 18

- 238000000465 moulding Methods 0.000 claims description 135

- 238000000034 method Methods 0.000 claims description 52

- 238000002347 injection Methods 0.000 claims description 42

- 239000007924 injection Substances 0.000 claims description 42

- 230000001105 regulatory effect Effects 0.000 claims description 28

- 238000005304 joining Methods 0.000 claims description 15

- 238000005192 partition Methods 0.000 claims description 6

- 238000003780 insertion Methods 0.000 claims description 3

- 230000037431 insertion Effects 0.000 claims description 3

- 239000000047 product Substances 0.000 description 46

- 238000010586 diagram Methods 0.000 description 14

- 239000012467 final product Substances 0.000 description 8

- 230000007547 defect Effects 0.000 description 7

- 238000005429 filling process Methods 0.000 description 6

- 239000011800 void material Substances 0.000 description 6

- 238000007711 solidification Methods 0.000 description 2

- 230000008023 solidification Effects 0.000 description 2

- 239000003086 colorant Substances 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000000638 solvent extraction Methods 0.000 description 1

Images

Landscapes

- Moulds For Moulding Plastics Or The Like (AREA)

- Injection Moulding Of Plastics Or The Like (AREA)

Description

《位置規制構造》

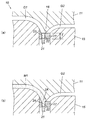

前記2つの連続した成形空間の境界部には、前記コア型に下端を固定してなる固定ピンが設けられ、前記入子には、前記第1樹脂成形体の端末部に向って開設された貫通孔が設けられており、前記入子を所定量下降させて前記他方の成形空間に第2溶融樹脂を充填する時は、前記固定ピンの上端が前記入子の貫通孔を通じて前記第1樹脂成形体の端末部に当接していることにより、その端末部の位置が規制されるようになっている。

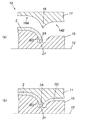

《位置規制構造》

前記2つの連続した成形空間の境界部には、前記コア型に下端を固定してなる固定ピンが設けられ、前記入子には、前記第1樹脂成形体の端末部に向って開設された貫通孔が設けられており、前記第1溶融樹脂の射出充填時には、前記入子の前記貫通孔に前記固定ピンの上端を挿入し、その挿入量を前記入子の厚み範囲内とすることにより、前記貫通孔全体のうち当該固定ピンの上端より上の範囲が前記一方の成形空間内に連通する凹部として設定されるとともに、その凹部に前記第1溶融樹脂が流れ込んで固化することにより、第1溶融樹脂からなる樹脂ボスが前記第1樹脂成形体の端末部に一体に形成されてなり、前記入子を所定量下降させて前記他方の成形空間に第2溶融樹脂を充填する時は、前記樹脂ボスの先端が前記入子の前記凹部から抜け出ないことにより、前記第1樹脂成形体の端末部の位置が規制されるようになっている。

《位置規制構造》

前記2つの連続した成形空間の境界部には、前記コア型に下端を固定してなる固定ピンが設けられており、前記他方の成形空間に第2溶融樹脂を充填する時は、前記固定ピンの上端が前記第1樹脂成形体の端末部の先端面に当接していることにより、その端末部の先端面が支持されるとともに、その端末部の位置が規制されるようになっている。

2 第1樹脂成形体

2A 第1樹脂成形体の端末部

3 第2樹脂成形体

4 接合部

5 インサイドハンドルエスカッション

6 パワーウインドウスイッチエスカッション

7 ドアポケット用開口

8 ポケットバックカバー

9 スピーカグリル

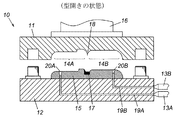

10 成形金型

11 キャビ型

12 コア型

13A 第1射出機

13B 第2射出機

14A 一方のキャビティ

14B 他方のキャビティ

15 コア

16 油圧シリンダ

17 入子

18 キャビティ内突部

19A 第1マニホールド

19B 第2マニホールド

20A 第1ゲート

20B 第2ゲート

21 固定ピン

22 貫通孔

23 凹部

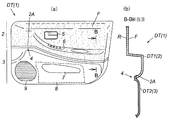

DT ドアトリム(樹脂成形品)

DT1 ドアトリムアッパー(第1樹脂成形体)

DT2 ドアトリムロア(第2樹脂成形体)

E 樹脂成形品

F 樹脂成形品の意匠面

R 樹脂成形品の裏面

G1 一方の成形空間

G2 他方の成形空間

G3 空隙

M1 第1溶融樹脂

M2 第2溶融樹脂

Claims (3)

- 第1樹脂成形体の端末部に第2樹脂成形体を接合した形態の樹脂成形品の製造方法であって、

キャビ型とコア型の型締めによって形成される2つの連続した成形空間の境界部を入子で仕切り、仕切られた2つの成形空間のうち一方の成形空間内に第1溶融樹脂を射出充填することで、第1樹脂成形体を形成する工程と、

前記入子を所定量下降させることで当該入子による仕切りを解除した後、前記2つの連続した成形空間のうち他方の成形空間内に第2溶融樹脂を射出充填することで、前記2つの連続した成形空間の境界部において前記第1樹脂成形体の端末部に接合してなる第2樹脂成形体を成形する工程と、を含み、

前記第2樹脂成形体を成形する工程では、前記第1樹脂成形体の端末部における両面のうち前記キャビ型の型面との当接により形成される意匠面とは反対の裏面側に空隙を設け、この空隙に前記第2樹脂成形体を形成するための第2溶融樹脂が回り込んで固化することにより、前記第1樹脂成形体の端末部と前記第2樹脂成形体との接合面積を拡大してなること、及び、前記空隙への第2溶融樹脂の流れ込み時に、下記《位置規制構造》で前記第1樹脂成形体の端末部の位置を規制してなること

を特徴とする樹脂成形品の製造方法。

《位置規制構造》

前記2つの連続した成形空間の境界部には、前記コア型に下端を固定してなる固定ピンが設けられ、前記入子には、前記第1樹脂成形体の端末部に向って開設された貫通孔が設けられており、前記入子を所定量下降させて前記他方の成形空間に第2溶融樹脂を充填する時は、前記固定ピンの上端が前記入子の貫通孔を通じて前記第1樹脂成形体の端末部に当接していることにより、その端末部の位置が規制されるようになっている。 - 第1樹脂成形体の端末部に第2樹脂成形体を接合した形態の樹脂成形品の製造方法であって、

キャビ型とコア型の型締めによって形成される2つの連続した成形空間の境界部を入子で仕切り、仕切られた2つの成形空間のうち一方の成形空間内に第1溶融樹脂を射出充填することで、第1樹脂成形体を形成する工程と、

前記入子を所定量下降させることで当該入子による仕切りを解除した後、前記2つの連続した成形空間のうち他方の成形空間内に第2溶融樹脂を射出充填することで、前記2つの連続した成形空間の境界部において前記第1樹脂成形体の端末部に接合してなる第2樹脂成形体を成形する工程と、を含み、

前記第2樹脂成形体を成形する工程では、前記第1樹脂成形体の端末部における両面のうち前記キャビ型の型面との当接により形成される意匠面とは反対の裏面側に空隙を設け、この空隙に前記第2樹脂成形体を形成するための第2溶融樹脂が回り込んで固化することにより、前記第1樹脂成形体の端末部と前記第2樹脂成形体との接合面積を拡大してなること、及び、前記空隙への第2溶融樹脂の流れ込み時に、下記《位置規制構造》で前記第1樹脂成形体の端末部の位置を規制してなること

を特徴とする樹脂成形品の製造方法。

《位置規制構造》

前記2つの連続した成形空間の境界部には、前記コア型に下端を固定してなる固定ピンが設けられ、前記入子には、前記第1樹脂成形体の端末部に向って開設された貫通孔が設けられており、

前記第1溶融樹脂の射出充填時には、前記入子の前記貫通孔に前記固定ピンの上端を挿入し、その挿入量を前記入子の厚み範囲内とすることにより、前記貫通孔全体のうち当該固定ピンの上端より上の範囲が前記一方の成形空間内に連通する凹部として設定されるとともに、その凹部に前記第1溶融樹脂が流れ込んで固化することにより、第1溶融樹脂からなる樹脂ボスが前記第1樹脂成形体の端末部に一体に形成されてなり、

前記入子を所定量下降させて前記他方の成形空間に第2溶融樹脂を充填する時は、前記樹脂ボスの先端が前記入子の前記凹部から抜け出ないことにより、前記第1樹脂成形体の端末部の位置が規制されるようになっている。 - 第1樹脂成形体の端末部に第2樹脂成形体を接合した形態の樹脂成形品の製造方法であって、

キャビ型とコア型の型締めによって形成される2つの連続した成形空間のうち一方の成形空間内に予め成形した第1樹脂成形体をセットする工程と、

前記2つの連続した成形空間のうち他方の成形空間内に第2溶融樹脂を射出充填することで、前記2つの連続した成形空間の境界部において前記第1樹脂成形体の端末部に接合してなる第2樹脂成形体を成形する工程と、を含み、

前記第2樹脂成形体を成形する工程では、前記第1樹脂成形体の端末部における両面のうち前記キャビ型の型面との当接により形成される意匠面とは反対の裏面側に空隙を設け、この空隙に前記第2樹脂成形体を形成するための第2溶融樹脂が回り込んで固化することにより、前記第1樹脂成形体の端末部と前記第2樹脂成形体との接合面積を拡大してなること、及び、前記第2溶融樹脂の射出充填時に、下記《位置規制構造》で前記第1樹脂成形体の端末部の位置を規制してなること

を特徴とする樹脂成形品の製造方法。

《位置規制構造》

前記2つの連続した成形空間の境界部には、前記コア型に下端を固定してなる固定ピンが設けられており、

前記他方の成形空間に第2溶融樹脂を充填する時は、前記固定ピンの上端が前記第1樹脂成形体の端末部の先端面に当接していることにより、その端末部の先端面が支持されるとともに、その端末部の位置が規制されるようになっている。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011230593A JP5804635B2 (ja) | 2011-10-20 | 2011-10-20 | 樹脂成形品の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011230593A JP5804635B2 (ja) | 2011-10-20 | 2011-10-20 | 樹脂成形品の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2013086414A JP2013086414A (ja) | 2013-05-13 |

| JP5804635B2 true JP5804635B2 (ja) | 2015-11-04 |

Family

ID=48530828

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011230593A Expired - Fee Related JP5804635B2 (ja) | 2011-10-20 | 2011-10-20 | 樹脂成形品の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5804635B2 (ja) |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0241221A (ja) * | 1988-08-01 | 1990-02-09 | Daikyo Inc | 二重射出成形方法 |

| JP5235470B2 (ja) * | 2008-03-31 | 2013-07-10 | ダイハツ工業株式会社 | 射出成形金型及び射出成形方法 |

-

2011

- 2011-10-20 JP JP2011230593A patent/JP5804635B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2013086414A (ja) | 2013-05-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR100969120B1 (ko) | 이색 사출물 성형 금형 및 성형 방법 | |

| US9138922B2 (en) | Load bearing panel member | |

| JP2015009449A (ja) | 射出成形方法及び樹脂成形品 | |

| CN104842500B (zh) | 用于在纤维复合部件中产生开口的方法和模具 | |

| ITTO20000443A1 (it) | Procedimento ed attrezzatura per lo stampaggio a termocompressione diarticoli di materiale termoplastico. | |

| JP5804635B2 (ja) | 樹脂成形品の製造方法 | |

| JP5648565B2 (ja) | 多色成形品の製造方法、及び成形型 | |

| US9533442B2 (en) | Injection mold and method of producing molded resin article | |

| JP2788670B2 (ja) | 樹脂中空成形品 | |

| JP2019195989A (ja) | 模型自動車ボディを製造する方法およびプラスチック製模型自動車ボディ | |

| JP6649872B2 (ja) | ドアハンドルの成形方法 | |

| JP3611977B2 (ja) | 中空体製品の成形方法および成形用金型 | |

| JP4405870B2 (ja) | インサート成形用金型、インサート成形体及びインサート成形体の製造方法 | |

| JP2005193634A (ja) | 射出成形体の製造方法とその金型装置 | |

| JP2596660B2 (ja) | バンパーレインフォースメントの接合構造 | |

| JP4812033B2 (ja) | 複合成形品の成形方法および成形用金型 | |

| JP5909465B2 (ja) | 射出成形型並びに樹脂成形品の製造方法 | |

| CN113370461A (zh) | 一种眼镜脚注塑成型制造方法 | |

| JP6322018B2 (ja) | 射出成形用金型及びそれを用いた樹脂成形品の製造方法 | |

| JP2012232508A (ja) | 多色成形品の製造方法、及び成形型 | |

| CN111016105B (zh) | 一种嵌件成型方法及装置 | |

| US8337745B2 (en) | Integral molten evacuation channel | |

| JP2007130914A (ja) | 多色成形品及びその成形方法 | |

| JP6121274B2 (ja) | 発泡樹脂成形品とその製造方法 | |

| KR20250051949A (ko) | 차량용 섀시 부품의 제조 방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20130830 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20140716 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140722 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140918 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150305 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150416 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150831 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150831 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5804635 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |