JP5789648B2 - シート融着体の製造装置及び製造方法 - Google Patents

シート融着体の製造装置及び製造方法 Download PDFInfo

- Publication number

- JP5789648B2 JP5789648B2 JP2013228018A JP2013228018A JP5789648B2 JP 5789648 B2 JP5789648 B2 JP 5789648B2 JP 2013228018 A JP2013228018 A JP 2013228018A JP 2013228018 A JP2013228018 A JP 2013228018A JP 5789648 B2 JP5789648 B2 JP 5789648B2

- Authority

- JP

- Japan

- Prior art keywords

- support member

- sheet

- sheet laminate

- slit

- air suction

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/72—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined

- B29C66/729—Textile or other fibrous material made from plastics

- B29C66/7294—Non woven mats, e.g. felt

- B29C66/72941—Non woven mats, e.g. felt coated

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61F—FILTERS IMPLANTABLE INTO BLOOD VESSELS; PROSTHESES; DEVICES PROVIDING PATENCY TO, OR PREVENTING COLLAPSING OF, TUBULAR STRUCTURES OF THE BODY, e.g. STENTS; ORTHOPAEDIC, NURSING OR CONTRACEPTIVE DEVICES; FOMENTATION; TREATMENT OR PROTECTION OF EYES OR EARS; BANDAGES, DRESSINGS OR ABSORBENT PADS; FIRST-AID KITS

- A61F13/00—Bandages or dressings; Absorbent pads

- A61F13/15—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators

- A61F13/15577—Apparatus or processes for manufacturing

- A61F13/15707—Mechanical treatment, e.g. notching, twisting, compressing, shaping

- A61F13/15723—Partitioning batts; Cutting

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61F—FILTERS IMPLANTABLE INTO BLOOD VESSELS; PROSTHESES; DEVICES PROVIDING PATENCY TO, OR PREVENTING COLLAPSING OF, TUBULAR STRUCTURES OF THE BODY, e.g. STENTS; ORTHOPAEDIC, NURSING OR CONTRACEPTIVE DEVICES; FOMENTATION; TREATMENT OR PROTECTION OF EYES OR EARS; BANDAGES, DRESSINGS OR ABSORBENT PADS; FIRST-AID KITS

- A61F13/00—Bandages or dressings; Absorbent pads

- A61F13/15—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators

- A61F13/15577—Apparatus or processes for manufacturing

- A61F13/15707—Mechanical treatment, e.g. notching, twisting, compressing, shaping

- A61F13/15739—Sealing, e.g. involving cutting

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61F—FILTERS IMPLANTABLE INTO BLOOD VESSELS; PROSTHESES; DEVICES PROVIDING PATENCY TO, OR PREVENTING COLLAPSING OF, TUBULAR STRUCTURES OF THE BODY, e.g. STENTS; ORTHOPAEDIC, NURSING OR CONTRACEPTIVE DEVICES; FOMENTATION; TREATMENT OR PROTECTION OF EYES OR EARS; BANDAGES, DRESSINGS OR ABSORBENT PADS; FIRST-AID KITS

- A61F13/00—Bandages or dressings; Absorbent pads

- A61F13/15—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators

- A61F13/15577—Apparatus or processes for manufacturing

- A61F13/15764—Transferring, feeding or handling devices; Drives

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/02—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure

- B29C65/14—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using wave energy, i.e. electromagnetic radiation, or particle radiation

- B29C65/16—Laser beams

- B29C65/1629—Laser beams characterised by the way of heating the interface

- B29C65/1648—Laser beams characterised by the way of heating the interface radiating the edges of the parts to be joined

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/02—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure

- B29C65/14—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using wave energy, i.e. electromagnetic radiation, or particle radiation

- B29C65/16—Laser beams

- B29C65/1696—Laser beams making use of masks

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/74—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by welding and severing, or by joining and severing, the severing being performed in the area to be joined, next to the area to be joined, in the joint area or next to the joint area

- B29C65/747—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by welding and severing, or by joining and severing, the severing being performed in the area to be joined, next to the area to be joined, in the joint area or next to the joint area using other than mechanical means

- B29C65/7473—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by welding and severing, or by joining and severing, the severing being performed in the area to be joined, next to the area to be joined, in the joint area or next to the joint area using other than mechanical means using radiation, e.g. laser, for simultaneously welding and severing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/78—Means for handling the parts to be joined, e.g. for making containers or hollow articles, e.g. means for handling sheets, plates, web-like materials, tubular articles, hollow articles or elements to be joined therewith; Means for discharging the joined articles from the joining apparatus

- B29C65/7841—Holding or clamping means for handling purposes

- B29C65/7847—Holding or clamping means for handling purposes using vacuum to hold at least one of the parts to be joined

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/78—Means for handling the parts to be joined, e.g. for making containers or hollow articles, e.g. means for handling sheets, plates, web-like materials, tubular articles, hollow articles or elements to be joined therewith; Means for discharging the joined articles from the joining apparatus

- B29C65/7858—Means for handling the parts to be joined, e.g. for making containers or hollow articles, e.g. means for handling sheets, plates, web-like materials, tubular articles, hollow articles or elements to be joined therewith; Means for discharging the joined articles from the joining apparatus characterised by the feeding movement of the parts to be joined

- B29C65/7879—Means for handling the parts to be joined, e.g. for making containers or hollow articles, e.g. means for handling sheets, plates, web-like materials, tubular articles, hollow articles or elements to be joined therewith; Means for discharging the joined articles from the joining apparatus characterised by the feeding movement of the parts to be joined said parts to be joined moving in a closed path, e.g. a rectangular path

- B29C65/7882—Means for handling the parts to be joined, e.g. for making containers or hollow articles, e.g. means for handling sheets, plates, web-like materials, tubular articles, hollow articles or elements to be joined therewith; Means for discharging the joined articles from the joining apparatus characterised by the feeding movement of the parts to be joined said parts to be joined moving in a closed path, e.g. a rectangular path said parts to be joined moving in a circular path

- B29C65/7885—Rotary turret joining machines, i.e. having several joining tools moving around an axis

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/78—Means for handling the parts to be joined, e.g. for making containers or hollow articles, e.g. means for handling sheets, plates, web-like materials, tubular articles, hollow articles or elements to be joined therewith; Means for discharging the joined articles from the joining apparatus

- B29C65/7858—Means for handling the parts to be joined, e.g. for making containers or hollow articles, e.g. means for handling sheets, plates, web-like materials, tubular articles, hollow articles or elements to be joined therewith; Means for discharging the joined articles from the joining apparatus characterised by the feeding movement of the parts to be joined

- B29C65/7888—Means for handling of moving sheets or webs

- B29C65/7894—Means for handling of moving sheets or webs of continuously moving sheets or webs

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/002—Removing toxic gases

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/01—General aspects dealing with the joint area or with the area to be joined

- B29C66/05—Particular design of joint configurations

- B29C66/10—Particular design of joint configurations particular design of the joint cross-sections

- B29C66/11—Joint cross-sections comprising a single joint-segment, i.e. one of the parts to be joined comprising a single joint-segment in the joint cross-section

- B29C66/112—Single lapped joints

- B29C66/1122—Single lap to lap joints, i.e. overlap joints

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/40—General aspects of joining substantially flat articles, e.g. plates, sheets or web-like materials; Making flat seams in tubular or hollow articles; Joining single elements to substantially flat surfaces

- B29C66/41—Joining substantially flat articles ; Making flat seams in tubular or hollow articles

- B29C66/43—Joining a relatively small portion of the surface of said articles

- B29C66/431—Joining the articles to themselves

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/72—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined

- B29C66/723—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined being multi-layered

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/72—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined

- B29C66/729—Textile or other fibrous material made from plastics

- B29C66/7294—Non woven mats, e.g. felt

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/73—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset

- B29C66/739—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset characterised by the material of the parts to be joined being a thermoplastic or a thermoset

- B29C66/7392—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset characterised by the material of the parts to be joined being a thermoplastic or a thermoset characterised by the material of at least one of the parts being a thermoplastic

- B29C66/73921—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset characterised by the material of the parts to be joined being a thermoplastic or a thermoset characterised by the material of at least one of the parts being a thermoplastic characterised by the materials of both parts being thermoplastics

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/80—General aspects of machine operations or constructions and parts thereof

- B29C66/81—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps

- B29C66/814—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps characterised by the design of the pressing elements, e.g. of the welding jaws or clamps

- B29C66/8145—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps characterised by the design of the pressing elements, e.g. of the welding jaws or clamps characterised by the constructional aspects of the pressing elements, e.g. of the welding jaws or clamps

- B29C66/81463—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps characterised by the design of the pressing elements, e.g. of the welding jaws or clamps characterised by the constructional aspects of the pressing elements, e.g. of the welding jaws or clamps comprising a plurality of single pressing elements, e.g. a plurality of sonotrodes, or comprising a plurality of single counter-pressing elements, e.g. a plurality of anvils, said plurality of said single elements being suitable for making a single joint

- B29C66/81465—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps characterised by the design of the pressing elements, e.g. of the welding jaws or clamps characterised by the constructional aspects of the pressing elements, e.g. of the welding jaws or clamps comprising a plurality of single pressing elements, e.g. a plurality of sonotrodes, or comprising a plurality of single counter-pressing elements, e.g. a plurality of anvils, said plurality of said single elements being suitable for making a single joint one placed behind the other in a single row in the feed direction

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/80—General aspects of machine operations or constructions and parts thereof

- B29C66/81—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps

- B29C66/816—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps characterised by the mounting of the pressing elements, e.g. of the welding jaws or clamps

- B29C66/8167—Quick change joining tools or surfaces

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/80—General aspects of machine operations or constructions and parts thereof

- B29C66/82—Pressure application arrangements, e.g. transmission or actuating mechanisms for joining tools or clamps

- B29C66/822—Transmission mechanisms

- B29C66/8221—Scissor or lever mechanisms, i.e. involving a pivot point

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/80—General aspects of machine operations or constructions and parts thereof

- B29C66/83—General aspects of machine operations or constructions and parts thereof characterised by the movement of the joining or pressing tools

- B29C66/832—Reciprocating joining or pressing tools

- B29C66/8324—Joining or pressing tools pivoting around one axis

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/80—General aspects of machine operations or constructions and parts thereof

- B29C66/83—General aspects of machine operations or constructions and parts thereof characterised by the movement of the joining or pressing tools

- B29C66/834—General aspects of machine operations or constructions and parts thereof characterised by the movement of the joining or pressing tools moving with the parts to be joined

- B29C66/8341—Roller, cylinder or drum types; Band or belt types; Ball types

- B29C66/83411—Roller, cylinder or drum types

- B29C66/83415—Roller, cylinder or drum types the contact angle between said rollers, cylinders or drums and said parts to be joined being a non-zero angle

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/80—General aspects of machine operations or constructions and parts thereof

- B29C66/83—General aspects of machine operations or constructions and parts thereof characterised by the movement of the joining or pressing tools

- B29C66/834—General aspects of machine operations or constructions and parts thereof characterised by the movement of the joining or pressing tools moving with the parts to be joined

- B29C66/8341—Roller, cylinder or drum types; Band or belt types; Ball types

- B29C66/83411—Roller, cylinder or drum types

- B29C66/83417—Roller, cylinder or drum types said rollers, cylinders or drums being hollow

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/02—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure

- B29C65/14—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using wave energy, i.e. electromagnetic radiation, or particle radiation

- B29C65/16—Laser beams

- B29C65/1603—Laser beams characterised by the type of electromagnetic radiation

- B29C65/1612—Infrared [IR] radiation, e.g. by infrared lasers

- B29C65/1619—Mid infrared radiation [MIR], e.g. by CO or CO2 lasers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/01—General aspects dealing with the joint area or with the area to be joined

- B29C66/05—Particular design of joint configurations

- B29C66/10—Particular design of joint configurations particular design of the joint cross-sections

- B29C66/13—Single flanged joints; Fin-type joints; Single hem joints; Edge joints; Interpenetrating fingered joints; Other specific particular designs of joint cross-sections not provided for in groups B29C66/11 - B29C66/12

- B29C66/137—Beaded-edge joints or bead seals

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/71—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the composition of the plastics material of the parts to be joined

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2031/00—Other particular articles

- B29L2031/48—Wearing apparel

- B29L2031/4871—Underwear

- B29L2031/4878—Diapers, napkins

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Health & Medical Sciences (AREA)

- Physics & Mathematics (AREA)

- Textile Engineering (AREA)

- Biomedical Technology (AREA)

- Vascular Medicine (AREA)

- Toxicology (AREA)

- Manufacturing & Machinery (AREA)

- Epidemiology (AREA)

- Optics & Photonics (AREA)

- Heart & Thoracic Surgery (AREA)

- Veterinary Medicine (AREA)

- Life Sciences & Earth Sciences (AREA)

- Animal Behavior & Ethology (AREA)

- General Health & Medical Sciences (AREA)

- Public Health (AREA)

- Electromagnetism (AREA)

- Absorbent Articles And Supports Therefor (AREA)

- Lining Or Joining Of Plastics Or The Like (AREA)

Description

第1面及びそれと反対側に位置する第2面を有し、少なくとも一部に樹脂材を含む複数枚のシートが重ねられた帯状のシート積層体をその長手方向にわたって第1面上に支持する支持部材と、

前記支持部材における第2面側に配置され、かつレーザー光を集光するレンズを有する照射ヘッドとを具備し、

前記支持部材が、第2面側から照射されたレーザー光の通過可能な、前記シート積層体の幅方向に長いスリット状の開口部を有しており、

前記支持部材における第1面側の位置に、前記スリット状の開口部に対向するように、該開口部から空気を吸引するための空気吸引部を配置し、

前記支持部材の第1面上に支持された前記シート積層体に、前記スリット状の開口部に沿って第2面側からレーザー光を照射して、該シート積層体をその幅方向にわたって分断するのと同時に、この分断の縁部を重なった状態で融着して前記シール縁部を有するシート融着体を製造するとともに、分断によって生じたガスを、前記空気吸引部によって吸引し除去するようにしたシート融着体の製造装置を提供するものである。

第1面及びそれと反対側に位置する第2面を有する支持部材における第1面上に、少なくとも一部に樹脂材を含む複数枚のシートが重ねられた帯状のシート積層体をその長手方向にわたって支持させ、

前記支持部材における第2面側に配置され、かつレーザー光を集光するレンズを有する照射ヘッドから、該支持部材の第1面上に支持された前記シート積層体に向けてレーザー光を照射する工程を有し、

レーザー光を、前記支持部材に設けられた、前記シート積層体の幅方向に長いスリット状の開口部に沿って該シート積層体に照射して、該シート積層体をその幅方向にわたって分断するのと同時に、この分断の縁部を重なった状態で融着して前記シール縁部を有するシート融着体を製造するとともに、分断によって生じたガスを、該支持部材の第1面側に配置された空気吸引部によって吸引し除去するシート融着体の製造方法を提供するものである。

<1>

複数枚のシートの縁部が重なった状態で融着したシール縁部を有するシート融着体の製造装置であって、

第1面及びそれと反対側に位置する第2面を有し、少なくとも一部に樹脂材を含む複数枚のシートが重ねられた帯状のシート積層体をその長手方向にわたって第1面上に支持する支持部材と、

前記支持部材における第2面側に配置され、かつレーザー光を集光するレンズを有する照射ヘッドとを具備し、

前記支持部材が、第2面側から照射されたレーザー光の通過可能な、前記シート積層体の幅方向に長いスリット状の開口部を有しており、

前記支持部材における第1面側の位置に、前記スリット状の開口部に対向するように、該開口部から空気を吸引するための空気吸引部を配置し、

前記支持部材の第1面上に支持された前記シート積層体に、前記スリット状の開口部に沿って第2面側からレーザー光を照射して、該シート積層体をその幅方向にわたって分断するのと同時に、この分断の縁部を重なった状態で融着して前記シール縁部を有するシート融着体を製造するとともに、分断によって生じたガスを、前記空気吸引部によって吸引し除去するようにしたシート融着体の製造装置。

前記空気吸引部が、前記スリット状の開口部の延びる方向と同方向に延び、かつ該スリット状の開口部と対向配置された空気吸引口を有する前記<1>に記載のシート融着体の製造装置。

<3>

前記支持部材の第1面上に支持された前記シート積層体を加圧する加圧ヘッドを更に具備し、

前記加圧ヘッドは、前記空気吸引部を備えるとともに、前記支持部材の第1面上に支持された前記シート積層体を局所的に加圧する加圧面を有する局所加圧部材を備え、

前記局所加圧部材は、前記加圧面が前記空気吸引口の延びる方向と同方向に延び、かつ該加圧面が該空気吸引口を挟んで位置するように、一対配されている前記<2>に記載のシート融着体の製造装置。

<4>

前記加圧ヘッドは、前記支持部材の第1面上に支持された前記シート積層体に張力を付与する一対の張力付与部材を更に備え、

一対の前記張力付与部材は、前記空気吸引口の延びる方向と同方向に延び、かつ前記一対の局所加圧部材を挟むように配置されており、

前記張力付与部材は、可撓性材料から構成されているとともに、前記シート積層体との対向面が、前記局所加圧部材の前記加圧面よりも突出しており、該局所加圧部材の該加圧面が、該シート積層体を加圧するのに先んじて、一対の該張力付与部材が該シート積層体に当接し、かつ互いに離間するように変形することで、一対の該張力付与部材間に位置する該シート積層体に張力を付与するようにした前記<3>に記載のシート融着体の製造装置。

<5>

前記スリット状の開口部は、平面視して矩形形状を有し、その長手方向を、走行する前記シート積層体の搬送方向と交差する方向に一致させて延びており、所定間隔を置いて複数設けられている前記<1>ないし<4>のいずれか1に記載のシート融着体の製造装置。

<6>

前記加圧ヘッドを複数備えている前記<3>ないし<5>のいずれか1に記載のシート融着体の製造装置。

前記空気吸引口は、前記シート積層体の搬送方向に沿った長さが、前記スリット状の開口部における該シート積層体の搬送方向に沿った長さよりも大きくなっている前記<2>ないし<6>のいずれか1に記載のシート融着体の製造装置。

<8>

前記支持部材が、外方を向く第1面と内方を向く第2面とを有し、かつ一方向に回転可能な円筒からなり、

前記円筒の周面に、該円筒の回転軸の軸長方向と平行な方向に一致して延びる前記スリット状の開口部が、該円筒の周方向に所定間隔を置いて複数設けられており、

前記加圧ヘッドは、前記支持部材の回転方向と同方向に、かつ該支持部材の周速と同速で、該支持部材の周面に沿って周回可能になっており、

前記加圧ヘッドは、該加圧ヘッドが前記支持部材の周面に沿って周回している間、該加圧ヘッドの前記局所加圧部材が、前記支持部材の第1面に対して接離動作を繰り返すようになっている前記<3>ないし<7>のいずれか1に記載のシート融着体の製造装置。

<9>

前記加圧ヘッドが、前記空気吸引部の延びる方向の一端にヒンジ構造の支持部を有し、該支持部を支点として、前記支持部材の回転軸を通る面内において揺動運動が可能になっており、それによって、該加圧ヘッドが前記支持部材の第1面に対して接離動作をするようになっている前記<8>に記載のシート融着体の製造装置。

<10>

前記加圧ヘッドが、前記支持部材の径方向に沿う往復運動が可能になっており、それによって該加圧ヘッドが前記支持部材の第1面に対して接離動作をするようになっている前記<8>に記載のシート融着体の製造装置。

複数枚のシートの縁部が重なった状態で融着したシール縁部を有するシート融着体の製造方法であって、

第1面及びそれと反対側に位置する第2面を有する支持部材における第1面上に、少なくとも一部に樹脂材を含む複数枚のシートが重ねられた帯状のシート積層体をその長手方向にわたって支持させ、

前記支持部材における第2面側に配置され、かつレーザー光を集光するレンズを有する照射ヘッドから、該支持部材の第1面上に支持された前記シート積層体に向けてレーザー光を照射する工程を有し、

レーザー光を、前記支持部材に設けられた、前記シート積層体の幅方向に長いスリット状の開口部に沿って該シート積層体に照射して、該シート積層体をその幅方向にわたって分断するのと同時に、この分断の縁部を重なった状態で融着して前記シール縁部を有するシート融着体を製造するとともに、分断によって生じたガスを、該支持部材の第1面側に配置された空気吸引部によって吸引し除去するシート融着体の製造方法。

<12>

前記支持部材の第1面上に支持された前記シート積層体を、前記スリット状の開口部を挟んだ両側の位置において局所的に加圧し、その局所加圧下に該シート融着体に向けてレーザー光を照射する前記<11>に記載のシート融着体の製造方法。

<13>

前記支持部材の第1面上に支持された前記シート積層体を、前記スリット状の開口部を挟んだ両側の位置において押さえ付けることで、2つの押さえ付け位置の間で該シート積層体に張力を付与し、

前記シート積層体に張力が付与された状態下に、各押さえ付け位置と前記スリット状の開口部との間の位置において、該シート積層体を局所的に加圧する前記<12>に記載のシート融着体の製造方法。

<14>

前記<1>ないし<10>のいずれか1に記載の装置を備え、

複数枚のシートの縁部が重なった状態で融着したシール縁部を有するシート融着体としての、一対のサイドシール部を有する外装体を具備するパンツ型使い捨ておむつを製造するために用いられるパンツ型使い捨ておむつの製造装置。

<15>

吸収性本体と、おむつの外面を形成する外装体とを備え、前身頃における外装体の縦方向に沿う左右両側縁部と後身頃における外装体の縦方向に沿う左右両側縁部とが接合されて一対のサイドシール部、ウエスト開口部及び一対のレッグ開口部が形成されており、外装体は、吸収性本体の非肌当接面側に位置して該吸収性本体を固定しているパンツ型使い捨ておむつを製造するために用いられる前記<14>に記載のパンツ型使い捨ておむつの製造装置。

別工程で製造された前記吸収性本体を、帯状の前記外装体を構成する内層シート上に間欠的に供給して固定し、次いで該外装体にレッグホールを形成し、

次いで、帯状の前記外装体を該外装体の搬送方向と直交する方向に折り畳み、それによっておむつ連続体を得、

次いで、前記おむつ連続体に対して、レーザー式接合装置を用いてレーザー光を照射して一対の前記サイドシール部を形成し、一対の該サイドシール部を有する外装体3を具備するパンツ型使い捨ておむつ1を連続的に製造する前記<14>又は<15>に記載のパンツ型使い捨ておむつの製造装置。

<17>

帯状の該外装体の搬送方向に沿う両側部を、前記吸収性本体の長手方向両端部を覆うように折り返して該吸収性本体の長手方向両端部を固定した後、該外装体を吸収性本体とともに、該外装体の搬送方向と直交する方向に2つ折りする前記<14>ないし<16>のいずれか1に記載のパンツ型使い捨ておむつの製造装置。

<18>

前記レーザー式接合装置は、回転可能に駆動される中空の円筒ロールと、該円筒ロールの中空部に配され、該円筒ロールの周面部を形成する円筒状の支持部材に向けてレーザー光30を照射する照射ヘッド35とを備えている前記<16>又は<17>に記載のパンツ型使い捨ておむつの製造装置。

1A 腹側部

1B 背側部

F 前身頃

R 後身頃

2 吸収性本体

3 外装体

31 外層シート

32 内層シート

Ta 前身頃側の外装体の厚み

Tb 後身頃側の外装体の厚み

3F 前身頃における外装体の縁部

3R 後身頃における外装体の縁部

4 サイドシール部

40 融着部

40a 融着部の外縁

41 シール縁部

10 おむつ連続体(帯状の外装体)

20 レーザー式接合装置

21 支持部材

23 円筒ロール

25 第2円筒ロール

26 加圧ヘッド

27 開口部(光通過部)

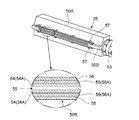

50A 本体部

50B 加圧部

51 本体中空部

52a 先端部

52b 後端部

53 接続部材

54 局所加圧部材

54A 加圧面

55 空気吸引口

56 張力付与部材

Claims (11)

- 複数枚のシートの縁部が重なった状態で融着したシール縁部を有するシート融着体の製造装置であって、

第1面及びそれと反対側に位置する第2面を有し、少なくとも一部に樹脂材を含む複数枚のシートが重ねられた帯状のシート積層体をその長手方向にわたって第1面上に支持する支持部材と、

前記支持部材における第2面側に配置され、かつレーザー光を集光するレンズを有する照射ヘッドとを具備し、

前記支持部材が、第2面側から照射されたレーザー光の通過可能な、前記シート積層体の幅方向に長いスリット状の開口部を有しており、

前記支持部材における第1面側の位置に、前記スリット状の開口部に対向するように、該開口部から空気を吸引するための空気吸引部を配置し、

前記支持部材の第1面上に支持された前記シート積層体に、前記スリット状の開口部に沿って第2面側からレーザー光を照射して、該シート積層体をその幅方向にわたって分断するのと同時に、この分断の縁部を重なった状態で融着して前記シール縁部を有するシート融着体を製造するとともに、分断によって生じたガスを、前記空気吸引部によって吸引し除去するようにしたシート融着体の製造装置。 - 前記支持部材が、外方を向く第1面と内方を向く第2面とを有し、かつ一方向に回転可能な円筒からなり、

前記支持部材の第1面上に支持された前記シート積層体を加圧する加圧ヘッドを更に具備し、

前記加圧ヘッドは、前記空気吸引部を備えるとともに、前記支持部材の回転方向と同方向に、かつ該支持部材の周速と同速で、該支持部材の周面に沿って周回可能になっている請求項1に記載のシート融着体の製造装置。 - 前記空気吸引部が、前記スリット状の開口部の延びる方向と同方向に延び、かつ該スリット状の開口部と対向配置された空気吸引口を有する請求項1又は2に記載のシート融着体の製造装置。

- 前記加圧ヘッドは、前記支持部材の第1面上に支持された前記シート積層体を局所的に加圧する加圧面を有する局所加圧部材を備え、

前記局所加圧部材は、前記加圧面が前記空気吸引口の延びる方向と同方向に延び、かつ該加圧面が該空気吸引口を挟んで位置するように、一対配されている請求項2に記載のシート融着体の製造装置。 - 前記加圧ヘッドは、前記支持部材の第1面上に支持された前記シート積層体に張力を付与する一対の張力付与部材を更に備え、

一対の前記張力付与部材は、前記空気吸引口の延びる方向と同方向に延び、かつ前記一対の局所加圧部材を挟むように配置されており、

前記張力付与部材は、可撓性材料から構成されているとともに、前記シート積層体との対向面が、前記局所加圧部材の前記加圧面よりも突出しており、該局所加圧部材の該加圧面が、該シート積層体を加圧するのに先んじて、一対の該張力付与部材が該シート積層体に当接し、かつ互いに離間するように変形することで、一対の該張力付与部材間に位置する該シート積層体に張力を付与するようにした請求項4に記載のシート融着体の製造装置。 - 前記円筒の周面に、該円筒の回転軸の軸長方向と平行な方向に一致して延びる前記スリット状の開口部が、該円筒の周方向に所定間隔を置いて複数設けられており、

前記加圧ヘッドは、該加圧ヘッドが前記支持部材の周面に沿って周回している間、該加圧ヘッドの前記局所加圧部材が、前記支持部材の第1面に対して接離動作を繰り返すようになっている請求項2、4又は5に記載のシート融着体の製造装置。 - 前記加圧ヘッドが、前記空気吸引部の延びる方向の一端にヒンジ構造の支持部を有し、該支持部を支点として、前記支持部材の回転軸を通る面内において揺動運動が可能になっており、それによって、該加圧ヘッドが前記支持部材の第1面に対して接離動作をするようになっている請求項6に記載のシート融着体の製造装置。

- 前記加圧ヘッドが、前記支持部材の径方向に沿う往復運動が可能になっており、それによって該加圧ヘッドが前記支持部材の第1面に対して接離動作をするようになっている請求項6に記載のシート融着体の製造装置。

- 複数枚のシートの縁部が重なった状態で融着したシール縁部を有するシート融着体の製造方法であって、

第1面及びそれと反対側に位置する第2面を有する支持部材における第1面上に、少なくとも一部に樹脂材を含む複数枚のシートが重ねられた帯状のシート積層体をその長手方向にわたって支持させ、

前記支持部材における第2面側に配置され、かつレーザー光を集光するレンズを有する照射ヘッドから、該支持部材の第1面上に支持された前記シート積層体に向けてレーザー光を照射する工程を有し、

レーザー光を、前記支持部材に設けられた、前記シート積層体の幅方向に長いスリット状の開口部に沿って該シート積層体に照射して、該シート積層体をその幅方向にわたって分断するのと同時に、この分断の縁部を重なった状態で融着して前記シール縁部を有するシート融着体を製造するとともに、分断によって生じたガスを、該支持部材の第1面側に配置された空気吸引部によって吸引し除去するシート融着体の製造方法。 - 前記支持部材の第1面上に支持された前記シート積層体を、前記スリット状の開口部を挟んだ両側の位置において局所的に加圧し、その局所加圧下に該シート融着体に向けてレーザー光を照射する請求項9に記載のシート融着体の製造方法。

- 前記支持部材の第1面上に支持された前記シート積層体を、前記スリット状の開口部を挟んだ両側の位置において押さえ付けることで、2つの押さえ付け位置の間で該シート積層体に張力を付与し、

前記シート積層体に張力が付与された状態下に、各押さえ付け位置と前記スリット状の開口部との間の位置において、該シート積層体を局所的に加圧する請求項10に記載のシート融着体の製造方法。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013228018A JP5789648B2 (ja) | 2013-11-01 | 2013-11-01 | シート融着体の製造装置及び製造方法 |

| PCT/JP2014/077793 WO2015064405A1 (ja) | 2013-11-01 | 2014-10-20 | シート融着体の製造装置及び製造方法 |

| CN201480058540.3A CN105682895B (zh) | 2013-11-01 | 2014-10-20 | 片熔接体的制造装置和制造方法 |

| TW103137277A TWI670167B (zh) | 2013-11-01 | 2014-10-28 | 片材熔合體之製造裝置及製造方法、短褲型拋棄式尿布之製造裝置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013228018A JP5789648B2 (ja) | 2013-11-01 | 2013-11-01 | シート融着体の製造装置及び製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2015085652A JP2015085652A (ja) | 2015-05-07 |

| JP2015085652A5 JP2015085652A5 (ja) | 2015-06-18 |

| JP5789648B2 true JP5789648B2 (ja) | 2015-10-07 |

Family

ID=53004014

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013228018A Active JP5789648B2 (ja) | 2013-11-01 | 2013-11-01 | シート融着体の製造装置及び製造方法 |

Country Status (4)

| Country | Link |

|---|---|

| JP (1) | JP5789648B2 (ja) |

| CN (1) | CN105682895B (ja) |

| TW (1) | TWI670167B (ja) |

| WO (1) | WO2015064405A1 (ja) |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2017051476A1 (ja) * | 2015-09-25 | 2017-03-30 | ユニ・チャーム株式会社 | 吸収性物品の製造方法及び製造装置 |

| JP2017070464A (ja) * | 2015-10-06 | 2017-04-13 | 花王株式会社 | シート融着体の製造装置及び製造方法 |

| JP2017070587A (ja) * | 2015-10-08 | 2017-04-13 | 花王株式会社 | パンツ型使い捨ておむつ |

| JP6556043B2 (ja) * | 2015-12-09 | 2019-08-07 | 花王株式会社 | シート融着体の製造方法及び製造装置 |

| US10806635B2 (en) | 2016-03-15 | 2020-10-20 | The Procter & Gamble Company | Methods and apparatuses for separating and positioning discrete articles |

| JP6942026B2 (ja) * | 2017-10-20 | 2021-09-29 | 花王株式会社 | シート融着体の製造装置及び製造方法 |

| JP6993839B2 (ja) * | 2017-10-20 | 2022-02-04 | 花王株式会社 | シート融着体の製造装置及び製造方法 |

| WO2019131231A1 (ja) * | 2017-12-25 | 2019-07-04 | 花王株式会社 | シート融着体の製造装置、シート融着体の製造方法、及び樹脂ヒュームの堆積抑制方法 |

| JP7141925B2 (ja) * | 2018-11-22 | 2022-09-26 | 花王株式会社 | シート融着体の製造装置 |

| JP2020157156A (ja) * | 2020-07-03 | 2020-10-01 | 花王株式会社 | パンツ型使い捨ておむつ |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2860059B2 (ja) * | 1994-08-26 | 1999-02-24 | トーヨー衛材株式会社 | 使い捨てパンツの製造方法 |

| ES2303215T3 (es) * | 2005-06-21 | 2008-08-01 | Fameccanica.Data S.P.A. | Procedimiento y dispositivo para cortar articulos por laser, en particular unos productos sanitarios y sus componentes, con un punto de laser de diametro comprendido entre 0,1 y 0,3 mm. |

| JP5542426B2 (ja) * | 2009-12-25 | 2014-07-09 | 花王株式会社 | シート融着体の製造方法、レーザー式接合装置及び吸収性物品の製造方法 |

| CN103221195B (zh) * | 2010-11-22 | 2016-03-23 | 花王株式会社 | 片材熔接体的制造方法和片材熔接体 |

| JP5261605B2 (ja) * | 2011-11-15 | 2013-08-14 | 花王株式会社 | パンツ型着用物品の製造方法 |

| JP5368653B1 (ja) * | 2012-05-16 | 2013-12-18 | 花王株式会社 | シート融着体の製造方法 |

-

2013

- 2013-11-01 JP JP2013228018A patent/JP5789648B2/ja active Active

-

2014

- 2014-10-20 CN CN201480058540.3A patent/CN105682895B/zh active Active

- 2014-10-20 WO PCT/JP2014/077793 patent/WO2015064405A1/ja active Application Filing

- 2014-10-28 TW TW103137277A patent/TWI670167B/zh active

Also Published As

| Publication number | Publication date |

|---|---|

| TW201522011A (zh) | 2015-06-16 |

| CN105682895A (zh) | 2016-06-15 |

| TWI670167B (zh) | 2019-09-01 |

| WO2015064405A1 (ja) | 2015-05-07 |

| JP2015085652A (ja) | 2015-05-07 |

| CN105682895B (zh) | 2018-05-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5789648B2 (ja) | シート融着体の製造装置及び製造方法 | |

| JP5687732B2 (ja) | シート融着体の製造装置及びシート融着体の製造方法 | |

| JP5750431B2 (ja) | パンツ型使い捨ておむつ及びその製造方法 | |

| TWI617298B (zh) | 褲型穿著物品及其製造方法 | |

| JP5766252B2 (ja) | パンツ型着用物品及びその製造方法 | |

| JP6207897B2 (ja) | パンツ型使い捨ておむつ | |

| JP5822278B2 (ja) | 使い捨ておむつ | |

| JP2012120775A (ja) | 超音波接合装置、それを用いたウエブの接合方法及びそれを用いたパンツ型着用物品の製造方法 | |

| JP6389113B2 (ja) | シート融着体の製造方法及び製造装置 | |

| JP2015027779A (ja) | シート融着体の製造装置及び製造方法 | |

| JP6247900B2 (ja) | シート融着体の製造装置 | |

| JP6180026B2 (ja) | パンツ型吸収性物品 | |

| JP6420635B2 (ja) | シート融着体の製造装置及び製造方法 | |

| JP6195302B2 (ja) | パンツ型吸収性物品 | |

| JP6108618B2 (ja) | パンツ型着用物品及びその製造方法 | |

| JP2020078884A (ja) | シート融着体の製造方法 | |

| JP6383229B2 (ja) | シート融着体の製造装置及び製造方法 | |

| JP6095003B2 (ja) | シート融着体の製造装置及び製造方法 | |

| JP6189110B2 (ja) | パンツ型着用物品 | |

| JP2019077062A (ja) | シート融着体の製造装置及び製造方法 | |

| JP6382081B2 (ja) | シート融着体の製造装置及び製造方法 | |

| JP2015008946A (ja) | パンツ型着用物品及びその製造方法 | |

| BR112016009866B1 (pt) | Dispositivo e método para manufaturar um artigo em folha aglutinado por fusão |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150402 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20150402 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20150402 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20150430 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150512 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150605 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150707 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150803 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5789648 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: R3D03 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: R3D04 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |