JP5772338B2 - 軟質希薄銅合金線、軟質希薄銅合金板及び軟質希薄銅合金撚線 - Google Patents

軟質希薄銅合金線、軟質希薄銅合金板及び軟質希薄銅合金撚線 Download PDFInfo

- Publication number

- JP5772338B2 JP5772338B2 JP2011160356A JP2011160356A JP5772338B2 JP 5772338 B2 JP5772338 B2 JP 5772338B2 JP 2011160356 A JP2011160356 A JP 2011160356A JP 2011160356 A JP2011160356 A JP 2011160356A JP 5772338 B2 JP5772338 B2 JP 5772338B2

- Authority

- JP

- Japan

- Prior art keywords

- copper alloy

- wire

- copper

- soft

- soft dilute

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B1/00—Conductors or conductive bodies characterised by the conductive materials; Selection of materials as conductors

- H01B1/02—Conductors or conductive bodies characterised by the conductive materials; Selection of materials as conductors mainly consisting of metals or alloys

- H01B1/026—Alloys based on copper

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L24/00—Arrangements for connecting or disconnecting semiconductor or solid-state bodies; Methods or apparatus related thereto

- H01L24/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L24/42—Wire connectors; Manufacturing methods related thereto

- H01L24/43—Manufacturing methods

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L24/00—Arrangements for connecting or disconnecting semiconductor or solid-state bodies; Methods or apparatus related thereto

- H01L24/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L24/42—Wire connectors; Manufacturing methods related thereto

- H01L24/44—Structure, shape, material or disposition of the wire connectors prior to the connecting process

- H01L24/45—Structure, shape, material or disposition of the wire connectors prior to the connecting process of an individual wire connector

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L24/00—Arrangements for connecting or disconnecting semiconductor or solid-state bodies; Methods or apparatus related thereto

- H01L24/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L24/42—Wire connectors; Manufacturing methods related thereto

- H01L24/44—Structure, shape, material or disposition of the wire connectors prior to the connecting process

- H01L24/46—Structure, shape, material or disposition of the wire connectors prior to the connecting process of a plurality of wire connectors

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/02—Bonding areas; Manufacturing methods related thereto

- H01L2224/04—Structure, shape, material or disposition of the bonding areas prior to the connecting process

- H01L2224/05—Structure, shape, material or disposition of the bonding areas prior to the connecting process of an individual bonding area

- H01L2224/0554—External layer

- H01L2224/05599—Material

- H01L2224/056—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron [B], silicon [Si], germanium [Ge], arsenic [As], antimony [Sb], tellurium [Te] and polonium [Po], and alloys thereof

- H01L2224/05617—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron [B], silicon [Si], germanium [Ge], arsenic [As], antimony [Sb], tellurium [Te] and polonium [Po], and alloys thereof the principal constituent melting at a temperature of greater than or equal to 400°C and less than 950°C

- H01L2224/05624—Aluminium [Al] as principal constituent

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/43—Manufacturing methods

- H01L2224/432—Mechanical processes

- H01L2224/4321—Pulling

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/43—Manufacturing methods

- H01L2224/438—Post-treatment of the connector

- H01L2224/43848—Thermal treatments, e.g. annealing, controlled cooling

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/44—Structure, shape, material or disposition of the wire connectors prior to the connecting process

- H01L2224/45—Structure, shape, material or disposition of the wire connectors prior to the connecting process of an individual wire connector

- H01L2224/45001—Core members of the connector

- H01L2224/4501—Shape

- H01L2224/45012—Cross-sectional shape

- H01L2224/45015—Cross-sectional shape being circular

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/44—Structure, shape, material or disposition of the wire connectors prior to the connecting process

- H01L2224/45—Structure, shape, material or disposition of the wire connectors prior to the connecting process of an individual wire connector

- H01L2224/45001—Core members of the connector

- H01L2224/45099—Material

- H01L2224/451—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof

- H01L2224/45138—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof the principal constituent melting at a temperature of greater than or equal to 950°C and less than 1550°C

- H01L2224/45139—Silver (Ag) as principal constituent

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/44—Structure, shape, material or disposition of the wire connectors prior to the connecting process

- H01L2224/45—Structure, shape, material or disposition of the wire connectors prior to the connecting process of an individual wire connector

- H01L2224/45001—Core members of the connector

- H01L2224/45099—Material

- H01L2224/451—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof

- H01L2224/45138—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof the principal constituent melting at a temperature of greater than or equal to 950°C and less than 1550°C

- H01L2224/45144—Gold (Au) as principal constituent

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/44—Structure, shape, material or disposition of the wire connectors prior to the connecting process

- H01L2224/45—Structure, shape, material or disposition of the wire connectors prior to the connecting process of an individual wire connector

- H01L2224/45001—Core members of the connector

- H01L2224/45099—Material

- H01L2224/451—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof

- H01L2224/45138—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof the principal constituent melting at a temperature of greater than or equal to 950°C and less than 1550°C

- H01L2224/45147—Copper (Cu) as principal constituent

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/44—Structure, shape, material or disposition of the wire connectors prior to the connecting process

- H01L2224/45—Structure, shape, material or disposition of the wire connectors prior to the connecting process of an individual wire connector

- H01L2224/4554—Coating

- H01L2224/45565—Single coating layer

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

- H01L2224/485—Material

- H01L2224/48505—Material at the bonding interface

- H01L2224/48799—Principal constituent of the connecting portion of the wire connector being Copper (Cu)

- H01L2224/488—Principal constituent of the connecting portion of the wire connector being Copper (Cu) with a principal constituent of the bonding area being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof

- H01L2224/48817—Principal constituent of the connecting portion of the wire connector being Copper (Cu) with a principal constituent of the bonding area being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof the principal constituent melting at a temperature of greater than or equal to 400°C and less than 950 °C

- H01L2224/48824—Aluminium (Al) as principal constituent

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L24/00—Arrangements for connecting or disconnecting semiconductor or solid-state bodies; Methods or apparatus related thereto

- H01L24/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L24/02—Bonding areas ; Manufacturing methods related thereto

- H01L24/04—Structure, shape, material or disposition of the bonding areas prior to the connecting process

- H01L24/05—Structure, shape, material or disposition of the bonding areas prior to the connecting process of an individual bonding area

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L24/00—Arrangements for connecting or disconnecting semiconductor or solid-state bodies; Methods or apparatus related thereto

- H01L24/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L24/42—Wire connectors; Manufacturing methods related thereto

- H01L24/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L24/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/0001—Technical content checked by a classifier

- H01L2924/00011—Not relevant to the scope of the group, the symbol of which is combined with the symbol of this group

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/0001—Technical content checked by a classifier

- H01L2924/00015—Technical content checked by a classifier the subject-matter covered by the group, the symbol of which is combined with the symbol of this group, being disclosed as prior art

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/01—Chemical elements

- H01L2924/01012—Magnesium [Mg]

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/01—Chemical elements

- H01L2924/01013—Aluminum [Al]

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/01—Chemical elements

- H01L2924/01014—Silicon [Si]

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/01—Chemical elements

- H01L2924/01015—Phosphorus [P]

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/01—Chemical elements

- H01L2924/01028—Nickel [Ni]

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/01—Chemical elements

- H01L2924/01029—Copper [Cu]

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/01—Chemical elements

- H01L2924/01047—Silver [Ag]

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/10—Details of semiconductor or other solid state devices to be connected

- H01L2924/102—Material of the semiconductor or solid state bodies

- H01L2924/1025—Semiconducting materials

- H01L2924/10251—Elemental semiconductors, i.e. Group IV

- H01L2924/10253—Silicon [Si]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/12—All metal or with adjacent metals

- Y10T428/12431—Foil or filament smaller than 6 mils

Landscapes

- Engineering & Computer Science (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Conductive Materials (AREA)

Description

(軟質希薄銅合金材料の構成)

(1)添加元素について

本発明に係る軟質希薄銅合金材料は、Ti、Mg、Zr、Nb、Ca、V、Ni、Mn、及びCrからなる群から選択された添加元素を含み、残部が銅および不可避的不純物からなる。

(2)組成比率について

添加元素として、Ti、Ca、V、Ni、Mn及びCrの1種又は2種以上の合計の含有量は4〜55massppm、より10〜20massppmが好ましく、Mgの含有量は2〜30massppm、より5〜10massppmが好ましく、Zr、Nbの含有量は8〜100massppm、より20〜40massppmが好ましい。

(3)結晶組織について

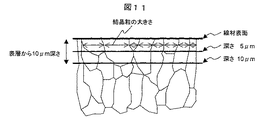

本発明に係る軟質希薄銅合金線及び軟質希薄銅合金板は、結晶組織が線又は板表面から銅導体の内部に向けて線径又は板厚の20%の深さまでの平均結晶粒サイズが20μm以下である。好ましくは、その表面から内部に向けて線径又は板厚に対して5〜20%表層の平均結晶粒サイズが5〜15μmであり、その内部の平均結晶粒サイズが50〜100μmである。

(4)分散している物質について

軟質希薄銅合金材料内に分散している分散粒子のサイズは小さいことが好ましく、また、軟質希薄銅合金材料内に分散粒子が多く分散していることが好ましい。その理由は、分散粒子は、硫黄の析出サイトとしての機能を有するからであり、析出サイトとしてはサイズが小さく、数が多いことが要求されるからである。

(5)軟質希薄銅合金材料の硬さ、伸び及び引張強さについて

本発明に係る軟質希薄銅合金材料には、引張り強さと伸び率のバランスに優れることが求められる。この理由として、例えば、伸び率の値が同じ導体である場合、引張強さが高いことにより、屈曲やねじりなどの応力付加による断線の発生を低く抑えることができるからである。更に、引張強さと伸びに加え、やわらかさを兼ね備えた軟質希薄銅合金材料を、例えばボンディングワイヤに適用した場合、ボンディングパッドとしてのAl配線膜や、或いはその下のSi半導体チップにダメージを小さく抑えることができ、更に、ワイヤ自体の引張強さや伸びが大きいと、適正なワイヤーループを保持することが容易となったり、ボンディング接続部におけるボールとワイヤ境界のネック切れ不良や、ボンディングの際に、ボンディング部へワイヤを供給するときのワイヤ切れ不良などの発生を抑制することができるためである。

(軟質希薄銅合金材料の製造方法)

本発明に係る軟質希薄銅合金線、軟質希薄銅合金板の製造方法は以下のとおりである。例として、Tiを添加元素に選択した場合を説明する。

実験材として、低酸素銅(酸素濃度7massppm〜8mass ppm、硫黄濃度5mass ppm)に、チタン濃度13mass ppmを含有するφ8mmの銅線(ワイヤロッド、加工度99.3%)を作製した。φ8mmの銅線は、SCR連続鋳造圧延法(South Continuous Rod System)により、熱間圧延加工が施され作製されたものである。Tiは、シャフト炉で溶解された銅溶湯を還元ガス雰囲気で樋に流し、樋に流した銅溶湯を同じ還元ガス雰囲気の鋳造ポットに導き、この鋳造ポットにて、Tiを添加した後、ノズルを通して鋳造輪と無端ベルトとの間に形成される鋳型にて鋳塊ロッドを作成した。この鋳塊ロッドを熱間圧延加工してφ8mmの銅線を作成した。次に、各実験材に冷間伸線加工を施した。これにより、φ2.6mmサイズの軟質希薄銅合金線を作製し、その特性を検証した。

[軟質希薄銅合金線の軟質特性について]

表1は、無酸素銅線を用いた比較材1と、低酸素銅に13mass ppmのTiを含有した軟質希薄銅合金線を用いた実施材1とを、異なる焼鈍温度で1時間の焼鈍を施したもののビッカース硬さ(Hv)を検証した表である。表1によると、焼鈍温度が400℃のときに比較材1と実施材1とのビッカース硬さ(Hv)は同等レベルとなり、焼鈍温度が600℃でも同等のビッカース硬さ(Hv)を示している。このことから、本発明の軟質希薄銅合金線は十分な軟質特性を有するとともに、無酸素銅線と比較しても、特に焼鈍温度が400℃を超える領域においては優れた軟質特性を備えていることがわかる。

2.6mm径である実施材1、比較材1の表層における平均結晶粒サイズを測定した。ここに、表層における平均結晶粒サイズの測定方法は、図1に示すように、2.6mm径の径方向断面の表面から深さ方向に10μm間隔で50μmの深さまでのところの長さ10mmの線上の範囲での結晶粒サイズを測定した夫々の実測値を平均した値を表層における平均結晶粒サイズとした。

[軟質希薄銅合金線の伸び特性と結晶構造との関係について]

図2は、2.6mm径の無酸素銅線を用いた比較材1と2.6mm径の低酸素銅(酸素濃度7mass ppm〜8mass ppm、硫黄濃度5mass ppm)に13mass ppmのTiを添加した軟質希薄銅合金線を用いた実施材1を試料とし、異なる焼鈍温度で1時間の焼鈍を施したものの伸び(%)の値の推移を検証したグラフである。図2に示す丸記号は実施材1を示し、四角記号は比較材1を示す。

φ2.6mmサイズの銅線を作製するところまでは、上述した軟質希薄銅合金材料の実施例1と同様である。これをφ0.9mmまで伸線加工を施し、通電アニーラにて一旦焼鈍した後、φ0.05mmまで伸線した。

(銅導体の軟質特性及び伸び、引張強さ)

図6は、無酸素銅線を用いた比較材2に係るワイヤロッドと、低酸素銅に13mass ppmのTiを含有させた軟質希薄銅合金線から作製した実施例2に係るワイヤロッドとについて、φ0.9mm(なまし材)からφ0.05mmまで伸線加工をし、通電アニーラによる焼鈍(電圧21〜33V、巻き取り速度500m/min)をしたあとの断面硬さ(Hv)及び機械的特性(引張強さ、伸び率)を測定した結果である。

(0.05mm径の軟質希薄銅合金線の結晶構造について)

図9は、比較材2の幅方向の断面組織を示し、図10は、実施材2の幅方向の断面組織を示す。図9に示すように、比較材2の結晶構造は、表面部から中央部にかけて全体的に大きさの等しい結晶粒が均一に並んでいることが分かる。一方、実施材2の結晶構造は、全体的に結晶粒の大きさがまばらであり、試料の断面方向の表面付近に薄く形成されている層における結晶粒サイズが内部の結晶粒サイズに比べて極めて小さくなっている。

図12は、実施材1と同様の組成であり、0.26mm径の線材に対して焼鈍温度600℃で1時間の焼鈍を施したものを用いた実施材3の線の幅方向の断面組織の断面写真を表したものであり、図13は、比較材1と同様の組成であり、0.26mm径の線材に対して焼鈍温度600℃で1時間の焼鈍を施したものを用いた比較材3の線の幅方向の断面組織の断面写真を表したものである。

図14は、実施材4の試料の幅方向の断面組織の写真を表したものであり、図15は、比較材4の幅方向の断面組織の写真を表したものである。

Claims (5)

- 4mass ppm〜55mass ppmのTiである添加元素と、2mass ppm〜12mass ppmの硫黄と、2mass ppmを超え30mass ppm以下の酸素とを含み、残部が銅であり、1100℃以上1320℃以下の溶銅温度で溶湯にした銅溶湯に前記Tiを添加し、前記Tiが添加された銅溶湯からワイヤロッドを作製した後、最初の圧延ロールでの温度を880℃以下、最終圧延ロールでの温度を550℃以上に制御して前記ワイヤロッドに熱間圧延加工を施す工程を経て製造された軟質希薄銅合金材料からなる軟質希薄銅合金線の表面から内部に向けて少なくとも線径の20%の深さまでの平均結晶粒サイズが20μm以下であり、引張り強さが210MPa以上、伸び率が15%以上及びビッカース硬さが65Hv以下であることを特徴とする軟質希薄銅合金線。

- 請求項1において、導電率が98%IACS以上であることを特徴とする軟質希薄銅合金線。

- 4mass ppm〜55mass ppmのTiである添加元素と、2mass ppm〜12mass ppmの硫黄と、2mass ppmを超え30mass ppm以下の酸素とを含み、残部が銅であり、1100℃以上1320℃以下の溶銅温度で溶湯にした銅溶湯に前記Tiを添加し、前記Tiが添加された銅溶湯からワイヤロッドを作製した後、最初の圧延ロールでの温度を880℃以下、最終圧延ロールでの温度を550℃以上に制御して前記ワイヤロッドに熱間圧延加工を施す工程を経て製造された軟質希薄銅合金材料からなる軟質希薄銅合金板の表面から内部に向けて少なくとも板厚の20%の深さまでの平均結晶粒サイズが20μm以下であり、引張り強さが210MPa以上、伸び率が15%以上及びビッカース硬さが65Hv以下であることを特徴とする軟質希薄銅合金板。

- 請求項3において、導電率が98%IACS以上であることを特徴とする軟質希薄銅合金板。

- 請求項1又は2に記載の軟質希薄銅合金線を複数本撚り合わせて形成したことを特徴とする軟質希薄銅合金撚線。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011160356A JP5772338B2 (ja) | 2011-07-21 | 2011-07-21 | 軟質希薄銅合金線、軟質希薄銅合金板及び軟質希薄銅合金撚線 |

| US13/553,762 US20130022831A1 (en) | 2011-07-21 | 2012-07-19 | Soft dilute copper alloy wire, soft dilute copper alloy plate and soft dilute copper alloy stranded wire |

| CN201210252581.9A CN102890976B (zh) | 2011-07-21 | 2012-07-20 | 软质低浓度铜合金线、软质低浓度铜合金板及软质低浓度铜合金捻线 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011160356A JP5772338B2 (ja) | 2011-07-21 | 2011-07-21 | 軟質希薄銅合金線、軟質希薄銅合金板及び軟質希薄銅合金撚線 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2013023736A JP2013023736A (ja) | 2013-02-04 |

| JP2013023736A5 JP2013023736A5 (ja) | 2013-04-18 |

| JP5772338B2 true JP5772338B2 (ja) | 2015-09-02 |

Family

ID=47534454

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011160356A Active JP5772338B2 (ja) | 2011-07-21 | 2011-07-21 | 軟質希薄銅合金線、軟質希薄銅合金板及び軟質希薄銅合金撚線 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US20130022831A1 (ja) |

| JP (1) | JP5772338B2 (ja) |

| CN (1) | CN102890976B (ja) |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4709296B2 (ja) * | 2009-04-17 | 2011-06-22 | 日立電線株式会社 | 希薄銅合金材料の製造方法 |

| JP5077416B2 (ja) * | 2010-02-08 | 2012-11-21 | 日立電線株式会社 | 軟質希薄銅合金材料、軟質希薄銅合金線、軟質希薄銅合金板、軟質希薄銅合金撚線およびこれらを用いたケーブル、同軸ケーブルおよび複合ケーブル |

| JP5589753B2 (ja) * | 2010-10-20 | 2014-09-17 | 日立金属株式会社 | 溶接部材、及びその製造方法 |

| JP5589756B2 (ja) * | 2010-10-20 | 2014-09-17 | 日立金属株式会社 | フレキシブルフラットケーブル及びその製造方法 |

| JP5589754B2 (ja) | 2010-10-20 | 2014-09-17 | 日立金属株式会社 | 希薄銅合金材料、及び耐水素脆化特性に優れた希薄銅合金材料の製造方法 |

| US20130042949A1 (en) * | 2011-08-17 | 2013-02-21 | Hitachi Cable, Ltd. | Method of manufacturing soft-dilute-copper-alloy-material |

| CN104810111A (zh) * | 2015-04-23 | 2015-07-29 | 德州学院 | 信号传输用电缆线芯 |

| CN107887053B (zh) * | 2016-09-29 | 2019-12-31 | 日立金属株式会社 | 镀敷铜线、镀敷绞线和绝缘电线以及镀敷铜线的制造方法 |

| JP6424925B2 (ja) * | 2016-09-29 | 2018-11-21 | 日立金属株式会社 | めっき銅線、めっき撚線及び絶縁電線並びにめっき銅線の製造方法 |

| JP6828444B2 (ja) * | 2017-01-10 | 2021-02-10 | 日立金属株式会社 | 導電線の製造方法、並びにケーブルの製造方法 |

Family Cites Families (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0784631B2 (ja) * | 1986-10-23 | 1995-09-13 | 古河電気工業株式会社 | 電子機器用銅合金 |

| JPH0819499B2 (ja) * | 1987-06-10 | 1996-02-28 | 古河電気工業株式会社 | フレキシブルプリント用銅合金 |

| JPH08940B2 (ja) * | 1987-07-03 | 1996-01-10 | 古河電気工業株式会社 | フレキシブルプリント用銅合金 |

| JPH01198457A (ja) * | 1988-02-02 | 1989-08-10 | Furukawa Electric Co Ltd:The | コイル巻線用軟銅線 |

| JP2726939B2 (ja) * | 1989-03-06 | 1998-03-11 | 日鉱金属 株式会社 | 加工性,耐熱性の優れた高導電性銅合金 |

| JPH06192768A (ja) * | 1992-12-25 | 1994-07-12 | Nikko Kinzoku Kk | 高導電性銅合金 |

| JP3324228B2 (ja) * | 1993-09-14 | 2002-09-17 | 日立電線株式会社 | 極細線用銅線,及びその製造方法 |

| JP3633302B2 (ja) * | 1998-08-27 | 2005-03-30 | 日立電線株式会社 | フラットケーブル用導体 |

| KR100515804B1 (ko) * | 2001-02-20 | 2005-09-21 | 닛꼬 긴조꾸 가꼬 가부시키가이샤 | 고강도 티탄 구리 합금 및 그 제조법 및 그것을 사용한단자ㆍ커넥터 |

| JP4674483B2 (ja) * | 2005-03-30 | 2011-04-20 | 日立電線株式会社 | 銅材の製造方法及び銅材 |

| US7946022B2 (en) * | 2005-07-05 | 2011-05-24 | The Furukawa Electric Co., Ltd. | Copper alloy for electronic machinery and tools and method of producing the same |

| JP2008182171A (ja) * | 2006-12-28 | 2008-08-07 | Hitachi Cable Ltd | 太陽電池用はんだめっき線及びその製造方法並びに太陽電池 |

| JP2008255417A (ja) * | 2007-04-05 | 2008-10-23 | Hitachi Cable Ltd | 銅材の製造方法及び銅材 |

| JP4709296B2 (ja) * | 2009-04-17 | 2011-06-22 | 日立電線株式会社 | 希薄銅合金材料の製造方法 |

| JP5652741B2 (ja) * | 2009-11-24 | 2015-01-14 | 住友電気工業株式会社 | 銅線材及びその製造方法 |

| JP5077416B2 (ja) * | 2010-02-08 | 2012-11-21 | 日立電線株式会社 | 軟質希薄銅合金材料、軟質希薄銅合金線、軟質希薄銅合金板、軟質希薄銅合金撚線およびこれらを用いたケーブル、同軸ケーブルおよび複合ケーブル |

| JP5589756B2 (ja) * | 2010-10-20 | 2014-09-17 | 日立金属株式会社 | フレキシブルフラットケーブル及びその製造方法 |

| JP5569330B2 (ja) * | 2010-10-20 | 2014-08-13 | 日立金属株式会社 | 音楽・映像用ケーブル |

| JP5589753B2 (ja) * | 2010-10-20 | 2014-09-17 | 日立金属株式会社 | 溶接部材、及びその製造方法 |

| JP5760544B2 (ja) * | 2011-03-17 | 2015-08-12 | 日立金属株式会社 | 軟質希薄銅合金線、軟質希薄銅合金撚線およびこれらを用いた絶縁電線、同軸ケーブルおよび複合ケーブル |

-

2011

- 2011-07-21 JP JP2011160356A patent/JP5772338B2/ja active Active

-

2012

- 2012-07-19 US US13/553,762 patent/US20130022831A1/en not_active Abandoned

- 2012-07-20 CN CN201210252581.9A patent/CN102890976B/zh not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| US20130022831A1 (en) | 2013-01-24 |

| CN102890976B (zh) | 2016-09-07 |

| CN102890976A (zh) | 2013-01-23 |

| JP2013023736A (ja) | 2013-02-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5772338B2 (ja) | 軟質希薄銅合金線、軟質希薄銅合金板及び軟質希薄銅合金撚線 | |

| JP6019547B2 (ja) | 銅ボンディングワイヤ | |

| JP5760544B2 (ja) | 軟質希薄銅合金線、軟質希薄銅合金撚線およびこれらを用いた絶縁電線、同軸ケーブルおよび複合ケーブル | |

| JP5077416B2 (ja) | 軟質希薄銅合金材料、軟質希薄銅合金線、軟質希薄銅合金板、軟質希薄銅合金撚線およびこれらを用いたケーブル、同軸ケーブルおよび複合ケーブル | |

| JP5589756B2 (ja) | フレキシブルフラットケーブル及びその製造方法 | |

| JP5506806B2 (ja) | 電子材料用Cu−Ni−Si−Co系銅合金及びその製造方法 | |

| JP2013057121A (ja) | 軟質希薄銅合金材料の製造方法 | |

| JP5556577B2 (ja) | 銅ボンディングワイヤ | |

| JP5732809B2 (ja) | 押出成形品及びその製造方法 | |

| JP2014136833A (ja) | 軟質希薄銅合金絶縁撚線 | |

| JP6222885B2 (ja) | 電子材料用Cu−Ni−Si−Co系銅合金 | |

| JP5499330B2 (ja) | 太陽電池用バスバー | |

| JP5652369B2 (ja) | 太陽電池用導体 | |

| JP5609564B2 (ja) | 溶融はんだめっき線の製造方法 | |

| JP2013040386A (ja) | イヤホンケーブル用導体及びイヤホンケーブル | |

| JP2012087360A (ja) | 希薄銅合金材料を用いた絶縁電線の製造方法 | |

| JP5672939B2 (ja) | 可動部用ケーブル及びその製造方法 | |

| JP5088450B2 (ja) | 軟質希薄銅合金材料、軟質希薄銅合金板、軟質希薄銅合金線、軟質希薄銅合金撚線およびこれらを用いたケーブル | |

| JP2012087366A (ja) | 圧延銅箔、及び圧延銅箔の製造方法 | |

| JP2014102996A (ja) | 軟質希薄銅合金線と接続端子との接合方法 | |

| JP5601147B2 (ja) | マイクロスピーカーボイスコイル用巻線及びその製造方法 | |

| JP2013040384A (ja) | 軟質希薄銅合金を用いた配線材及び板材 | |

| JP5589755B2 (ja) | 太陽光発電システム用ケーブル及びその製造方法 | |

| JP2013221163A (ja) | 軟質希薄銅合金を用いた配線材及びその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130301 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20131129 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140228 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20141022 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20141202 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150130 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150602 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150615 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5772338 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |