JP5686552B2 - 押出加工用ダイス装置およびそれを用いた押出材の製造方法 - Google Patents

押出加工用ダイス装置およびそれを用いた押出材の製造方法 Download PDFInfo

- Publication number

- JP5686552B2 JP5686552B2 JP2010194841A JP2010194841A JP5686552B2 JP 5686552 B2 JP5686552 B2 JP 5686552B2 JP 2010194841 A JP2010194841 A JP 2010194841A JP 2010194841 A JP2010194841 A JP 2010194841A JP 5686552 B2 JP5686552 B2 JP 5686552B2

- Authority

- JP

- Japan

- Prior art keywords

- die

- hole

- path

- extrusion

- column

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000000463 material Substances 0.000 title claims description 115

- 238000001125 extrusion Methods 0.000 title claims description 43

- 238000004519 manufacturing process Methods 0.000 title claims description 10

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 18

- 229910052782 aluminium Inorganic materials 0.000 claims description 18

- 238000004891 communication Methods 0.000 claims description 8

- 238000000034 method Methods 0.000 claims description 8

- 229910000838 Al alloy Inorganic materials 0.000 claims description 7

- 238000009751 slip forming Methods 0.000 claims description 3

- 238000003825 pressing Methods 0.000 claims description 2

- 210000003739 neck Anatomy 0.000 description 16

- 238000003780 insertion Methods 0.000 description 10

- 230000037431 insertion Effects 0.000 description 10

- 238000005192 partition Methods 0.000 description 8

- 230000002093 peripheral effect Effects 0.000 description 5

- 239000003507 refrigerant Substances 0.000 description 5

- 229910000831 Steel Inorganic materials 0.000 description 3

- 239000010959 steel Substances 0.000 description 3

- 241000219122 Cucurbita Species 0.000 description 2

- 235000009852 Cucurbita pepo Nutrition 0.000 description 2

- 239000000956 alloy Substances 0.000 description 2

- 230000007547 defect Effects 0.000 description 2

- 238000006073 displacement reaction Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 235000012438 extruded product Nutrition 0.000 description 2

- 239000002994 raw material Substances 0.000 description 2

- 229910000997 High-speed steel Inorganic materials 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 230000002950 deficient Effects 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 230000000149 penetrating effect Effects 0.000 description 1

- 238000003672 processing method Methods 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

Images

Landscapes

- Extrusion Of Metal (AREA)

Description

このような押出加工法は、例えば図8に示すように、先端部にダイス101を固定したコンテナ102の孔部内にアルミニウム素材(ビレット)103を挿入し、このコンテナ102内のビレット103を加圧板(ステム)104によってダイス101に形成された開口部105方向へ押圧し、開口部105内に形成された一定の断面形状を有する隙間(型孔105a)から上記アルミニウム素材103を押出すことにより、上記素材を一定の断面形状の押出部品に押出加工するものである。この押出加工法によれば、コンテナ102内に挿入されたビレット103に圧縮力を作用させることにより、一段の変形で非常に複雑な形状の押出部品を得ることができる。

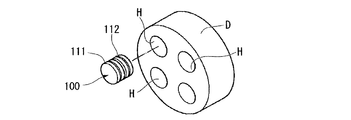

図10と図11に、特許文献1に記載された従来のインサート型のダイス装置の一例を示すが、この例のダイス100は、図9に示すアルミニウム製の押出偏平多穴チューブ106を押出加工するためのもので、図11に示す円盤状ダイスホルダDに形成された複数の貫通孔Hに挿脱自在とされた、嵌合離脱自在な一対の厚肉円盤ブロック状のメスダイス111とオスダイス112とから構成されている。

この特許文献2に記載の技術によれば、突起部を備えたコア部材とコア部材を装着するコアケースとからオスダイスを構成し、コア部材を摩耗に強い超硬合金から、コアケースを通常のダイス鋼から構成することにより、ダイスの長寿命化を図り、更に、部分的に損耗や破損などを生じた場合、交換性を高めることができるという特徴を有していた。

近年、図9に示す扁平多穴チューブ106を製造する場合、チューブ106の幅寸法Mが同じであっても、穴Hの数が、例えば4個から10個あるいは20個などのように増える傾向にある。これは、穴Hの数が多ければ多いほど熱交換効率が上昇する傾向となり、少しでもチューブ106の熱交換効率を高めようとする要求があるためである。

従って、オスダイス112とメスダイス111からなるダイス装置の長寿命化を図るため、あるいは、押出時の損傷や損壊を防止するため、ダイス装置の更なる改良が望まれている。

本発明は、一列整列状態で隣接する前記支柱部において各支柱部の頭部間の間隔を等幅Naとし、一列整列状態の前記支柱部間の間隔をNbとした場合、Nb/Naの値が1.1〜1.6の範囲であることを特徴とする。

本発明の押出材の製造方法は、先のいずれかに記載の押出加工用ダイス装置を用い、前記の型孔に対し前記素材導入路と素材連絡路と素材通過路を通過させて素材ビレットを押出加工することを特徴とする。

素材ビレットを押し出す際の摩耗の減少を図るには、前記隣接する支柱部間の素材導入路の側面形状が長円形状であり、前記支柱部に隣接する前記頭部間に等幅の素材通過路が形成されたことが好ましい。この形状とすることにより、素材ビレット流動抵抗を確実に削減することができる。

また、オスダイスの突起部の支柱部と頭部と首部のコーナー部分の少なくとも1つをRの範囲0.01〜0.1mmでコーナー加工しておくことで素材ビレット流動時のコーナー部分における流動抵抗を低減してダイス装置の寿命を長くすることができる。

更に、一列整列状態の支柱部において頭部間の間隔Naと支柱部間の間隔Nbにおいて、Nb/Naの値を1.1〜1.6の範囲とすることにより、支柱部の形状と外側のバランスが良好であり、製品表面の平坦性を向上できる。

図1は本発明に係る第1実施形態の押出加工用ダイス装置を備えた押出加工装置の一例を示す断面図、図2は同押出加工装置の簡略図、図3はダイスホルダの背面図、図4はダイスホルダに取り付けられる組立ダイスの一例を示す分解図、図5は同組立ダイスのボディ部分の詳細図、図6は同組立ダイスのキャップ部分の詳細図、図7はオスダイスの突起部を拡大して示す斜視図である。

図1に示す実施形態の押出加工装置Aは、アルミニウムまたはアルミニウム合金などからなる素材ビレットBを収容する収容部1を備えた肉厚筒形容器であるコンテナ2と、このコンテナ2の一側に設けられて収容部1の素材ビレットBを押出自在に設けられたステム(加圧手段)3と、コンテナ2においてステム3の設置側と反対側に設けられたダイホルダ5とバックプレート6とボルスター7とを主体として構成されている。

前記ダイホルダ5の内部にはその中心軸回りの対称位置に4つの支持孔9が形成され、これらの支持孔9にそれぞれ図4に示す構造の組立ダイス10が装着されている。

図4に示す如くこの例の組立ダイス10は、円筒ブロック状のボディ11と、このボディ11の中心部に装着される平面視レーストラック形状の厚肉のプレート部材(入れ子部材)12と、プレート部材12の上側においてボディ11に重ねるように装着されるコアケース13と、このコアケース13に挿入されるコア部材15と、このコア部材15を部分的に覆ってコアケース13とボディ11とに装着されるキャップ部材16とを主体として構成されている。これらの部材は素材ビレットBとしてアルミニウム合金を想定した場合、ハイスピード鋼、ダイス鋼あるいは超硬合金から構成されることが好ましいが、特に、高圧の素材ビレットBと接触する部分が多い部材については超硬合金から形成することが望ましい。

前記基台部20の中央側には基台部20の中央部を貫通するスリット状の長円形状の中央孔25が形成されるとともに、基台部20の中央上部側には中央孔25に連通する入れ子用の挿入孔26が先の凹溝部30の中央部に開口するように形成されていて、この挿入孔26に前記プレート部材(入れ子部材)12が嵌め込まれるように構成されている。また、基台部20の両側には基台部20と嵌合部21とを貫通して嵌合溝部24の中央部に開口する取付孔27が形成されている。これらの取付孔27は、後述するコアケース13とキャップ部材16とをボディ11に装着した場合にそれらの両端側に後述の如く形成されている孔と位置合わせができるように形成されている。

更に、コアケース13の両端部13aには、コアケース13の両端部13aを嵌合溝部24に嵌め込み接合した状態において前述のボディ11の取付孔27に連通するための挿通孔37が両端部13aを個々に貫通するように形成されている。また、前記突起36の底面13cからの突出長さは、図4(A)に示す如くコアケース13の両端部13aをボディ11の嵌合溝部24に嵌め込み接合した状態において、突起部36の先端がボディ11内のプレート部材12と若干の間隙をあけて対向するように形成されている。

次にコアケース13の支持面13d、13dの中央側に、突起部36、36の間に位置して先の嵌合孔35の延在方向に沿って支持面13dの上部側から底部側にまで延出する段部13gが形成されている。これらの段部13g、13gは押出加工時にコアケース13に沿って流動する素材ビレットの流れを円滑にするための作用を奏する。

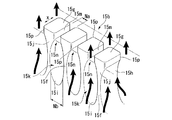

前記支柱部15fの互いに対向する側面側は湾曲面15hとされ、隣接する支柱部15f、15f間の底部は先の湾曲面15hに連続する凹曲面15iとされていて、隣接する支柱部15f、15f間の側面の輪郭形状は長円形状とされている。

これら支柱部15fの上部側には首部15jを介して頭部15gが形成されている。首部15jと頭部15gは支柱部15fと同じ程度の幅(図7のx方向に沿う幅)とされているが、支柱部15fの厚さ方向(図7のx方向に直交する方向の厚さ)に沿う頭部15gの厚さは支柱部15fの厚さより大きくされている。また、隣接する頭部15g、15gの間隙は頭部15gの厚さ方向(図7のx方向に直交する方向)に等幅(幅:Na)とされ、一列に配列された支柱部15f、15fの間隔Nbもそれぞれ同じ値とされている。

以上構成の支柱部15fと首部15jと頭部15gにより、隣接する支柱部15f、15f間に側面視長円形状の素材導入路15kが形成され、隣接する頭部15g、15g間に等幅の素材通過路15mが形成され、素材導入路15kと素材通過路15mとの境界部分は素材連絡路15nとされている。従って、図7に示す如く支柱部15f、15fの間の部分には側面視ひょうたん型の間隙が形成されている。

また、支柱部15fの上部から首部15jを介して頭部15gに至る部分は滑らかな曲線にて連続形成されて接続部分に角部が無いように形成されているので、素材連絡路15nは素材導入路15kから素材通過路15mにかけて角部を生じないように両方を滑らかに接続する。また、頭部15gは平面視略長方形状でそのコーナ部となる角部にアール部15pを形成してなるコーナー加工が施されている。

これらの支柱部15f、首部15j、頭部15gのコーナ部のアール加工は研削、ワイヤーカット法などにより必要な曲率で形成することができる。これらコーナ部のRの範囲はR0.01〜R0.1(mm)の範囲が好ましく、Rが大きくなると製品断面が大となり、重量増となる。

また、図7に示すNb/Naの値は、1.1〜1.6の範囲であることが望ましく、この範囲であれば、外側の形状と支柱部15fのバランスが良好であり、製品表面の平坦性が向上する効果がある。

また、キャップ部材16の主面16dの中央には、キャップ部材16とコアケース13とを接合一体化した際に先に説明のコアケース13に形成されている段部13gと連続する段部16gが形成されている。このキャップ部材16の段部16gにあっても先のコアケース13の段部と同様に押出加工時の素材ビレットの流れを円滑にする。

これらのネジ穴40は、ボディ11に対して図4(A)に示すようにプレート部材12とコアケース13とコア部材15とキャップ部材16とを装着した状態において、コアケース13の挿通孔37とボディ11の段付き孔型の取付孔27とに連通するように形成されていて、これらの孔を貫通してネジ穴40にボルトなどの締結具を螺合することでボディ11とプレート部材12とコアケース13とコア部材15とキャップ部材16とを強固に一体化できるように構成されている。

この組立ダイス10を4基用意し、これらを図1に示すダイホルダ5の4つの支持孔9に個々に挿入することでダイホルダ5が完成する。

図3では一例として段部42bにおいてそれらの外側部分に膨出部42cを左右方向及び上下方向側に若干膨出させた形状として表記しているが、この膨出形状は一例に過ぎない。本発明では図3に示す形状に限るものではなく、4つの導入口9aがダイホルダ5の中央部側に90゜間隔で配置された場合、4つの導入口9aが占める領域の外側の領域に位置する段部42bの端部側を図3の上下左右のいずれかの方向に必要な幅のみ、任意の方向に他の段部と干渉しないように拡張すれば良い。このように段部を拡張してなる膨出部42bを備えることで、後述する素材ビレット3を押し出す場合の流動抵抗を低減することができる。

この操作により素材ビレットBは収容部1から段部42a、42bを介してダイホルダ5の導入口9a側に流入し、キャップ部材16の幅方向両側の支持孔内空間部と、コアケース13の幅方向両側の支持孔内空間部を通過し、ボディ11の凹溝部30側に至り、組立ダイス10のコア部材15とプレート部材12の開口部との間に画成されている型孔10Aを通過し、この型孔10Aの形状に加工された後、バックプレート6の通過孔6aとボルスター7の通過孔7aとを通過して押出部品Cとして得られる。

本実施形態では図4に示す如く櫛刃状の突起部15bと長円形状の孔部31を有するプレート部材12とにより画成される型孔10Aにより、図2に概略で示す横断面形状の扁平多穴チューブ(押出部品)Cが得られる。この扁平多穴チューブCは、横断面長円形状の周壁50の内側に複数の隔壁51が平行に所定の間隔で複数並列形成された扁平筒形のものとなる。

そこで本実施形態では、4つの導入口9aを配置した領域に位置する段部42において外側部分に膨出部42cを形成して段部の面積を大きくして導入口9aに素材を流れ込み易くしたので、4つの導入口9aの全断面積においてできるだけ素材ビレットBの流動状態を均一化できる結果として組立ダイス10の各部分に均等な圧力を付加することができ、組立ダイス10の各部分に対して適正な押出圧力を印加できる結果として、隔壁51の部分に偏肉の生じていない、均一な肉厚の高品質の扁平多穴チューブCを製造することができる。

そして、この素材ビレットBの流れは次にコアケース13の段部13gに至り、段部13gにおいても素材ビレットBの流動性を整えつつ櫛刃状の突起部15bとプレート部材12の孔部31との間に画成されている型孔10Aを通過して目的の形状に押出加工される。本実施形態のダイス装置では、このようにキャップ部材16とコアケース13のいずれにおいても素材ビレットBの流れを整えることができ、型孔10Aまでの素材ビレットBの流れを円滑にすることができ、押出加工においてもできる限り円滑な加工ができる特徴を有する。

また、素材ビレットBが型孔10Aにスムーズに流れ込む結果、素材ビレットBと型孔10Aまわりの摩擦も少なくなるので、オスダイスの突起部15bにおいて支柱部周りと頭部周りの部分の摩耗が減少し、ダイス装置の長寿命化を図ることができる。

更に、素材ビレットBを押し出す際の摩耗の減少を図るには、素材導入路15kの側面形状と前記素材通過路15mの側面形状とを合わせた側面輪郭形状をひょうたん型とすることが好ましい。ひょうたん型とすることにより、素材ビレットBの流動抵抗を確実に削減することができる。

また、オスダイスの突起部15の支柱部15fと頭部15gと首部15jのコーナー部分の少なくとも1つをR付きのコーナー加工しておくことで素材ビレットBの流動時のコーナー部分における流動抵抗を低減してダイス装置の寿命を長くすることができる。

Claims (4)

- ダイホルダと、該ダイホルダに形成された支持孔に挿入されて前記ダイホルダに組み込まれた組立ダイスとが具備され、前記組立ダイスを通過させるようにアルミニウムまたはアルミニウム合金の素材ビレットを押圧して前記組立ダイスの型孔を通過させて押出成形自在としたダイス装置において、

前記組立ダイスが、櫛刃状の突起部を有するオスダイスと、前記突起部を挿入する孔部を有するメスダイスを備え、前記メスダイスが前記オスダイスを一体化するためのボディを有してなり、

前記オスダイスの突起部が、オスダイスの先端部から所定間隔をあけて一列整列状態で複数相互に離間して突出形成された支柱部と、これら支柱部の先端側に支柱部の厚さ方向に膨出形成された頭部と、前記支柱部と頭部の境界部分に形成されている首部とを具備してなり、これら支柱部と首部と頭部と前記メスダイスの孔部との間の間隙が前記型孔を構成してなり、

前記一列に隣接する支柱部間に形成される間隙が側面長円形状の素材導入路とされ、前記一列に隣接する支柱部に接続されている頭部間の間隙が等幅の素材通過路とされるとともに、前記素材導入路の前記素材通過路側に素材連絡路が形成され、前記支柱部の首部から前記頭部に至る部分を滑らかな曲線にて連続形成して接続部分に角部が無いように、前記素材連絡路から前記素材通路にかけて角部を生じないように接続され、前記素材導入路と素材通過路の境界部分が角取りされた素材連絡路とされてなることを特徴とする押出加工用ダイス装置。 - 前記支柱部と前記頭部と前記首部のコーナー部分の少なくとも1つがアールを付与したコーナー加工されてなり、前記コーナー部のRの範囲が0.01〜0.1mmであることを特徴とする請求項1に記載の押出加工用ダイス装置。

- 一列整列状態で隣接する前記支柱部において各支柱部の頭部間の間隔を等幅Naとし、一列整列状態の前記支柱部間の間隔をNbとした場合、Nb/Naの値が1.1〜1.6の範囲であることを特徴とする請求項1または2に記載の押出加工用ダイス装置。

- 請求項1〜3のいずれかに記載の押出加工用ダイス装置を用い、前記の型孔に対し前記素材導入路と素材連絡路と素材通過路を通過させて素材ビレットを押出加工することを特徴とする押出材の製造方法。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010194841A JP5686552B2 (ja) | 2010-08-31 | 2010-08-31 | 押出加工用ダイス装置およびそれを用いた押出材の製造方法 |

| US13/806,938 US8821147B2 (en) | 2010-06-30 | 2011-06-30 | Extrusion die device |

| EP11800936.4A EP2589443A4 (en) | 2010-06-30 | 2011-06-30 | Extrusion die device |

| CN201180031667.2A CN103003001B (zh) | 2010-06-30 | 2011-06-30 | 挤出加工用模具装置 |

| PCT/JP2011/064999 WO2012002474A1 (ja) | 2010-06-30 | 2011-06-30 | 押出加工用ダイス装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010194841A JP5686552B2 (ja) | 2010-08-31 | 2010-08-31 | 押出加工用ダイス装置およびそれを用いた押出材の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012050999A JP2012050999A (ja) | 2012-03-15 |

| JP5686552B2 true JP5686552B2 (ja) | 2015-03-18 |

Family

ID=45904992

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010194841A Expired - Fee Related JP5686552B2 (ja) | 2010-06-30 | 2010-08-31 | 押出加工用ダイス装置およびそれを用いた押出材の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5686552B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5987368B2 (ja) | 2011-07-05 | 2016-09-07 | 株式会社リコー | 照明装置および投射装置 |

| JP6019762B2 (ja) * | 2012-05-30 | 2016-11-02 | 日亜化学工業株式会社 | 光源装置及びこの光源装置を備えたプロジェクタ |

| CN118577642B (zh) * | 2024-08-07 | 2024-11-22 | 滁州瑞达新能源材料有限公司 | 一种铝挤压分流组合模 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3527079A (en) * | 1966-08-01 | 1970-09-08 | Dow Chemical Co | Feeder hole die with improved metal flow |

| JPH06114436A (ja) * | 1992-10-06 | 1994-04-26 | Showa Alum Corp | 中空材の押出用ダイス |

| JP2564088B2 (ja) * | 1993-04-30 | 1996-12-18 | 有限会社矢野エンジニアリング | 中空材複数本同時押出用の押出工具 |

| JP3305429B2 (ja) * | 1993-06-29 | 2002-07-22 | 昭和電工株式会社 | 熱交換器用多孔チューブ材、同チューブ材製造用押出ダイス、及び同チューブ材の製造方法 |

| JP2001191109A (ja) * | 1999-12-28 | 2001-07-17 | Yano Engineering:Kk | 中空材の押出ダイスならびに押出ダイス用マンドレル |

| ATE518608T1 (de) * | 2006-12-11 | 2011-08-15 | Univ Ohio | Vorrichtung und verfahren zum extrudieren von mikrokanalrohren |

| JP5641833B2 (ja) * | 2010-09-07 | 2014-12-17 | 昭和電工株式会社 | 押出ダイス |

-

2010

- 2010-08-31 JP JP2010194841A patent/JP5686552B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012050999A (ja) | 2012-03-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| WO2012002474A1 (ja) | 押出加工用ダイス装置 | |

| JP5485024B2 (ja) | 押出加工用ダイス装置 | |

| JP5635380B2 (ja) | 押出加工用ダイス装置及び押出加工方法 | |

| JP5727801B2 (ja) | 押出加工用ダイス装置及び押出加工方法 | |

| CN111182815B (zh) | 模具插入件和制作模具插入件的方法 | |

| US20160228932A1 (en) | Extrusion die for forming hollow material | |

| JP5686552B2 (ja) | 押出加工用ダイス装置およびそれを用いた押出材の製造方法 | |

| JP5624397B2 (ja) | 押出加工用ダイス装置 | |

| US4814187A (en) | Honeycomb structural body-extruding die apparatus | |

| JP5504044B2 (ja) | 押出加工用ダイス装置及び押出部品の製造方法 | |

| JP4938500B2 (ja) | 金属材料の押出成形用ダイス | |

| JP5773586B2 (ja) | 押出加工用ダイス、押出加工用ダイス装置及び押出部品の製造方法 | |

| JP3763799B2 (ja) | ポートホールダイス | |

| CN217451541U (zh) | 一种空心方口铝合金型材的挤出模具 | |

| US6351979B1 (en) | Extrusion die | |

| JP2007307614A (ja) | 押出ダイス | |

| US10974315B2 (en) | Production method and production apparatus of continuously cast metal rod | |

| JP3763790B2 (ja) | 多孔チューブ材の押出用ダイス | |

| US10960462B2 (en) | Production method and production apparatus of continuously cast metal rod | |

| JP5053660B2 (ja) | 金属材料の押出成形用ダイス | |

| KR20040049869A (ko) | 소형 중공부를 갖는 튜브 제조용 압출 다이, 이 압출다이에 사용되는 맨드릴 및 이 압출 다이를 사용하여제조된 다중 중공 튜브 | |

| JP4938504B2 (ja) | 金属材料の押出成形用ダイス | |

| JP4938506B2 (ja) | 金属材料の押出成形用ダイス | |

| CA2155154A1 (en) | Extrusion die | |

| JPH06312212A (ja) | 中空材複数本同時押出用の押出工具 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20130729 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140624 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140825 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150113 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150120 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5686552 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |