JP5488291B2 - 段ボールシート、その製造方法、及び段ボール箱 - Google Patents

段ボールシート、その製造方法、及び段ボール箱 Download PDFInfo

- Publication number

- JP5488291B2 JP5488291B2 JP2010164533A JP2010164533A JP5488291B2 JP 5488291 B2 JP5488291 B2 JP 5488291B2 JP 2010164533 A JP2010164533 A JP 2010164533A JP 2010164533 A JP2010164533 A JP 2010164533A JP 5488291 B2 JP5488291 B2 JP 5488291B2

- Authority

- JP

- Japan

- Prior art keywords

- printing

- layer

- corrugated cardboard

- cardboard sheet

- sheet

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Making Paper Articles (AREA)

- Machines For Manufacturing Corrugated Board In Mechanical Paper-Making Processes (AREA)

- Laminated Bodies (AREA)

Description

更に詳しくは、高い意匠性を持ちながら、内容物の包装工程や輸送によっても意匠性が損なわれ難く、かつ、破れ難く、耐水性を有する段ボール箱及び段ボールシートと、該ボールシートの製造方法に関する。また、レーザー印刷にも対応可能で、環境汚染の原因となり難くすることもでき、更に、少ロット対応可能で資源のムダを削減できる、段ボールシートとそれで作製した段ボール箱、また該段ボールシートの製造方法に関する。

(1)ライナーを中芯の両面に貼り合わせた段ボールシートにおいて、

該ライナーの少なくとも片方が、表面から透明プラスチックフィルム、接着層、紙層を有し、かつ、該透明プラスチックフィルムに裏面印刷層と共に表面にも表面印刷層が形成されている積層ライナーからなることを特徴とする、段ボールシート。

(2)上記(1)に於いて、表面印刷層と裏面印刷層とが相互の見当を合わせて形成されていることを特徴とする、段ボールシート。

(3)上記(2)において、表面印刷層及び裏面印刷層が、任意のパターンを、段ボールシートを枚葉シートに断裁する時の断裁間隔に対応して形成されたものであることを特徴とする、段ボールシート。

(4)上記(1)〜(3)のいずれかにおいて、表面印刷層が、当該段ボールシートにより包装される内容物固有の表示情報を含むことを特徴とする、段ボールシート。

(6)上記(5)において、レーザー印刷用表示部にレーザー印刷が施されていることを特徴とする、段ボールシート。

(7)上記(1)〜(6)のいずれかにおいて、透明プラスチックフィルムとして生分解性フィルムを用いたことを特徴とする、段ボールシート。

(8)上記(7)において、生分解性フィルムがポリ乳酸フィルムであることを特徴とする、段ボールシート。

(9)上記(1)〜(8)のいずれかの段ボールシートで作成したことを特徴とする、段ボール箱。

(10)上記(5)の段ボールシートで作成した段ボール箱であって、更に、そのレーザ印刷用表示部にレーザー印刷が施されていることを特徴とする、段ボール箱。

(11)ライナーを中芯の両面に貼り合わせた段ボールシートの製造方法において、

該ライナーの少なくとも片方に、表面から透明プラスチックフィルム、接着層、紙層を有し、かつ、前記透明プラスチックフィルムに裏面印刷層と共に表面にも表面印刷層が形成され、更に表面印刷層と裏面印刷層とが相互の見当を合わせて形成された積層ライナーを用いる製造方法であって、

該積層ライナーにおける表面印刷層と裏面印刷層とを、透明プラスチックフィルムへの輪転印刷機による表裏の見当合わせをした両面印刷によって形成することを特徴とする、段ボールシートの製造方法。

(12)ライナーを中芯の両面に貼り合わせた段ボールシートの製造方法において、

該ライナーの少なくとも片方が、表面から透明プラスチックフィルム、接着層、紙層を有し、かつ、前記透明プラスチックフィルムに裏面印刷層と共に表面にも表面印刷層が形成され、更に表面印刷層と裏面印刷層とが相互の見当を合わせて形成された積層ライナーとなっている段ボールシートの製造方法であって、

前記透明プラスチックフィルムに、裏面印刷層のみの片面印刷、或いは裏面印刷層と表面印刷層の両面印刷を、輪転印刷機によって形成して作製した積層ライナーを用いて、該積層ライナーを含むライナーを中芯の両面に貼り合わせて段ボールシートを製造した後、

当該段ボールシートを枚葉化した枚葉シートに対して、該積層ライナーの透明プラスチックフィルムの表面に表面印刷層を、枚葉印刷機による見当合わせ印刷で追い刷りして形成することを特徴とする、段ボールシートの製造方法。

(13)上記(11)又は(12)において、透明プラスチックフィルムへの両面印刷が、グラビア印刷、または、フレキソ印刷であることを特徴とする、段ボールシートの製造方法。

(14)上記(11)〜(13)のいずれかにおいて、枚葉シートとなった段ボールシートの前記透明プラスチックの表面に、当該段ボールシートにより包装される内容物固有の表示情報を追い刷りすることを特徴とする、段ボールシートの製造方法。

(16)上記(11)〜(15)のいずれかにおいて、積層ライナーと中芯とを接着剤により貼り合わせ、加熱工程により固化乾燥させて貼り合せることを特徴とする、段ボールシートの製造方法。

しかも、積層ライナーの基本構成は、透明プラスチックフィルムと紙層であり、中芯と貼り合わせる面が紙層なので、従来の段ボールシート製造装置のウェットラミネーション等のライナーの貼り合わせ方法をそのまま使用できる。

(1.2)そして、表面印刷層はその印刷位置を裏面印刷層の絵柄や文字の印刷位置に見当を合わせて形成することで、段ボールシートの意匠性、機能性がより顕著に向上する。更に、印刷法でパターン状に形成することによりインクなど材料の無駄を省くことができる。また、印刷パターンを、枚葉シートへの断裁間隔に対応して形成すれば、段ボールシートの無駄を少なくできる。

また、重ね刷りも可能なため、白色印刷層の表面に黒色印刷層を重ねることにより、レーザー印刷用表示部を設けることもできる。

このレーザー印刷用表示部にレーザー印刷を施せば、例えば、内容物固有の情報等として、内容物に関する製造年月日、使用期限、製造ロット、製造番号等の変動情報(可変情報)を表示して、似通った複数の製品群の管理も容易に行うことができる。

(1.4)また、透明プラスチックフィルムとして生分解性フィルムを用いることにより廃棄処理が容易となり、環境負荷を低減することができる。更に、生分解性フィルムとしてポリ乳酸フィルムを用いれば、印刷、貼り合わせ等の機械適性が良好となる。

また、レーザ印刷用表示部へのレーザ印刷は段ボール箱を作製した後に施した物とすることで、内容物固有の情報を更に管理容易に表示できる。

(3.2)また、少なくとも裏面印刷層は輪転印刷機で形成して一旦段ボールシートを作製した後、この段ボールシートを枚葉シートとしてから、この枚葉シートに対して表面印刷層を見当を合わせた枚葉印刷による追い刷りの印刷方法で形成することにより、大量生産の利点と少量生産の利点とを兼ね備えた形で、少量生産に適した製造が可能となる。

例えば、同じ、または、ほとんど同じデザインで、内容物の呼称、型番、内容量等のみ異なる、大きさが同じ箱、スリーブ、シート等を用いて数種類の製品を包装する、いわゆるシリーズ品において、段ボールシートを断裁するまでは少量生産に不向きな巻取り状態で内容物固有の情報の印刷を施さないまま製造しておいて、断裁後に少量生産に向いている枚葉印刷で内容物に固有の製品名、型番、JANコード等の印刷を施すことにより、各製品の製造量に応じた、箱、スリーブ、シート等の生産が可能であるため、資材の無駄、保管スペースの削減、納期の短縮等を図ることができる。

また、枚葉シートとなった後の段ボールシートに対して、その積層ライナーの透明プラスチックの表面に、包装される内容物固有の情報を追い刷りすることで、大量印刷には適さない該固有情報の印刷を、枚葉印刷、レーザ印刷など少量生産に適した印刷方式で形成することができる。

(3.4)また、積層ライナーにおける透明プラスチックフィルムと紙層との積層を、ドライラミネーション法、または、押し出しラミネーション法で行えば、軟包装材料の貼り合わせ方法であるので、巻取りから巻き出した帯状フィルムに対して効率よく製造することができる。

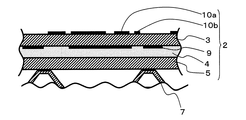

図1に例示するように、本発明に係る段ボールシート1は、通常の両面段ボールシートの少なくとも片側のライナーの構成が、表面から透明プラスチックフィルム3、接着層4、紙層5からなり、しかも、透明プラスチックフィルム3には印刷層として、裏面側の裏面印刷層9のみならず、表面側にも表面印刷層10が形成された構成の積層ライナー2となっている。

そして、図1に例示の段ボールシート1の形態では、この積層ライナー2が中芯7の表側(図面では上方)に、通常のライナー8が裏側に貼り合わせられた構成である。

また、この様な積層ライナー2を用いた段ボールシートであっても、該積層ライナーの裏側は紙層5であり、積層ライナー2と中芯7の貼り合せは紙面同士の貼り合わせであるため、通常の段ボールシート製造装置で製造することができる。

中芯7と、その片側のみ積層ライナー2を貼り合わせた場合の残りの片側のライナー8は、通常の段ボールシートのように、クラフト紙や、その他の紙などからなる通常のライナーを用いることができる。

更に、この様な段ボールシートを用いて作製し段ボール箱とすることで、機能性や意匠性を格段に高めることができる様になる。

また、段ボールシートの製造に於いても、後述する様に特に積層ライナーに於ける裏面印刷層の印刷と表面印刷層の印刷を各々工夫することによって、生産性及び少量生産に適した製造が可能となる。

また、積層ライナー2は、図2に例示する段ボールシート1の様に、例えば更に、中間層6を設けて、表面から透明プラスチックフィルム3、接着層4、中間層6、接着層4、紙層5とすることもできる。

先ず、段ボールシートから説明する。本発明による段ボールシートは、中芯の表裏両面にライナーが貼り合わされた両面段ボールシートであり、このうち少なくとも片側(通常は表側)のライナーが、表面側から順に、少なくとも、表面印刷層、透明プラスチックフィルム、裏面印刷層、接着層、紙層が積層された構成の積層ライナーを用いる。

次に、積層ライナー2を構成する、透明プラスチックフィルム3、接着層4、紙層5、裏面印刷層9、表面印刷層10、中間層6などについて説明する。

透明プラスチックフィルム3としては、巻取り状態から繰り出して帯状で印刷、加工を行えるものであればよく、一般的に軟包装材料の印刷原反を用いることができる。例えば、二軸延伸ポリエチレンテレフタレートフィルム、二軸延伸ポリプロピレンフィルム、二軸延伸ポリアミドフィルム等が代表的であり、その他のフィルムとして、ポリ乳酸フィルム、未延伸ポリプロピレンフィルム、ポリカーボネートフィルム、ポリスチレンフィルム、等や、各種樹脂の共押し出しフィルム、マット調フィルム等を用いることができる。

尚、透明プラスチックフィルムとして生分解性フィルムを用いることにより、環境負荷を低減することができる。特に、ポリ乳酸フィルムは印刷、貼り合わせ等の機械適性が良好なため、好適である。また、これらフィルムは単層、または、複層のフィルムを用いることができる。

尚、一般的なプラスチックフィルムには、インキ等の接着性を高めるため印刷面(片面)にコロナ放電処理が施してあるが、両面印刷する場合には両面コロナ放電処理フィルムを使用するか、片面コロナ放電処理フィルムの未処理面への印刷直前に、印刷機内でコロナ放電処理を施すか、または、未処理面でも接着性が良いインキを使用する等の対応をすると良い。

また、透明プラスチックフィルムへの表面印刷層10、及び裏面印刷層9の印刷は、グラビア印刷、フレキソ印刷、活版印刷等、従来からプラスチックフィルムへの印刷に用いられている方法をそのまま用いることができる。なお、透明プラスチックフィルムへの印刷は、生産性に優れる点で、巻き取りから巻き出した帯状フィルムに印刷するのが好ましく、従って、上記各種印刷方式による印刷は輪転印刷機を用いるのが好ましい。

また、表面印刷層では、表面印刷層であるが故に表現可能な意匠、例えば、マット調、高光沢、エンボス調等を表現できる。また、表面印刷層では、表面であるが故に機能する機能性、例えば、埃付着防止のための静電気防止性、非加熱圧着のためのコールドシール性、屋外使用のための撥水性、糊貼りのための易接着性、汚れ防止のための離型性、水蒸気滅菌の温度やエチレンオキサイドガスに反応して変色する滅菌インジケーター機能、その他、滑り性、難滑性等の機能を付与することができる。

なお、これらの意匠や機能は、複数の意匠性や機能性、例えば、易接着性と離型性、撥水性と導電性等を同時に発現させることもできる。このため、段ボールシートの意匠性、機能性が顕著に向上する。

後述図7等を参照した説明の様に、表面印刷層として、白インキ層上に黒インキ層を積層して、レーザー印刷用表示部11を設けることができる。レーザー印刷用表示部11にレーザーを照射して表面の黒色インキ層を除去することで、レーザー印刷する。レーザ印刷用表示部は、レーザ印刷された表示の白黒が明確なのが好ましい。この為には、レーザ印刷用表示部の印刷は、オフセット印刷よりはグラビア印刷の方が、特に白を濃くできる点で、好ましい。したがって、レーザ印刷用表示部を含む表面印刷層と裏面印刷層とを見当を合わせて形成するときは、グラビア印刷による両面印刷で形成するのが好ましい。

巻き取り可能な帯状フィルムの状態の透明プラスチックフィルムと紙層との積層には、一般的に軟包装材料の貼り合わせに用いられる、ドライラミネーション法や、押し出しラミネーション法が適している。この為、これら両層の積層に用いる接着層4としては、例えば、ウレタン樹脂、ポリエチレン樹脂等の各種オレフィン系樹脂、各種酸変性ポリオレフィン樹脂等を用いることができる。

紙層5としては、中芯7との貼り合わせにウエットラミネーション法を用いることが多いことから、レーヨン紙、障子紙等の和紙、未晒クラフト紙、上質紙等の洋紙を問わず、紙であれば良い。また、紙層5としては、ウエットラミネート可能であれば、パルプ分を含まない不織布を用いても良い。紙の坪量としては30〜100g/m2ものを用いると、中芯のフルートが透けて見え難く、好ましい。但し、中芯のフルートを見せたい場合、見えても良い場合、印刷インキで透明プラスチックフィルムに遮光性を付与する場合等があるため、坪量が30g/m2未満の紙でも用いる場合もある。また、段ボールシートの腰を上げる、中芯が見えないようにする、または、中芯のフルートとの貼り合わせによる表面の凹凸を無くしたい等の理由により、坪量が100g/m2を越える紙を使用する場合もあるため、紙の坪量は特に限定されるものではない。

なお、透明プラスチックフィルム3と、中芯7と貼り合わせる紙層5との間の任意の位置(通常は透明プラスチックフィルム3に形成済みの裏面印刷層9と紙層5との間となる)となる様にに、他のフィルム、金属箔、紙等を貼り合わせ、中間層6を設けることができる。

中間層6は、積層ライナーの物理的強度向上や、中芯のフルートの隠蔽等を目的として、適宜設ける層である。この様に、中間層6の役割は、中芯が透けて見えないようにするための遮光性、突き刺し強度等の物理的強度向上、段ボールシートの腰の向上等、一般的なものから、吸水性樹脂、乾燥剤、消臭剤等を練り込んだフィルムを使用して段ボールシートに特殊機能を付与する等、特に制限は無い。

例えば、中間層6として、前記透明プラスチックフィルムで列記した各種フィルムやその他のフィルムを用いて積層ライナーの物理的強度を向上させ、また、金属箔や金属蒸着フィルムを用いて中芯のフルートを隠蔽する。また、これらフィルムは単層、または、複層のフィルムを用いることができる。

中芯7、および、段ボールシートの片方(通常は裏面側)に積層ライナーを用いない場合に用いるライナー8は、通常の段ボールシート用の公知の材料を用いれば良い。また、これらには、必要に応じて撥水性、吸湿性、その他の機能性を有するものを使用しても構わない。

また、中芯のサイズも、一般的に用いられるAフルート、Bフルート、Cフルート、Eフルート、Fフルート、及び、Gフルートその他を用いることができ、これらの中芯を組み合せたWフルート等、特殊な中芯も利用できる。

また、裏面印刷層9で形成する内容は、更に必要に応じて、透明プラスチックフィルムを介しても機能が発現し、かつ、表面印刷層(同図では10aとして表示)として形成すると脱落したり、汚れたり、濡れたりして機能性が損なわれる恐れがあるもの、例えば示温インキによる温度表示機能、帯電防止剤による帯電防止機能等の機能性インキを用いて形成される機能(層)もあり得る。

この様にすることで、高生産性、高機能性、高意匠性を付与できる。

このように、大量に製造せざるを得ない巻取り状(帯状)フィルム製造工程と、少量生産可能な枚葉シート製造工程とを組み合わせることにより、内容量違い、成分違い、品名違い等、複数種類の内容物に共通の、デザインや会社名等の印刷を透明プラスチックフィルムに施しておき、複数の内容物に固有の情報はそれぞれ枚葉印刷で印刷しておけば、内容物に応じた段ボール箱などの容器を、必要な時に必要な量だけ製造することができるので、無駄の削減と、生産効率の向上を図ることができる。

また、特に図示しないが、従来の裏面印刷層のみの積層ライナーを用いた段ボールシートでも、同様にして枚葉印刷により見当合わせ追い刷りすることで、表面印刷層を形成することができる。

前記図5で説明した様に、透明プラスチックフィルム3には両面印刷で施した裏面印刷層及び表面印刷層は数種類の製品に共通の内容が表示されている。そして、枚葉化後の段ボールシートに枚葉印刷機で、個々の製品ごとに異なる情報、例えば、品番、呼称、JANコード等の内容物固有の表示情報12を、枚葉印刷見当合わせ追い刷りで印刷形成した表面印刷層10bによって表現する。この様にすることで、少量生産は不得意だが、意匠性や耐摩擦性に優れ、かつ、各種機能性インキを用いた印刷が可能な輪転印刷方式と、少量生産可能な枚葉印刷方式とを組み合わせ、必要なときに必要なだけ製造することができ、資源やエネルギーの無駄のみならず、在庫による資源の無駄も低減することができる。

本発明による段ボール箱は、上記した様な段ボールシートを用いて作製した段ボール箱である。また、その段ボール箱の表面には、つまり通常は表側の積層ライナーの表面には、更に追加の印刷が施されていても良い。

尚、前記枚葉段ボールシートは、通常の段ボール箱製造工程に投入可能であり、Gフルート等中芯の畝が小さい場合はコートボールの製造ラインに投入することもできる。

本発明による段ボールシートの製造方法は、上記した様な段ボールシートを製造する際に、積層ライナー中の透明プラスチックフィルムに形成する表面印刷層について、特に追い刷りを利用したその形成時期と、印刷方式、特に裏面印刷層の印刷方式との組み合わせに特徴を有する。これによって、少量生産にも適し且つ無駄を削減できる製造方法が可能となる。

本発明による段ボールシート1は、図1で例示した様に、透明プラスチックフィルム3の表側にも印刷層として表面印刷層10を有するが、この表面印刷層10を、段ボールシート1に貼り合せる前の積層ライナー2単体の状態で、表裏見当合わせされた表面印刷層10を印刷形成しておくのが、第1の形態である。

表面印刷層10を印刷するとき、表面印刷層10と裏面印刷層9とは、所定の相互の位置関係となる様に、輪転印刷機によって表裏の見当を合せた両面印刷で形成する。

また、両面印刷時の印刷方式としては、印刷品質、意匠性、生産性などに優れる点で、グラビア印刷、或いはフレキソ印刷が好ましい。

しかしながら、両面印刷を施したフィルムは、別の各種フィルムや紙とラミネートされ、袋体やプラスチック容器の蓋材等、いわゆる軟包装分野では用いられているが、本発明の様に、紙箱等、紙器分野での利用は殆んど用いられていない。

第2の形態では、積層ライナー単体の状態では少なくとも裏面印刷層を輪転印刷機で形成した積層ライナーを用いて段ボールシートを作製し、更にこれを断裁して枚葉の段ボールシートを作製した後に、この枚葉の段ボールシートに対して、表面印刷層を枚葉印刷機で見当合わせして追い刷りにより印刷形成する形態である。

また、枚葉印刷機では、少量印刷が可能であることから、表面印刷層で形成する内容は、前記段ボールシートの欄で述べた様に、少量生産でしか対応できない様な情報、例えば、段ボールシートにより包装され得る内容物固有の表示情報(固定情報や可変情報)が好ましい。

なお、積層ライナーの製造に於いて、透明プラスチックフィルムと紙層との積層は、軟包装材料の貼り合わせ方法として、巻取りの状態から帯状フィルムを巻き出して効率よく製造することができる点で、ドライラミネーション法、接着層の溶融樹脂を押し出して他の他の層と貼り合わす押し出しラミネーション法が好ましい。

なお、積層ライナーも含めて表裏のライナーと中芯との貼り合わせは、積層ライナーも貼り合わせ面は紙層としてあるので、従来の段ボールシート製造と同様でよい。例えば、積層ライナーも含めた表裏のライナーと、中芯とを接着剤により貼り合わせ、加熱工程により接着剤を固化乾燥させて貼り合せる。この接着剤には、通常、澱粉糊などの水系接着剤が使用される。

本発明は、上記した形態例、及び下記実施例に限定されるものではない。

例えば、図3等では、機能性インキを用いて形成する機能層について、両面印刷で形成する形態として説明したが、該機能層をパターン状に且つ表裏の見当を合わせて形成する必要がないのであれば、パターン状に形成する場合も含めて、必ずしも両面印刷で形成しなくても良く、表裏別々の機械で形成しても良い。

また、追い刷りは枚葉印刷を主体に述べてきたが、インクジェットプリント、サーマルプリント等の無版印刷方式によっても良い。なお、レーザ印刷も追い刷りの一種と捉えることができる。また、これらの無版印刷は、有版印刷として説明した枚葉印刷機や輪転印刷機による印刷と併用しても良い。

また、本発明の段ボールシートは、両面段ボールシートを前提としたものであったが、本発明で用いる積層ライナーの高意匠性及び高機能性、少量生産適性等の各種利点は、片面段ボールシートにおいても発揮され得る。

透明プラスチックフイルムとして厚み15μmの両面コロナ処理二軸延伸ポリアミドフィルムの片面に、裏刷り形式で文字及び絵柄印刷した裏面印刷層を、残りの片面に段ボール箱のブランクの形で且つ糊代部を除いた形状での帯電防止剤のベタ印刷の表面印刷層を、グラビア輪転印刷機を用いた両面見当合わせ印刷により施した。

そして、上記文字及び絵柄印刷の側にアンカーコート剤を塗布しつつ、溶融低密度ポリエチレン樹脂(接着層)を用いて押し出しラミネーション(サンドイッチラミネーション)により、坪量90g/m2のポリプロピレン・パルプ混抄湿式不織布(紙層)を積層して、積層ライナーを作成した。

次にAフルートのコルゲーター(段ボールシート製造装置)に上記の積層ライナーをセットし、通常の紙からなる内面ライナーと中芯と上記積層ライナーとを貼合し、断裁して枚葉段ボールシートを得た。当該枚葉段ボールシートから、通常の段ボール箱のブランクを抜き、サック貼りを施した後、積層ライナーを表側にした段ボール箱を組み立てた。

透明プラスチックフイルムとして厚み20μmの両面コロナ処理二軸延伸ポリプロピレンフィルムの片面に、裏刷り形式で文字及び絵柄印刷による裏面印刷層を、グラビア輪転印刷機を用いて印刷した。

そして、上記文字及び絵柄印刷面に、ポリエステル・イソシアネート型で2液硬化型の接着剤層(接着層)を5μmの厚みで設けて、坪量45g/m2のレーヨン紙(紙層)とをドライラミネーションして、積層ライナーを作成した。

次にGフルートのコルゲーターに上記の積層ライナーをセットし、通常の紙からなる内面ライナーと中芯と上記積層ライナーとを貼合し、断裁して枚葉段ボールシートを得た。次いで、当該枚葉段ボールシートの前記ポリプロピレンフィルム面に、枚葉オフセット印刷機を用いて、内容物の製品単位での固有の情報(固定情報)として、商品名、製造者等の表示事項、および、JANコードの印刷を施して表面印刷層を形成した。

その結果、1種類のデザインで作成した表面が透明プラスチックフィルムからなる積層ライナーを用いた枚葉段ボールシートに、異なる製品の情報を追い刷りできることが実証できた。

透明プラスチックフイルムとして厚み12μmの両面コロナ処理二軸延伸ポリエチレンテレフタレートフィルムの片面に、裏刷り形式で文字及び絵柄印刷による裏面印刷層を、残りの片面に白ベタで29mm×24mmの矩形と該白ベタの矩形を覆うような黒ベタで30mm×25mmの矩形とからなるレーザ印刷用表示部の表面印刷層の印刷を、グラビア輪転印刷機を用いた両面見当合わせ印刷により施した。

そして、上記文字及び絵柄印刷面にポリエステル・イソシアネート型の2液硬化型の接着剤層(接着層)を5μmの厚みで設けて、坪量70g/m2のレーヨン雲龍紙(紙層)とをドライラミネーションして、積層ライナーを作成した。

次にGフルートのコルゲーターに上記の積層ライナーをセットし、通常の紙からなる内面ライナーと中芯と上記積層ライナーとを貼合し、断裁して枚葉段ボールシートを得た。当該枚葉段ボールシートから、外寸、幅150mm、長さ150mm、高さ80mmのサック箱のブランクを抜き、サック貼りを施した後、前記レーザ印刷用表示部の黒ベタの矩形面にレーザー印刷によりモジュール幅0.25mmのGS1 DataBar Limited CC−Aで、内容物に固有の情報で1乃至複数の箱単位で可変となり得る可変情報である、製品コード、製造年月日、使用期限年月日、6桁の製造番号を印刷した後、段ボール箱を組み立てた。

実施例3で作成した枚葉段ボールシートのポリエチレンテレフタレートフィルム面に、さらに、枚葉オフセット印刷機を用いて、製品単位で異なる内容物に固有の情報である、商品名、製造者等の表示事項、および、JANコードの印刷を施して、追加の表面印刷層を形成した。

次に、当該枚葉段ボールシートから、外寸、幅150mm、長さ150mm、高さ80mmのサック箱のブランクを抜き、サック貼りを施した後、前記レーザ印刷用表示部の黒ベタの矩形面にレーザー印刷によりモジュール幅0.25mmのGS1 DataBar Limited CC−Aで、箱単位で可変となり得る内容物に固有の情報である、製品コード、製造年月日、使用期限年月日、6桁の製造番号を印刷した後、段ボール箱を組み立てた。

2 積層ライナー

3 透明プラスチックフィルム

4 接着層

5 紙層

6 中間層

7 中芯

8 ライナー

9 裏面印刷層

10 表面印刷層

10a 両面印刷された表面印刷層

10b 枚葉印刷で見当合わせ追い刷りされた表面印刷層

11 レーザー印刷用表示部

12 内容物に固有の情報

13 断裁位置

14 光電管マーク

20 段ボール箱

82 従来の裏面印刷のみの積層ライナー

Claims (16)

- ライナーを中芯の両面に貼り合わせた段ボールシートにおいて、

該ライナーの少なくとも片方が、表面から透明プラスチックフィルム、接着層、紙層を有し、かつ、該透明プラスチックフィルムに裏面印刷層と共に表面にも表面印刷層が形成されている積層ライナーからなることを特徴とする、段ボールシート。 - 表面印刷層と裏面印刷層とが相互の見当を合わせて形成されていることを特徴とする、請求項1記載の段ボールシート。

- 表面印刷層及び裏面印刷層が、任意のパターンを、段ボールシートを枚葉シートに断裁する時の断裁間隔に対応して形成されたものであることを特徴とする、請求項1又は2記載の段ボールシート。

- 表面印刷層が、当該段ボールシートにより包装される内容物固有の表示情報を含むことを特徴とする、請求項1〜3のいずれか1項に記載の段ボールシート。

- 表面印刷層が、白色インキ層の表面に黒色インキ層を形成したレーザー印刷用表示部を含むことを特徴とする、請求項1〜4のいずれか1項に記載の段ボールシート。

- レーザー印刷表示部にレーザー印刷が施されていることを特徴とする、請求項5記載の段ボールシート。

- 透明プラスチックフィルムとして生分解性フィルムを用いたことを特徴とする、請求項1〜6のいずれか1項に記載の段ボールシート。

- 生分解性フィルムがポリ乳酸フィルムであることを特徴とする、請求項7記載の段ボールシート。

- 請求項1〜8のいずれか1項に記載の段ボールシートで作成したことを特徴とする、段ボール箱。

- 請求項5記載の段ボールシートで作成した段ボール箱であって、更に、そのレーザー印刷用表示部に、レーザー印刷が施されていることを特徴とする、段ボール箱。

- ライナーを中芯の両面に貼り合わせた段ボールシートの製造方法において、

該ライナーの少なくとも片方に、表面から透明プラスチックフィルム、接着層、紙層を有し、かつ、前記透明プラスチックフィルムに裏面印刷層と共に表面にも表面印刷層が形成され、更に表面印刷層と裏面印刷層とが相互の見当を合わせて形成された積層ライナーを用いる製造方法であって、

該積層ライナーにおける表面印刷層と裏面印刷層とを、透明プラスチックフィルムへの輪転印刷機による表裏の見当合わせをした両面印刷によって形成することを特徴とする、段ボールシートの製造方法。 - ライナーを中芯の両面に貼り合わせた段ボールシートの製造方法において、

該ライナーの少なくとも片方が、表面から透明プラスチックフィルム、接着層、紙層を有し、かつ、前記透明プラスチックフィルムに裏面印刷層と共に表面にも表面印刷層が形成され、更に表面印刷層と裏面印刷層とが相互の見当を合わせて形成された積層ライナーとなっている段ボールシートの製造方法であって、

前記透明プラスチックフィルムに、裏面印刷層のみの片面印刷、或いは裏面印刷層と表面印刷層の両面印刷を、輪転印刷機によって形成して作製した積層ライナーを用いて、該積層ライナーを含むライナーを中芯の両面に貼り合わせて段ボールシートを製造した後、

当該段ボールシートを枚葉化した枚葉シートに対して、該積層ライナーの透明プラスチックフィルムの表面に表面印刷層を、枚葉印刷機による見当合わせ印刷で追い刷りして形成することを特徴とする、段ボールシートの製造方法。 - 透明プラスチックフィルムへの両面印刷が、グラビア印刷、または、フレキソ印刷であることを特徴とする、請求項11又は12記載の段ボールシートの製造方法。

- 枚葉シートとなった段ボールシートの前記透明プラスチックの表面に、当該段ボールシートにより包装される内容物固有の表示情報を追い刷りすることを特徴とする、請求項11〜13のいずれか1項に記載の段ボールシートの製造方法。

- 積層ライナーにおける透明プラスチックフィルムと紙層との接着層による積層が、ドライラミネーション法、または、押し出しラミネーション法のいずれかであることを特徴とする、請求項11〜14のいずれか1項に記載の段ボールシートの製造方法。

- 積層ライナーと中芯とを接着剤により貼り合わせ、加熱工程により固化乾燥させて貼り合せることを特徴とする、請求項11〜15のいずれか1項に記載の段ボールシートの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010164533A JP5488291B2 (ja) | 2010-07-22 | 2010-07-22 | 段ボールシート、その製造方法、及び段ボール箱 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010164533A JP5488291B2 (ja) | 2010-07-22 | 2010-07-22 | 段ボールシート、その製造方法、及び段ボール箱 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012024999A JP2012024999A (ja) | 2012-02-09 |

| JP5488291B2 true JP5488291B2 (ja) | 2014-05-14 |

Family

ID=45778539

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010164533A Expired - Fee Related JP5488291B2 (ja) | 2010-07-22 | 2010-07-22 | 段ボールシート、その製造方法、及び段ボール箱 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5488291B2 (ja) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101485855B1 (ko) * | 2014-08-08 | 2015-01-26 | (주)아주프라텍 | 인쇄 패턴을 구비하는 플라스틱 골판지 및 이의 제조 방법 |

| KR101518219B1 (ko) * | 2014-09-29 | 2015-05-15 | 대양패키지 주식회사 | 포장박스 전개판의 제조방법 및 그 제조방법에 의해 제조되는 포장박스 전개판 |

| WO2016072098A1 (ja) * | 2014-11-05 | 2016-05-12 | 凸版印刷株式会社 | 紙基材の印刷方法及び紙基材の製造装置 |

| JP6492549B2 (ja) * | 2014-11-05 | 2019-04-03 | 凸版印刷株式会社 | 紙基材の印刷方法及び紙基材の印刷装置 |

| JP6492550B2 (ja) * | 2014-11-05 | 2019-04-03 | 凸版印刷株式会社 | 紙器の製造装置 |

| WO2016072097A1 (ja) * | 2014-11-05 | 2016-05-12 | 凸版印刷株式会社 | 紙器、紙器の製造方法、および紙器の製造装置 |

| JP2016132097A (ja) * | 2015-01-15 | 2016-07-25 | レンゴー株式会社 | カラー印刷段ボールシートの製造方法 |

| JP2018202831A (ja) * | 2017-06-09 | 2018-12-27 | 大阪シーリング印刷株式会社 | レーザー処理装置及び包装材 |

| DE102017216717A1 (de) * | 2017-09-21 | 2019-03-21 | Bhs Corrugated Maschinen- Und Anlagenbau Gmbh | Wellpappe-Anlage |

-

2010

- 2010-07-22 JP JP2010164533A patent/JP5488291B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012024999A (ja) | 2012-02-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5488291B2 (ja) | 段ボールシート、その製造方法、及び段ボール箱 | |

| EP1993846B1 (en) | Multisided thermal media combinations | |

| RU2017103302A (ru) | Способ изготовления многослойного упаковочного материала и многослойный упаковочный материал | |

| JP5724472B2 (ja) | 積層体 | |

| JP4828470B2 (ja) | 筒状フィルム | |

| JP5939294B2 (ja) | 積層体 | |

| JP5589626B2 (ja) | インモールドラベル、インモールド成形品、及びインモールドラベルの製造方法 | |

| JP6752673B2 (ja) | 多層ラベル連続体の製造方法、及びラベル付き容器 | |

| US8147641B1 (en) | Integrated shipping label and packing list form | |

| US7479199B2 (en) | Method of making a paperback rider instantly redeemable coupon | |

| JP2006305857A (ja) | 籤及びその製造方法並びに製造装置 | |

| JP3878638B2 (ja) | 包装用フィルムの製造方法 | |

| JP2005153978A (ja) | ホログラム入り包装材料及びその製造方法 | |

| JP2002205731A (ja) | 不織布素材で被覆された箱 | |

| JP4764120B2 (ja) | 熱収縮性積層フィルムの印刷方法、及び熱収縮性積層フィルム、及び熱収縮性筒状ラベル | |

| KR100578505B1 (ko) | 새로운 구조의 포장지, 그의 제조방법 및 그것을 사용한포장재 | |

| JP6252620B2 (ja) | 包装体及びその製造方法 | |

| JP2009120256A (ja) | キャリングバッグ | |

| US11660833B1 (en) | Duplex liners and methods of making and using same | |

| JP2004196409A (ja) | 防湿カートン | |

| CN206750517U (zh) | 一种新型文件包装封 | |

| JP5691340B2 (ja) | 耐水性装飾カートンの製造方法 | |

| WO2005007399A1 (fr) | Papier carton composite a impression couleur pour carton d'emballage et procede de realisation | |

| JP7218099B2 (ja) | 内面不織布の箱及びその製造方法 | |

| KR200318709Y1 (ko) | 새로운 구조의 포장지, 그의 제조방법 및 그것을 사용한포장재 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20130524 |

|

| RD01 | Notification of change of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7421 Effective date: 20130823 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20140123 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20140128 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140210 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5488291 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |