JP5339342B2 - 表示装置の修正方法およびその装置 - Google Patents

表示装置の修正方法およびその装置 Download PDFInfo

- Publication number

- JP5339342B2 JP5339342B2 JP2008247112A JP2008247112A JP5339342B2 JP 5339342 B2 JP5339342 B2 JP 5339342B2 JP 2008247112 A JP2008247112 A JP 2008247112A JP 2008247112 A JP2008247112 A JP 2008247112A JP 5339342 B2 JP5339342 B2 JP 5339342B2

- Authority

- JP

- Japan

- Prior art keywords

- plasma

- gas

- defect

- display device

- substrate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Description

前記パターン欠陥の領域に局所的なプラズマの照射によって前記パターン欠陥を修正するプラズマ照射手段を備え、

前記プラズマ照射手段は、

その内部でプラズマを生成するプラズマ生成用細管と、

前記プラズマ生成用細管内に第1のガスを供給する第1のガス供給部と、

開口部を有し、当該開口部の対面側から前記プラズマ生成用細管の一端が挿入されるプラズマ反応部と、

前記プラズマ反応部内に第2のガスを供給する第2のガス供給部とを備えたことを特徴とする。

前記パターン欠陥の情報を検査装置から受信し、前記パターン欠陥の欠陥を認識・分類する観察機構を備えてなることを特徴とする。

前記マスクは前記プラズマ生成細管と基板の間に配置され、第2のガス供給部は、前記マスクと基板との間に配置されることを特徴とする。

(5)本発明の表示装置の修正装置は、(4)において、前記マスクは、絶縁体であることを特徴とする。

(7)本発明の表示装置の修正装置は、(3)、(6)のいずれかにおいて、前記ガスの物理量は、少なくとも、流量、流速、ガス種、電離度のいずれかであることを特徴とする。

プラズマ生成用細管に第1のガスを供給してプラズマを生成させ、

発生させたプラズマを、プラズマ反応部内に挿入された前記プラズマ生成用細管の一端から射出し、

前記プラズマ反応部内に第2のガスを供給し、

前記射出されたプラズマによって反応性の前記第2のガスを分解し、前記プラズマ反応部の開口部側に配置された表示装置の前記パターン欠陥を修正することを特徴とする。

前記プラズマ生成用細管の他方の端部と基板との間に配置したマスクを通してプラズマジェットを微細化し、

前記第1のガス供給部から供給されるガスの物理量により、第2のガス供給部から供給された反応性ガスを分解させ、前記基板上の電子回路パターンのパターン欠陥を修正することを特徴とする。

前記パターン欠陥の領域に局所的なプラズマの照射によって前記パターン欠陥を修正するプラズマ照射手段を備え、

前記プラズマ照射手段は、

その内部でプラズマを生成するプラズマ生成用細管と、

前記プラズマ生成用細管内に第1のガスを供給する第1のガス供給部と、

開口部を有し、当該開口部の対面側から前記プラズマ生成用細管の一端が挿入されるプラズマ反応部と、

前記プラズマ反応部内に設けられ、前記プラズマ生成用細管から照射されるプラズマジェットを細径化するマスクとを備えたことことを特徴とする。

プラズマ生成用細管に第1のガスを供給してプラズマを生成させ、

発生させたプラズマを、プラズマ反応部内に挿入された前記プラズマ生成用細管の一端から射出し、

前記プラズマ反応部内のマスクによって、前記プラズマ生成用細管の一端から射出されたプラズマジェットを細径化し、

前記細径化されたプラズマジェットを表示装置に照射して前記パターン欠陥を修正することを特徴とする。

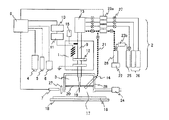

図1は、本発明の第1の実施例である液晶表示装置の修正に用いる装置(以下、修正装置と称する場合がある)の概略図である。

次に、本発明の第2の実施例として、上記した修正装置を用いた液晶表示装置の欠陥修正の方法について説明する。

まず、欠陥種弁別工程505において、配線間の短絡欠陥である欠陥種A506が検出された場合、図1に示した修正装置における第1のガス供給部13からArガスをプラズマ生成用細管9に供給する。また、高周波電源10から高周波電力を電極12に印加して、プラズマジェット19を生成する。このプラズマジェット19を欠陥種A506に照射し、配線間の余分な領域を除去する。この場合、第2のガス供給部である配管14から配線材料をエッチング可能なガスを適宜選択して欠陥種A508近傍に供給し、余分な配線をエッチング除去するようにしてもよい。

次に、欠陥種弁別工程505において、配線や絶縁膜などの積層膜の間に混入した異物(欠陥種B)が検出された場合の修正方法について説明する。ここでは、TFT基板16のゲート配線上に異物(凸状欠陥)が存在した例を示す。凸状欠陥は、配線膜を形成する際、例えばスパッタリングによる金属薄膜の溶融物が付着するスプラッシュ欠陥や、成膜時の異物混入などにより発生する。この凸状欠陥の高さが大きい場合にはその上に形成したゲート絶縁膜や保護膜を突き抜けてカラーフィルタ基板に形成された透明対向電極に接触し、上下電極間ショートや液晶ギャップ不良による表示特性不良を引き起こす。

上記の欠陥種Bの修正507において、配線上に存在していた凸状欠陥を修正した場合、配線そのものが欠落している可能性が高い。この欠陥修正に対しては、ここで説明する欠陥種Cの修正509を継続処理する。

本発明の第3の実施例は、上記修正装置に、接触マスクとなるレジストなどの樹脂系材料を塗布する塗布機構と、数μmの微細加工と数百μmの広範囲をレーザ照射できる機構を有しているレーザ加工装置を備えた、修正装置による欠陥部の正常化処理である。

Claims (7)

- 基板の表面にパターン欠陥を有する電子回路パターンが形成された表示装置の前記パターン欠陥を修正する修正装置であって、

前記パターン欠陥の情報を検査装置から受信し、前記パターン欠陥の欠陥を認識・分類する観察機構と、

前記パターン欠陥の領域に局所的なプラズマの照射によって前記パターン欠陥を修正するプラズマ照射手段と、を備え、

前記プラズマ照射手段は、

その内部でプラズマを生成するプラズマ生成用細管と、

前記プラズマ生成用細管内に第1のガスを供給する第1のガス供給部と、

開放部を有し、当該開放部の対面側から前記プラズマ生成用細管の一端が挿入されるプラズマ反応部と、

前記プラズマ反応部内に第2のガスを供給する第2のガス供給部と、を備え、

前記開放部に前記表示装置を保持して移動可能なステージ機構が配置され、

前記プラズマ反応部にプラズマジェットを細径化するマスクが具備され、

前記マスクは前記プラズマ生成細管と基板の間に配置されることを特徴とする表示装置の修正装置。 - 前記第1のガス供給部から供給されるガスの物理量により、第2のガス供給部から供給された反応性ガスを分解させることを特徴とする請求項1に記載の表示装置の修正装置。

- 第2のガス供給部は、前記マスクと基板との間に配置されることを特徴とする請求項1に記載の表示装置の修正装置。

- 前記マスクは、絶縁体であることを特徴とする請求項3に記載の表示装置の修正装置。

- 前記第1のガス供給部から供給されるガスの物理量により、被加工物の温度を制御することを特徴とする請求項1に記載の表示装置の修正装置。

- 前記ガスの物理量は、少なくとも、流量、流速、ガス種、電離度のいずれかであることを特徴とする請求項2、5のいずれかに記載の表示装置の修正装置。

- 基板の表面にパターン欠陥を有する電子回路パターンが形成された表示装置の前記パターン欠陥を修正する修正方法であって、

前記パターン欠陥の情報を検査装置から受信し、受信した情報に基づいて前記パターン欠陥の欠陥を認識・分類し、

プラズマ生成用細管に第1のガスを供給してその内部でプラズマを生成させ、

発生させたプラズマを、プラズマ反応部内に挿入された前記プラズマ生成用細管の一端から射出し、

前記プラズマ反応部内のマスクによって、前記プラズマ生成用細管の一端から射出されたプラズマジェットを細径化し、

前記プラズマ反応部内に第2のガスを供給し、

前記細径化されたプラズマジェットを、前記プラズマ反応部の開放部に配置されたステージ機構に保持される表示装置に照射して前記パターン欠陥を修正することを特徴とする表示装置の修正方法。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008247112A JP5339342B2 (ja) | 2008-09-26 | 2008-09-26 | 表示装置の修正方法およびその装置 |

| US12/507,826 US9063356B2 (en) | 2008-09-05 | 2009-07-23 | Method for repairing display device and apparatus for same |

| CN2009101616448A CN101667527B (zh) | 2008-09-05 | 2009-07-24 | 显示装置的修正方法及其装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008247112A JP5339342B2 (ja) | 2008-09-26 | 2008-09-26 | 表示装置の修正方法およびその装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2010078899A JP2010078899A (ja) | 2010-04-08 |

| JP2010078899A5 JP2010078899A5 (ja) | 2011-04-14 |

| JP5339342B2 true JP5339342B2 (ja) | 2013-11-13 |

Family

ID=42209429

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008247112A Active JP5339342B2 (ja) | 2008-09-05 | 2008-09-26 | 表示装置の修正方法およびその装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5339342B2 (ja) |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0866652A (ja) * | 1994-06-22 | 1996-03-12 | Hitachi Ltd | 液体材料微量供給装置とそれを使用するパターン修正方法 |

| JP2000096248A (ja) * | 1998-09-22 | 2000-04-04 | Komatsu Ltd | 表面処理装置および表面処理方法 |

| US6660177B2 (en) * | 2001-11-07 | 2003-12-09 | Rapt Industries Inc. | Apparatus and method for reactive atom plasma processing for material deposition |

| US7323080B2 (en) * | 2004-05-04 | 2008-01-29 | Semes Co., Ltd. | Apparatus for treating substrate |

| JP4688525B2 (ja) * | 2004-09-27 | 2011-05-25 | 株式会社 日立ディスプレイズ | パターン修正装置および表示装置の製造方法 |

| JP2010059509A (ja) * | 2008-09-05 | 2010-03-18 | Hitachi Displays Ltd | 成膜または表面処理装置および方法 |

-

2008

- 2008-09-26 JP JP2008247112A patent/JP5339342B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2010078899A (ja) | 2010-04-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US9063356B2 (en) | Method for repairing display device and apparatus for same | |

| KR100213603B1 (ko) | 전자회로기판의 배선수정방법 및 그 장치와 전자회로기판 | |

| US8035058B2 (en) | Apparatus for repairing circuit pattern and method for manufacturing display apparatus using the same | |

| US5386430A (en) | Excimer laser processing method and apparatus | |

| US20140062521A1 (en) | Wiring defect inspecting method, wiring defect inspecting apparatus, and method for manufacturing semiconductor substrate | |

| JP2006323032A (ja) | フラットパネルディスプレイディバイスの欠陥画素リペア装置及びその欠陥画素リペア方法 | |

| CN101667527B (zh) | 显示装置的修正方法及其装置 | |

| JP2008216958A (ja) | 絶縁体からなるマザー基板(絶縁マザー基板)にアラインマークを形成することを含む液晶表示装置の製造方法。 | |

| TW201820415A (zh) | 雷射退火裝置、附有結晶化膜的基板的檢查方法以及半導體裝置的製造方法 | |

| JP2010276767A (ja) | 電子回路パターンの欠陥修正方法およびその装置 | |

| JPH10177844A (ja) | 平面ディスプレイパネルの製造方法およびプラズマディスプレイパネルの製造方法 | |

| JP2007003352A (ja) | ポリシリコン膜の結晶状態検査装置、これを用いたポリシリコン膜の結晶状態検査方法及び薄膜トランジスタの製造システム | |

| JP2009170237A (ja) | 局所プラズマ処理装置及び処理方法 | |

| JP5339342B2 (ja) | 表示装置の修正方法およびその装置 | |

| JP3414024B2 (ja) | 電子回路基板の配線修正方法 | |

| JP2011154951A (ja) | プラズマ処理装置およびプラズマ処理方法 | |

| JP3397481B2 (ja) | 配線の断線修正方法 | |

| JP3761615B2 (ja) | 電子回路基板の配線修正方法およびその装置 | |

| JP2005300940A (ja) | 基板リペア方法並びにリペア装置及びこれを用いてリペアされた基板 | |

| JP2007163822A (ja) | 電子回路基板のパターン修正装置および修正方法 | |

| JPH1074734A (ja) | プラズマ処理装置と半導体装置の製造方法 | |

| KR20190119426A (ko) | 증착 장치 및 방법 | |

| JP3444015B2 (ja) | 電子回路基板上への液体材料の局所供給方法及びその装置 | |

| JPH08222565A (ja) | 電子回路基板の金属膜形成方法及びその装置並びにその配線修正方法 | |

| JP2017135318A (ja) | 配線基板の配線修正装置、配線基板の製造方法、配線基板、および表示装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20110218 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20110218 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110225 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110225 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20120330 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20120417 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130212 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130412 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130507 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130723 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130731 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5339342 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313117 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |