JP5259302B2 - 擬似接着ラベルの製造方法 - Google Patents

擬似接着ラベルの製造方法 Download PDFInfo

- Publication number

- JP5259302B2 JP5259302B2 JP2008214428A JP2008214428A JP5259302B2 JP 5259302 B2 JP5259302 B2 JP 5259302B2 JP 2008214428 A JP2008214428 A JP 2008214428A JP 2008214428 A JP2008214428 A JP 2008214428A JP 5259302 B2 JP5259302 B2 JP 5259302B2

- Authority

- JP

- Japan

- Prior art keywords

- pseudo

- pressure

- adhesive label

- layer

- bonding layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000000853 adhesive Substances 0.000 title claims description 72

- 238000004519 manufacturing process Methods 0.000 title claims description 16

- 239000010410 layer Substances 0.000 claims description 127

- 239000000463 material Substances 0.000 claims description 35

- 239000000123 paper Substances 0.000 claims description 33

- 238000005520 cutting process Methods 0.000 claims description 31

- 238000003825 pressing Methods 0.000 claims description 21

- 239000000758 substrate Substances 0.000 claims description 19

- 230000001070 adhesive effect Effects 0.000 claims description 18

- 238000002788 crimping Methods 0.000 claims description 15

- 239000004820 Pressure-sensitive adhesive Substances 0.000 claims description 12

- 238000000034 method Methods 0.000 claims description 12

- 229920005989 resin Polymers 0.000 claims description 7

- 239000011347 resin Substances 0.000 claims description 7

- 239000011086 glassine Substances 0.000 claims description 4

- 229920001577 copolymer Polymers 0.000 claims description 3

- 239000004793 Polystyrene Substances 0.000 claims description 2

- 239000005038 ethylene vinyl acetate Substances 0.000 claims description 2

- 239000002655 kraft paper Substances 0.000 claims description 2

- 239000000203 mixture Substances 0.000 claims description 2

- 229920001200 poly(ethylene-vinyl acetate) Polymers 0.000 claims description 2

- 229920002223 polystyrene Polymers 0.000 claims description 2

- 229920003048 styrene butadiene rubber Polymers 0.000 claims description 2

- 229920001909 styrene-acrylic polymer Polymers 0.000 claims description 2

- 125000005396 acrylic acid ester group Chemical group 0.000 claims 1

- 229920006242 ethylene acrylic acid copolymer Polymers 0.000 claims 1

- 229920005992 thermoplastic resin Polymers 0.000 description 48

- 230000000052 comparative effect Effects 0.000 description 14

- 239000012790 adhesive layer Substances 0.000 description 10

- 229920001684 low density polyethylene Polymers 0.000 description 8

- 239000004702 low-density polyethylene Substances 0.000 description 8

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 7

- 238000009826 distribution Methods 0.000 description 7

- 239000000839 emulsion Substances 0.000 description 7

- 238000001035 drying Methods 0.000 description 4

- 238000007726 management method Methods 0.000 description 4

- -1 polyethylene Polymers 0.000 description 4

- 238000004080 punching Methods 0.000 description 4

- 239000011248 coating agent Substances 0.000 description 3

- 238000000576 coating method Methods 0.000 description 3

- 238000012360 testing method Methods 0.000 description 3

- 238000005303 weighing Methods 0.000 description 3

- 238000011156 evaluation Methods 0.000 description 2

- 229920001903 high density polyethylene Polymers 0.000 description 2

- 239000004700 high-density polyethylene Substances 0.000 description 2

- 229920001179 medium density polyethylene Polymers 0.000 description 2

- 239000004701 medium-density polyethylene Substances 0.000 description 2

- 239000002985 plastic film Substances 0.000 description 2

- 229920006255 plastic film Polymers 0.000 description 2

- BLDFSDCBQJUWFG-UHFFFAOYSA-N 2-(methylamino)-1,2-diphenylethanol Chemical compound C=1C=CC=CC=1C(NC)C(O)C1=CC=CC=C1 BLDFSDCBQJUWFG-UHFFFAOYSA-N 0.000 description 1

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 1

- 244000043261 Hevea brasiliensis Species 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- 229920000297 Rayon Polymers 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 229920006226 ethylene-acrylic acid Polymers 0.000 description 1

- 238000003475 lamination Methods 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 229920003052 natural elastomer Polymers 0.000 description 1

- 229920001194 natural rubber Polymers 0.000 description 1

- 239000011088 parchment paper Substances 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 229920000306 polymethylpentene Polymers 0.000 description 1

- 239000011116 polymethylpentene Substances 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 229920001296 polysiloxane Polymers 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 239000002964 rayon Substances 0.000 description 1

- 238000004088 simulation Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 239000002344 surface layer Substances 0.000 description 1

- 229920003051 synthetic elastomer Polymers 0.000 description 1

- 239000005061 synthetic rubber Substances 0.000 description 1

- 238000010998 test method Methods 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

Images

Landscapes

- Details Of Rigid Or Semi-Rigid Containers (AREA)

- Making Paper Articles (AREA)

Description

表面基材12(図1参照)としてのサーマル紙(日本製紙(株)製:TP60KJ−R(秤量65g/m2))に、第1の熱可塑性樹脂層14としての低密度ポリエチレン(住友化学(株)製:スミカセンL−405H)を、厚さが20μmとなるようにTダイから押し出し、表面基材12にラミネートした。この第1の熱可塑性樹脂層14の表面基材12とは反対側の表面に、アクリル系エマルジョン樹脂(三井化学(株)製:ボンロンS−1318)を乾燥後の塗布量が4.0g/m2となるように塗布、乾燥させ、剥離制御層16を形成した。

頂角α(図3参照)が80度のピナクルダイを用いた点を除き、実施例1と同様に実施例2の擬似接着ラベル10を形成した。

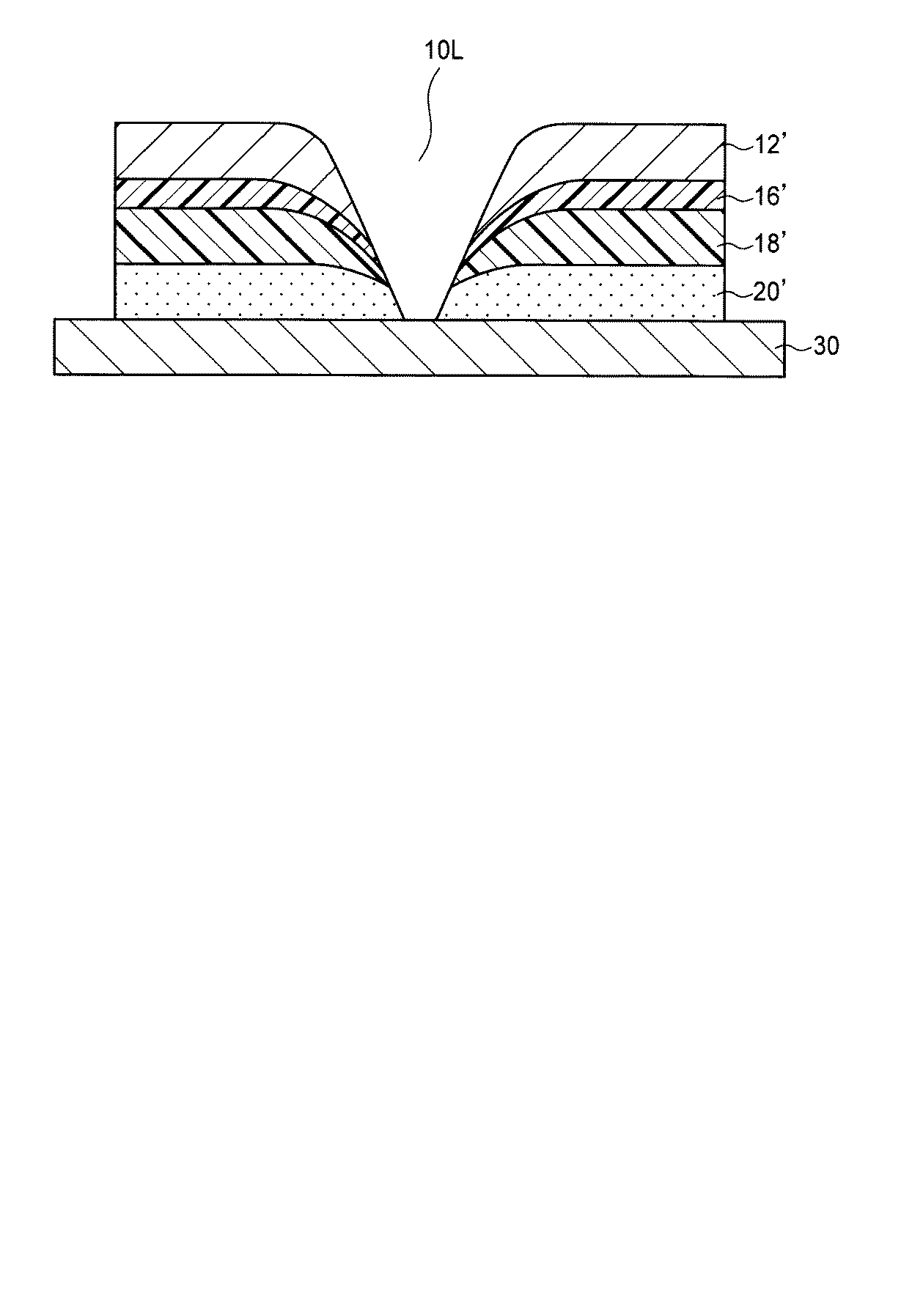

表面基材12’としてのサーマル紙(日本製紙(株)製:TP60KJ−R(秤量65g/m2))に、アクリル系エマルジョン樹脂(三井化学(株)製:ボンロンS−1318)を乾燥後の塗布量が4.0g/m2となるように塗布、乾燥させ、剥離制御層16’を形成した。

中間基材(第2の熱可塑性樹脂層18に相当)として、超透明グラシン紙(王子特殊紙(株)製:グラファン(35.0g/m2))を用い、この超透明グラシン紙の一方の表面に、アクリル系エマルジョン樹脂(三井化学(株)製:ボンロンS−1318)を乾燥後の塗布量が4.0g/m2となるように塗布、乾燥させ、剥離制御層16’を形成した。

頂角α(図3参照)が40度のピナクルダイを用いた点を除き、実施例1と同様に比較例3の擬似接着ラベルを形成した。

10H ハーフカット線

10L 裁断線

12 表面基材

14 第1の熱可塑性樹脂層(第1の圧着層)

16 剥離制御層

18 第2の熱可塑性樹脂層(第2の圧着層)

20 粘着剤層

32 凸状押切刃

α 頂角

Claims (8)

- 第1の圧着層、剥離制御層、及び第2の圧着層がこの順に積層された構造を有する擬似接着ラベルの製造方法であって、

前記剥離制御層と前記第2の圧着層とが擬似接着されており、前記第1の圧着層と前記第2の圧着層とが、前記擬似接着ラベルの裁断線が設けられた領域の一部または全部において圧着された圧着領域を有し、

刃幅が5〜20μmであり、頂角が45〜120度である凸状押切刃が設けられたダイカッターを用いて前記裁断線を設けることにより、前記第1の圧着層と前記第2の圧着層とを圧着させて、前記圧着領域を形成する工程を有することを特徴とする擬似接着ラベルの製造方法。 - 前記第1の圧着層と前記第2の圧着層とが同一組成の樹脂により形成されていることを特徴とする請求項1に記載の擬似接着ラベルの製造方法。

- 前記第1の圧着層の前記剥離制御層とは反対側に表面基材がさらに積層され、前記第2の圧着層の前記剥離制御層とは反対側に粘着剤層がさらに積層されていることを特徴とする請求項1または2に記載の擬似接着ラベルの製造方法。

- 前記表面基材、前記第1の圧着層および前記剥離制御層からなる上部シートが、ハーフカット線によって2つ以上の領域に分離して剥離可能であることを特徴とする請求項3に記載の擬似接着ラベルの製造方法。

- 前記表面基材が、感熱紙、クラフト紙、またはグラシン紙のいずれかであり、秤量が15〜120g/m2であることを特徴とする請求項3または4に記載の擬似接着ラベルの製造方法。

- 前記ハーフカット線と前記裁断線とが交差する箇所には、前記圧着領域を形成しないことを特徴とする請求項4に記載の擬似接着ラベルの製造方法。

- 前記剥離制御層の材質は、スチレン−アクリル共重合体、ポリスチレン、スチレン−ブタジエン共重合体、エチレン−酢酸ビニル共重合体、アクリル酸エステル、アクリル酸エステル共重合体およびエチレン−アクリル酸共重合体からなる群から選択されるいずれかであることを特徴とする請求項1乃至請求項6のいずれか一項に記載の擬似接着ラベルの製造方法。

- 前記ダイカッターにおいて、前記擬似接着ラベルの形状に対応した凸状押切刃が設けられていることを特徴とする請求項1乃至請求項7のいずれか一項に記載の擬似接着ラベルの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008214428A JP5259302B2 (ja) | 2008-08-22 | 2008-08-22 | 擬似接着ラベルの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008214428A JP5259302B2 (ja) | 2008-08-22 | 2008-08-22 | 擬似接着ラベルの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010049099A JP2010049099A (ja) | 2010-03-04 |

| JP5259302B2 true JP5259302B2 (ja) | 2013-08-07 |

Family

ID=42066219

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008214428A Active JP5259302B2 (ja) | 2008-08-22 | 2008-08-22 | 擬似接着ラベルの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5259302B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103264587B (zh) * | 2013-04-28 | 2015-10-21 | 广东万昌印刷包装股份有限公司 | 应用于镭射标签的生产印刷工艺 |

| JP6622461B2 (ja) * | 2015-02-05 | 2019-12-18 | リンテック株式会社 | シート製造装置 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS57499B2 (ja) * | 1974-06-03 | 1982-01-06 | ||

| JPH0632049Y2 (ja) * | 1987-03-08 | 1994-08-24 | 株式会社堀場製作所 | 長繊維を交絡してなる台紙付シート |

| JPH05254279A (ja) * | 1992-03-16 | 1993-10-05 | Kobayashi:Kk | カード郵送用シート |

| JP2000309065A (ja) * | 1999-04-27 | 2000-11-07 | Oji Takku Kk | 積層シート |

| JP2001051602A (ja) * | 1999-08-17 | 2001-02-23 | Sato Corp | ラベル連続体 |

| JP2003025287A (ja) * | 2001-07-16 | 2003-01-29 | Dainippon Printing Co Ltd | 打ち抜き刃の構造および打ち抜き型 |

-

2008

- 2008-08-22 JP JP2008214428A patent/JP5259302B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2010049099A (ja) | 2010-03-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2013244718A (ja) | 配送伝票 | |

| JP4859819B2 (ja) | 情報記録用粘着シート | |

| JP2008162141A (ja) | 擬似接着用紙 | |

| JP5259302B2 (ja) | 擬似接着ラベルの製造方法 | |

| JP2010046953A (ja) | 擬似接着ラベルおよびその製造方法 | |

| JP5962216B2 (ja) | 配送伝票 | |

| JP2014040005A (ja) | 配送伝票 | |

| JP2016153857A (ja) | ラベルシート | |

| JP5064327B2 (ja) | 擬似接着ラベル | |

| JP2013244609A (ja) | 配送伝票 | |

| JP6287460B2 (ja) | ラベル付き配送伝票 | |

| KR100547483B1 (ko) | 감열 기록 전지를 갖는 무 점착성 라벨 송장의 제조 방법및 그 라벨 송장 | |

| JP2012208470A (ja) | 擬似接着ラベル | |

| JP5648337B2 (ja) | 配送伝票 | |

| JP7770226B2 (ja) | 擬似接着ラベル | |

| WO2002072342A1 (fr) | Feuille stratifiee et feuille de preparation de carte | |

| JP2012194532A (ja) | 擬似接着ラベル | |

| CN202727431U (zh) | 配送单据 | |

| JP7439406B2 (ja) | ラベル連続体の製造方法 | |

| JP2017226168A (ja) | 配送伝票および連続伝票シート | |

| CN202685598U (zh) | 配送单据 | |

| JP2023144852A (ja) | 擬似接着シート | |

| JP5811765B2 (ja) | 配送伝票 | |

| JP6278068B2 (ja) | 配送伝票 | |

| JP6112136B2 (ja) | 配送伝票 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110415 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120529 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120605 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120709 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130409 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130424 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20160502 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 5259302 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |