JP5177397B2 - バンパー構造体 - Google Patents

バンパー構造体 Download PDFInfo

- Publication number

- JP5177397B2 JP5177397B2 JP2008093061A JP2008093061A JP5177397B2 JP 5177397 B2 JP5177397 B2 JP 5177397B2 JP 2008093061 A JP2008093061 A JP 2008093061A JP 2008093061 A JP2008093061 A JP 2008093061A JP 5177397 B2 JP5177397 B2 JP 5177397B2

- Authority

- JP

- Japan

- Prior art keywords

- bumper

- hole

- shaft member

- reinforcing member

- flange

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 230000002787 reinforcement Effects 0.000 claims description 64

- 230000003014 reinforcing effect Effects 0.000 claims description 60

- 230000002093 peripheral effect Effects 0.000 claims description 25

- 229910000838 Al alloy Inorganic materials 0.000 claims description 12

- 230000000149 penetrating effect Effects 0.000 claims description 3

- 229910052751 metal Inorganic materials 0.000 claims description 2

- 239000002184 metal Substances 0.000 claims description 2

- 239000000463 material Substances 0.000 description 18

- 230000004888 barrier function Effects 0.000 description 8

- 238000006073 displacement reaction Methods 0.000 description 8

- 238000010521 absorption reaction Methods 0.000 description 3

- 238000000465 moulding Methods 0.000 description 3

- 238000005520 cutting process Methods 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 238000005304 joining Methods 0.000 description 2

- 238000004080 punching Methods 0.000 description 2

- 238000003466 welding Methods 0.000 description 2

- 240000001973 Ficus microcarpa Species 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60R—VEHICLES, VEHICLE FITTINGS, OR VEHICLE PARTS, NOT OTHERWISE PROVIDED FOR

- B60R19/00—Wheel guards; Radiator guards, e.g. grilles; Obstruction removers; Fittings damping bouncing force in collisions

- B60R19/02—Bumpers, i.e. impact receiving or absorbing members for protecting vehicles or fending off blows from other vehicles or objects

- B60R19/24—Arrangements for mounting bumpers on vehicles

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Body Structure For Vehicles (AREA)

Description

なお、本件明細書において、車両のフロント側、リア側に関わらず、衝突面側を前とし、車体側を後とする。

一方、電磁成形により軸部材を拡管し、バンパーリインフォースに形成した穴の内周面に密着させ、かつ前壁と後壁の間で外径方向に張り出させるには、軸部材は電磁成形による成形性に優れることが望ましい。具体的には、導電性が高く、余り強度の高くない軸部材(材料強度が低い、あるいは肉厚が小さい)が望ましいが、それでは強度が不足して強い衝突荷重に対応できず、エネルギー吸収性も小さい場合がある。特に近年提示されているIIHS(Insurance Institute of Highway Safety)のバリア試験では、SUVなど車高の高い車に対応して、幅方向に長いバンパーの中央の上側に偏した打撃が加わるバリアとなっており、このとき加わる偏心荷重に対して必要強度を満たすのが困難である。逆に必要強度を満たすため強度の高い軸部材を用いると、電磁成形による拡管が不十分となり、バンパーリインフォース2との接合に問題が生じる可能性がある。

リブの前後方向長さは、縦圧壊の際にどのような荷重−変位曲線を想定するか(変位に応じてどのような強度変化を生じさせるか)により、本体の筒状部長さと同一にするだけでなく、それより短く形成することもできる。

前記補強部材は、典型的な形態として、その後端を前記穴フランジの外周(具体的には例えば大径部)に当接し、又は/及び前端を前記バンパーリインフォースの後壁に当接させる。また、前記補強部材の内周面の径は前記バンパーリインフォースの後壁の穴の径より大きいことが望ましい。

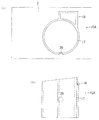

図1は、本発明に係るバンパー構造体1の全体を示す斜視図である。このバンパー構造体1は、中空断面を有するアルミニウム合金押出形材を曲げ加工し、両端部を車体側に傾斜させたバンパーリインフォース2と、アルミニウム合金製でバンパーリインフォースの両端部(傾斜した箇所)に軸方向を車体前後方向に向けて固定された筒状のバンパーステイ3により構成される。

続いて図3から自明なとおり、前記軸素材をバンパーリーンフォース2の前壁4及び後壁5に形成した穴12,13に嵌入して、前端を穴12から少し突出させる。このとき、後端が取付用フランジ16の穴フランジ25の前記段部を越え、かつ穴フランジ25の後端から突出しないように、前記軸素材の長さが設定される。

なお、補強部材のない従来のバンパー構造体では、軸部材の強度がそのままバンパーステイの強度となっていたから、バンパーステイとしての必要強度(特に偏心荷重に対する強度)を得ようとすれば、比較的強度の高い管素材を用いる必要があり、電磁成形性の低下に伴う接合の不確実性、あるいは電磁成形用コイルの短命化が生じる可能性があった。

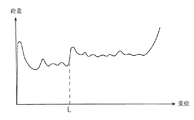

バンパーステイ3では、補強部材15の筒状部17の後端が取付用フランジ部材16の穴フランジ25の外周(大径部28の段部)に当接して確実に支持されているが、前記筒状部17の内径と前記穴フランジ25の大径部28の外径の相対的な大きさによっては、衝突時に補強部材15に掛かる荷重が穴フランジ25の外周により十分支持されず、そのため衝突初期に補強部材15による反発荷重がほとんど発生せず、補強部材15が後退してその後端が板フランジ26に当接した時点で大きい反発荷重が発生することも考えられる。この場合、バンパーステイ3が縦圧壊する際の変位に対応した反発荷重の大きさ(図7の荷重−変位曲線参照)が段階的に変化する。なお、この点は後述する図5,6に示す例と同様である。

バンパーリインフォースの上部中央に前記偏心荷重が加わったとき、仮に小室11が形成されていない一般のバンパーリインフォース(例えば単純な口形断面)であれば、偏心荷重により上側の横壁7が優先的に座屈変形しやすいが、小室11が形成されている本発明のバンパーリインフォース2の場合、2つの横壁7,8が前記偏心荷重に対向することで前記横壁7,8の偏座屈が防止される。また、仮に補強部材15に中空リブ18が形成されていなければ、前記偏心荷重によりバンパーステイの筒状部分の上方部位が優先的に座屈変形しやすいが、中空リブ18を有する本発明のバンパーステイ3の場合、中空リブ18がバンパーリインフォース2と取付用フランジ部材16の間で荷重を支え、筒状部分(軸部材14及び補強部材15の筒状部17)の偏座屈が防止される。このようにバンパーリインフォース2とバンパーステイ3の偏座屈が防止される結果、前記の偏心荷重が掛かったときでも、それぞれにねじれ変形が生じるのが防止され、縦圧壊が安定的に生じる。

図5に示すバンパー構造体1では、バンパーステイ3Aにおいて、補強部材15の中空リブ18の前方側の一部が切除され、中空リブ18の前端とバンパーリインフォース2の後壁5の間に隙間(距離L)が形成されている。また図6に示すバンパー構造体1では、バンパーステイ3Bにおいて、補強部材15の筒状部17の上下に中空リブ18a,18bが形成され、かつ中空リブ18a,18bの前方側の一部が切除され、中空リブ18a,18bの前端とバンパーリインフォース2の後壁5の間に隙間(距離L1,L2(L2≧L1))が形成されている。

中空リブ18を上記のように車幅方向内側寄りに偏心した位置に設置するのは、バンパーステイ3の内側寄りに作用する偏心荷重に対処するためである。これは、バリア衝突において衝突荷重はバンパーリインフォースの両端のバンパーステイ3,3の間に作用することが多く(前記IIHSのバリア試験でもバリアをバンパーリインフォースの幅方向中央に当てる)、その場合はステイの内側寄りに偏心荷重が作用するからである。

突起29は、前記穴24と同じく、軸部材14と補強部材15の回り止めのために形成したものである。突起29と張り出した軸部材14が干渉して相互の回り止めになる。

図10に示す補強部材15Cは、筒状部17が円形でなく、下方部分17aの円弧の曲率が他の部分より小さく形成されている。このように筒状部17(特に内周側)を非円形に形成したのは、軸部材14と補強部材15Cの回り止めのためである。筒状部17の内周面の形状に沿って張り出した軸部材14の外周面と筒状部17の内周面が干渉して相互の回り止めになる。

(1)上記の例では、バンパーリインフォースの上側に小室11を設け、下側にフランジ4a(図2参照)を設けたが、想定する偏心荷重の大きさ(偏心荷重を想定しない場合を含む)及び想定する衝突位置に応じて、小室11及び/又はフランジ4aを含まないタイプ、小室を下側に有するタイプ、小室を上側及び下側の両方に有するタイプも考えられる。

(2)上記の例では、対歩行者安全を考慮して、バンパーリインフォースの前壁4に段差を設け(図3参照)、前壁4から少し突出する軸部材14の前端を衝突面Aと同一面上又は衝突面Aより後方側に位置させたが、前壁4に段差を設けず軸部材14の前端が衝突面から突出するタイプ、前壁4に段差を設けず軸部材14の前端を穴12から前方に突出させないタイプ、段差を設けても軸部材14の前端が衝突面Aから前方側に突出しているタイプも考えられる。

(4)上記の例では、補強部材15の後端は取付用フランジ部材16の穴フランジ25の外周(大径部28の段部)に当接させた(図3参照)が、直接板フランジ26に当接させることもできる。この場合、衝突初期から補強部材15に掛かる荷重が板フランジ26により支持され、補強部材15による大きい反発荷重が発生する。

2 バンパーレインフォース

3 バンパーステイ

4 前壁

5 後壁

12,13 穴

14 軸部材

15 補強部材

16 取付用フランジ部材

17 筒状部

18 中空リブ

25 穴フランジ

26 板フランジ

Claims (10)

- 中空断面を有する金属形材からなるバンパーリインフォースと、アルミニウム合金製で前記バンパーリインフォースの両端部に固定された筒状のバンパーステイにより構成され、前記バンパーリインフォースが前壁と後壁及びそれらを連結する複数の横壁を有し、前記前壁及び後壁を前後に貫通する穴が両端部に形成され、前記バンパーステイが前記バンパーリインフォースの前記穴に嵌入した筒状の軸部材と、前記バンパーリインフォースの車体側で前記軸部材の外周に嵌った筒状の補強部材を有し、前記軸部材が電磁成形により拡管して前記バンパーリインフォースの前壁及び後壁の穴の内周面及び前記補強部材の内周面に密着固定されていることを特徴とするバンパー構造体。

- 前記バンパーステイが板状の取付用フランジ部材を有し、前記取付用フランジ部材に穴が形成されていてその穴内に前記軸部材の後端部が嵌入し、前記軸部材が電磁成形により拡管して前記穴の内周面に密着固定されていることを特徴とする請求項1に記載されたバンパー構造体。

- 前記バンパーステイが筒状の穴フランジが形成された板状の取付用フランジ部材を有し、前記穴フランジは前方に突出し、前記軸部材の後端部が前記穴フランジ内に嵌入し、前記軸部材が電磁成形により拡管して前記穴フランジの内周面に密着固定されていることを特徴とする請求項1に記載されたバンパー構造体。

- 前記穴フランジがバーリング加工により形成されたものであることを特徴とする請求項3に記載されたバンパー構造体。

- 前記補強部材の後端部が前記取付用フランジ部材の穴フランジの外周に嵌っていることを特徴とする請求項3又は4に記載されたバンパー構造体。

- 前記補強部材の後端が前記取付用フランジ部材の穴フランジの外周に当接していることを特徴とする請求項5に記載されたバンパー構造体。

- 前記補強部材の前端が前記バンパーリインフォースの後壁に当接していることを特徴とする請求項1〜6のいずれかに記載されたバンパー構造体。

- 前記補強部材の内周面の径が前記バンパーリインフォースの後壁の穴の径より大きいことを特徴とする請求項7に記載されたバンパー構造体。

- 前記補強部材がアルミニウム合金押出形材からなり、前記軸部材の外周に嵌る筒状部とその外周側に突出するリブを有することを特徴とする請求項1〜8のいずれかに記載されたバンパー構造体。

- 前記補強部材のリブが筒状部長さより短く形成されていることを特徴とする請求項9に記載されたバンパー構造体。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008093061A JP5177397B2 (ja) | 2008-03-31 | 2008-03-31 | バンパー構造体 |

| US12/402,174 US7896408B2 (en) | 2008-03-31 | 2009-03-11 | Bumper structure |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008093061A JP5177397B2 (ja) | 2008-03-31 | 2008-03-31 | バンパー構造体 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2009241869A JP2009241869A (ja) | 2009-10-22 |

| JP5177397B2 true JP5177397B2 (ja) | 2013-04-03 |

Family

ID=41115971

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008093061A Expired - Fee Related JP5177397B2 (ja) | 2008-03-31 | 2008-03-31 | バンパー構造体 |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US7896408B2 (ja) |

| JP (1) | JP5177397B2 (ja) |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE112010006033T5 (de) * | 2009-10-19 | 2013-08-29 | Showa Denko K.K. | Fahrzeugstossfängerträger und Verfahren zur Herstellung desselben |

| KR101134946B1 (ko) | 2010-05-24 | 2012-04-17 | 주식회사 성우하이텍 | 차량용 범퍼빔의 조립방법 |

| JP5767624B2 (ja) * | 2012-02-16 | 2015-08-19 | 株式会社神戸製鋼所 | 電磁成形用アルミニウム合金中空押出材 |

| US9358941B1 (en) | 2015-01-22 | 2016-06-07 | Toyota Motor Engineering & Manufacturing North America, Inc. | Bumpers including a reinforcement patch and vehicles incorporating the same |

| JP6573517B2 (ja) * | 2015-09-28 | 2019-09-11 | 株式会社神戸製鋼所 | バンパー部材の接合方法及びバンパー構造体 |

| JP6760873B2 (ja) * | 2017-03-24 | 2020-09-23 | 株式会社神戸製鋼所 | 車両用構造体 |

| JP6706600B2 (ja) | 2017-09-05 | 2020-06-10 | 株式会社神戸製鋼所 | バンパーシステム |

| JP6866831B2 (ja) * | 2017-11-24 | 2021-04-28 | トヨタ自動車株式会社 | 車両の前部車体構造 |

| KR102194218B1 (ko) | 2017-11-29 | 2020-12-22 | 롯데케미칼 주식회사 | 자동차용 범퍼 빔 |

| JP6986469B2 (ja) | 2018-03-14 | 2021-12-22 | 株式会社神戸製鋼所 | 車両用構造部材 |

| JP7289285B2 (ja) * | 2020-11-02 | 2023-06-09 | 株式会社神戸製鋼所 | 部材の接合方法および接合体 |

| EP4592146A1 (en) * | 2024-01-29 | 2025-07-30 | Constellium Singen GmbH | Crash management system for a vehicle with improved crash properties |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001105058A (ja) * | 1999-10-08 | 2001-04-17 | Nepon Inc | 薄肉厚の板部材と薄肉管部材との接合方法 |

| JP4368483B2 (ja) * | 2000-02-28 | 2009-11-18 | 富士重工業株式会社 | バンパビーム構造 |

| US6361092B1 (en) * | 2000-11-13 | 2002-03-26 | Daimlerchrysler Corporation | Automotive frame bumper interface for discriminated deceleration response |

| JP3863099B2 (ja) * | 2002-12-10 | 2006-12-27 | 株式会社神戸製鋼所 | バンパーおよびステイ、ステイにフランジを形成する電磁成形方法 |

| JP4386237B2 (ja) * | 2003-02-04 | 2009-12-16 | 株式会社神戸製鋼所 | バンパーリインフォースとステイの取付部構造及びバンパー構造体 |

| JP3939286B2 (ja) * | 2003-11-21 | 2007-07-04 | 株式会社神戸製鋼所 | フランジ付き管状部材の製造方法 |

| US7658421B2 (en) * | 2004-04-27 | 2010-02-09 | Kabushiki Kaisha Kobe Seiko Sho | Axial member with flange, connection member and production methods thereof |

| JP3939323B2 (ja) * | 2004-10-18 | 2007-07-04 | 株式会社神戸製鋼所 | 接続構造体 |

| EP1721786B1 (de) * | 2005-05-13 | 2012-03-28 | Constellium Switzerland AG | Stossfängersystem |

| JP4684113B2 (ja) * | 2006-02-01 | 2011-05-18 | 株式会社神戸製鋼所 | 接合構造体 |

| JP2007284039A (ja) * | 2006-03-22 | 2007-11-01 | Kobe Steel Ltd | バンパー構造体及びフレーム構造体 |

| JP4737768B2 (ja) * | 2006-08-04 | 2011-08-03 | 株式会社神戸製鋼所 | 脱着式牽引フックの取付構造 |

| JP4895739B2 (ja) * | 2006-09-16 | 2012-03-14 | 株式会社神戸製鋼所 | バンパー構造体 |

-

2008

- 2008-03-31 JP JP2008093061A patent/JP5177397B2/ja not_active Expired - Fee Related

-

2009

- 2009-03-11 US US12/402,174 patent/US7896408B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| US7896408B2 (en) | 2011-03-01 |

| JP2009241869A (ja) | 2009-10-22 |

| US20090243314A1 (en) | 2009-10-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5177397B2 (ja) | バンパー構造体 | |

| JP4792036B2 (ja) | 車両用衝撃吸収部材 | |

| US8469415B2 (en) | Bumper reinforcement and bumper device for vehicle | |

| JP2007284039A (ja) | バンパー構造体及びフレーム構造体 | |

| JP6973517B2 (ja) | 車両用構造部材 | |

| JP5235007B2 (ja) | クラッシュボックス | |

| JP5049210B2 (ja) | バンパーステイ | |

| JP5094544B2 (ja) | バンパー構造体 | |

| JP4035292B2 (ja) | オフセット衝突性に優れたバンパー補強材 | |

| JP4895739B2 (ja) | バンパー構造体 | |

| JP5106073B2 (ja) | 自動車用バンパー補強材 | |

| JP4297810B2 (ja) | バンパーステイ及びバンパー構造体 | |

| JP3939323B2 (ja) | 接続構造体 | |

| JP2009280141A (ja) | バンパステイ及びバンパ構造体 | |

| JP2006335241A (ja) | バンパステイおよびバンパ装置 | |

| JP5237252B2 (ja) | 自動車のバンパー構造体 | |

| JP5311730B2 (ja) | バンパー構造体 | |

| JP5102648B2 (ja) | 車両用バンパー構造体 | |

| CN114364576B (zh) | 车辆用冲击吸收构造构件 | |

| JP4678161B2 (ja) | 自動車用バンパスティ構造 | |

| JP2013159153A (ja) | バンパー構造体 | |

| JP4111943B2 (ja) | バンパーステイ | |

| JP2001171447A (ja) | 車体用エネルギー吸収部材構造 | |

| JP2005104335A (ja) | サイドメンバ用チューブハイドロフォーミング部材 | |

| JP5300936B2 (ja) | バンパー構造体 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110204 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120629 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120710 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120809 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20121225 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20121225 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5177397 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |